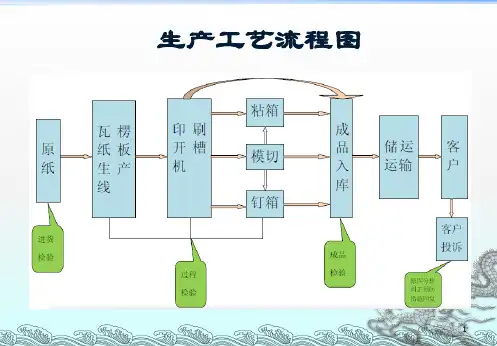

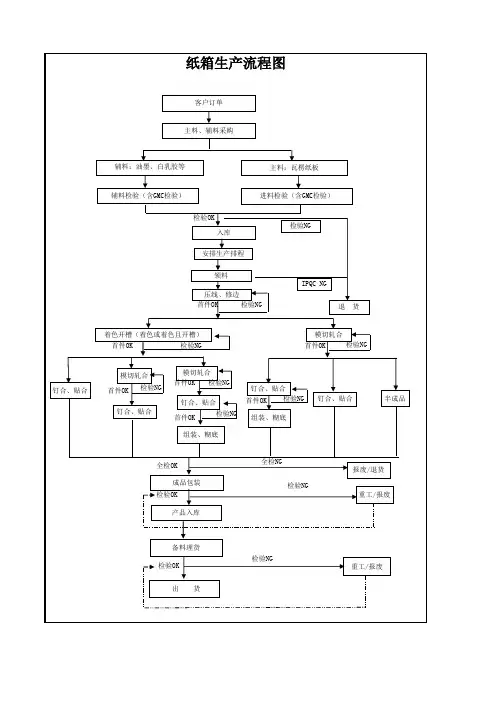

纸箱生产流程图

- 格式:xls

- 大小:48.00 KB

- 文档页数:1

包装车间工作流程图一、引言包装车间是一个重要的生产环节,它负责对产品进行包装和标识,确保产品的安全和质量。

本文将详细描述包装车间的工作流程,包括原材料准备、包装操作、质量检验和成品出库等环节。

二、工作流程图```——> 质量检验——> 成品出库|原材料准备——> 包装操作——||——> 废品处理```三、工作流程详细描述1. 原材料准备- 包装车间根据生产计划,提前准备好所需的包装材料和标识物。

- 原材料包括纸箱、塑料袋、泡沫板等,标识物包括产品标签、说明书等。

- 原材料准备工作由仓库人员负责,确保原材料的充足和质量。

2. 包装操作- 操作员根据产品的特点和要求,选择合适的包装材料和包装方式。

- 将产品放入包装材料中,使用封箱机或者手动封箱,确保包装坚固。

- 在包装上粘贴产品标签和说明书,以便消费者了解产品信息。

- 包装操作需要操作员具备一定的包装技巧和经验,确保包装质量和效率。

3. 质量检验- 包装完成后,质量检验员对包装进行检查,确保包装质量符合标准要求。

- 检查包装是否完整、坚固,标签和说明书是否清晰可读。

- 如果发现包装存在问题,质量检验员将及时通知相关人员进行修复或者更换。

4. 废品处理- 如果包装浮现质量问题无法修复,将被归类为废品。

- 废品需要被正确处理,可以进行回收利用或者进行环保处理。

- 废品处理需要符合相关的环保法规和公司规定,确保环境保护和资源利用。

5. 成品出库- 经过质量检验合格的产品,将被安排出库。

- 出库操作需要仓库人员根据定单要求,进行准确的发货和记录。

- 出库时需要对产品进行包装完整性和数量的再次检查,确保发货的准确性。

四、总结包装车间的工作流程图详细描述了原材料准备、包装操作、质量检验和成品出库等环节。

这些环节相互衔接,确保产品的包装质量和安全性。

通过严格的质量检验和废品处理,提高了产品的质量和公司的形象。

同时,准确的成品出库操作,确保了产品能够按时送达客户手中。

纸箱厂工艺流程一(公司简介联营纸箱厂前身是一间国有企业,现在是私企,拥有员工80多人。

公司的经营范围:瓦楞纸板、纸箱、纸盒。

二(工艺流程去到联营纸箱厂,先是纸板车间主任向我介绍制造纸板的工艺流程。

其实,以前我对纸板一无所知的。

当车间主任向我介绍的时候,我是认真的听着,做着笔记。

可是,在我的脑海里还是没有一点概念。

什么“大坑”,“小坑”,“电脑横切刀”,我通通都不懂,就是觉得很陌生、复杂。

当车间主任领着我去生产车间,再一次向我讲解的时候,我才对整个生产流程有一个总体的概念。

这间企业的纸板生产线只有一条,是流水线生产的。

瓦楞纸板机由多种机台组成的。

其设备大体如下:1.单体机部分(制造单面瓦楞纸板的设备)包括退纸装置,预热器,预处理器,单面机,输送架;2.双面机部分(成型三层、五层瓦楞纸板的设备)包括退纸装置,制动器,三联预热器,上胶器,烘干装置和冷却装置,帆布输送带;3.切断部分(按要求将瓦楞纸板加工成一定规格的设备)包括电脑横切刀,输送及堆叠机。

卷筒纸经过压楞、涂胶、粘合、加压、烘干、连续生产并切成需要的瓦楞纸板。

这个纸箱厂主要是生产单面瓦楞纸板,三层瓦楞纸板,五层瓦楞纸板。

制造瓦楞芯纸,采用瓦楞原纸。

制造面、芯、里纸采用牛皮箱板纸。

瓦楞纸板是由面纸和瓦楞芯纸多层粘合而结成的。

单面瓦楞纸板是由一张面纸和一张瓦楞芯纸粘合而成。

三层瓦楞纸板是在一张瓦楞芯纸两面各粘一张箱板而合成的。

而五层瓦楞纸板由面、里、芯三张和两张瓦楞芯纸粘合而成。

我觉得制造生产五层瓦楞纸板比较有代表性,下面就介绍五层瓦楞纸板的生产过程。

下面是对生产五层瓦楞纸板所画的工艺流程图首先将五个卷筒原纸按一定方向放在退纸架上,各纸幅分别经预热器预热,使其表面受热,以利于粘合。

瓦楞原纸在送入单面机之前先经预处理器预热,调节纸的含水量和熨平纸幅。

随后,瓦楞原纸便进入单面机进行压楞,涂粘合剂并与面纸粘合成单面瓦楞纸板。

单面瓦楞纸板制成后被提升输送器分别送上天桥输送架,经制动器进入三联预热器。

包装车间工作流程图一、引言包装车间是一个关键的生产环节,它负责将生产出来的产品进行包装,以确保产品的安全运输和销售。

本文将详细介绍包装车间的工作流程图,包括原材料准备、包装设备操作、质量控制和成品包装等环节。

二、工作流程图1. 原材料准备a) 收到生产部门提供的产品,检查产品数量和质量。

b) 准备包装所需的原材料,如纸箱、泡沫、胶带等。

c) 将原材料送至包装工作区。

2. 包装设备操作a) 将产品放置在包装台上。

b) 根据产品的尺寸和形状选择合适的包装设备。

c) 操作包装设备,将产品包装好,如使用自动封箱机封箱,使用气泡膜包裹等。

d) 检查包装是否坚固,确保产品不会在运输过程中受损。

3. 质量控制a) 随机抽取包装好的产品进行质量检验。

b) 检查产品的外观是否完好,无划痕、变形等问题。

c) 检查产品的分量是否符合要求。

d) 记录检验结果并及时反馈给生产部门。

4. 成品包装a) 将通过质量控制的产品进行分类,如按型号、颜色等。

b) 使用标签或者贴纸标明产品的相关信息,如型号、数量等。

c) 将产品放置在成品仓库或者待发货区域。

5. 清洁和维护a) 定期清洁包装设备,确保设备的正常运行。

b) 检查包装材料的库存情况,及时补充原材料。

c) 维护包装设备,如更换刀片、清理阻塞等。

6. 废弃物处理a) 将包装过程中产生的废弃物进行分类,如纸箱、泡沫等。

b) 将可回收的废弃物送至回收站,如纸张回收箱。

c) 将不可回收的废弃物送至垃圾处理区。

三、总结包装车间的工作流程图涵盖了原材料准备、包装设备操作、质量控制和成品包装等关键环节。

通过严格的工作流程,可以确保产品在包装过程中不受损,保证产品的质量和安全性。

同时,对包装设备的定期清洁和维护,以及废弃物的正确处理,也是保证工作流程顺利进行的重要环节。

通过严格遵循该工作流程图,包装车间可以高效地完成包装任务,为产品的销售和运输提供有力保障。

包装车间工作流程图一、背景介绍包装车间是一个关键的生产环节,它负责对产品进行包装和标识,确保产品的安全和质量。

本文将详细介绍包装车间的工作流程图,包括各个环节的具体步骤和所需的资源。

二、工作流程图1. 接收产品- 产品从生产车间送至包装车间。

- 包装车间工作人员按照定单要求对产品进行验收,确保产品数量和质量无误。

2. 准备包装材料- 根据产品特性和定单要求,包装车间工作人员准备所需的包装材料,如纸箱、泡沫、胶带等。

- 确保包装材料的质量和数量满足生产需求。

3. 包装操作- 将产品放置在合适的包装材料中,确保产品的稳固性和安全性。

- 使用适当的包装工具,如封箱机、打包机等,对包装材料进行封装和固定。

4. 标识产品- 在包装好的产品上粘贴或者打印相关标签,包括产品名称、规格、生产日期、质量标志等。

- 确保标识清晰可见,方便识别和追溯。

5. 质量检查- 对包装好的产品进行质量检查,确保产品的外观和包装完好无损。

- 如发现问题,及时进行修复或者更换包装材料。

6. 包装成品存储- 将包装好的产品按照定单要求进行分类和存储。

- 确保存储环境干燥、整洁,防止产品受潮、受污染。

7. 包装废料处理- 将包装过程中产生的废料进行分类和处理。

- 有机废料进行垃圾分类处理,可回收废料进行回收利用。

8. 工作记录- 包装车间工作人员需要及时记录包装过程中的关键信息,如包装数量、质检情况、异常情况等。

- 这些记录有助于追溯和分析生产过程中的问题,提高工作效率和产品质量。

三、资源需求1. 人力资源:包装车间需要足够数量的包装工人,他们应具备包装操作和质检技能。

2. 设备资源:包装车间需要适当的包装设备,如封箱机、打包机等。

3. 包装材料:根据产品特性和定单要求,需要准备合适的包装材料,如纸箱、泡沫、胶带等。

4. 存储空间:包装车间需要足够的存储空间,以便存放包装好的成品。

四、总结包装车间的工作流程图涵盖了接收产品、准备包装材料、包装操作、标识产品、质量检查、包装成品存储、包装废料处理和工作记录等环节。

包装车间工作流程图一、概述包装车间是一个关键的生产环节,负责对成品进行包装,确保产品的安全运输和销售。

本文将详细介绍包装车间的工作流程图,包括原料准备、包装材料准备、包装操作、质量检验和出货等环节。

二、工作流程图1. 原料准备a. 接收成品:包装车间接收来自生产车间的成品,包括数量和种类。

b. 核对成品:核对接收的成品数量和种类是否与生产车间提供的信息一致。

c. 存储成品:将成品按照种类进行分类存储,确保易于取用。

2. 包装材料准备a. 确定包装材料:根据产品的特性和要求,确定适用的包装材料,如纸箱、泡沫板等。

b. 订单制作:根据成品的数量和种类,制作相应的包装材料订单。

c. 包装材料收货:接收包装材料,并进行数量和质量的检查。

d. 包装材料存储:按照类型和规格将包装材料进行分类存储,确保易于取用。

3. 包装操作a. 包装准备:根据成品的种类和规格,准备相应的包装工具和设备,如封箱机、打包机等。

b. 包装指导:根据产品的包装要求,提供包装操作指导,确保每个成品的包装质量一致。

c. 包装操作:根据指导进行包装操作,包括装箱、封箱、贴标签等。

d. 包装记录:记录每个成品的包装信息,包括包装时间、操作人员等。

4. 质量检验a. 外观检查:对每个包装好的成品进行外观检查,确保没有破损、污染等问题。

b. 尺寸检查:对每个包装好的成品进行尺寸检查,确保符合产品要求。

c. 批量抽检:定期抽取一定数量的成品进行质量抽检,确保整体质量水平。

5. 出货a. 出货准备:根据订单要求,准备相应的出货清单和相关文件。

b. 出货操作:根据出货清单,将包装好的成品按照订单要求进行装车或发货。

c. 出货记录:记录每个出货批次的相关信息,包括时间、车辆信息等。

三、总结包装车间的工作流程图涵盖了原料准备、包装材料准备、包装操作、质量检验和出货等环节。

通过严格的流程控制和质量检查,确保产品包装的质量和符合要求。

这些步骤的执行不仅保证了产品的安全运输和销售,还提高了客户满意度和企业形象。