第十一章典型零件的选材及工艺

- 格式:ppt

- 大小:4.86 MB

- 文档页数:29

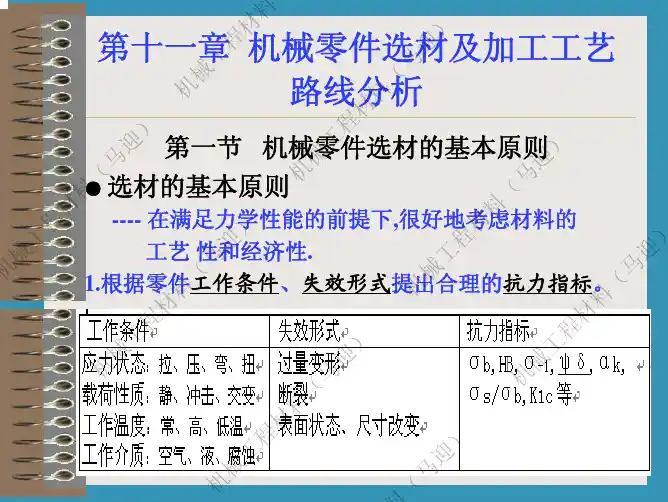

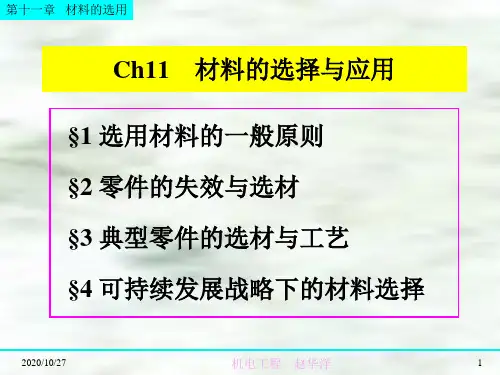

机械零件选材原则及工艺设计机械零件的选材原则及工艺设计在机械设计中,选择合适的材料和有效的工艺是非常重要的,因为这直接影响了零件的质量、性能和使用寿命。

下面是一些机械零件选材原则及工艺设计的重要考虑因素。

1. 材料的机械性能:机械零件必须具有足够的强度、硬度和耐磨性,以承受预期的工作载荷和环境条件。

因此,在选择材料时,应该考虑其拉伸强度、屈服强度、断裂韧性和硬度等机械性能指标。

2. 材料的耐腐蚀性:机械零件往往要在各种恶劣的环境条件下工作,如高温、湿度或腐蚀性介质。

因此,应选择具有良好耐腐蚀性能的材料,以保证零件的长期稳定性和可靠性。

3. 材料的热处理性:有些机械零件需要进行热处理,以改善其机械性能和硬度。

因此,在选材时,应选择适合热处理的材料,以便在工艺设计中能够获取所需的材料性能。

4. 材料的可加工性:机械零件的制造通常需要各种加工操作,如切削、铣削、焊接等。

因此,材料的可加工性也是选材的重要因素,应选择易于加工的材料,以保证制造成本和质量。

5. 材料的经济性:在选材时,还必须考虑材料的成本因素。

有时候,高性能材料可能很昂贵,但在某些应用中,可以使用性能适当的低成本材料来替代。

工艺设计也是机械零件设计中重要的一环。

下面是一些常见的工艺设计考虑因素:1. 制造工艺的可行性:在工艺设计中,应考虑零件的复杂度和制造难度。

有时候,可能需要进行多道复杂的加工操作,而在其他情况下,使用简单的加工过程就可以完成。

因此,在工艺设计中应选择最合适和最经济的制造工艺。

2. 精度要求:机械零件的精度直接影响其质量和功能。

因此,在工艺设计中,应根据零件的功能需求和装配要求,确定适当的制造精度和加工工艺。

3. 工艺的可重复性和稳定性:工艺的可重复性和稳定性对零件的质量和一致性至关重要。

因此,在工艺设计中,应选择稳定可靠的加工工艺和设备,以确保批量生产的一致性和质量可控。

总之,在机械设计中,选材和工艺设计是同等重要的。

典型零件选材及工艺分析一,齿轮类机床、汽车、拖拉机中,速度的调节和功率的传递主要靠齿轮机床、汽车和拖拉机中是一种十分重要、使用量很大的零件。

齿轮工作时的一般受力情况如下:(1)齿部承受很大的交变弯曲应力;(2)换当、启动或啮合不均匀时承受击力;(3)齿面相互滚动、滑动、并承受接触压应力。

所以,齿轮的损坏形式主要是齿的折断和齿面的剥落及过度磨损。

据此,要求齿材料具有以下主要性能:(1)高的弯曲疲劳强度和接触疲劳强度;(2)齿面有高的硬度和耐磨性;(3)齿轮心部有足够高的强度和韧性。

此外,还要求有较好的热处理工艺性,如变形小,并要求变形有一定的规律等。

下面以机床和汽车、拖拉机两类齿轮为例进行分析。

(一)机床齿轮机床中的齿轮担负着传递动力、改变运动速度和运动方向的任务。

一般机床中的齿轮精度大部分是7级精度(GB179-83规定,精度分12级,用1、2、3、……12表示,数字愈大者,精度愈低)。

只是在他度传动机构中要求较高的精度。

机床齿轮的工作条件比起矿山机械、动力机械中的齿轮来说还属于运转平稳、负荷不大、条件较好的一类。

实践证明,一般机床齿轮选用中碳钢制造,并经高频感应热处理,所得到的硬度、耐磨性、强度及韧性能满足要求,而县市频淬火具有变形小、生产率高等优点。

下面以C616机床中齿轮为例加以分析。

1、高频淬火齿轮的工工艺线2、热处理工序的作用正火处理对锻造齿轮毛坯是必需的热处理工序,它可以使同批坯料具有相同的硬度,便于切削加工,并使组织均匀,消除锻造应力。

对于一般齿轮,正火处理也可作为高频淬火前的最后热处理工序。

调质处理可以使齿轮具有较高的综合机械性能,提高齿轮心部的强度和韧性,使齿轮能承受较大的弯曲应力和冲击力。

调质后的齿轮由于组织为回火索氏体,在淬火时变形更小。

高频淬火及低温回火是赋予齿轮表面性能的关键工序,通过高频淬火提高了齿轮表面硬度和耐磨性,并使齿轮表面有压应力存在而增强了抗疲劳破坏的能力。

零件选材与加工工艺分析1. 引言零件选材与加工工艺分析是制造业中非常重要的环节之一。

正确的选材和合适的加工工艺对于零件的质量、性能和成本都有着巨大的影响。

本文将从选材和加工工艺两个方面进行分析,探讨零件选材与加工工艺分析的相关内容。

2. 零件选材分析2.1 材料选择的基本原则在开展零件选材分析之前,我们首先需要了解一些基本的原则。

材料选择的基本原则包括以下几点:•使用环境需求:根据零件所处的使用环境,选择耐磨、耐腐蚀、耐高温等特性的材料。

•力学性能:根据零件所承受的力学载荷,选择具有足够强度和韧性的材料。

•制造工艺性能:考虑材料的加工性能,选择易于加工、成型和加工损失较少的材料。

•成本因素:考虑材料的原材料成本、加工成本等,选择经济合理的材料。

2.2 常见材料分类与特点根据不同的应用需求,零件材料可以分为金属材料、塑料材料和复合材料等。

下面将就这几种常见的材料进行简要介绍:•金属材料:金属材料具有良好的导电、导热和机械性能,常见的金属材料有钢、铝、铜等。

钢具有高强度和良好的可塑性,广泛应用于机械零件制造。

铝具有轻质、导热性好的特点,常用于航空航天领域。

铜具有优良的导电性能,常用于电子领域的零件制造。

•塑料材料:塑料材料具有良好的绝缘性能、耐腐蚀性和成型性,常见的塑料材料有聚乙烯、聚丙烯、聚氯乙烯等。

聚乙烯具有良好的耐磨性和韧性,常用于容器、管道等零件的制造。

聚丙烯具有较高的耐腐蚀性和尺寸稳定性,常用于化学管道等零件的制造。

聚氯乙烯具有良好的绝缘性能,常用于电线电缆等零件的制造。

•复合材料:复合材料由两种或两种以上的基体材料组合而成,具有优异的力学性能和特殊性能。

常见的复合材料有碳纤维复合材料、玻璃纤维复合材料等。

碳纤维复合材料具有高强度和轻质的特点,常用于航空航天领域的零件制造。

玻璃纤维复合材料具有良好的耐磨性和韧性,常用于汽车零件制造。

2.3 选材案例分析下面以汽车发动机活塞为例,进行选材案例分析。

典型零件的加工工艺与设计[共5篇]第一篇:典型零件的加工工艺与设计一、重点1.轴类零件的选材原则及选材方法;2.加工工艺路线的制定和分析。

二、难点1.材料选择和工艺制定的综合与优化;三、分组每5人为一组;四、实验目的1.通过对典型轴类零件的测绘、设计,提高创新与设计能力及实际动手能力;2.通过对典型轴类零件的加工工艺路线的分析,提高学生对所学知识的综合运用能力。

五、实验设备和仪器1.阶梯轴。

2.量具:游标卡尺,外径千分尺。

3.绘图仪器。

六、实验内容及要求1.根据提供的阶梯轴类零件技术要求及毛坯尺寸,设计一轴类零件并绘制出零件草图且说明其用途和零件结构工艺性。

2.根据画出的零件图设计零件的加工工艺路线,并进行分析。

七、实验原理正确选材是机械设计的一项重要任务,它必须使选用的材料保证零件在使用过程中具有良好的工作能力,保证零件便于加工制造,同时保证零件的总成本尽可能低。

优异的使用性能、良好的加工工艺性和便宜的价格是机械零件选材的最基本原则。

机械设计不仅包括零件结构的设计,同时也包括所用材料和工艺的设计。

(一)材料的选择原则选材的基本原则是所选材料的使用性能应能满足零部件使用要求,经久耐用,易于加工,成本低,即从材料的使用性能、工艺性能和经济性三个方面进行考虑。

1、使用性能原则使用性能是保证零部件完成指定功能的必要条件。

使用性能是指零部件在工作过程中应具备的力学性能、物理性能和化学性能,它是选材的最主要依据。

对于机械零件,最重要的使用性能是力学性能,对零部件力学性能的要求,一般是在分析零部件的工作条件(温度、受力状态、环境介质等)和失效形式的基础上提出来的。

根据使用性能选材的步骤如下:① 分析零部件的工作条件,确定使用性能② 分析零部件的失效原因,确定主要使用性能③ 将对零部件的使用性能要求转化为对材料性能指标的要求④ 材料的预选2、工艺性能原则材料的工艺性能表示材料加工的难易程度。

任何零部件都要通过一定的加工工艺才能制造出来。