典型零件的选材

- 格式:docx

- 大小:349.05 KB

- 文档页数:9

机械工程典型零件的选材原则一、典型零件的选材1.轴类轴类零件主要依据载荷的性质、大小及转速凹凸,精度和表面粗糙度要求,轴的尺寸大小以及有无冲击、轴承种类等来选材。

(1)主要承受弯矩、扭矩的轴,如机床主轴、曲轴、汽轮机主轴、变速箱传动轴、卷扬机轴等,常选45、40Cr、40MnB 和45Mn2等,先经调质处理,再在轴颈处进行高、中频淬火及低温回火。

(2)同时承受弯矩、扭矩及拉、压应力的轴,如锤杆、船用推进器等,常选用30CrMnSi、40MnB、40CrNiMo等。

一般也是先经调质处理,然后再进行高频淬火、低温回火。

(3)要求轴颈处耐磨的轴,常选中碳钢经高频淬火,将硬度提高到52HRC以上。

(4)承受较大冲击载荷,又要求较高耐磨性的外形复杂的轴,如汽车、拖拉机的变速轴等,可选低碳合金钢(18Cr2NiWA、20Cr、20CrMnTi等),经渗碳淬火、低温回火处理。

(5)要求有较好的力学性能和很高的耐磨性,而且在热处理时变形量要小,长期使用过程中要保证尺寸稳定,如高精度磨床主轴,选用渗氮钢38CrMoAIA,进行氮化处理,使表面硬度达到1100-1200HV(69-72HRC),心部硬度230-280HBS。

2.齿轮齿轮选材的主要依据是齿轮的工作条件、性能要求、失效形式等。

(1)硬度和耐磨性要求不很高,对冲击韧度要求一般的中,低速和载荷不大的中、小型传动齿轮,如车床、钻床等变速齿轮,可选用中碳钢或中碳合金钢,并经调质处理。

(2)运动速度高、重载、冲击较大的重要齿轮,如汽车、拖拉机变速箱齿轮、驱动桥齿轮等,可选用20CrMnTi、20Cr、20CrMo等,调质后渗氮。

(3)外形复杂、难以锻造的大型齿轮,如起重机齿轮,可选用ZG270-150、ZC310-570、ZG340-640、ZG40Cr等。

(4)仪器、仪表及在腐蚀性介质中工作的轻载齿轮,可选用黄铜、铝青铜、锡青铜等。

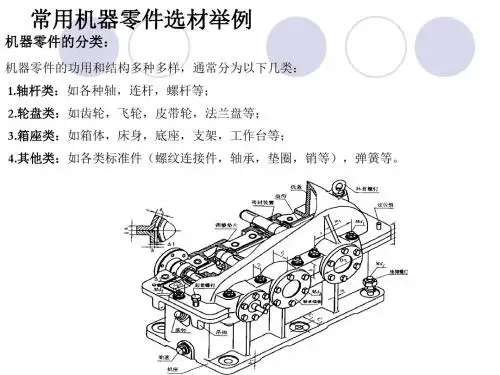

二、箱体、底座箱体、底座类零件是机械中的重要零件之一,其外形不规则、内外结构都比较复杂,工作条件相差也很大。

零件选用的制作材料零件是机器的基本组成部分,其性能和质量直接影响到整个机器的性能和寿命。

因此,在选择零件的制作材料时,需要考虑材料的性能、成本、可加工性、耐久性等多个方面。

本节将介绍一些常用的制作材料,包括金属材料、非金属材料、复合材料和其他特殊材料。

1. 金属材料金属材料是最常用的制作材料之一,包括钢铁、铜、铝、不锈钢等。

它们具有高强度、高刚性和良好的可加工性,适用于制造各种零件。

1.1 钢铁钢铁是最常用的金属材料之一,具有高强度、高刚性和良好的耐磨性。

它可以通过铸造、锻造、焊接等工艺制成各种形状和大小的零件。

钢铁适用于制造需要承受较大载荷的零件,如齿轮、轴、支架等。

1.2 铜铜是一种具有良好导电性和导热性的金属材料,常用于制造电气零件和管路。

它可以通过铸造、锻造、挤压等工艺制成各种形状和大小的零件,如电缆、插头、管件等。

1.3 铝铝是一种轻质、高强度的金属材料,具有良好的耐腐蚀性和可加工性。

它可以通过铸造、锻造、挤压等工艺制成各种形状和大小的零件,如汽车车身板、航空器机身等。

1.4 不锈钢不锈钢是一种具有高强度和良好耐腐蚀性的金属材料,常用于制造需要承受腐蚀的零件,如化工设备、医疗器械等。

不锈钢可以通过铸造、锻造、焊接等工艺制成各种形状和大小的零件。

2. 非金属材料非金属材料包括塑料、橡胶、陶瓷等,它们具有良好的化学稳定性、耐磨性和绝缘性。

2.1 塑料塑料是一种轻质、易成型的非金属材料,具有良好的耐磨性、耐腐蚀性和绝缘性。

它可以通过注塑、挤出、吹塑等工艺制成各种形状和大小的零件,如电器外壳、管道、阀门等。

塑料的种类很多,如聚乙烯、聚丙烯、聚氯乙烯等。

2.2 橡胶橡胶是一种具有高弹性、耐磨性和耐腐蚀性的非金属材料,常用于制造各种密封件和减震器。

橡胶可以通过硫化工艺制成各种形状和大小的零件,如轮胎、胶带、密封圈等。

2.3 陶瓷陶瓷是一种具有高硬度、高耐磨性和良好耐腐蚀性的非金属材料,常用于制造各种结构件和耐磨件。

材料选用的原则与方法机械零件的选材是一项十分重要的工作。

选材是否恰当,特别是一台机器中关键零件的选材是否恰当,将直接影响到产品的使用性能、使用寿命及制造成本。

要做到合理选用材料,就必须全面分析零件的工作条件、受力性质和大小,以及失效形式,然后综合各种因素,提出能满足零件工作条件的性能要求,再选择合适的材料并进行相应的热处理以满足性能要求。

选用工程材料的基本原则是:不仅要充分考虑材料的使用性能能够适应机械零件的工作条件要求、使机器零件经久耐用.同时还要兼顾材料的加工工艺性能、经济性与可持续发展性,以便提高零件的生产率、降低成本、减少能耗、减少乃至避免环境污染等。

选材的一般方法材料的选择是一个比较复杂的决策问题。

目前还没有一种确定选材最佳方案的精确方法。

它需要设计者熟悉零件的工作条件和失效形式,掌握有关的工程材料的理论及应用知识、机械加工工艺知识以及较丰富的生产实际经验。

通过具体分析,进行必要的试验和选材方案对比,最后确定合理的选材方案。

一般,根据零件的工作条件,找出其最主要的性能要求,以此作为选材的主要依据。

零件材料的合理选择通常按照以下步骤进行:(1) 对零件的工作条件进行周密的分析,找出主要的失效方式,从而恰当地提出主要性能指标。

一般地,主要考虑力学性能,特殊情况还应考虑物理、化学性能。

(2) 调查研究同类零件的用材情况,并从其使用性能、原材料供应和加工等方面分析选材是否合理,以此作为选材的参考。

(3) 根据力学计算,确定零件应具有的主要力学性能指标,正确选择材料。

这时要综合考虑所选材料应满足失效抗力指标和工艺性的要求,同时还需考虑所选材料在保证实现先进工艺和现代生产组织方面的可能性。

(4) 决定热处理方法或其他强化方法,并提出所选材料在供应状态下的技术要求。

(5) 审核所选材料的经济性,包括材料费、加工费、使用寿命等。

(6) 关键零件投产前应对所选材料进行试验,可通过实验室试验、台架试验和工艺性能试验等,最终确定合理的选材方案。

课题四典型零件金属材料的选择实例一、轴类零件轴类零件常用材料有:碳钢、合金钢、球墨铸铁,生产中常根据不同要求来选择,下面是一般情况下轴类零件的选择及相应的热处理。

(1)一般轴类零件常用45钢,根据不同的工作条件选择不同的热处理方法(如正火、调质、淬火等),可获得相应的强度、韧性和耐磨性。

但45钢的淬透性较差,淬火后容易产生较大的内应力。

(2)对于中等精度且转速较高的轴,可选用40Cr等合金结构钢。

这类钢淬火时,用油冷却即可,热处理应力小,并具有良好的韧性。

(3)精度较高的轴,可选用轴承钢GCr15和弹簧钢65Mn等,这类钢经调质和表面处理后,具有较高的耐磨性和疲劳强度,但韧性较差。

(4)对于在高转速、重载荷等工作条件下的轴,可选用20CrMnTi、20Mn2B、20Cr 等渗碳钢,经渗碳淬火后,表面具有很高的硬度和耐磨性,而心部又具有较高的强度和韧性。

(5)对于高精度、高转速的主轴,常选用38CrMoAlA专业渗氮钢,调质后再渗氮处理(渗氮处理的温度较低且不需要淬火,热处理变形很小),使心部保持较高的强度,表层获得较高的硬度、耐磨性和疲劳强度,而且加工后精度具有很好的稳定性。

(6)对于形状复杂,力学性能要求高的轴如曲轴可选用QT900-2,经等温淬火后,表层具有很高的硬度和耐磨性,而心部具有一定的韧性,而且球铁的加工性能好。

二、箱体类零件箱体零件有复杂的内腔,应选用易于成型的材料和制造方法。

铸铁容易成型、切削性能好、价格低廉,并且具有良好的耐磨性和减振性。

因此,箱体零件的材料大都选用HT200~HT400的各种牌号的灰铸铁。

最常用的材料是HT200 ,而对于较精密的箱体零件(如坐标镗床主轴箱)则选用耐磨铸铁。

某些简易机床的箱体零件或小批量、单件生产的箱体零件,为了缩短毛坯制造周期和降低成本,可采用钢板焊接结构。

某些大负荷的箱体零件有时也根据设计需要,采用铸钢件毛坯。

在特定条件下,为了减轻质量,可采用铝镁合金或其它铝合金制做箱体毛坯,如航空发动机箱体等。

材料选用的原则与方法机械零件的选材是一项十分重要的工作。

选材是否恰当,特别是一台机器中关键零件的选材是否恰当,将直接影响到产品的使用性能、使用寿命及制造成本。

要做到合理选用材料,就必须全面分析零件的工作条件、受力性质和大小,以及失效形式,然后综合各种因素,提出能满足零件工作条件的性能要求,再选择合适的材料并进行相应的热处理以满足性能要求。

选用工程材料的基本原则是:不仅要充分考虑材料的使用性能能够适应机械零件的工作条件要求、使机器零件经久耐用.同时还要兼顾材料的加工工艺性能、经济性与可持续发展性,以便提高零件的生产率、降低成本、减少能耗、减少乃至避免环境污染等。

选材的一般方法材料的选择是一个比较复杂的决策问题。

目前还没有一种确定选材最佳方案的精确方法。

它需要设计者熟悉零件的工作条件和失效形式,掌握有关的工程材料的理论及应用知识、机械加工工艺知识以及较丰富的生产实际经验。

通过具体分析,进行必要的试验和选材方案对比,最后确定合理的选材方案。

一般,根据零件的工作条件,找出其最主要的性能要求,以此作为选材的主要依据。

零件材料的合理选择通常按照以下步骤进行:(1) 对零件的工作条件进行周密的分析,找出主要的失效方式,从而恰当地提出主要性能指标。

一般地,主要考虑力学性能,特殊情况还应考虑物理、化学性能。

(2) 调查研究同类零件的用材情况,并从其使用性能、原材料供应和加工等方面分析选材是否合理,以此作为选材的参考。

(3) 根据力学计算,确定零件应具有的主要力学性能指标,正确选择材料。

这时要综合考虑所选材料应满足失效抗力指标和工艺性的要求,同时还需考虑所选材料在保证实现先进工艺和现代生产组织方面的可能性。

(4) 决定热处理方法或其他强化方法,并提出所选材料在供应状态下的技术要求。

(5) 审核所选材料的经济性,包括材料费、加工费、使用寿命等。

(6) 关键零件投产前应对所选材料进行试验,可通过实验室试验、台架试验和工艺性能试验等,最终确定合理的选材方案。

(7) 最后,在中、小型生产的基础上,接受生产考验。

以检验选材方案的合理性。

典型零件的选材轴类零件的选材轴是机器中的重要零件之一,一切回转运动的零件都装在轴上。

根据轴的作用与所承受的载荷,可分成心轴和转轴两类。

心轴只承受弯矩不传递扭矩,心轴可以转动,也可以不转动。

转轴按负荷情况有以下几种:只承受弯曲负荷的,如车辆轴;承受扭转负荷为主的传动轴;同时承受弯曲和扭转负荷的,如曲轴;还有同时承受弯、扭、拉、压负荷的,如船舶螺旋桨推进轴。

1. 轴类零件的工作条件及失效形式轴主要用于支承传动零件并传递运动和动力,是影响机械设备运行精度和寿命的关键零件。

轴类零件工作时主要承受弯曲应力、扭转应力或拉压应力;轴颈处及与其他零件相配合处承受较大的摩擦和磨损作用;大多数轴类零件还承受一定的冲击力,若刚度不够,会产生弯曲变形和扭曲变形。

轴类零件失效形式有疲劳断裂、过量变形、过度磨损等。

2. 轴类零件的性能要求根据工作条件和失效形式,轴类零件的材料必须具有良好的综合力学性能:足够的强度、刚度、塑性和一定的韧性,以防止过载和冲击断裂;高的硬度和耐磨性,以提高轴的运转精度和使用寿命;高的疲劳强度,对应力集中敏感性小,防止疲劳断裂;足够的淬透性,淬火变形小;良好的切削加工性;价格低廉。

在特殊情况下工作的轴,要求具有特殊性能,如高温下工作的轴,抗蠕变性能要好;在腐蚀性介质中工作的轴,要求耐蚀性好等。

3. 轴类零件选材时考虑的因素在特定应用场合的轴,选材时要考虑如下的几个因素。

(1) 载荷类型和大小。

承受弯曲和扭转载荷时,轴的选材对淬透性要求不高,根据轴颈大小和负荷大小部分淬透就行;承受拉、压载荷或载荷中有拉、压成分,而且拉、压成分不能忽略时,如水泵轴,要根据轴颈大小选择保证能淬透的材料。

载荷大小的合理性,应根据轴的失效形式判断认定,工作载荷小,冲击载荷不大,轴颈部位磨损不严重,例如普通车床的主轴被认定为轻载;承受中等载荷,磨损较严重,有一定的冲击载荷,例如铣床主轴被认定为中载;工作载荷大,磨损及冲击都较严重,例如工作载荷大的组合机床主轴被认定为重载。

(2) 冲击载荷。

冲击载荷大小反映了轴的材料对韧性的要求。

在选材时,不能片面地追求强度指标。

由于材料的强度和韧性往往是相互矛盾的,一般情况下,增加强度往往要牺牲韧性,而韧性的降低又意味着材料发生脆化。

因此,在选材时,要寻求高强度同时兼有高韧性的材料,才能保证使用的可靠性。

(3) 疲劳强度。

当疲劳失效的可能性大且成为主要的失效形式,疲劳强度应成为选材的主要力学性能指标。

(4) 精度的持久性。

是指轴经历相当长时间的运转后保持原有精度的能力。

金属切削机床,尤其是高精度机床对此应有严格的要求。

轴的精度持久性与使用过程中轴某些部位的磨损和热处理及切削加工引起的残余应力释放密切相关。

热处理残余应力越小,精度持久性越高。

(5) 转速。

高转速意味着运转总时间的缩短,且转速高易引起振动,故转速影响精度和精度的持久性。

高转速时选用氮化主轴是有利的,其次是调质和正火。

(6) 配合轴承类型。

配合的滑动轴承选用巴氏合金时,轴颈处硬度可略低;选用锡青铜时,轴颈处不低于50HRC;选用钢质轴承(如镗床主轴),轴颈应有更高的表面硬度。

(7) 轴的复杂程度和长径比。

轴越复杂和表面不连续性越严重,应力集中越高,此时提高塑性和韧性是有利的,选用调质、渗碳较好。

轴的长径比越大,热处理弯曲变形倾向越大,应选用淬透性好的材料以减少变形。

同样,轴的截面越大,也应选用淬透性好的材料。

4. 轴的常用材料及热处理常用轴类材料主要是经锻造或轧制的低、中碳钢或中碳的合金钢。

如牌号为35钢、40钢、45 钢、50 钢等,其中45钢应用最广。

这类钢一般均进行正火、调质或调质+表面淬火来改善力学性能。

对于受力小或不重要的轴,可采用Q235 钢、Q275 钢等;当受力较大并要求限制轴的外形、尺寸和质量,或要求提高轴颈的耐磨性时,可采用20Cr 钢、40Cr 钢、40CrNi 钢、20CrMnTi 钢、40MnB 钢等,并辅以渗碳、调质、调质+高频表面淬火等相应的热处理。

近年来越来越多的采用球墨铸铁和高强度灰铸铁作为轴的材料,尤其是作曲轴材料。

其热处理主要是退火、正火、调质和表面淬火。

5. 轴类零件的工艺路线(1) 整体淬火轴的工艺路线:下料→锻造→正火或退火→粗加工→半精加工→调质→粗磨→去应力回火→精磨至尺寸(2) 调质后再表面淬火轴的工艺路线:下料→锻造→退火或正火→粗加工→调质→半精加工→表面淬火→粗磨→时效→精磨或精磨后超精加工(3) 渗碳轴的工艺路线:下料→锻造→正火→粗加工→半精加工→渗碳→去除不需渗碳的表面层→淬火并低温回火→粗磨→时效→精磨或精磨后超精加工(4) 氮化主轴的工艺路线:下料→锻造→退火→粗加工→调质→半精加工→去应力回火→粗磨→氮化→精磨或研磨到尺寸6. 轴类零件的选材示例(1) 机床主轴。

主轴是机床中最主要的零件之一,工作时高速旋转,传递动力,它的工作条件及失效形式决定了主轴应具有良好的综合力学性能,但还应考虑主轴上不同部位上的不同性能要求。

下面以C6132 车床主轴为例,介绍其选材方法并进行热处理工艺分析,如图8.3 所示。

该轴工作时承受弯曲和扭转应力作用,有时受到冲击载荷的作用,运转较平稳,工作条件较好。

主轴大端内锥孔和锥度外圆,经常与卡盘、顶针有相对摩擦;花键部分与齿轮有相对滑动,故要求这些部位有较高的硬度和耐磨性。

该主轴在滚动轴承中运转,轴颈处硬度要求220HBS~250HBS。

根据上述工作条件分析,该主轴可选45钢。

热处理工艺及应达到的技术条件是:整体调质,硬度为220HBW~250HBW;内锥孔和外锥面处硬度为45HRC~50HRC;花键部位高频感应淬火,其硬度为48HRC~53HRC。

该主轴加工工艺路线如下:下料→锻造→正火→粗加工→调质→半精加工(除花键外)→局部淬火、回火(内锥孔及外锥面)→粗磨(外圆、外锥面及内锥孔)→铣花键→花键高频感应淬火、回火→精磨(外圆、外锥面及内锥孔)。

正火主要是消除锻造应力,并获得合适的硬度(180HBW~220HBW),改善切削加工性能及组织,为调质处理作准备;调质处理是使主轴得到好的综合力学性能和疲劳强度;内锥孔和外锥面采用盐浴炉快速加热并淬火,经过回火后可达到所要求的硬度,以保证装配精度和耐磨性;花键部位采用高频感应淬火、回火,以减少变形并获得表面硬度要求。

45 钢价格低,锻造性能和切削加工性能比较好,虽然淬透性不如合金调质钢,但主轴工作时应力主要分布在表面层,结构形状较简单,调质、淬火时一般不会出现开裂,所以能满足性能要求。

也有用球墨铸铁制造机床主轴的,如有用球墨铸铁代替45钢制造X62WT 万能铣床主轴,使用结果表明,球墨铸铁的主轴淬火后硬度为52HRC~58HRC,而且变形比45钢小。

(2) 汽车半轴。

汽车半轴是驱动车轮转动的直接驱动件,也是典型的受扭矩的轴件。

半轴材料与其工作条件有关,中、小型汽车的半轴目前选用40Cr 钢,而重型载重汽车用40CrMnMo 钢。

下面以跃进-130 型载重汽车(载重量为2500kg)的半轴为例,如图8.4所示。

该轴工作时传递扭矩,承受冲击、反复弯曲疲劳和扭转应力的作用,所以要求材料有足够的抗弯强度、疲劳强度和较好的韧性。

杆部硬度为37HRC~44HRC;盘部外圆为24HRC~34HRC,并具备回火索氏体与回火托氏体组织。

根据上述工作条件和技术要求,可选用40Cr 钢。

其加工工艺路线为下料→锻造→正火→机械加工→调质→盘部钻孔→磨削花键。

正火的目的是为改善锻造组织,细化晶粒,有利于切削加工,获得的硬度为187HBS~241HBS。

调质处理是使半轴得到好的综合力学性能,并获得回火索氏体与回火托氏体组织。

(3) 内燃机曲轴。

曲轴是内燃机中形状复杂而又重要的零件之一,它通过连杆与内燃机汽缸中的活塞连接在一起,其作用是在工作中将活塞连杆的往复运动变为旋转运动,驱动内燃机内其他运动机构。

气缸中气体爆发压力作用在活塞上,使曲轴承受冲击、扭转、剪切、拉压、弯曲等复杂交变应力,还可造成曲轴的扭转和弯曲振动,使之产生附加应力。

因曲轴形状极不规则,所以应力分布很不均匀;另外,曲轴颈秘轴承发生滑动摩擦。

因此,曲轴的主要失效形式是疲劳断裂和轴颈严重磨损。

根据曲轴的失效形式,要求制造曲轴的材料必须具有高的强度,一定的冲击韧性,足够的弯曲、扭转疲劳强度和刚度,轴颈表面还应有高的硬度和耐磨性。

实际生产中,按制造工艺把曲轴分为锻钢曲轴和铸造曲轴两种。

锻钢曲轴主要由优质中碳钢和中碳合金钢制造,如35 钢、40 钢、45 钢、35Mn2 钢、40Cr 钢、35CrMo 钢等。