电机来料检验办法

- 格式:doc

- 大小:8.39 MB

- 文档页数:13

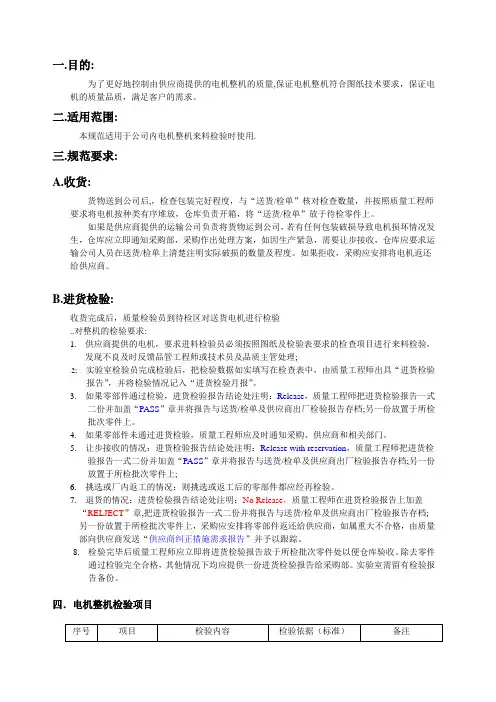

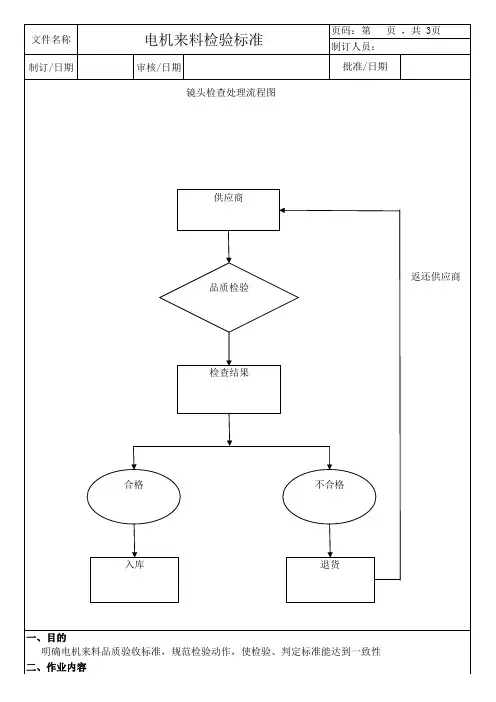

一.目的:为了更好地控制由供应商提供的电机整机的质量,保证电机整机符合图纸技术要求,保证电机的质量品质,满足客户的需求。

二.适用范围:本规范适用于公司内电机整机来料检验时使用.三.规范要求:A.收货:货物送到公司后,,检查包装完好程度,与“送货/检单”核对检查数量,并按照质量工程师要求将电机按种类有序堆放,仓库负责开箱,将“送货/检单”放于待检零件上。

如果是供应商提供的运输公司负责将货物运到公司,若有任何包装破损导致电机损坏情况发生,仓库应立即通知采购部,采购作出处理方案,如因生产紧急,需要让步接收,仓库应要求运输公司人员在送货/检单上清楚注明实际破损的数量及程度。

如果拒收,采购应安排将电机返还给供应商。

B.进货检验:收货完成后,质量检验员到待检区对送货电机进行检验..对整机的检验要求:1.供应商提供的电机,要求进料检验员必须按照图纸及检验表要求的检查项目进行来料检验,发现不良及时反馈品管工程师或技术员及品质主管处理;2;实验室检验员完成检验后,把检验数据如实填写在检查表中,由质量工程师出具“进货检验报告”,并将检验情况记入“进货检验月报”。

3. 如果零部件通过检验,进货检验报告结论处注明:Release,质量工程师把进货检验报告一式二份并加盖“PASS”章并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上。

4. 如果零部件未通过进货检验,质量工程师应及时通知采购、供应商和相关部门。

5. 让步接收的情况:进货检验报告结论处注明:Release with reservation,质量工程师把进货检验报告一式二份并加盖“PASS”章并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上;6. 挑选或厂内返工的情况:则挑选或返工后的零部件都应经再检验。

7. 退货的情况:进货检验报告结论处注明:No Release,质量工程师在进货检验报告上加盖“RELJECT”章,把进货检验报告一式二份并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上,采购应安排将零部件返还给供应商,如属重大不合格,由质量部向供应商发送“供应商纠正措施需求报告”并予以跟踪。

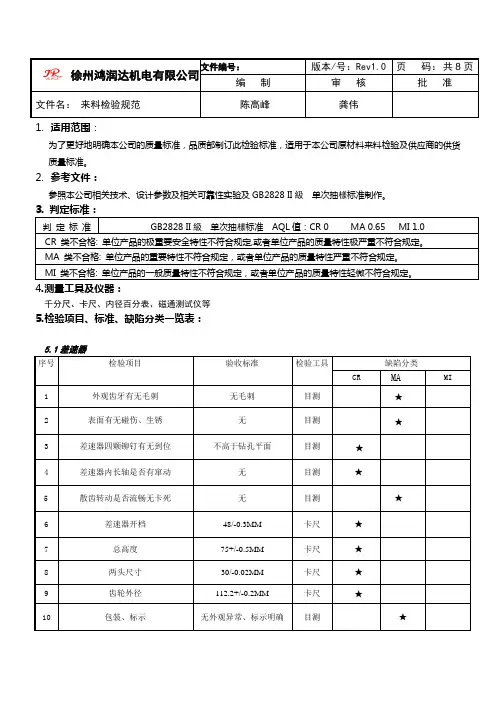

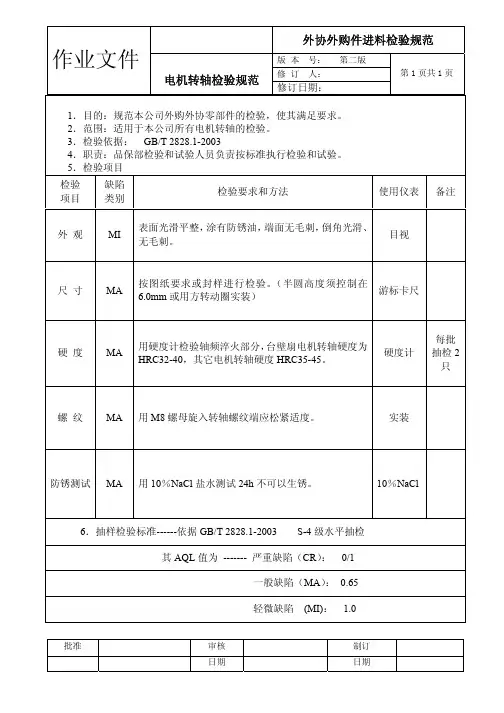

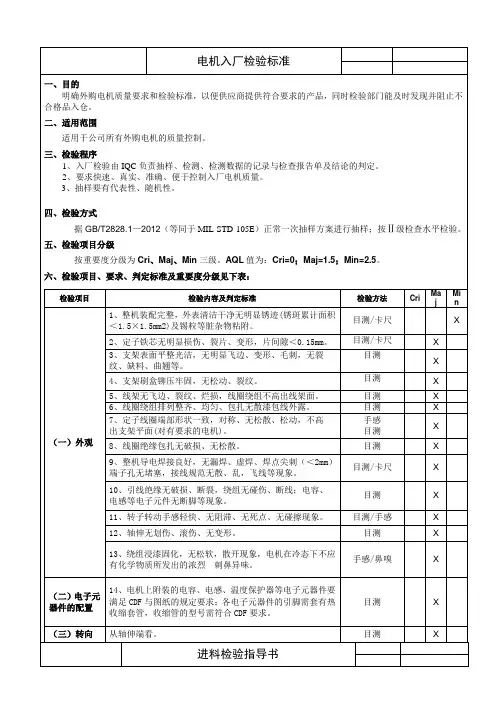

1. 适用范围:为了更好地明确本公司的质量标准,品质部制订此检验标准,适用于本公司原材料来料检验及供应商的供货质量标准。

2. 参考文件:参照本公司相关技术、设计参数及相关可靠性实验及GB2828 II 級 单次抽樣标准制作。

3. 判定标准:判 定 标 准GB2828 II 級 单次抽樣标准 AQL 值:CR 0 MA 0.65 MI 1.0CR 类不合格: 单位产品的极重要安全特性不符合规定,或者单位产品的质量特性极严重不符合规定。

MA 类不合格: 单位产品的重要特性不符合规定,或者单位产品的质量特性严重不符合规定。

MI 类不合格: 单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

4.测量工具及仪器:千分尺、卡尺、内径百分表、磁通测试仪等5.检验项目、标准、缺陷分类一览表:5.1差速器序号 检验项目验收标准检验工具缺陷分类CR MAMI 1 外观齿牙有无毛刺 无毛刺 目测 ★ 2 表面有无碰伤、生锈 无目测★3 差速器四颗铆钉有无到位 不高于钻孔平面目测 ★ 4 差速器内长轴是否有窜动 无 目测 ★5 散齿转动是否流畅无卡死无 目测★6 差速器开档 48/-0.3MM 卡尺 ★7 总高度 75+/-0.5MM 卡尺 ★8 两头尺寸 30/-0.02MM 卡尺 ★9 齿轮外径 112.2+/-0.2MM 卡尺 ★10包装、标示无外观异常、标示明确目测★徐州鸿润达机电有限公司文件编号: 版本/号:Rev1.0 页 码: 共8页编 制 审 核 批 准文件名: 来料检验规范 陈高峰龚伟《来料检验报告》。

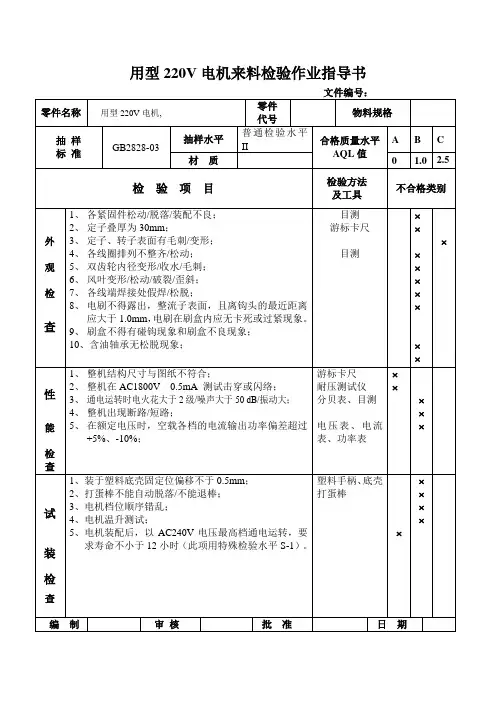

电机进料检验规范Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】D0100-05C进料检验规范文件编号:SIP-IQC-K22-004制订部门:品质共享部文件名称:电机检验规范版本:C页码1/2 1、适用范围:电机(海外电机)2、检验依据:设计图纸及规格书3、重要度:A4、记录方式:计数型5、检验记录:检验项目序号质量要求抽样方案检验工具/方法备注1包装周转箱、包装泡沫完整,无严重变形和破裂,物料标签正确清晰IL=II AQL=目测2外观电机外观清洁,无碰伤,螺纹良好,旋向正确IL=II AQL=螺纹规/目测/手感横销无松动,轴无锈蚀现象接插件质量符合要求依据接插件<SIP-IQC-L24-002>执行接地软线,必须为黄、绿双色引线;各引线线色,接插质量方式符合规格要求铭牌清晰正确,认证标志符合规格要求,各标志应保持清晰、易辨、不能移动和出现脱落、卷边现象。

目测3尺寸安装面与横销上部的距离符合图纸要求n=10 c=0高度尺轴直径符合图纸要求微米千分尺引线长度符合图纸要求2m卷尺轴的圆跳动<0.05mm供应商提供测试数据4材料组成电机的各项材料均应符n=1 c=0供应商提供三个月覆盖A尺寸合设计文件和规格书要求最新材质报告一次/材质变更通过VDE或CE认证,符合Rohs指令要求;(设计文件有要求的做此检验)供应商提供报告一年一次/证书变更标记处数更改文件号签字日期标记处数更改文件号签字日期A2PZB-2010120王向飞2010-12-7编制(品质代表/QE)会签(可选)标准化(标准化工程师)审核(设计代表、MQE)批准(品质共享部部长)张世界2010-9-25常贵伍马戎雪2010-11-23陈旭波张涛D0100-05C进料检验规范文件编号:SIP-IQC-K22-004制订部门:品质共享部文件名称:电机检验规范版本:C页码2/2 1、适用范围:电机(海外电机)2、检验依据:设计图纸及规格书3、重要度:A4、记录方式:计数型5、检验记录:检验项目序号质量要求抽样方案检验工具/方法备注5性能耐压:按规格书要求执行检验;n=10 c=0耐压测试仪在额定电压下,负载功率、负载电流、转向、负载转速应符合规格书之要求;n=4 c=0功率仪/闪光测速仪泄露电流:依据规格书要求(方法:额定电压的倍,动态测试14S)n=10 c=0智能泄漏电流测量仪负载低压启动:n=10 c=0调压器A。

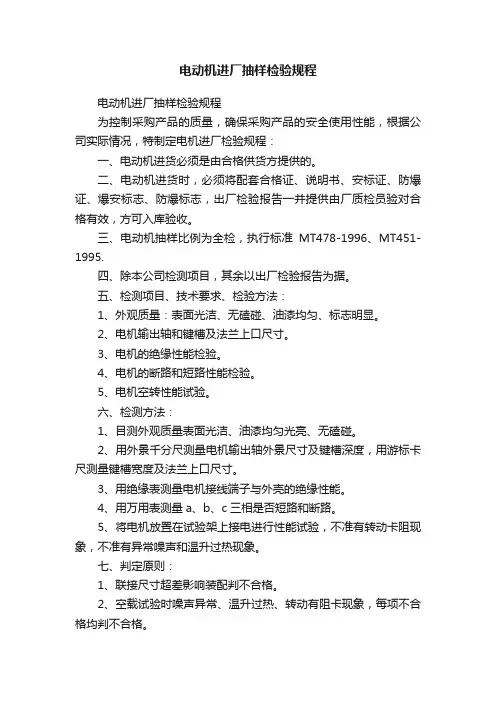

电动机进厂抽样检验规程

电动机进厂抽样检验规程

为控制采购产品的质量,确保采购产品的安全使用性能,根据公司实际情况,特制定电机进厂检验规程:

一、电动机进货必须是由合格供货方提供的。

二、电动机进货时,必须将配套合格证、说明书、安标证、防爆证、爆安标志、防爆标志,出厂检验报告一并提供由厂质检员验对合格有效,方可入库验收。

三、电动机抽样比例为全检,执行标准MT478-1996、MT451-1995.

四、除本公司检测项目,其余以出厂检验报告为据。

五、检测项目、技术要求、检验方法:

1、外观质量:表面光洁、无磕碰、油漆均匀、标志明显。

2、电机输出轴和键槽及法兰上口尺寸。

3、电机的绝缘性能检验。

4、电机的断路和短路性能检验。

5、电机空转性能试验。

六、检测方法:

1、目测外观质量表面光洁、油漆均匀光亮、无磕碰。

2、用外景千分尺测量电机输出轴外景尺寸及键槽深度,用游标卡尺测量键槽宽度及法兰上口尺寸。

3、用绝缘表测量电机接线端子与外壳的绝缘性能。

4、用万用表测量a、b、c三相是否短路和断路。

5、将电机放置在试验架上接电进行性能试验,不准有转动卡阻现象,不准有异常噪声和温升过热现象。

七、判定原则:

1、联接尺寸超差影响装配判不合格。

2、空载试验时噪声异常、温升过热、转动有阻卡现象,每项不合格均判不合格。

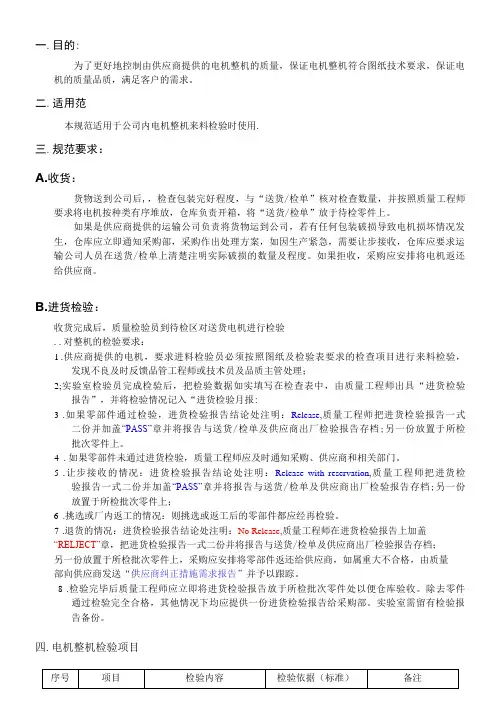

一.目的:为了更好地控制由供应商提供的电机整机的质量,保证电机整机符合图纸技术要求,保证电机的质量品质,满足客户的需求。

二.适用范本规范适用于公司内电机整机来料检验时使用.三.规范要求:A.收货:货物送到公司后,,检查包装完好程度,与“送货/检单”核对检查数量,并按照质量工程师要求将电机按种类有序堆放,仓库负责开箱,将“送货/检单”放于待检零件上。

如果是供应商提供的运输公司负责将货物运到公司,若有任何包装破损导致电机损坏情况发生,仓库应立即通知采购部,采购作出处理方案,如因生产紧急,需要让步接收,仓库应要求运输公司人员在送货/检单上清楚注明实际破损的数量及程度。

如果拒收,采购应安排将电机返还给供应商。

B.进货检验:收货完成后,质量检验员到待检区对送货电机进行检验..对整机的检验要求:1.供应商提供的电机,要求进料检验员必须按照图纸及检验表要求的检查项目进行来料检验,发现不良及时反馈品管工程师或技术员及品质主管处理;2;实验室检验员完成检验后,把检验数据如实填写在检查表中,由质量工程师出具“进货检验报告”,并将检验情况记入“进货检验月报:3.如果零部件通过检验,进货检验报告结论处注明:Release,质量工程师把进货检验报告一式二份并加盖“PASS”章并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上。

4.如果零部件未通过进货检验,质量工程师应及时通知采购、供应商和相关部门。

5.让步接收的情况:进货检验报告结论处注明:Release with reservation,质量工程师把进货检验报告一式二份并加盖“PASS”章并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上;6.挑选或厂内返工的情况:则挑选或返工后的零部件都应经再检验。

7.退货的情况:进货检验报告结论处注明:No Release,质量工程师在进货检验报告上加盖“RELJECT”章,把进货检验报告一式二份并将报告与送货/检单及供应商出厂检验报告存档;另一份放置于所检批次零件上,采购应安排将零部件返还给供应商,如属重大不合格,由质量部向供应商发送“供应商纠正措施需求报告”并予以跟踪。

来料检验办法检验物料名称/型号文件编号: WD/DJ/JY/01 电机前后壳以下检验步骤:检测设备/工具1. 按图纸量机壳各部分尺寸2. 看外观3. 先把压好轴承的机壳安装在测试模具上4. 把百分表压在测试模具上5. 百分表调零6. 慢慢地转动安装好的机壳7. 读数1.卡尺2.磁性表架3.测试模具4. 百分表检验要求 1. 用卡尺按图纸量机壳的尺寸2. 机壳电镀有良好的光泽,无锈蚀,铁心表面无明显锈蚀,机壳内部压油杯处应无明显批锋、变形。

3. 百分表跳动的范围为0.15mm 之内合格被测机壳测试模具百分表Ø8轴承以下检验步骤:检测设备/工具1. 按图纸量各部分尺寸2. 看外观3. 把轴承放进通止规4. 敲碎(每批次抽1至3个)1. 卡尺2. Ø8通止规检验要求 1. 按图纸用卡尺量尺寸2. 外观要求含油轴承表面应光滑,有油感,不能有锈迹,刮花、裂痕等现象3. 先把被测 Ø8轴承串上 Ø8+0.007mm 端能顺利通进,再向 Ø8+0.013mm 端试放入,不能进入,为合格。

4. 每批次抽3至5个(敲碎)检验轴承的含油是否充足,不充足时碎轴承上颜色偏浅。

Ø8+0.007mm 端Ø8轴承Ø8+0.013mm 端通止规定子以下检验步骤: 同心度测量方法检测设备/工具1. 按图纸量各个尺寸2. 外观3. 量同心度1.卡尺检验要求 1. 按图纸量各个尺寸2. 外观要求,无锈蚀,铁心表面无明显锈蚀、铁叠片要整齐、内孔光滑、定子上要求有防锈油3. 量同心度按左图步骤第一步量定子内径,与图纸允许公差(±0.02mm ),第二步与第三步量螺丝孔与内径尺寸,要求四个数一至(±0.03mm ),第四与第五步四个螺丝孔的交叉线的尺寸(±0.02mm )第一步第二步第五步第四步第三步电机轴以下检验步骤:检测设备/工具1.按图纸量各个尺寸2.外观1.杠杆千分尺检验要求1.图纸量各个尺寸,电机轴要求负公差为0.007-0.01mm2.要求外观转子轴表面应光滑,不能有锈迹,刮花、等现象,轴的两头倒角不能有毛刺、轴上的螺丝纹无铁丝或批锋按钮电机轴微调杠杆千分尺尾牙箱以下检验步骤:检测设备/工具1.按图纸量各个尺寸2.外观3.被测试尾牙箱与电机安装,低压启动3次电机测试4.通电后止转尾牙箱的曲轴1.成品电机2.卡尺3.螺丝批检验要求1.按图纸量各个尺寸2.外观不能有批锋、无破损、无缺料3.低压启动按电机的额定电压的0.85倍带负载低档启动3次顺利启动为合格4.通电后止转尾牙箱的曲轴,检验尾牙箱是否有打滑现象。

1目的:对进料电机进行规定的检验和试验,保证未经检验和检验不合格的产品不投入使用。

2范围:适用于电机的检验和试验。

3作业说明:

3.1

检验方式:按

MIL-STD-105E AQL一般抽样水准Ⅱ标准抽样。

3.2检验项目:

3.2.1外观

3.2.1.1标准要求

a. 表面无破损;

b. 接线要有胶性介质保护层,以防湿水而出现漏电。

3.2.1.2检验方法:目测

3.2.2性能

3.2.2.1标准要求

a. 下电机推力不小于8000N,上电机推力不小于4000N;

b. 耐压:1500V加压历时1分钟;

c. 上电机额定输出电流:3A,下电机额定输出电流:5.5 A.

d. 噪声:≤45dB;

3.2.2.2检验方法:验证供应商的检测报告或合格证书。

4相关文件:

4.1供应商检测报告

5使用表单:

5.1 IQC检查材料质量报表。

1 / 152 / 153 / 154 / 155 / 156 / 157 / 158 / 15附图3:泄漏电流测试步骤1:电机测试设备电源线插头插在此位置步骤2:打开泄漏电流测试仪电源步骤3:泄漏电流测试探棒金属探头接触在电机金属外壳.注:电机须在规定电压〔1.06倍额定电压〕运转时测试步骤4:按下工作按钮测试步骤5:右旋旋钮调节电压到规定值步骤6:读取数值,并记录.9 / 1510 / 153将万用表两个表笔分别接在电容器两端,读取启动电压数值;启动后正常运行附图6:电容端电压注:电机须装在相应实际匹配负载上步骤1:将万用表设置为交流电压档.步骤1:测试前被测电机需在环境温度下放置24h. 步骤2:将万用表设置为电阻档,测试笔与电机主副绕组相接,读出其数据并同时记录环境温度.附图7.1:温升测试11 / 1512 / 15附图7.3:温升、绕组温度计算公式在T2时,的温度步骤4:测试绕组阻值并记录数据.根据附图5公式计算温升. 显示阻值附图7.2:温升测试 步骤3:完成初始阻值、环境温度测试后将电机安装在实际负载上,接通测试工装,在规定电压、频率下运行2h.打开塑壳,断开电源,卡住风叶,测试阻值必须在5s 内完成.1、铜漆泡线的温升Δt〔K〕可由式〔1〕确定,试验结束后绕组温度T〔℃〕由式〔2〕确定:——试验开始时的绕组电阻,Ω;两式中:R1——试验结束时的绕组电阻,Ω;R2t——试验开始时的绕组温度,℃;1t——试验结束时的冷却介质温度,℃.22、铝漆泡线的温升Δt〔K〕可由式〔1〕确定,试验结束后绕组温度T〔℃〕由式〔2〕确定:两式中:R——试验开始时的绕组电阻,Ω;1——试验结束时的绕组电阻,Ω;R2——试验开始时的绕组温度,℃;t1t——试验结束时的冷却介质温度,℃.213 / 15附图14.1:橡胶硬度测试2缓慢的将表对零1测试扳手向下14 / 15附图14.2:橡胶硬度测试3等到指针稳定不动时读数1截取样本平放在测试平台上,垂直对准2慢慢向下按,按到止住,15 / 15。

来料检验办法

检验物料名称/型号

文件编号: WD/DJ/JY/01 电机前后壳

以下检验步骤:

检测设备/工具

1. 按图纸量机壳各部分尺寸

2. 看外观

3. 先把压好轴承的机壳安装在测试模具上

4. 把百分表压在测试模具上

5. 百分表调零

6. 慢慢地转动安装好的机壳

7. 读数

1.卡尺

2.磁性表架

3.测试模具

4. 百分表

检验要求 1. 用卡尺按图纸量机壳的尺寸

2. 机壳电镀有良好的光泽,无锈蚀,铁心表面无明显锈蚀,机壳内部压油杯处应无明显批锋、变形。

3. 百分表跳动的范围为0.15mm 之内合格

被测机壳

测试模具

百分表

Ø8轴承

以下检验步骤:

检测设备/工具

1. 按图纸量各部分尺寸

2. 看外观

3. 把轴承放进通止规

4. 敲碎(每批次抽1至3个)

1. 卡尺

2. Ø8通止规

检验要求 1. 按图纸用卡尺量尺寸

2. 外观要求含油轴承表面应光滑,有油感,不能有锈迹,刮花、裂痕等现象

3. 先把被测 Ø8轴承串上 Ø8+0.007mm 端能顺利通进,再向 Ø8+0.013mm 端试放入,不能

进入,为合格。

4. 每批次抽3至5个(敲碎)检验轴承的含油是否充足,不充足时碎轴承上颜色偏浅。

Ø8+0.007mm 端

Ø8轴承

Ø8+0.013mm 端

通止规

定子

以下检验步骤: 同心度测量方法

检测设备/工具

1. 按图纸量各个尺寸

2. 外观

3. 量同心度

1.卡尺

检验要求 1. 按图纸量各个尺寸

2. 外观要求,无锈蚀,铁心表面无明显锈蚀、铁叠片要整齐、内孔光滑、定子上要求有防锈油

3. 量同心度按左图步骤第一步量定子内径,与图纸允许公差(±0.02mm ),第二步与第三步量螺丝孔与内径尺寸,要求四个数一至(±0.03mm ),第四与第五步四个螺丝孔的交叉线的尺寸(±0.02mm )

第一步

第二步

第五步

第四步

第三步

电机轴以下检验步骤:

检测设备/工具1.按图纸量各个尺寸

2.外观

1.杠杆千分尺

检验要求

1.图纸量各个尺寸,电机轴要求负公差为0.007-0.01mm

2.要求外观转子轴表面应光滑,不能有锈迹,刮花、等现象,轴的两头倒角不能

有毛刺、轴上的螺丝纹无铁丝或批锋

按钮电机轴微调

杠杆千分尺

尾牙箱以下检验步骤:

检测设备/工具1.按图纸量各个尺寸

2.外观

3.被测试尾牙箱与电机安装,低压启动3次

电机测试

4.通电后止转尾牙箱的曲轴

1.成品电机

2.卡尺

3.螺丝批

检验要求

1.按图纸量各个尺寸

2.外观不能有批锋、无破损、无缺料

3.低压启动按电机的额定电压的0.85倍带负载低档启动3次顺利启动为合格

4.通电后止转尾牙箱的曲轴,检验尾牙箱是否有打滑现象。

尾牙箱与电机轴的配合孔

测试电机

转子以下检验步骤:

检测设备/工具1.按图纸量各个尺寸

2.外观

3.切开转子检测铸铝密度(每批次抽1至3

个)

1.卡尺

检验要求

1.按图纸量各个尺寸

2.外观要求两边铸铝没有较大批锋、没明显缺铝

3.切开转子检测铸铝密度,要求无蜂窝

漆包线

以下检验步骤:

检测设备/工具

1. 外观检验

2. 尺寸

3. 直流电阻

4. 耐压测试

1. 杠杆千分尺

2. 双臂电桥测试仪

3. 耐压测试仪

检验要求

1. 表面光滑,色泽均匀不应有影响漆包线性能的缺陷,每个包装件上的线头不能超过一个,外包装显眼处必

须有明确的标识,(包括:产品名称、规格型号、数量、出厂日期、生产厂家)

2. 用杠杆千分卡量其直径,要求规定直径,公差(±0.008mm )

3. 取其1m 用电桥测试夹夹牢漆包线(已去漆膜)两端,所测的电阻是否符合相关要求。

4. 取2m 样本绕10圈,扭紧,再把两头剪断(已去漆膜),一头插于耐压测试仪输出端,一头接测试端,测

试条件(按以下图表所示电压)应无击穿闪烁现象。

漆包线电阻值一览表: 导体尺寸(mm ) 最大成品外径(mm ) 公差(mm ) 耐压测试电压V 最大导体电阻Ω/m 0.12 0.161 ±0.003 2000 1.293 0.15 0.18 ±0.003 2000 0.994 0.16 0.19 ±0.003 2000 0.873 0.17 0.20 ±0.003 2000 0.773 0.18 0.21 ±0.003 2000 0.618 0.19 0.22 ±0.003 2000 0.618 0.20 0.23 ±0.003 2000 0.558 0.21 0.24 ±0.003 2000 0.507 0.23

0.27

±0.003

2000

0.423

漆包线 输入端 漆包线 高压棒(输出端)

双臂电桥测试仪

电机引线

以下检验步骤:

检测设备/工具

1. 外观

2. 耐压测试

3. 截面积

4. 长度测量

5. 印刷内容

1. 耐压测试仪

2. 千分卡

3. 卷尺

检验要求

1. 注塑层表面应无气泡、裂纹、缺料、肿胀、明显的变形、、擦伤和毛刺等缺陷,外注塑层

表面应具有良好的光泽,颜色应与订单要求一致

2. 用耐压测试仪对线外皮在电压为3750V/1分钟的情况下无击穿闪烁现象。

3. 先用手剥开线皮,再数下导线有多少根,跟着用千分卡量引线线单导线的直径,再用公式

(D/2)²∏(3.14)得出引线芯截面积,芯截面积应符合订单要求。

4. 长度应符合订单图纸要求。

5. 线体印刷内容必须符合CDF 的要求。

单条导线 微调 千分卡

高压棒 被测引线

耐压测试仪

电容

以下检验步骤:

检测设备/工具

1. 耐压试验

2. 用万用表测试容量

3. 引线测量

4. 外观

5. 试装尺寸

1. 耐压测试仪

2. 万用表

3. 卷尺

检验要求

1. 电容引出线与外壳在电压为3750V/1分钟的情况下无击穿闪烁现象。

2. 要求容量应符合标称值(±5%)

3. 引线长度及规格应符合技术要求

4. 外观要求,印字或图案清晰,表面光滑平整无凸胀,填充绝缘物填满而不外漏,能完全覆盖。

5. 试装电容到机子上是否能配合。

高压棒(输出端) 输入端

调至到电容μ档位

DM槽绝缘纸以下检验步骤:

检测设备/工具1.外观检验

2.尺寸

3.耐压测试

1.耐压测试仪

2.卡尺

检验要求

1.光滑平整,无起泡、毛刺等现象

2.规定的尺寸±0.05mm

3.将耐压测试仪的两极分别加在试样的上下面,施加电压为3750V/1min,应无闪

烁击穿现象

导体测试模具

导体测试模具

高压棒(输出端)DM槽绝缘纸输入端

来料检验办法

黄蜡管以下检验步骤:

检测设备/工具1.外观检验

2.尺寸

3.阻燃检验

1.游表卡尺

2.火机

检验要求

1.绝缘光滑,无裂纹

2.按规定尺寸(订单要求)

3.用明火对其燃烧,离火后制品立即熄灭

黄蜡管

来料检验办法

线框

以下检验步骤:

检测设备/工具

1. 外观检验

2. 尺寸

3. 阻燃检验

1.游表卡尺

2.火机

检验要求

1. 塑料表面光滑,色泽均匀,不应收缩、裂缝、毛剌等现象。

2. 应符合样板及图纸要求。

定子铁心与线框应配合良好,不应有明显的松动现象介子必须是耐磨材料。

3. 用明火对其燃烧,离火后制品立即熄灭

定子铁心

线框

线框

来料检验办法

保险丝以下检验步骤:

检测设备/工具1.外观

2.耐压测试

3.装机测试

1.耐压测试仪

2.温升测试仪

检验要求

1.各标志应清晰,完整牢靠,电容外壳无明显损伤,无污渍和异物,引出线光洁。

2.极引出线与外壳在电压为1800V/3s的情况下无击穿闪现象。

3.装机测试,使用温升测试仪堵转电机,测试保险丝是否在高于规定熔断温度,

熔断。

如图标有Tf130°(130°至160°熔断合格)

样板图。