烘干减量法水分测定作业指导书

- 格式:doc

- 大小:1.49 MB

- 文档页数:4

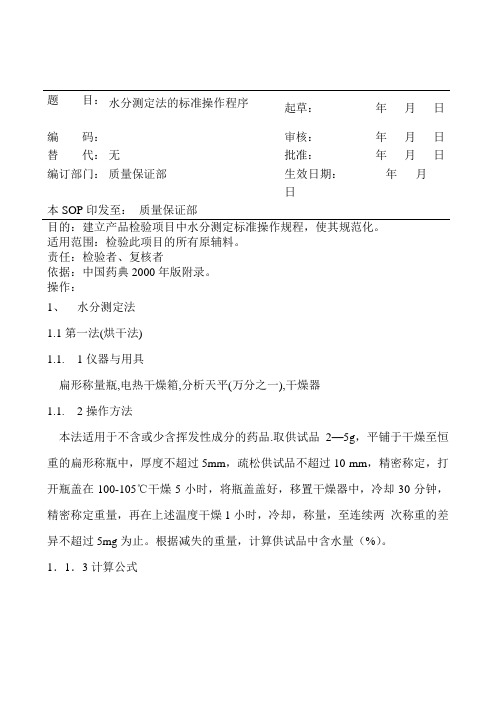

题目:编码:水分测定法的标准操作程序起草:年月日审核:年月日替代:无批准:年月日编订部门:质量保证部生效日期:年月日本SOP印发至:质量保证部目的:建立产品检验项目中水分测定标准操作规程,使其规范化。

适用范围:检验此项目的所有原辅料。

责任:检验者、复核者依据:中国药典2000年版附录。

操作:1、水分测定法1.1第一法(烘干法)1.1.1仪器与用具扁形称量瓶,电热干燥箱,分析天平(万分之一),干燥器1.1.2操作方法本法适用于不含或少含挥发性成分的药品.取供试品2—5g,平铺于干燥至恒重的扁形称瓶中,厚度不超过5mm,疏松供试品不超过10 mm,精密称定,打开瓶盖在100-105℃干燥5小时,将瓶盖盖好,移置干燥器中,冷却30分钟,精密称定重量,再在上述温度干燥1小时,冷却,称量,至连续两次称重的差异不超过5mg为止。

根据减失的重量,计算供试品中含水量(%)。

1.1.3计算公式W2---W3×100%W2---- W1W1=空称量瓶量;W2-=干燥前瓶和供试品重;W3=干燥后称量瓶和供试品重;1.2第三法(减压干燥法)1.2.1试剂与仪器五氧化二磷干燥剂,扁形称量瓶,培养皿,氯化钙,减压干燥皿.1.3.2操作方法g,置已在供试品同样条件下干燥并恒重的称瓶中,精密称定,打开瓶盖,放入上述减压干燥器,减压至2.67Kpa以下持续半小时,室温活塞,待内外压一致,关闭活塞,打开干燥器,盖上瓶盖,取出称瓶迅速精密称定重量,计算供试品中的含水量(%)。

干燥失重%= W2---W3×100%W2---- W1W1=空称量瓶量;W2-=干燥前瓶和供试品重;W3=干燥后称量瓶和供试品重;测定用的供试品,一般先破碎成直径不超过3mm的颗粒或碎片,直径和长度在3mm以下的花类,种子和果实类药材,可不破碎。

1.2.4结果与判断结果按有效数字的修约规则进行修改,有效位数应于标准中的规定相一致.。

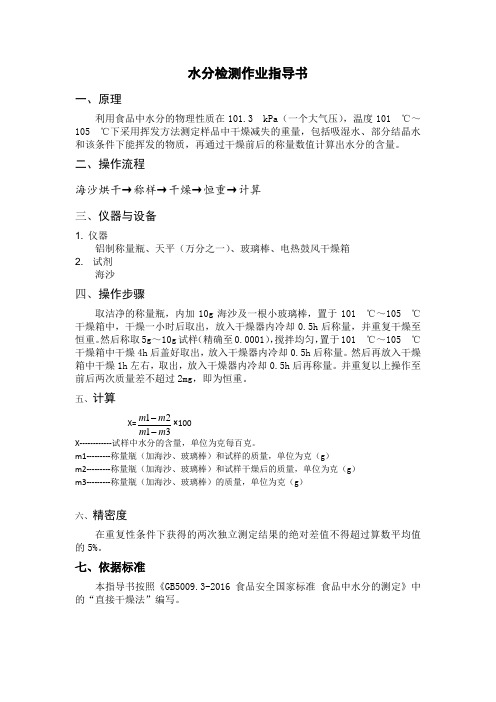

水分检测作业指导书

一、原理

利用食品中水分的物理性质在101.3 kPa (一个大气压),温度101 ℃~105 ℃下采用挥发方法测定样品中干燥减失的重量,包括吸湿水、部分结晶水和该条件下能挥发的物质,再通过干燥前后的称量数值计算出水分的含量。

二、操作流程

海沙烘干→称样→干燥→恒重→计算

三、仪器与设备

1. 仪器

铝制称量瓶、天平(万分之一)、玻璃棒、电热鼓风干燥箱

2. 试剂

海沙

四、操作步骤

取洁净的称量瓶,内加10g 海沙及一根小玻璃棒,置于101 ℃~105 ℃干燥箱中,干燥一小时后取出,放入干燥器内冷却0.5h 后称量,并重复干燥至恒重。

然后称取5g ~10g 试样(精确至0.0001),搅拌均匀,置于101 ℃~105 ℃干燥箱中干燥4h 后盖好取出,放入干燥器内冷却0.5h 后称量。

然后再放入干燥箱中干燥1h 左右,取出,放入干燥器内冷却0.5h 后再称量。

并重复以上操作至前后两次质量差不超过2mg ,即为恒重。

五、计算 X=3

121m m m m --×100 X ------------试样中水分的含量,单位为克每百克。

m1---------称量瓶(加海沙、玻璃棒)和试样的质量,单位为克(g )

m2---------称量瓶(加海沙、玻璃棒)和试样干燥后的质量,单位为克(g ) m3---------称量瓶(加海沙、玻璃棒)的质量,单位为克(g )

六、精密度

在重复性条件下获得的两次独立测定结果的绝对差值不得超过算数平均值的5%。

七、依据标准

本指导书按照《GB5009.3-2016食品安全国家标准 食品中水分的测定》中的“直接干燥法”编写。

烘干作业指导书一、引言烘干是一种常见的工业生产过程,用于去除物体中的水分。

本指导书旨在提供烘干作业的详细步骤和操作要求,确保烘干作业的安全性、高效性和质量。

二、作业准备1. 确定烘干物体:明确需要进行烘干的物体,包括原材料、半成品或者成品等。

2. 确定烘干设备:根据物体的特性和烘干要求,选择适当的烘干设备,如烘干机、烘箱等。

3. 确定烘干温度和时间:根据物体的特性、湿度和烘干要求,确定合适的烘干温度和时间。

三、烘干作业步骤1. 准备烘干设备:检查烘干设备的工作状态,确保设备无故障并已正确连接电源、气源等。

2. 准备烘干物体:将需要烘干的物体按照要求进行预处理,如清洁、切割、分批等。

3. 装载物体:将预处理好的物体均匀地放置在烘干设备的烘干槽或者烘干网架上,确保物体之间有足够的空间。

4. 调整烘干参数:根据物体的特性和烘干要求,设置合适的烘干温度、时间和风速等参数。

5. 启动烘干设备:按照设备操作说明启动烘干设备,确保设备正常运行。

6. 监控烘干过程:在烘干过程中,定期检查烘干设备的工作状态,如温度、湿度、风速等,并及时调整参数以保持烘干效果。

7. 完成烘干作业:根据设定的烘干时间,当物体达到预期的干燥程度时,住手烘干设备并将烘干物体取出。

8. 清理烘干设备:完成烘干作业后,清理烘干设备,包括清除残留物、清洗设备等,确保设备的卫生和安全。

四、安全注意事项1. 烘干设备操作前,必须穿戴好个人防护装备,如手套、安全鞋等。

2. 操作人员应熟悉烘干设备的操作规程和紧急停机装置的使用方法。

3. 在操作过程中,严禁将手部或者其他物体伸入烘干设备内部,以免发生意外伤害。

4. 注意烘干物体的最大承载量,不得超过设备的额定负荷,以免设备损坏或者发生事故。

5. 在烘干作业过程中,严禁将易燃、易爆等危(wei)险物品放置在烘干设备附近,以免引起火灾或者爆炸。

6. 如发现烘干设备浮现异常情况,如异味、烟雾等,应即将停机检查,并及时报告相关人员。

1

A/0 分次 1/1

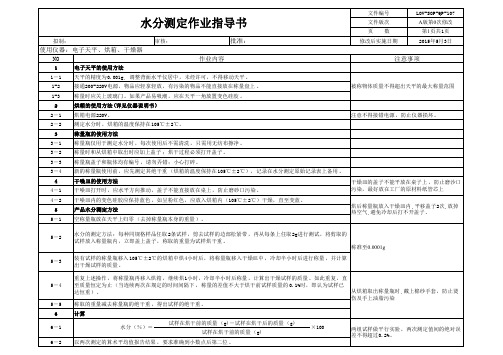

测量烘烤后的原材料含水量,以确保原料干燥达到注塑所需的标准从而保证产品品质。

干燥后的塑胶原料颗粒。

:IPQC 人员

第一步:开启仪器。

按〖〗 开关,将水平调节脚调到水平 目视水平指示器中的水平泡在 圆圈中间为水平。

第二步:测量方法,按

Funcion ,→按 F1→按Profile 向上键, 选择要测量的原料条 件,如PC-2805选择 PC-

再按回车键两次确认测量条件 。

第三步:打开加样腔,将空的 样品盘放入样品盘手柄中,再 将其放入加样腔,确保样品盘 手柄的舌状物完全嵌入防风圈 的凹槽中,注意,必须将样品 盘平放在手柄中;然后关闭加 样腔,仪器将自动去皮归零 后,再打开加样腔。

第四步: 开始测量,去机台取 干燥后的原料颗粒30g 左右, 添加到样品盘,关闭加样腔, 仪品将自动测量样品的水分, 待干燥过程结束后仪器会显示 烘烤下一个样品。

打开加样

腔,将样品盘手柄从加样腔小

心取出,测量结束,数据显示 ≤0.020%即水分测试OK.(备 注:在测试样品水分的过程中 注意灼伤危险。

)

修订记录

修订日期 修订内容 版本/次 核准

审核

制 作

2015.05.09

新版发行

A/0

奚测量 结果。

一、实训目的1. 理解烘干法测定水分的原理和步骤。

2. 掌握烘干法测定水分的操作技能。

3. 了解影响测定结果的因素,提高实验数据的准确性和可靠性。

二、实训原理烘干法测定水分是一种常用的水分测定方法,其原理是利用烘干技术将样品中的水分蒸发,根据样品烘干前后的重量差来计算水分含量。

该方法适用于各种固体和半固体样品的水分测定。

三、实训材料1. 样品:实验室提供的各种固体和半固体样品。

2. 仪器:电子天平、烘箱、干燥皿、称量纸、剪刀、剪刀夹等。

四、实训步骤1. 准备工作(1)将样品放入干燥皿中,用剪刀剪成小块,确保样品均匀分布。

(2)用电子天平称取一定质量的样品,记录初始质量(W1)。

(3)将干燥皿放入烘箱中,预热至105-110℃。

2. 烘干(1)将预热后的干燥皿取出,将样品放入其中。

(2)将干燥皿放入烘箱中,烘干时间为2-4小时,具体时间根据样品性质而定。

(3)烘干过程中,观察样品变化,如发现样品粘结、结块等现象,应适当调整烘干时间。

3. 冷却与称量(1)将烘干后的干燥皿取出,放入干燥器中冷却至室温。

(2)用电子天平称取烘干后的样品质量(W2)。

4. 计算水分含量(1)根据公式:水分含量(%)=(W1-W2)/W1×100%(2)计算并记录样品的水分含量。

五、实验结果与分析1. 实验结果本次实训共测定了5种样品的水分含量,结果如下:样品A:水分含量为8.5%样品B:水分含量为5.2%样品C:水分含量为10.8%样品D:水分含量为4.6%样品E:水分含量为6.2%2. 结果分析(1)实验结果基本符合样品的实际水分含量,说明烘干法测定水分具有较好的准确性和可靠性。

(2)在实验过程中,发现样品B、C、E的烘干时间较长,可能是因为样品中有机质含量较高,导致水分蒸发速度较慢。

(3)实验过程中,应注意样品的均匀分布,避免因样品分布不均导致实验结果偏差。

六、实验总结1. 烘干法测定水分是一种常用的水分测定方法,具有操作简单、准确可靠等优点。

无机结合材料含水量试验作业指导书(一)含水量试验方法(烘干法)1适用范围适用于测定水泥、石灰、粉煤灰及无机结合料稳定材料的含水量。

2 试验目的为了测定水泥、石灰、粉煤灰及无机结合料稳定材料的含水量。

3 试验依据《公路工程无机结合料稳定材料试验规程》JTG E51-2009T 0801-2009 含水量试验方法(烘干法)4 检验人员检验人员均为持证上岗人员。

5 仪器设备5.1水泥、粉煤灰、生石灰粉、消石灰和消石灰粉、稳定细粒土5.1.1 电热鼓风干燥箱。

5.1.2 铝盒:直径约50mm,高25~30mm。

5.1.3电子天平5.1.4 干燥器:直径200~250mm,并用硅胶做干燥剂。

5.2稳定中粒土5.2.1 电热鼓风干燥箱。

5.2.2 铝盒:能放样品500g以上。

5.2.3 电子天平。

5.2.4 干燥器:同5.1.4.5.3 稳定粗粒土5.3.1 电热鼓风干燥箱。

5.3.2 大铝盒:能放样品2000g以上。

5.3.3 电子天平。

5.3.4 干燥器:同5.1.46试验步骤6.1水泥、粉煤灰、生石灰粉、消石灰和消石灰粉、稳定细粒土6.1.1 取清洁干燥的铝盒,称其质量m1,并精确至0.01g;取约50g试样(对生石灰粉消石灰和消石灰粉取100g),经手工木锤粉碎后松放在铝盒中,应尽快盖上盒盖,尽量避免水分散失,称其质量m2,并精确至0.01g。

6.1.2 对于水泥稳定材料,将烘箱温度调到110℃;对于其他材料,将烘箱调到105℃。

待烘箱达到设定的温度后,取下盒盖,并将盛有试样的铝盒放在盒盖上,然后一起放入烘箱中进行烘干,需要的烘干时间随试样种类和试样数量而改变。

当冷却试样连续两次称量的差(每次间隔4h)不超过原试样质量的0.1%时,即认为样品已烘干。

6.1.3 烘干后,从烘箱中取出盛有试样的铝盒,并将盒盖盖紧。

6.1.4 将盛有烘干试样的铝盒放入干燥器内冷却。

然后称铝盒和烘干试样的质量m3,并精确至0.01g。

烘干作业指导书一、任务背景及目的烘干是一种常见的工业生产过程,用于去除材料中的水分,提高产品质量和延长储存寿命。

本文旨在提供一份烘干作业指导书,以确保烘干作业的顺利进行,并达到预期的效果。

二、烘干作业流程1. 准备工作在进行烘干作业之前,需要进行以下准备工作:- 检查烘干设备的运行状态,确保设备正常工作。

- 清理烘干设备及周边区域,确保无杂物和污垢。

- 检查烘干介质(如热风、蒸汽等)的供应情况,确保充足。

- 检查烘干设备的温度、湿度等参数设定,根据产品要求进行调整。

2. 上料操作上料是烘干作业的第一步,操作步骤如下:- 将待烘干的材料按照规定的容量投入烘干设备。

- 确保上料过程中不会发生材料的溢出或堵塞现象。

- 关注上料口的密封性,防止外界空气进入烘干设备。

3. 烘干过程控制烘干过程中需要控制以下参数:- 温度:根据产品要求和材料特性,设定合适的烘干温度。

- 湿度:根据产品要求和材料特性,设定合适的烘干湿度。

- 时间:根据产品要求和材料特性,设定合适的烘干时间。

- 空气流速:根据产品要求和材料特性,设定合适的烘干空气流速。

4. 卸料操作当烘干过程结束后,需要进行卸料操作,步骤如下:- 关闭烘干设备的加热和供气系统。

- 打开卸料口,将烘干好的材料取出。

- 确保卸料过程中不会发生材料的溢出或堵塞现象。

- 关注卸料口的密封性,防止外界空气进入烘干设备。

5. 清洁与维护烘干作业结束后,需要进行设备的清洁与维护工作:- 清理烘干设备及周边区域,去除杂物和污垢。

- 检查烘干设备的运行状态,及时修复故障或更换损坏的部件。

- 定期进行设备的保养和维护,延长设备的使用寿命。

三、安全注意事项在进行烘干作业时,需要注意以下安全事项:- 确保烘干设备的电气系统和机械系统正常运行,避免发生意外事故。

- 操作人员需穿戴好防护装备,如安全帽、防护眼镜、防护手套等。

- 确保烘干设备周边区域的通风良好,避免因热量积聚导致火灾。

- 烘干设备运行时,禁止将手或其他物体伸入设备内部。

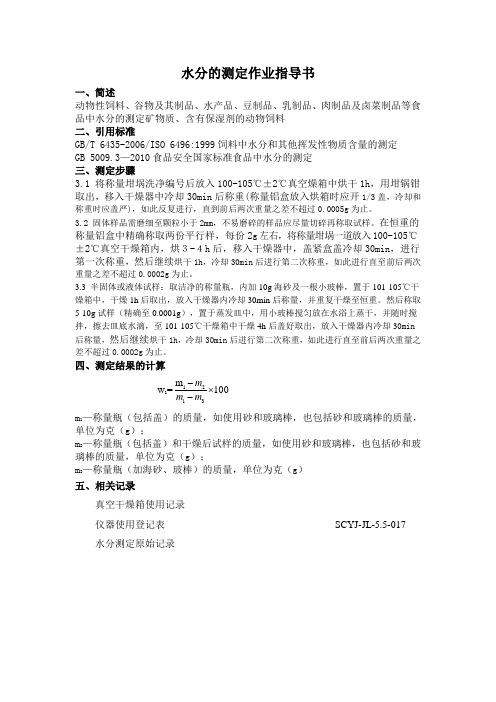

1、目的与范围

本作业指导书规定了干燥减量法水分测定方法和操作要求。

适用于本公司生产过程中、产品出厂以及外来样品的水分测定。

2、职责

品管部负责本作业指导书的实施。

3、内容

3.1引用标准:GB/T 6284-2006《化工产品中水分测定的通用方法干燥减量法》3.2仪器与用具

3.2.1DHS16-A型水分测定仪(以下简称“水分仪”,如下图)

3.3操作步骤:

3.3.1整机预热及空秤加热

3.3.1.1 整机预热

将水分仪接通电源,通电30 min,进行整机预热;

3.3.1.2 加热时间及温度设定

打开上盖,设定加热时间为30 min,加热温度为150℃;方法如下:

按住<ON>键不放,即出现循环滚动的设置菜单。

如图-1所示。

图-1 设置菜单

图中,Set-t为时间设定,Set-C为温度设定,CAL-C0为温度补偿设定

①加热时间设定:

当菜单循环至“Set-t”时,按下<C/∧>键或< P/∨>键,进入加热时间设定,继续按<C/∧>键或< P/∨>键,设置所需加热时间,加热时间调整好时,按下<CT/R>键保存,并退出设置;

当加热时间设定为0 min时,水分仪处于自动工作状态,这时关下上盖就开始加热样品。

在30s内称量无变化(无失水),则自动停止加热。

②加热温度设定:

当菜单循环至“Set-C”时,按下<C/∧>键或< P/∨>键,进入加热温度设定,继续按<C/∧>键或< P/∨>键,设置所需加热温度,加热温度调整好时,按下<CT/R>键保存,并退出设置;

3.3.1.3 空秤加热

关上上盖,打开后部<加热电源开关>,按操作面板上<ON>键,让水分仪空秤加热。

此时液晶显示屏左上角显示“Begin”,30 min时,自动停止加热,显示屏上方显示“stop”。

打开上盖,冷却至室温。

3.3.2称量

连续按操作面板上“参数选择”(MODE)键,当液晶显示屏最上一行仅有“stop”字样出现,其下方显示为“****g”时,按“CR/T”键,去皮重;

当显示为“0.000g”时,方可开始称量;(如下图所示)

用干燥的药勺取5~10g待测试样品,均匀平铺于水分仪秤盘上,如下图所示。

3.3.3 烘干

盖上上盖,按<ON>键,水分仪开始按设定的温度和时间对样品进行加热烘干。

3.3.4 测试结果的读取

水分仪加热到设定时间后自动停止工作。

此时液晶显示屏显示样品干燥后重量“*****g”,连续按“MODE”键可分别读取到:含水量(失水率)L=(G-g)/G(0—100%);干燥率R=g/G(100—0%);回潮率LR=(G-g)/g(0—1000%);湿重率OR=G/g(100—1000%)。