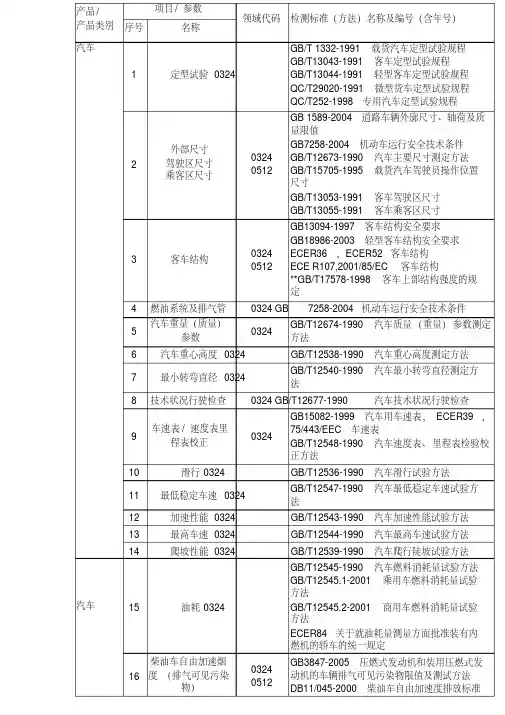

汽车整车试验方法标准02089

- 格式:docx

- 大小:19.53 KB

- 文档页数:9

机动车安全技术项目检测项目和标准限值标题:机动车安全技术项目检测项目和标准限值引言概述:随着科技的不断发展,机动车安全技术项目的检测标准也越来越严格。

了解机动车安全技术项目的检测项目和标准限值对于提高车辆安全性能至关重要。

本文将详细介绍机动车安全技术项目的检测项目和标准限值。

一、车辆制动系统检测项目和标准限值1.1 制动力平衡检测:制动力平衡是指车辆在制动时前后轮制动力的平衡性。

标准限值为前后轮制动力差异不得超过10%。

1.2 制动距离检测:制动距离是指车辆从制动开始到完全停止的距离。

标准限值为在不同速度下制动距离需符合国家标准。

1.3 制动系统泄漏检测:制动系统泄漏会导致制动性能下降,标准限值为制动系统泄漏不得超过一定范围。

二、车辆灯光系统检测项目和标准限值2.1 大灯亮度检测:大灯的亮度直接影响夜间行车的安全性。

标准限值为大灯亮度需符合国家标准。

2.2 车灯灯光颜色检测:车灯的灯光颜色应符合国家规定,标准限值为不得出现超出规定范围的颜色。

2.3 转向灯闪烁频率检测:转向灯的闪烁频率应符合国家标准,标准限值为闪烁频率需在规定范围内。

三、车辆悬挂系统检测项目和标准限值3.1 悬挂系统弹簧检测:悬挂系统弹簧应符合国家标准,标准限值为不得出现变形或破损。

3.2 悬挂系统减震器检测:减震器的性能直接关系到车辆行驶的舒适性和稳定性,标准限值为减震器性能需符合国家标准。

3.3 悬挂系统悬架高度检测:悬架高度需符合车辆设计要求,标准限值为悬架高度不得超出规定范围。

四、车辆轮胎系统检测项目和标准限值4.1 轮胎胎压检测:轮胎胎压直接关系到车辆的操控性和燃油经济性,标准限值为轮胎胎压需符合国家标准。

4.2 轮胎花纹深度检测:轮胎花纹深度影响车辆的抓地力,标准限值为轮胎花纹深度需在规定范围内。

4.3 轮胎磨损检测:轮胎磨损会导致行驶安全隐患,标准限值为轮胎磨损不得超过规定范围。

五、车辆安全气囊系统检测项目和标准限值5.1 气囊充气速度检测:气囊充气速度直接关系到碰撞时的保护性能,标准限值为气囊充气速度需符合国家标准。

机动车安全技术项目检测项目和标准限值标题:机动车安全技术项目检测项目和标准限值引言概述:随着交通事故频发,机动车安全技术成为了重要的研究领域。

为了确保机动车在道路上行驶安全,各国纷纷制定了相关的检测项目和标准限值。

本文将就机动车安全技术项目的检测项目和标准限值进行详细介绍。

一、车辆动态性能检测项目和标准限值1.1 加速性能:车辆在不同速度下的加速性能是评判其动态性能的重要指标之一。

标准限值通常为0-100km/h加速时间。

1.2 制动性能:车辆在不同速度下的制动性能直接关系到其安全性。

标准限值通常为100km/h制动距离。

1.3 悬挂系统性能:车辆悬挂系统的性能对行驶稳定性有着重要影响。

标准限值通常为通过一定弯道时车辆的侧倾角度。

二、车辆 passiv 安全性能检测项目和标准限值2.1 安全气囊:车辆安全气囊是保护乘客在碰撞事故中的重要装置。

标准限值通常为安全气囊的充气时间和充气量。

2.2 ABS 制动系统:ABS 制动系统可以有效避免车辆制动时打滑。

标准限值通常为车辆在不同路况下的制动效果。

2.3 安全带:安全带是车辆 passiv 安全性能的基础。

标准限值通常为安全带的承载力和松紧度。

三、车辆主动安全性能检测项目和标准限值3.1 车辆稳定控制系统:车辆稳定控制系统可以匡助驾驶员保持车辆在行驶中的稳定性。

标准限值通常为车辆在紧急转向时的稳定性。

3.2 盲点监测系统:盲点监测系统可以提醒驾驶员车辆周围的盲区情况。

标准限值通常为监测系统的准确度和响应时间。

3.3 自动紧急制动系统:自动紧急制动系统可以在发生碰撞危(wei)险时自动刹车。

标准限值通常为系统的触发时间和制动效果。

四、车辆 passiv 安全性能检测项目和标准限值4.1 车身刚度:车身刚度对车辆在碰撞事故中的保护起着关键作用。

标准限值通常为车身在碰撞时的变形程度。

4.2 防撞梁:防撞梁可以有效减少车辆在碰撞时的冲击力。

标准限值通常为防撞梁的材料和结构。

QBTF 001-01整车出厂检验质量标准编制:审核:审定:批准:发布日期: 2019年月日实施日期:2019年月日工厂Plant更改记录1.目的和适用范围1.1目的规范整车产品出厂质量检验项目、标准和检验方式,为编制检验作业指导书和质量记录提供依据,保障出厂整车产品符合国家相关法律法规要求,建立和完善工厂产品质量标准体系,特制定本标准。

1.2适用范围本标准适用于汽车工厂生产的装用燃油动力的整车产品出厂质量检验。

2.引用文件GB7258-2017《机动车运行安全技术条件》QC/T900 《整车质量检验与评定方法》3.术语与定义关键检验项:GB7258标准要求的质量检验项目。

重要检验项:GB7258标准未包含,但企业标准、工艺文件要求的检验项目。

例行检验:在生产最终阶段对生产的产品进行100%的检验。

确认检验:为验证产品持续符合标准要求和客户要求而进行的,在例行检验后的合格产品中随机抽样,依据标准要求对所有质量特性进行的检验。

对工厂检测能力不具备的检测项目,需委外检测。

检测频次不低于相关法规和企业内部标准要求。

监督抽查:为验证产品持续符合标准要求和客户要求而进行的,在例行检验后的合格产品或经过程检验中待检项检验合格的产品中按照规定的比例或周期进行的抽样检验。

4.标准内容4.1总则4.1.1分类本标准的内容共分为二部分,即:整车关键检验项质量标准、整车重要检验项质量标准。

4.1.2检验项目的确定整车关键检验项质量标准中的所有检验项目均来源于GB7258标准的相关要求。

整车重要检验项质量标准中的检验项目均来源于但不仅限于企业标准和工艺要求的重要质量特性。

本标准中涉及的抽样检验项目将依据《整车质量检验与评定标准》实施检验与评定。

4.1.3检验方式的调整①静、动态检验项目可依据实际情况在检验作业文件中予以互调,但检验频次不得降低。

②在检验能力允许的情况下,低频检验项目允许向高频检验项目调整。

③若检验能力不足,无法满足检验频次要求时,由执行单位申请,经主管质量副厂长批准后可临时降低,降低周期不得超过三个月。

【汽车行业类】汽车制动性能检测项目检测方法及有关标准汽车制动性能检测项目检测方法及有关标准一、台试检验制动性能1 制动性能台试检验的主要检测项目:(1)制动力;(2)制动力平衡要求;(3)车轮阻滞力;(4)制动协调时间。

2 制动性能检测方法(1)用反力式滚筒试验台检验制动试验台滚筒表面应干燥,没有松散物质即油污。

驾驶员将车辆驶上滚筒,位置摆正,变速器置于空档,启动滚筒,使用制动,测取各轮制动力、每轴左右轮在制动力增长全过程中的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值,并记录车轮是否抱死。

在测量制动时,为了获得足够的附着力以避免车轮抱死,允许在车辆上增加足够的附加质量和施加相当于附加质量的作用力(附加质量和作用力不计入轴荷;也可采取防止车轮移动的措施(例如加三角垫块或采取牵引等方法)。

(2)用平板制动试验台检验制动试验台平板表面应干燥,没有松散物质或油污。

驾驶员以5km/h~10km/h的速度将车辆对正平板台并驶上平板,置变速器于空档,急踩制动,使车辆停住,测得的各轮制动力、每轴左右轮在制动力增长全过程的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值。

3 制动性能台试检验的技术要求(1)(1) 制动性能台试检验车轴制动力的要求见表4-1。

注:空、满载状况下测试应满足此要求。

(2)制动力平衡要求在制动力增长全过程中,左、右轮制动力差与该左、右轮中制动力大者比较对前轴不得大于20%,对于后轴不得大于24%。

(3)车轮阻滞力汽车和无轨电车车轮阻滞力均不得大于该轴轴荷5%。

(4)驻车制动性能检验当采用制动试验台检验车辆驻车制动的制动力时,车辆空载,乘坐一名驾驶员,使用驻车制动装置,驻车制动了的总和应不小于该车在测试状态下整车重量的20%。

对总质量为整备质量1.2倍以下的车辆此值为15%。

(5)机动车制动完全释放时间限制机动车制动完全释放时间(从松开制动踏板到制动消除所需要的时间)对单车不得大于0.8s。

×××拓陆者事业部质量标准Q/YP A101-2020SUV及皮卡产品质量检验与判定标准2020年5月日发布2020年5月日发布×××工厂质量管理部发布更改记录前言本标准主要依据GB 7258-2019《机动车运行安全技术条件》而起草。

本标准由×××工厂质量管理部门提出并归口。

本标准起草单位:质量管理部本标准主要起草人:SUV及皮卡产品质量检验与判定标准1.主题内容与适用范围本标准规定了SUV及皮卡产品关键质量特性和重要质量特性的技术要求、质量检验流程、出厂产品质量合格判定准则、质量问题仲裁等相关规定。

本标准适用于×××工厂生产的SUV及皮卡产品装配过程、质量监督抽查和整车出厂质量检验。

2.引用文件Q/YP A102-01《SUV及皮卡产品关键质量特性检验标准》。

Q/YP A103-01《SUV及皮卡产品重要质量特性检验标准》。

Q/YP J901-01《SUV及皮卡产品故障分类标准及故障汇编》。

Q/YP J902-01《SUV及皮卡产品缺陷分级标准及缺陷汇编》。

Q/YP J903-01《SUV及皮卡产品装调质量检验方法》。

3.术语与定义缺陷:不符合要求。

故障:指零部件或总成完全或部分失去了工作能力。

(故障分级见Q/YP J901-01《汽车产品故障分类标准及故障汇编》。

)。

合格产品:符合规定要求的产品。

不合格品:不符合规定要求的产品。

关键质量特性:产品或零部件可能影响主要功性能,安全环保性;或对最终产品的可靠性、成本造成显著影响的特性(GB7258标准要求的质量检验项目)。

重要质量特性:产品或零部件可能对最终产品的一般功性能,可靠性或成本造成一定影响的特性(GB7258标准未包含,但对汽车产品功性能和可靠性有影响的质量特性)。

一般质量特性:关键和重要质量特性之外,对最终产品的功性能,可靠性无影响的特性。

整车技术状况检测汽车整车的技术状况关系到车辆行驶的动力性经济性排气净化性操纵稳定性安全性和舒适性等使用性能因此是汽车检测诊断的重点内容之一汽车整车技术状况的变化主要表现在故障增多性能降低和损耗增加上用来诊断整车技术状况的参数如表l-l所列在诸多诊断参数中要特别选出那些与汽车的动力性经济性排气净化性操纵稳定性和安全性有关的参数进行检测分析与判断以便确定整车的技术状况汽车整车诊断参数的检测既可以整车在道路试验中进行也可以整车在室内的滚筒转鼓式试验台上进行当汽车整车在室内的滚筒式试验台上进行试验时滚筒式试验台是以筒的表面代替路面试验时通过加载装置给滚筒施加负荷以模拟行驶阻力使汽车尽可能在接近实际行驶工况下进行各项检测与试验因此汽车的动力性燃料经济性加速性滑行性制动性和车速表指示误差等均可以在滚筒式试验台上测定对汽车整车的技术状况和性能进行检测诊断时应使用整车检测设备第一节汽车侧滑的检测侧滑检测是使汽车以一定的行驶速度通过侧滑试验台从而测量转向轮的横向侧滑量而汽车转向轮的侧滑量主要受转向轮外倾角及转向轮前束值的影响所以侧滑试验台就是为检测汽车转向轮外倾角与前束值这两个参数配合是否恰当而设计制造的一种专门的室内检测设备车轮侧滑检验设备按其测量的参数分为测定车轮侧滑量的板式试验台和测定侧向力的滚筒试验台等两类其中滑板式侧滑试验台以下简称为侧滑试验台在我国获得了广泛应用侧滑量的板式试验台按其构造形式的不同又分为单板和双板两种汽车直线行驶时由于前轮外倾角的作用前轮在转动时会出现向外侧画圆弧滚动现象对此只有与之相反的给车轮加上一个向内侧滚动作用的适当的前轮前束值使前轮外倾角的作用与前轮前束值相互结合产生平衡作用这样可保持转向车轮直线滚动如前束外倾角不均衡时前轮无法保持直线滚动从而发生侧滑见图 1 汽车产生侧滑现象是汽车前轮的前束外倾主销后倾和主销内倾的综合作用造成的上述定位角如相对保持平衡汽车在直线行驶时车轮接地轨迹便为一直线如果各定位角配合不当不能保持相对平衡将产生破坏汽车直线行驶的外力它不但加剧轮胎的磨损而且影响行车安全因此汽车的侧滑量应不超过规定量利用侧滑试验台可以测出汽车的侧滑量从而判断汽车前轮各定位角的综合结果图1 前轮外倾和前束合成的结果一侧滑试验台的测量原理现假定把两个只有车轮前束而没有车轮外倾角的车轮用一根可以自由伸缩的轴连接起来现轮轴由P位置移动至P位置后由于前束的向内侧滚动作用车轴长度缩短了可是事实上的汽车前轴是不能自由伸缩的从而迫使前轮向外侧滑见图2 这样如果像图3所示那样将两个车轮分别放在可以左右滑动的滑板上前轴长度是不可以变的则轮轴从P位置移动到P位置时使车轮侧滑的力带动滑板向外侧滑移其滑移量和前轴侧滑量相等由滑板滑移量可知车轮侧滑量如果车轮只有外倾角而没有前束则情况和上述相反在实测汽车时如前轮外倾角与前束作用不平衡则滑板不是向内就是向外侧滑再根据侧滑量的大小就可以确定前束的调整量使之与外倾角平衡从而消除侧滑了侧滑试验台就是用上述原理来测量车轮侧滑的二侧滑试验台的结构侧滑试验台是汽车在其滑板上行驶过根据滑板向左右方向的移动量测定出车轮的侧滑量测试台由侧滑量的检测装置侧滑量指示装置侧滑量报警装置等组成的 1侧滑量检测装置图4所示为机械式侧滑试验台指示装置与滑板是用机械方式连接在一起的侧滑量通过左右两个滑板和连杆机构等测量后被传送到指示部分滑板的长度有500mm800mm和1000 mm三种滑板表面和轮胎间产生的滑移可忽略不计依靠滚轮座圈和中间的连杆机构钟形曲柄完成左右方向等量的相对运动正前束或负前束时滑板分别向外侧或内侧移动移动后的板由于使用了弹簧复位装置能自动恢复到零的位置电气式检测装置是把滑板的位移量通过位移传感器变成电信号再经过放大与处理后传给指示装置位移传感器有自整角电机式电位计式和差动变压器式等图5所示为电气式侧滑试验台该装置是把滑板的滑移通过齿条和小齿轮组成的机构将直线运动转变为回转运动由小齿轮带动自整角电机转动一定角度以产生电信号并把同样大小的电信号传给指示机构中的自整角电机的一种结构型式指示机构中的自整角电机接受到这一电信号后立即转动同一角度即指示出滑板的滑移量 2侧滑量指示装置侧滑量的指示装置也有机械式和电气式两类是把侧滑量的检测部分传输来的滑板移动量按汽车每行驶1km侧滑1m定为1格刻度正前束和负前束能分别用七个以上的刻度表示因此当滑板长为1000mm时用一个刻度表示一侧滑板移动1mm滑板长度是500 mm时用一个刻度表示05mm的移动量见图6 指示装置的刻度板上除用数字及符号标明侧滑量的大小及方向外还有不同的颜色把侧滑量划分为三个区间即侧滑量-3~3mkm范围涂为绿色表示良好区域侧滑量-3~-5mkm和3~5mkm范围涂为黄色表示准用区域侧滑量-5~-10mkm和 5~10mkm范围涂为红色表示不良区域以引起注意 3侧滑量报警装置检测转向轮侧滑量时为快速表示出检测结果是否合格当侧滑量超过规定值时报警装置能根据侧滑板限位开关发出的信号用蜂鸣器或信号灯报警因而无需再读取仪表数值以节省检测时间三侧滑试验台的使用方法 1检测前的准备工作 1轮胎气压应符合汽车制造厂之规定 2轮胎上粘有油污泥土水或花纹沟槽内嵌有石子时应清理干净 3检查侧滑试验台导线连接情况在导线连接良好的情况下打开电源开关察看指针式仪表的指针是否在机械零点上并视必要进行调整或察看数码管亮度是否正常并都在零位上 4检查报警装置在规定值时能否发出报警信号并视需要进行调整或修理 5检查侧滑试验台上面及其周围的清洁情况如有油污泥土砂石及水等应予清除6打开侧滑试验台的锁止装置检查滑动板能否在外力作用下左右滑动自如外力消失后回到原始位置且指示装置指在零点 2检测方法 1汽车以3~5 kmh的速度垂直侧滑板驶向侧滑试验台使前轮或后轮平稳通过滑动板 2当前轮或后轮完全通过滑动板后从指示装置上观察侧滑方向并读取打印最大侧滑量 3检测结束后切断电源并锁止滑动板 3使用注意事项 1不能让超过试验台允许轴荷的车辆通过侧滑试验台 2不能使车辆在侧滑试验台上转向或制动 3保持侧滑试验台内外及周围环境清洁 4其他注意事项见侧滑试验台使用说明书四检测后轴技术状况除一部分汽车的后轮有前束和外倾如上海桑塔纳汽车外相当一部分汽车的后轮是没有定位的对于后者可用侧滑试验台按下列方法检测后轴是否弯曲变形和轮毂轴承是否松旷 1使汽车后轮从侧滑试验台滑动板上前进和后退驶过如两次侧滑量读数均为零表明后轴无任何弯曲变形 2如两次侧滑量读数不为零且前进和后退驶过侧滑板后侧滑量读数相等而侧滑方向相反表明后轴在水平平面内发生弯曲 1若前进时滑动板向外滑动后退时又向内滑动说明后轴端部在水平平面内向前弯曲 2若前进时滑动板向内滑动后退时又向外滑动说明后轴端部在水平平面内向后弯曲 3如两次侧滑量读数不为零且前进和后退驶过侧滑板后侧滑量读数相等而侧滑方向相同表明后轴在垂直平面内发生弯曲 1若滑动板向外滑动说明后轴端部在垂直平面内向上弯曲 2若滑动板向内滑动说明后轴端部在垂直平面内向下弯曲 4后轮多次驶过侧滑试验台滑动板每次读数不相等说明轮毂轴承松旷对于后轮有定位的汽车仍可按上述方法检测后轴是否变形和轮毂轴承是否松旷只是在检测结果中减去定位值剩余值即为后轴弯曲变形造成的五汽车侧滑量检测标准及检测结果分析 1检测标准国家标准GB72581997《机动车运行安全技术条件》对车轮侧滑量的要求如下用侧滑试验台检验转向轮的横向侧滑量其值应≤5mkm 2检测结果分析检测中若滑板向内移动表明前轮外倾太大或负前束太大若滑板向外移动表明前束太大或负外倾太大第二节制动系的检测与诊断制动系是汽车的一个重要组成部分对汽车行驶安全起着重要的作用在汽车的使用中制动系各部分零件的磨损变形断裂及维护调整不当等将会导致制动失灵制动效率下降制动跑偏等故障从而影响行车安全甚至会造成生命财产的损失所以对汽车制动性能必须进行定期检测以便发现问题及时维修本章将讨论汽车制动性能的道路试验设备和方法室内试验设备和方法及检测标准及检测结果分析根据国家标准GB7258-1997《机动车运行安全技术条件》的规定机动车可以用制动距离制动减速度和制动力检测制动性能检测设备有五轮仪制动减速度仪和制动试验台制动性能的检测方法有台试法和路试法两种方法用五轮仪和制动减速度仪检测汽车制动性能时须在道路试验中进行称路试法使用制动试验台进行检测的方法称为台试法一制动性能的道路试验设备和方法 1五轮仪的类型及特点使用五轮仪可以在道路上对汽车制动性能进行检测五轮仪有两种类型一种是机械式它由传动机构机械记录机构时间信号发生器即机械式电时钟机构等部分组成有的还附带踏板式压力记录机构这种类型的五轮仪其记录纸带的进给长度和车辆运动的距离成正比而纸带上记录的时间信号的数目是和运动时间成正比的试验时可根据需要来改变这两者之间的比例关系以保证测量的精度另一种是电子式的其中又分金属膜纸带记录式和数字显示式其共同特点是测量数据的处理简便直观而且精度较高使用方便近几年还出现了一种电子式第五轮速度分析仪它可以用来测量汽车在行驶过程中各个速度间隔内例如间隔5或10 kmh汽车的累计行驶时间距离和燃料消耗量用以分析和比较汽车的使用工况用五轮仪检测汽车制动性能可以测得在规定制动初速度下从开始踩着制动踏板开始到车辆完全停住为止所走过的制动距离和制动时间比仅仅由在路面上测量车轮拖压印长度决定制动性能的原始方法前进了一大步但该试验费时费力制动性能的道路试验是依靠五轮仪等实验设备其优点是直观简便不需要大型设备和厂房它的缺点是路试法只能测出整车的制动性能对于各轮制动性能的差异虽能从拖压印作出定性分析但无法获得定量数据对于制动性能不合格的车辆不易诊断故障发生的具体部位检测出的制动性能受驾驶员操作方法路面状况气候条件等的影响比较大且对试验用车有不良影响2五轮仪的结构电子式的五轮仪主要由电子记录仪部分和传感器部分组成并附带一个脚踏开关传感器部分的作用是把汽车行驶的距离变成电信号其结构如图7所示主要由支架减振器轮子连接装置和传感器组成轮子为充气轮胎式安装于支架上非接触式第五轮仪传感器主要是有一个光学系统和电池组成光电探测器是由于路面图像的移动使光电池输出宽带随机信号其主频与车速成正比关系通过空间滤波器将与车速成正比的主频检出送入仪表进行速度运算和距离计数如图8b对于四轮汽车来说安装。

车规测试标准摘要:一、车规测试标准概述二、车规测试标准的主要内容1.环境测试2.电气测试3.机械测试4.功能测试三、车规测试标准的重要性1.保障汽车产品质量2.提高汽车安全性3.促进我国汽车产业的发展四、车规测试标准的未来发展趋势正文:汽车产业作为我国国民经济的重要支柱,其产品质量与安全性备受关注。

车规测试标准是对汽车产品进行全面评估的重要手段,它涵盖了环境、电气、机械和功能等多个方面,以确保汽车产品在上市前达到一定的质量要求。

本文将对车规测试标准进行详细解析,以帮助大家更好地了解这一领域。

一、车规测试标准概述车规测试标准是对汽车产品进行全面评估的一套规范体系,它旨在保障汽车产品的质量与安全性。

车规测试标准涵盖了多个领域,包括环境、电气、机械和功能等,通过对汽车产品进行严格的测试,确保其在实际使用过程中能够满足各项性能要求。

二、车规测试标准的主要内容1.环境测试:汽车产品在不同的气候条件下,如高温、低温、湿热等,都需要进行环境测试。

这有助于确保汽车产品在各种恶劣环境下仍能保持稳定的性能。

2.电气测试:电气测试主要针对汽车产品的电气系统,包括电源、电缆、接插件等,确保其在正常使用及故障状态下均具有较高的安全性能。

3.机械测试:机械测试主要针对汽车产品的机械部件,如发动机、变速器、悬挂系统等,以确保其在长时间使用过程中不会出现磨损、疲劳等问题。

4.功能测试:功能测试是对汽车产品的各项功能进行验证,如空调、制动、转向等,确保其在实际使用中能够正常发挥功能。

三、车规测试标准的重要性1.保障汽车产品质量:车规测试标准通过对汽车产品进行全面评估,确保其质量达到一定的水平,从而满足消费者的需求。

2.提高汽车安全性:通过对汽车产品进行严格的测试,确保其在使用过程中的安全性,降低事故发生的概率。

3.促进我国汽车产业的发展:车规测试标准有助于提高我国汽车产品的国际竞争力,进一步推动我国汽车产业的发展。

四、车规测试标准的未来发展趋势随着科技的不断进步和汽车产业的快速发展,车规测试标准也将不断更新和完善。

东风标致汽车整车下线评价标准随着汽车行业的不断发展,消费者对汽车品质和性能的要求也越来越高。

作为国内知名的汽车制造商,东风标致汽车一直致力于提供高品质、高性能的汽车产品,不断优化生产流程和提升产品质量。

在汽车制造过程中,整车下线评价标准是一个关键环节,它直接关系到汽车产品的质量和性能。

1. 定义整车下线评价标准整车下线评价标准是指汽车制造商在汽车生产完成后进行的一系列专项检测和评估,以确保汽车产品符合相关的质量标准和性能要求。

这些评价标准通常包括外观质量、内饰装饰、动力系统、悬挂系统、安全性能、环保性能等多个方面。

2. 外观质量评价外观质量评价是指对汽车外观造型、漆面质量、车身组装精度等进行的评估。

汽车外观是消费者选择汽车的重要因素之一,因此外观质量评价必须严格把关。

在评价过程中,要对汽车外观进行全方位的检测,确保车身漆面光滑平整,车身间隙均匀一致,外饰件组装无缝隙等。

3. 内饰装饰评价内饰装饰评价主要是对汽车内部装饰件和人机工程学设计的评估。

内饰装饰评价要求对座椅舒适性、仪表台设计、内饰材质、音响系统等进行综合评估,确保内部空间豪华舒适,功能布局合理,材质质量上乘。

4. 动力系统评价动力系统是汽车性能的核心,动力系统评价主要是对汽车发动机、变速器、传动系统等进行的评估。

这包括发动机动力性能、燃油经济性、变速器换挡平顺性等多个方面。

汽车动力系统评价需要通过专业设备和工艺进行全面检测,以确保汽车动力系统性能稳定可靠。

5. 悬挂系统评价悬挂系统评价是对汽车悬挂系统和车辆行驶平稳性的评估。

这主要包括悬挂系统的各项参数、悬挂件质量和耐久性等。

汽车悬挂系统评价要求对悬挂减震器、悬挂弹簧、悬挂悬臂等关键部件进行全面检测,以确保汽车行驶平稳舒适。

6. 安全性能评价安全性能评价是对汽车 passiv安全、active安全和安全配置的评估。

这包括车身强度、碰撞保护性能、安全气囊、防抱死制动系统(ABS)等多个方面。

一、试验程序及方法一)、整车通道圆及外摆值的测量1、整车通道圆测量:a)、汽车或汽车列车以直线行驶状态停于平整地面上。

b)、汽车或汽车列车起步,由直线行驶过渡到直径D1(按照车辆最外侧部位计算,但是不计具有作业功能的专用装置的突出部分)为25m的圆周内行驶,至少在圆周内行驶1/2圈(半个圆周),在此过程中车速控制在5km/h至10km/h之间。

c)、在此圆周内运动的车辆,最外侧部位在地面上的投影所形成的圆周轨迹即为车辆通道圆的外圆。

d)、在此圆周内运动的车辆,最内侧部位在地面上的投影所形成的圆周轨迹即为车辆通道圆的内圆。

e)、上述过程左右各进行一次。

2、车辆外摆值测量:a)、汽车或汽车列车以直线行驶状态停于平整地面上。

b)、沿车辆最外侧部位向地面做投影,并做与车辆纵向中心线平行的投影线。

c)、汽车或汽车列车起步,由直线行驶过渡到直径D1(按照车辆最外侧部位计算,但是不计具有作业功能的专用装置的突出部分)为25m的圆周内行驶,至少在圆周内行驶1/2圈(半个圆周),在此过程中车速控制在5km/h 至10km/h之间。

d)、上述过程中车辆外侧任何部位在地面上的投影形成外摆轨迹,该轨迹与车辆静止时车辆最外侧部位形成的投影线的最大距离即为车辆外摆值T。

e)、上述过程左右各进行一次。

图1 车辆通道圆与外摆值示意图二)、整车重心高度测量1、摇摆法:a)、实验装置如图2所示。

图2 测重心实验装置b)、实验前测定汽车前后轴轴重,并计算出总重,测量汽车轴距,按式(1)、(2)计算出汽车重心离前轴或后轴中心线距离:式中:Lo、Lb——分别为汽车重心离前后轴中心线的距离,mm;L——汽车轴距,mm;G1、G2——分别为汽车前后轴轴重,kg。

c)、将试验车开上试验台的举升平台,使汽车纵向重心对准平台的中心线,其偏差应不大于5mm。

汽车应拉紧驻车制动器,并在前后轮胎外缘处卡紧三角木,以防止车轮滚动或晃动。

d)、举升平台,挂上四条长摆的钢链,仔细检查是否挂妥,以确保安全。

车辆测试和验收方案随着社会发展和人们生活水平的提高,汽车已经成为了人们生活中必不可少的重要交通工具。

对于汽车制造厂商来说,如何保证汽车的质量和安全性是至关重要的。

而车辆测试和验收方案就是汽车制造厂商用来保证汽车质量和安全性的重要手段之一。

车辆测试车辆测试是指对汽车进行各种测试和试验,以确保其质量和安全性。

汽车制造厂商在进行车辆测试前,通常会制定一份详细的测试方案,以确保测试的全面性和有效性。

车辆测试方案包括以下几个方面:1. 性能测试车辆性能测试是指对汽车各项性能进行测试和评估。

主要包括加速、刹车、转向灵活性、稳定性等方面的测试。

对于不同种类的汽车,测试的要求和项目也有所不同。

2. 安全测试安全测试是指对汽车的安全性能进行测试和评估。

主要包括碰撞测试、安全气囊测试、刹车安全性能等方面的测试。

安全测试不仅能够保证汽车乘客的生命安全,也能够为汽车厂商提供有力的品牌竞争力。

3. 耐久性测试耐久性测试是指对汽车零部件的耐久性和使用寿命进行测试和评估。

主要包括零部件的耐受力、磨损程度、老化等方面的测试。

只有经得起时间和使用的零部件才能够保证汽车的持久性和可靠性。

4. 环境测试环境测试是指对汽车在各种恶劣环境下的测试和评估。

主要包括极端高温、低温、潮湿、干燥等环境下汽车的性能表现和安全性能的测试。

环境测试能够为汽车厂商提供应对各种恶劣环境下的技术和能力。

5. 故障模拟测试故障模拟测试是指对汽车各种可能出现的故障进行测试和评估。

主要包括发动机故障、电气故障、传动系统故障等方面的测试。

故障模拟测试能够为汽车厂商提供行之有效的质量保证手段。

车辆验收车辆验收是指针对汽车生产后的检测和验证工作,以确保生产出的汽车质量符合国家和行业标准。

车辆验收一般分为三个阶段:原材料验收、生产过程中的抽检、最终验收。

1. 原材料验收原材料验收是指对汽车生产中所涉及到的各种原材料进行检测和验收。

主要包括铝、钢铁、塑料、橡胶等材料的检测和验收。

机动车安全技术项目检测项目和标准限值一、背景介绍机动车安全技术项目检测是为了保障机动车在道路上的安全行驶而进行的一系列测试和评估工作。

通过对机动车的各项技术指标进行检测,并根据相应的标准限值进行评定,可以有效提高机动车的安全性能和行驶质量。

二、检测项目和标准限值1. 车身结构检测车身结构检测主要包括车身刚度、车身稳定性和车身防撞性能等方面的评估。

根据相关标准,车身刚度应满足一定的要求,以确保车辆在行驶过程中的稳定性。

车身稳定性测试要求车辆在特定条件下进行急转弯和紧急制动等动作时,不浮现侧翻、滚动等危(wei)险情况。

车身防撞性能测试则要求车辆在碰撞时能够有效吸收和分散撞击力,保护车内乘员的安全。

2. 制动系统检测制动系统检测主要包括刹车踏板力度、制动灵敏度、制动距离等方面的评估。

刹车踏板力度要求车辆在制动过程中,踏板力度要适中,既不能过轻导致制动不及时,也不能过重影响驾驶者的操作感受。

制动灵敏度要求车辆能够在踏板力度合适的情况下,制动系统能够迅速响应,实现快速制动。

制动距离要求车辆在特定速度下,能够在规定的距离内停下来,以确保在紧急情况下的安全制动。

3. 转向系统检测转向系统检测主要包括转向灵便性、转向稳定性和转向精度等方面的评估。

转向灵便性要求车辆在转向过程中,转向系统能够灵便、顺畅地响应驾驶者的操作。

转向稳定性要求车辆在高速行驶和急转弯等情况下,转向系统能够保持稳定,不浮现失控的情况。

转向精度要求车辆在转向过程中,能够准确地按照驾驶者的指令进行转向,确保行驶的安全性和准确性。

4. 车灯照明系统检测车灯照明系统检测主要包括前照灯、后尾灯、转向灯、刹车灯等方面的评估。

前照灯要求车辆在夜间行驶时,能够提供足够璀璨的照明效果,确保驾驶者能够清晰地看到前方道路的情况。

后尾灯要求车辆在夜间行驶时,能够提供足够璀璨的照明效果,确保后方的车辆能够清晰地看到自己。

转向灯和刹车灯要求车辆在转向和制动时,能够及时、准确地发出信号,提醒其他车辆和行人注意。

Q/CC 长城汽车股份有限公司企业标准Q/CC JT098—2011代替 Q/CC JT098—2010汽车产品中有毒有害物质限量要求Requirements of concentration limits for certain hazardous substances in automotiveproducts2011-12-27发布2012-01-01实施标准文件更改状态记录前言本标准是对Q/CC JT098—2010《汽车产品中有毒有害物质限量要求》的修订。

本标准与Q/CC JT098—2010相比,主要差异如下:——删除了表1中“六价铬金属镀层”限值的要求(见第4章,2010版第4章);——增加了样品拆分原则,并调整了相关条款(见5.1、5.2、5.3,2010版5.1、5.2);——删除了“最小重量小于10 mg或者最小体积小于1.2 mm3非均值单元不用拆分,可直接检测”的要求(见5.2 c),2010版5.1 c));——修改了合格判定部分的内容(见第6章,2010版第6章);——修改了附录A豁免清单(见附录A,2010版附录A);——修改了附录B中表B.1定性试验方法的要求(见附录B,2010版附录B)。

本标准自发布实施之日起代替Q/CC JT098—2010。

本标准的附录A和附录B为规范性附录。

本标准由长城汽车股份有限公司技术研究院提出。

本标准由长城汽车股份有限公司技术研究院标准化科归口。

本标准由长城汽车股份有限公司技术研究院法规认证部负责起草。

本标准的主要起草人:李同春、刘新娟、宋艳岭、田少凯。

本标准所代替标准历次版本发布情况为:——Q/CC JT098—2008。

引言本标准是依据欧盟指令2000/53/EC(欧洲议会和理事会发布的关于报废车辆指令)、2011/37/EU (关于2000/53/EC指令附录II的修订决议)及Q/CC JT098—2010执行过程中遇到的问题,对Q/CC JT098—2010进行的修订。

车辆甲醛测试标准

目前,国内对车辆甲醛测试的标准主要有以下几项:

1. GB/T 27630-201X 《车内空气中苯、甲醛、甲苯测试方法》:该标准主要适用于乘用车、商用车和特种车辆等车内空气中苯、甲醛、甲苯的测试方法。

2. GB 18580-2017 《室内装饰装修材料限量》:该标准是对室

内装饰装修材料中各种有害物质的限量要求,其中包括甲醛的限量要求。

3. QC/T 890-2011 《新能源乘用车评价方法》:该标准是对新

能源乘用车整车辐射环境的评价方法,其中包括车内有害物质的测试要求。

这些标准主要关注车辆内部空气质量,特别是甲醛等有害物质的含量。

根据这些标准,车辆制造商需要对车辆内部空气质量进行测试,并确保符合相应的限量要求。

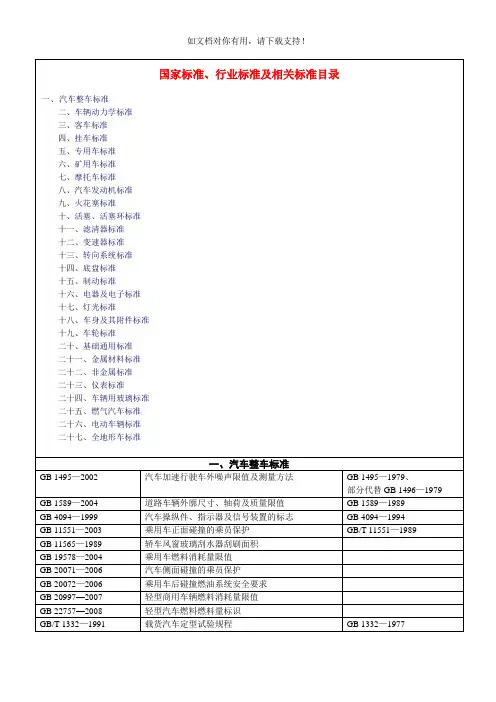

汽车整车试验方法标准第一部分试验方法通则仪表校正GB/T 12534-90汽车道路试验方法通则JIS D 1010-82汽车道路试验方法通则GB/T 12548-90汽车速度表,里程表检验校正方法JIS D 1011-82汽车速度表刻度检验方法SAE J 1059-84车速里程表试验规程SAE J 966-66测量轿车轮胎每英里转数试验方法SAE J 1025-73测量载货汽车轮胎每英里转数试验规程第二部分整车基本参数测量GB/T 12673-90汽车主要尺寸测量方法和测量汽车座椅适应性的装置ISO 4131-79轿车尺寸标注方法JIS D 0302-82汽车外廓尺寸测量方法SAE J 1100-84汽车尺寸标注NF R 18-005轿车尺寸标注方法DIN 70020/1汽车和挂车一般尺寸JB 4100-85轿车客厢内部尺寸测量方法JIS D 0301-82汽车内部尺寸测定方法JB 3983-85轿车行李箱测量参考体积的方法ISO 3832-76轿车行李箱测量参考体积的方法JIS D 0303-82轿车行李箱标准容积的测量方法NF R 18-003轿车行李箱测量参考体积的方法DIN ISO 3832轿车行李箱测量参考体积的方法GB/T 12674-90汽车质量(重量)参数测定方法GB/T 12538-90汽车重心高度测定方法GB/T 12540-90汽车最小转弯直径测定方法JIS D 1025-86汽车最小转弯半径试验方法JASO C 702-71最小转弯半径试验方法JASO Z 107-74连结车最小转弯半径试验方法SAE J 695-84汽车转向能力及转向偏移量测定SAE J 826-87用于确定第三部分动力性GB/T 12544-90汽车最高车速试验方法JIS D 1016-82汽车最高车速试验方法DIN 70020/3最高车速,加速度及其它术语定义和试验方法GB/T 12547-90汽车最低稳定车速试验方法GB/T 12543-90汽车加速性能试验方法JIS D 1014-82汽车加速试验方法SAE J 1491-85汽车加速度测量GB/T 12536-90汽车滑行试验方法JIS D 1015-76汽车滑行试验方法GB/T 12539-90汽车爬陡坡试验方法JIS D 1017-82汽车爬陡坡试验方法JIS D 1018-82汽车爬长坡试验方法GB/T 12537-90汽车牵引性能试验方法JIS D 1019-82汽车牵引试验方法GB/T 12535-90汽车起动性能试验方法JIS D 1021-82汽车起动试验方法第四部分经济性GB/T 12545-90汽车燃料消耗量试验方法JIS D 1012-82汽车燃料消耗量试验方法SAE J 1082-80汽车燃料经济性测量道路试验方法SAE J 1420-88载货汽车和客车燃料经济性试验(工程型)的技术报告SAE J 1376-82载货汽车和客车测定燃料经济性试验(工程型)NF R 11-502轿车燃油常规消耗量的测定方法DIN 70030/1汽车燃料消耗量的测定(轿车)DIN 70030/2汽车燃料消耗量的测定(载货汽车和大客车)SAE J 1264-86联合RCCC/SAE燃料消耗试验规程在用汽车短途试验1类型SAE J 1321-86联合TMC/SAE燃料消耗试验规程II类型SAE J 1256-80燃料经济性-道路试验规程-冷起动和暖机经济性第五部分视野除霜,除雾洗涤会车光束倾斜角随载荷变化的测量GB 11562-89轿车驾驶员前方视野JASO Z 102-76驾驶员视野试验方法SAE J 1050a-77驾驶员视野的描述和测量ISO 4513-78视野-驾驶员眼睛位置-眼椭圆确定方法JIS D 0021-84汽车驾驶员眼范围JSAO Z 008-76轿车驾驶员眼范围JSAO Z 011-78载货汽车驾驶员眼范围SAE J 941-85汽车驾驶员眼睛范围JASO Z 106-82汽车间接视野试验方法SAE J 834a-67轿车后视野GB/T 11563-89汽车H点确定程序ISO 6549-80道路车辆确定H点的程序JIS D 0024-85汽车H点的确定方法JASO Z 009-82H点和R点的确定方法NF R 10-102汽车确定H点的程序JB 3599-84轿车风窗玻璃除霜系统试验方法ISO 3468-89轿车风窗玻璃除霜系统试验方法SAE J 902-84轿车风窗玻璃除霜系统SAE J 381-84风窗玻璃除霜系统试验方法(载货车,客车及多用途车辆)ISO 5898-87轿车后窗除霜系统试验方法NF ISO 5898轿车后窗除霜系统试验方法JB 3600-84汽车风窗玻璃除雾装置试验方法ISO 3470-89轿车风窗玻璃除雾系统试验方法ISO 5897-87轿车后窗除雾系统试验方法SAE J 953-84轿车后窗除雾系统NF ISO 5897轿车后窗除雾系统试验方法GB 11565-89轿车风窗玻璃刮水器刮刷面积SAE J 903c-73轿车风窗玻璃雨刮系统SAE J 198-71载货汽车,客车和多用途车辆风窗玻璃刮水器ISO 6255-87轿车后窗清洗和擦拭系统试验方法JB 3921.2-85汽车风窗玻璃电动洗涤器试验方法ISO 3469-89轿车风窗玻璃清洗系统试验方法SAE J 942b-72轿车风窗玻璃洗涤系统NF R 14-503轿车后窗清洗和擦拭装置试验方法ISO 4182-86会车光束倾斜角随载荷变化的测量NF R 13-650道路车辆会车光束倾斜角随载荷变化的测量第六部分制动性JIS D 0210-85汽车制动试验方法通则JASO C 446-79制动通则GB/T 12676-90汽车制动性能试验方法ZB T 24007-89汽车制动系结构,性能及试验方法ISO 6597-80轿车制动系制动性能的测定方法JIS D 1013-82汽车制动试验方法JASO C 402-79轿车行车制动器实车试验方法JASO C 404-81货车及客车行车制动器实车试验方法JASO C 501-77连结车行车制动器实车试验方法JASO C 422-74轿车,挂车连结时制动器实车试验方法SAE J 843-73轿车与轻型载货汽车制动系统道路试验规程SAE J 880-80制动系统额定功率试验规程(商用车辆)SAE J 134-79轿车和轻型货车的汽车列车制动系统道路试验规程SAE J 786a-78载货汽车,客车和汽车列车制动系统道路试验规程SAE J 299-80制动距离试验规程JASO C 417-83轿车行车制动器强度实车试验方法JASO C 420-77货车,客车行车制器强度实车试验方法SAE J 229-80轿车行车制动器结构完整性试验规程额定总重超过10000磅(4500公斤)的车辆行车制动系统结构完SAE J 294-78整性试验规程JASO C 416-71轿车行车制动器使用性能试验方法JASO C 445-80行车制动器使用性能试验方法(货车,客车及连结车)SAE J 201-76轿车和轻型载货汽车行车制动器使用性能试验规程SAE J 1250-82总重超过4500公斤(10000磅)汽车行车制动器性能试验规程JASO C 430-75空气制动器试验方法JASO C 432-75空气及真空助力制动器试验方法SAE J 982-80载货汽车,牵引车和挂车行车制动系统气压和时间指标试验规程ISO 3854-76旅居挂车和轻型挂车真空制动反应时间的测量JASO C 438-76行车制动器模拟下坡试验方法SAE J 1247-80模拟山区制动性能的试验规程SAE J 1489-87重型载货汽车和客车缓速器下坡制动试验规程JASO C 454-83轿车直线前进制动时方向稳定性试验方法JASO C 455-83排气缓速器实车试验方法SAE J 225-80商用车辆制动系统扭矩平衡试验规程GB 12594-92汽车防抱制动系统性能要求和试验方法SAE J 46-84车轮滑移制动控制系统道路试验规程ISO 7975-85转向制动开环试验规程JASO C 425-75轿车,挂车连结时曲线制动试验方法JASO C 506-71连结车曲线制动试验方法DIN ISO 7975道路车辆转向制动开环试验规程JASO C 424-74行车制动器实车台架试验方法JASO C 439-76应急制动器实车试验方法JB 4020-85汽车驻车制动试验方法JASO C 428-75驻车制动器试验方法SAE J 360-71机动车辆坡道驻车性能试验规程SAE J 1452-85挂车坡道驻车性能试验规程JASO C 447-79驻车制动器实车强度试验方法第七部分噪声排放电波干扰GB 1496-79机动车辆噪声测量方法QC/T 58-93 ISO 362-81汽车加速行驶车外噪声测量方法道路车辆汽车加速行驶噪声测量(工程法)JIS D 1024-82汽车车外噪声试验方法JASO Z 101-83车外噪声试验方法SAE J 1470-87车辆加速行驶噪声测量SAE J 1030-87轿车和轻型载货汽车最大噪声级SAE J 986-87轿车和轻型载货汽车噪声级SAE J 366-87重型载货汽车和公共汽车外部噪声级DIN ISO 362道路车辆加速行驶噪声测量(工程法) QC/T 57-93汽车匀速行驶车内噪声测量方法 ISO 5128-80车内噪声测量方法 JASO Z 111-83车内噪声试验方法 SAE J 1477-86轻型汽车内部噪声测量 DIN ISO 5128车内噪声测量 ISO 5130-82道路车辆静止噪声测量方法 JIS D 1026-87汽车静止噪声试验方法 SAE J 1169-87轻型车静止状态下排气噪声的测量 SAE J 1096-87重型载货汽车静止外部噪声测量 DIN ISO 5130道路车辆静止噪声测量方法 ISO 7188-85轿车在城市运行条件下噪声的测量 GB 3845-83汽油车怠速污染物测量方法 GB 3846-83柴油车自由加速烟度测量方法 GB 11642-89轻型汽车排气污染物测试方法 ISO 3929-76汽车怠速时排气中一氧化碳浓度的测定 JIS D 1028-83汽车怠速排气中一氧化碳的测定方法 NF R 10-108怠速时排气中一氧化碳浓度的测定 SAE J 171-82用密闭仓技术测定轿车和轻型货车的汽油蒸发的有害气体 JASO E 005汽油车蒸发气体的测定方法 SAE J 1045-75测量车辆加注燃油排放物的仪器设备和方法 JB 3093-82汽车无线电干扰允许值和测量方法 车辆,机动船和火花点火发动机驱动装置无线电干扰特性的测量GB 6279-86方法及允许值 JASO D 002-84汽车电波噪声的测量方法 SAE J 551-85车辆和器械电磁辐射的性能及测量方法 (30-1000MHZ ) SAE J 1338-8110KHz-18KHz 电场开放场整车辐射敏感度 ISO 6969-81声响信号装置装车后的试验 NF R 14-313声响信号装置装车后的试验 第八部分碰撞保护 GB 11382-89客车前保险杠效能试验方法 正面固定式障壁碰撞试验 SAE J 980a-71轿车保险杠评价试验规程 SAE J 978-67汽车保险杠千斤顶举升试验规程 GB 11553-89汽车正面碰撞时对燃油泄漏的规定 ISO 3437-75撞车后燃油渗漏量的确定 JIS D 1042-84轿车碰撞时燃料泄漏的测定方法 DIN ISO 3437撞车后燃油渗漏量的确定 NF R 10-210撞车后燃油渗漏量的确定 JASO B 301-84轿车燃料系统安全性试验方法 ISO 3560-75正面固定式障壁碰撞试验方法JIS D 1060-82轿车前面,后面碰撞试验方法JASO Z 103-83轿车固定障壁前面碰撞试验方法SAE J 850-80障壁碰撞试验DIN ISO 3560正面固定式障壁碰撞试验方法NF R 10-201正面固定式障壁碰撞试验方法GB/T 11557-89防止汽车转向机构对驾驶员伤害的规定JIS D 1061-85轿车转向操纵系统冲撞试验方法JASO C 714-84轿车正面碰撞转向盘后移试验方法ISO 3984-82轿车移动式障壁后部碰撞的试验方法JASO Z 105-83轿车移动障壁后面碰撞试验方法SAE J 972-80移动障壁碰撞试验DIN ISO 3984轿车移动障壁后部碰撞试验方法ISO 3784-76碰撞试验中碰撞速度的测量NF R 10-211碰撞试验中碰撞速度的测量GB 11381-89客车顶部静载试验方法JASO B 104-75轿车车顶强度试验方法SAE J 374-80轿车车顶强度试验规程SAE J 996-80倒置汽车坠落试验规程JASO B 103-73轿车侧门强度试验方法JASO Z 104-71轿车倾翻试验方法DIN ISO 3208对轿车内部凸起物的评价ISO 2958-73轿车的外部防护AE J 260-80S车辆后下部防护试验规程GB 11566-89汽车外部凸岀物JASO B 004-84轿车外部凸起物处理GB 11552-89汽车内部凸岀物ISO 3208-74对轿车内部凸起物的评价JASO B 003-83轿车内部凸起物处理第九部分操纵稳定性行驶平顺性GB 6323-86汽车操纵稳定性试验方法JASO C 706-73蛇形性能试验方法JASO C 709-76轿车,轻型挂车连结时蛇形行驶性能试验方法ISO 7401-88侧向瞬态响应试验方法ISO/TR 8725-88道路车辆单周正弦输入时瞬态开环响应试验方法ISO/TR 8726-88道路车辆伪随机转向输入时瞬态开环响应试验方法JASO Z 110-83轿车脉冲输入瞬态响应试验方法JASO C 704-71转向操舵力试验方法ISO 4138-82道路车辆稳态圆周试验规程JASO C 703-71轿车转向性能试验方法JASO C 708-76轿车,轻型挂车连结时转向性能试验方法DIN ISO 4138道路车辆稳态圆周试验规程JASO C 705-72静态操舵力试验方法ISO/TR 3888-75急剧移线行驶的试验规程JASO C 707-76轿车,轻型挂车连结时移线性能试验方法JASO Z 108-76轿车侧风稳定性试验方法GB 4970-85汽车平顺性随机输入行驶试验方法GB 5902-86汽车平顺性脉冲输入行驶试验方法SAE J 1490-87载货汽车行驶平顺性测量和图示方法SAE J 1252-81载货汽车和客车风洞试第十部分舒适性密圭寸性通过性GB/T 12782-90汽车采暖性能试验方法SAE J 638-82机动车暖风装置试验规程GB/T 12546-90汽车隔热通风试验方法GB/T 12781-91汽车供油系气阻试验方法GB/T 12542-90汽车发动机冷却系冷却能力道路试验方法SAE J 1393-84公路用载货汽车冷却试验规程GB/T 12478-90客车防尘密封性试验方法GB/T 12480-90客车防雨密封性试验方法GB/T 12541-90汽车地形通过性试验方法JIS D 1020-82汽车砂地试验方法第^一部分可靠性使用性耐久性GB/T 12678-90汽车可靠性行驶试验方法GB/T 12679-90汽车耐久性行驶试验方法JIS D 1023-82汽车解体检查方法GB/T 12677-90汽车技术状况行驶检查方法JIS D 1022-82汽车行驶试验方法SAE J 1143a-78被牵引车/牵引车连接装置试验规程(轿车和轻型载货车)盛年不重来,一日难再晨。