插针罩注射模模具设计

- 格式:doc

- 大小:673.00 KB

- 文档页数:24

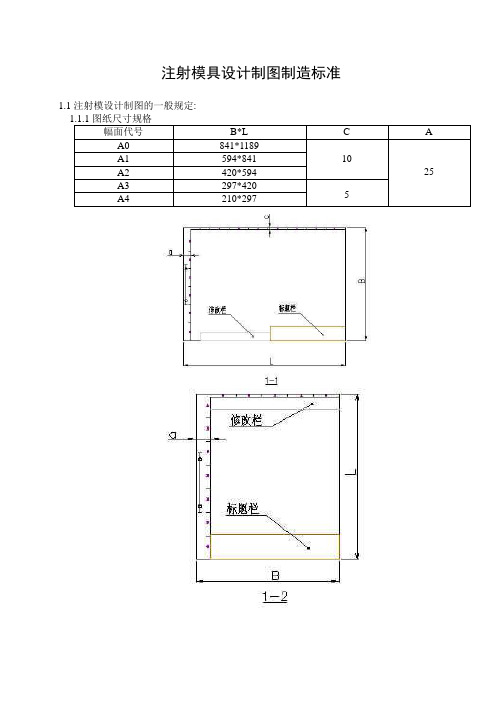

注射模具设计制图制造标准1.1注射模设计制图的一般规定: 1.1.1图纸尺寸规格幅面代号 B*L C A A0 841*1189 1025A1 594*841 A2 420*594 A3 297*420 5A4210*297标题栏标准格式见附图1-1a、1-1b,请严格按此标准格式执行。

见下图,标题栏要求填写齐全,签名要用正楷。

1.1.2 图纸比例的表示方法为A:BA.:在图纸上绘画之尺寸,B:物件的真实尺寸例:图纸比例缩小—— 1 :2图纸比例相同—— 1 :1图纸比例放大——5 :1注意:绘图设计时必须采用1:1,而出图时装配图必须1 :1打印,零件图应根据实际需要缩放打印,原则是能清晰表达示图。

1.1.3线段分类根据公司自行开发的R14(A1)列出不同的线段种类及其应用如下表线段类别线宽名称R14所在层R14颜色用途B 实线0、2、3 白、黄、绿表示物体可见轮廓b/3 虚线 5 深蓝、浅蓝不可见轮廓b/3 细实线灰、浅蓝尺寸线,尺寸界线、剖面线b/3 细点画线 1 红轴线、对称中心线b/3 波浪线灰断裂处的边界线、视图和剖视的分界线b/3 双折线灰断裂处的边界线b 粗点线0 白表达物体有特殊要求的部分b/3 双点线 4 浅蓝假想物体,夹具的定位位置和定位物件1.5b 粗实线插穿、碰穿模架基准边的面轮廓线,线切割轮廓线1)图线宽度:粗实线定为b:0.3-0.35mm宽2)图线画法:同一图样中,同类图线宽度应一致。

虚线点画线及双点画线的线段长度和间隔各自大致相等1.1.4文字的使用1)尺寸文字字高定为3.5mm,(箭头尺寸定为2.0)公差值文字字高2~3 mm2)其它文字字高定为3.5或5.0 mm,优先使用5.03)字体为R14开发型Romans字体4)文字尺寸不得有任何重叠现象1.1.5投影方法因公司客户多为日本客户,所以参照JISZ8315标准,公司制图投影方法采用国际标准中第三角投影方法,而非国标常用的第一角投影方法1.1.6图纸更新如图纸发出后,图纸有所更改,须将图纸更新及重新发放。

注射模设计步骤及实例注射模是用于制作注射器、针筒等医疗设备的模具。

模具的制作是一个复杂而精细的过程,需要经历多个步骤。

下面将详细介绍注射模的设计步骤及实例。

1.确定需求:在开始设计之前,首先需要与客户充分沟通,了解客户的需求和要求,包括产品的形状、尺寸、材料等。

同时还需要了解注射模的使用环境和功能要求,以确保设计出符合实际需要的模具。

2.绘制初步草图:在了解客户需求的基础上,设计师将根据实际情况绘制初步草图。

这个过程需要考虑到模具的整体结构、零件的尺寸和形状等。

设计师可以使用CAD等软件进行绘图,以便对模具的设计进行更好的规划和控制。

3.模具分析:在绘制初步草图之后,设计师需要进行模具分析。

这个过程包括识别和解决可能出现的问题,比如材料选择、产品的易变形部位等。

同时,还需要对模具进行结构分析,确保模具的稳定性和可靠性。

4.详细设计:在完成模具分析之后,设计师将开始进行详细设计。

这个过程需要考虑到模具的每个零件的制造和组装过程。

设计师需要了解材料的特性,选择合适的工艺和加工方法,并进行每个零件的细节设计。

5.制造模具:在完成详细设计之后,设计师需要将设计图纸交给模具制造厂家进行加工和制造。

制造过程需要使用各种加工设备,比如车床、铣床等,对模具的零件进行加工。

在制造过程中,需要进行严格的质量控制,确保每个零件的精度和质量。

6.装配和调试:在完成模具的制造之后,需要对模具进行装配和调试,以保证模具的正常运行。

这个过程包括将各个零件按照设计要求进行组装,并对模具进行调整和测试。

在调试过程中,需要确保模具的各个部分和功能都正常运作。

7.试模和样品确认:在完成装配和调试之后,需要进行试模和样品确认。

试模是指将模具放入注射机进行注射,获得产品样品,并对产品进行检验。

样品确认是指客户对样品进行验收,并根据需要提出修改要求。

8.修改和改进:根据客户的反馈和需求,设计师需要对模具进行修改和改进。

这个过程包括根据样品确认的结果,对模具的设计进行修改,以提高模具的性能和使用效果。

毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日指导教师评阅书评阅教师评阅书教研室(或答辩小组)及教学系意见1 引言模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

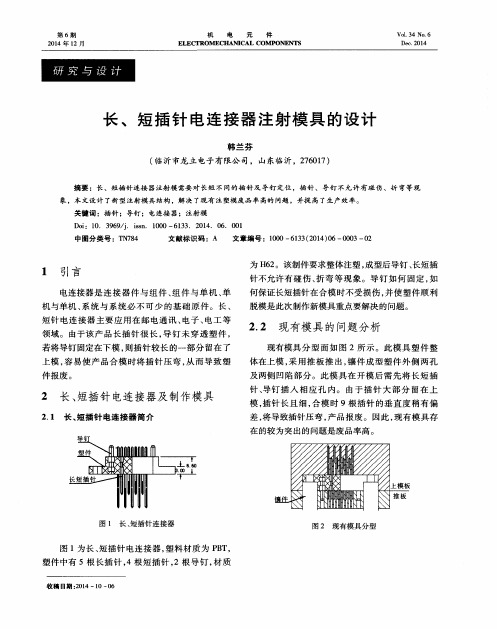

模具毕业设计103注射模的结构设计注射模具是工业制造过程中使用最广泛的一种模具,其设计结构直接影响到注射产品的质量和生产效率。

本文将详细介绍注射模具的结构设计,包括模具的结构要求、主要零件设计和结构优化。

一、模具的结构要求1.注射模具的结构要具有良好的刚性和稳定性,以确保模具在注射过程中不发生变形和振动,影响产品的精度和表面质量。

2.注射模具的结构要便于装卸、维修和保养,以提高模具的使用寿命和工作效率。

3.注射模具的结构要尽可能简单,以降低模具的制造成本和维修成本。

二、注射模具的主要零件设计1.模具基座:模具基座是支撑模具的主要部件,其结构要具有足够的刚性和稳定性。

为了方便模具的安装和调整,模具基座通常采用箱式结构,并设置有调整螺栓。

2.模板:模板是注射模具的主要部件,其上安装有注射模具的零件和导向机构。

模板的结构要求平整度高、刚性好,并配有合适的冷却系统,以确保注射过程中的热平衡。

3.滑块和导柱:滑块和导柱是注射模具中重要的导向和定位部件。

滑块通常用于实现中空或复杂形状的注射产品,其结构要求刚性好、耐磨损,并具有良好的导向性能。

导柱负责注射模具的下模板与上模板的定位,其结构要求尺寸精确、表面光洁,并配有合适的润滑系统。

4.模芯和模腔:模芯和模腔是注射模具成型部件的关键零部件,直接决定了注射产品的形状和尺寸。

模芯和模腔的设计要考虑到材料的选用、热处理和表面处理等因素,以提高模具的耐用性和工作精度。

三、注射模具的结构优化为了进一步提高注射模具的生产效率和产品质量,可以采取以下措施进行结构优化:1.采用优质材料:选择适当的模具材料,具有良好的强度和耐磨性,以提高模具的使用寿命和工作精度。

2.优化冷却系统:合理设置注射模具的冷却系统,以提高注射过程中的热平衡,减少产品变形和缩水现象。

3.降低模具重量:通过优化模具结构和采用轻量化材料,来减轻模具的重量,降低模具的惯性和振动,提高注射产品的精度和表面质量。

毕业论文(设计)论文(设计)题目:台灯灯座注射模具设计与制造系别:机械工程系专业:机电一体化班级: 02机电(2)姓名:学号: 110203202指导老师:池寅生完成时间: 2005年6月目录摘要、关键词 (1)序言 (2)一、塑件的工艺性分析 (3)二、确定成型设备选择与模塑工艺规程编制 (4)三、注射模的结构设计 (7)四、注射模设计的尺寸计算 (11)五、注射机有关参数的校核 (12)六、注射模主要零件加工工艺规程的编制 (13)心得体会 (15)参考文献 (15)摘要本课题以灯具厂的灯座产品为模具设计的对象,通过对该产品的材料,尺寸精度,表面质量以及结构工艺性等方面的分析,确定成型模具的种类。

成型设备的规格和型号。

编制塑件的模型成型工艺,并进一步对该灯具的注射模结构进行设计。

编制了该注射模主要零件的加工工艺。

关键词灯座注射模具模具设计模具制造工艺序言毕业设计是我们学完了大学的全部基础课、技术基础课以及专业课,以后进行的最后一个极为重要的实践性环节,是我们综合运用所学的基础理论基本知识和基本技能去解决专业范围的工程技术问题,而进行的一次基本训练。

因此,它在我们三年的大学生活中占有重要的地位。

就我个人而言,我希望通过这次课程设计对自己未来将从事的工作进行一次适应性的训练;从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

台灯灯座注射模具设计与制造在现代工业生产中,60%-90%的工业产品都涉及到模具设计和模具制造,本课题以塑料模中的注射模为设计对象,选用台灯灯座为毕业设计实例,其目的是对注射模具设计的全过程有一个总体的认识,通过典型的设计实例,掌握一定的塑料模具设计与制造的方法。

序言毕业设计是我们学完了大学的全部基础课,技术基础课以及专业课以后进行的是最后一个极为重要的实践性环节,是我们综合运用所学的基础理论,基础知识和基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

防护罩注射模具设计目录1. 塑件的工艺分析 (3)1.1塑件的成型工艺性分析 (3)1.1.1 塑件材料ABS的使用性能 (3)1.1.2 塑件材料ABS的加工特性 (4)1.2 塑件的成型工艺参数确定 (4)2 模具的基本结构及模架选择 (5)2.1 模具的基本结构 (5)2.1.1 确定成型方法 (5)2.1.2 型腔布置 (5)2.1.3 确定分型面 (5)2.1.4 选择浇注系统 (6)2.1.5 确定推出方式 (6)2.1.6 侧向抽芯机构 (7)2.1.7 模具的结构形式 (7)2.1.8 选择成型设备 (7)2.2 选择模架 (8)2.2.1 模架的结构 (8)2.2.2 模架安装尺寸校核 (9)3 模具结构、尺寸的设计计算 (9)3.1 模具结构设计计算 (9)3.1.1 型腔结构 (9)3.1.2 型芯结构 (10)3.1.3 斜导柱、滑块结构 (10)3.1.4 模具的导向结构 (10)3.1.5 结构强度计算(略) (10)3.2 模具成型尺寸设计计算 (10)3.2.1 型腔径向尺寸 (10)3.2.2 型腔深度尺寸 (11)3.2.3 型芯径向尺寸 (11)3.2.4 型芯高度尺寸 (12)3.3 模具加热、冷却系统的计算 (12)3.3.1 模具加热 (12)3.3.2 模具冷却 (12)4. 模具主要零件图及加工工艺规程 (13)4.1 模具定模板(中间板)零件图及加工工艺规程 (13)4.2 模具侧滑块零件图及加工工艺规程 (15)4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (15)5 模具总装图及模具的装配、试模 (16)5.1 模具总装图 (16)5.2 模具的安装试模 (18)5.2.1 试模前的准备 (18)5.2.2 模具的安装及调试 (18)5.2.3 试模 (19)5.2.4 检验 (19)1. 塑件的工艺分析1.1塑件的成型工艺性分析塑件如图1所示。

目录1 绪论 (1)1.0来源背景 (1)1.1目的 (1)1.2要求 (1)1.3实际意义 (2)1.4主要设计内容 (2)2原始资料 (2)2.1塑料制品产量和生产要求 (2)2.2塑料品种牌号 (2)2.3制品图样 (3)2.3.1具体尺寸及要求如图2.1 (3)2.3.2根据制品尺寸几何形状进行分析 (3)2.3.2.1 尺寸及公差 (3)2.3.2.2塑料制品的形状 (3)2.3.2.3塑料制品的壁厚 (3)2.3.2.4脱模斜度 (4)2.4 塑料制品成型性能 (4)3 基本参数 (4)3.1注射机选择 (4)3.2模具型腔数目的计算 (5)3.2.1 计算原理 (5)3.2.3型腔数目确定 (6)3.3 模架选择 (6)4 成型零件尺寸及结构 (7)4.1聚苯依稀的收缩率(S) (7)4.2 大型芯尺寸及结构设计 (7)4.2.1 大型芯径向尺寸计算利用公式 (8)4.2.2 大型芯高度尺寸 (8)4.3 侧型芯尺寸及结构设计 (8)4.3.1 侧型芯径向尺寸计算利用公式 (8)4.3.2 侧型芯深度尺寸 (8)4.4 型腔尺寸及结构设计 (9)4.4.1 型腔径向尺寸,利用公式 (9)4.4.2 型腔高度尺寸,利用公式 (9)4.4.3 型腔结构 (9)4.4.4 型腔底厚、壁厚计算 (9)4.4.5 底厚计算 (10)5 模具结构 (10)5.1制品小孔成型结构 (10)5.1.1 侧向分型与抽芯结构设计 (10)5.1.2 抽芯距离的确定 (11)5.1.3 抽芯力的计算 (11)6 浇注系统 (13)6.1 概述 (13)6.2浇注系统的设计 (14)7模具与成型机械关系的校核 (15)7.1制品及流道体积 (16)7.1.1 制品体积 (16)7.1.2 流道体积 (16)7.1.3分流道体积 (16)7.2注射机的校核 (17)8 推出机构 (18)8.1 概述 (18)8.2推出机构 (19)9 导向支承紧固复位机构 (19)9.1 导向机构 (19)9.2支承零件 (19)9.3 紧固件及其他附件 (19)9.3.1 上模部分 (19)9.3.2 下模部分 (20)10 冷却系统 (20)结束语 (20)参考文献 (21)插针罩(SMBS-02)注射模模具设计摘要《插针罩(SMBS – 02)注射模》是编写者两个月以来所编写的毕业设计说明书。

主要介绍:注射模的整个过程,包括成型零部件、推出机构、流道等一些设计。

在论文书写过程中,通过一个月的时间对原始资料进行搜集,充分考虑模具的各种结构并和指导老师及同学之间进行讨论,最终选择了论文所写的模具结构。

本论文的资料大多是编写者结合三年所学的各方面的理论知识完成的,包括机械制图、公差与配合、工程力学、机械设计、注射模具成型、工程材料等;一部分是通过查手册所得;还有少部分是同学之间的交流和自己三年的实习总结。

关键词:三板式、点浇口、侧抽芯1绪论1.0来源背景插针罩(SMBS-02)为PA1010塑料制品,采用注塑模成型,这种制品结构比较简单,但具有侧孔结构,在模具设计的注重考虑这一问题。

1.1目的通过本课题的设计,能够懂得模具的整个设计过程及综合性的掌握本专业知识,能够掌握Pro/E、CAD、Word等软件的操作方法。

1.2要求设计本课题的要求的理论联系实际。

在学习好相关的设计理论知识的同时,还必须了解实践操作。

另外,设计的模具首先要能制造出来,还要有一定的使用价值。

1.3实际意义通过本课题的设计,可以更好的掌握模具的整个设计过程。

在设计过程中,定会遇到许多以前没有遇到的问题,有问题就会促使自己想尽一切办法去解决,从中获得一定的知识。

把整个设计做完之后,就会对知识有个系统的了解。

另外,通过对Pro/E、CAD、Word等软件的操作,可以有更好、更熟练的操作技能。

这些工作对我以后的人生将是一笔大财富。

1.4主要设计内容本课题的饿设计主要包括成型零件的设计,流注系统设计,侧向抽芯与侧向分型的设计,导向及定位部分的设计,推出复位部分的设计,紧固件的设计,模具结构的整体设计,工艺过程的编导。

2 原始资料2.1塑料制品产量和生产要求根据图纸要求,此制品为小批量生产,在生产要求上不是很高,所以在模具设计时应力求结构简单,但要能达到制品的各种要求。

2.2塑料品种牌号此制品要求的材料为聚酰胺,牌号为PA1010。

聚酰胺是无色,透明并有光泽的非结晶型的线型结构的高聚物,流动性好,其原料来源广泛,石油工业的发展促进了聚苯乙烯大规模的生产。

2.3制品图样2.3.1具体尺寸及要求如图2.1图 2.12.3.3根据制品尺寸几何形状进行分析2.3.2.1 尺寸及公差从制品所给的尺寸及公差查《塑料模塑成型技术》表3-7为4级精度等级,查表3-8得4级精度等级为一般精度,从经济方面考虑,在模具设计时模具精度等级也应设计成一般精度等级。

2.3.2.5塑料制品的形状如图1.1,此制品为圆形制品,具有一小孔,所以在设计时着重是侧抽芯机构。

2.3.2.6塑料制品的壁厚由图1.1可知,此制品壁厚为4mm。

拐角处壁厚不均匀,它会固化或冷却速度的不同引起收缩不均匀,从而在制品内部产生内应力。

因此在模具设计时要进行冷却系统的设计及适应选择浇口。

2.3.2.7脱模斜度所设计的制品没有脱模斜度,即脱模斜度为零,这样制品对型心的包紧力大,脱模时较有脱模斜度的难,生产时可喷涂脱模剂。

2.4 塑料制品成型性能聚酰胺成型性能优良,硬度、耐磨性和润滑性很突出,并且有很好的耐冲击性,其吸水性小,成型前可不进行干燥,收缩小,制品尺寸稳定,比热容小,可很快加热塑化,塑化量较大,故成型速度快,生产周期短,可进行高速注射;流动性好,可采用注射、挤出、真空等各种成型方法。

但注射成型时应防止溢料,应控制成型温度,压力和时间等工艺条件,以减少内应力。

故设计成型零件时要注意配合间隙的选择,并且设计冷却水道以控制温度变化情况。

3 基本参数3.1 注射机选择根据制品结构选择立式注射机,查表《塑料制品及其成型模具设计》0.10初步选用SZ-100/60立式注射机,主要参数如表3.1表3.13.2模具型腔数目的计算3.2.1 计算原理通常注射机的实际注射量为注射机最大注射量的80﹪,即V实 = Vmax×80﹪ (3-1) 式中 V实 ---- 制品实际所需注射量,单位cm3。

Vmax ---- 注射机最大注射量,单位 cm3。

由表3.1 Vmax=60cm3所以 V实=48cm33.2.2 制品体积制品的结构及尺寸如图2.1,体积如下式计算,V制= ×122×36- ×82×32+14×4×20+ ×32×4=5.02cm33.2.4型腔数目确定制品数目用n表示,利用下列公式进行计算,n= V实/V制=48/5.02=9.5通过计算可以设计八个型腔。

因此制品为小批量生产,暂设计型腔数目为两个。

3.3 模架选择型腔数目为四个,设计为四方布排,根据制品尺寸大小及型腔数目,查表《模具标准应用手册》表6-15初步选用200×200模架具体结构如图3.1(a)、3.1(b)图3.1 (a)图3.1 (b)4 成型零件尺寸及结构4.1聚苯依稀的收缩率(S)查《塑料制品及其成型模具设计》表0.1聚苯乙烯的收缩率范围为0.6-0.8﹪,换算成平均收缩率Scp﹪Scp﹪=(0.5﹪+4.0﹪)/2=2.25﹪4.2 大型芯尺寸及结构设计图 4.10.4.2.1 大型芯径向尺寸计算利用公式L M =[l s (1+S c p ﹪)+43△] 0zδ将数值代入计算L M =[16(1+2.25%)+43×0.8] 0zδ=16.790270. 4.2.2 大型芯高度尺寸H m = [h s (1+S cp %)+32△] 0zδ将数值代入计算Hm = [36(1+2.25%)+32×1.04] 0zδ=18.270350.4.3 侧型芯尺寸及结构设计4.3.1 侧型芯径向尺寸计算利用公式L M =[l s (1+S c p ﹪)+43△] 0zδ将数值代入计算L M =[4(1+2.25%)+43×0.8] 0zδ=3.890270. 4.3.2 侧型芯深度尺寸H m = [h s (1+S cp %)+32△] 0zδ将数值代入计算Hm= [4(1+2.25%)+32×1.04] 0z δ=4.270350.4.4 型腔尺寸及结构设计 4.4.1 型腔径向尺寸,利用公式L M =[l s (1+S c p ﹪)-43△]zδ+0将数值代入计算L M =[24(1+2.25﹪)-43×0.96]39600.+=23.573200.+4.4.2 型腔高度尺寸,利用公式H m = [H s (1+S cp %)-32△] z δ+0将数值代入计算H m = [40(1+2.25%)-32×1.2]3210.+=39.92400.+4.4.3 型腔结构简单,采用整体式凹模,这种结构成形的制品质量较好,加工方便,并且就加工在型腔板上,与型腔板构成一体。

4.4.4 型腔底厚、壁厚计算1 按刚度校核侧壁厚度,利用公式t=r[[][]111+μΓΡδΕΓΡδΕμ (4-8)代入计算得 t=0.84 mm2 按强度计算,利用公式t=r([][]12Ρδδ代入计算t= 2.58 mm 取较大值2.58mm 。

4.4.5 底厚计算按刚度计算 h=3.46mm 按强度计算 h=5.2mm 取较大值5.2mm 。

5 模具结构模具结构主要由以下部分组成:成型部分、侧向分型及抽芯部分、支承部分、推出机构、浇注系统、导向部分、紧固定位部分、冷却排气系统。

在模具设计过程中,主要考虑塑料怎样进料,制品怎样成型、制品怎样脱出。

从设计的制品结构来说,主要是侧孔的成型与脱出。

5.3制品小孔成型结构5.1.1 侧向分型与抽芯结构设计本模具中,制品侧壁上有与开模方向不同的侧向孔,阻碍制品成型结构的直接脱模,因此需将成型侧孔的成型零件做侧向运动,需做成侧型芯,然后在再从模具中推出制品,完成侧型芯的抽芯与复位的机构称为侧向分型抽芯机构。

5.1.2 抽芯距离的确定抽芯距离指的是侧型芯从成型位置抽到不妨碍制品取出位置时,侧型芯在抽拔方向所移动的距离,抽芯距一般应大于制品侧孔深度或凸台高度2~3mm。

即:= h + (2~3) mmS抽S——抽芯距抽h——制品最大侧孔深度∵h=4= 4+ (2~3) =6~7mm∴S抽5.1.3 抽芯力的计算塑料制品在冷凝收缩时,对侧型芯产生包紧力,抽芯机构所需的抽芯力,必须克服包紧力所引起的抽芯阻力及抽芯机构机械滑动时的摩擦力,才能把活动型芯拔出。