齿轮蜗杆计算

- 格式:doc

- 大小:380.50 KB

- 文档页数:9

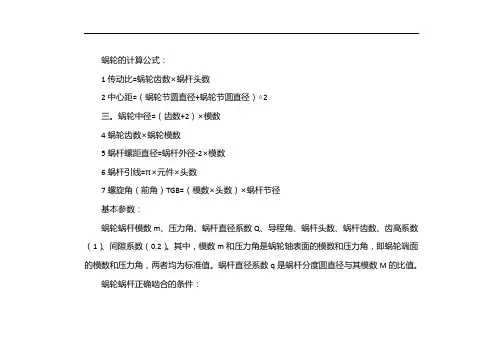

蜗轮的计算公式:1传动比=蜗轮齿数×蜗杆头数2中心距=(蜗轮节圆直径+蜗轮节圆直径)△2三。

蜗轮中径=(齿数+2)×模数4蜗轮齿数×蜗轮模数5蜗杆螺距直径=蜗杆外径-2×模数6蜗杆引线=π×元件×头数7螺旋角(前角)TGB=(模数×头数)×蜗杆节径基本参数:蜗轮蜗杆模数m、压力角、蜗杆直径系数Q、导程角、蜗杆头数、蜗杆齿数、齿高系数(1)、间隙系数(0.2)。

其中,模数m和压力角是蜗轮轴表面的模数和压力角,即蜗轮端面的模数和压力角,两者均为标准值。

蜗杆直径系数q是蜗杆分度圆直径与其模数M的比值。

蜗轮蜗杆正确啮合的条件:在中间平面,蜗杆和蜗轮的模数和压力角分别相等,即蜗轮端面的模数等于蜗杆轴线的模数,即标准值。

蜗轮端面的压力角应等于蜗杆的轴向压力角和标准值,即==M。

当蜗轮的交角一定时,必须保证蜗轮和蜗杆的螺旋方向一致。

蜗轮结构通常用于在两个交错轴之间传递运动和动力。

蜗轮相当于中间平面上的齿轮和齿条,蜗杆和螺钉的形状相似。

分类这些系列大致包括:1。

Wh系列蜗轮减速器:wht/whx/whs/whc2;CW系列蜗轮减速器:CWU/CWS/cwo3;WP系列蜗轮减速器:WPA/WPS/WPW/WPE/wpz/wpd4;TP系列包络蜗轮减速器:TPU/TPS/TPA/tpg5;PW型平面双包环面环面蜗杆减速器;另外,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动、环形蜗杆传动和斜蜗杆传动。

[1]组织特征1该机构比交错斜齿轮机构具有更大的传动比。

2两轮啮合齿面间存在线接触,其承载能力远高于交错斜齿轮机构。

三。

蜗杆传动相当于螺旋传动,即多齿啮合传动,传动平稳,噪音低。

4当蜗杆的导程角小于啮合齿间的等效摩擦角时,该机构具有自锁性能,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而不能驱动蜗轮。

起重机械采用自锁蜗杆机构,其反向自锁性能能起到安全防护作用。

螺旋齿轮参数计算公式

螺旋齿轮是一种常见的传动装置,它由蜗杆和蜗轮组成,适用于高速低扭矩的传动。

设计螺旋齿轮需要考虑多个参数,下面我们来介绍一下螺旋齿轮参数的计算公式。

1. 蜗杆转速计算公式

蜗杆的转速是设计螺旋齿轮时需要考虑的一个关键参数。

蜗杆转速计算公式如下:

n1 = n2/i

其中,n1为蜗杆转速;n2为蜗轮转速;i为蜗轮减速比。

2. 蜗杆负载计算公式

蜗杆的负载是指传给蜗杆的力矩,通常需要通过计算来确定。

蜗杆负载计算公式如下:

T1 = (9550 P)/n1

其中,T1为蜗杆负载;P为传动功率;n1为蜗杆转速。

3. 螺旋角计算公式

螺旋角是指蜗杆螺旋线与蜗轮轴线之间的夹角。

螺旋角的计算公式如下:

tan α2 = z2/(πd2)

其中,α2为螺旋角;z2为蜗轮齿数;d2为蜗轮节圆直径。

4. 螺旋齿计算公式

螺旋齿计算公式是设计螺旋齿轮时必不可少的公式之一,它用来确定蜗轮的齿数。

螺旋齿计算公式如下:

z2 = (d1 tan α1)/π

其中,z2为蜗轮齿数;d1为蜗杆节圆直径;α1为蜗杆螺旋角。

5. 其他参数计算公式

除上述参数外,设计螺旋齿轮还需要考虑其他参数,如模数、齿距、齿顶高等。

这些参数的计算公式需要根据具体情况确定,并结合实际生产需要进行调整。

综上所述,螺旋齿轮的参数计算公式是设计螺旋齿轮必不可少的工具之一,不同的参数相互关联,需要综合考虑。

在实际应用中,设计人员需要根据具体用途和工作条件进行特别设计,以确保螺旋齿轮的可靠性和性能。

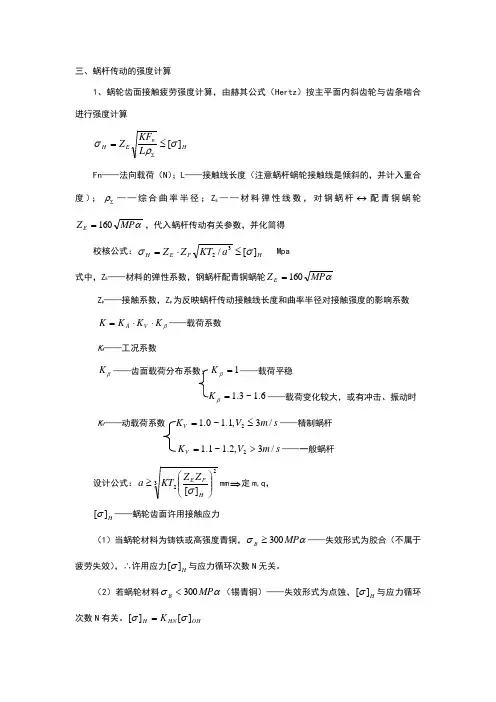

三、蜗杆传动的强度计算1、蜗轮齿面接触疲劳强度计算,由赫其公式(Hertz )按主平面内斜齿轮与齿条啮合进行强度计算H n E H L KF Z ][σρσ≤=∑Fn ——法向载荷(N );L ——接触线长度(注意蜗杆蜗轮接触线是倾斜的,并计入重合度);∑ρ——综合曲率半径;Z E ——材料弹性线数,对钢蜗杆↔配青铜蜗轮αMP Z E 160=,代入蜗杆传动有关参数,并化简得 校核公式:H P E H a KT Z Z ][/32σσ≤⋅= Mpa式中,Z E ——材料的弹性系数,钢蜗杆配青铜蜗轮αMP Z E 160=Z P ——接触系数,Z P 为反映蜗杆传动接触线长度和曲率半径对接触强度的影响系数 βK K K K V A ⋅⋅=——载荷系数K A ——工况系数βK ——齿面载荷分布系数:1=βK ——载荷平稳6.1~3.1=βK ——载荷变化较大,或有冲击、振动时 K V ——动载荷系数 s m V K V /3,1.1~0.12≤=——精制蜗杆s m V K V /3,2.1~1.12>=——一般蜗杆设计公式:322][⎪⎪⎭⎫ ⎝⎛≥H P E Z Z KT a σmm ⇒定m,q ,H ][σ——蜗轮齿面许用接触应力(1)当蜗轮材料为铸铁或高强度青铜,ασMP B 300≥——失效形式为胶合(不属于疲劳失效),∴许用应力H ][σ与应力循环次数N 无关。

(2)若蜗轮材料ασMP B 300<(锡青铜)——失效形式为点蚀,H ][σ与应力循环次数N 有关。

OH HN H K ][][σσ=OH ][σ——基本许用接触应力HN K ——接触强度寿命系数,8710NK HN =,N 为应力循环次数,h L jn N 260=,n 2为蜗轮转速(r/min ),L h 为蜗轮总工作时数h ,j 为每转一圈每个轮齿啮合次数。

2、蜗轮齿根弯曲疲劳强度计算齿根折断一般发生在Z 2>90,及开式传动中,∴在闭式传动中弯曲强度计算作为校核计算对于重载传动,通过计算还可差别由于轮齿的弯曲变形量引起的轮齿弹性变形量是否过大而影响蜗杆传动的平稳性。

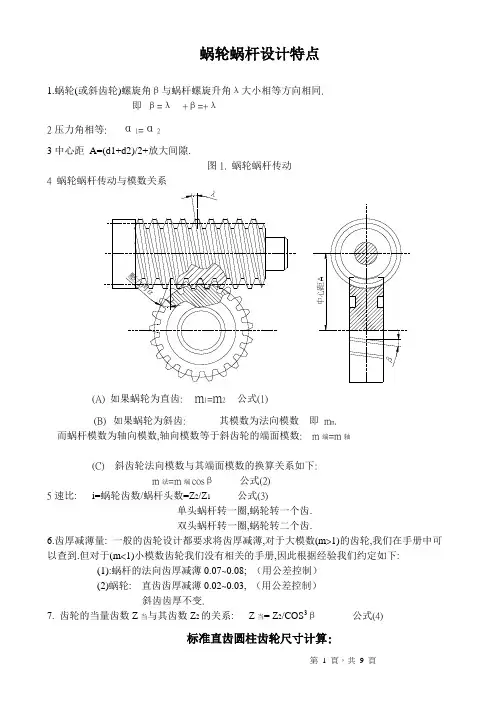

蜗轮蜗杆设计特点1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同.即β=λ+β=+λ2压力角相等: α1=α23中心距A=(d1+d2)/2+放大间隙.图1. 蜗轮蜗杆传动4 蜗轮蜗杆传动与模数关系(A) 如果蜗轮为直齿: m1=m2 公式(1)(B)如果蜗轮为斜齿:其模数为法向模数即m n.而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴(C)斜齿轮法向模数与其端面模数的换算关系如下:m法=m端cosβ公式(2)5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3)单头蜗杆转一圈,蜗轮转一个齿.双头蜗杆转一圈,蜗轮转二个齿.6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下:(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)(2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制)斜齿齿厚不变.7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)表1:标准直齿轮尺寸计算当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80d顶=m(z+2)=0.6*(18+2)=12.00d根=m(z-2.5)=0.6(18-2.5)=9.30标准斜齿轮的计算由查表2可计算出斜齿轮的有关尺寸例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮)d分=m法*z/cosβ=0.6x26/cos10°=15.84d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34蜗杆的尺寸计算1 关于蜗杆的特性系数q: q=蜗杆分度圆直径/模数m 公式(5)蜗轮一般是用蜗轮滚刀来加工, 蜗轮滚刀实际上相当于一个开了齿的蜗杆. 蜗轮滚刀模数相同,直径不一样时螺旋升角λ也不一样,也就是说一种蜗轮滚刀不能加工相同模数的任意齿数的蜗轮,需要配很多蜗轮滚刀.为了减少蜗轮滚刀的数量,国家规定了蜗杆特性系数q.我们在设计蜗杆时应尽量选用标准的蜗杆特性系数q. q与m的关系如表3所示:注:括号中的数字尽可能不用(当用蜗轮滚刀加工时).特性系数q与蜗杆分度圆上的螺旋升角λ的关系. 如表4 所示表4 .特性系数q与螺旋升角λ的关系.在设计蜗杆传动中.由于我们是将斜齿轮来代替蜗轮的.所以在设计蜗轮蜗杆传动时,可以不受特性系数q的限制.但所设螺旋升角应在表4范围内. 根据表5可以算出蜗杆的尺寸.例: 如附图2所示已知端面模数m=0.5 Z=2 α=20°λ=7.52°右旋其计算如下:d分=Zm/tgλ=2*0.5/tg7.52°=7.58d顶=d分+2m=7.58+2*0.5=8.58d根=d分-2.4m=7.58-2.4*0.5=6.38T=Zt=2*πm=3.14在图纸中还要标出其分度圆法向弦齿厚及法向弦高代入已知参数得: S法分弦=πm/2*COSλ=πx0.5/2*cos7.52°=0.78h法分弦=m=0.5根据蜗轮蜗杆传动要点第6点,取分度圆法向弦齿厚S法分弦为0.78 -0.02-0.04注: 关于蜗杆减薄量,讲课时说是减薄0.07~0.08.这是根据黄克恭先生的经验定的,本例减薄这个数是根据陈坚先生经验定的,其经验为0.02~0.04. 我(孙工)倾向陈坚先生的减薄量.蜗轮蜗杆的检验蜗杆的检验一般检验其法向分度圆弦齿厚如附图2所示在图纸中要给出法向分度圆弦齿厚捡验蜗轮(斜齿轮)的方法有三种:(1) 捡验公法线长度;(2) 捡验固定弦齿厚:(3) 捡验分度圆法向弦齿厚这三种方法我们任选一种.公法线长度的计算捡验公法线长度的方法如图3所示 .图3.齿轮公法线长度的捡验斜齿轮公法线长度的计算公式: α=20°Q=0.364/COS( ß ) 公式(6)Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149根据Z’ (四舍五入取整数) 查表6得跨齿数N公法线长度L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式(7)注意公式(7)中的Z’不要四舍五入取整数直齿轮公法线长度可查表6得. (表6是m=1 λ=20°时的数值.)表6. 标准直齿轮公法线长度L'公法线长度L'.它适用于任意模数的直齿轮. 使用方法是:L=L'm 公式(8)例查得: Z=18时跨齿数为3 L'=7.6324于是L=7.6324*0.6=4.579≒4.58对于直齿轮来说,用查表法计算公法线长度比用公式来计算来的方便.当直齿轮模数小于0.4时,最好用公法线长度捡验而不用其它方法,因为公法线长度便于测量.固定弦齿厚的计算图4固定弦齿厚的位置图中虚线为齿条齿形,固定弦齿厚S弦是齿条齿形与齿轮形相切的两点A和B的长度.公式为: 当m=1时S弦=1.387m (公式9) h弦=0.7476m (公式10)公式(9)(10)直斜齿轮公用,斜齿轮指法向模数例: 已知m=0.6 Z=26 α=20°β=10°那么:S弦=1.387*0.6=0.83h弦=0.7476*0.6=0.45对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03 或S弦=0.83-0.02 .直齿轮分度圆弦齿厚的计算直齿轮分度圆弦齿厚的计算公式当m=1时S分弦=1.55688*m 公式(11)h分弦=1.0342*m 公式(12)例: 如附图1 已知m=0.6 Z=18S分弦=1.55688*0.60=0.94 h分弦=1.0342*0.60=0.62取: S分弦=0.92-0.02h分弦=0.62图5. 直齿轮斜齿轮法向分度圆弦齿厚的计算S分法弦=m*Z当sin90°/Z当公式(13)h分法弦=0.6[1+(Z当/2)*(1-cos90°/Z当)] 公式(14)例: 已知: m=0.6 Z=26 α=20°β=10°代入已知数: S分法弦=0.6*Z当sin90°/Z当=0.94 S分法弦=0.94-0.02h分法弦=0.6[1+Z当/2(1-cos90°/Z当)]=0.61Z当=Z/cos3β=27.2219 =Z当cos310°=27.2219对于斜齿轮来说S分法弦不给减薄量但要给公差,S分法弦取0.94-0.02径节制齿轮尺寸的计算径节制齿轮各部分尺寸的计算,一般是转化成模数来计算.其公式: m=25.4/DP 公式(15)有了模数后,就可以利用前面所给的表及公式进行计算.在齿轮的图纸止要给出: 径节DP齿数Z 压力角λ和螺旋角β,而不必给出模数.值得指出的是,径节DP也有端面和法面之分.对于直齿轮来说DP是指端面径节,对于斜齿轮来说,DP是指法面径节.与径节制斜齿轮相配的蜗杆要用端面径节去计算.附表3 径节制斜齿轮的计算附表1 齿轮标准模数系列(JB111-60)注: 在选用模数时,括号内的模数尽可能不用.。

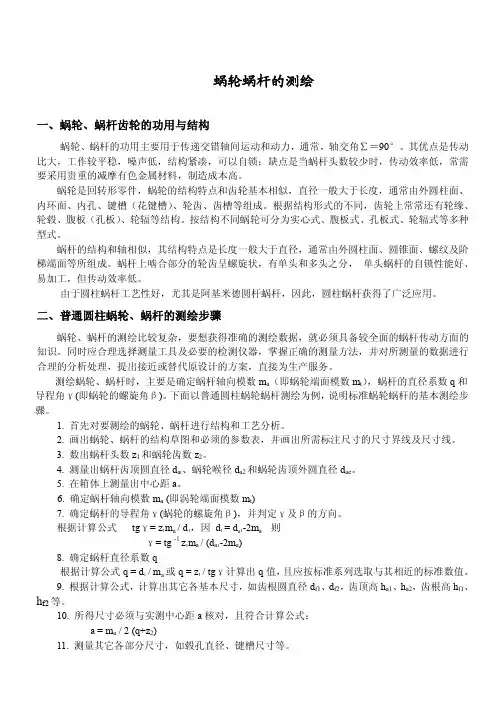

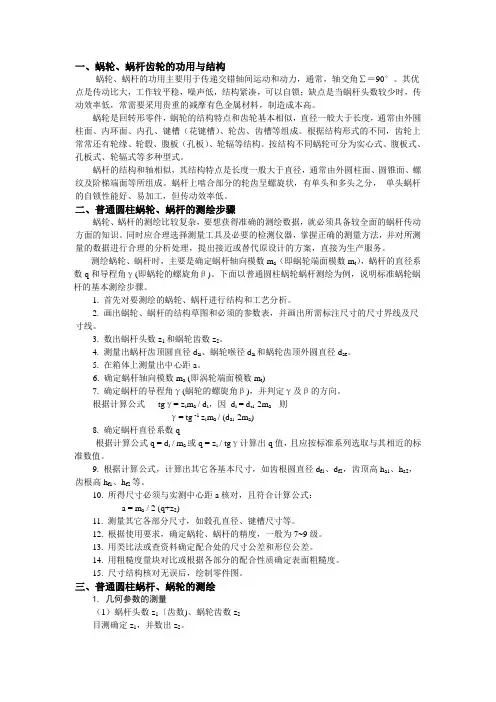

一、蜗轮、蜗杆齿轮的功用与结构蜗轮、蜗杆的功用主要用于传递交错轴间运动和动力,通常,轴交角∑=90°。

其优点是传动比大,工作较平稳,噪声低,结构紧凑,可以自锁;缺点是当蜗杆头数较少时,传动效率低,常需要采用贵重的减摩有色金属材料,制造成本高。

蜗轮是回转形零件,蜗轮的结构特点和齿轮基本相似,直径一般大于长度,通常由外圆柱面、内环面、内孔、键槽(花键槽)、轮齿、齿槽等组成。

根据结构形式的不同,齿轮上常常还有轮缘、轮毂、腹板(孔板)、轮辐等结构。

按结构不同蜗轮可分为实心式、腹板式、孔板式、轮辐式等多种型式。

蜗杆的结构和轴相似,其结构特点是长度一般大于直径,通常由外圆柱面、圆锥面、螺纹及阶梯端面等所组成。

蜗杆上啮合部分的轮齿呈螺旋状,有单头和多头之分,单头蜗杆的自锁性能好、易加工,但传动效率低。

二、普通圆柱蜗轮、蜗杆的测绘步骤蜗轮、蜗杆的测绘比较复杂,要想获得准确的测绘数据,就必须具备较全面的蜗杆传动方面的知识。

同时应合理选择测量工具及必要的检测仪器,掌握正确的测量方法,并对所测量的数据进行合理的分析处理,提出接近或替代原设计的方案,直接为生产服务。

测绘蜗轮、蜗杆时,主要是确定蜗杆轴向模数m a(即蜗轮端面模数m t),蜗杆的直径系数q和导程角γ(即蜗轮的螺旋角β)。

下面以普通圆柱蜗轮蜗杆测绘为例,说明标准蜗轮蜗杆的基本测绘步骤。

1. 首先对要测绘的蜗轮、蜗杆进行结构和工艺分析。

2. 画出蜗轮、蜗杆的结构草图和必须的参数表,并画出所需标注尺寸的尺寸界线及尺寸线。

3. 数出蜗杆头数z1和蜗轮齿数z2。

4. 测量出蜗杆齿顶圆直径d a l、蜗轮喉径d a i和蜗轮齿顶外圆直径d ae。

5. 在箱体上测量出中心距a。

6. 确定蜗杆轴向模数m a (即涡轮端面模数m t)7. 确定蜗杆的导程角γ(蜗轮的螺旋角β),并判定γ及β的方向。

根据计算公式tgγ= z1m a / d1,因d1= d a1-2m a则γ= tg -1 z1m a/ (d a1-2m a) 8. 确定蜗杆直径系数q根据计算公式q = d1/ m a 或q = z1/ tgγ计算出q值,且应按标准系列选取与其相近的标准数值。

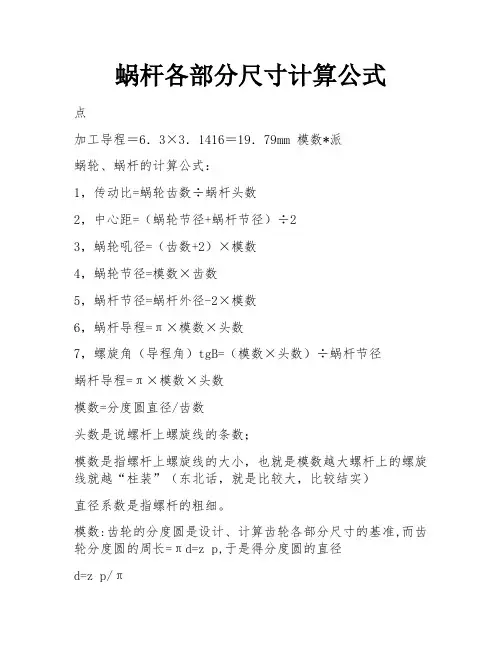

蜗杆各部分尺寸计算公式点加工导程=6.3×3.1416=19.79mm 模数*派蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径蜗杆导程=π×模数×头数模数=分度圆直径/齿数头数是说螺杆上螺旋线的条数;模数是指螺杆上螺旋线的大小,也就是模数越大螺杆上的螺旋线就越“柱装”(东北话,就是比较大,比较结实)直径系数是指螺杆的粗细。

模数:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.建筑模数建筑模数指建筑设计中选定的标准尺寸单位。

它是建筑设计、建筑施工、建筑材料与制品、建筑设备、建筑组合件等各部门进行尺度协调的基础。

就象随便来个尺寸,建筑构件就无法标准化了,难统一。

基本模数的数值规定为100mm,以M表示,即1M= 100mm。

导出模数分为扩大模数和分模数,扩大模数的基数为3M,6M,12M,15M,30M,60M共6个;分模数的基数为1/10M,1/5M,1/2M共3个.使用3M是《中华人民共和国国家标准建筑统一模数制》中为了既能满足适用要求,又能减少构配件规格类型而规定的。

蜗轮蜗杆计算蜗杆传动当两根轴在90度相交,但它们既不平行也不相交时,采用蜗轮传动。

在蜗轮传动中,蜗杆是主动部件,蜗轮是被动部件。

蜗轮传动具有以下特点:1)结构紧凑,可获得较大的传动比,一般传动比为7-80。

2)运行稳定,无噪声3)传输功率范围大4)自锁5)传动效率低,蜗轮蜗杆往往由有色金属制成。

蜗杆的螺杆可分为单头螺杆和多头螺杆。

传动比计算公式如下:I = N1 / N2 = Z / KN1为蜗杆转速,N2为蜗轮转速,K为蜗杆头数,Z为蜗轮齿数蜗轮蜗杆机构1、目的:蜗轮蜗杆机构通常用于在两根交错轴之间传递运动和动力。

蜗轮和蜗杆相当于中间平面上的齿轮和齿条,蜗杆和螺杆的形状相似。

\ 二、基本参数:模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即蜗轮轴面的模数和压力角,且均为标准值;蜗杆直径系数q为蜗杆分度圆直径与其模数m的比值,三、蜗轮蜗杆正确啮合的条件1 中间平面内蜗杆与蜗轮的模数和压力角分别相等,即蜗轮的端面模数等於蜗杆的轴面模数且为标准值;蜗轮的端面压力角应等於蜗杆的轴面压力角且为标准值,即m2 当蜗轮蜗杆的交错角为时,还需保证,而且蜗轮与蜗杆螺旋线旋向必须相同。

四、几何尺寸计算与圆柱齿轮基本相同,需注意的几个问题是:蜗杆导程角()是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角,与螺杆螺旋角的关系为,蜗轮的螺旋角,大则传动效率高,当小於啮合齿间当量摩擦角时,机构自锁。

引入蜗杆直径系数q是为了限制蜗轮滚刀的数目,使蜗杆分度圆直径进行了标准化m一定时,q大则大,蜗杆轴的刚度及强度相应增大;一定时,q小则导程角增大,传动效率相应提高。

蜗杆头数推荐值为1、2、4、6,当取小值时,其传动比大,且具有自锁性;当取大值时,传动效率高。

与圆柱齿轮传动不同,蜗杆蜗轮机构传动比不等於,而是,蜗杆蜗轮机构的中心距不等於,而是。

蜗轮蜗杆-齿轮-齿条的计算及参数汇总渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数决定了齿轮的大小及齿轮的承载能力。

我国规定标准化模数压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为0.25标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列0.10.120.150.20.250.30.40.50.60.81 1.25 1.52 2.534568 10121620253240 50第二系列0.350.70.9 1.75 2.25 2.75(3.25) 3.5(3.75) 4.5 5.5 (6.5)78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

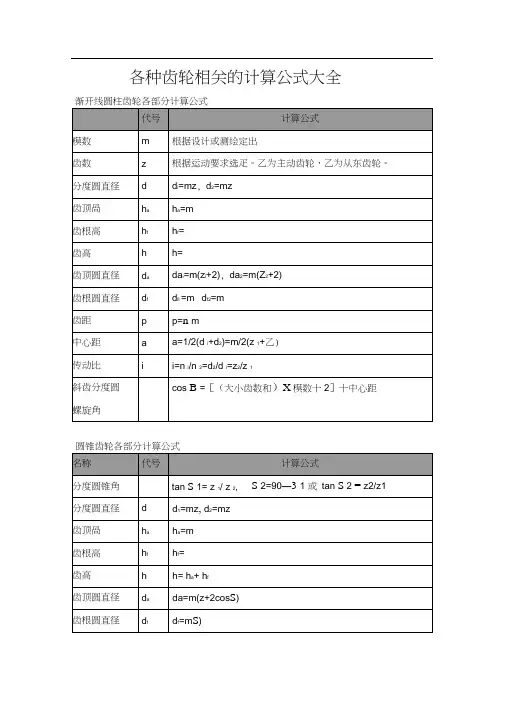

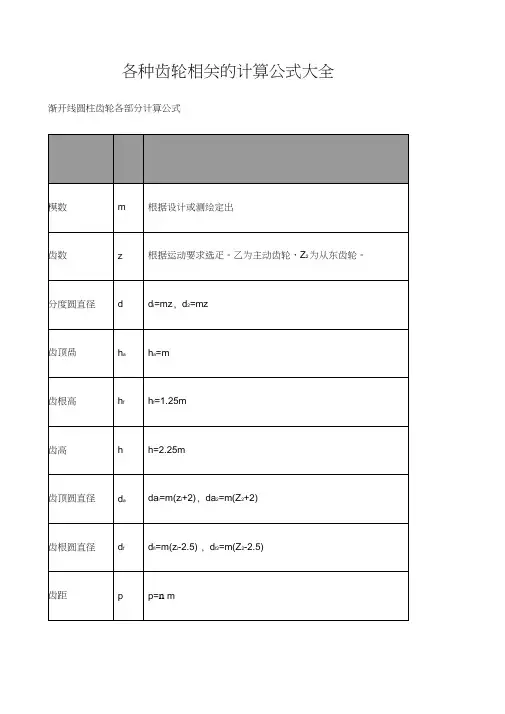

各种齿轮相关的计算公式大全渐开线圆柱齿轮各部分计算公式代号计算公式模数m根据设计或测绘定出齿数z根据运动要求选定。

z1为主动齿轮,z2为从东齿轮。

分度圆直径d d1=mz1,d2=mz2齿顶高h a h a=m齿根高h f h f=齿高h h=齿顶圆直径d a da1=m(z1+2),da2=m(z2+2)齿根圆直径d f d f1=m,d f2=m齿距p p=πm中心距a a=1/2(d1+d2)=m/2(z1+z2)传动比i i=n1/n2=d2/d1=z2/z1斜齿分度圆βcosβ=[(大小齿数和)×模数÷2]÷中心距螺旋角圆锥齿轮各部分计算公式名称代号计算公式分度圆锥角δtanδ1= z1/ z2, δ2=90-δ1或tanδ2=z2/z1分度圆直径d d1=mz1,d2=mz2齿顶高h a h a=m齿根高h f h f=齿高h h= h a+ h f齿顶圆直径d a da=m(z+2cosδ)齿根圆直径d f d f=mδ)外锥距R R=mz/2sinδ蜗杆各部分计算公式名称代号计算公式分度圆直径d1d1=mq(q为蜗杆直径系数)齿顶高h a1h a1=m齿根高h f1h f1= h a1+c=m+=齿高h1h1=h a1+ h f1=齿顶圆直径d a1d a1=d1+2ha1=mq+2m=m(q+2)齿根圆直径d f1d f1=d1-2 h f1==m()轴向齿距p x p x =πm导程角γtanγ=mz1/d1=z1/q导程p2p2=πmz1标准模数与蜗杆的直径系数m/mm12q181691417m(q),,,18)(,,,)4(,10,,)5(8,10,,18)蜗轮各部分计算公式名称代号计算公式分度圆直径d2d1=mz2齿顶高h a2h a1=m齿根高h f2h f2=齿高h2h2=h a2+ h f2=喉圆直径d a2d a2=d2+2ha2=m(z2+2)齿根圆直径d f2d f2=d2-2 h f2=m()轴向齿距p x p x =πm导程角γtanγ=mz1/d1=z1/q导程p2p2=πmz1。

蜗轮蜗杆设计要点

1.蜗轮(或斜齿轮)螺旋角β与蜗杆螺旋升角λ大小相等方向相同.

即β=λ+β=+λ

2压力角相等: α1=α2

3中心距A=(d1+d2)/2+放大间隙.

图1. 蜗轮蜗杆传动

4 蜗轮蜗杆传动与模数关系

(A) 如果蜗轮为直齿: m1=m2 公式(1)

(B)如果蜗轮为斜齿:其模数为法向模数即m n.

而蜗杆模数为轴向模数,轴向模数等于斜齿轮的端面模数: m端=m轴

(C)斜齿轮法向模数与其端面模数的换算关系如下:

m法=m端cosβ公式(2)

5速比: i=蜗轮齿数/蜗杆头数=Z2/Z1 公式(3)

单头蜗杆转一圈,蜗轮转一个齿.

双头蜗杆转一圈,蜗轮转二个齿.

6.齿厚减薄量: 一般的齿轮设计都要求将齿厚减薄,对于大模数(m>1)的齿轮,我们在手册中可以查到.但对于(m<1)小模数齿轮我们没有相关的手册,因此根据经验我们约定如下:

(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)

(2)蜗轮: 直齿齿厚减薄0.02~0.03, (用公差控制)

斜齿齿厚不变.

7. 齿轮的当量齿数Z当与其齿数Z2的关系: Z当= Z2/COS3β公式(4)

表1:标准直齿轮尺寸计算

当齿轮m和z已知时,从表1中可计算出有关尺寸. 例: 如附图1所示: 已知m=0.6 z=18 d分=mz=0.6*18=10.80

d顶=m(z+2)=0.6*(18+2)=12.00

d根=m(z-2.5)=0.6(18-2.5)=9.30

标准斜齿轮的计算

由查表2可计算出斜齿轮的有关尺寸

例: 已知m=0.6 α=20°β=10°右旋. (附图1中的斜齿轮)

d分=m法*z/cosβ=0.6x26/cos10°=15.84

d顶=d分+2m=15.84+2*0.6=17.04 取17.04 -0.03

d根=d分-2*1.25m=15.84-2*1.25*0.6=14.34

蜗杆的尺寸计算

1 关于蜗杆的特性系数q: q=蜗杆分度圆直径/模数m 公式(5)

蜗轮一般是用蜗轮滚刀来加工, 蜗轮滚刀实际上相当于一个开了齿的蜗杆. 蜗轮滚刀模数相同,直径不一样时螺旋升角λ也不一样,也就是说一种蜗轮滚刀不能加工相同模数的任意齿数的蜗轮,需要配很多蜗轮滚刀.为了减少蜗轮滚刀的数量,国家规定了蜗杆特性系数q.我们在设计蜗杆时应尽量选用标准的蜗杆特性系数q. q与m的关系如表3所示:

注:括号中的数字尽可能不用(当用蜗轮滚刀加工时)

.特性系数q与蜗杆分度圆上的螺旋升角λ的关系. 如表4 所示

表4 .特性系数q与螺旋升角λ的关系.

在设计蜗杆传动中.由于我们是将斜齿轮来代替蜗轮的.所以在设计蜗轮蜗杆传动时,可以不受特性系数q的限制.但所设螺旋升角应在表4范围内. 根据表5可以算出蜗杆的尺寸.

例: 如附图2所示已知端面模数m=0.5 Z=2 α=20°λ=7.52°右旋其计算如下:

d分=Zm/tgλ

=2*0.5/tg7.52°=7.58

d顶=d分+2m

=7.58+2*0.5=8.58

d根=d分-2.4m

=7.58-2.4*0.5=6.38

T=Zt=2*πm=3.14

在图纸中还要标出其分度圆法向弦齿厚及法向弦高

代入已知参数得: S法分弦=πm/2*COSλ

=πx0.5/2*cos7.52°=0.78

h法分弦=m=0.5

根据蜗轮蜗杆传动要点第6点,取分度圆法向弦齿厚S法分弦为0.78 -0.02-0.04

注: 关于蜗杆减薄量,讲课时说是减薄0.07~0.08.这是根据黄克恭先生的经验定的,本例减薄这个数是根据陈坚先生经验定的,其经验为0.02~0.04. 我(孙工)倾向陈坚先生的减薄量.

蜗轮蜗杆的检验

蜗杆的检验一般检验其法向分度圆弦齿厚如附图2所示在图纸中要给出法向分度圆弦齿厚

捡验蜗轮(斜齿轮)的方法有三种:

(1) 捡验公法线长度;

(2) 捡验固定弦齿厚:

(3) 捡验分度圆法向弦齿厚

这三种方法我们任选一种.

公法线长度的计算捡验公法线长度的方法如图3所示 .

图3.齿轮公法线长度的捡验

斜齿轮公法线长度的计算公式: α=20°

Q=0.364/COS( ß ) 公式(6)

Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149

根据Z’ (四舍五入取整数) 查表6得跨齿数N

公法线长度L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式(7)

注意公式(7)中的Z’不要四舍五入取整数

直齿轮公法线长度可查表6得. (表6是m=1 λ=20°时的数值.)

表6. 标准直齿轮公法线长度L'

公法线长度L'.它适用于任意模数的直齿轮. 使用方法是:

L=L'm 公式(8)

例查得: Z=18时跨齿数为3 L'=7.6324

于是L=7.6324*0.6

=4.579

≒4.58

对于直齿轮来说,用查表法计算公法线长度比用公式来计算来的方便.当直齿轮模数小于0.4时,最好用公法线长度捡验而不用其它方法,因为公法线长度便于测量.

固定弦齿厚的计算

图4固定弦齿厚的位置

图中虚线为齿条齿形,固定弦齿厚S弦是齿条齿形与齿轮形相切的两点A和B的长度.

公式为: 当m=1时S弦=1.387m (公式9) h弦=0.7476m (公式10)

公式(9)(10)直斜齿轮公用,斜齿轮指法向模数

例: 已知m=0.6 Z=26 α=20°β=10°那么:

S弦=1.387*0.6=0.83

h弦=0.7476*0.6=0.45

对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03 或S弦=0.83-0.02 .

直齿轮分度圆弦齿厚的计算

直齿轮分度圆弦齿厚的计算公式当m=1时

S分弦=1.55688*m 公式(11)

h分弦=1.0342*m 公式(12)

例: 如附图1 已知m=0.6 Z=18

S分弦=1.55688*0.60=0.94 h分弦=1.0342*0.60=0.62

取: S分弦=0.92-0.02h分弦=0.62

图5. 直齿轮

斜齿轮法向分度圆弦齿厚的计算

S分法弦=m*Z当sin90°/Z当公式(13)

h分法弦=0.6[1+(Z当/2)*(1-cos90°/Z当)] 公式(14)

例: 已知: m=0.6 Z=26 α=20°β=10°

代入已知数: S分法弦=0.6*Z当sin90°/Z当=0.94 S分法弦=0.94-0.02

h分法弦=0.6[1+Z当/2(1-cos90°/Z当)]=0.61

Z当=Z/cos3β=27.2219 =Z当cos310°=27.2219

对于斜齿轮来说S分法弦不给减薄量但要给公差,S分法弦取0.94-0.02

径节制齿轮尺寸的计算

径节制齿轮各部分尺寸的计算,一般是转化成模数来计算.

其公式: m=25.4/DP 公式(15)

有了模数后,就可以利用前面所给的表及公式进行计算.在齿轮的图纸止要给出: 径节DP

齿数Z 压力角λ和螺旋角β,而不必给出模数.

值得指出的是,径节DP也有端面和法面之分.对于直齿轮来说DP是指端面径节,对于斜齿轮来说,DP是指法面径节.与径节制斜齿轮相配的蜗杆要用端面径节去计算.

附表3 径节制斜齿轮的计算

附表1 齿轮标准模数系列(JB111-60)

注: 在选用模数时,括号内的模数尽可能不用.。