斜齿轮与蜗轮蜗杆传动

- 格式:ppt

- 大小:1.05 MB

- 文档页数:10

乐高齿轮传动的种类乐高齿轮传动是乐高积木系统中最常见的机械传动方式之一。

通过齿轮的转动和相互啮合,可以实现机械运动的传递。

乐高系统中常见的齿轮有圆柱齿轮、斜齿轮、同步齿轮等。

这些齿轮的应用范围广泛,可以用于机器人、车辆、飞机等各种模型的动力传输。

一、圆柱齿轮圆柱齿轮是一种圆柱形的齿轮,其齿形为斜齿或直齿。

这种齿轮的应用范围很广,常被用于减速或增速传动。

圆柱齿轮可以与其他齿轮或蜗轮等组合使用,实现不同速度或方向的传动。

在乐高系统中,圆柱齿轮的齿数从8到40不等,可以根据需要进行组合。

二、斜齿轮斜齿轮是一种带斜齿的齿轮。

其齿数不一定相同,可以用于实现不同转速或输出扭矩。

斜齿轮可以实现两个轴的垂直传动,同时保证功率的传递。

这种齿轮的应用范围广泛,常被用于传动机械臂、爬行器等。

三、同步齿轮同步齿轮又称“同步带齿轮”,是一种用于搭建平行轴传动系统的齿轮。

与传统的圆柱齿轮相比,同步齿轮具有更强的垂直、水平力的传递能力。

同步齿轮可以保证精准的配合,使整个系统的传动更加平稳。

乐高系统中常见的同步齿轮有放大同步齿轮、减速同步齿轮等。

四、蜗轮蜗杆传动蜗轮传动是一种用于传递转速和扭矩的传动方式。

其由蜗轮和蜗杆两部分组成,可以实现大扭矩的输出。

在乐高系统中,蜗轮通常与同步齿轮、圆柱齿轮等齿轮组合使用,实现减速传动。

五、差速器差速器是一种机械装置,用于将动力分配到两个输出轴上。

在车辆和机器人中,差速器可以帮助实现转向,同时保证各个输出轴的转速保持一致。

乐高系统中常见的差速器有简单的双输出差速器和三输出差速器。

六、脉冲发生器脉冲发生器是一种用于发生固定脉冲次数的齿轮系统。

脉冲发生器可以与编码器一起使用,实现机器人运动的测速和位置检测。

乐高系统中常见的脉冲发生器有1:1和1:2两种型号,可以根据需要进行选择。

以上就是乐高齿轮传动的种类。

在搭建乐高机器人或模型时,可以根据需要选择不同的齿轮组合,实现不同的传动方式。

对于机械结构的初学者来说,掌握齿轮传动的基础知识是很重要的。

斜齿轮蜗轮蜗杆减速机内部结构一、斜齿轮蜗轮蜗杆减速机的基本概念斜齿轮蜗轮蜗杆减速机是一种常用的传动装置,主要由斜齿轮、蜗轮、蜗杆和壳体等部件组成。

它通过蜗轮和蜗杆的啮合来实现传递和减速转动的目的。

斜齿轮蜗轮蜗杆减速机通常用于需要较大减速比和较高传动效率的场合,广泛应用于工业生产中的各个领域。

二、斜齿轮蜗轮蜗杆减速机的内部结构1. 主轴:主轴是斜齿轮蜗轮蜗杆减速机的核心部件之一,位于减速机的中心位置。

主轴上装有斜齿轮和蜗轮,通过蜗杆的传动,实现减速效果。

2. 斜齿轮:斜齿轮是减速机中的一个关键部件,它位于主轴上。

斜齿轮的主要作用是传递动力和承受负载。

斜齿轮的齿面呈斜角状,能够有效地减小齿轮啮合时的冲击和噪声。

3. 蜗轮:蜗轮是斜齿轮蜗轮蜗杆减速机中的另一个重要部件,也位于主轴上。

蜗轮是一种圆柱形的齿轮,其齿面和蜗杆螺旋线啮合,通过蜗杆的旋转来传递动力和实现减速效果。

4. 蜗杆:蜗杆是斜齿轮蜗轮蜗杆减速机中的传动元件之一,它是一种具有螺旋形的轴。

蜗杆与蜗轮的啮合可以实现高传动比和较大减速效果。

蜗杆通常由高强度合金钢材料制成,具有较好的耐磨性和耐腐蚀性。

5. 壳体:壳体是斜齿轮蜗轮蜗杆减速机的外部包装,起到保护内部零部件的作用。

壳体通常由铸铁或钢板制成,具有足够的强度和刚性。

壳体内部设置有润滑油槽和散热器,以保证减速机的正常运行和散热。

三、斜齿轮蜗轮蜗杆减速机的工作原理斜齿轮蜗轮蜗杆减速机的工作原理是利用蜗轮和蜗杆的啮合来实现传递和减速转动。

当蜗杆旋转时,蜗轮随之转动,通过斜齿轮的传动,将传动力矩传递给输出轴,实现减速效果。

蜗杆和蜗轮的啮合角度决定了减速比,通过改变啮合角度可以实现不同的减速比。

四、斜齿轮蜗轮蜗杆减速机的优点和应用领域斜齿轮蜗轮蜗杆减速机具有结构简单、体积小、重量轻、传动效率高、减速比大、传动精度高等优点。

它广泛应用于各个领域,如冶金、矿山、化工、建筑、轻工、纺织、食品、医药、印刷、塑料机械等行业。

蜗轮蜗杆的传动设计原理蜗轮蜗杆传动是一种常见的机械传动方式,具有传动比大、承载能力强、传动平稳等优点,常用于工业机械设备中。

其传动原理是通过蜗轮和蜗杆之间的啮合来实现转矩和转速的传递。

蜗轮蜗杆传动由蜗轮(也称为蜗杆齿轮)和蜗杆组成,蜗轮的外形为螺旋状,蜗杆的外形为带有螺旋槽的杆状。

当蜗轮和蜗杆啮合时,通过蜗轮的旋转使蜗杆产生旋转运动,从而实现传递动力。

蜗轮和蜗杆之间的啮合形成斜面传动,有效地提高了传动的效率。

蜗轮蜗杆传动的设计原理主要包括以下几个方面:一、蜗杆的螺旋角度:蜗轮的螺旋角度对传动效率和稳定性有重要影响。

螺旋角度越小,蜗杆旋转一周所实现的传动比越大,但摩擦力和损耗也会增加。

因此,在设计中需要合理选择螺旋角度,以平衡传动比和效率。

二、蜗轮和蜗杆的材质和硬度:蜗轮通常选择高强度、耐磨损的材料制造,如合金钢。

蜗杆则通常选择高硬度、耐磨损的材料制造,如硬化钢或淬火淬硬钢。

选用合适的材质和硬度能够提高蜗轮蜗杆传动的承载能力和使用寿命。

三、蜗轮蜗杆的啮合准确度:蜗轮蜗杆的啮合准确度直接影响传动的稳定性和传动效率。

要求蜗轮蜗杆的啮合面光洁平整,啮合角度准确,否则容易产生额外的摩擦和磨损,降低传动效率,甚至导致传动失效。

四、润滑和散热:蜗轮蜗杆传动需要进行充分的润滑,以减少摩擦和磨损。

常见的润滑方式包括润滑油膜润滑、浸油润滑和油浸润滑等。

同时,蜗轮蜗杆传动还需要考虑散热问题,以保证传动过程中温度的稳定性。

五、传动比的选择:蜗轮蜗杆传动的传动比通常为大于1的数值,决定了输入和输出之间的速度和转矩的比例。

传动比的选择需要根据实际应用需求和机械设备的工作特性来确定。

六、传动效率和传动精度的考虑:蜗轮蜗杆传动的效率通常较低,为60%~90%,且传动精度也会受到蜗轮蜗杆啮合面质量的影响。

因此,在设计中需要综合考虑传动效率和传动精度的要求,以满足实际应用的需要。

综上所述,蜗轮蜗杆传动的设计原理包括蜗杆的螺旋角度、蜗轮和蜗杆的材质和硬度、啮合准确度、润滑和散热、传动比的选择,以及传动效率和传动精度的考虑等方面。

rv减速器的工作原理

rv减速器是一种机械传动装置,用于减小高速旋转输入轴的

转速,并增加扭矩输出。

它通常由一对斜齿轮和一对蜗杆蜗轮组成。

工作原理如下:当输入轴旋转时,斜齿轮被带动转动。

斜齿轮上的齿轮与蜗轮上的蜗杆咬合,使蜗杆和蜗轮一起旋转。

由于蜗杆和蜗轮的特殊齿形,蜗杆一转动,蜗轮只能转动很小的一段距离。

这样,输入的高速旋转转动就被转换成输出的低速旋转转动。

另外,由于蜗杆的斜向螺旋齿与蜗轮齿的作用,使得蜗轮的齿轮与输入轴旋转方向相反。

这就实现了输入轴转动的减速效果。

减速器的输出轴连接着输出设备,如机械臂、输送带等。

通过减速器的作用,输出设备可以获得更大的扭矩,使得机械装置具备更强的驱动能力。

同时,减速器还可以使输出轴的转速适应工作需求,实现速度调节的功能。

总结来说,rv减速器的工作原理是通过斜齿轮和蜗杆蜗轮的

配合,将输入轴高速旋转转换为输出轴低速旋转,并提供更大的输出扭矩。

这种传动装置在工业生产中广泛应用,提高了机械设备的工作效率和可靠性。

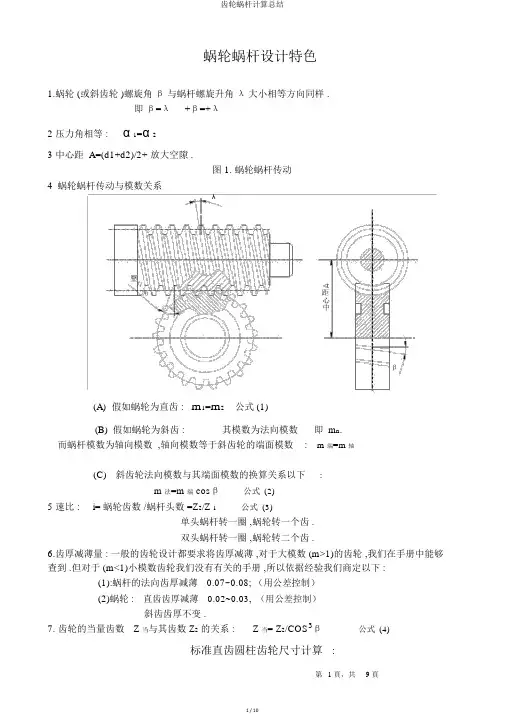

蜗轮蜗杆设计特色1.蜗轮 (或斜齿轮 )螺旋角β与蜗杆螺旋升角λ大小相等方向同样 .即β=λ+β=+λ2 压力角相等 :α 1=α 23 中心距 A=(d1+d2)/2+ 放大空隙 .图 1. 蜗轮蜗杆传动4蜗轮蜗杆传动与模数关系λ壓力角α距心中β(A)假如蜗轮为直齿 : m1=m2公式 (1)(B) 假如蜗轮为斜齿 :其模数为法向模数即m n.而蜗杆模数为轴向模数 ,轴向模数等于斜齿轮的端面模数:m 端=m 轴(C)斜齿轮法向模数与其端面模数的换算关系以下:m 法=m 端 cosβ公式(2)5 速比 :i= 蜗轮齿数 /蜗杆头数 =Z2/Z 1公式(3)单头蜗杆转一圈 ,蜗轮转一个齿 .双头蜗杆转一圈 ,蜗轮转二个齿 .6.齿厚减薄量 : 一般的齿轮设计都要求将齿厚减薄 ,对于大模数 (m>1)的齿轮 ,我们在手册中能够查到 .但对于 (m<1)小模数齿轮我们没有有关的手册 ,所以依据经验我们商定以下 :(1):蜗杆的法向齿厚减薄0.07~0.08; (用公差控制)(2)蜗轮 :直齿齿厚减薄0.02~0.03,(用公差控制)斜齿齿厚不变 .7. 齿轮的当量齿数Z 当与其齿数 Z2的关系 :Z 当= Z2/COS3β公式(4)表 1:标准直齿轮尺寸计算各部分名称代号模数M 压力角 A 分度圆直径 d 分齿顶高h 顶齿根高h 根全齿高H 齿顶圆直径 D 顶齿根圆直径 D 根基圆直径 d 基周节T 分度圆齿厚S 分度圆齿槽厚 A 中心距 A公式依据齿轮须要蒙受的力量定出a=20°d 分1=mZ1 d 分2=mZ2标准齿形 :h 顶=m;短齿:h 顶=0.8m;标准齿形 :h 根=1.25m;短齿:h 根=1.1m;标准齿形 :h=h 顶+ h 根=2.25m;短齿:h=1.9m;D 顶1=m(Z1+2) D 顶2=m(Z2+2)D 根1= m(Z1-2.5) D 根2=m(Z2-2.5)d 基1= d 分1 cos a d 基2= d 分2 cos aT=π m; π=3.1459S=1/2πma=1/2πmA=1/2(d 分1+ d 分2)=1/2m (Z1 +Z2 )当齿轮 m 和 z 已知时 ,从表 1 中可计算出有关尺寸 .例:如附图1所示:已知m=0.6z=18d 分 =mz=0.6*18=10.80d 顶 =m(z+2)=0.6*(18+2)=12.00d 根 =m(z-2.5)=0.6(18-2.5)=9.30标准斜齿轮的计算表 2 标准斜齿轮尺寸计算各部分名称代号分度圆直径 d 分齿顶高h 顶齿根高h 根全齿高H 齿顶圆直径 D 顶基圆直径 d 基端面压力角 a 端端面周节t 端法面周节t 法法面齿厚s 法中心距 A公式d 分1=m 端 Z1= m 法 Z1/cosβ d 分2= m 法 Z2/cosβh 顶=m 法; h 顶=0.8m法; (短齿)h 根=1.25m法; h 根=1.1m法; (短齿 )h=2.25m法; h=1.9m法; (短齿)D = d + 2m法D顶2= d + 2m法顶 1 分 1 分 2d 基1= d 分1 cos a端 d 基2= d 分2 cos a端tg a 端=tg a法/cos βt 端=πd 分/Zt 法=πm 法;s 法=πm 法/2)=m (Z +Z )/2cosβA=1/2(d分 1+ d分法2 12由查表 2 可计算出斜齿轮的有关尺寸例:已知m=0.6α=20°β=10°右旋.(附图 1 中的斜齿轮 )第2頁,共9頁蜗杆的尺寸计算1 对于蜗杆的特征系数 q:q=蜗杆分度圆直径 /模数 m公式 (5)蜗轮一般是用蜗轮滚刀来加工 , 蜗轮滚刀实质上相当于一个开了齿的蜗杆 . 蜗轮滚刀模数同样 , 直径不同样时螺旋升角 λ也不同样 ,也就是说一种蜗轮滚刀不可以加工同样模数的随意齿数的蜗轮 ,需要配好多蜗轮滚刀 .为了减少蜗轮滚刀的数目 ,国家规定了蜗杆特征系数 q.我们在设计蜗杆时应尽量采用标准的蜗杆特征系数 q. q 与 m 的关系如表 3 所示 :表 3 蜗杆特征系数 q模数 m11.5 22.53(3.5) 4(4.5)56(7)8(9) 10蜗杆特数系数 p14 14 13 12 12 12 11 11 10(12) 9(11) 9(11) 8(11) 8(11) 8(11)注 :括号中的数字尽可能不用 ( 当用蜗轮滚刀加工时 ).特征系数 q 与蜗杆分度圆上的螺旋升角 λ的关系 . 如表 4 所示表 4 .特征系数 q 与螺旋升角 λ 的关系 .qZ 1 ° 8 9 10 11 12 13 14 107'30" ° °5°11'40" 4°45'49" 4° 23'55" 4°05'08" 27 6 20'25" 5 42'38"°02'10" °°10° 18'17" 9°27'44" 8° 44'46" 8°07'48"14 12 31'44" 11 18'36" 320°33'22" 18°26' 06" 16°41'57" 15° 15'18" 14°02'10" 12°59'41" 12° 05'41"4° 33'54" 23°57'45" 21°48'05" ° ° °15° 56'43"26 19 58'59" 18 26'06" 17 06'10"在设计蜗杆传动中 .因为我们是将斜齿轮来取代蜗轮的 .所以在设计蜗轮蜗杆传动时 ,能够不受特征系数 q 的限制 .但所设螺旋升角应在表 4 范围内 . 依据表 5 能够算出蜗杆的尺寸 .頂 分L根 分 頂根頂 t 軸S 分弦1hα=20°h 分弦1h根 h图 2.蜗轮蜗杆的主要尺寸表 5 蜗杆的尺寸计算 :.所求参数主要尺寸和参数 :分度圆直径齿顶高齿根高全齿高齿顶圆直径齿根圆直径切制螺纹部分长度螺旋线升角其余计算 .丈量用的参数 :轴向齿距螺牙导程轴向压力角法面压力角螺牙在分度圆上的轴向齿厚螺牙在分度圆上的法向齿厚螺牙在分度圆上的法向弦齿厚丈量S 法分弦1用的齿高符号计算公式d分 1d =mq分 1h 顶h 顶=mh 根h 根=1.2mh h= h 顶+ h 根=2.2m + 2m=m(q+2)D顶D = d分 1+2h根= d顶 1 分 1D 根 D 根1= d 分1-2h 根= d 分1- 2.4m=m(q-2.4)L L=(13 ~16)m 当 Z1=1~2 L=(15 ~20)m 当 Z1=3~4 λtgλ = Z1m/ d 分1=Z1/qT 轴t 轴=πmT T= Z1 t 轴a °a 法a=20tga 法λS轴分1=tgacosS轴分1 = t 轴 /2=π m/2S法分1 S 法分 1 轴分 1 cosλS法分弦1= SS 法分弦1≒ S 法分1≒ S 轴分1cosλH 法分弦1 h 法分弦1=m例:如附图2所示已知端面模数m=0.5Z=2α=20°λ=7.52°右旋其计算以下 :d 分 =Zm/tgλ=2*0.5/tg7.52° =7.58d 顶 =d 分+2m=7.58+2*0.5=8.58d 根 =d 分-2.4m=7.58-2.4*0.5=6.38T=Zt=2*πm=3.14在图纸中还要标出其分度圆法向弦齿厚及法向弦高代入已知参数得 :S 法分弦 =πm/2*COSλ=πx0.5/2*cos7.52°=0.78h 法分弦 =m=0.5依据蜗轮蜗杆传动重点第 6 点 ,取分度圆法向弦齿厚S 法分弦为 0.78 -0.02-0.04注: 对于蜗杆减薄量 ,授课时说是减薄 0.07~0.08.这是依据黄克恭先生的经验定的 ,本例减薄这个数是依据陈坚先生经验定的 ,其经验为 0.02~0.04. 我(孙工 )偏向陈坚先生的减薄量 .蜗轮蜗杆的查验蜗杆的查验一般查验其法向分度圆弦齿厚如附图 2 所示在图纸中要给出法向分度圆弦齿厚和捡验蜗轮 (斜齿轮 )的方法有三种 :(1)捡验公法线长度 ;(2)捡验固定弦齿厚 :(3)捡验分度圆法向弦齿厚这三种方法我们任选一种 .公法线长度的计算捡验公法线长度的方法如图3所示 .公法線長度 (L) L 端基節 (t 基) 基節 (t 基)分度圓基圓齒厚s基L法斜齒端面直齒輪斜齒基圓展開圖图 3.齿轮公法线长度的捡验斜齿轮公法线长度的计算公式: α=20°Q=0.364/COS(? )公式(6)Z’=Z*[Q-0.01745*arctan(Q)]/ 0.0149依据 Z’(四舍五入取整数 ) 查表 6 得跨齿数N公法线长度 L=Mn*[2.9521*(N-0.5)+0.014*Z’] 公式 (7)注意公式 (7)中的 Z’不要四舍五入取整数直齿轮公法线长度可查表 6 得. (表 6 是 m=1 λ=20°时的数值 .)表 6. 标准直齿轮公法线长度 L'齿跨m=1的齿跨M=1 的齿跨M=1 的齿跨m=1的齿齿齿齿数数公法线长数数公法线长数数公法线长数数公法线长Z n L' Z N L' Z N L' Z N L'30 4 10.7526 60 7 20.0292 90 11 32.257931 4 10.7666 61 7 20.0432 91 11 32.271932 4 10.7086 62 7 20.0572 92 11 32.285933 4 10.7946 63 8 23.0233 93 11 32.29994 2 4.4842 34 4 10.8086 64 8 23.0373 94 11 32.31395 2 4.4982 35 4 10.8227 65 8 23.0513 95 11 32.32796 2 4.5122 36 5 13.7888 66 8 23.0654 96 11 32.34197 2 4.5262 37 5 13.8028 67 8 23.0794 97 11 32.35598 2 4.5402 38 5 13.8168 68 8 23.0934 98 11 32.36999 2 4.5542 39 5 13.8308 69 8 23.1074 99 12 35.336110 2 4.5683 40 5 13.8448 70 8 23.1214 100 12 35.350111 2 4.5823 41 5 13.8588 71 8 23.1354 101 12 35.364112 2 4.5963 42 5 13.8728 72 9 26.1015 102 12 35.378113 2 4.6103 43 5 13.8868 73 9 26.1155 103 12 35.392114 2 4.6243 44 5 13.9008 74 9 26.1295 104 12 35.406115 2 4.6383 45 6 16.8670 75 9 26.1435 105 12 35.420116 2 4.6523 46 6 16.8810 76 9 26.1575 106 12 35.434117 2 4.6663 47 6 16.8950 77 9 26.1715 107 12 35.448118 3 7.6324 48 6 16.9090 78 9 26.1855 108 13 38.414219 3 7.6464 49 6 16.9230 79 9 26.1996 109 13 38.428220 3 7.6604 50 6 16.9370 80 9 26.2136 110 13 38.442321 3 7.6744 51 6 16.9510 81 10 29.1797 111 13 38.456322 3 7.6885 52 6 16.9650 82 10 29.1937 112 13 38.470323 3 7.7025 53 6 16.9790 83 10 29.2077 113 13 38.484324 3 7.7165 54 7 19.9452 84 10 29.2217 114 13 38.498325 3 7.7305 55 7 19.9592 85 10 29.2357 115 13 38.512326 3 7.7445 56 7 19.9732 86 10 29.2497 116 13 38.526327 4 10.7106 57 7 19.9872 87 10 29.2637 117 14 41.492428 4 10.7246 58 7 20.0012 88 10 29.2777 118 14 41.506429 4 10.7386 59 7 20.0152 89 10 29.2917 119 14 41.520430 4 10.7526 60 7 20.0292 90 11 32.2579 120 14 41.5344公法线长度 L'.它合用于随意模数的直齿轮. 使用方法是 :L=L'm公式 (8)例查得 :Z=18 时跨齿数为 3L'=7.6324于是L=7.6324*0.6=4.579≒4.58对于直齿轮来说 ,用查表法计算公法线长度比用公式来计算来的方便 .当直齿轮模数小于 0.4时,最好用公法线长度捡验而不用其余方法 ,因为公法线长度便于丈量 .固定弦齿厚的计算图 4 固定弦齿厚的地点图中虚线为齿条齿形 ,固定弦齿厚 S 弦是齿条齿形与齿轮形相切的两点 A 和 B 的长度 .S弦頂圓A弦分度圓Bh齒條公式为 : 当 m=1 时S 弦=1.387m (公式 9)h 弦=0.7476m (公式 10)公式 (9)(10)直斜齿轮公用 ,斜齿轮指法向模数例: 已知m=0.6Z=26α=20°β=10°那么:S 弦=1.387*0.6=0.83h 弦=0.7476*0.6=0.45对于斜齿轮来说不给减薄量,但要给公差如: S弦=0.83-0.03或S弦=0.83-0.02.直齿轮分度圆弦齿厚的计算直齿轮分度圆弦齿厚的计算公式当 m=1 时S 分弦 =1.55688*m公式(11)h 分弦 =1.0342*m公式(12)例 :如附图1已知m=0.6Z=18S 分弦 =1.55688*0.60=0.94h 分弦 =1.0342*0.60=0.62 取: S 分弦 =0.92-0.02h 分弦 =0.62图 5. 直齿轮斜齿轮法向分度圆弦齿厚的计算S 分法弦 =m*Z 当 sin90°/Z 当公式(13)h 分法弦 =0.6[1+(Z 当/2)*(1-cos90°/Z 当)]公式(14)例 :已知:m=0.6Z=26α=20°β =10°代入已知数 : S 分法弦 =0.6*Z 当 sin90° /Z 当=0.94S 分法弦 =0.94-0.02h 分法弦 =0.6[1+Z 当/2(1-cos90°/Z 当)]=0.61Z 当=Z/cos3β=27.2219 =Z当 cos310°=27.2219对于斜齿轮来说S 分法弦不给减薄量但要给公差 ,S 分法弦取 0.94-0.02径克制齿轮尺寸的计算径克制齿轮各部分尺寸的计算,一般是转变成模数来计算.其公式 : m=25.4/DP公式(15)有了模数后 ,就能够利用前方所给的表及公式进行计算 .在齿轮的图纸止要给出 : 径节 DP 齿数Z 压力角λ和螺旋角β,而不用给出模数 .值得指出的是 ,径节 DP 也有端面和法面之分 .对于直齿轮来说 DP 是指端面径节 ,对于斜齿轮来说,DP 是指法面径节 .与径克制斜齿轮相当的蜗杆要用端面径节去计算 .附表 3径克制斜齿轮的计算名称计算公式DPn(法向径节 )DPn=DPs/cosβ=Z/dcosβDPs(端面径节 )DPs=Z/d=Dpncosβtn(法向周节 )tn=tscosβ=πd/ZTs(端面周节 )ts=π /DPsZ(齿数 )Z=DPsd=dDPscosβh(齿全高 )h=2.157/DPn分弦頂圓弦h分分度圓h1 (齿顶高 ) h2 (齿根高 ) D(节径 )D(外径 ) Di( 根径 ) S(弧齿厚 ) β(螺旋角 ) h1=1/DPnh2=1.157/DPnd=Z/DPncosβ =Z/DPs D=d+2/DPnDi=d-2.314/DPnS=1.5708/DPscosβ =Z/DPnd附表 1 齿轮标准模数系列 (JB111-60)0.1 1.0 3.5 9 220.15 1.25 (3.75) 10 250.20 1.5 4.0 (11) 280.25 1.75 4.5 12 300.3 2.0 5.0 (13) 330.4 2.25 (5.5) 14 360.5 2.5 6.0 (15) 400.6 (2.75) (6.5) 16 450.7 3 7 18 500.8 (3.25) 8 20注: 在采用模数时 ,括号内的模数尽可能不用.。

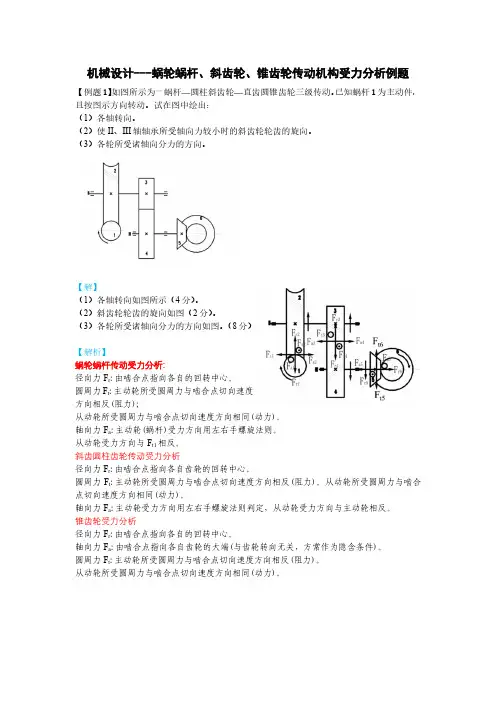

机械设计---蜗轮蜗杆、斜齿轮、锥齿轮传动机构受力分析例题【例题1】如图所示为一蜗杆—圆柱斜齿轮—直齿圆锥齿轮三级传动。

已知蜗杆1为主动件,且按图示方向转动。

试在图中绘出:

(1)各轴转向。

(2)使II、III轴轴承所受轴向力较小时的斜齿轮轮齿的旋向。

(3)各轮所受诸轴向分力的方向。

【解】

(1)各轴转向如图所示(4分)。

(2)斜齿轮轮齿的旋向如图(2分)。

(3)各轮所受诸轴向分力的方向如图。

(8分)

【解析】

蜗轮蜗杆传动受力分析:

径向力F r:由啮合点指向各自的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度

方向相反(阻力);

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮(蜗杆)受力方向用左右手螺旋法则。

从动轮受力方向与F t1相反。

斜齿圆柱齿轮传动受力分析

径向力F r:由啮合点指向各自齿轮的回转中心。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

轴向力F a:主动轮受力方向用左右手螺旋法则判定,从动轮受力方向与主动轮相反。

锥齿轮受力分析

径向力F r:由啮合点指向各自的回转中心。

轴向力F a:由啮合点指向各自齿轮的大端(与齿轮转向无关,方常作为隐含条件)。

圆周力F t:主动轮所受圆周力与啮合点切向速度方向相反(阻力)。

从动轮所受圆周力与啮合点切向速度方向相同(动力)。

一、实训目的本次实训旨在使学生掌握蜗轮蜗杆传动的结构特点、工作原理、性能参数以及安装与调试方法,提高学生对机械传动系统的认识,培养学生的动手操作能力和分析问题、解决问题的能力。

二、实训内容1. 蜗轮蜗杆传动结构及原理(1)蜗轮蜗杆传动的结构:蜗轮蜗杆传动由蜗杆和蜗轮组成,用于传递交错轴之间的运动和动力。

蜗杆类似螺栓,蜗轮则很像斜齿圆柱齿轮。

工作时,蜗轮轮齿沿着蜗杆的螺旋面作滑动和滚动。

(2)蜗轮蜗杆传动的原理:蜗杆是指具有一个或几个螺旋齿,并且与蜗轮啮合而组成交错轴齿轮副的齿轮。

其分度曲面可以是圆柱面、圆锥面或圆环面。

蜗杆和螺纹一样有右旋和左旋之分,分别称为右旋蜗杆和左旋蜗杆。

2. 蜗轮蜗杆传动的性能参数(1)传动比:蜗轮蜗杆传动的传动比一般i10~100,在传递动力的分度机构中,最大可达1500以上。

(2)效率:蜗轮蜗杆传动的效率较低,一般效率在0.7~0.8;具有自锁性的蜗杆蜗轮效率更低,一般小于0.5。

(3)承载能力:同啮合为线接触,可承受较大的动力。

3. 蜗轮蜗杆传动的安装与调试(1)安装:蜗轮蜗杆的安装应确保蜗杆轴线与蜗轮轴线平行,并保持适当的预紧力。

(2)调试:调试时,应检查蜗轮蜗杆的啮合情况,确保传动平稳、无噪声。

三、实训过程1. 观察蜗轮蜗杆传动装置观察蜗轮蜗杆的结构特点,了解其组成和工作原理。

2. 安装与调试(1)根据安装要求,将蜗杆和蜗轮正确安装。

(2)调整预紧力,确保蜗杆轴线与蜗轮轴线平行。

(3)检查啮合情况,确保传动平稳、无噪声。

3. 测试与数据分析(1)测量传动比,并与理论值进行对比。

(2)测量效率,并与理论值进行对比。

(3)分析实验数据,总结蜗轮蜗杆传动的性能特点。

四、实训结果与分析1. 传动比实验测得的传动比与理论值基本一致,说明蜗轮蜗杆传动装置的传动比满足设计要求。

2. 效率实验测得的效率略低于理论值,主要原因是蜗轮蜗杆的滑动速度较大,导致能量损失。

3. 承载能力实验过程中,蜗轮蜗杆传动装置承受了较大的动力,说明其承载能力满足设计要求。

齿轮传动的主要形式

齿轮传动是一种常见的机械传动方式,它通过齿轮的啮合来传递动力和转矩。

齿轮传动的主要形式包括直齿轮传动、斜齿轮传动、蜗杆传动和锥齿轮传动等。

直齿轮传动是最常见的一种形式,它由两个啮合的直齿轮组成。

直齿轮传动具有结构简单、传动效率高的特点,广泛应用于各种机械设备中。

例如,汽车的变速箱就采用了直齿轮传动来调节车速和提供不同的马力输出。

斜齿轮传动是直齿轮传动的一种改进形式,它的齿轮齿面不是平行的,而是倾斜的。

斜齿轮传动能够更好地分散载荷和减小齿轮间的啮合冲击,提高传动效率和工作平稳性。

斜齿轮传动常用于需要高精度传动和大扭矩输出的设备,如工程机械和船舶。

蜗杆传动是一种特殊的齿轮传动,它由蜗杆和蜗轮组成。

蜗杆的螺旋齿与蜗轮的齿轮啮合,实现传递力和转矩的目的。

蜗杆传动具有传动比大、传动平稳的特点,广泛应用于起重机、机床和矿山机械等领域。

锥齿轮传动是一种用于传递力和转矩的特殊齿轮传动。

它由两个锥形齿轮组成,齿轮齿面呈锥形。

锥齿轮传动常用于需要将转动方向改变90度的场合,如汽车的后桥传动和摩托车的传动系统。

除了以上几种主要的齿轮传动形式,还有一些特殊的齿轮传动,如

行星齿轮传动、内啮合齿轮传动和直线齿轮传动等。

这些传动形式都有各自特点和应用领域,可以根据具体的需求选择合适的传动方式。

齿轮传动是一种重要的机械传动方式,广泛应用于各个领域。

了解不同的齿轮传动形式,可以帮助我们更好地理解和应用这一传动原理,提高机械设备的传动效率和可靠性。

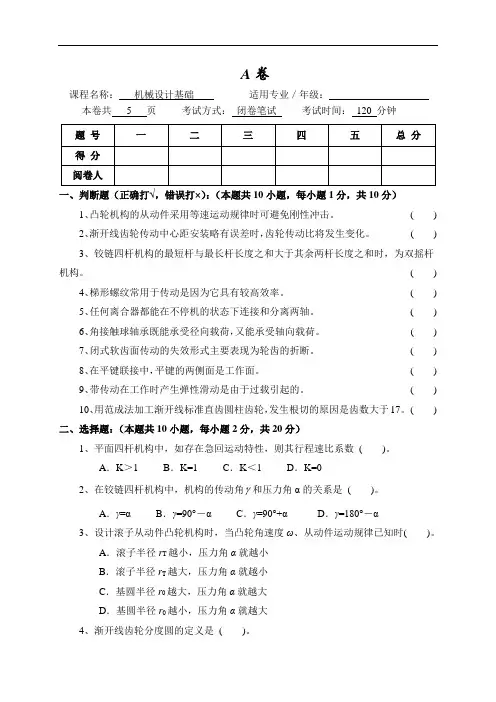

A卷课程名称:机械设计基础适用专业/年级:本卷共 5 页考试方式:闭卷笔试考试时间:120 分钟一、判断题(正确打√,错误打×):(本题共10小题,每小题1分,共10分)1、凸轮机构的从动件采用等速运动规律时可避免刚性冲击。

( )2、渐开线齿轮传动中心距安装略有误差时,齿轮传动比将发生变化。

( )3、铰链四杆机构的最短杆与最长杆长度之和大于其余两杆长度之和时,为双摇杆机构。

( )4、梯形螺纹常用于传动是因为它具有较高效率。

( )5、任何离合器都能在不停机的状态下连接和分离两轴。

( )6、角接触球轴承既能承受径向载荷,又能承受轴向载荷。

( )7、闭式软齿面传动的失效形式主要表现为轮齿的折断。

( )8、在平键联接中,平键的两侧面是工作面。

( )9、带传动在工作时产生弹性滑动是由于过载引起的。

( )10、用范成法加工渐开线标准直齿圆柱齿轮,发生根切的原因是齿数大于17。

( )二、选择题:(本题共10小题,每小题2分,共20分)1、平面四杆机构中,如存在急回运动特性,则其行程速比系数( )。

A.K>1 B.K=1 C.K<1 D.K=02、在铰链四杆机构中,机构的传动角 和压力角α的关系是( )。

A.γ=α B.γ=90°-α C.γ=90°+α D.γ=180°-α3、设计滚子从动件凸轮机构时,当凸轮角速度ω、从动件运动规律已知时( )。

A.滚子半径r T越小,压力角α就越小B.滚子半径r T越大,压力角α就越小C.基圆半径r0越大,压力角α就越大D.基圆半径r0越小,压力角α就越大4、渐开线齿轮分度圆的定义是( )。

A.齿轮上具有标准模数和标准压力角的圆B.齿轮上具有标准模数的圆C.齿轮上齿厚与齿槽宽相等的圆D.两个齿轮啮合时作纯滚动的两个圆5、一对渐开线直齿圆柱齿轮的啮合线切于( )。

A.两齿根圆B.两分度圆C.两基圆D.两节圆6、螺纹的牙型角为α,牙侧角为β,升角为ψ,螺纹副的当量摩擦角为ρ',则螺纹副的自锁条件是( )。

蜗轮蜗杆的工作原理

蜗轮蜗杆是一种常见的传动装置,它由一个带有螺旋线的蜗杆和与之啮合的蜗轮组成。

蜗轮蜗杆传动的工作原理如下:

1. 传动方式:蜗轮蜗杆传动采用摩擦传动方式,通过蜗杆的转动带动蜗轮旋转,并将动力传递到其他装置上。

2. 原理:蜗轮蜗杆传动基于蜗轮和蜗杆的啮合关系,其中蜗杆是一个螺旋线状结构,而蜗轮则是一个带有斜齿的齿轮。

3. 进行传动:当蜗杆转动时,由于其螺旋线的形状,会使蜗轮产生自锁现象。

这意味着即使取消外界施加在蜗轮上的转动力矩,蜗轮也能保持其位置,防止自身的转动。

4. 负载传递:蜗杆的旋转将动力传递给蜗轮,通过蜗轮的齿轮传动,将转动力矩转移到与之连接的设备或机械装置上。

5. 劣势:由于自锁现象的存在,蜗轮蜗杆传动具有较大的传动比和较高的效率,但传动效率相对较低,摩擦损耗较大。

因此,蜗轮蜗杆传动通常在低速高扭矩的应用中使用。

总结:蜗轮蜗杆传动的工作原理是通过摩擦传动的方式,利用蜗杆的螺旋线状结构产生自锁现象,将旋转力矩传递给蜗轮,并将转动力矩传递给其他设备或机械装置。

减速器的分类减速机是⽐较常⽤的⼀种传动设备。

减速机的种类多样、型号丰富,常见的种类有齿轮减速机、⾏星齿轮减速机、摆线针轮减速机、蜗轮蜗杆减速机等等。

⼀、齿轮减速机介绍1、齿轮减速机是新颖减速传动装置。

2、采⽤最优化,模块组合体系先进的设计理念,具有体积⼩、重量轻、传递转矩⼤、起动平稳、传动⽐分级精细,可根据⽤户要求进⾏任意连接和多种安装位置的选择。

3、齿轮采⽤优质⾼强度合⾦钢,表⾯渗碳硬化处理,承载能⼒强,经久耐⽤。

齿轮减速机分类1、圆柱齿轮减速机2、⼤功率齿轮减速机3、斜齿轮减速机4、平⾏轴斜齿轮减速机5、锥齿轮减速机6、圆锥圆柱齿轮减速机⼴泛应⽤于冶⾦、矿⼭、起重、运输、⽔泥、建筑、化⼯、纺织、印染、制药等各种通⽤机械设备的减速传动机构。

齿轮减速机系列产品齿轮减速机产品概述:R系列1、R系列同轴式斜齿轮减速机结合国际技术要求制造,具有很⾼的科技含量2、节省空间,可靠耐⽤,承受过载能⼒⾼,功率可达132KW;3、能耗低,性能优越,减速机效率⾼达95%以上;4、振动⼩,噪⾳低,节能⾼;5、选⽤优质锻钢材料,钢性铸铁箱体,齿轮表⾯经过⾼频热处理;6、经过精密加⼯,确保轴平⾏度和定位轴承要求,形成斜齿轮传动总成的减速机配置了各类电机,组合成机电⼀体化,完全保证了产品使⽤质量特性。

齿轮减速机产品概述:F系列1、F系列平⾏轴斜齿轮减速机结合国际技术要求制造,具有很⾼的科技含量。

2、节省空间,可靠耐⽤,承受过载能⼒⾼,功率可达90KW以上。

3、能耗低,性能优越,减速机效率⾼达95%以上。

4、振动⼩,噪⾳低,节能⾼,选⽤优质段钢材料,钢性铸铁箱体,齿轮表⾯经过⾼频热处理。

5、经过精密加⼯,确保轴平⾏度和定位的精度,这⼀切构成了齿轮传动总成的减速机配置了各类电机,形成了机电⼀体化,完全保证了产品使⽤质量特征。

S系列1、S系列斜齿轮蜗杆减速电机具有很⾼的科技含量,有斜齿轮与蜗轮蜗杆结合⼀体传动,提⾼该机⼒矩与效率。

斜齿轮与蜗杆的配合条件

斜齿轮与蜗杆的配合条件是:

1. 肚脐部分,在两个独立的边缘接触面厚度之和为常数,以保持一定的接触强度和传动能力。

2. 制造不需要特别的测量设备和固定方法。

3. 这种传动的丝杆只需要以比较低的压力来传动轮的力。

4. 两者在接触面上应有足够的接触面积以提供足够的摩擦力。

5. 蜗杆蜗杆与蜗轮蜗轮之间的接触面相对静止。

6. 蜗齿尺寸和受力特点需要满足实际应用的需求,并经过适当的设计和计算验证。

7. 轮齿与蜗杆齿之间的传动比应满足设计要求,以达到所需的转速和扭矩传递。

总的来说,斜齿轮与蜗杆的配合条件是要求两者之间有足够的接触面积和接触强度,同时满足所需的传动比和扭矩传递。

这种配合方式能够有效地将旋转转换成直线运动,并广泛应用于各种机械传动系统中。

常见传动机构负载惯量一、引言传动机构是工程装置中常见的一种机械结构,用于传递能量和功率。

在设计和分析传动机构时,负载惯量是一个重要的参数。

本文将探讨常见传动机构的负载惯量,并对其影响因素进行分析。

二、传动机构的分类常见的传动机构包括齿轮传动、链传动、带传动和摆线针轮传动等。

这些传动机构根据其结构和工作原理的不同,具有不同的负载惯量特性。

2.1 齿轮传动齿轮传动是一种常见的传动机构,由齿轮副组成。

根据齿轮的类型,齿轮传动可以进一步分为直齿轮、斜齿轮和蜗杆蜗轮传动等。

齿轮传动的负载惯量主要由齿轮的质量、齿数和转速等因素决定。

2.2 链传动链传动是一种通过链条传递动力的机构,常见的链传动有滑动链传动和滚柱链传动等。

链传动的负载惯量与链条的质量、链条长度和张紧力等密切相关。

2.3 带传动带传动是一种通过带传递动力的机构,常见的带传动有平带传动和V带传动等。

带传动的负载惯量与带的质量、张紧力和工作环境等因素有关。

2.4 摆线针轮传动摆线针轮传动是一种利用摆线针轮传递动力和运动的机构,具有平稳性和高效性等优点。

摆线针轮传动的负载惯量与针轮的质量和摆线针轮的结构参数等有关。

三、影响传动机构负载惯量的因素传动机构的负载惯量受多种因素影响,下面将对其中的主要因素进行分析。

3.1 质量分布传动机构中的质量分布对负载惯量有重要影响。

质量分布不均匀会导致产生不平衡力矩,增加了传动机构的振动和负载惯量。

3.2 惯量转移惯量转移是指传动机构中的主动件和从动件惯量之间的转移过程。

传动机构中的轻质件转速较高时,会产生惯量转移,增大了传动机构的负载惯量。

3.3 加速度传动机构中的加速度对负载惯量具有影响。

加速度较大时,会增加传动机构的惯性力矩,从而增加了负载惯量的大小。

3.4 碰撞和震动传动机构中的碰撞和震动对负载惯量有一定的影响。

碰撞和震动会增加传动机构的动态载荷,使负载惯量增大。

四、常见传动机构的负载惯量计算方法为了准确计算传动机构的负载惯量,可以采用以下方法:4.1 动态分析方法动态分析方法可以通过建立传动机构的数学模型,采用动力学原理进行计算。

齿轮的导程齿轮的导程齿轮是机械传动中最常见的零件之一。

齿轮的作用是通过相互啮合来传递动力,使机械设备实现旋转或直线运动。

在齿轮的设计和制造中,导程是一个非常重要的参数。

本文将从不同角度探讨齿轮的导程。

一、概念齿轮导程是指相邻齿轮齿槽之间的距离。

导程越大,齿轮旋转时速度越大,相应地扭矩也会减小。

在设计齿轮传动时,需要根据传动力和速度要求来选择合适的齿轮导程。

二、种类根据齿轮齿面的形状和啮合方式,可以将齿轮导程分为直齿轮导程、斜齿轮导程、蜗杆导程等几种类型。

直齿轮导程是指齿轮轮齿的齿面与齿轮轴线平行,啮合过程中齿尖和齿底相碰撞,产生振动和噪音。

斜齿轮导程是指齿轮齿面带有一定的锥度,啮合时齿面相对滑动,减小了噪音和振动。

蜗杆导程是指蜗轮和蜗杆的啮合导程,具有传动比例大、安全可靠等特点,常用于大型和重载传动装置中。

三、影响因素1.齿数:齿数越多,齿轮导程越小,传动精度越高。

2.变速器:变速器的结构和作用会对齿轮导程产生直接的影响,调整变速器齿轮的啮合可以改变导程大小。

3.材料选择:不同材料的齿轮导程特性也不同,例如铜合金和钢合金的齿轮导程差别较大。

4.负荷:不同负荷下齿轮传动的性能也不同,负载越大,导程需要越大。

五、应用齿轮设计时的导程选择直接影响到齿轮传动的效果和寿命。

根据不同的应用需求,齿轮传动的导程也有所不同。

例如在汽车和机械工程中,主要采用直齿轮导程,因为这种导程比较容易制造和维护;而在工业制造中,根据不同的负载和传动效果,可能会采用不同的导程类型。

总之,齿轮的导程是一个复杂的参数,需要综合考虑多方面因素才能确定适合的导程。

在齿轮设计和制造过程中,我们应该认真分析实际应用需求,合理选择齿轮导程,以实现最佳的传动效果。