提高TC6钛合金零件镀铬层结合力的方法_李博

- 格式:pdf

- 大小:168.88 KB

- 文档页数:3

提高镀层与晶片之间的结合力的方法一、引言在微电子领域中,镀层与晶片之间的结合力是一个非常重要的参数。

它直接影响到器件的可靠性、性能和寿命。

因此,提高镀层与晶片之间的结合力是一个非常关键的任务。

本文将详细探讨该任务的方法和技术。

二、理论基础与研究现状2.1 镀层与晶片之间的结合力的意义结合力是指镀层与晶片之间的相互粘附力。

良好的结合力可以提高晶片和镀层之间的接触面积,从而提高电流传输效率、减小电阻、降低热量产生等。

2.2 现有研究方法目前,提高镀层与晶片之间的结合力的方法主要有以下几种: 1. 表面处理技术:包括粗糙化、化学处理和高温处理等,以增加晶片和镀层之间的摩擦力和化学吸附力。

2. 中间层材料的引入:如金属中间层或无机中间层,用于增加晶片和镀层之间的粘附力。

3. 分子键合技术:通过引入一些具有特定分子结构的材料,使其在晶片表面和镀层之间形成化学键合。

三、提高镀层与晶片之间的结合力的方法3.1 表面处理技术表面处理技术是提高镀层与晶片结合力的关键方法之一,其具体步骤如下: 1. 粗糙化表面:通过机械或化学方法使晶片表面变得粗糙,增加接触面积和摩擦力。

常用的方法包括机械研磨、化学浸蚀和离子刻蚀等。

2. 化学处理:在晶片表面形成一层特定化学物质的薄膜,增加晶片和镀层之间的化学吸附力。

常用的化学处理方法包括溅射、化学气相沉积和离子注入等。

3. 高温处理:将晶片和镀层在一定温度下加热,使其热胀冷缩,增加晶片和镀层之间的紧密程度和结合力。

3.2 中间层材料的引入中间层材料的引入是提高镀层与晶片结合力的另一种有效方法,其具体步骤如下:1. 选择合适的中间层材料:中间层材料应具有良好的粘附性、导电性和耐热性。

金属中间层如钨、钼等是常用的选择,也可以选择一些无机材料如氮化硅和氮化铝等。

2. 沉积中间层:将选定的中间层材料沉积在晶片表面,形成一层薄膜。

常用的中间层沉积方法包括物理气相沉积、电化学沉积和分子束外延等。

钛合金上电镀工艺简介一、引言钛及其合金具有强度高、重量轻、耐腐蚀的特点,所以在各种领域应用都非常广泛。

特别是在电子、航空航天等领域,其优点更是得到了充分地发挥。

但是由于钛合金表面易咬死、焊接性能差,要想完全发挥其作用,还必须先在其表面镀覆上一层其他金属,如镍、铜、铬、金等。

这样既发挥了钛合金的强度高和重量轻的优点,又改善了其表面易咬死、难焊接的缺点。

钛是一种非常活泼的金属,但通常钛及其合金都表现出稳定的性质,这是因为钛和空气中的氧和氮有很强的亲和力,其表面很容易生成一层致密钝化膜。

要想在钛表面获得结合力较好的镀层,必须先破坏其钝化膜。

但是钛的钝化速度太快,钝化膜刚被去除掉就又会马上再生成,这给电镀带来了很大的困难。

目前常用的方法一般有两种:一种是加强前处理控制,即想办法将钛合金表面的钝化膜破坏,并且在电镀之前不重新生成过厚的钝化膜,然后在相对新鲜的表面上进行电镀;另外一种方法是进行后处理,一般是通过高温处理,使结合力不太好的镀层通过高温下的扩散作用和基体结合成牢固的金属键。

二、提高钛合金上镀层结合力的常用方法(一)镀前处理法(1)喷砂法众所周知,喷砂可以去除金属表面的钝化层,又可以使其表面粗化,加强了机械咬合力,从而提高镀层结合力。

实验证明,喷砂对钛上电镀同样有效。

笔者曾将喷砂和未喷砂纯钛试片进行了电镀后结合力的比较,发现喷砂处理过的结合力明显要好很多。

但喷砂会增加工件的应力,同时对于一些精度要求较高的工件是不适合喷砂处理的。

(2)过渡膜法①氢化膜哈工大张景双等[ 1 ] 在进行工业纯钛表面电镀时采用了HCI(500ml/L)与TiCI3 (10〜20ml/L )的混合液再添加一些添加剂的活化配方,得到了结合力良好的镀层。

他们经过分析发现,经这种活化液处理后的钛表面会生成一层灰黑色的膜。

在这层膜上再进行电镀,就能得到结合力良好的镀层。

利用X射线衍射法和光电子能谱法作进一步分析发现,这层膜的主要成分是TiH2,其分别与钛基体和镀层之间形成一定的金属键,保证了结合力的要求。

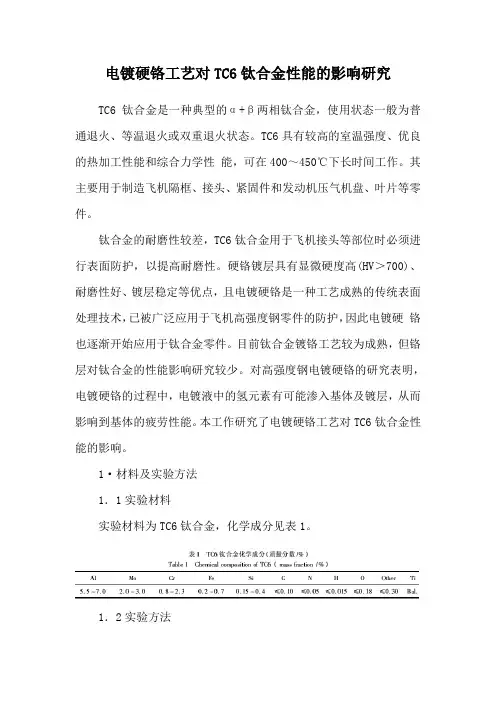

电镀硬铬工艺对TC6钛合金性能的影响研究TC6钛合金是一种典型的α+β两相钛合金,使用状态一般为普通退火、等温退火或双重退火状态。

TC6具有较高的室温强度、优良的热加工性能和综合力学性能,可在400~450℃下长时间工作。

其主要用于制造飞机隔框、接头、紧固件和发动机压气机盘、叶片等零件。

钛合金的耐磨性较差,TC6钛合金用于飞机接头等部位时必须进行表面防护,以提高耐磨性。

硬铬镀层具有显微硬度高(HV>700)、耐磨性好、镀层稳定等优点,且电镀硬铬是一种工艺成熟的传统表面处理技术,已被广泛应用于飞机高强度钢零件的防护,因此电镀硬铬也逐渐开始应用于钛合金零件。

目前钛合金镀铬工艺较为成熟,但铬层对钛合金的性能影响研究较少。

对高强度钢电镀硬铬的研究表明,电镀硬铬的过程中,电镀液中的氢元素有可能渗入基体及镀层,从而影响到基体的疲劳性能。

本工作研究了电镀硬铬工艺对TC6钛合金性能的影响。

1·材料及实验方法1.1实验材料实验材料为TC6钛合金,化学成分见表1。

1.2实验方法采用等温退火处理的TC6钛合金试样,按如下工艺流程进行电镀硬铬:前处理→电镀乳白铬→真空扩散→电镀硬铬。

电镀硬铬工艺参数:温度50~60℃,电流密度45~55 A/dm2。

氢含量采用RH-404脉冲加热热导氢测定仪测试。

分别测试空白试样、前处理、电镀乳白铬、真空扩散、电镀硬铬后的氢含量,试样尺寸为8mm×5mm×2mm。

氢脆实验参照ASTM F519方法,将TC6钛合金加工成两端带螺纹,缺口尺寸为 4.5mm的氢脆试样(1a.1型),电镀硬铬后进行200h,75%缺口试样强度载荷持久拉伸考核。

按照HB5214—1996进行空白及镀铬后TC6钛合金试样的抗拉性能测试,试样尺寸为 5mm×71mm(M12)。

疲劳性能按照HB5152—1996进行,试样尺寸为 6.25mm×52mm;采用X-3000残余应力测试仪进行TC6钛合金电镀硬铬前后表面残余应力的测试。

一种提高钛合金化学镀镍层结合力的方法

钛合金化学镀镍层结合力的提高可以通过以下方法实现:

1. 表面处理:在钛合金表面进行酸洗、碱洗,以去除表面氧化物、油脂等污染物,提高钛合金表面的清洁度和粗糙度,有利于镀层的附着力。

2. 预镀层:在钛合金表面先涂覆一层金属或化合物预镀层,比如在钛合金表面镀锌,可以有效地提高钛合金化学镀镍层的结合力。

3. 合金化处理:将化学镀液中添加钛元素或其他合金化元素,使得镀液中的金属离子与钛合金表面的合金元素发生合金化反应,形成更牢固的化学键,加强镀层与基材的结合力。

4. 微弧氧化:在钛合金表面形成一层微细的氧化层,可以增强钛合金表面的尺寸稳定性和硬度,提高钛合金表面与镀层的结合力。

通过这些方法,可以提高钛合金化学镀镍层的结合力。

需要注意的是,不同的方法对镀层的质量、功效等会有影响,需要根据具体情况选择适当的方法。

提高钛合金零件镀铬结合力杨鹏;赵金航;王娟【摘要】钛合金材料镀铬工艺在航空制造业应用日渐增多,但由于镀铬层与钛合金基体结合力差,造成产品合格率较低,某制造厂家TC6、TC18钛合金镀铬产品合格率仅为50%.对钛及钛合金电镀铬存在的主要工艺难点进行研究,分步对影响因素进行实验,通过对氢化参数及乳白铬层厚度的选择,达到提高镀铬层结合力的目的.【期刊名称】《电镀与精饰》【年(卷),期】2015(037)008【总页数】4页(P28-31)【关键词】钛合金镀铬;氢化;乳白铬层;吹砂;结合力;铬层硬度【作者】杨鹏;赵金航;王娟【作者单位】中航飞机股份有限公司长沙起落架分公司,湖南长沙410200;中航飞机股份有限公司长沙起落架分公司,湖南长沙410200;中航飞机股份有限公司长沙起落架分公司,湖南长沙410200【正文语种】中文【中图分类】TQ153.11引言钛及钛合金是非常活泼的金属,由于表面容易生成一种自然的氧化膜,很难获得结合力良好的镀层。

钛合金耐腐蚀性能优异,中温性能好,目前在各个领域特别是航空工业上得到应用。

但是由于钛及钛合金耐磨性能差,表面易擦伤,限制了钛及钛合金的应用范围,为此,通过电镀铬可以提高表面硬度及耐磨性。

近年来钛合金零件镀铬在工业上的应用,经对国内几大航空制造业统计,钛合金镀铬产品合格率不足50%。

为了提高镀铬产品的合格率,对常见故障环节分析,通过实验对比研究,找准导致结合力差的原因,进行了工艺方法改进。

通过生产验证,提高了镀铬层与钛合金基体的结合力,使钛合金镀铬产品合格率提高。

1 技术指标钛及钛合金镀铬层技术质量要求为:1)镀层外观。

铬层外观为均匀一致乳白色,光滑,无鼓泡、无起皮;2)厚度。

硬铬铬层厚度达到工程镀铬厚度要求,δ为21~48μm;3)结合力。

镀硬铬后分别采用不同方法的结合力试验,更为严格的控制镀层结合力。

a.依据Q/J11-3046-2002《钛合金电镀铬工艺》要求进行磨削法;b.依据转包BAC5709《电镀铬》的要求进行錾击法;c.依据HB5041的要求进行加热法、弯曲法。

航天器用钛合金表面镀覆技术陈学成; 程德; 佟晓波; 徐俊杰; 白晶莹【期刊名称】《《宇航材料工艺》》【年(卷),期】2019(049)005【总页数】5页(P58-62)【关键词】钛合金; 表面镀覆; 浸锌; 磷含量; 镀层性能【作者】陈学成; 程德; 佟晓波; 徐俊杰; 白晶莹【作者单位】北京卫星制造厂有限公司北京100094【正文语种】中文【中图分类】TQ1530 引言钛及钛合金具有密度小、比强度高、耐腐蚀性强、生物相容性好和无磁等优异性能,目前被广泛应用于空间飞行器中[1-5]。

钛合金同时也存在着导电性、耐磨性及焊接性能较差等问题,需要通过在表面制备功能性镀覆层而使钛合金具有更好的导电性、耐磨性、焊接性能和热控性能[6-8]。

目前,随着航天技术的发展,航天器结构机构、姿控、相机等分系统也对钛合金表面镀覆提出了需求。

钛合金具有较负的电极电位(-1.63 V),基材表面在氧化性介质(如空气、含有氧气的水)中会迅速被氧化[9-10],形成致密的氧化膜,使其表面直接制备的镀覆层无法与钛合金基体之间起到良好的连接作用,导致镀覆层的结合强度较低,这也使钛合金电镀技术成为表面处理技术领域的一个难题[11-12]。

因此,镀覆前需要通过前处理去除钛合金表面致密的氧化膜,露出新鲜的金属基体表面,再通过活化形成活化膜阻止氧化膜的再次生成,提高镀层结合力[13-14]。

主要有如下几种方法。

(1)转化膜法:以氢化膜、氟化膜为代表,在去除钛合金表面氧化膜的同时,采用一层与基体结合良好,具有反应活性的膜层,在此膜层上进行镀覆。

例如:W.Turner等[15]采用了一种含HF和甲酰胺或二甲替酰胺的溶液进行前处理活化,在钛基表面获得一层令人满意的氢化膜。

经过活化膜处理的钛合金表面直接进行化学沉积或电沉积,均能得到结合力良好的镀覆层。

但氢化膜在温度较高的化学镀镍溶液中很容易分解,无法起到阻止氧化膜再次生成的作用,同时钛合金材料对氢敏感,采用氢化膜容易造成基体渗氢引起氢脆。

提高300M 钢零件 HVOF 涂层结合力的方法李博【摘要】It is the first application in China that replacing the process of hard chrome plating with HVOF spray to land-ing gear manufacture in LAMC.The phenomena of cracking,blistering,skinning,flakeing and peeling happen sometimes on coatings after HVOF spraying WC10Co4Cr on 300M piston rod of landing gear for a type of aircraft,which bottlenecks the product delivery.The paper discussed methods for improving adhesion of HVOF WC10Co4Cr coatings on 300M steel parts through analyzing main factors which affect the adhesion,such as surface conditions,spray parameters,process control dur-ing spraying(warm-up,spray gun cleaning and residual stress)and analysis of parameters from coating grinding.These methods are effective by long time validation.At the same time,the methods of detecting the coating bonding force and bonding strength were briefly introduced.%在飞机起落架制造上,超音速火焰喷涂代替镀硬铬工艺在中航飞机起落架有限责任公司燎原分公司的应用尚属国内首次。

提高硬铬镀层气密性和耐蚀性的方法

李博

【期刊名称】《电镀与精饰》

【年(卷),期】2014(036)001

【摘要】某型飞机起落架零件外筒在镀硬铬后常出现渗气现象,正在服役的部分起落架零件出现因铬层腐蚀而导致镀层脱落现象,严重制约了起落架与机体同寿命目标的实现.通过对影响硬铬镀层气密性和耐蚀性的主要因素前处理质量、电镀参数及镀层后处理等的分析研究,摸索出了提高硬铬镀层气密性和耐蚀性的方法,经过了长期的实践检验,对指导实际生产具有现实意义.

【总页数】3页(P26-28)

【作者】李博

【作者单位】中航飞机起落架有限责任公司燎原分公司,陕西汉中723200

【正文语种】中文

【中图分类】TQ153.11

【相关文献】

1.改善硬铬镀层耐蚀性能的工艺措施 [J], 杜心荣;张素兰

2.一种提高硬铬镀层气密性的方法 [J], 汤智慧;王长亮;王力强;戴述成;岳文华;陆峰

3.三价铬镀铬工艺对铬镀层耐蚀性的影响 [J], 李炳江;屠振密;毕四福;孙化松;赵超

4.浅谈镀前处理对硬铬镀层耐蚀性的影响 [J], 韩登峰;于铁柱;李玉发

5.如何提高硬铬镀层与基体的结合力 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

提高电镀镀层与基体结合强度的途径摘要:在电镀过程中,影响镀层质量的因素很多,生产过程中不可避免的要出现一些质量上的问题,其中镀层与基体的结合强度就是衡量质量的重要指标之一。

本文通过对镀层与基体结合机理的探讨,提出了提高镀层与基体结合强度的途径。

一、镀层的形成过程镀液中的金属离子在阴极上获得电子被还原为金属原子并均匀覆盖在作为阴极的零部件表面(界面),就形成电镀的镀层。

金属离子在阴极上还原成金属,形成镀层的实际过程一般分为三个步骤:1)金属的水化离子由溶液内部移动到阴极界面处,即液相中物质的传递步骤;2)金属水化离子脱水并与阴极上的电子反应,还原成金属原子。

事实上是电子在阴极上与金属离子间的跃迁,完成了电子从阴极界面向电解液界面的转移,使脱水的离子获得电子,形成失水的吸附原子,即电子跃迁;3)金属原子排列成一定构型的金属晶体,即生成新相步骤。

结晶又分形核和生长两个过程。

形核和生长的速度决定了晶粒尺寸大小,若形核速度大于生长的速度,则生成的晶粒数量多,尺寸小;反之晶粒数量少。

尺寸大。

二、结合机理2.1电化学行为产生的结合电解液中无数的金属离子经过电化学作用还原为金属原子,继而形成镀层,与基体牢固地结合在一起,这就是电化学行为产生的镀层与基体的结合。

电化学结合又分为金属键结合与固溶体结合。

2.1.1金属键结合镀层金属与基体金属一般都是不同化学成分的固体,在它们的界面上,镀层原子都与一些基体原子按照一定规律组成一定形式的晶格。

这些原子绝非简单地堆砌在一起,原子之间存在着强烈的相互作用,这种作用力称为化学键。

在金属晶体中的原子与自由电子所形成的化学键称为金属键。

金属键合的强度决定于两种界面的晶体结构和晶面性质,而镀层结合强度则主要取决于键合的强度。

2.1.2固溶体结合合金晶格点阵含两个或多个元素原子,但晶格中原子的排列形成仍属于两个或多个元素中的任一种,并不组成新的晶格结构,这种晶体结构称为固溶体。

在镀层与基体两种金属的界面之间,固溶体仍能保持与基体金属相同的晶体结构,但由于合金中含量较少组元原子的溶入会引起晶格畸变和晶格常数的变化。