镀铬溶液的组成

- 格式:doc

- 大小:13.00 KB

- 文档页数:2

单金属镀液电镀液是电镀化学品的核心嶷的配比是否科学、工艺条件是否合理是直接影响电镀层的质量。

电镀液是由主盐、导电盐、导电盐、缓冲剂、阳极去极化剂、络合剂和添加剂等组成,工艺条件包括pH值、温度、电流密度、阳极材料、电镀方法、搅拌形式和电镀时间等。

(1)主盐即能在阴极上沉积所要求的镀层金属盐。

通常主要是氰化物、氯化物、硫酸盐和焦磷酸盐等。

主盐浓度与其他组分的浓度应维持一个适当的比值,主盐浓度高,电镀液电导率和阴极电流效率都高,能使镀层光亮度和整平性较好,但电镀液带出损失量大,也增加了废液处理的难度。

主盐浓度低,电镀液分散能力和覆盖能力较好,对于外形复杂的镀件或预镀通常使用主盐浓度低的镀液。

(2)导电盐即能够提高镀电导率,对放电金属不起络合作用的碱金属或碱土金属的盐类,如镀镍使用的NaSO4、MgSO4、焦磷酸盐等,镀铜及铜合金使用的KNO3和NH4NO3等。

导是盐除了提高镀液的是导率之外,还能降低镀液的阴极化作用,对镀层结晶组织没有不利影响。

(3)缓冲剂它是由弱酸与弱酸盐、弱碱与弱碱盐组成的,在化学上称之共轭酸碱对组成的溶液均是酸碱缓冲剂。

多元酸的酸式溶液也是缓冲剂和NaHCO3、NaH2PO4、Na3HPO4等。

弱酸和H3BO3、NH4CL对碱有缓冲作用,弱碱如氨水对酸有缓冲作用。

缓冲剂的作用是在镀液遇到酸可碱时,均能维持镀液的pH值变化不大。

(4)阳极去极化剂是指在电镀过程中能使阳极电位变负、促进阳极活化的物质,常用的阳极去极化剂有氧化物、酒石酸盐和硫氰酸盐等。

(5)络合剂即能与主盐金属离子形成络合物的物质称为络合剂,如氰化物镀液中的NaCN或KCN,焦磷酸盐镀液中的K4P2O7或Na4P07等。

电镀液中的络合剂含量常高于络合金属离子所需要的量,多余部分称为游离的络合剂,如氰化物镀铜溶液中有NaCN总量的和NaCN游离量,其中游离量即为多余的没有与Cu2+离子络合的量。

游离量高阳极溶解性好,阴极极化作用大,镀层结晶细致,镀液分散能力和覆盖能力强,但阴极电流效率低,沉积速度减慢。

硬铬添加剂的分类及其原理硬铬添加剂是镀铬添加剂的一种。

一般将单独使用硫酸为催化剂的镀铬液称为第一代镀铬液,同时加入二种或两种以上无机阴离子的镀铬液称为第二代镀铬液,这些无机阴离子主要为氟化物、溴化物、碘化物等。

其中加入氟化物可以提高电流效率、覆盖及分散能力,但含氟化物的镀液在低电流区对工件腐蚀比较严重,目前比较先进的镀硬铬工艺都不含氟化物。

镀铬溶液中的六价铬以CrO4 2-,Co2O7 2-,Cr3O10 2-,Cr4O13 2-等阴离子形式存在在时,阴极对它们有很强的排斥作用,使它们很难接近荷负电的阴极表面而发生电还原反应。

因此,可能存在一个化学转化步骤。

硫元素比铬元素的电负性大,硫酸铬酰是个极性分子,铬酰基带正电荷,硫酸根带负电荷,与CrO4 2-,Cr2O7 2-相比,阴极对硫酸铬酰分子的排斥作用减弱了。

使得六价铬容易接近阴极表面,实现往电极表面的传输。

在阴极表面上,铬酰基的一端指向阴极表面,硫酸根的一端指向溶液。

H2SO4的作用就是改变六价铬的存在状态,使不易电还原的CrO4 2-,Cr2O7 2-转变为易于电还原的硫酸铬酰。

如果镀铬液中不存在H2SO4,就不会有硫酸铬酰的生成,难以电沉积出铬来,此时,溶液中的阴离子只有 H+,阴极只能将H+还原为H2气体析出。

在电镀中一般的电镀工艺电流效率在70%~100%之间,而目前生产中使用的镀铬工艺则电流效率很低,一般只有10%~25%,所以有很大的发展潜力,再者镀铬的应用十分广泛。

因此,对镀铬的研究开发具有重要意义和良好的前景。

近年来硬铬添加剂的研究围绕着解决镀铬的电流效率低、环境污染严重、消耗量大、镀液的覆盖能力差等问题而展开.热点是稀土阳离子添加剂、有机阴离子添加剂及复合型添加剂的研究,并且已经取得了较大的进展。

如CS型、RI-3C、CF-20l、HC-1、HEEF25、CH系列添加剂Atotech 公司的HCR840等都已进人生产阶段。

超快速镀铬工艺HEEF-Fc采用高电流效率和高电流密度的方法使其镀速为普通镀铬的10倍,但对设备的要求也更严格。

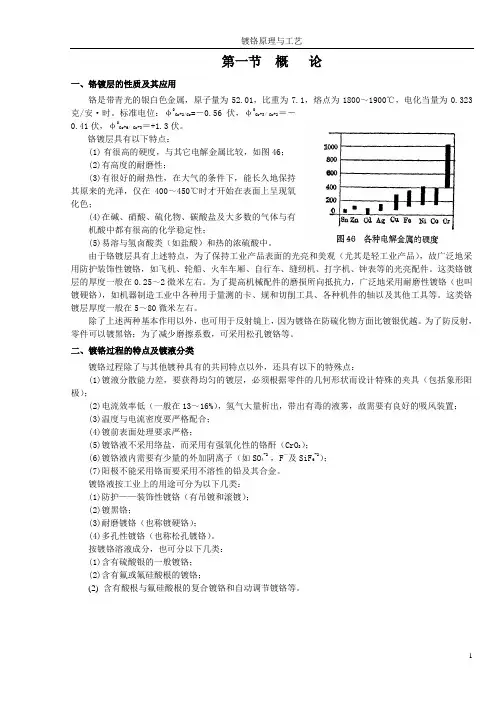

铬铬是一种微带蓝色的银白色金属,相对原子质量51.99,密度6.98~7.21g/cm3,熔点为1875~1920℃,标准电极电位为尤什/c,-0.74V,老”/c,”-0.41V和P甚e+/Cr抖-1.33V,金属铬在空气中极易钝化,表面形成一层极薄的钝化膜,从而显示出贵金属的性质。

镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,其硬度可在很大范围400~1200HV内变化。

镀铬层有较好的耐热性,在500℃以下加热,其光泽性、硬度均无明显变化,温度大于500℃开始氧化变色,大于700℃硬度开始降低。

镀铬层的摩擦系数小,特别是干摩擦系数,在所有的金属中是最低的。

所以镀铬层具有很好的耐磨性。

普通镀铬液以硫酸根作为催化剂的镀铬溶液。

镀液中仅含有铬酐和硫酸,成分简单,使用方便,是目前应用最为广泛的镀铬液。

铬酐和硫酸的比例一般控制在Cr03:H2SO4=100:1,铬酐的浓度在150~450g/L之间变化。

根据铬酐浓度的不同,可分为高浓度(350~500g/L)、中浓度(150~250g/L)和低浓度(50~150g/L)镀铬液。

习惯上把Cr03250g/L和H2SO42.5g/L的中等浓度镀铬液称为“标准镀铬液”,又称为“万能镀铬液”,用于装饰及功能性多种镀铬。

低浓度的镀铬液电流效率高,铬层的硬度也高,但覆盖能力较差,主要用于功能性电镀,如镀硬铬、耐磨铬等;高浓度镀液稳定,导电性好,电解时只需较低的电压,覆盖能力较稀溶液好,但电流效率较低,主要用于装饰性镀铬及复杂件镀铬。

镀铬工艺主要特点:①镀铬液的主要成分不是金属铬盐,而是铬的含氧酸——铬酸,属于强酸性镀液。

电镀过程中,阴极过程复杂,阴极电流大部分消耗在析氢及六价铬还原为三价铬两个副反应上,故镀铬的阴极电流效率很低(10%~l8%)。

而且有三个异常现象:电流效率随铬酐浓度的升高而下降l随温度的升高而下降;随电流密度的增加而升高。

②在镀铬液中,必须添加一定量的阴离子,如SO42-、SiF62一、F一等,才能实现金属铬的正常沉积。

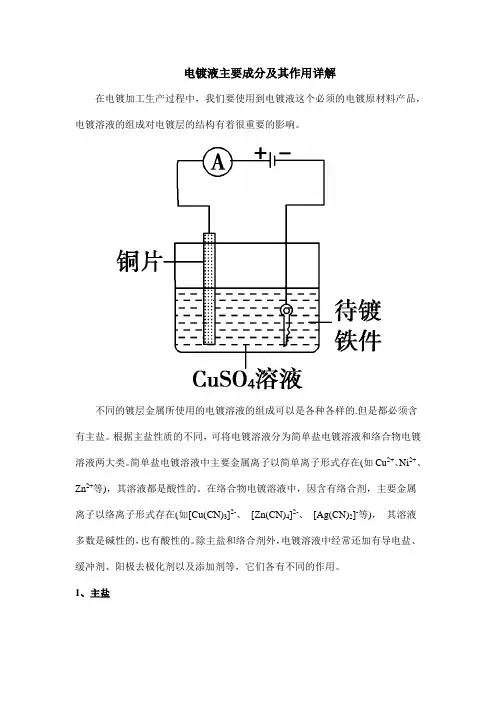

电镀液主要成分及其作用详解在电镀加工生产过程中,我们要使用到电镀液这个必须的电镀原材料产品,电镀溶液的组成对电镀层的结构有着很重要的影响。

不同的镀层金属所使用的电镀溶液的组成可以是各种各样的.但是都必须含有主盐。

根据主盐性质的不同,可将电镀溶液分为简单盐电镀溶液和络合物电镀溶液两大类。

简单盐电镀溶液中主要金属离子以简单离子形式存在(如Cu2+、Ni2+、Zn2+等),其溶液都是酸性的。

在络合物电镀溶液中,因含有络合剂,主要金属离子以络离子形式存在(如[Cu(CN)3]2-、[Zn(CN)4]2-、[Ag(CN)2]-等),其溶液多数是碱性的,也有酸性的。

除主盐和络合剂外,电镀溶液中经常还加有导电盐、缓冲剂、阳极去极化剂以及添加剂等,它们各有不同的作用。

1、主盐主盐能够在阴极上沉积出所要求的镀层金属的盐。

主盐浓度高,溶液的导电性和电流效率一般都较高,可使用较大的电流密度,加快了沉积速度。

在光亮电镀时,镀层的光亮度和整平性也较好。

但是,主盐浓度升高会使阴极极化下降,出现镀层结晶较粗,镀液的分散能力下降,而且镀液的带出损失较大,成本较高,同时还增加了废水处理的负担。

主盐浓度低,则采用的阴极电流密度较低.沉积速度较慢,但其分散能力和覆盖能力均较浓溶液好。

因此,主盐浓度要有一个适当的范围,并与溶液中其他成分的浓度维持一个适当的比值。

有时,由于使用要求不同,即使同一类型的镀液,其主盐含量范围也不同。

对于电镀形状复杂的零件或用于预镀、冲击镀时,要求较高的分散能力,一般多采用主盐浓度低的电镀溶液。

而快速电镀的溶液,则要求主盐含量高。

2、导电盐导电盐能提高溶液的电导率,而对放电金属离子不起络合作用的物质。

这类物质包括酸、碱和盐,由于它们的主要作用是用来提高溶液的导电性,习惯上通称为导电盐。

如酸性镀铜溶液中的H2SO4,氯化物镀锌溶液中的KCl、NaCl 及氰化物镀铜溶液中的NaOH和NaCO3等。

导电盐的含量升高,槽电压下降,镀液的深镀能力得到改善,在多数情况下,镀液的分散能力也有所提高。

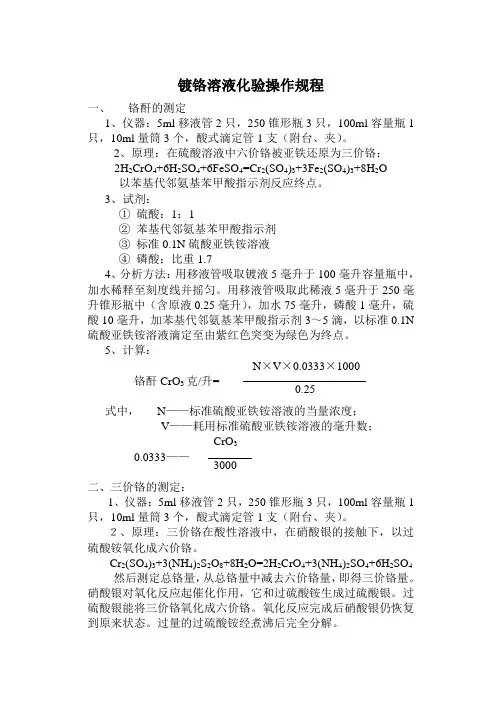

镀铬溶液化验操作规程一、 铬酐的测定1、仪器:5ml 移液管2只,250锥形瓶3只,100ml 容量瓶1只,10ml 量筒3个,酸式滴定管1支(附台、夹)。

2、原理:在硫酸溶液中六价铬被亚铁还原为三价铬: 2H 2CrO 4+6H 2SO 4+6FeSO 4=Cr 2(SO 4)3+3Fe 2(SO 4)3+8H 2O以苯基代邻氨基苯甲酸指示剂反应终点。

3、试剂:① 硫酸:1:1② 苯基代邻氨基苯甲酸指示剂③ 标准0.1N 硫酸亚铁铵溶液④ 磷酸;比重1.74、分析方法:用移液管吸取镀液5毫升于100毫升容量瓶中,加水稀释至刻度线并摇匀。

用移液管吸取此稀液5毫升于250毫升锥形瓶中(含原液0.25毫升),加水75毫升,磷酸1毫升,硫酸10毫升,加苯基代邻氨基苯甲酸指示剂3~5滴,以标准0.1N 硫酸亚铁铵溶液滴定至由紫红色突变为绿色为终点。

5、计算:N ×V ×0.0333×1000铬酐CrO 3克/升=式中, N ——标准硫酸亚铁铵溶液的当量浓度;V ——耗用标准硫酸亚铁铵溶液的毫升数;CrO 30.0333——二、三价铬的测定:1、仪器:5ml 移液管2只,250锥形瓶3只,100ml 容量瓶1只,10ml 量筒3个,酸式滴定管1支(附台、夹)。

2、原理:三价铬在酸性溶液中,在硝酸银的接触下,以过硫酸铵氧化成六价铬。

Cr 2(SO 4)3+3(NH 4)2S 2O 8+8H 2O=2H 2CrO 4+3(NH 4)2SO 4+6H 2SO 4 然后测定总铬量,从总铬量中减去六价铬量,即得三价铬量。

硝酸银对氧化反应起催化作用,它和过硫酸铵生成过硫酸银。

过硫酸银能将三价铬氧化成六价铬。

氧化反应完成后硝酸银仍恢复到原来状态。

过量的过硫酸铵经煮沸后完全分解。

0.25 30002(NH 4)2S 2O 8+2H 2O=2(NH 4)2SO 4+2H 2SO 4+O 2↑3、试剂:① 硫酸:1:1② 苯基代邻氨基苯甲酸指示剂③ 标准0.1N 硫酸亚铁铵溶液④ 磷酸:比重1.7⑤ 过硫酸铵:固体⑥ 1%硝酸银溶液4、分析方法:用移液管吸取镀液5毫升于100毫升容量瓶中,加水稀释至刻度线并摇匀。

镀铬工艺流程

镀铬工艺是将一层铬层覆盖到物体表面的一种表面处理方法,可以提升物体的外观质量和耐蚀性。

下面是镀铬工艺的一般流程。

首先,准备工作。

包括选择适合的化学药品、设备和工具,确保工作环境安全,并设置好必要的防护设施。

同时,还需要对待处理的物体进行清洁,去除表面的污垢和油脂。

其次,进行表面处理。

通常使用酸性或碱性溶液对物体进行脱脂和除锈处理。

这一步主要是为了去除物体表面的氧化层和其他杂质,以保证镀层的附着力。

接下来,进行活化处理。

活化是为了增强物体表面与镀层之间的粘结力。

可以采用化学活化或电化学活化的方法,使物体表面形成一层活化膜。

然后,进行镀层处理。

镀铬工艺主要是通过电化学反应将铬金属的阳离子还原成铬金属沉积在物体表面。

镀液由含有铬酸、硫酸和其他添加剂的溶液组成,将物体置于镀液中,通过外部电源施加电流,使铬金属沉积在物体表面。

在镀层过程中,应掌握合适的电流密度和镀液温度,以及适当的镀液搅拌和空气通风。

同时,还需要注意控制镀液的成分和各种添加剂的浓度,以确保镀层的均匀性和质量。

最后,进行后处理。

包括清洗、抛光和防护等环节。

清洗可以

去除表面的残留镀液和其他杂质,抛光可以改善镀层表面的光洁度和平整度,防护可以增加镀层的耐蚀性和耐磨性。

总之,镀铬工艺流程包括准备工作、表面处理、活化处理、镀层处理和后处理。

通过合理控制各个环节,可以得到质量良好、具有良好耐蚀性的镀铬层。

镀铬的基本知识镀CR有哪些作用?防锈和增加表面硬度可以增加耐磨性能1、性能和用途因为铬表面易于钝化,有很强的耐蚀性,所以用于装饰电镀的最外层,其厚度一般只有0.5-1微米,通常称之为装饰铬。

铬的另一个特点是具有极高的硬度,H=750-1000,因而又经常用于有耐磨要求的场合,通常称之为硬铬。

2. 镀铬基本原理2.1 镀铬的阴极过程图1是镀铬的阴极极化曲线,描述了镀铬的阴极过程。

镀铬的阴极过程分3个阶段。

第一阶段,随着电极电位上升,电流密度上升。

电极反应为2H+ ---> H2第二阶段,随着电极电位继续上升,电流密度转为下降。

这是一个形成阴极膜的过程。

第三阶段,随着电极电位继续上升,电流密度又转为上升。

电极反应为Cr6+ ---> Cr2H+ ---> H2Cr6+ ---> Cr3+ (H2的还原作用)2.2 阴极膜的形成在镀铬层沉积之前,阴极上先生成一层薄膜。

观察薄膜的试验如图2所示。

阴极为针状。

停电后1秒可以观察到阴极膜(厚度约0.1微米),停电3-4秒后阴极膜就消失了,如图3所示。

2.3 硫酸的作用和影响镀液中硫酸含量的增加,阴极膜的厚度也随之增加。

电极周围的成分与其它部分的成分差别较大,为Cr6+ 65-67%Cr3+ 22-23%SO42- 10-12%若镀液中没有硫酸,则不能形成阴极膜,只析出氢气,见图1的曲线1。

CrO3与H2SO4形成[(CrOn2-)m•(SO42-)n]复杂的络合物。

从图4可以看出,随镀液中硫酸浓度增加,电流效率形成有峰值的情况。

图4中线段1,电流效率随硫酸含量上升而上升,是因为络合物含量上升的缘故;继续增加硫酸的含量,则阴极膜厚度增加,阻碍铬层的沉积,故图4线段2,电流效率随硫酸含量上升而下降。

2.4 Cr3+的影响当镀液中Cr3+的含量上升时,图4中的曲线向右上方向移动。

当H2SO4=10-12g/l,Cr3+=20g/l,电流密度60-100A/dm2时,电流效率高于25%。

简便快捷地测定普通镀铬溶液中铬(Ⅵ)和铬(Ⅲ)的方法丘山;丘圣;丘星初;储荣邦【摘要】介绍了一种可简便、快速地测定普通镀铬液中六价铬和三价铬含量的方法.先通过总铬含量与单位体积镀液质量之间的相关性算得镀液的总铬含量,再采用分光光度法测得镀液中铬(Ⅲ)含量,两者相减使得到铬(Ⅵ)含量.该方法通过一次镀液称量和吸光度测定,就能得到镀液中铬(Ⅲ)、铬(Ⅵ)和铬酸酐的含量,精密度高,是目前最为经济的镀铬液分析方法.【期刊名称】《电镀与涂饰》【年(卷),期】2014(033)013【总页数】4页(P569-572)【关键词】镀铬溶液;六价;三价;测定;称重;分光光度法;精密度【作者】丘山;丘圣;丘星初;储荣邦【作者单位】广州市佳朋金属表面处理科技有限公司,广东广州511483;广州市佳朋金属表面处理科技有限公司,广东广州511483;广州市佳朋金属表面处理科技有限公司,广东广州511483;【正文语种】中文【中图分类】O657.3镀铬是电镀工业生产中的一个重要镀种。

因此,镀铬溶液中铬(VI)和铬(III)的测定成为2 个高频率的分析项目。

在常规分析中,广泛采用氧化还原滴定法来测定铬(VI)和铬(III)[1-2],操作手续都较繁复冗长。

本文旨在提供一种可简便快捷地测定铬(VI)和铬(III)的方法,以达到生产上快速分析的要求。

1 仪器和试剂配制1.1 仪器JA-1003N 型电子天平,上海精密科学仪器有限公司出品;721 型分光光度计,上海精密科学仪器有限公司出品;高精度10 mL 胖肚移液管1 支。

1.2 溶液配制铬标准溶液:称取预先在120°C 下烘干的分析纯重铬酸钾(K2Cr2O7,含量为99.8 %)1.417 3 g,溶于水中,移入100 mL 容量瓶,加水定容及混匀。

每毫升此溶液含铬5.000 mg。

磷酸(1+4)溶液:量取100 mL 分析纯磷酸,溶于400 mL 水中,贮于塑料瓶中备用。

钛合金镀铬热镀工艺概述说明以及解释1. 引言1.1 概述本文旨在对钛合金镀铬热镀工艺进行概述、说明和解释。

钛合金镀铬是一种重要的表面处理技术,通过在钛合金表面形成一层镀铬层,可以提高其耐腐蚀性、硬度和装饰性,广泛应用于航空航天、汽车制造、机械加工等领域。

1.2 文章结构本文共分为五个部分,具体内容如下:第二部分为钛合金镀铬,介绍了钛合金的基本情况,并对镀铬工艺进行概述,同时介绍了该工艺在各个领域的应用情况。

第三部分为热镀工艺,详细说明了热镀原理以及影响镀液组成与温度控制的因素,还对工艺参数优化进行了讨论。

第四部分为镀铬工艺说明,包括前处理过程、具体的镀铬操作步骤以及质量控制与检测方法等内容。

最后一部分为结论部分,总结了全文的主要观点和内容,并对该工艺的优劣进行了分析,同时展望了未来发展的方向。

1.3 目的本文的目的在于全面介绍钛合金镀铬热镀工艺,包括其基本概念、原理和具体操作过程。

通过本文的阐述,读者可以了解到钛合金镀铬热镀工艺在各个领域的应用情况,以及该工艺的优缺点。

同时,对于该工艺如何进行质量控制和检测也会有一个清晰认识。

最后,本文还对未来发展方向进行了展望,希望能够为相关领域的研究人员提供参考和启示。

2. 钛合金镀铬2.1 钛合金介绍钛合金是一种具有轻质、高强度和良好耐腐蚀性能的材料,广泛应用于航空航天、汽车制造、化工等领域。

钛合金具有较好的机械性能和化学稳定性,但其表面容易受到氧化磨损影响。

为了增强钛合金的表面硬度和抗磨损能力,并提高其外观美观度和耐腐蚀性,常采用在钛合金上进行镀铬处理。

2.2 镀铬工艺概述镀铬是通过将铬层沉积在钛合金表面,形成一层致密的铬质保护涂层,从而改善钛合金的性能。

常见镀铬工艺包括电镀、热镀和化学镀等方法。

其中热镀工艺是在高温环境下将铬原子与基底材料反应生成铬离子,并通过扩散作用将其嵌入基底材料中。

2.3 应用领域钛合金镀铬技术被广泛应用于航空航天领域,用于制造飞机结构件、发动机部件和涡轮叶片等。

镀铬溶液的组成

1.目前,工业上广泛采用的还是铬酸酐溶液,如果在其中加入外来阴离子,可获得良好的铬镀层。

但由于铬酸酐公害严重,加上电流效率低,分散能差等缺点很难克服。

因此,国内外已试验成功了其他的镀铬工艺,例如三价铬镀铬工艺:等阴离被称为“环保铬” ( Envirochrome)工艺盒液为浓度很低的三价铬溶液。

三价铬镀铬的优点恰好是六价铬镀铬难以克服的缺点。

但六价铬镀铬所获得的加厚铬镀层的质量,却也是三价铬镀铬难以达到的缺点,曹人法相互取代。

2.此,防护-装饰性镀铬工艺,三价铬镀铬可逐步代替铬酸酐镀铬,但功能性镀硬铬、耐磨、加厚、松孔的铬镀层结构和性能是三价铬镀层较难涌过鹤三价铬镀铬工艺的电镀过程原理与一般电镀过程原理相似。

但六价铬镀铬过程原理有其特殊性。

镀铬溶液成分非常简单,主要成分是铬酸酐,再加入少量的所谓催化剂的硫酸、氟硅酸盐等阴离子,采用不溶性的铅及铅合金阳极便可进行镀铬。

镀铬时铬酸酐中的铬是以六价形式存在,铬酸酐易溶在铬酸酐电镀液中,所获得的结晶组织主要取能好(决于外来阴离子、温度、电流密度以及铬酸酐的浓度等。

例如,在不同温度及电流密度下能获借型的结晶组织,而且镀层颜色和性能也不同。

3.色镀层:当温度很低,电流密度很高时产,而当温度为30C时,任何电流密度都可以产。

这种镀层的性质是脆性很大,近似于玻璃,无受范性能,硬度较高,不能用在机械摩擦上。

网状裂纹,镀层组织则为粗大的: A网状裂纹,镀层组织则为粗大的立当温度与电流密【电镀设备厂】

度在适当的范围所获流密度按铬镀层质量要求而定,可获得光亮,力学性能好,硬度高,耐磨性子的铬镀层,可用在需有反射性能的部件上。

镀层结晶组织比灰色镀层细致,为体心立方体品格,即型铬。

由型铬组成的铬镀层很稳定。

白色镀层:当温度很高(例如在65℃或(上),电流密度较低时,所得到的铬镀层韧性和受范性良好,即使受到较大的变形也不致脱落,较低,在薄镀层上没有裂纹。

这类乳防护-装饰铬或气密性镀方晶格,结晶也是o型铬。