铝合金壳体压铸模具设计

- 格式:docx

- 大小:40.91 KB

- 文档页数:5

铝合金压铸件的结构设计经验1。

考虑壁厚的问题,厚度的差距过大会对填充带来影响2。

考虑脱模问题,这点在压铸实际中非常重要,现实中往往回出现这样的问题,这比注塑脱模讨厌多了,所以拔模斜度的设置和动定模脱模力的计算要注意些,一般拔模斜度为1到3度,通常考虑到脱模的顺利性,外拔模要比内拔模的斜度要小些,外拔模也就1度,而内拔模要2~3度左右3。

设计时考虑到模具设计的问题,如果有多个位置的抽心位,尽量的放两边,最好不要放在下位抽心,这样时间长了下抽心会容易出问题4。

有些压铸件外观可能会有特殊的要求,如喷油、喷粉等,这时就要时结构避开重要外观位置便于设置浇口溢流槽5。

在结构上尽量的避免出现导致模具结构复杂的结构出现,如,不得不使用多个抽心或螺旋抽心等6。

对于需进行表面加工的零件,注意,需要在零件设计时给适合的加工留量,不能太多,否则加工人员会骂你的,而且会把里面的气孔都暴露出来的,不能太少,否则粗精定位一加工,得,黑皮还没干掉,你就等再在模具上打火花了,那给多少呢,留量最好不要大于0。

8mm,这样加工出来的面基本看不到气孔的,因为有硬质层的保护。

7。

再有就是注意选料了,是用ADC12还是A380等,要看具体的要求了8。

铝合金没有弹性,要做扣位只有和塑料配合。

9。

一般不能做深孔!在开模具时只做点孔,然后在后加工!10。

如果是薄壁零件与不能太薄,而且一定要用加强肋,增加抗弯能力!由于铝铸件的温度要在800摄氏度左右!模具寿命一般比较短一般做如电机外壳的话只有80K左右就再见了!1.压铸件的设计与塑胶件的设计比较相似,塑胶件的一些设计常规也适用于压铸件。

铝合金压铸工艺中的模具设计铝合金是一种广泛应用于各个领域的材料,其具有轻量化、优良的强度和良好的机械性能等特点。

在生产制造中,铝合金压铸成为一种非常受欢迎的加工方式。

对于铝合金压铸来说,模具设计是一个非常关键的环节,它的质量与模具的寿命、产品的质量以及加工效率有直接关系。

因此,本文将从模具设计的角度出发,介绍在铝合金压铸工艺中应该注意的事项。

一、考虑铝合金的物性在进行铝合金模具设计之前,必须了解铝合金的物性。

铝合金在加工过程中容易受到热变形的影响。

因此,在设计模具时,要保证模具具有足够的刚度和强度,以避免在高温条件下变形。

另外,铝合金在膨胀方面较大,而模具在高温状态下也会发生热胀冷缩的现象,这将对产品的尺寸稳定性产生负面影响。

因此,在模具设计中,不仅要考虑加工后产品的尺寸稳定性,还要考虑在高温状态下模具的变形以及冷却后产品的尺寸变化,以确保产品具有高精度。

二、模具设计的几个基本要素1. 模具结构:在模具结构方面,铝合金模具通常是由上模、下模、活动模、滑动模和射出系统等部分组成。

在设计时,要根据铝合金的物性和加工要求来确定模具结构和形状,以达到高效生产的目的。

2. 模具材料:在模具材料的选择方面,应根据铝合金的物性进行选择。

通常,适合用于铝合金模具的材料应具有高强度、高耐磨性和高温耐受性等特点。

目前,常用的模具材料有SKD61、H13和CRM等。

3. 考虑注塑工艺:在进行模具设计时,必须考虑到注塑工艺。

这意味着必须根据注塑工艺的参数来设计模具。

例如,应根据化学成分和温度参数来确定注塑机的射出系统和出口形状,以确保正常的注塑过程。

三、注塑机的选择在进行铝合金压铸加工时,注塑机的选择是非常关键的环节。

不同的注塑机具有不同的投影面积和射程,这会对产品的尺寸稳定性、成型速度和加工效率产生直接影响。

因此,在选择注塑机时,不仅要考虑加工数量和生产周期,还要考虑产品的几何形状、尺寸和质量要求。

四、模具维护模具在长期使用过程中,需要进行定期维护和保养。

铝合金压铸件的结构设计经验首先,材料选择是结构设计的关键一步。

铝合金材料具有良好的导热性、导电性和耐磨性,因此在压铸件中被广泛使用。

常用的铝合金材料包括ADC12、A380等。

选择合适的材料可以确保压铸件在工作过程中具有足够的强度和耐用性。

其次,几何形状是铝合金压铸件结构设计的关键要素。

在设计中需要考虑到工件的形状和尺寸对于铸造和加工的可行性。

一般来说,良好的设计应该尽量避免复杂的形状,以减少制造难度和成本,并确保压铸件的性能满足要求。

同时,壁厚的设计也非常重要。

过薄的壁厚可能导致压铸件在使用过程中出现断裂和变形等问题,过厚的壁厚则可能增加铸造时间和消耗铝合金材料。

合理的壁厚设计可以在保证结构强度的同时,最大限度地降低生产成本。

热处理是铝合金压铸件结构设计中的另一个重要环节。

通过适当的热处理工艺,可以提高铝合金的强度和耐蚀性。

热处理工艺一般包括固溶处理和时效处理。

固溶处理可以提高材料的强度和硬度,时效处理则可以进一步稳定晶粒的细化效果,提高材料的抗拉强度和抗疲劳性能。

最后,模具设计也是铝合金压铸件结构设计过程中不可忽视的因素。

模具设计直接影响到压铸件的质量和制造效率。

模具结构需要满足良好的冷却效果,避免热应力和热胀冷缩等问题。

同时,模具应具备易分模和易脱模的特性,以便更好地完成铸造工艺。

综上所述,铝合金压铸件的结构设计需要多个方面的综合考虑。

合理选择材料、几何形状和壁厚,进行适当的热处理,并设计合理的模具结构,可以确保铝合金压铸件具有优良的性能和稳定的质量,满足不同工程领域的需求。

五金、铝合金压铸件的结构设计、生产工艺和相关模具一、铝合金压铸件的结构设计作为五金制品的一种,铝合金压铸件在工业生产中具有很重要的作用,它广泛应用于汽车零部件、摩托车零部件、自行车零部件、电工设备、航空航天领域等。

铝合金压铸件的结构设计是非常重要的,它直接影响到产品的质量和使用性能。

1.结构设计原则(1)设计合理性:要求产品设计合理,能够满足产品的使用要求和生产工艺要求。

(2)易于加工:要求产品的结构设计能够方便加工和生产,减少生产成本。

(3)适应性强:要求产品的结构设计能够适应不同的工艺要求和使用环境。

2.结构设计要点(1)壁厚:对于铝合金压铸件来说,壁厚的设计是非常重要的,壁厚太厚容易造成收缩不均匀、气泡、裂纹等问题,壁厚太薄则会影响产品的强度和稳定性。

(2)加工余量:在设计铝合金压铸件时需要考虑到加工余量,保证产品在结束后进行加工时不会出现问题。

(3)结构形式:产品的结构形式要具有设计的合理性和美学性,能够顺应现代的审美观念。

(4)浇口设计:浇口的设计直接影响到产品的成型质量,需要设计合理的浇口位置和形式。

3.结构设计方法(1)CAD设计:利用CAD软件进行产品的三维设计和分析,可以有效地减少设计过程中的错误和成本。

(2)模具设计:根据产品的结构设计进行模具的设计,保证产品的生产质量和效率。

二、铝合金压铸件的生产工艺铝合金压铸件的生产工艺是一个复杂的过程,需要结合材料特性和模具设计才能完成。

生产工艺的质量直接关系到产品的质量和性能。

1.型腔填充铝合金压铸件的成型过程是通过将铝合金在一定的温度下充入模具中,并施加一定的压力来完成的。

型腔填充是成型过程中的关键一步,需要确保模具内的铝合金能够充分填满型腔,避免气泡和缩松等问题的产生。

2.固化冷却在型腔充填完成后,需要将模具进行固化冷却,使铝合金在模具中凝固成型。

固化冷却过程中需要控制温度和时间,保证产品的成型质量。

3.反压和除渣在成型后的铝合金压铸件表面可能会出现一些氧化物和杂质,需要进行反压和除渣处理,保证产品的表面质量。

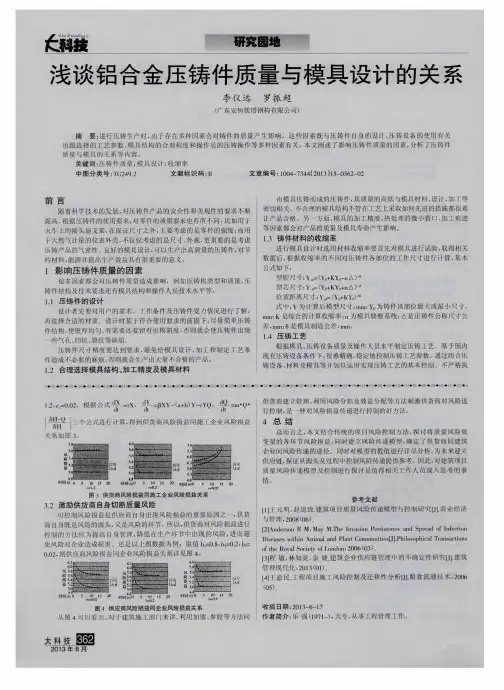

浅谈铝合金压铸生产中模具的设计制造摘要:铝合金压铸模具是进行压铸生产的重要工艺装备,同时,也是铝合金压铸生产中三大必备因素之一。

文章首先分析了铝合金压铸模具设计制造技术,其次,就铝合金压铸模具设计制造中需要注意的几个技术问题进行了深入的探讨,具有一定的参考价值。

关键词:铝合金;压铸模具;制造技术铝合金压铸模具是进行压铸生产的重要工艺装备,同时,也是铝合金压铸生产中三大必备因素之一。

生产过程能否顺利进行,铸件质量是否有保证,在很大程度上取决于模具结构的合理性和技术上的先进性。

铝合金压铸模设计制造的优劣,直接影响压铸件的形状、尺寸、强度、表面质量等方面。

而压铸件的质量和稳定性,反映出整个压铸生产过程和压铸模制造过程的技术水平和经济效益。

1铝合金压铸模具设计在铝合金压铸模具设计过程中必须全面分析压铸件结构,熟悉压铸机操作过程,了解压铸机及工艺参数得以调整的可能性及范围,掌握在不同压铸条件下的金属液填充特性和流动特性,并考虑到经济因素,才能设计出切合实际并满足生产要求的压铸模。

铝合金压铸模设计前,设计人员应对所提供的设计依据,包括压铸产品图和生产纲领进行工艺分析,并进行如下必要准备:①根据产品图,对所选用的压铸合金、压铸件的形状、结构、精度和技术要求进行工艺性分析,确定机械加工部位、加工余量和机械加工时所要采取的工艺措施以及定位基准等。

②根据产品图和生产纲领,确定压射比压,计算锁模力:估算压铸件所需的开模力和推出力,以及压铸机的开模距离;选定压铸机的型号和规格。

③根据产品和压铸机的型号和规格,对模具结构进行初步分析,选择分型面和确定型腔数量;选择内浇口进口位置,确定浇注系统和溢流槽、排气槽朗总体布置方案;对带嵌件的压铸件,要考虑嵌件的装夹和固定方式;确定功模和定模镶块,动模和定模套板外形尺寸,以及导核、导套的位置和尺寸;确定冷却和加热管道的位置和尺寸,控制压铸过程的热平衡等。

④绘制压铸件毛坯图。

包括分型面位置、浇注系统、溢流槽和排气槽,推出元件的位置和尺寸以及机械加工余量、加工基准等数值。

毕业设计(论文)任务书 2015 届机械工程及自动化专业题目:铝合金箱体压铸模具的设计子题:学生姓名:班级学号:指导教师:职称:所在系(教研室):机电与信息工程系下达日期:2014年7月4日完成日期:2015年5月8日摘要压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺。

它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。

毛坯的综合机械性能得到显著的提高。

本文运用大学所学的知识,了解压铸模具的工作原理,在此基础上,设计一款铝合金箱体压铸模具。

通过查找相关资料,了解铝合金箱体压铸模具的内部结构和工作原理,构建了铝合金箱体压铸模具组成结构的总的指导思想,从而得出了该铝合金箱体压铸模具的优点是高效,经济,并且运行效果好,运行平稳的结论。

关键词:铝合金箱体压铸模具;型腔;效率;模具AbstractThe environment of global economic development, China industries affected by other countries advanced technology at the same time, foreign enterprises and brand spread to more and more Chinese has become an opportunity. Cap pressing machine in industry through a variety of ways have been working with the relevant technology, and constantly improve their own strength and core competitiveness, and narrow the gap with developed countries.In the new market demand, update the sleeve pressing machine is a pressing matter of the moment. The production of pipe pressing machine equipment manufacturing enterprises to fully tap the potential of the market, vigorously develop the sleeves of large low cost pressing special machinery and equipment, plays a positive role in the evolution of automatic assembly, the assembly of mechanical equipment. There is a large pipe equipment on equipment safety index has strict requirements of production. In the production equipment of enterprises, give full consideration to the possible problems in the operation of the equipment, so as to reduce the noise pollution caused by vibration or improper operation of equipment phenomenon and manufacturing of domestic pipe pressing equipment with global appeal, economic, security and stability of the theme consistent. Increase and production pipe pressing equipment of new energy saving.Key word:pneumatic manipulator;cylinder;pneumatic loop;Fout degrees of freedom.目录摘要 (1)Abstract (2)第一章绪论 (3)1.1 模具介绍 (4)1.2 模具在加工工业中的地位................... 错误!未定义书签。

铝合金压铸模具结构剖析

铝合金压铸模具结构剖析

铝合金压铸模具,是如何设计的?如题,产品图如下,有很多的薄片小筋板,分型面是平整的;学习参考就来下载图纸吧。

模具设计思路:

1.压铸模具设计,铝合金压铸模产品的三维外观,平面较于规则,对于新手模具设计师来说,都可以搞定模具设计;

2.压铸模具图纸产品后模侧的结构会有凸起特征,分型面直接用坐标拆分即可;

3.压铸模具设计-拔模检测,以正负0.5为分析值,其符合开模要求;

4.压铸模具图纸-内厚分析,两端有装配结构孔,其结构较厚,上面有装配的螺丝孔;

5.压铸模具图纸,其模具的外观整体结构,压铸模具不带工字板,要开码模槽;

6压铸模具图纸,滑块位置结构剖面线,其铲基原身留,斜导柱尽量做到16;

7.压铸模具图纸,分流锥剖面图,整体来说,压铸模具结构相对于简单,分流锥图解流道不好设计;

8.压铸模具设计教程,前模仁平面有凸起台阶,流道的对面是渣包,用UG拆分体一次可以把分型面设计好,渣包要拉伸、拔模、倒R 角;

9.压铸模具设计,后模结构设计,一般设计压铸模具,都需要用模流分析软件跑一跑,然后再画进胶流道,流道是压铸模具设计的一大难点;

10.压铸模具设计,滑块入子原身结构设计,侧孔用滑块抽芯,双螺丝固定在行位座上。

毕业设计(论文)题目铝合金机壳压铸模设计姓名__________________________学号_____________________所在学院_________________专业班级_____指导教师_______________________日期2008 年6月1日本文介绍了现代模具制造技术的现状及其发展方向,重点说明了铝合金机壳零件压铸模具的设计过程。

它主要从产品机壳的工艺分析(主要包括脱模斜度、壁厚、孔、尺寸精度和表面粗糙度、收缩率等),成型方案的确定,压铸机的选用与确定,有色金属压铸模具的几大系统(浇注系统、成型零部件、冷却系统、排气系统、导向系统等)的分析与设计,各种技术数据的校核等方面出发,详细的介绍了压铸模具设计过程中的若干问题,并简要的介绍了机壳压铸模具零件加工过程中的相关问题。

关键词:壳体压铸工艺分析压铸成型设备模具结构加工AbstractThis paper has in troduced the curre nt situati on of the moder n mould manu facturi ng tech no logy and develop ing directi on, have proved especially that the alu minum alloy chassisp arts die casting design process of the mould . It mainly since products craft of chassis an alysis (ma inly in clud ing draw ing of patter ns slope, wall thick, hole, size precisi on and surface rough ness , shri nkingrate ,etc.), sure ness of the shaping scheme, exertion and fixing of the injecting machine, Non-ferrous metal casting molds of several big analysis and design of system (pour system , shap ing spare part , cooli ng system , exhaust system , guida nee system ,etc.) of mould, the respects , such as check of different technical data ,etc. set out, the detailed in troducti on in jects several questi ons in the desig n process of the mould , and the brief in troduct ion axle seat injects the releva nt problem in the part process ing course of the mould .key words : Chassis Craft analysis Apparatus of shaping Mould structure Process ing目录摘要 (I)ABSTRACT (II)刖言 (1)1 电子零件机壳的技术要求和工艺分析 (2)1.1 电子零件机壳的技术要求 (2)1.2 电子零件机壳的工艺分析 (2)2 压铸机设备的选择和校对 (7)2.1 压铸机的选择 (7)2.2校核 (7)2.3 定型 (9)3 机壳压铸模具结构设计 (9)3.1 机壳压铸模具浇注系统的设计 (9)3.2 机壳压铸模具成型零部件的设计 (14)3.3 机壳压铸模具温度调节系统 (17)3.4 机壳压铸模具排气系统的设计 (20)3.5 机壳压铸模具脱模机构的设计 (21)3.6 机壳压铸模具合模导向和定位机构的设计 (26)3.7 机壳压铸模具紧固零部件的设计 (32)4 机壳压铸模具零件的机加工工艺设计 (33)4.1 型芯.型腔机加工工艺分析 (33)4.2 导柱、导套机加工工艺设计 (34)4.3 动模板、定模板机加工工艺设计 (34)4.4 动模座板,定模座板机加工工艺设计 (34)4.5 推板、推杆固定板机加工工艺设计 (35)4.6 支承板机加工工艺设计 (35)设计小结 (36)致谢 (37)参考文献 (38)金属压铸成型技术是目前成型有色金属结构件的重要成型工艺方法,金属压铸模是压铸成型的重要工艺装备。

铝合金压铸模具设计论文1结构分析及分型面的确定铝合金连接套压铸件三维图,其形状特点是圆筒形零件,零件上部外形最大直径Φ99mm、长28mm处最大壁厚3mm有11处。

最小壁厚仅1mm共有10处,约12mm宽,28mm长。

这样的压铸件在顶出时极易顶碎,顶出极困难。

零件中部有12个方孔,需要12个侧抽芯。

下部最大壁厚6.25mm,在内孔Φ93mm与Φ80mm孔台阶处有12处小平台上设有顶杆。

E-E剖视图中设在零件中部尺寸25处。

此处上部外形由11段Φ99mm和12段Φ95mm圆弧构成),下部外形由12段Φ93.5mm和12段Φ92.6mm圆弧构成。

12个方孔内40°斜面内孔、槽宽42.5mm和槽宽12.5mm及槽宽8.2mm由动模型芯成形[3-4]。

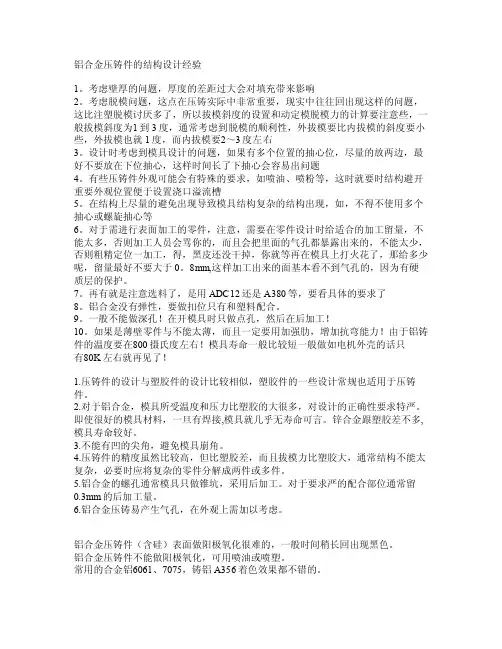

2模具设计结构及原理2.1模具结构模具结构如图3所示。

此模具是安装在J1116压铸机上,模具厚度320mm、宽度580mm、高度520mm。

动模把模板1通过8个长螺钉2将支撑块3与中板15连接,中板与动模框16通过8个短螺钉37将动模镶件14和动模型芯29连接。

通过导向轴4将调整垫5、导向套6、复位杆8、顶杆9、顶杆压板10、推管11、顶杆固定板12连接并导向。

螺钉13连接顶杆压板10和顶杆固定板12。

动模框16上分别安装12对限位块21、斜滑块22、侧型芯23。

侧型芯与定模上的斜导柱18配合。

定模框25、斜导柱18、定模镶件27、浇口套28、直导柱33和定模把模板30由螺钉24连接固定。

模具分型面在动模镶件14和定模镶件27之间合模接触平面上。

2.2工作原理图3为模具合模状态,压铸机锤头压射、铝液充满型腔、凝固冷却、开模。

开模瞬间由于斜导柱18和斜滑块22孔上面有间隙,所以定模先脱模,然后斜导柱带动斜滑块及侧型芯23脱模。

在侧型芯完全脱模后,动模在开模的过程中2个顶出轴7对顶杆压板10有作用力同时传递给顶杆9和推管11将零件顶出,然后检查清理铸件、模腔、喷涂料、合模。

铝合金压铸模具浇排设计方案一、前言。

咱要搞定铝合金压铸模具的浇排设计啦。

这就像是给铝合金打造一个专属的高速通道和合理的“居住小区规划”,让铝液这个调皮的家伙能乖乖听话,顺利地变成我们想要的零件形状。

二、浇口设计。

# (一)浇口位置的选择。

1. 靠近厚壁部位。

你想啊,厚壁的地方就像大胖子,需要更多的“食物”(铝液)才能填饱肚子。

如果浇口离厚壁远了,那铝液流过去的时候可能就没劲儿了,就像你从很远的地方给一个饿汉送饭,等饭到了都凉了,他也吃不到多少。

所以把浇口放在厚壁附近,能保证厚壁部分能快速被填满,防止出现缩孔等缺陷。

2. 避免冲击型芯或镶件。

型芯和镶件就像模具里的小宝贝,很脆弱的。

如果浇口位置使得铝液直接像炮弹一样冲过去,那肯定会把它们打得“鼻青脸肿”。

这就好比你往一个满是精致小摆件的盒子里倒水,要是直接对着摆件倒,那摆件肯定会被冲坏。

所以浇口要设置得让铝液温柔地流过型芯和镶件,别搞破坏。

# (二)浇口类型的确定。

1. 针点浇口。

针点浇口就像一个小针孔,让铝液一点一点地挤进去。

这种浇口的好处是,它留下的痕迹小,就像蚊子叮了一下,对零件外观影响不大。

而且它能对铝液的流动有很好的控制,就像水龙头开个小缝,水流得很均匀。

不过呢,它对模具的加工精度要求比较高,就像做微雕一样,稍微差一点就可能出问题。

2. 侧浇口。

侧浇口就比较实在,像个小侧门。

铝液从侧面流进去,比较简单直接。

它适合一些形状不是特别复杂的零件。

这种浇口加工起来比较容易,就像盖个普通的小房子,不需要太多的技巧。

但是它可能会在零件表面留下比较明显的浇口痕迹,就像脸上有个小疤一样,影响美观。

三、流道设计。

# (一)主流道设计。

1. 尺寸确定。

主流道就像高速公路的主干道,要足够宽敞才能让铝液大军顺利通过。

一般来说,主流道的直径要根据零件的大小和所需铝液的量来确定。

如果零件大,需要的铝液多,主流道就得粗一点,就像大货车要走大路一样。

要是主流道太细了,铝液就会堵在那里,就像一群人挤在小胡同里,谁也走不动。

铝合金压铸1. 引言铝合金压铸是一种广泛应用于制造业的铝合金加工方法。

铝合金以其低密度、高强度和良好的耐腐蚀性能,在汽车、电子、航空航天等领域中得到了广泛的应用。

压铸技术可以高效地生产出复杂形状的铝合金零件,因此在铝合金加工中占据重要地位。

本文将介绍铝合金压铸的工艺流程、优势和应用领域,并讨论一些常见问题。

2. 工艺流程铝合金压铸的工艺流程主要包括模具设计、合金熔炼、注射成形、冷却和处理。

2.1 模具设计模具设计是铝合金压铸的第一步。

模具需要根据所需零件的形状和尺寸进行设计,包括模具的结构、内腔和冷却系统。

模具设计要考虑到零件的收缩率和变形,以确保最终产品的质量。

2.2 合金熔炼铝合金压铸所使用的合金通常是从铝锭中熔化得到的。

合金的成分可以根据具体应用需求进行调整。

在熔化过程中,需要控制合金的温度、气氛和熔化时间,以确保合金的纯度和一致性。

2.3 注射成形熔化的铝合金被注入到预先设计好的模具中。

注射时需要控制注射速度和压力,以防止产生气体孔洞或缺陷。

注射成形后,需要等待一段时间,让注入的铝合金在模具中冷却和凝固。

2.4 冷却和处理冷却过程包括模具内外的冷却系,以确保铝合金零件能够迅速冷却并保持其形状稳定。

在冷却后,铝合金零件需要进行一些处理,如去除模具的挂钩和余震,修整边缘和表面处理等。

3. 优势铝合金压铸相比其他加工方法具有以下优势:3.1 快速生产铝合金压铸能够实现高效快速的生产。

模具的设计和制造时间相对较短,而且铝合金的注射成形过程也比较迅速。

这意味着铝合金压铸可以满足紧急需求或大批量生产的要求。

3.2 复杂零件制造铝合金压铸可以生产出形状复杂的零件,包括薄壁结构、凹凸面和细节部分等。

这使得铝合金压铸在汽车、电子和航空航天等领域中得到广泛应用。

3.3 成本效益相比其他铝合金加工方法,铝合金压铸具有较低的成本。

模具的制造成本相对较低,并且可以在多次使用中平摊成本。

此外,铝合金的重量轻,材料成本较低。

铝合金压铸模具设计论文铝合金压铸是目前工业界中应用广泛的一种铸造方法,其在汽车、航空航天、电子等诸多领域都有着重要的应用。

铝合金压铸模具设计则是铝合金压铸过程中一个不可或缺的环节,对于产品的质量、生产效率以及成本控制都有着至关重要的影响。

本文旨在探讨铝合金压铸模具设计的相关知识。

一、铝合金压铸模具设计的流程铝合金压铸模具的设计流程通常包括以下几个步骤:1.产品设计阶段在产品设计阶段,需要考虑铝合金产品的外形、尺寸、重量、材料等因素,并确定产品的加工精度、表面质量和使用要求,为后续模具设计提供基础和限制条件。

2.模具结构设计模具结构设计是铝合金压铸模具设计的重要环节,主要包括模具类型、结构形式、工作方式、各部件的尺寸和形状等方面。

一般情况下,铝合金压铸模具结构应具有良好的刚度和稳定性,合理的材料利用率,以及方便维修和调整等特点。

3.模具零部件设计模具零部件设计是铝合金压铸模具设计的细节部分。

它涉及到各种紧固件、导向构件、卡块、注流口等部件的设计和选型。

在设计这些零部件时,需要考虑它们的材料选择、可靠性、加工精度、耐磨性以及易于更换等因素。

4.模具加工模具加工是将设计好的模具结构和零部件加工成一整个模具的过程。

它包括各种加工工艺和设备的选择和操作,如钳工、磨床、铣床、数控加工中心等。

加工质量的好坏将直接影响到模具的性能和使用寿命。

二、铝合金压铸模具设计的注意点在进行铝合金压铸模具设计时,要注意以下几点:1.设计合理的铸件缩孔铝合金压铸过程中,铸件总会产生一定的缩孔和气孔,这将影响铸件的力学性能和表面质量。

因此,在模具设计中,需要合理地设计铸件的缩孔位置和大小,以便减少铸件缩孔和气孔的产生。

2.合理设置注流系统和冷却系统注流系统和冷却系统是铸造中非常重要的两个方面。

注流系统应能够保证铝合金液体的顺利进入铸型腔内,并恰当地分流、润滑、冷却。

冷却系统则是为了保证铸件的制品周期和产品合格率而设置,以便加快铝合金的凝固速度,提高产品的表面质量和尺寸精度。

铝合金压铸模具的制作铝合金压铸模具的制作(刘氏模具)铝合金压铸模具的制作一般可以分为这几个步骤:审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产。

A:模架加工:1打编号,2 A/B板加工,3面板加工,4顶针固定板加工,5底板加工。

模架加工细节:1,打编号要统一,模芯也要打上编号,应与模架上编号一致并且方向一致,装配时对准即可不易出错。

2,A/B板加工(即动定模框加工),a:A/B板加工应保证模框的平行度和垂直度为0.02mm,b :铣床加工:螺丝孔,运水孔,顶针孔,机咀孔,倒角c:钳工加工:攻牙,修毛边。

3,面板加工:铣床加工镗机咀孔或加工料嘴孔。

4,顶针固定板加工:铣床加工:顶针板与B板用回针连结,B板面向上,由上而下钻顶针孔,顶针沉头需把顶针板反过来底部向上,校正,先用钻头粗加工,再用铣刀精加工到位,倒角。

5,底板加工:铣床加工:划线,校正,镗孔,倒角。

(注:有些模具需强拉强顶的要加做强拉强顶机构,如在顶针板上加钻螺丝孔)B:模芯加工:1飞边,2粗磨,3铣床加工,4钳工加工,5CNC粗加工,6热处理,7精磨,8CNC精加工,9电火花加工,10省模模芯加工细节:1)粗加工飞六边:在铣床上加工,保证垂直度和平行度,留磨余量1.2mm 2)粗磨:大水磨加工,先磨大面,用批司夹紧磨小面,保证垂直度和平行度在0.05mm,留余量双边0.6-0.8mm3)铣床加工:先将铣床机头校正,保证在0.02mm之内,校正压紧工件,先加工螺丝孔,顶针孔,穿丝孔,镶针沉头开粗,机咀或料咀孔,分流锥孔倒角再做运水孔,铣R角。

4)钳工加工:攻牙,打字码5)CNC粗加工6)发外热处理HRC48-527)精磨;大水磨加工至比模框负0.04mm,保证平行度和垂直度在0.02mm 之内8)CNC精加工9)电火花加工10)省模,保证光洁度,控制好型腔尺寸。

11)加工进浇口,排气,锌合金一般情况下浇口开0.3-0.5mm,排气开0.06-0.1mm,铝合金浇口开0.5-1.2mm排气开0.1-0.2,塑胶排气开0.01-0.02,尽量宽一点,薄一点。

铝合金压铸方框中间进料模具设计规范1、模框外形四角应有大于惇20X45°的倒角,非配合处每条边应有―345°的倒角。

2、模芯装入模框后,应该比模框高出―0.1-0.20mm , 800T以上模具高出0.20-0.35mm2.2模框定位设计模具上单侧有滑块、模芯上高低分型出现单侧高低的情况下,为防止模芯的侧向活动,在滑块的对侧、高低分型的对侧要设置定位:插入附件模框排屑设计模具滑块底部需要设计排屑槽,在梯形底部打排屑孔:必要时模芯反面也可以做出排屑槽,但要保证模芯有足够的封水面:左右侧滑块处在模芯和滑块座之间的位置铣槽,槽四周斜度槽的下侧打?30以上的通孔,使铝屑向下方的孔处聚集,从而排到模具外面:上滑块与侧滑块一样铣槽,通孔在滑块的中心:插入30通孔吊装孔设计吊环尺寸,有效螺纹深度至少是螺纹直径的2倍模芯吊环孔要设在上侧的中间位置模框每一相邻两侧最少有一个吊模孔,位于模具重心位置需有一吊模孔,避免吊模时倾斜3、2D和3D人员检讨好产品的分型面及拆模基准4、根据检讨的工艺资料开始进行流道、溢流井、排气和结构设计(滑块、斜梢)5、滑块行程=产品的实际脱模行程+2~3MM,斜梢的行程=产品的实际脱模行程加1~2MM6、根据分型面、拆模基准、排位确定模仁、模坯大小;进行水路、顶针、螺丝、模仁镶件设计,注意相互间不能干涉。

顶针选用标准,不能用非标件,圆顶针最大不能超过12MM,最小不能低于3MM,小于2MM 时使用双托顶针,水路孔直径常用规格为8MM、10MM。

模仁螺丝规格为M8、M10、M127、分流锥和唧嘴(浇口尺寸根据提供的机台吨位设计)、定位环设计根据提供的机台资料进行模具顶棍孔和强制回位拉杆螺丝孔的设计。

撑头的设计,排布的原则为受力大的部位(如浇口部位……) 。

应产品需要有斜顶、顶块双托顶针、扁顶针的模具须增加限位柱来控制顶出行程,以避免在生产过程中撞坏顶针和模具。

在完成上述的设计后增加模具保护柱和锁模块,以便于模具的放置和装卸。

一、背景介绍铝压铸是一种制造高质量、高精度铝合金零件的先进工艺。

在铝压铸过程中,模具的流道设计对产品质量和生产效率具有重要影响。

流道设计的关键在于实现流道的平衡,确保铝液在模具中均匀流动,减少气泡和热应力,最终获得优质的铝合金零件。

本文将介绍铝压铸多穴模具流道平衡设计的技巧。

二、流道设计原理1. 流道平衡的重要性铝压铸模具通常具有多个注射孔,多穴模具流道设计的关键在于实现流道的平衡。

流道的平衡可以确保铝液在模腔中均匀充填,减少产生气泡和冷翘等缺陷的可能性,同时也能够提高生产效率,减少废品率。

2. 流道设计原则(1)多穴模具中的每个注射孔应该具有相同的流道长度和截面积,以确保每个模腔中的铝液压力和速度相同。

(2)流道布置应合理,避免流道交叉和死角,确保铝液顺畅流动。

(3)流道设计应考虑铝液的冷却和凝固特性,以避免产生冷翘等缺陷。

三、流道平衡设计技巧1. 使用模拟软件进行流动分析借助计算机辅助设计软件,对多穴模具的流道设计进行数值模拟分析,可以直观地了解铝液在模腔中的流动情况。

通过模拟软件,可以优化流道设计,确保流道的平衡性。

2. 采用流道平衡设计标准件流道平衡设计标准件是针对多穴模具流道平衡设计的标准化零件,通过合理选择和组合标准件,可以快速搭建出流道平衡的设计方案,减少设计时间和成本。

3. 考虑铝液流动的复杂性铝液的流动受到多种因素的影响,例如液态金属的粘度、密度和表面张力,模具的布局和尺寸,以及铝液在流道中的流速等。

设计人员需要综合考虑这些因素,确保流道平衡设计的准确性和可行性。

四、案例分析以一款汽车发动机外壳为例,介绍铝压铸多穴模具流道平衡设计的案例分析。

该发动机外壳模具具有四个注射孔,需要确保各个模腔均匀充填,避免产生气泡和冷翘。

1. 流道平衡设计目标(1)确保四个模腔中的铝液压力和速度相同,避免产生冷翘和气泡。

(2)流道设计应优化冷却和凝固过程,提高产品的成型质量。

2. 流道设计方案通过模拟软件进行流动分析,选择合适的流道平衡设计标准件,优化流道布局和尺寸。

铝合金壳体压铸模具设计

摘要:

关键词:

压铸模具;三维设计;UG;工艺设计

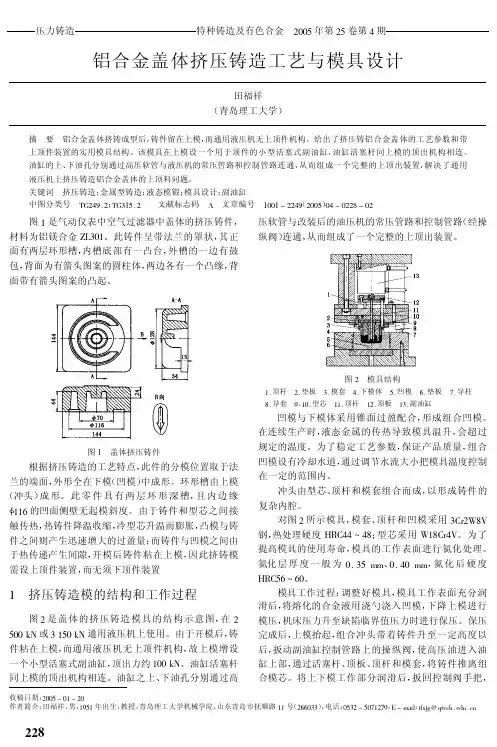

1铝合金后壳闷盖压铸件结构与工艺分析

1.1压铸件结构从图1中可看出,该后壳闷盖铸件结构比较简单,铸件壁厚基本均匀,存在两个铸出孔,但是因为铸出孔的壁略厚,热节很容易出现,该压铸件整体壁厚较为均匀,壁厚选择时应综合考量多种因素:压铸件结构、材料性能以及所设计的压铸工艺等,只有采用薄壁或者均匀的壁厚才能要符合各个方面的需求。

1.2铸件外侧边缘的最小壁厚良好的铸件成形条件,要求保持一定的外侧边缘壁厚,边缘壁厚s与深度h的关系为s≥(1/4~1/3)hmm。

当h<4.5mm时,则s≥1.5mm。

1.3压铸材料该压铸件材质为压铸铝合金,其牌号为YZAlSi9Cu4,抗拉强度为240MPa,布氏硬度85HBS,平均收缩率为0.6%。

所选合金引起铸造性能良好,特别适合于压铸。

1.4铸造圆角半径为了使金属液流动更流畅,且很容易气体排出,结构中设计使用铸造圆角,且利用圆角来替代结构锐角还可以避免产生裂纹。

所设计的结构圆角的半径值取决于结构壁厚值,范围一般为

0.5~1mm。

1.5脱模斜度选取脱模斜度要综合考量多种因素:铸件几何形状(深度、壁厚、型腔或型芯表面)、粗糙度、加工纹路方向等。

考量上述各因素,所设计铸件的壳体脱模斜度:外表面的α=30′,而其内表面的β=1°。

2压铸工艺参数设计

2.1压铸机选择选择压铸机必须先确定锁模力。

锁模力作用有二:一

个是用来平衡反压力,以达到锁紧分型面的目的;一个是用来阻止飞

溅的金属液,以达到获得目标尺寸精度的目的。

设计的铸件不存在分

胀型力,因为此模具是没有侧抽芯的(压铸件无侧孔与侧凹)。

因此F 锁≥KF主=1.25×1288.352=1610.44kN根据上述计算得到锁模力的值

还有铸件重量,根据这两个主要因素进行压铸机选择,最后选用机型为:卧式冷室压铸机(2500kN)———J1125型,主要参数:①最大金属浇注量———3.2Kg,②模具厚度———250~650mm,③动模座板行程———400mm,④压射力———143~280kN。

2.2压铸压力压铸工艺中压铸压力是主要参数之一,因此掌握液态金

属在压铸过程中上的压力变化情况,对压铸过程中各阶段的压力进行

合理控制,具有重要意义:①获得合格铸件———致密的组织,清晰

的轮廓;②初算压射比压———根据所选压射力计算。

压射比压还与

模具型腔空间、铸件壁厚、金属液流程等因素相关,结合所设计模具

的具体参数,以及初算值,此压铸模的压射比压最终定为90MPa。

2.3压铸速度压铸速度的选择有以下两方面:压射速度选择和充型速

度选择。

两种速度的选择至关重要,其直接决定了铸件内在外在的质

量及轮廓清晰度等。

选择充型速度时考虑因素:①铸件的大小、②铸

件结构的复杂程度、③铸件所选合金的种类、④压射比压的高低。

具

体选择:①充型较容易的———壁厚简单或有较高的内部质量要求的

铸件,选择:低速、高比压、大浇口;②需要快速充型———复杂薄

壁或有较高的表面质量要求的铸件,选择:高速,高比压。

综合考量,根据本压铸件的具体特点———结构较简单,选择中速,范围为20~

90m/s。

2.4压铸时间确定压铸时间,其由三部分所需时间组成:充型时间、

持压时间及压铸件在压铸模具中停留的时间。

几种因素综合作用产生

了这种结果:压力、速度、温度、金属液特征,以及铸件结构(主要

是壁厚和体积)和模具结构(特别是浇注系统和排溢系统)等因素。

充型时间大多在0.01~0.2s之间。

其长短由铸件的大小以及结构的复

杂程度决定:结构简单体积大的铸件,需要相对长些的充型时间;结

构较复杂和壁厚较小的铸件,所需时间短。

经实践检验,充型时间定

为0.2s左右,对于本文设计的中小型铝合金压铸件是比较合理的。

持

压时间作用是:压射冲头有足够的时间对未凝固的金属施压,使得结

晶过程可以在压力下进行,增强补缩,成功获得致密组织。

影响时间

长短的因素:所选合金熔点、结晶温度范围和铸件壁厚等。

熔点高、

范围大、壁厚大的铸件所需时间较长,2~3s;当所确定时间过短,则

缩松现象会出现,但并不是持压时间延长就能起到显著的效果。

1~2s

为一般持压时间范围。

本设计中铸件的平均壁厚为3mm、考虑其结构以及合金性质,选择3s作为持压时间。

2.5压铸温度保证合格铸件的主要工艺参数———金属液的浇注温度

以及模具的工作温度,影响它的因素有许多:铸件的结构、壁厚、充

型的压力、速度以及合金种类等。

需要通过综合考量上述参数,保证

压铸温度稳定处于合理范围内,提供良好的充型条件。

浇注温度不在

合理的范围内会造成产品质量下降甚至不合格:①过高的浇注温度———冷却时会造成过大的收缩,产品易形成裂纹,产生较粗大的晶粒,较差的力学性能,甚至造成粘模,降低模具寿命;②过低的浇注温度———造成缺陷包括冷隔、表面花纹和浇注不足等。

为了获得合格铸件,除了需要考虑浇注温度外,还应该同时考虑压力、压铸模具温度、充型速度以及铸件所选合金。

本压铸件选用铝硅合金,根据其流动性

及模具特性,选定620℃作为压铸温度。

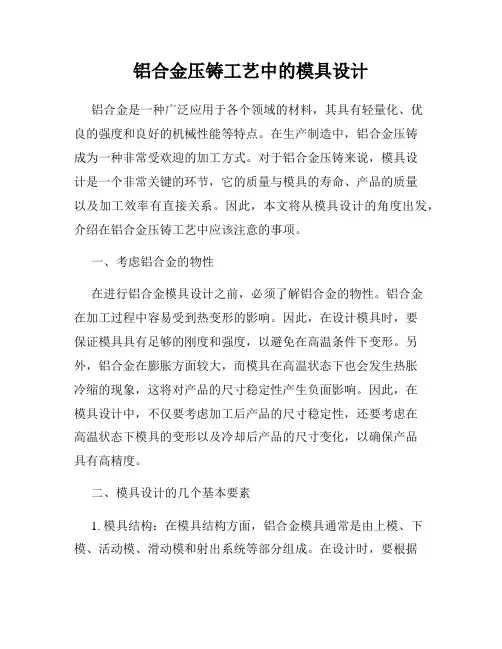

3后壳闷盖压铸件模具结构设计

3.1分型面的确定该零件结构简单,按分型面选取原则,应选择最大

投影截面处,如图2所示分型面。

3.2浇注系统的设计浇注系统由四部分组成:①直浇道、②横浇道、

③内浇口、④冷料穴。

具体设计:①整体式压室———压室与浇口套

的连接方式;②横浇道的截面形状———扁梯形;③内浇口———环

型侧浇口;④侧浇口———布置在铸件的分型面上;⑤一模四腔,图3为具体结构形式。

3.3溢流槽与排气系统设计对溢流槽进行结构设计,综合考量各种因

素选择的截面形状为梯形(图4)。

合理的结构具有以下作用:①改善模具的热平衡状态———调节模具各处的温度,减少铸件出现流痕、

冷隔和浇不足的现象,转移缩孔、缩松、涡流裹气;②排出型腔中的

气体———配合排气槽迅速排气;③储存冷污金属液———涂料残渣

和气体的混合体。

3.4顶出系统的设计在压铸过程中,一个完整的成形周期结束后需要

开模取压铸件,会在凸模一侧发现被包裹着的压铸件,需要将其取下,此任务需要附加一种顶件机构来执行。

模具结构设计中顶出系统占有

重要地位,构成顶出系统主要有三部分:①顶出、②复位、③导向。

本套模具采用两种顶杆顶出机构,分别用于铸件顶出和浇道顶出,顶

杆直径分别为6mm和8mm。

在系统中设计限位装置:①限位块、②复位杆,用以提高机构的复位精度以及防止机构部件运动过程中行程超限。

3.5成型零件尺寸计算

3.5.1型腔与型芯尺寸:

3.5.2计算中心距离、位置尺寸:式中:L'-成型部分的中心距离、位置的平均尺寸(mm);L-压铸件中心距离、位置的平均尺寸(mm)。

3.6冷却系统的设计选择高效、易控制的模具冷却方法———水冷,

用以获得高质量铸件和长的模具使用寿命。

水冷的冷却效果取决于冷

却水道的布局,将其布置在型腔内:①温度最高、②热量比较集中、

③模具下面、④操作者的对面一侧。

为了提高输水胶管安装便利性,

要求统一水道的外径几何尺寸。

其结构布置见图5所示。

3.7压铸模总装图作出后壳闷盖压铸模具的总装配图(图6)。

压铸

模由两部分组成:定模、动模。

定模静止不动,位于定模板上,动模

随着随动板移动,位于随动模固定板上,通过动模相对于动模的运动

实现合模、开模。

①合模:二者闭合形成型腔,高压下使用浇注系统

用金属液对型腔进行充填;②开模:保压后二者分离,推出机构完成

从型腔中推出产品的任务。

4结束语

参考文献

1杨裕国.压铸工艺与模具设计M.北京:机械工业出版社.2009.

2姜银方,顾卫星.压铸模具工程师手册M.北京:机械工业出版

社.2009.

3姜彬.UG压铸模具设计入门及提高M.北京:电子工业出版社.2003.

4刘传胜.铝合金高压压铸模拟分析J.武汉科技大学学报.2005,28(1):28-31.

5毛平淮,互换性与测量技术基础M.北京:机械工业出版社.2010.

6朱先琦,胡群林.UG环境下端盖的三维建模及压铸模设计J.安徽工程科技学院学报,2005,20(2):45-47.

7间德海,王琳琳.连接盘压铸模设计J.模具工业,2014,40(6):62-64.

8董艺,范晓明,张荣华.基于Pro/E软件的阀盖压铸模设计J.热加工

工艺,2010,39(21):174-176.

铝合金壳体压铸模具设计。