局部排风罩设计

- 格式:doc

- 大小:387.50 KB

- 文档页数:17

常用局部排风罩设计要求?局部排风罩在除尘排毒系统中起着非常重要的作用,其性能对局部排风系统的技术经济效果具有很大的影响。

如果设计合理,用较小的排风量即可获得最佳的控制效果,可将发生源产生的有害物吸入罩内,达到高效的捕集效率,确保工作场所有害物浓度符合国家职业接触值限的要求;反之,用很大的排风量也达不到预期的目的。

局部排风罩种类繁多,在生产实践中,其设计、安装及应用等方面均存在一些问题,突出表现在设计不规范及安装、应用不当,不能发挥局部排风罩应有的性能,从而导致控制效果不佳。

为此,我们重点对因局部排风罩设置不合理而导致工作环境中有害物浓度超标的局部排风罩机进行了现场调查及卫生学评价,旨在找出局部排风罩在设计、安装及应用等方面主要存在的问题,提出合理的改进办法,以指导实际工作中局部排风罩的正确应用。

?一、存在的问题?1.局部排风罩型式的选择不当调查结果显示,大部分应用者均能选择正确的排风罩型式,但也有个别排风罩型式选择错误。

如某推台锯在锯木时产生木尘,因木尘颗粒较大、比重较大,推台锯锯木时产生的木尘,沿锯木流线运动较短距离后便落至地面,通常原则,应采用下吸风罩控制推台锯产生的木尘,但设计中采用了上吸风罩,控制效果极差。

在采用相同排风量的情况下,改为下吸罩,检测结果表明,操作位木尘浓度比设置上吸风罩时降低了5.95倍。

由此可见,选择正确的局部排风罩型式,可以有效地提高其控制效果。

2.局部排风罩位置及罩口风速设计不合理局部排风罩位置及罩口风速对局部排风罩的控制效果影响极大。

调查中发现,局部排风罩罩口距有害物发生源距离较远,未对准有害物气流方向,局部排风罩罩口被遮挡,罩壳扩张角过小,排风罩罩口风速及控制点风速小于设计中应达到的风速等现象比较普遍。

下面,就上吸罩,侧吸罩两种情况进行分析,详见表1、表2所示。

表1中所述的上吸罩,在不影响操作的前提下,排风罩距有害物的距离可以分别拉近0.6m及0.3m;实测罩口平均风速均为0.3m/s,低于设计应满是罩口平均风速的70%,操作位有害物浓度分别超过国家规定的职业接触限值的1.6和2.0倍。

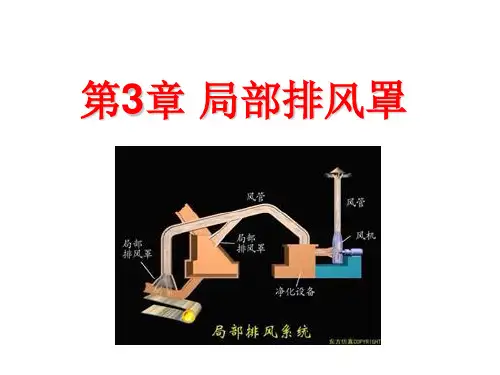

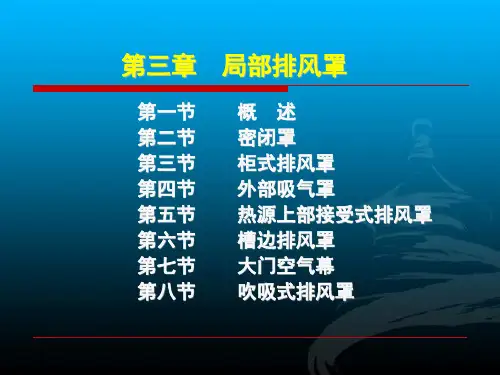

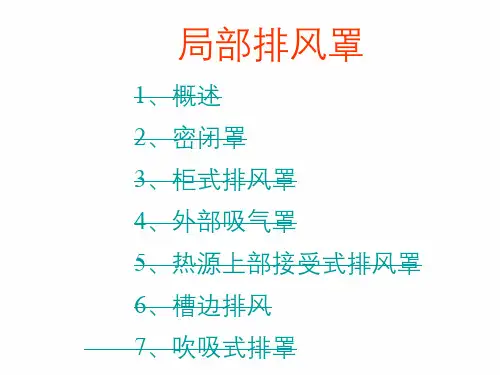

局部排风罩1、概述2、密闭罩3、柜式排风罩4、外部吸气罩5、热源上部接受式排风罩6、槽边排风7、吹吸式排罩返回局部排风罩的作用是捕集有害物,控制污染气流的运动,防止有害物向室内空气扩散。

局部排风罩控制有害物的效果主要取决于排风罩的结构参数、排风罩吸口的风流运动规律和排风量等三个因素。

基本要求①掌握局部排风罩的类型、结构原理、特点和用途②掌握各种局部排风罩的结构参数和排风量的计算方法③掌握局部排风罩吸气口的气流运动规律④掌握控制风速法的应用第1节概述一、局部排风罩的分类二、局部排风罩的设计原则返回本章一、局部排风罩的分类按照工作原理的不同,局部排风罩可分为以下几种类型。

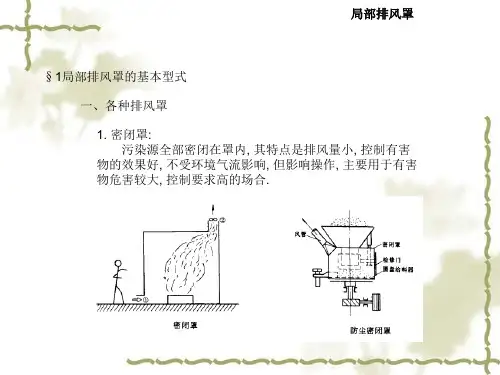

1、密闭罩把有害物源全部密闭在罩内,从罩外吸入空气,使罩内保持负压。

它只需要较小的排风量就能对有害物进行有效控制。

用于除尘系统的密闭罩也称防尘密闭罩。

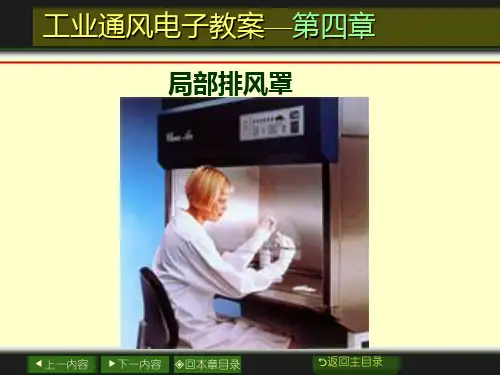

密闭罩防尘密闭罩返回2、柜式排风罩(通风柜)柜式排风罩的结构与密闭罩相似,只是罩的一面全部敞开。

大型的室式通风柜,操作人员可直接进入柜内工作,适用于喷漆、粉状物料装袋等。

3、外部吸气罩由于工艺条件限制,生产设备不能密闭时,可采用外部吸气罩。

它是利用排风气流的作用,在有害物散发地点造成一定的吸入速度,使有害物吸入罩内。

这类排风罩统称外部吸气罩。

按照吸气气流运动方向的不同,分为上吸式、侧吸式和下吸式。

侧吸式外部吸气罩4、接受式排风罩有些生产过程或设备本身会产生或诱导一定的气流运动,如高温热源上部的对流气流等。

对这类情况,只需把排风罩设在污染气流前方,有害物会随气流直接进入罩内,这类排风罩称为接受罩。

5、吹吸式排风罩吹吸式排风罩是利用射流能量密集、速度衰减慢,而吸气气流速度衰减快的特点。

把两者结合起来,使有害物得到有效控制的一种方法。

它具有风量小,控制效果好,抗干扰能力强,不影响工艺操作等特点。

二、局部排风罩的设计原则①在可能条件下,应当首先考虑密闭罩,将有害物局限于较小空间内,节省风量。

②尽可能靠近和包围有害物源,减小其吸气范围,便于捕集和控制。

局部排风罩优化设计方法探讨提纲:一、局部排风罩的概念及作用二、局部排风罩优化设计要点分析三、不同类型局部排风罩的应用场景及案例分析四、局部排风罩与节能环保关系探究五、局部排风罩维护与管理方法研究一、局部排风罩的概念及作用局部排风罩是一种通风系统,安装在车间的特定区域,通过吸入空气和排出污染物质净化车间空气。

其作用是,“封闭”有害物质散布的范围,将其排出至局部排风系统进行处理。

这种装置的优势是减少了对整个车间的影响,并避免了空气中的有害物质进一步扩散,从而保障了车间员工的健康,同时也提高了生产效率。

局部排风罩在传统工业卫生领域开发之后,近年来还得到了电子、医疗、食品加工等医药广泛应用。

二、局部排风罩优化设计要点分析局部排风罩的设计应遵循“3E”原则:有效性(效果)、经济性(成本)和环保性(净化后的废气处理方法)。

其次,局部排风罩的设计中需要注意以下几点:1.性能参数设计首先应根据污染源的类型、特性、质量和产生的气流量等性能参数进行设计和计算,以确保局部排风罩的清洁效果和系统排放的稳定性。

2.气流设计针对污染源的位置和密度,局部排风罩的气流应进行细致的设计,以确保污染物的有效捕集和稳定的进排风量。

3.噪音控制局部排风罩的系统设计应当考虑到噪音的产生和控制,建立合理的降噪措施和保护工作环境的措施。

4.可维护性从设计中开始,应注意局部排风罩的可维护性和可靠性。

局部排风罩的各项参数应能够检测和调整并且能够方便地与整体通风系统进行调节。

5.操作简便针对操作人员,应设计调节控制参数的操作界面,使其易于操作,并能够进行远程监控。

三、不同类型局部排风罩的应用场景及案例分析不同类型局部排风罩的应用范围主要包括排风罩、废气排放口设计和净化系统。

1.排风罩常见于污染源周围并通过管道排出废气。

在食品加工、橡胶、塑料等行业得到了广泛应用。

排放口的设计应根据悬浮物质、粉尘等污染物质的性质进行设计。

2.废气排放口设计废气排放口可以应用于窑炉、烟囱、锅炉等系统进行排放和吸入。

局部排风罩设计教程设计局部排风罩是为了解决一些特定场合下污染物排放问题的解决方案。

下面将为您详细介绍局部排风罩的设计教程。

第一步:了解设计目标和要求在开始设计局部排风罩之前,首先需要了解设计目标和要求。

这包括对需要处理的污染物的性质进行了解,以及需要达到的净化效果和排放标准。

这些信息将有助于确定局部排风罩的尺寸、材质和形状。

第二步:选择合适的排风罩类型根据需要处理的污染物的性质和需求,选择合适的排风罩类型。

常见的排风罩类型包括罩式、喷淋式、引风式和推风式等。

不同类型的排风罩适用于不同的处理场景,因此需要根据实际情况进行选择。

第三步:确定局部排风罩尺寸和形状确定局部排风罩的尺寸和形状,一般需要考虑以下几个因素:1.污染物的产生源头:根据污染物的产生源头确定局部排风罩的大小;如果有多个产生源头,需要确定是否需要设计多个排风罩。

2.排风能力需求:根据需要处理的污染物的性质和产生速率,确定排风罩需要具备的排风能力。

3.工作空间限制:考虑工作场所的大小和限制条件,选择合适的排风罩形状。

第四步:选择合适的材质根据局部排风罩的使用环境和要求,选择合适的材质。

常见的材质包括不锈钢、铝合金、塑料等。

需要根据排风罩所在环境的腐蚀性、耐高温性和耐磨性等因素进行选择。

第五步:设计风管系统根据需要处理的污染物的性质和排风罩的尺寸,设计一个有效的风管系统。

风管系统需要确保排风罩能够正常工作,并将污染物有效地排出使用区域。

第六步:安装排风罩根据设计好的局部排风罩尺寸和形状,将其安装在产生污染物的源头上。

在安装过程中,需要确保排风罩与源头的紧密贴合,以减少污染物的泄漏。

第七步:进行测试和调整安装完成后,需要进行测试和调整。

通过检验排风罩的排风能力和捕集效率,确保其满足设计要求和标准。

总结:。

局部排风罩1、概述2、密闭罩3、柜式排风罩4、外部吸气罩5、热源上部接受式排风罩6、槽边排风7、吹吸式排罩返回局部排风罩的作用是捕集有害物,控制污染气流的运动,防止有害物向室内空气扩散。

局部排风罩控制有害物的效果主要取决于排风罩的结构参数、排风罩吸口的风流运动规律和排风量等三个因素。

基本要求①掌握局部排风罩的类型、结构原理、特点和用途②掌握各种局部排风罩的结构参数和排风量的计算方法③掌握局部排风罩吸气口的气流运动规律④掌握控制风速法的应用第1节概述一、局部排风罩的分类二、局部排风罩的设计原则返回本章一、局部排风罩的分类按照工作原理的不同,局部排风罩可分为以下几种类型。

1、密闭罩把有害物源全部密闭在罩内,从罩外吸入空气,使罩内保持负压。

它只需要较小的排风量就能对有害物进行有效控制。

用于除尘系统的密闭罩也称防尘密闭罩。

密闭罩防尘密闭罩返回2、柜式排风罩(通风柜)柜式排风罩的结构与密闭罩相似,只是罩的一面全部敞开。

大型的室式通风柜,操作人员可直接进入柜内工作,适用于喷漆、粉状物料装袋等。

3、外部吸气罩由于工艺条件限制,生产设备不能密闭时,可采用外部吸气罩。

它是利用排风气流的作用,在有害物散发地点造成一定的吸入速度,使有害物吸入罩内。

这类排风罩统称外部吸气罩。

按照吸气气流运动方向的不同,分为上吸式、侧吸式和下吸式。

侧吸式外部吸气罩4、接受式排风罩有些生产过程或设备本身会产生或诱导一定的气流运动,如高温热源上部的对流气流等。

对这类情况,只需把排风罩设在污染气流前方,有害物会随气流直接进入罩内,这类排风罩称为接受罩。

5、吹吸式排风罩吹吸式排风罩是利用射流能量密集、速度衰减慢,而吸气气流速度衰减快的特点。

把两者结合起来,使有害物得到有效控制的一种方法。

它具有风量小,控制效果好,抗干扰能力强,不影响工艺操作等特点。

二、局部排风罩的设计原则①在可能条件下,应当首先考虑密闭罩,将有害物局限于较小空间内,节省风量。

②尽可能靠近和包围有害物源,减小其吸气范围,便于捕集和控制。

局部排风罩设计式中Q ――热源的对流散热量,kJ/sZ =H 1.26B2.4 接受罩某些生产过程或设备本身会产生或诱导一定的气流运动,而这种气流运动的方向是固定的,我们只需把排风罩设在污染气流前方,让其直接进入罩内排出即可,这类排风罩称为接受罩。

顾名思义,接受罩只起接受作用,污染气流的运动是生产过程本身造成的,而不是由于罩口的抽吸作用造成的。

图2-10是接受罩的示意图。

接受罩的排风量取决于所接受的污染空气量的大小,它的断面尺寸不应小于罩口处污染气流的尺寸。

图2-1D 接受式排凤罩2.4.1热源上部的热射流接受罩接受的气流可分为两类:粒状物料高速运动时所诱导的空气流动(如砂轮机等)、热源上部的热射流两类。

前者影响因素较多,多由经验公式确定。

后者可分为生产设备本身散发的热烟气(如炼钢炉散发的高温烟气)、高温设备表面对流散热时形成的热射流。

通常生产设备本身散发的热烟气由实测确定,因而我们着重分析设备表面对流散热时形成的热射流。

热射流的形态如图2-11示。

热设备将热量通过对流散热传给相邻空气,周围空气受热上升,形成热射流。

我们可以把它看成是从一个假想点源以一定角度扩散上升的气流,根据其变化规律,可以按以下方法确定热射流在不同高度的流量、断面直径等。

在H / B 二0.9 ~ 7.4的范围内,在不同高度上热射流的流量 L z =0.04Q 1/3Z3/2\ II /__ J —1B热源图All 热源上部的接受罩(2-3)(2-4 )B――热源水平投影的直径或长边尺寸,m对热射流观察发现,在离热源表面 1 ~2 B处射流发生收缩(通常在1.5B以下),在收缩断面上流速最大,随后上升气流逐渐缓慢扩大。

近似认为热射流收缩断面至热源的距离H。

乞1.5、._ A p =1.33B(A P为热源的水平投影面积),收缩断面上的流量按下式计算L o =0.167Q1/3B3/2m 3/ s热源的对流散热量Q =-t J/sF ——热源的对流放热面积,m2:t――热源表面与周围空气的温度差,C二--- 对流放热系数,〉=A?八:t 1/3, J/m 2- s -C式中A ------- 系数,对于水平散热面 A = 1.7,垂直散热面A = 1.13 ,在某一高度上热射流的断面直径D z 二0.36H B m (3-7)2.4.2罩口尺寸的确定理论上只要接受罩的排风量、断面尺寸等于罩口断面上热射流的流量、尺寸,污染气流就会被全部排除。

局部排风罩设计2.4 接受罩某些生产过程或设备本身会产生或诱导一定的气流运动,而这种气流运动的方向是固定的,我们只需把排风罩设在污染气流前方,让其直接进入罩内排出即可,这类排风罩称为接受罩。

顾名思义,接受罩只起接受作用,污染气流的运动是生产过程本身造成的,而不是由于罩口的抽吸作用造成的。

图2-10是接受罩的示意图。

接受罩的排风量取决于所接受的污染空气量的大小,它的断面尺寸不应小于罩口处污染气流的尺寸。

2.4.1 热源上部的热射流接受罩接受的气流可分为两类:粒状物料高速运动时所诱导的空气流动(如砂轮机等)、热源上部的热射流两类。

前者影响因素较多,多由经验公式确定。

后者可分为生产设备本身散发的热烟气(如炼钢炉散发的高温烟气)、高温设备表面对流散热时形成的热射流。

通常生产设备本身散发的热烟气由实测确定,因而我们着重分析设备表面对流散热时形成的热射流。

热射流的形态如图2-11示。

热设备将热量通过对流散热传给相邻空气,周围空气受热上升,形成热射流。

我们可以把它看成是从一个假想点源以一定角度扩散上升的气流,根据其变化规律,可以按以下方法确定热射流在不同高度的流量、断面直径等。

在4.7~9.0H的范围内,在不同高度上热射/=B流的流量2/33/1QL z=m3/s .0Z04(2-3)式中Q——热源的对流散热量,kJ/s+=m B.1Z26H(2-4)式中H——热源至计算断面的距离,mB ——热源水平投影的直径或长边尺寸,m 。

对热射流观察发现,在离热源表面()B 2~1处射流发生收缩(通常在B 5.1以下),在收缩断面上流速最大,随后上升气流逐渐缓慢扩大。

近似认为热射流收缩断面至热源的距离p A H5.10≤=1.33B (p A 为热源的水平投影面积),收缩断面上的流量按下式计算2/33/10167.0B Q L = m 3/s (2-5)热源的对流散热量t F Q ∆=α J/s (2-6)F——热源的对流放热面积,m 2 t ∆——热源表面与周围空气的温度差,℃α——对流放热系数,α=A ·∆t 3/1,J/m 2·s ·℃ 式中 A ——系数,对于水平散热面A =1.7,垂直散热面A =1.13,在某一高度上热射流的断面直径B=36.0mD z+H(3-7)2.4.2 罩口尺寸的确定理论上只要接受罩的排风量、断面尺寸等于罩口断面上热射流的流量、尺寸,污染气流就会被全部排除。

实际上由于横向气流的影响,放射流会发生偏转,可能溢向室内,且接受罩的安装高度越大,横向气流的影响越重,因此需适当加大罩口尺寸和排风量。

热源上部接受罩可根据安装高度的不同分成两大类:低悬罩(p A>)。

H5.1H5.1≤),高悬罩(p AA为热源的水平投影面积,对于垂直面取热源顶p部的射流断面积(热射流的起始角为50°)。

1.低悬罩(p A≤时):H5.1(I)对横向气流影响小的场合,排风罩口尺寸应比热源尺寸扩大150~200mm;(2)若横向气流影响较大,按下式确定圆形HD5.0= mB1+矩形H= mA5.0a1+= mHB5.0b1+式中 1D ——罩口直径,m ; 1A 、1B ——罩口尺寸,m ; a 、b ——热源水平投影尺寸,m2. 高悬罩(p A H 5.1>)高悬罩的罩口尺寸按式确定,均采用圆形,直接用D 表示。

H D D z 8.0+=2.4.3 热源上部接受罩的排风量1、低悬罩 (2-8)''0F v L L += m 3/s 0L ——收缩断面上的热射流流量,m 3/s'F ——罩口的扩大面积,即罩口面积减去热射流的断面积,m 2;'v ——扩大面积上空气的吸入速度,75.05.0'-=v m /s 。

2、高悬罩''F v L L z += (2-9)式中 z L ——罩口断面上热射流流量,m 3/s','F v ——同式(2-8)例2-1 某金属熔化炉,炉内金属温度为600℃,周围空气温度为20℃,散热面为水平面,直径6.0=B m ,在热设备上方0.5m 处设接受罩,计算其排风量,确定罩口尺寸。

解 ()8.06.045.15.12/12=⎥⎦⎤⎢⎣⎡=πp A 由于p A H 5.1≤,该罩为低悬罩()()23246.04206007.17.123/43/4=⨯-=∆=∆=παF t tF Q J/s()()103.06.032.2167.0167.02/33/12/33/10=⨯⨯==B Q L m 3/s 罩口断面直径 800200600200=+=+=B D mm 取 5.0'=v m/s排风量()()[]213.05.06.08.04103.0''220=⨯-+=+=πF v L Lm 3/s 2.5 外部罩外部吸气罩是通过罩口的抽吸作用在距离吸气口最远的有害物散发点(即控制点)上造成适当的空气流动,从而把有害物吸入罩内,见图2-12。

控制点的空气运动速度为控制风速(也称吸入速度)。

罩口要控制扩散的有害物,需要造成必须的控制风速xv ,为此要研究罩口风量L 、罩口至控制点的距离x 与控制风速xv 之间的变化规律。

2.5.1吸气口的气流运动规律1、点汇吸气口根据流体力学,位于自由空间的点汇吸气口2-13的排风量为22112244v r v r L ππ== (2-10)22121)/(/r r v v =式中 1v ,2v ——点1和点2的空气流速,m/s ;1r ,2r ——点1和点2至吸气口的距离,m 。

吸气口在平壁上,吸气气流受到限制,吸气范围仅半个球面,它的排风量为22112222v r v rL ππ==(2-11)由公式可以看出,吸气口外某一点的空气流速与该点至吸气口距离的平方成反比,而且它是随吸气口吸气范围的减小而增大的,因此设计时罩口应尽量靠近有害物源,并设法减小其吸气范围。

2、圆形或矩形吸气口工程上应用的吸气口都有一定的几何形状、一定的尺寸,它们的吸气口外气流运动规律和点汇吸气口有所不同。

目前还很难从理论上准确解释出各种吸气口的流速分布,一般借助实验测得各种吸气口的流速分布图,而后借助此图推出所需排风量的计算公式。

图2-14就是通过实验求得四周无法兰边和四周有法兰边的圆形吸气口的速度分布图。

两图的实验结果可用式(2-12)和式(2-13)表示。

对于无边的圆形或矩形(宽长比不小于1:3)吸气口有FF x v v x o +=210(2-12)对于有边的圆形或矩形(宽长比不小于I :3)吸气口有)10(75.02FF x v v x o +=( 2-13)式中 ov ——吸气口的平均流速.m/s ;xv ——控制点的吸人速度,m/s ;x ——控制点至吸气口的距离,m ; F ——吸气口面积,m 2。

式(2-12)和式(2-13)仅适用于x ≤1.5d 的场合,当x >1.5d 时,实际的速度衰减要比计算值大。

2.5.2 外部吸气罩排风量的确定 1、控制风速xv 的确定控制风速xv 值与工艺过程和室内气流运动情况有关,一般通过实测求得。

若缺乏现场实测的数据,设计时可参考表2-4确定。

表2-4 控制点的控制风速x v污染物放散情况最小控制风速举例以轻微的速度放散到相当平静的空气中0.25—0.5槽内液体的蒸发;气体或烟从敞口容器中外逸以较低的初速度放散到尚属平静的空气中0.5—1.0喷漆室内喷漆;断续的倾倒有尘屑的干物料到容器中;焊接以较大的速度放散出来,或是放散到空气运动迅速的区域1—2.5在小喷漆室内用高力喷漆;快速装袋或装桶;往运输机上给料以高速放散出来,或是放散到空气运动很迅2.5-10磨削;重破碎;滚筒清理速地区域 2、排风量的确定(1)前面无障碍的自由吸气罩 ①圆形或矩形的吸气口 圆形无边 ()xov F xF v L +==210 m 3/s四周有边 xov F xF v L )10(75.02+== m 3/s(2-14)②工作台侧吸罩 四周无边 ()xv F xL +=25 m 3/s四周有边 ()xv F xL +=2575.0 m 3/s(2-15)式中 F ——实际排风罩的罩口面积,m 2。

公式(2-14)和式(2-15适用于:Fx 4.2<的场合③宽长比(b /1)<1/3的条缝形吸气口,其排风量按下式计算自由悬挂无法兰边时= m3/s (2-16)L x7.3xvl自由悬挂有法兰边或无法兰边设在工作台上时8.2= m3/s (2-17)xvlL x有法兰边设在工作台上时= m3/s (2-18)2lxvL x式中,l——条缝口长度, m。

(2)前面有障碍时的外部吸气罩排风罩如果设在工艺设备上方,出于设备的限制,气流只能从侧面流入罩内。

上吸式排风罩的尺寸及安装位置按图确定。

为了避免横向气流的影响,要求尽可能小于或等于A3.0(罩口长边尺寸)。

前面有障碍的罩口尺寸可按下式确定=m A8.0AH1+(3-19)=m B8.0HB1+(3-20)式中 A ,B ——罩口长、短边尺寸,m1A 、2A ——污染源长、短边尺寸,m ;H——罩口距污染源的距离,m 。

排风量可按下式计算 xKPHvL = m3/s(3-21)P——排风罩口敞开面的周长,m ; xv ——边缘控制点的控制风速, m/s ;K——安全系数,通常4.1=K以上确定外部吸气罩排风量的计算方法称为控制风速法。

这种方法仅适用于冷过程。

例2-2有一浸漆槽槽面尺寸为0.16.0⨯ m ,为排除有机溶剂蒸气,在其上方设排风罩,罩口至槽口面4.0=H m ,罩的一个长边设有固定挡板,计算排风罩排风量。

解 根据表取25.0=xvm/s ,则罩口尺寸长边32.1+=⨯A m4.08.00.1=短边92.0=+B m8.04.06.0=⨯罩口敞开面周长16.3+=2⨯P m.1=.09232根据公式有⨯=⨯⨯L m3/sKPHv=x4425.04.1=.04.0.316设计外部吸气罩时在结构上应注意以下问题:1.为了减少横向气流的影响和罩口的吸气范围,工艺条件允许时应在罩口四周设固定或活动挡板;2.罩口的吸入气流应尽可能均匀,因此罩的扩张角应小于或等于60°。

罩口的平面尺寸较大时,可以采用图所示的措施:(1)把一个大排风罩分成几个小排风罩;(2)在罩内设挡板(图2-17 (b));(3)在罩口上设条缝口,要求条缝口风速在10m/s 以上;(4)在罩口设气流分布板。