TiN的摩擦学性能

- 格式:ppt

- 大小:4.67 MB

- 文档页数:21

CVD TiC―TiN多层涂层与TiC及TiN单层涂层摩擦学性能的比较CVD TiC-TiN多层涂层是一种具有很高应力和优良耐磨性能的表面涂层,以其超越传统单层涂层的摩擦学性能而备受青睐。

本文旨在比较CVD TiC-TiN多层涂层与TiC及TiN单层涂层的摩擦学性能,以探究其优劣之处。

实验采用球-板式滑动试验机对三种不同涂层进行了摩擦学性能测试。

实验采用固定负载和流体润滑的方式,测试三种涂层在相同试验条件下的摩擦力和磨损率。

实验结果表明,在相同负载和润滑条件下,CVD TiC-TiN多层涂层比TiC单层涂层表现出更低的摩擦力和更小的磨损率。

这是由于CVD TiC-TiN多层涂层的多层结构可以分布应力,降低了涂层的内应力,使其更加耐磨损、抗氧化,提高了表面的抗锈蚀性能。

同时,CVD TiC-TiN多层涂层具有更高的硬度和强度,从而使其更加抗磨损。

与此相比,TiN单层涂层表现出了很差的摩擦学性能,其摩擦力更高且磨损率更大。

这是由于TiN单层涂层具有较大的内应力和低硬度,容易受到表面破坏,并且在滑动试验中,往往产生大量的热量,使其表面更容易被氧化和失效。

综合来看,CVD TiC-TiN多层涂层因其多层结构、高硬度和抗磨损、抗氧化的性能表现出了明显的优势,比单层涂层更适用于高摩擦、高磨损和高温工作环境下的表面保护和涂层装备制造应用。

因此,本研究的实验结论有望为未来涂层和摩擦学领域的进一步研究提供有价值的参考。

除了在表现出更好的摩擦学性能方面,CVD TiC-TiN多层涂层还具有其他不同的优势。

首先,由于CVD TiC-TiN多层涂层的多层结构,它的厚度和组成可以在一定范围内进行控制,这使得它的应用范围更广泛,能够适应不同的使用环境和涂层需求。

其次,CVD TiC-TiN多层涂层可以通过控制合金成分、温度和气氛等参数得到优良的性能,因此在区别于TiC和TiN单层涂层的同类复合涂层中也有很高的应用前景。

此外,CVD TiC-TiN多层涂层还具有一定的生产成本优势,因为其采用化学气相沉积技术(CVD)进行制备,可以在一定程度上降低制备成本。

Equipment Manufacturing Technology No.8,2020电弧离子镀制备TiN、CrN、TiCN、AITiN和TiSiN涂层性能研究何诗敏,何世斌,陈震彬,陆惠宏,田灿鑫(岭南师范院物理与技术院,广东湛江524048)摘要:电弧离子镀制备TiN(CrN(TiCN(A1T1N和TiSiN广泛应用的硬质涂层,采用XRD、(EM检测涂层的结构及表面磨损形貌,采用显微硬度计、摩擦磨损仪检测涂层的硬度及摩擦系数及电化学工作站分析测试涂层的耐腐蚀性能,得到:TiN、CrN、TiCN、A1TiN和TiSiN涂层均为面心立方结构,CrN硬度2000HV,各种摩擦条件下摩擦系数稳定在0.6左右,自腐蚀电流密度3.2x1076A/c;2。

TiSiN涂层硬度最高3000HV。

TiCN涂层摩擦系数最低,稳定阶段在0.25。

TiN 和AlTiN涂层摩擦系数较大超过0.7O关键词:硬质涂层;显微硬度;耐磨性y耐腐蚀性中图分类号汀G117.1文献标识码:A现代加工制造业飞速发展-机加工效率越来越高,工模具的服役条件越来越严苛,传统工模具表面处理难以满足多样化的技术要求,制约了加工制造业的发展。

物理气相沉积(PVD)硬质耐磨涂层在保有基体性能基础上,进一步提升基体材料使役性能,被广泛应用在工模具表面提升工模具的使用性能[1],为工模具技术的发展提供了新的思路。

面对当前新的经济,加工制造业在保加工质产质的,要进一步成本,并在此基础上实现更高的经济效益,对人的硬质耐磨涂层提了高的技术要求>2@。

此,了解工业化涂层的性能,质并满足求的涂层,对提升业的具有要的现实。

PVD硬质耐磨涂层技术的发展,越来越多的涂层材料用工模具表面处理,择使用来了,用TiN、CrN、TiCN、AlTiN TiSiN涂层用具表面处理[3-8],其AlTiN用于高的速,TiSiN用于高的高速。

TiN、CrN、TiCN用成型模具模具表面处理[9-I0]o CrN AlTiN涂层可用模具模具的表面处理>II-I2],并且CrN 涂层用具有一性的服役环境。

TiN薄膜的应力状态对摩擦学性能的影响的报告,600字TiN薄膜的应力状态对摩擦学性能的影响亟待进一步的研究来加以验证。

TiN是一种具有高硬度、耐腐蚀能力及优良的电绝缘性的非晶鑀氮化物,它成为一种在电子工程、航空航天及汽车制造领域中最常用的覆盖层之一。

TiN薄膜的应力状态是衡量其摩擦学性能的主要因素之一。

因此,围绕TiN薄膜的应力状态对摩擦学性能的影响,已经有一些研究和论文被发表出来。

在一篇原创性研究论文《TiN薄膜应力状态对摩擦学性能的影响》中,研究人员对TiN薄膜的应力状态对摩擦学性能的影响进行了研究。

研究人员证明,当TiN薄膜表面应力较大时,其摩擦学性能也会相应地变好。

同时,研究人员发现,TiN薄膜表面应力影响摩擦学性能可以通过调节TiN薄膜厚度来调节。

另外,一篇名为《TiN薄膜应力状态对摩擦学性能的实验研究》的论文中,研究人员通过对TiN薄膜的应力状态进行测试,发现TiN薄膜的应力状态会直接影响TiN薄膜的摩擦学性能。

并且研究人员发现,TiN薄膜的表面应力越大,TiN薄膜的摩擦学性能越好。

此外,研究人员还发现,TiN薄膜在不同的应力状态下表现出不同的磨损性能。

从上述研究论文中可以看出,TiN薄膜的应力状态对其摩擦学性能有着明显的影响。

而且在不同的应力状态下,TiN薄膜的摩擦学性能表现出不同的特性。

因此,为了改善TiN薄膜的摩擦学性能,在设计中需要注意TiN薄膜的应力状态,以及其对摩擦学性能所产生的影响。

尽管目前仍然有待进一步深入研究以证明TiN薄膜的应力状态对摩擦学性能的影响,这种影响已经得到了一些初步的验证和认可。

TiN薄膜抗磨损与抗腐蚀性能的研究摘要:通过实验研究了镀TiN薄膜W9Mo3Cr4V高速钢纺织刀片表面的抗摩擦磨损性能及抗腐蚀性能,并与基体表面抗摩擦磨损性能与抗腐蚀性能进行比较。

实验结果表明,镀TiN薄膜的高速钢表面磨损量较小,比基体耐磨损。

在相同实验参数下,镀TiN薄膜的高速钢表面平均摩擦系数要明细小于基体表面的平均摩擦系数,减小量约为35.7%。

通过电化学工作站测定的极化曲线,分析得镀TiN的高速钢表面腐蚀速度、腐蚀电流均小于基体,而腐蚀电位比基体高,表明镀TiN的高速钢表面比基体耐腐蚀。

关键词:TiN薄膜;摩擦因数;极化曲线;性能中图分类号:文献标识码:A近二十年来,表面工程技术得到快速发展,表面薄膜材料的研究与制备最为广泛[1]。

很多薄膜材料以优异的力学性能,化学性能等被工业广泛应用,尤其TiN薄膜的研究日趋成熟,在刀具、模具、装饰等领域应用广泛。

高速钢是最常用的切屑刀具,其工作环境为高切屑速度,高磨损【5】。

TiN 薄膜属于第Ⅳ族过渡金属氮化物,NaCl面心立方晶体结构类型,它的结构是由金属键和共价键混合而成,同时具有金属晶体和共价晶体的特点:高熔点、高硬度、优异的热和化学惰性,优良的导电性和金属的反射比【2】。

此外,TiN 薄膜还具有高温强度、优越的耐腐蚀性能以及良好的导热性能。

为了更好地改善工件的服役条件,需要对TiN薄膜进行一些性能测试,来进一步调整制备TiN薄膜的工艺参数,从而提高工业生产效率。

1抗磨损性能测试1.1抗磨损性能测试原理(1)摩擦系数的测定原理:试样的待磨层与摩擦机转头,在荷重摩擦体的作用下,以规定的速度相互摩擦。

在摩擦试验机结构原理下,采用微电脑控制、LCD动态显示、机电一体化原理,进行设定的摩擦试验[]。

试验前将摩擦实验时间、转速、实验半径、载荷等输入控制系统,试验则可实现自动控制,在设定的限制因素上停止测试。

(2)耐磨性的判断——称重法测磨损量在上述摩擦系数测定之前用电子分析天平秤量试件的质量,摩擦系数测定完再次称量试件的质量,以实验前后试件质量的变化来确定磨损量,并判断镀TiN刀片表面与基体表面的耐磨性。

TiN TaN多层膜的结构和摩擦学性能多层膜结构是由多个薄膜层堆积而成的复合材料,其中金属TiN和TaN广泛应用于摩擦学领域。

这些多层膜结构常用于改善材料的摩擦学性能。

多层膜结构的优势在于通过控制薄膜层数和厚度,可以调节材料的机械特性和表面性质。

TiN和TaN多层膜结构通常具有优异的硬度、韧性和耐磨特性,使其成为理想的摩擦材料。

在摩擦学性能方面,TiN和TaN多层膜结构表现出低摩擦系数和高耐磨性。

其低摩擦系数主要归因于多层膜结构中薄膜层之间的相互作用。

这种结构可以降低表面接触的摩擦和磨损,并提供较低的摩擦力。

同时,多层膜结构的高硬度和耐磨性使其具备良好的耐磨性能,能够长时间保持较低的摩擦系数。

TiN和TaN多层膜结构还可以选择性地调节材料的表面性质,例如表面能、润湿性等。

这些特性可以根据具体应用需求进行设计和控制,以实现特定的摩擦学性能要求。

总之,TiN和TaN多层膜结构具有优异的摩擦学性能,包括低摩擦系数、高耐磨性和优良的表面特性。

这些特性使得多层膜结构成为理想的摩擦材料,在各种工程领域中得到广泛应用。

此外,TiN和TaN多层膜结构还具有高温稳定性和化学稳定性,能够在恶劣的环境条件下保持良好的性能。

这使得它们在高温应用和腐蚀性环境中的摩擦学应用中具有巨大的潜力。

多层膜结构的制备方法有多种,包括物理气相沉积(PVD)和化学气相沉积(CVD)等。

这些方法可以实现对TiN和TaN的控制沉积,从而获得不同组织结构和性能的多层膜。

此外,通过控制多层膜结构的厚度和层数,可以进一步调节材料的摩擦学性能。

较厚的多层膜结构能够提供更高的硬度和耐磨性,适用于高负载和高摩擦条件下的应用。

而较薄的多层膜结构则可以实现更低的摩擦系数,适用于对摩擦和磨损要求更高的应用场景。

此外,多层膜结构还可以与其他材料进行复合,以进一步提高材料的性能。

例如,可以将TiN或TaN多层膜结构与金属基底或碳基材料相结合,以获得更好的摩擦学性能和增强材料的机械强度。

TiN,TiC和Ti(C,N)涂层的性能及影响因素研究TiN,TiC和Ti(C,N)涂层的性能及影响因素研究唐达培.高庆,江晓禹(西南交通大学应用力学与工程系,l~tJiI成都610031)[摘要]TiN和TiC同属于NaC1形式的晶体结构,是同构互溶性的.Ti(C,N)是两者的固溶体.TiN和TiC及Ti(C,N)涂层具有优良的力学和摩擦学性能,作为硬质耐磨涂层,已用于切削刀具,钻头和模具等场合,具有广泛的应用前景.综述了国内外关于这3种涂层的研究成果.研究了影响其性能的若干因素,比较了它们的性能差异,为进一步优化涂层的性能及合理地选用涂层提供了参考.进一步的研究方向是高,低温及恶劣环境下涂层的性能以及更大载荷下涂层的摩擦学性能等.一些重要结果如下:(1)对TiN涂层而言,用CAPD比用CAIP制备时,涂层的摩擦因数小,结合强度大,硬度小;脉冲电压从550V增大到750V时,涂层脆性增加,结合强度减小;在多弧离子镀工艺中,500℃是最佳沉积温度,此时涂层的硬度和结合强度均最大.(2)对用反应磁控溅射制备的TiC涂层而言,用CH比用CH制备时,涂层的硬度大;CH分压在0.02~0.04Pa范围内为最佳,此时TiC涂层的硬度和弹性模量最大,分别是30.9GPa和343.0GPa.(3)对Ti(C,N)涂层而言,随CH:N或CH:N流量比的增大,其硬度增大;CH:N分压比对摩擦因数和磨损量的影响还与载荷的大小有关;TiCN涂层的硬度和弹性模量随值而变化,当为0.6左右时,硬度取最大值45GPa,当值为0.43左右时,弹性模量取最大值630GPa.[关键词]涂层;TiN;TiC;Ti(C,N);性能;影响因素;硬度;摩擦因数[中图分类号]TG174[文献标识码]A[文章编号]1001—1560(2005)03—0042—05 0引言TiN涂层具有硬度高,韧性好,结合强度高,摩擦因数小和化学性能稳定等优点,作为涂层用于加工刀具大大提高了其使用寿命和被加工产品的质量¨.但是,随着机械制造业要求的提高,切削刀具存在高温抗氧化性不足,硬度不够高等缺点.在各种新的涂层材料中,TiC涂层具有较好的综合性能,并且硬度比TiN更高,已成为主要选择之一.20世纪90年代通过多组元涂层,多层涂层,复合涂层提高了TiN涂层工模具的性能,取得了相当大的进展.TiN,TiC同属于NaC1形式的晶体结构,两者的晶格常数相差不大,是同构互溶性的.Ti(C,N)是TiN和TiC的固溶体,具有两者的特性和优点,Ti(C,N)与TiN相比有更好的抗粘着磨损和抗磨粒磨损性能,更低的摩擦因数,可以进一步提高切削刀具的生产效率和使用寿命.Ti(C,N)涂层的基本性能如形貌,结构和[收稿日期]2004—10—26[基金项目]教育部优秀青年教师基金成分在20世纪80年代已开始研究,mj.迄今为止,对于TiN,TiC及Ti(C,N)涂层的性能进行了大量研究,发现涂层的组分,厚度及工艺条件(如沉积温度,速度,压力等)对涂层性能有较大的影响,涂层的使用工况(如温度,速度,气氛,载荷等)对涂层摩擦磨损等性能有较大的影响.本工作对3种涂层的性能研究进行了评述,重点研究影响其性能的各种因素,同时比较了3种涂层性能的差异, 为涂层的合理选用和设计提供了依据,最后提出了进一步的研究方向.1影响涂层性能的因素1,1制备工艺用于制备TiN,TiC及Ti(C,N)涂层的工艺有物理气相沉积,化学气相沉积及各种复合工艺,如等离子体化学气相沉积,射频溅射沉积,离子束增强沉积,空心阴极离子镀,阴极电弧等离子沉积,阴极电弧离子镀,直流反应磁控溅射等.工艺不同,涂层的性能也可能不同.用CAPD比用CAIP制备TiN,TiC和Ti(C,N)涂层的性能及影响因素研究的TiN涂层的摩擦因数要低¨,可是若TiN涂层下有Ti作为夹层时,这2种工艺制备的TiN涂层的摩擦因数无明显差异;用CAPD制备的TiN涂层的磨损率随滑动速度增加而增加,而用CAIP制备的TiN涂层则有相反的结论;用CAPD比用CAIP 制备的TiN涂层的结合强度要大,但硬度要小. 1.2择优取向TiN涂层因制备的方法不同,取向也有所不同,如PVD方法制备的TiN涂层取向一般为(111),(200),而CVD制备的TiN涂层为(200), (220)取向.涂层择优取向对其质量和性能有影响,具有强烈TiN(111)择优取向的涂层表面光亮,硬度高,耐磨性好,与基体有较高的结合强度¨.对TiC涂层而言,用CH气体沉积时择优取向为(111),而用C:H:气体沉积时却朝着(111)和(220)取向竞争生长,TiC涂层的高硬度取决于TiC(220)峰的峰度.Ti(C,N)涂层的取向主要是(111),(200), (220).由于择优取向本身也受多种因素(基体温度,沉积速度,气体组分与压强以及外加电压等)的影响.一般来讲,提高温度有利于获得好的择优取向,而沉积速率越大,晶粒中的择优取向愈不明显. 因此,为了获得好的择优取向,基体温度和沉积速率之间应有一个最佳配合.气体组分与压强会影响原子在基体表面上的粘附系数和表面迁移率,而外加电压也会影响到达基体表面的粒子行为,因为它们都影响择优取向的类型及程度.1.3沉积电压,气压,气体配比,化学组分提高沉积电压可以细化TiN涂层的柱状晶结构,增加TiN涂层的显微硬度和沉积速率.脉冲偏压幅值在500~1700V,脉宽比在125~25的范围内,沉积温度低于250℃时膜层组织主要由Ti,N和TiN相构成,随脉冲偏压幅值和脉宽比的增大,晶面的择优取向由Ti:N(200)向(002)转变,柱状晶生长减弱;膜层具有较高的显微硬度和耐磨性,但在过高的脉冲偏压和脉宽比的沉积条件下,膜层性能有下降的趋势¨.随脉冲电压在550~750V之间逐渐增大,TiN晶粒增大,膜层脆性增加,沉积速率提高, 但膜基结合强度下降;在650V以下膜基界面有一伪扩散层出现,超过650V后伪扩散层消失,这是改善膜基结合强度的关键因素Ⅲ.TiC的反应溅射可采用各种含碳气体,如甲烷,乙炔等.高活性的乙炔气体可得到高硬度的TiC薄膜,但工艺和质量的重复性较差.甲烷等化学稳定的碳源气体能够保证工艺过程的良好控制,但常常达不到硬质膜所必需的化学计量比,致使镀层性能达不到要求.在这些沉积方法中,反应气体的分压将对所形成薄膜的相组成,微结构和力学性能产生重要作用.低的甲烷分压下,制备的薄膜样品中含有钛相,薄膜的硬度和弹性模量较低; 甲烷分压提高到0.02~0.04Pa时,薄膜内形成晶粒细小的单相TiC,并获得最高的硬度30.9GPa和弹性模量343GPa;进一步提高甲烷分压,薄膜呈现非晶态,其硬度和弹性模量亦随之降低¨引.在用PCVD法沉积TiC膜的过程中,TiC1和CH的流量是重要的控制参数,在一定的范围内可以提高TiC膜的硬度和沉积速率,但过多的TiC1和CH 会给TiC膜的结合强度带来不利的影响,氩气虽然可以提高TiC膜的沉积速率,但同时也降低了膜基的结合强度.制备Ti(C,N)涂层时,反应气体通常用CH与N:按一定比例混合,或者C:H:与N:按一定比例混合,其混合比例对Ti(C,N)涂层性能有一定的影响.随CH:N:或C:H::N:流量比的增大,膜的硬度增大,膜表面的针孔变小变少,膜呈现较强的(111)择优取向,且随流量比的增大而下降,(220)取向有轻微上升¨.CH:N:分压比对Ti(C,N)涂层性能也有影响,随CH:N:分压比的增加,粗糙度增加,即从TiN到TiC,粗糙度变大,TiC涂层的粗糙度最大;CH:N:分压比对摩擦因数和磨损量的影响还与载荷有关,在低载荷(10 N)下,分压比对摩擦因数和磨损量的影响很小,且摩擦因数和磨损量均很低,但在中等载荷(15N)或较高载荷(25N)下,摩擦因数和磨损量随CH-N:分压比的增加而减小,尤其是当CH-N:分压比在0.8:1.0以上时,Ti(C,N)涂层的摩擦因数都较低,当CH-N分压比为1:0时摩擦因数和磨损量最低,并且摩擦因数受载荷的影响最小.Ti(C, N)涂层中C,N组分对涂层性能的影响较大,在WC一6%Co基体上电弧沉积了TiCxN.一x(0≤≤1)涂层,图1为TiCN一中值对硬度,弹性模量的影响曲线,从图1可知,在z≤0.6时,TiCN一的硬度随值增大而增大,在I>0.6时,TiN,TiC和Ti(C,N)涂层的性能及影响因素研究硬度随值增大而减小,在为0.6附近硬度取最大值45GPa,比TiN(即为0时)的硬度28GPa和TiC(即为1时)的硬度36GPa都大;弹性模量在为0.6时约为610GPa,在为0或1时,弹性模量分别约为610GPa和540GPa,在约为0.43时,出现最大值630GPa.凸_图1电弧沉积的TiCN一涂层中值对硬度和弹性模量的影响日据翅案1.4温度在气相沉积过程中,沉积温度是一个重要的工艺参数.如果沉积温度超过淬硬钢的回火温度,沉积后淬硬钢就会软化,若低于某一沉积温度,涂层的性能就会受到影响.研究不同沉积温度下TiN 涂层的性能,对确定最佳沉积温度,提高TiN涂层性能是很有意义的.孙伟等研究了多弧离子镀沉积温度对TiN涂层性能的影响,得出500℃附近是最佳沉积温度,当低于500℃时,TiN涂层的硬度和结合强度均随沉积温度升高而增大,超过500℃后,硬度和结合力则迅速减小,对涂层的性能不利.赵程等采用先沉积后热处理'J,发现对PCVD.TiN涂层进行热处理时,随热处理温度的提高,涂层的结晶度得到大幅度的改善,使其显微结构向有利于提高涂层性能的方向发展,热处理温度对涂层的硬度有较大影响,但在900℃时,PCVD. TiN涂层的显微硬度有一个最低值.宋人娟对多弧离于镀TiN低温涂层进行了研究,得出低温涂层硬度在2000HV以上,比高温涂层的硬度低, 但低温TiN涂层具有低的摩擦因数,高的耐磨性和膜基结合强度.对PVD硬涂层来说,热稳定性是重要的影响因素.在不锈钢上用PVD沉积了TiN涂层,研究了热处理对其摩擦特性的影响,结果表明,TiN的硬度和摩擦因数在450℃前基本无变化.Tamu. ra等的研究表明,Ti(C,N)涂层经500℃焖火后,仍保持其硬度,而TiC涂层经400℃焖火后其硬度快速下降.对以热作模具钢3Cr2W8V为基体的气相沉积的Ti(c,N)和TiN硬质镀层的热磨损性能进行了试验研究J,结果表明,Ti(C,N)和TiN镀层都具有良好的高温耐磨性,在850℃以上的高温条件下,几种有镀层试样的热冲击磨损量都明显地比无镀层3Cr2W8V试样的磨损量低;镀层的高温软化和氧化都不明显;只有当模基界面结合不良或模基体系的承载能力不足时,才会发生镀层的剥落或碎裂.1.5涂层厚度,层数,涂层顺序TiN涂层厚度对涂层结合强度有影响,若涂层太薄(≤1.5m),在外力作用下涂层容易变形剥落,若涂层太厚(I>4.7m),涂层应力增加,其抗变形,抗剥落能力也会下降,涂层厚度在2.5—3.5 m为最佳.对单层和双层涂层及其厚度对涂层性能作了研究,结果表明,对单层TiN涂层来说,其结合强度随厚度的增加而减小,但对有下层Ti膜存在的Ti/TiN双层涂层来说,当上层的TiN 涂层的厚度从1m变到5m时,未见结合强度减小,然而极厚的下层Ti涂层也会引起上层TiN 结合强度的减小;在较高的滑动速度下,增加下层Ti膜的厚度会导致试样的硬度变小,增加上层TiN 膜的厚度会导致试样的硬度变大,上下两层厚度的变化对试样的摩擦因数影响很有限.加J.用Ti(C,N)作为上层涂层比用TiN作为上层涂层时,其厚度对结合强度的影响,前者要小;Ti (C,N)涂层厚度对其硬度的影响极大,当下层Ti厚度不变时,微硬度随上层Ti(C,N)厚度的增加而增加,当上层Ti(C,N)厚度不变时,微硬度随下层Ti厚度的增加而减小.涂层的厚度及层数主要取决于工况条件,不一定是层数越多性能愈好,膜层过厚会处于高的应力状态,涂层变脆,使其寿命缩短,通常单一硬质PVD或CVD涂层的厚度在1—10m之间,多层涂层的单层厚度一般不超过5m.研究表明,以TiN为顶层的Ti/Ti(C,N)/TiN多层膜,其自身的硬度及与基体的复合硬度均比以Ti(C,N)为顶层的Ti/,TiN/Ti(C,N)多层膜的高;但前者的临界摩擦力比后者小;前者的微凸体的数量随涂层厚度的增加而增加,而后者的微凸体的数量随涂层厚度的增加而减少.1.6基体涂层使用性能的好坏不仅取决于涂层本身的性能,而且还和基体材料的性能有关,尤其是基体TiN.TiC和Ti(C,N)涂层的性能及影响因素研究材料的硬度,只有建立在比较坚硬的基体材料上, 硬质涂层才能发挥出其优越的耐磨性能.基体材料硬度不同,则TiN涂层与基体的结合强度亦不同,基体硬度越大,TiN涂层与基体的结合越好圳,在实际应用中,要尽量使基体材料在沉积温度下保持高的硬度以提高涂层质量.基体表面粗糙度越小,涂层与基体的结合强度越高,基体表面粗糙度以抛光为佳.同样组分的TiCN涂层,在基体Si(100)上比在基体Ti-0.2Pd上其硬度和弹性模量都要高.高速钢W.Mo-V+si上的TiN和Ti(C,N)涂层比普通的烧结钢ASP23, ASP30上的涂层的结合性能要好.1.7载荷,滑动速度法向荷载对摩擦和磨损都有影响,随着法向荷载的增大,摩擦因数和磨损量都相应增大,其增大的幅度随碳含量的增多而减小L2.滑动速度的增加会导致摩擦因数和磨损率的减小.2展望研究更大载荷范围内涂层的摩擦,磨损及力学性能;进一步研究高/低温,恶劣环境下涂层的性能;涂层的影响因素较多,且很复杂,许多因素又存在相互影响,需系统地研究涂层的结构,界面特性及沉积工艺,参数对涂层的力学性能及摩擦学性能等的影响,为设计性能优良的涂层提供数据和理论依据;从微观方面上研究涂层的摩擦学特性及摩擦磨损机理,注重摩擦学特性与功能性的有机结合; TiN,TiC及Ti(C,N)3种涂层作为硬质耐磨涂层已显示出其优越性,应在保持其优良的摩擦学,力学性能的基础上,进一步研制与其他涂层的复合,扩大其应用范围;开发新的涂层试验研究方法,为涂层性能检测和微观形貌,结构及成分分析提供有力的支持;进一步开发新的涂层制备工艺和设备,以便更好地控制涂层的结构和组成.目前评价涂层摩擦磨损性能的好坏大多是做对比性试验研究,缺乏统一的标准.因此,对现象, 数据进行深人分析,从微观角度研究其基本的理论模型,为涂层的摩擦磨损建立起总体的,普遍适用的理论已成为一个亟待解决的课题.[参考文献][1]DiserensM,PatscheiderJ,LevyF.MechanicalProp—ertiesandOxidationResistanceofNanocompositeTiN.穗SiNxPhysica1.V apor.DepositedThinFilms[J].Sur- faceandCoatingTechnology,1990(120/121):158~165.SproulWD.TurningTestsofHighRateReactively Sputter.CoatedT.15HSSInserts[J].Surfaceand CoatingTechnology,1987,3(133):1~4. GroningP,NowakS,SchallerE,eta1.InitialStages ofTitaniumCarbideGrowthbyPlasma?SputterDeposi? tiononStainlessSteel[J].AppliedSurfaceScience, 1993(68):327~333.KnotekO,LoefflerF,KraemerG.ProcessandAdvan? tageofMuhicomponentandMuhiplayerPVDCoatings [J].SurfaceandCoatingTechnology,1993,59(14):l~3.HolleckH,SchierV.MuhilayerPVDCoatingsfor WearProtection[J].SurfaceandCoatingTechnology, 1993(328):76~77.胡树兵,崔岜.物理气相沉积TiN多元涂层和多层涂层的研究进展[J].材料保护,2001,34(10): 24~27.ErtuerkE,KnotekO,BergrnerW,eta1.Ti(C,N) CoatingsUsingtheArcProcess[J].SurfaceandCoat? ingTechnology,1991,46(1):39.GhoshSK,KohlerMS.StudyoftheRelativeWear andAbrasionResistanceofTi(C,N)andCoatings [J].SurfaceandCoatingTechnology,1992,54—55(1~3):466.ChengDJ,SunWP,HonMH.TheMorphologyandStructureofChemicalV aporDepositedTi(C,N) Coating[J].ThinSolidFilms,1987,146(1):45. GabrielHM,KloosKH.MorphologyandStructure ofIon?PlatedTiN,TiCandTi(C,N)Coating[J].Thin SolidFilms,1984,1I8(3):243.Y eongYG,JenFL.TheTribologicalCharacteristicsof TitaniumNitrideCoatings,PartII:ComparisonsofTwo DepositionPmcess[J].Wear,1996(194):22~29.宫秀敏,叶卫平,孙伟,等.TiN涂层中的择优取向及其对涂层性能的影响[J].机械工程材料, 2000,24(1):20~22.辛煜,程珊华,宁兆元,等.不同沉积气体对多弧法制备TiC膜的影响[J].功能材料,2000,31(3): 33l~332.辛煜,范叔平,甘肇强,等.多弧法沉积Ti(C,N)膜中的CN相[J].功能材料,1997,28(6):612~614.赵程,彭红瑞,谢广文,等.沉积电压对辅助加热PCVD—TiN涂层的影响[J].青岛化工,2000,2l(2).1J]J]J]J]J]J]J]J]J]J]J]J]J]J23456789m¨rLrLrLrLrLrLrLrLrLrLrLrLrLrL[16][17][18][19][20][21][22][23][25][26][27][28][29][30][31]TiN,TiC和Ti(C,N)涂层的性能及影响因素研究曾鹏,胡社军,谢光荣,等.脉冲偏压对真空电弧沉积TiN薄膜组织与性能的影响[J].材料热处理,2001,22(3):62~66.马胜利,李雁淮,徐可为.脉冲电压幅值对等离子化学气相沉积TiN薄膜膜基结合行为的影响[J]. 金属,2000,36(1):77~80.闻立时,黄荣芳.离子镀硬质膜技术的最新进展和展望[J].真空,2000(1):1~11.邵楠,梅芳华,董云杉,等.反应溅射TiC薄膜的微结构及力学性能[J].表面技术,2003,32(3):10~l2.赵程,彭红瑞,李世直.碳化钛膜的制备和应用研究[J].表面技术,1998,27(2):40~42.辛煜,范叔平,吴建新,等.c:H/N:流量比对沉积Ti(C,N)薄膜影响的研究[J].真空科学与技术,1997,17(5):351~354.HuaugSW,NgMW,SamandiM,eta1.Tribological BehaviourandMicrostructureofTiCxN1一xCoatingsDepositedbyFilteredArc[J].Wear,2002(252):566579.SennaLF,AcheteCA,HirschT,eta1.Structur—al,Chemical,MechanicalandCorrosionResistance CharacterizationofTiCNCoatingsPreparedbyMagne—tronSputtering[J].SurfaceandCoatingTechnology, 1997(94~95):390—397.马胜利,马大衍,王昕,等.脉冲直流等离子体辅助化学气相沉积TiN和TiCN薄膜摩擦磨损特性研究[J].摩擦学,2003,23(3):179~182.KarlssonL,HultmanL,JohanssonMP,eta1.Growth, MicrostructureandMechanicalPropertiesofArcEvapo? ratedTiCxNl—x(o≤x≤1)Films[J].Surfaceand CoatingTechnology,2000(126):1~l4.孙伟,宫秀敏,叶卫平,等.多弧离子镀沉积温度对TiN涂层性能的影响[J].电加工与模具,2000 (5):26~28.赵程,彭红瑞,谢广文,等.离子体化学气相沉积TiN涂层的后热处理技术研究[J].真空科学与技术,2000,20(5):366~369.宋人娟.多弧离子镀TiN低温涂层的研究[J].金属热处理,1994(6):17~20.McConnellML,DowlingDP,DonnelyN,eta1. TheEffectofThermalTreatmentsontheTribological PropertiesofPVDHardCoatings[J].Surfaceand CoatingTechnology,1999(116—119):1133—1137.李文梅,何家文.气相沉积TiN和Ti(C,N)镀层的热磨损性能[J].摩擦学,1994(3):5~8.孙伟,宫秀敏,叶卫平,等.多弧离子镀TiN涂层结[32][33][34][35][36][37][38][39][40]合力的影响因素[J].材料保护,2000,33(8):31~32. parisonoftheTribological CharacteristicsofTitaniumNitrideandTitaniumCar—bonitrideCoatingFilms[J].SurfaceandCoating Technology,1996(85):146~155.张绪寿,余来贵,陈建敏.表面工程摩擦学研究进展[J].摩擦学,2000,20(2):156~160.韩修训,阎逢元,阎鹏勋,等.多层涂层的摩擦学研究进展[J].机械工程材料,2002,26(5):1~5. WeiCH,LinJF,JiaugTH,AiCF.Tribological CharacteristicsofTitaniumNitrideandTitaniumCarbo—nitrideMuhiplayerFilms,PartII:TheEffectofCoating SequenceonTribologicalProperties[J].ThinSolid Films,2001(381)94~103.孙伟,宫秀敏,叶卫平,等.基体材料硬度和化学成分对TiN涂层结合力的影响[J].金属热处理, 2000(8):13~14.FornA,PicasJA,FuentesGG,eta1.Mechanical andTribologicalPropertiesofTiCxNl—xWearResistantCoatings[J].InternationalJournalofRefractoryMetals&HardMaterials,2001(19):507~513. DobrzanskiLA,AdamiakM.StructureandProperties oftheTiNandTi(C,N)CoatingsDepositedinthePVD ProcessonHigh—SpeedSteels[J].JournalofMaterials ProcessingTechnology,2003(133):50—62. GuuYY,parisonoftheTriblological CharacteristicsofTitaniumNitrideandTitaniumCarbo. nitrideCoatingFilms[J].SurfaceandCoatingTech—nology,1996(85):146~155.GuuYY.LinJF.AiCF.TheTribologicalCharac? teristicsofTitaniumNitrideCoatings.PartI.Coating ThicknessEffects[J].Wear,1996(194):12~21.[编辑:王宇]本技术相关链接:1.《中国表面工程》,2004(2):18.2.《电镀与精饰》,2004(2):31.江苏兴化冶理水污染成果显着水乡江苏省兴化市打响了一场以农村水污染治理为重点的"环保整治战".2004年以来,全市共整治乡镇企业474家,关停4l家,投入整治资金1.03亿元.这是兴化历史上投入环保资金最多的一年.兴化市环保局局长赵诗坤介绍,去年,某乡镇经过艰苦谈判,引来了一笔2200多万元的电镀项目.但我们发现这个项目对河流污染比较大,随后向市领导提出否定的意见.市领导只回复了一句话,"招商引资可以无门槛,但环境保护必须有关口."(摘自中国表面工程信息网)。

TiN膜基体系的摩擦学试验与有限元模拟研究的开题

报告

一、研究背景及意义

随着机械制造、汽车工业、航空航天、电子信息等领域的迅速发展,对材料摩擦学性能的研究日益受到人们的关注。

TiN膜是一种广泛应用于摩擦学领域的功能膜材料,具有很好的耐磨性、耐腐蚀性和高温稳定性

等特点。

因此,研究TiN膜的摩擦学性能以及其与基体之间的相互作用

是非常有意义的。

二、研究内容及方法

本论文将从以下两个方面开展研究:

1. TiN膜基体系统的摩擦学试验研究

通过开展摩擦学试验,探索TiN膜与不同基体(如钢、陶瓷等)之

间的摩擦学性能,并分析不同工况下的摩擦学特性(如载荷、速度、温

度等)。

采用SEM、EDS等手段对试样表面进行分析,探讨TiN膜与基

体之间的相互作用机理。

2. TiN膜基体系统的有限元模拟研究

基于ANSYS软件,建立TiN膜与基体的有限元模型,对不同工况下的摩擦学性能进行数值模拟。

通过对模型的力学响应、应力状态和变形

特征等进行分析,探讨TiN膜与基体之间的摩擦学性能规律。

三、研究进展及预期结果

截至目前,已建立了试验平台以及摩擦学试验模型。

下一步将开始

进行摩擦学试验并进行数据处理和成像分析。

同时,还将进行有限元模

拟建模以及数值计算。

预计研究结果将可以揭示TiN膜与基体之间的相互作用机理,并为进一步优化TiN膜的应用性能提供理论参考。

TiN涂层在一般零件表面的摩擦磨损性能王永林;李迎吉【摘要】摩擦磨损现象存在于各类机械设备中,造成了很大的经济损失.选用了一般零件最常用的45#钢作为实验材料,研究45#钢表面沉积TiN涂层后,在摩擦磨损试验机上的摩擦磨损性能.通过实验比较不同载荷、不同转速对TiN涂层的摩擦磨损性能影响,由结果显示,TiN涂层不能降低摩擦系数,但能有效降低基体表面的磨损率.【期刊名称】《装备制造技术》【年(卷),期】2017(000)012【总页数】3页(P143-145)【关键词】TiN涂层;45#钢;摩擦磨损性能【作者】王永林;李迎吉【作者单位】中船重工第七○四研究所,上海200030;无锡职业技术学院,江苏无锡214121【正文语种】中文【中图分类】TG156TiN为过渡金属Ti的氮化物,既有某些与金属相似的性质,又具有很多非金属的性质,且因其化学性能稳定,涂于钢材等表面不容易发生分解以及和别的材料反应,有与钢材的热膨胀系数差异小以及胶粘耐磨损性能优良等特点[1]。

TiN涂层作为关键涂层,在一般设备的关键零件也渐渐被应用[2]。

但TiN涂层摩擦磨损过程较为复杂,目前还没有完善的理论能全面解释TiN涂层的摩擦磨损机理[3]。

本文在45#钢表面沉积TiN涂层,然后分别在不同的载荷和不同的转速下对45#钢基体和TiN涂层进行摩擦磨损试验,观察两种状态摩擦磨损现象,比较并分析摩擦磨损机理。

1 实验介绍本实验是在MMW-1A万能摩擦磨损试验机上进行;实验条件为室温,相对湿度30% ~40%;采用单针大环摩擦副形式,大止推圈摩擦副,如图1所示。

上销盘选用大止推圈夹头,如图2所示,下圆盘材料为调质处理的45#钢。

该摩擦副的摩擦磨损原理图如图3所示。

图1 大止推圈摩擦副图2 大止推圈夹头图3 止推圈摩擦副摩擦磨损原理图1.止推圈夹头 2.止推圈小试盘 3.螺钉 4.圆柱销5.止推圈大试盘 6.小试环 7.大试环2 不同载荷下T i N涂层的摩擦磨损特性2.1 载荷对T i N涂层的摩擦性能的影响图4为在转速100 r/min、干摩擦的实验条件下,不同载荷作用下45#钢基体、TiN涂层分别与45#钢圆盘摩擦副作用时摩擦系数的变化曲线图。

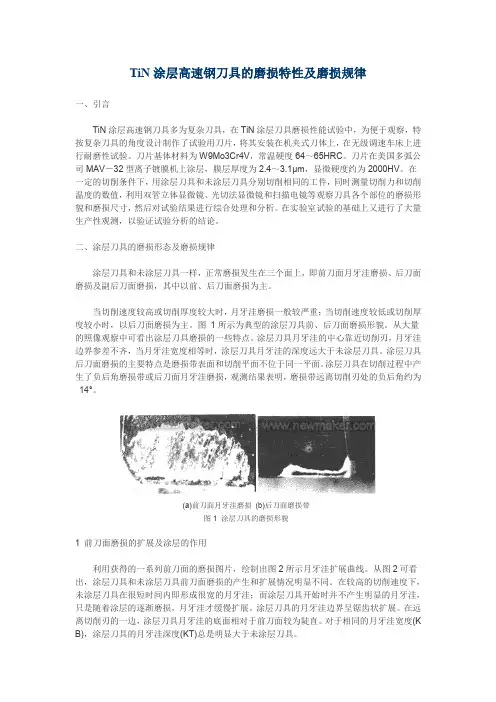

TiN涂层高速钢刀具的磨损特性及磨损规律一、引言TiN涂层高速钢刀具多为复杂刀具,在TiN涂层刀具磨损性能试验中,为便于观察,特按复杂刀具的角度设计制作了试验用刀片,将其安装在机夹式刀体上,在无级调速车床上进行耐磨性试验。

刀片基体材料为W9Mo3Cr4V,常温硬度64~65HRC。

刀片在美国多弧公司MAV-32型离子镀膜机上涂层,膜层厚度为2.4~3.1µm,显微硬度约为2000HV。

在一定的切削条件下,用涂层刀具和未涂层刀具分别切削相同的工件,同时测量切削力和切削温度的数值,利用双管立体显微镜、光切法显微镜和扫描电镜等观察刀具各个部位的磨损形貌和磨损尺寸,然后对试验结果进行综合处理和分析。

在实验室试验的基础上又进行了大量生产性观测,以验证试验分析的结论。

二、涂层刀具的磨损形态及磨损规律涂层刀具和未涂层刀具一样,正常磨损发生在三个面上,即前刀面月牙洼磨损、后刀面磨损及副后刀面磨损,其中以前、后刀面磨损为主。

当切削速度较高或切削厚度较大时,月牙洼磨损一般较严重;当切削速度较低或切削厚度较小时,以后刀面磨损为主。

图1所示为典型的涂层刀具前、后刀面磨损形貌。

从大量的照像观察中可看出涂层刀具磨损的一些特点。

涂层刀具月牙洼的中心靠近切削刃,月牙洼边界参差不齐,当月牙洼宽度相等时,涂层刀具月牙洼的深度远大于未涂层刀具。

涂层刀具后刀面磨损的主要特点是磨损带表面和切削平面不位于同一平面。

涂层刀具在切削过程中产生了负后角磨损带或后刀面月牙洼磨损,观测结果表明,磨损带远离切削刃处的负后角约为14°。

(a)前刀面月牙洼磨损(b)后刀面磨损带图1 涂层刀具的磨损形貌1 前刀面磨损的扩展及涂层的作用利用获得的一系列前刀面的磨损图片,绘制出图2所示月牙洼扩展曲线。

从图2可看出,涂层刀具和未涂层刀具前刀面磨损的产生和扩展情况明显不同。

在较高的切削速度下,未涂层刀具在很短时间内即形成很宽的月牙洼;而涂层刀具开始时并不产生明显的月牙洼,只是随着涂层的逐渐磨损,月牙洼才缓慢扩展。

第30卷 第3期摩擦学学报Vol.30 No.3 2010年5月Tribol ogy May,2010 N iT i形状记忆合金表面T i N薄膜的摩擦磨损性能研究李小侠13,李 波2,3(1.江西财经大学功能材料研究所,江西南昌 330013;2.兰州大学物理科学与技术学院材料科学系,甘肃兰州 730000;3.鞍山科技大学材料学院,辽宁鞍山 114051)摘 要:采用电弧离子镀技术在N iTi形状记忆合金表面制备了Ti N薄膜,利用X射线衍射、扫描电子显微镜、原子力显微镜、轮廓仪、纳米压痕仪和摩擦试验机表征了Ti N薄膜的相成分、表面特性、厚度、硬度和膜基结合力.通过摩擦试验对比了未镀膜和镀膜N iTi合金的摩擦磨损特性.结果表明:制得的Ti N薄膜均匀、致密,提高了N iTi合金的硬度;在干摩擦、0.9%NaCl溶液和Hank′s溶液润滑介质条件下,Ti N薄膜均表现出良好的减摩抗磨性能,提高了N iTi合金的抗摩擦磨损特性.关键词:脉冲电弧离子镀;N iTi形状记忆合金;Ti N薄膜;摩擦磨损性能中图分类号:TG146.4文献标志码:A文章编号:1004-0595(2010)03-0229-06Fri cti on and W ear Character isti cs of Ti N Filmon NiTi Shape M e mory AlloyL I Xiao-xia13,L IBo2,3(1.Institute of Functional M aterials,J iangxi U niversity of Finance&Econo m ics,N anchang330013,China2.D epart m ent of M aterials Science,School of Physical Science and Technology,L anzhou U niversity,L anzhou730000,China3.School of M aterials,A nshan U niversity of Science and Technology,A nshan114051,China)Abstract:Ti N fil m s were deposited on N iTi shape me mory all oys by an arc i on p lating technique.The phase structure, surface characteristics,the thickness,the hardness and the linking stress of Ti N fil m were characterized by X-ray diffracti on meter,scanning electr on m icr oscopy,at o m force m icr oscopy,p r ofil o meter,and nano-indenter,successively.The fricti on and wear characteristics of N iTi all oyswith and without Ti N fil m were investigated under the sa me testing conditi ons ona tribo meter.The results sho wed that Ti N fil m was co mpact and even i m p r oved the hardness of N iTi all oy.The fil m p resentedg ood fricti on-reducing and anti-wear p r operties under dry fricti on,lubricati on of Hank′s s oluti on and0.9%NaCl s oluti on,res pectively.It indicated that the fricti on and wear characteristics of N iTi all oy can be i m p r oved by Ti N fil m.Key words:pulse arc i on p late,Ti N fil m,N iTi shape memory all oy,fricti on and wear behavi or 近等原子比的N iTi合金以其奇特的形状记忆效应、超弹性、良好的生物相容性、耐磨性及耐腐蚀性而在临床和医疗器械等方面得到了广泛关注.已被广泛用于管脉支架、食道支架、髓内针、牙根、血液过滤器和人工心脏泵等材料[1].同时,N iTi合金的独特性能对提高外科手术水平非常有利,其形状记Received30Sep tember2009,revised25Nove mber2009,accep ted10January2010,available online28May2010. 3Corres ponding author.Tel.:+86-971-3874867,E-mail:lixiaoxia04@忆效应、超弹性以及高阻尼特性是传统内固定材料所无法比拟的.鉴于此,其已作为人工关节而被广泛用于医用外科手术中.但是,人工关节植入人体后必然要和周围的组织发生摩擦,长期使用后会产生磨损,所产生的磨屑可诱导骨吸收,从而导致人工关节无菌松动和最终失效[2].因此,对于长期植入人体内的N iTi合金,进行表面改性以提高其耐摩擦磨损性能是十分必要的.Ti N涂层具有优异的抗腐蚀性、抗磨损性能和良好的生物相容性,已成为N iTi形状记忆合金表面改性的首选材料之一.人们已用电弧离子镀[3]、离子注入[4-6]、激光气体氮化[7-10]、磁控溅射[11-12]、辉光离子氮化[13]和粉末包埋反应辅助涂覆工艺[14]等方法对N iTi合金进行了表面改性.但是,这些研究主要是围绕N iTi合金基Ti N涂层的电化学腐蚀行为、生物相容性、N i离子释放率及干摩擦磨损特性等几方面进行的,并未对其在人工模拟体液润滑下的摩擦磨损性能进行研究.在这众多的Ti N涂层的制备方法中,电弧离子镀是离化率最高的离子镀形式,具有衍射能力强、沉积速率快、薄膜均匀致密、附着力强等优点,成为制备Ti N薄膜的常用方法.然而对于采用电弧离子镀法在N iTi合金基体上制备Ti N薄膜的报道却很少,Endo等[3]虽然采用该方法在N iTi合金上制备了Ti N薄膜,但仅研究了镀膜和未镀膜合金的电化学腐蚀特性.目前,尚未发现N iTi合金基底上Ti N薄膜在人工模拟体液润滑下的摩擦磨损特性的相关报道.本文采用电弧离子镀方法在N iTi合金表面制备Ti N薄膜,以提高N iTi合金的抗摩擦磨损性能,并探讨了0.9%NaCl溶液和Hank′s溶液润滑介质条件对其摩擦磨损特性的影响,以期能为N iTi合金作为人工关节支架材料的医学应用提供试验依据.1 实验部分利用VAF D-II型内置式磁过滤脉冲电弧离子镀膜设备制备Ti N薄膜.将质量比为50∶50的N iTi 合金(兰州西脉记忆合金股份有限公司提供)制成20.0mm×10.0mm×1.5mm的样片,表面用A l2O3和金刚石研磨膏抛光至镜面.再用超声波清洗,然后用蒸馏水冲洗干净,用洁净的干绸布擦干放入真空室.使用纯度为99.99%的氩气为工作气体,用高纯(99.99%)钛靶.先抽真空,然后加热灯丝,进行Ti 离子轰击,同时对样品进行溅射清洗,而后通入氮气,控制氮气分压;沉积时间为180m in,在沉积薄膜的过程中,通过离子束反复交替轰击薄膜表面-镀膜的过程,增强沉积原子的扩散和成核密度,剥去表面松散结合的原子,消除柱状晶,适当消除薄膜的内应力,保证薄膜致密无孔.采用R igaku D/MAX-2400型X射线衍射仪(XRD)表征样品的晶体结构,用1.5°掠角入射;利用JS M-5600LV型扫描电子显微镜(SE M)和P47型原子力显微镜(AF M)表征所制样品的表面形貌,用m286819型表面轮廓仪测量薄膜的厚度,用NANOTEST600型纳米压痕仪测量样品的纳米硬度,采用划痕方法在UMT-2MT型摩擦试验机上测量膜基结合力.摩擦磨损试验在UMT-2MT型摩擦试验机上进行,采用往复滑动,单次滑动行程6mm,偶件为<3mm的Si3N4陶瓷球(硬度23.68GPa),法向载荷P为0.2N,摩擦速率为180mm/s.分别进行干摩擦和润滑介质下的摩擦试验,润滑介质采用渗透压与人体体液相近的0.9%NaCl溶液以及与人体体液理化性能相近的Hank′s溶液[15].在试验开始前,将润滑介质滴加在试样表面,摩擦系数由仪器自动记录,并由仪器数据处理软件给出.由公式W S=V/PL计算比磨损率W S,其中:V是材料被磨去的体积,根据阎逢元等[16]所提出的方法求得;P是施加的法向载荷;L为摩擦距离.采用JS M-5600LV 型SE M观察试样磨损表面形貌.2 结果与讨论2.1 薄膜的表征试验制得的Ti N薄膜的厚度约为1.45μm,颜色呈金黄色.图1给出了电弧离子镀法在N iTi合金表面制备的Ti N薄膜的显微形貌,图1(a)和(b)分别是样品的SE M和AF M照片.由图1可以看出: Ti N薄膜均匀、致密,Ti N颗粒尺寸约为100n m,但存在少量的类球形颗粒[如图1(a)],根据参考文献[17],这些颗粒是阴极电弧靶上弧斑溅射出的未完全电离的钛液滴沉积在试样表面凝固后所形成的.图2是已镀膜和未镀膜样品的XRD图.结果表明:虽然N iTi合金衬底的衍射峰很强,但Ti N薄膜的衍射峰也很明显,在d为2.467n m处Ti N的(111)晶面的衍射峰十分尖锐,同时在d为1.277n m处也观察到了Ti N的(311)晶面的衍射峰,没有发现Ti2N 的衍射峰.虽然经过抛光、超声清洗的预处理过程,但N iTi 合金表面仍然存在氧化物杂质层,该杂质层的存在,会在生成的薄膜与基体之间形成明显的界面,从而032摩 擦 学 学 报第30卷Fig .2 XRD patterns of the sa mp les withand without Ti N fil m图2 镀膜和未镀膜样品的XRD 图使膜基结合力降低.本试验中膜基结合力高达11568N,这是因为在沉积薄膜前经过Ti 离子溅射清洗样品表面,有效地去除了杂质层,弱化了基底与薄膜的界面;此外,高能Ti 离子剥去了样品表面松散结合的原子,消除了柱状晶,也适当消除了薄膜的内应力,保证薄膜致密无孔,因此使得薄膜与基底之间拥有较高的膜基结合力.2.2 摩擦磨损性能图3给出了未镀膜和镀膜样品的摩擦系数随时间变化的关系图.可以看出:经过1200s 的磨合后,3种试验条件下的摩擦系数均趋于稳定.图3(a )所示,未镀膜样品最初有1个时间较短、摩擦系数较低的稳定阶段,然后摩擦系数快速上升到较高的稳定阶段.这是因为N iTi 合金表面存在1个由Ti O 2、Ti O 和少量N i 组成的钝化膜[18],由于该层膜的存在,摩擦系数有1个较低的稳定阶段,但该钝化膜很薄,厚度仅为几个纳米,所以摩擦系数的这个较132第3期李小侠,等:N iTi 形状记忆合金表面Ti N 薄膜的摩擦磨损性能研究低的稳定阶段存在时间非常短;镀膜样品不存在稳定阶段,摩擦系数一开始就快速上升,迅速达到稳定状态.如图3(b~c)所示,Hank′s溶液和0.9%NaCl 溶液的充分润滑,使摩擦系数更低,0.9%NaCl溶液的润滑效果比Hank′s溶液的润滑效果要好,推测原因认为:Hank′s溶液中含有高分子成分[15],黏度较大,高分子物质黏附在摩擦表面,增加了摩擦力.表1为在不同条件下摩擦1200s后镀膜和未镀膜样品的摩擦系数.结果表明:在干摩擦、Hank′s 溶液和0.9%NaCl溶液润滑的条件下,镀膜样品的摩擦系数均低于未镀膜样品,镀膜后摩擦系数分别下降55.84%、12.51%和27.53%,表明在3种摩擦条件下Ti N薄膜均有明显的减摩效应.这是因为N iTi合金与Si3N4陶瓷球对摩时,由于N iTi的硬度(17.07GPa)低于Si3N4陶瓷球的硬度(23.68GPa), N iTi表面磨损严重,磨粒在其表面作用,产生黏着作用和切削力;而当Ti N薄膜与Si3N4陶瓷球对摩时,薄膜的硬度(32.45GPa)高于Si3N4陶瓷球的,薄膜的损耗非常小,产生的黏着作用和切削力比N iTi的低得多,摩擦系数相应减小.所以,在N iTi合金基体上沉积Ti N薄膜有利于减小基体的摩擦系数,提高N iTi合金的耐磨性.表1 摩擦1200s后样品的摩擦系数Table1 Fr i cti on coeff i c i en tsof the spec i m en s after sli d i n g for1200s Samp les D ry sliding Hank′s s oluti on0.9%NaCl s oluti onN iTi0.51470.23750.2132 N iTi-Ti N0.22730.20780.1545图4给出了镀膜和未镀膜样品经过1200s摩擦试验后的比磨损率.结果表明:由于液体润滑剂具有润滑作用,在Hank′s溶液和0.9%NaCl溶液润滑条件下,镀膜和未镀膜样品的比磨损率均小于干摩擦时的比磨损率.对于N iTi合金,液体润滑剂除起到润滑作用外,还可起到冷却作用,使N iTi合金磨损表面温度降低,从而有利于应力诱发马氏体相变的发生,使合金处于超弹性的奥氏体状态,进而提高N iTi合金的抗磨能力[19].在干摩擦、Hank′s溶液和0.9%NaCl溶液润滑下,镀膜样品的比磨损率分别约为2×10-5、0.8×10-5和0.6×10-5mm3/(Nm),而未镀膜的N iTi合金的比磨损率分别约为18.6×10-5、11.6×10-5和10.5×10-5mm3/(Nm),镀膜样品的比磨损率约为N iTi合金的4.29%~6190%,可见Ti N薄膜具有非常好的抗磨损能力,这主要归功于镀膜后样品硬度的增大和高的膜基结合力.由于Hank′s溶液理化性能与人体体液相近,可以预期在人体体内环境中,镀Ti N薄膜的N iTi合金材料将具有良好的耐磨损性能.Fig.4 W ear rates of the sa mp les with and withoutTi N fil m after sliding f or1200s under different test conditi ons图4 在不同的测试条件下摩擦1200s后镀膜和未镀膜样品的比磨损率图5是未镀膜的N iTi合金经过1200s摩擦试验后的磨痕形貌的SE M图.可以看到在3种摩擦条件下,未镀膜的N iTi合金表面均出现不同程度的划伤,呈现出一定的磨粒磨损和剥离磨损特征.原因是未镀膜的N iTi合金硬度比其摩擦对偶Si3N4陶瓷球的硬度低,摩擦过程中会产生微切削和塑性变形,使得N iTi合金部分脱落,产生剥离磨损;N iTi合金表面主要是由Ti O2、Ti O和少量N i组成的氧化膜[18],剥落的Ti O2等磨屑不能及时排出而导致磨粒磨损[20].作为比较,图6给出了已镀膜的N iTi合金经过1200s摩擦试验后的磨痕形貌的SE M图.结果表明:样品与Si3N4陶瓷球对摩后,在摩擦过程中也出现了划伤痕迹,但其磨痕的宽度和深度均小于未镀膜的N iTi合金(见图5),与比磨损率的计算结果相一致(见图4).分析原因认为:Ti N是1种化学惰性材料,在摩擦接触中不容易发生摩擦化学反应形成氧化物,因此,致密的Ti N薄膜可以屏蔽氧的渗入,从而抑制甚至消除N iTi合金基底上的严重氧化磨损.采用电弧离子镀技术在N iTi合金基体上制备的Ti N薄膜与基体结合紧密,薄膜在摩擦应力的作用下不易脱落,增强了其抗黏着磨损的能力;但N iTi 合金基体所具有的超弹性,使Ti N薄膜在往复应力的作用下,产生疲劳磨损,从而出现划伤痕迹.此外,232摩 擦 学 学 报第30卷与干摩擦相比,Ti N薄膜在Hank′s溶液和0.9% NaCl溶液中的摩擦磨损,存在腐蚀造成的点蚀现象.分析原因认为:薄膜中存在未完全电离的钛液滴沉积在试样表面凝固后所形成的类球形颗粒[如图1(a)],这些颗粒的存在使得薄膜微表面凹凸不平,在与摩擦副相互作用的过程中,颗粒承受的单位压力很大,但由于Ti的韧性较好,干摩擦下Ti颗粒不易被压碎而是在原位被压平,与摩擦产生的划伤痕迹重叠在一起;然而,在溶液中摩擦时,溶液可渗入到Ti颗粒与薄膜的界面,在多次往复摩擦下,颗粒松动,造成了点蚀现象.3 结论a. 利用脉冲电弧离子镀技术在医用N iTi 形状记忆合金表面成功制备了均匀、致密的Ti N 薄膜.b. 在干摩擦、Hank′s溶液和0.9%N aC l溶液润滑条件下,Ti N薄膜的减摩抗磨效果均非常明显.c. 在医用N iTi形状记忆合金表面沉积Ti N 薄膜,以提高其生物摩擦磨损特性是可行的.4 致谢本研究Ti N薄膜的制备工作在兰州空间技术物理研究所完成,生物摩擦磨损试验得到了中国科学院兰州化学物理研究所固体润滑国家重点实验室资助(0208),在此表示衷心感谢.参考文献:[1] Veldhuizen A G,SandersM M,Cool J C.A scoli osis correcti ondevice based on me mory metal[J].Medical Engineering&Physics,1997,19(2):171-179.[2] L iu S X,Shen J L.Pr os pective app licati on of N iTi shapememory all oy in medicine[J].Chinese Journal of MedicalI nstrumentati on,1991,15:216-219(in Chinese)[刘士新,沈继雷.N iTi形状记忆合金在医学中的应用前景[J].中国医疗器械杂志,1991,15:216-219].[3] Endo K,Sachdeva R,A raki Y,et al.Effects of titanium nitridecoatings on surface and corr osi on characteristics of N i-Ti all oy[J].DentalMaterials Journal,1994,13(2):228-239.[4] Levintant-Zayonts Neonila,Kucharski Stanisla w.Surfacecharacterizati on and wear behavi or of i on i m p lanted N iTi shapememory all oy[J].Vacuum,2009,83:S220-S223.[5] Yeung K W K,Chan R Y L,La m K O,et al.I n vitr o and in vivo332第3期李小侠,等:N iTi形状记忆合金表面Ti N薄膜的摩擦磨损性能研究characterizati on of novel p las ma treated nickel titanium shapememory all oy f or orthopedic i m p lantati on[J].Surface&CoatingsTechnol ogy,2007,202:1247-1251.[6] L iu X M,W u S L,Chan Y L,et al.Structure and wear p r opertiesof N iTi modified by nitr ogen p las ma i m mersi on i on i m p lantati on[J].Materials Science and Engineering A,2007,444:192-197.[7] Zhang S,W ang Q,Zhang C H,et al.M icr ostructure and wearperf or mance of the laser gas nitrided N iTi shape me mory all oy[J].Rare Metal Materials&Engineering,2005,34:986-989(in Chinese)[张松,王强,张春华,等.N iTi形状记忆合金激光气体氮化层组织及磨损性能[J].稀有金属材料与工程,2005,34:986-989].[8] Zhang S,W ang Q,Zhang C H,et al.Corr osi on behavi or of thenitrided of N iTi shape me mory all oy in si m ulated body fluids oluti on[J].Chinese Journal of Materials Research,2006,20:422-426(in Chinese)[张松,王强,张春华,等.激光表面改性对N iTi形状记忆合金腐蚀行为的影响[J].材料研究学报,2006,20:422-426].[9] Zhao N Q,Man H C,Cui Z D,et al.Structure and wearp r operties of laser gas nitrided N iTi surface[J].Surface&Coatings Technol ogy,2006,200:4879-4884.[10] L iu F,Xu J L,W ang F P,et al.Pr ogress on surface modificati onof bi omedical N iTi all oy[J].Rare Metal Materials&Engineering,2008,37:748-752(in Chinese)[刘福,徐吉林,王福平,等.医用N iTi合金的表面改性研究进展[J].稀有金属材料与工程,2008,37:748-752].[11] KumarA shvani,Singh Devendra,Kumar Ravi,et al.Effect ofcrystall ographic orientati on of nanocrystalline Ti N on structural,electrical and mechanical p r operties of Ti N/N iTi thin fil m s[J].Journal of A ll oys and Compounds,2009,479:166-172. [12] Kumar A shvani,Kaur Davinder.Nanoindentati on and corr osi onstudies of Ti N/N iTi thin fil m s for bi omedical app licati ons[J].Surface and Coatings Technol ogy,2009,204:1132-1136. [13] Huang S,Yuan B,L i H,et al.M icr ostructure and characteristicsof i on-nitrided layer on surface of N iTi S MA s[J].Materials f orMechanical Engineering,2008,32:55-58(in Chinese)[黄沙,袁斌,李浩,等.N iTi形状记忆合金表面辉光离子氮化层的结构与性能[J].机械工程材料,2008,32:55-58].[14] Star osvetsky D,Got m an I.Corr osi on behavi or of titanium nitridecoated N i-Ti shape me mory surgical all oy[J].B i omaterials,2001,22:1853-1859.[15] L iang C H,Guo L,Chen W.Effect of nitr ogen-i on on thecorr osi on behavi or of surgical materials in Hank′s si m ulated bodyfluid s oluti on[J].Rare Metal Materials&Engineering,2002,31:274-278(in Chinese)[梁成浩,郭亮,陈婉.Hank′s人工模拟体液中离子注氮对4种植入金属材料腐蚀行为的影响[J].稀有金属材料与工程,2002,31:274-278].[16] Yan F Y,Zhou H D,Zhang Z F.The measure ment andcalculati on of the wear volume of the pairs for fretting test[J].Tribol ogy,1995,15:145-151(in Chinese)[阎逢元,周惠娣,张泽抚.球-盘微动摩擦件磨损体积的测量与计算[J].摩擦学学报,1995,15:145-151].[17] Zhang X H,L iu D X,W ang X F,et al.The Effect of Ti N/Ticomposite fil m and multilayer on fretting fatigue resistance ofTi811all oy at elevated te mperature[J].Tribol ogy,2009,29:311-316[张晓化,刘道新,王小锋,等.Ti N/Ti复合膜与多层膜对Ti811合金高温摩擦性能及微动疲劳抗力的影响[J].摩擦学学报,2009,29:311-316].[18] W ever D J,Veldhuizen A G,V ries J de,et al.Electr ochem icaland surface characterizati on of a nickel-titanium all oy[J].B i omaterials,1998,19:761-769.[19] Lu Q M,W ang H Z,Chen X B,et al.Fricti on and wear behavi orof N iTi shape me mory all oy used for orthopaedics fixati on[J].Tribol ogy,2005,25:164-168(in Chinese)[卢启明,王海忠,陈晓伯,等.骨科固定用镍钛形状记忆合金的摩擦磨损性能研究[J].摩擦学学报,2005,25:164-168].[20] V ingsbo.W ear of Materials[M].Ne w York:AS ME,1979:620-621.432摩 擦 学 学 报第30卷。

修改稿:编辑部201201002PVD法制备TiN涂层界面特征与摩擦磨损性能孔德军1, 2 * 吴永忠(1常州大学机械工程学院, 常州213016;2江苏省链传动数字化设计与制造工程技术研究中心, 常州 213102)Interfacial Behaviors and Wear Properties of TiN Coating Prepared byPhysical Vapor DepositionKong Dejun1, 2 Wu Yongzhong(College of Mechanical Engineering, Changzhou University, Changzhou 213016, China;2Jiangsu Provincial Engineering Research Center for Digital Design and Manufacturing of ChainTransmission, Changzhou 213102, China)Abstract: The TiN coating was prepared on the substrate of Cr12MoV steel with PVD (Physical Vapor Deposition), the coating morphological features, chemical element, phase composition and surface roughness was characterized with SEM, EDS, XRD and outline apparatus, respectively. The bonding strengthen was measured by scratch test, and the failure process of scratch test was analyzed. The friction and wear performance were inspected by the reciprocating wear test, and the coating wear mechanism was discussed. The results show that the main component phase of TiN coating is TiN, the surface roughness R a is 328.91 nm, and the surface microhardness is 2100HV-2200HV; the thickness is about 5μm, a certain hybrid interface occurs between the coating-substrate interface, bonding strength of the coating interface is 28.85N; Under the condition of dry sliding wear, the friction coefficient is 0.45-0.52, the coating has excellent wear resistance, and the wear mechanism mainly is particle attrition.Keywords: physical vapor deposition (PVD), TiN coating, bonding strength, friction coefficient, wear property摘要采用物理气相沉积(PVD)法在Cr12MoV钢基体上制备了TiN涂层,利用SEM、EDS、XRD和轮廓仪对涂层形貌特征、化学元素、物相组成和表面粗糙度进行了表征,用划痕法测试其结合强度,并分析划痕法涂层失效过程。

第39卷 第2期 2010年4月表面技术Vol.39 No.2 Apr.2010SURFACE TECHNOLOGY钛合金表面MoS 2/TiN 复合涂层的摩擦性能研究王利捷,杨军胜(长安大学,西安710046)[摘 要] 采用复合处理的工艺方法,在Ti 6Al 4V 合金表面制备复合涂层。

用X 射线衍射仪、扫描电子显微镜和X 射线能谱仪分析复合涂层表面相结构、表面及截面微观形貌和沿截面各元素分布状态。

对不同处理后的截面硬度梯度进行了分析比较,在M M 200磨损实验机上测定了复合涂层的摩擦性能。

结果显示,复合涂层是由单质的Ti,M o 和Mo S 2,TiN 以及过渡层组成,在干摩擦、纯滑动的条件下摩擦性能优良。

[关键词] 钛合金;离子渗氮;磁控溅射;Mo S 2/TiN 复合涂层[中图分类号]TB332[文献标识码]A[文章编号]1001 3660(2010)02 0011 03The Study on Tribological Properties of MoS 2/TiNComposite Coating on the Surface of Titaniu m AlloyW ANG Li j ie,Y ANG J un sheng(Chang'a n U niversity ,Xi'an 710064,China)[Ab stract] A composit e coat ing layer w as formed on the surface of T i 6A l 4V alloy by the combined treatmeng process.T he phase st ructure of t he surf ace w ere analyzed by XRD,the microst ructure of the surface and cross secturewere invest igated by SEM,the dist ribut ion of the element along the cross secture were st udied by EDS.T he cross section hardness gradient af ter different t reat ment w ere compared.T he tribological properties of the composite coating w ere t est ed on M M 200w ear machine.T he results indicate that the composite coat ing layers are composed of the T i,M o,M oS 2,T iN and t ransition layer.T he t ribological properties are improved in the dry f rict ion and pure slippage condit ion.[Key words] T itanium alloy;Plasma Nitriding;M agnet ron sput tering;M oS 2/T iN composite coat ing[收稿日期]2010 01 26[修订日期]2010 02 02[作者简介]王利捷(1957-),女,北京人,副教授,主要研究方向为材料表面改性。

纳米TiN合金镀层的摩擦性能研究淮遵科;南欢;王峰【摘要】应用化学沉积技术在同步器表面沉积一层纳米TiN合金镀层,摩擦试验表明,纳米TiN合金镀层与钢的摩擦因数大于钢与钢的摩擦因数,且随着压力的增大而增大.通过原子力显微镜分析发现,纳米TiN颗粒均匀地弥散分布在镀层合金的晶胞中,形成了金属合金陶瓷镀层,使晶胞表面的粗糙度增大,而且镀层中无数的硬点,对钢有犁削作用,因而随着压力的加大犁削作用也加强.【期刊名称】《机械制造》【年(卷),期】2014(052)006【总页数】3页(P63-65)【关键词】纳米TiN;CVD;合金镀层;摩擦因数【作者】淮遵科;南欢;王峰【作者单位】陕西工业职业技术学院陕西咸阳712000;陕西工业职业技术学院陕西咸阳712000;上海路丰助剂有限公司上海200949【正文语种】中文【中图分类】TH117.1;TG174.444磨损是金属材料损耗的重要原因,磨损的原因是相互接触的金属表面相对运动而不断摩擦,摩擦造成的磨损是有害的,但是在机械运动、动力传递中利用摩擦特性却是非常有益的。

机械传动中的摩擦副是常用结构,人们一直希望摩擦副具有优良的摩擦性能、耐磨性及抗腐蚀性,这些性能与摩擦副的材料相关,因此,如何提高材料的摩擦性能,一直是材料科学界所关注的一个重要研究课题。

汽车变速器中同步器就是利用同步环摩擦副实现动力传递从而完成汽车的换挡,同步环摩擦副的性能直接关系到变速器的可靠性和安全性。

同步环摩擦副有铜合金、钢基表面喷钼、钢基表面粘结碳纤维,它们都存在不同的缺陷。

研究开发新一代的同步器技术,工程师把研究方向转向纳米材料的应用,笔者通过同步环研究了纳米TiN合金镀层的摩擦性能。

1 同步器对摩擦副的要求同步器在换挡过程中力矩和运动的传递靠同步环的内锥面与待接合齿轮齿圈外锥面接触产生的摩擦力,同步器的主要作用是传递力矩和使待啮合的齿套与齿圈迅速同步,因此同步环的内锥面与待接合齿轮齿圈外锥面接触产生的摩擦力矩和同步时间是同步器的重要性能指标。

CVD TiC―TiN多层涂层与TiC及TiN单层涂层摩擦学性能的

比较的报告,600字

本报告将对TiC―TiN多层涂层,TiC单层涂层和TiN单层涂

层这三种类型的涂层在摩擦学性能方面进行比较和分析。

首先来看TiC-TiN多层涂层,它是由TiC和TiN两层组成的,TiC的主要作用是提供耐磨性,而TiN的作用是提供对腐蚀的

保护,这样可以形成一个牢固的多层涂层,并能够提供出色的摩擦学性能。

TiC的硬度非常高,比TiN要高上很多,这使得TiC―TiN多层涂层具有抗磨损性和耐磨性,同时TiN也能够

显著提高TiC涂层的热稳定性和抗氧化性。

而TiC单层涂层,它的表面硬度比TiN要高,所以它可以说

具有出色的抗磨损性能,但是由于它缺乏耐腐蚀性能——TiN

具有―—所以它在环境条件不好的情况下会受到影响。

因此,TiC单层涂层的摩擦学性能要低于TiC―TiN多层涂层。

最后来看TiN单层涂层,它的表面硬度虽不如TiC的高,但

它的耐腐蚀性要比TiC强,可以抵抗环境条件的影响,因此

它具有较好的摩擦学性能。

但是,TiN单层涂层的抗磨损性要

弱于TiC单层涂层,所以在一定程度上其较低的摩擦学性能

也是无可避免的。

综上所述,TiC―TiN多层涂层具有集耐磨性、抗磨损性、抗

氧化性和耐腐蚀性于一体的摩擦学性能,而TiC单层涂层和

TiN单层涂层则只具有较单一的抗磨损性或耐腐蚀性。

所以,

在摩擦学性能方面,TiC―TiN多层涂层要优于TiC单层涂层和TiN单层涂层。

7A W.Ruff ,l k Ives ,Measurement of solid particle velocity in erosion wear .Wear ,1975,35:195~1998S Srinivasa ,R O Scattergood.Effect of erodent hardness on ero-sion of brittle materials .Wear ,1998,128:139~1529A V Levy ,P Chik.The effects of composition and shape on the erosion of steel.Wear ,1983,89:151~16210邓建新,张希华.B 4C /SiC 陶瓷喷砂嘴的制备及其冲蚀磨损机理研究.硅酸盐学报.2004,032(3):18~2011赵军.新型梯度功能陶瓷刀具材料设计制造及其切削性能研究.山东大学博士学位论文,199812Jianxin Deng.Effect of thermal residual stress on the high tem-perature toughening behaviour of TiB 2/SiC w composites.Journalof Materials Processing Technoligy ,98(3),February 14,2000,292~29813沈强,涂溶,张联盟,袁润章.TiC /Ni 3Al 系梯度材料的残余应力与工作应力计算及结构优化.材料研究学报,1997,11(1):97~10014Jun Zhao ,Xing Ai ,Jianxin Deng ,Jinghai Wang.Thermal shock behaviors of functionally graded ceramic tool materials.Journal of the European Ceramic Society Volume ,24(5),May ,2004,847~854第一作者:刘莉莉,教授,博士研究生,山东大学机械工程学院,250061济南市*国家自然科学基金和上海宝钢集团公司联合项目(项目编号:50374050)山西省自然科学基金项目(项目编号:20031050)收稿日期:2004年12月TiN 复合渗镀层摩擦磨损性能的研究*隗晓云王建忠刘燕萍徐晋勇高原徐重太原理工大学摘要:介绍了一种同时利用等离子尖端放电、空心阴极效应和反应气相沉积技术,在碳钢表面形成具有扩散层和沉积层的TiN 复合渗镀层新工艺技术。

2008年8月第33卷第8期润滑与密封LUBR I C A TI ON EN GI N EER I N GA ug .2008V ol 133No 18收稿日期5作者简介陈俊杰(5—),男,硕士研究生,目前从事表面工程方向研究1硬质合金刀具表面磁控溅射TiN 涂层的摩擦磨损性能研究陈俊杰 刘利国(江南大学机械工程学院 江苏无锡214122)摘要:对硬质合金刀具进行磁控溅射离子镀Ti N 处理,并将其与未镀层硬质合金刀具试样在相同的条件下进行滑动摩擦实验,比较其摩擦磨损性能并分析了磨损机制。

结果表明,磁控溅射离子镀Ti N 涂层能使刀具获得高硬度层,有效降低刀具表面的摩擦因数,明显提高硬质合金刀具的耐磨性能。

关键词:硬质合金;磁控溅射;Ti N;摩擦学性能中图分类号:T H11711 文献标识码:A 文章编号:0254-0150(2008)8-041-3Resea rch on Fr i ction and W ea r Behavior of T i N C oa ted Car b i deTool by M agnetr on Sputter i n gC he n J unji e L iu L iguo(Mechanical Engineering College of the Southern Yangtze University,W uxi J iangsu 214122,China )A bstr ac t:The car b ide too l was c oated by magnetr on spu tter ion p lating Ti N,the sliding fricti on and w ear behaviors ofcarbide t ool and Ti N coated car b ide tool were evaluated under the sa me cond itions,the fricti on and w ear mechanis m was analyzed.The results show that there are higher surface hardness,lo wer fricti on coefficien t f o r TiN coated carb ide t oo l .The depo sition of Ti N c oatings on t o carbide too l can of fer better wear r esistance .Keyword s :carbide;magnetr on s p uttering;Ti N;tribological behavi o r Ti N 涂层作为耐磨涂层,具有硬度高、摩擦因数低与硬质合金的物理机械性能参数差异小、良好的抗粘着磨损等特点[1]。