不同表面处理对灰铸铁摩擦学性能的影响

- 格式:pdf

- 大小:434.70 KB

- 文档页数:3

摩擦磨损实验一、实验目的1、掌握SRV4磨损实验机的操作与使用方法。

2、对比测试四种合金在油润滑条件下的摩擦学性能。

二、实验原理SRV4磨损试验机是一种用途广泛的摩擦、磨损实验机及润滑油、添加剂性能评定装置。

主要用于对材料在室温或高温条件下;有润滑或干摩擦条件下的摩擦磨损性能进行测试。

对润滑介质承载能力、高温摩擦磨损性能进行评定。

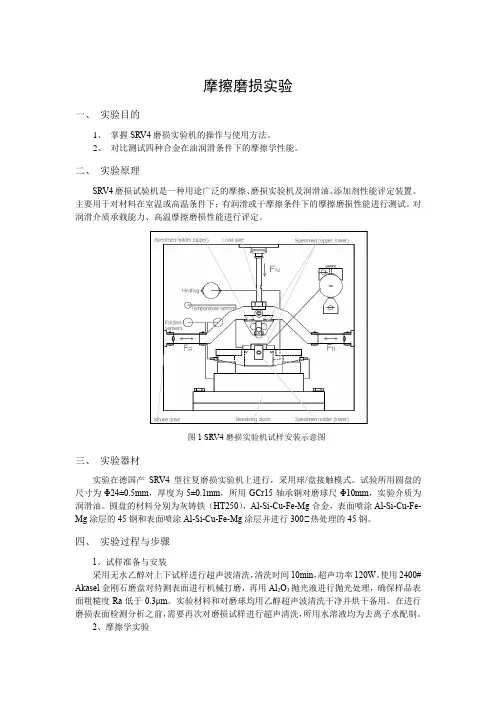

图1 SRV4磨损实验机试样安装示意图三、实验器材实验在德国产SRV4型往复磨损实验机上进行,采用球/盘接触模式。

试验所用圆盘的尺寸为Φ24±0.5mm,厚度为5±0.1mm,所用GCr15轴承钢对磨球尺Φ10mm,实验介质为润滑油。

圆盘的材料分别为灰铸铁(HT250),Al-Si-Cu-Fe-Mg合金,表面喷涂Al-Si-Cu-Fe-Mg涂层的45钢和表面喷涂Al-Si-Cu-Fe-Mg涂层并进行300℃热处理的45钢。

四、实验过程与步骤1、试样准备与安装采用无水乙醇对上下试样进行超声波清洗,清洗时间10min,超声功率120W。

使用2400# Akasel金刚石磨盘对待测表面进行机械打磨,再用Al2O3抛光液进行抛光处理,确保样品表面粗糙度Ra低于0.3μm。

实验材料和对磨球均用乙醇超声波清洗干净并烘干备用。

在进行磨损表面检测分析之前,需要再次对磨损试样进行超声清洗,所用水溶液均为去离子水配制。

2、摩擦学实验(1)打开SRV4实验机主机开关与控制计算机,启动OIP Main控制软件,弹出“欢迎”对话框。

选择Meas Start Seq,进入测试模式。

(2)选择Meas Start Seq,进入测试模式。

Step1:根据需要选择实验模式,包括高温测试、往复测试、旋转测试的等。

Step2:点击Next,开始进行参数设置。

(3)选择Meas Start Seq,进入测试模式后,设置试验参数。

包括预加载荷、载荷、温度、频率、行程、采样间隔,摩擦系数保护阈值及反应时间等。

考虑其他因素的情况下硬度越高耐磨性也就好,铸铁的耐磨性好是因为灰铸铁内含有片状石墨的,我们知道石墨具有润滑性能.所以铸铁虽然硬度低但是耐磨性好就是因为石墨的减磨.还有就是表面的光洁度,表面光洁度越高,摩擦越小相对来说同种材料根据表面处理不同,硬度跟耐磨性是成正比的.材料的硬度越高,耐磨性越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。

但是耐磨性最好的材料不一定硬度高.最常用的耐磨材料比如铸铁硬度就不高,发动机的凸轮轴就常用铸铁.更典型的还有滑动轴承里的耐磨层是巴氏合金硬度也不高.还有蜗杆蜗轮减速器里为了增强耐磨性,一般用硬度低青铜合金做蜗轮. 耐磨,要求的是嵌入性和摩擦顺应性.就是材料磨过后能最快的形成两摩擦面的凹凸相配合的磨擦面.如果单纯追求表面硬度.过硬的材料不容易磨合.反而会降低摩擦面的耐磨性.根据磨损的机理:如果是切入式磨损,则提高表面硬度可以较好的提高耐磨性;而如果是冲击性磨损,则提高的效果会差一些。

高锰钢大家应该很熟悉,有很好的抗冲击耐磨性。

韧性好的奥氏体,在冲击时发生强烈的加工硬化,提高表面硬度,达到硬度和韧性的很好结合,耐磨效果很好。

如果材料中含有如石墨、六方氮化硼、硫化铁等具有片层状结构的物质,在摩擦中这些物质起固体润滑剂的作用,可以提高耐磨性。

常见的铸铁,飞机发动机里的封严涂层等。

塑料与金属对磨时,塑料有很好的适应性,而且还可在金属表面形成薄薄的一层转移膜,改善耐磨性能。

往复式压缩机的采用PEEK阀片代替金属阀片,就是一个很好的例子。

巴氏合金则是有油润化条件下的一个非常经典的合金。

它的结构是硬质点分布在软相上,摩擦中,硬质点起支持作用,软相被稍微多磨掉一些,形成的空隙正好容纳润滑油,改善润滑条件。

总体说来,俺觉得摩擦是两个东西间的事,就跟爱情一样,鲜花插错地方效果肯定不好。

硬度高不等于耐磨性好。

硬度高耐磨好,作为一个经验性的初步判断,还是有用的。

我的理解:磨损其实应该是接触表面应力范畴也就是在一定的压力下,运动的两种金属相互作用,材料消耗的比例。

实验三铸铁与有色金属的显微组织分析一、实验目的1. 观察和分析各种灰口铸铁的显微组织。

2. 熟悉常用的铝合金、铜合金及轴承合金的显微组织。

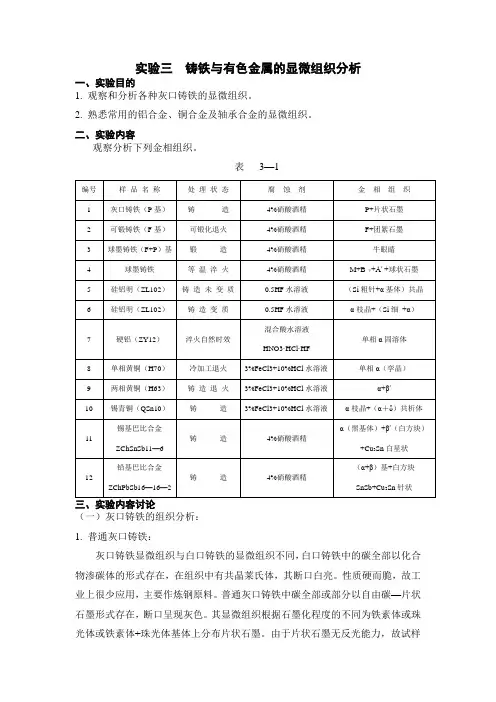

二、实验内容观察分析下列金相组织。

表3—1(一)灰口铸铁的组织分析:1. 普通灰口铸铁:灰口铸铁显微组织与白口铸铁的显微组织不同,白口铸铁中的碳全部以化合物渗碳体的形式存在,在组织中有共晶莱氏体,其断口白亮。

性质硬而脆,故工业上很少应用,主要作炼钢原料。

普通灰口铸铁中碳全部或部分以自由碳—片状石墨形式存在,断口呈现灰色。

其显微组织根据石墨化程度的不同为铁素体或珠光体或铁素体+珠光体基体上分布片状石墨。

由于片状石墨无反光能力,故试样未经腐蚀即可看出呈灰黑色。

石墨性脆,在磨制时容易脱落,此时在显微镜下只能见到空洞。

为了研究石墨的形状和分布,一般均先观察未经腐蚀的试片。

灰口铸铁的基体在未经腐蚀的试片上呈白亮色,经过硝酸酒精腐蚀后和碳钢一样。

在铁素体基体的灰口铸铁中看到晶界清晰的等轴铁素体晶粒。

在珠光体基体的灰口铸铁中,珠光体片的大小随冷却速度而异。

由于石墨的强度和塑性几乎等于零,这样可以把铸铁看成是布满裂纹和空洞的钢,因此铸铁的抗拉强度与塑性远比钢低。

且石墨数量越多,尺寸越大,石墨对基体的削弱作用也愈大。

在铸铁中由于含磷较高,在实际铸造条件下磷常以Fe3P的形式与铁素体和Fe3C形成硬而脆的磷共晶。

因此在灰铸铁的显微组织中,除基体和石墨外,还可以见到具有菱角状沿奥氏体晶界连续或不连续分布的磷共晶(又叫斯氏体)。

磷共晶主要有三种类型,即二元磷共晶(在Fe3P的基体上分布着粒状的奥氏体分解产物—铁素体或珠光体)、三元磷共晶(在Fe3P的基体上分布着呈规则排列的奥氏体分解产物的颗粒及细针状的渗碳体)和复合磷共晶(二元或三元磷共晶基体上嵌有条块状渗碳体)。

用硝酸酒精或苦味酸腐蚀时Fe3P不受腐蚀,呈白亮色,铁素体光泽较暗,在磷共晶周围通常总是珠光体。

由于磷共晶硬度很高,故当二元或三元磷共晶以少量均匀孤立分布时,有利于提高耐磨性,而并不影响强度。

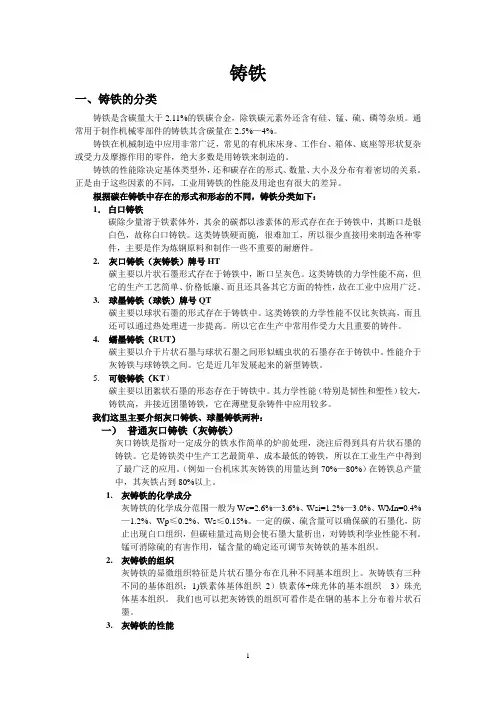

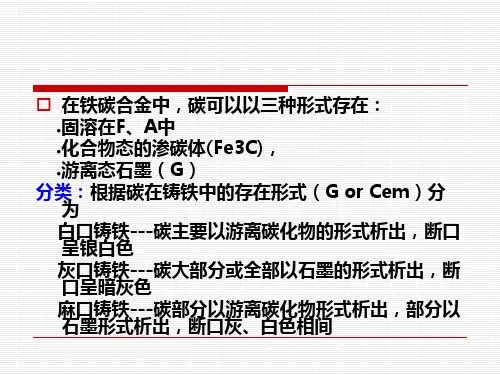

铸铁一、铸铁的分类铸铁是含碳量大于2.11%的铁碳合金,除铁碳元素外还含有硅、锰、硫、磷等杂质。

通常用于制作机械零部件的铸铁其含碳量在2.5%—4%。

铸铁在机械制造中应用非常广泛,常见的有机床床身、工作台、箱体、底座等形状复杂或受力及摩擦作用的零件,绝大多数是用铸铁来制造的。

铸铁的性能除决定基体类型外,还和碳存在的形式、数量、大小及分布有着密切的关系。

正是由于这些因素的不同,工业用铸铁的性能及用途也有很大的差异。

根据碳在铸铁中存在的形式和形态的不同,铸铁分类如下:1.白口铸铁碳除少量溶于铁素体外,其余的碳都以渗素体的形式存在在于铸铁中,其断口是银白色,故称白口铸铁。

这类铸铁硬而脆,很难加工,所以很少直接用来制造各种零件,主要是作为炼钢原料和制作一些不重要的耐磨件。

2.灰口铸铁(灰铸铁)牌号HT碳主要以片状石墨形式存在于铸铁中,断口呈灰色。

这类铸铁的力学性能不高,但它的生产工艺简单、价格低廉、而且还具备其它方面的特性,故在工业中应用广泛。

3.球墨铸铁(球铁)牌号QT碳主要以球状石墨的形式存在于铸铁中。

这类铸铁的力学性能不仅比灰铁高,而且还可以通过热处理进一步提高。

所以它在生产中常用作受力大且重要的铸件。

4.蠕墨铸铁(RUT)碳主要以介于片状石墨与球状石墨之间形似蠕虫状的石墨存在于铸铁中。

性能介于灰铸铁与球铸铁之间。

它是近几年发展起来的新型铸铁。

5.可锻铸铁(KT)碳主要以团絮状石墨的形态存在于铸铁中。

其力学性能(特别是韧性和塑性)较大,铸铁高,并接近团墨铸铁,它在薄壁复杂铸件中应用较多。

我们这里主要介绍灰口铸铁、球墨铸铁两种:一)普通灰口铸铁(灰铸铁)灰口铸铁是指对一定成分的铁水作简单的炉前处理,浇注后得到具有片状石墨的铸铁。

它是铸铁类中生产工艺最简单、成本最低的铸铁,所以在工业生产中得到了最广泛的应用。

(例如一台机床其灰铸铁的用量达到70%—80%)在铸铁总产量中,其灰铁占到80%以上。

1.灰铸铁的化学成分灰铸铁的化学成分范围一般为Wc=2.6%—3.6%、Wsi=1.2%—3.0%、WMn=0.4%—1.2%、Wp≤0.2%、Ws≤0.15%。

第一篇铸造有色合金及其熔炼思考题及参考答案1.基本概念:屈服强度、抗拉强度、固溶强化、时效强化屈服强度就是指金属对起始塑性变形的抗力;抗拉强度是代表最大均匀塑性变形抗力的指标;固溶强化是指形成固溶体使合金强化的方法;时效强化是指通过热处理利用合金的相变产生第二相微粒,造成的强化。

2.金属材料的强化机制主要有哪些,对强度和塑性有什么影响?晶界强化、固溶强化、分散强化、形变强化、复合强化。

形变强化与粒子强化在强度提高时,塑性会显著降低;固溶强化在强度提高时塑性还能保持较好的水平;晶界强化时,细化晶粒提高强度也改善塑性。

3.铸造合金的使用性能有哪些?机械性能、物理性能和化学性能4.铸造合金的工艺性能有哪些?铸造性能、熔炼性能、焊接性能、热处理性能、机加工性能5.基本概念:变质处理、机械性能的壁厚效应所谓变质处理是在熔融合金中加入少量的一种或几种元素(或加化合物起作用而得),改变合金的结晶组织,从而改善合金机械性能。

这种随铸件壁厚增加而使机械性能下降的现象,称为机械性能的壁厚效应。

6.铝硅合金进行变质处理的原因及方法?原因:铝硅合金中的硅相在自发非控制生长条件下会长成粗大的片状,这种形态的脆性相严重割裂基体,大大降低合金的强度和塑性,为了改变这种状况,必须进行变质处理。

方法:生产上常在合金液中加入氟化纳与氯盐的混合物来进行变质处理,加入微量的纯钠也有同样效果。

7.镁、铜、铁和锰对铝硅合金组织和性能的影响?1)镁:少量的镁,即能大大提高抗拉和屈服强度,随着镁量增加,强化效果不断增大,强度急剧上升,而塑性下降;2)铜:使铝硅合金强度显著增加,但伸长率下降,提高合金的热强性;3)铁:恶化了合金的机械性能,特别是塑性,同时降低了合金的抗蚀性;4)锰:在Al-Si合金中加入锰,可大大降低Fe的危害。

8.Al-Si类活塞合金多为共晶及过共晶合金的原因?活塞材料要求具有高的热强性和耐磨性,低的线膨胀系数和密度。

共晶及过共晶合金铝硅合金中含有大量共晶和初生硅硅,可以保证合金有良好的铸造性能和低的线胀系数,并提高强度、耐磨性、抗蚀性。

第七章1、磨损:机件表面相接处并作相对运动时,表面逐渐有微小颗粒分离出来形成磨屑,使表面材料逐渐流失、造成表面损伤的现象。

2、粘着:摩擦副实际表面上总存在局部凸起,当摩擦副双方接触时,即使施加较小载荷,在真实接触面上的局部应力就足以引起塑性变形。

倘若接触面上洁净而未受到腐蚀,则局部塑性变形会使两个接触面的原子彼此十分接近而产生强烈粘着。

(实际上就是原子间的键合作用)3、磨屑:松散的尺寸与形状均不相同的碎屑????4、跑合:摩擦表面逐渐被磨平,实际接触面积增大,磨损速率迅速减小。

5、咬死:当接触压应力超过材料硬度H的1/3时,粘着磨损量急剧增加,增加到一定程度就出现咬死现象。

6、犁皱:指表面材料沿硬粒子运动方向被横推而形成沟槽。

7、耐磨性:材料在一定摩擦条件下抵抗磨损的能力8、冲蚀:流体或固体以松散的小颗粒按一定的速度和角度对材料表面进行冲击。

9、接触疲劳:机件两接触面作滚动或滚动加滑动摩擦时,在交变接触压应力长期作用下,材料表面因疲劳损伤,导致局部区域产生小片或小块状金属剥落而是材料流失的现象。

10、是比较三类磨粒磨损的异同,并讨论加工硬化对它们的影响?⑴凿削式磨粒磨损:从表面上凿削下大颗粒金属,摩擦面有较深沟槽。

韧性材料——连续屑,脆性材料——断屑。

⑵高应力碾碎性磨粒磨损:磨粒与摩擦面接触处的最大压应力超过磨粒的破坏强度,磨粒不断被碾碎,使材料被拉伤,韧性金属产生塑性变形或疲劳,脆性金属则形成碎裂式剥落。

⑶低应力擦伤性磨粒磨损:作用于磨粒上的应力不超过其破坏强度,摩擦表面仅产生轻微擦伤。

11、试述粘着磨损产生的条件、机理及其防止措施?条件:在滑动摩擦条件下,当摩擦副相对滑动速度较小时发生的。

机理:摩擦副实际表面上总存在局部凸起,当摩擦副双方接触时,即使施加较小载荷,在真实接触面上的局部应力就足以引起塑性变形。

倘若接触面上洁净而未受到腐蚀,则局部塑性变形会使两个接触面的原子彼此十分接近而产生强烈粘着。

灰铸铁的使⽤温度⼀、引⾔灰铸铁是⼀种具有优良机械性能和耐磨、耐压、耐腐蚀性能的⾦属材料,⼴泛应⽤于各种⼯业领域。

其独特的物理和化学性质使它在⾼温环境下仍能保持稳定的性能。

本⽂将深⼊探讨灰铸铁的使⽤温度,分析其在不同温度下的性能表现和适⽤场景。

⼆、灰铸铁的材质特性灰铸铁的材质特性是其能够在⾼温下保持稳定的基础。

灰铸铁的组织结构包含⽯墨和基体两部分,⽯墨具有良好的耐热性和抗热震性,能够吸收⼤量的热量,减缓温度变化对材料的影响。

基体则提供了良好的机械强度和韧性,使灰铸铁能够在承受⾼温的同时保持稳定的机械性能。

三、灰铸铁的使⽤温度范围灰铸铁的使⽤温度范围通常在-20℃⾄250℃之间。

在这个温度范围内,灰铸铁的机械性能和物理性能相对稳定。

在常温下,灰铸铁具有较⾼的强度、硬度和耐磨性,能够承受较⼤的压⼒和摩擦⼒。

同时,其优良的耐腐蚀性能使它在许多酸、碱、盐等腐蚀性环境中表现出⾊。

在⾼温环境下,灰铸铁的抗热震性和抗氧化性使其能够承受温度的急剧变化⽽不会产⽣裂纹或变形。

四、灰铸铁在不同温度下的性能表现1.常温下:在常温下,灰铸铁展现出良好的机械性能。

其⾼强度、硬度和耐磨性使其在承受⾼压⼒和⾼摩擦⼒的环境中表现出⾊。

此外,灰铸铁的耐腐蚀性能也使其在许多腐蚀性环境中得以⼴泛应⽤。

2.⾼温下:在⾼温环境下,灰铸铁的稳定性和抗氧化性成为其突出的优点。

随着温度的升⾼,⽯墨的稳定性增强,能够吸收⼤量的热量,降低材料内部的温度梯度,减⼩热应⼒。

同时,基体中的合⾦元素能够形成致密的氧化膜,阻⽌氧化的进⼀步发⽣。

这使得灰铸铁在⾼温环境下仍能保持稳定的机械性能和物理性能。

3.低温下:在低温环境下,灰铸铁的抗寒性较强,不易脆化。

这是由于⽯墨的存在能够有效地阻⽌基体的冷缩,降低材料内部的应⼒集中。

此外,灰铸铁的强度和硬度在低温环境下略有提⾼,这使得它在⼀些低温应⽤场景中具有独特的优势。

五、灰铸铁的使⽤限制与建议尽管灰铸铁具有良好的耐热性和耐寒性,但在极端的温度环境下仍可能对其造成损害。

Si3N4-hBN陶瓷材料在水润滑条件下的摩擦化学行为摘要:本文的主要目的是研究在Si3N4-hBN中添加不同体积分数的六方氮化硼(hBN)制成的复合材料在蒸馏水润滑条件下的摩擦学性能。

本次水润滑滑动测试Si3N4作为摩擦副,使用销-盘式摩擦磨损试验机上进行检测。

结果表明,在滴定法水润滑条件下,随着六方氮化硼相对于Si3N4的体积的增加,摩擦副的摩擦因数也会急剧的下降,由纯Si3N4自配副的0.35降至Si3N4-20vol.%hBN/Si3N4摩擦副的0.01;在浸入法水润滑条件下,Si3N4-hBN/ Si3N4摩擦副的摩擦因数会降至0.01。

利用扫描型电子显微镜(SEM)、激光扫描显微镜和X射线光电子能谱(XPS)对摩擦表面的形貌和化学特性进行分析。

分析显示,在滴定法水润滑条件下,Si3N4-hBN复合材料中的hBN在摩擦试验过程中被剥离产生磨屑,Si3N4-hBN复合材料的摩擦表面上形成了剥落坑,然后磨屑有落入剥落坑中与水发生化学反应,从而在摩擦表面上形成了一层摩擦膜。

在滴定法水润滑条件下,该膜使得Si3N4-hBN与纯Si3N4之间的摩擦表面变得光滑,而在浸入法水润滑条件下,磨屑会被水带走,摩擦表面发生化学抛光,使摩擦表面变的光滑。

关键词:摩擦学,复合陶瓷,氮化硅,水润滑1 引言氮化硅系陶瓷由于其具有高硬度、高刚度、高耐热性[1-5]、优异的化学和机械稳定性,被广泛用于密封件,发动机零部件和高速切削工具。

尤其是Si3N4-hBN复合材料具有一系列独特的性能,即低氧化性和良好的可加工性等相对较高的物理机械性能[6]。

现今人们普遍认为适用于无润滑摩擦设备的材料符合以下标准:摩擦因数低于0.2;磨损率1×10-6 mm3·N-1·m-1;摩擦和磨损受滑动速度影响小;摩擦磨损受环境温度影响小[7]。

然而,已经证明的是,在干摩擦和正常环境下纯Si3N4摩擦副的摩擦因数和磨损率都是非常高的。

第13卷第7期2 0 1 3年8月REFRIGERATION AND AIR-CONDITIONING 83-85收稿日期:2012-09-01作者简介:史正良,硕士,工程师,主要从事制冷空调压缩机材料及摩擦磨损方面的研究。

不同表面处理对灰铸铁摩擦学性能的影响史正良 潘健(珠海格力电器有限公司)摘 要 分别对灰铸铁样件进行磷化处理、磷化+纳米铁基离子表面处理、磷化+二硫化钼粘结固体涂层处理,在浸油润滑条件下,采用万能摩擦试验机,考察灰铸铁在不同表面处理下的摩擦磨损性能。

试验结果表明,磷化+二硫化钼粘结固体涂层试件的摩擦系数最低,稳定在0.125左右,并出现少量的粘着磨损和磨粒磨损。

关键词 灰铸铁;表面处理;摩擦磨损Effects of different surface treatment on tribological performance of gray cast ironShi Zhengliang Pan Jian(Gree Electric Appliance,Inc.of Zhuhai)ABSTRACT Surface treatments such as phosphate treatment,phosphate/nano plasmasurface treatment,phosphate/molybdenum disulfide coating treatment are conducted ongray cast iron to study the friction and wear property of gray cast iron by using MMW-1tribology testing machine under bath lubrication mode.The results show that the slidingfriction coefficient of test sample with phosphate/molybdenum disulfide coating treatmentis lower than others,the value stabilizes at around 0.125,and a small amount of adhesiveand abrasive wear appear.KEY WORDS gray cast iron;surface treatment;friction and wear 灰铸铁具有一定的力学性能,优良的铸造性和加工性。

由于基体中的富碳以石墨形式存在,使其具有优良的减磨性。

因此,滚动转子式压缩机的曲轴广泛采用铸铁材料。

压缩机的曲轴传递电机扭矩,通过偏心曲轴压缩制冷剂气体,其反作用力将曲轴推向上、下轴承,形成很大的接触压力。

为隔离金属间的直接接触,避免运行中的咬死和烧伤,同时为减小功耗、降低磨损、提高压缩机的可靠性,最常用的方法是磷化处理[1]。

为了进一步提高涂层的应用效果,笔者分别对灰铸铁样件进行磷化处理、磷化+纳米铁基离子表面处理、磷化+二硫化钼粘结固体涂层处理,考察不同表面处理后的摩擦磨损性能。

1 试验部分1.1 磷化磷化液成分不同,处理后的磷化膜的形态各不相同,笔者使用的是锰系磷化液。

磷化工艺:试件上料→脱脂处理→水洗→表调(浸入式)→磷化(97℃浸入式)→清洗→烘干→抛光。

磷化膜均匀细小,完整致密,晶体密集堆积呈柱状结构。

膜的主要成分是Mn3(PO4)2·2MnHPO4·4HO2和FeHPO4·4HO2,外观深灰色,有较好的耐腐蚀性(见图1)。

1.2 涂覆与固化在磷化的基础上分别对样件进行纳米铁基离子涂覆处理和二硫化钼粘结固体涂层处理。

纳米铁基离子涂覆工艺:磷化抛光样件→清洗→预热(80℃,20 min干燥)→表面涂覆→强化(80℃,60 min烘烤)。

二硫化钼粘结固体涂层工艺:磷化抛光样件→清洗→预热(40℃,20 min加热)→浸涂→固化(80℃,30 min烘烤)。

1.3 试验方法在立式万能摩擦试验机上进行销盘试验,上试件材料为高速钢,硬度为HRC63,下试件基体材 ·84 ·第13卷 料是灰铸铁,硬度为HB220,并分别进行表面处理。

载荷为200 N,矿物油56EP浸油润滑,转速为1 000 r/min,连续运行3 h,常温常压下测试。

对比摩擦前后的质量,考察其磨损性能。

1.4 试验设备FA2104型分析天平(上海良平),精度为0.1mg,最大量程120 g;MMW-1万能摩擦试验机,能够进行四球、销盘和止推面摩擦副的摩擦磨损测试;正置式金相显微镜,最大放大倍数2 000倍。

2 试验结果分析2.1 摩擦系数图1所示为磷化试件的摩擦系数随时间变化情况曲线。

由图可以看出,磷化试件的摩擦系数跳动幅度较大,平均摩擦系数在0.17~0.18左右。

摩擦系数变化趋势与Stribeck曲线相似,在摩擦的起始阶段(300 s内),摩擦表面的间隙接近表面粗糙峰的高度,载荷由粗糙峰的接触和不连续的流体膜共同承担,克服滑动摩擦阻力较大,摩擦系数达到了0.27。

随着粗糙峰的递减,润滑膜厚度趋于一致,摩擦系数迅速减小。

随着时间的推移,摩擦表面温度上升,表面氧化膜经过破坏、形成、再破坏,磷化层在弹性和塑性变形下损伤,摩擦系数缓慢增大。

图1 磷化处理试样的摩擦系数图2所示为灰铸铁磷化+纳米铁基离子表面处理样件的摩擦系数波动曲线。

由图可以看出,在前7 200 s,摩擦系数缓慢下降,最后趋于平稳,平均摩擦系数保持在0.15~0.16左右。

摩擦系数跳动幅度相对较小,纳米铁基离子填补了磷化层表面的凹坑,滑动阻力减小;纳米铁基离子在摩擦副表面形成“微区固溶体”,起到自修复和减磨作用,同时,纳米离子熔点较低,高负载下在摩擦表面形成复合润滑防护薄膜,从而降低摩擦系数。

图3所示为灰铸铁磷化+二硫化钼粘结固体涂层处理样件的摩擦系数波动曲线。

从图中可以图2 磷化+纳米铁基离子表面处理试样的摩擦系数看出,在0~3 600 s,摩擦系数迅速降低,最后趋于平稳,平均摩擦系数在0.13~0.14左右。

二硫化钼固体颗粒作为固体润滑剂具有自润滑性能,均匀吸附在磷化层表面,在摩擦过程中因磨损而脱落的颗粒可转移到对偶件表面,进而填充对偶件表面凹处甚至陷入对偶件基体,使摩擦表面始终处于较为平整的状态,并在摩擦副两表面间形成剪切强度较低的转移膜,从而减小摩擦系数。

图3 磷化+二硫化钼粘结固体涂层处理试样的摩擦系数2.2 磨损量参照质量磨损量评价材料的磨损性能。

零件表面易吸附杂质或水分,为了保证测量的精度,须确保试样在试验前后有着同一洁净度和干燥度。

故试验前将下试件放入丙酮溶液清洗,然后放入80℃干燥箱保温2 h,取出试样,在空气中冷却10min,再用精度为0.1 mg的分析天平称取质量。

试验后的处理方法与试验前相同。

图4所示为不同表面处理后试样的磨损量。

由图可以看出,磷化处理、磷化+纳米铁基离子表面处理以及磷化+二硫化钼粘结固体涂层处理的质量磨损量分别为40.7 mg,34.3 mg和24 mg,在相同的磨损试验条件下,磷化+二硫化钼粘结固体涂层处理的试样的质量磨损量最小。

第7期史正良等:不同表面处理对灰铸铁摩擦学性能的影响·85 · 图4 三种试样的磨损量2.3 磨损机制分析图5所示为滑动摩擦后,下试件表面的磨损形貌图。

深色区域为磷化非磨损区,表面枝状晶粒为磷酸铁或磷酸锰,磨损区域的表面处理层有脱落(图中白亮区域)。

图5 不同表面处理后的磨损形貌图图5(a)为磷化处理样品,接触区白亮区域较多,表层组织主要是片状脱落。

上下试件接触方式为线接触,接触应力较大,磷化层及次表层发生弹性变形或部分塑性变形,强度小的灰铸铁材料粘附在较硬材质上,反复滑动中被剪断脱落,磨损机制主要以粘着磨损为主。

图5(b)为磷化+纳米铁基离子表面处理样品,出现三体磨损。

磨损区域犁沟较多,磷化层趋于光滑,纳米铁基离子吸附在表面起到复合润滑作用,纳米颗粒不断修复磨损部位,填充微裂纹,犁沟深度较浅,摩擦系数相对较低,主要是磨粒磨损。

图5(c)为磷化+二硫化钼粘结固体涂层处理样品,磨损机制有粘着磨损和磨粒磨损。

二硫化钼颗粒均匀地填充在磷化层的空洞中,反复的塑性变形使表面出现少量的粘着点,剪断脱落的磨粒堆积在摩擦副表面,增大了摩擦阻力。

但是由于二硫化钼颗粒转移到对偶件上,二硫化钼在接触区起到滚动轴承的作用,抵消了摩擦阻力,摩擦系数较低。

3 总结及讨论对灰铸铁进行磷化处理、磷化+纳米铁基离子表面处理以及磷化+二硫化钼粘结固体涂层处理后,其摩擦系数发生变化。

在同种试验条件下,磷化+二硫化钼粘结固体涂层处理样品的摩擦系数最小,在0.13~0.14范围内。

通过观察磨损形貌发现,磷化处理试样主要是以粘着磨损为主,磷化+纳米铁基离子表面处理的试样主要是磨粒磨损,磷化+二硫化钼粘结固体涂层处理的试样是磨粒磨损和粘着磨损。

由于纳米离子以及二硫化钼粘结固体涂层材料在减磨耐磨方面具有独特的功能,近年来被广泛地应用于精密机械旋转部件,但是试件与基体之间的结合力相对较差。

寻求更好的表面处理工艺,改善与基体之间的粘附力是值得关注的问题。

参考文献[1] 周德馨,陈曾辉.旋转式压缩机曲轴耐磨耗涂层处理技术[J].家电科技,2005(12):58-59.[2] 胡志彪,李贺军,付前刚,等.低摩擦系数固体润滑涂层研究进展[J].材料工程,2006(3):60-63.[3] 葛新建,孙建林,范慧莉.粘结固体润滑膜的摩擦学特性研究[J].润滑与密封,2006(10):134-136.[4] Bharat Bhushan.摩擦学导论[M].葛世荣,译.北京:机械工业出版社,2007:182-197.。