汽轮机叶片叶身超声导波检测技术研究

- 格式:pdf

- 大小:782.39 KB

- 文档页数:4

汽轮机叶片叶身的无损检测技术探析摘要:运行中的汽轮机叶片处于极复杂的应力状态,往往由于叶片设计不合理,材料不符合要求,机加工质量不佳,组装工艺不良,运行工况变动等因素的影响造成叶片断裂事故,严重威胁汽轮机运行安全。

对叶片进行预防性检查是消除设备隐患,确保机组安全运行的重要手段。

目前,疆内大量老机组仍在超期服役,大容量机组相继投运,叶片的断裂时有发生。

长期以来,为了提高检测的准确性,许多单位做了大量的试验研究,形成了几种不同的检测方法,主要有磁粉探伤、渗透探伤、超声波探伤、金属磁记忆检测、涡流探伤等。

关键词:汽轮机;叶片叶身;无损;检测技术叶轮是影响汽轮机工作效率的重要零器件,也是对汽轮机可靠性具有重要影响的器件。

随着经济社会的发展,汽轮机的数量越来越多,叶轮的形状更加复杂,对叶片的性能要求也越来越高。

一些特殊叶片的加工技术难度大,传统的加工方式难以满足要求。

对汽轮机叶片进行研究,可以提高汽轮机叶片制造技术的发展,促进新工艺的形成。

一、汽轮机叶片的结构特点(一)汽轮机叶片构造机装配根据叶片功能的不同,汽轮机叶片可分为静叶片和动叶片。

静叶片通常与汽轮机静子连接,处于相对不动状态,可以改变气流的方向,促使蒸汽进入下一个叶片。

动叶片通常安装在转子叶轮或者转鼓上,受到喷嘴叶栅喷春雨气流作用,将蒸汽的能量转换成机械能。

不同的汽轮机,叶轮的作用不同,叶片的固定方法也不相同。

动叶片由三部分组成,叶根、叶冠和叶身。

叶身通常是扭转的曲面,是叶片的基本组成部分。

叶身塑面主要有内塑面、背塑面、出气边圆角等组成。

直叶片的塑线从叶根到叶冠不发生变化,属于等截面叶片。

叶片通常是比较复杂的曲面,对加工精度要求较高,使用传统的加工方法难以满足要求,是塑面难度大的关键所在。

叶根主要是将叶片固定在叶轮上,保证叶片牢固。

叶根可以使叶片在巨大离心力作用下不从轮槽中拔出来。

叶根需要有足够的强度,并且能够应力集中。

叶冠是叶片外端的固定。

叶冠部分通常有围带,可以将多个叶片进行联接。

某电厂汽轮机叶片裂纹的超声波横波检测

摘要:该汽轮机,投运已30多年,步入老龄化阶段,汽轮机叶片处于复杂应力状态下工作,叶片常常因为设计、材质、加工精度、组装工艺等问题,随着时间的延长,产生裂纹,并不断扩展,本文运用了超声波横波检验方法,对该电厂汽轮机叶片裂纹进行检测。

关键词:汽轮机叶片、裂纹、超声波检测、横波

0前言

某发电厂2号机组,是前苏联列宁格勒金属工厂1972年生产的K-100/90-7型双缸凝汽式汽轮机组,功率100MW,1974年9月投产,截止2004年6月,累计运行时间20.4万h,期间已进行过11次大修。

低压转子24/29,25/30级叶片型号分别为1450/476,1147/749型,叶片总长分别为524mm,650mm,叶根长分别为92mm,105mm,根部下宽为35mm,32mm,对称1圈分别安装99片,102片,叶根为4叉型骑缝双铆孔叶根,叶根叉齿宽度为15mm。

1问题提出

该汽轮机,投运已30多年,步入老龄化阶段,汽轮机叶片处于复杂应力状态下工作,叶片常常因为设计、材质、加工精度、组装工艺等问题,随着时间的延长,产生裂纹,并不断扩展,严重地威胁着汽轮机运行的安全性,特别是长叶片叶根发生断裂,后果不堪设想。

传统检测方法,采用超声表面波检测次末级(24/29级)一侧叶根,如图1。

由于叶根水平面外露的宽度窄,对表面波探头入射点的要求非常苛刻,。

1 适用范围

本规程适用于汽轮机叶片的叶身超声波检验。

规定了在役汽轮机检修时,超声波检验和判定方法。

2 编写依据

DL/T714-2011《汽轮机叶片超声波检验技术导则》

《超声检测工艺规程》

3 探头选用

叶片宜选用2.5MHz~10MHz的专用表面波探头。

4 检测前准备

4.1被检查叶片的叶身探测面应进行清理,满足探伤要求并按序编号。

4.2耦合剂可选取甘油、机油或专用耦合剂,不得使用化学浆糊等对叶片有腐蚀的、不易清理的耦合剂。

4.3仪器调整:选择通道,将声速调至2980mm/s,将探头正对叶片的端头,探头的前沿距端头40mm调整声程使端角反射波显示在屏幕上,调节灵敏度,使波高达到满屏的80%,做为参考回波。

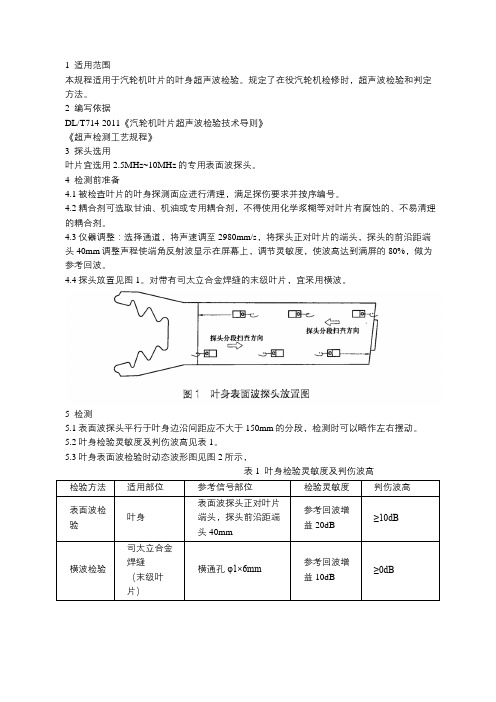

4.4探头放置见图1。

对带有司太立合金焊缝的末级叶片,宜采用横波。

5 检测

5.1表面波探头平行于叶身边沿间距应不大于150mm的分段,检测时可以略作左右摆动。

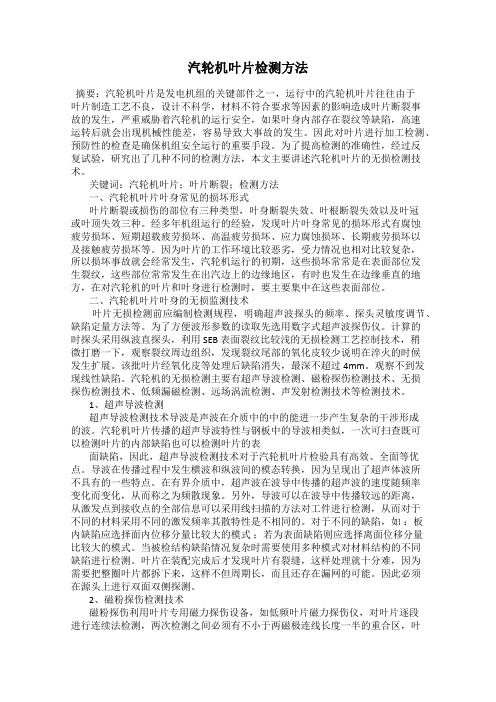

5.2叶身检验灵敏度及判伤波高见表1。

5.3叶身表面波检验时动态波形图见图2所示,

表1 叶身检验灵敏度及判伤波高

图2 叶身表面波检验时动态波形图

F为裂纹信号,A为拉筋孔回波,B为叶片端头信号,T为始波。

汽轮机叶片检测方法摘要:汽轮机叶片是发电机组的关键部件之一,运行中的汽轮机叶片往往由于叶片制造工艺不良,设计不科学,材料不符合要求等因素的影响造成叶片断裂事故的发生,严重威胁着汽轮机的运行安全,如果叶身内部存在裂纹等缺陷,高速运转后就会出现机械性能差,容易导致大事故的发生。

因此对叶片进行加工检测、预防性的检查是确保机组安全运行的重要手段。

为了提高检测的准确性,经过反复试验,研究出了几种不同的检测方法,本文主要讲述汽轮机叶片的无损检测技术。

关键词:汽轮机叶片;叶片断裂;检测方法一、汽轮机叶片叶身常见的损坏形式叶片断裂或损伤的部位有三种类型,叶身断裂失效、叶根断裂失效以及叶冠或叶顶失效三种。

经多年机组运行的经验,发现叶片叶身常见的损坏形式有腐蚀疲劳损坏、短期超载疲劳损坏、高温疲劳损坏、应力腐蚀损坏、长期疲劳损坏以及接触疲劳损坏等。

因为叶片的工作环境比较恶劣,受力情况也相对比较复杂,所以损坏事故就会经常发生,汽轮机运行的初期,这些损坏常常是在表面部位发生裂纹,这些部位常常发生在出汽边上的边缘地区,有时也发生在边缘垂直的地方,在对汽轮机的叶片和叶身进行检测时,要主要集中在这些表面部位。

二、汽轮机叶片叶身的无损监测技术叶片无损检测前应编制检测规程,明确超声波探头的频率、探头灵敏度调节、缺陷定量方法等。

为了方便波形参数的读取先选用数字式超声波探伤仪。

计算的时探头采用纵波直探头,利用 SEB 表面裂纹比较浅的无损检测工艺控制技术,稍微打磨一下,观察裂纹周边组织,发现裂纹尾部的氧化皮较少说明在淬火的时候发生扩展。

该批叶片经氧化皮等处理后缺陷消失,最深不超过4mm。

观察不到发现线性缺陷。

汽轮机的无损检测主要有超声导波检测、磁粉探伤检测技术、无损探伤检测技术、低频漏磁检测、远场涡流检测、声发射检测技术等检测技术。

1、超声导波检测超声导波检测技术导波是声波在介质中的中的能进一步产生复杂的干涉形成的波。

汽轮机叶片传播的超声导波特性与钢板中的导波相类似,一次可扫查既可以检测叶片的内部缺陷也可以检测叶片的表面缺陷,因此,超声导波检测技术对于汽轮机叶片检验具有高效、全面等优点。

汽轮机转子菌型叶根相控阵超声波检测的缺陷定量方法汪军【摘要】对核电站汽轮机中广泛使用的菌型类叶片叶根,采用相控阵超声波技术进行检测,分析了其定量检测结果。

通过比对常规超声检测的几类测长方法(-6,-12 dB相对灵敏度法和绝对灵敏度法)来确定适用于菌型叶根的长度测量方法。

通过对不同高度缺陷显示的特征分析,归纳出了菌型叶根的高度定量方法。

%This paper studied the imperfection sizing method using the advanced ultrasonic phased array inspection technology for the straddle tree bladeroots.Indication length measurement was determined by comparing several conventional indication sizing methods,such as 6dB drop technique,12dB drop technique,and complete drop technique.Appropriate indication height measurement was conducted by analyzing the characteristics of various indications with different heights.【期刊名称】《无损检测》【年(卷),期】2017(039)001【总页数】5页(P19-23)【关键词】相控阵;菌型叶根;长度测量;高度测量;缺陷定量【作者】汪军【作者单位】国核电站运行服务技术有限公司,上海 200233【正文语种】中文【中图分类】TG115.28汽轮机是核电站运行中的关键设备,属于在役检查中的重点检测对象,但是长期以来对汽轮机的叶片叶根的体积性缺陷检测十分困难。

刍议汽轮机转子叶轮裂纹的超声检测方法摘要:汽轮机转子的无损检测是一项系统工程,涉及汽轮机和金属材料等多个专业。

为使转子安全运行及其寿命的检测提供可靠数据,文中针对叶轮介绍了多种检测手段,并总结出相对成熟的检测方法,供业内人士参考。

关键词:汽轮机叶轮无损检测超声表面波检测超声爬波检测无损检测是工业发展必不可少的有效工具,在一定程度上反映了一个国家的工业发展水平,其重要性已得到公认。

无损检测的最大特点就是能在不损坏试件材质、结构的前提下进行检测,所以实施无损检测后,产品的检查率可以达到100%。

但是,并不是所有需要测试的项目和指标都能进行无损检测,无损检测技术也有自身的局限性。

某些试验只能采用破坏性试验,因此,在目前无损检测还不能代替破坏性检测。

文中汽轮机转子无损检测采用超声检测。

汽轮机转子的无损检测是一项系统工程,涉及汽轮机和金属材料等多个专业。

为使转子安全运行及其寿命的检测提供可靠数据,文中针对叶轮介绍了多种检测手段,并总结出相对成熟的检测方法,根据DL438-2009《火力发电厂金属技术监督规程》标准要求,规定调节级叶轮变截面处和热槽等部位在制造过程与日常检修中应进行外圆探伤和硬度检测。

1、汽轮机转子材料软化特性和硬度测量意义汽轮机转子由主轴、叶轮或转鼓、动叶片和联轴器等汽轮机旋转部件组成的组合体。

在高温环境下转子工作,由于蠕变、疲劳等因素,导致材质等出现老化的情况。

CrMoV转子钢材质老化现象的典型特征之一就是材料软化,其表现特征就是材料硬度降低。

硬度是衡量部件软化的一个重要指标。

有研究表明,在转子联轴节处,由于运行温度降低,可以认为保持了原始材料的性能,但其它部位,特别是高温部分,硬度有很大的降低,最低达到△H_V≈80。

随着材料硬度降低,相应的蠕变断裂时间减少,即蠕变断裂寿命下降,疲劳断裂循环次数显著减小。

根据《电站汽轮机转子无损检测标准》,有关转子硬度的检测规定如下:(l)试验时间:硬度检测的时间从转子生产过程一开始就适用,对运行中的转子则在定时大修情况下进行。

汽轮机叶片超声波检验技术导则Technical guide for the ultrasonic testingof turbineblades2000-11-03 发布2001-01-01 实施中华人民共和国国家经济贸易委员会发布前言本标准是根据原电力工业部电力行业标准制、修订计划(技综[1996] 40号)的安排制定的。

运行中汽轮机叶片处于极复杂的应力状态,往往由于叶片(叶身和叶根)设计不合理,材料不符合要求,机加工质量不佳,组装工艺不良,运行工况变动等因素的影响造成叶片断裂事故。

对叶片尤其是叶根进行预防性检查是消除设备隐患,确保机组安全运行的重要手段。

长期以来,许多单位为了搞好这项工作,做了大量的试验研究。

尤其目前大量老机组仍然在超期服役,大容量新机组相继投运,叶片的断裂时有发生,本标准的制定为叶片无损检测提供了技术依据,同时提高了检测的准确性,尽可能避免和减少因误判而造成的不必要损失。

本标准附录A是标准的附录,附录B是提示的附录。

本标准由电力行业电站金属材料标准化技术委员会提出并归口。

本标准起草单位:国家电力公司热工研究院、西北电力试验研究院、江苏电力试验研究所、常熟电厂、甘肃电力试验研究所、台州电厂。

本标准主要起草人:吴前驱、白小云、于强、王世华、吴凯、张明非、徐大鹰。

本标准委托电力行业电站金属材料标准化技术委员会解释。

目次前百1范围2引用标准3术语4总则5仪器、探头和试块6检验技术条件选择7检验报告附录A(标准的附录)汽轮机叶片超声检验灵敏度及动态波形附录B(提示的附录)国产(125〜300)MW机组汽轮机叶片、叶根配置中华人民共和国电力行业标准汽轮机叶片超声波检验技术导则DL/T 714—2000 Technical guide for the ultrasonic testingof turbineblades1范围本导则规定了火电厂在役机组检修时,使用A型脉冲反射式超声波探伤仪,以单探头接触法为主进行汽轮机叶片(叶身及叶根)的超声波检验和判定方法。

汽轮机T型叶根的超声纵波检测张文雍;王岗;徐鸿【摘要】汽轮机的叶片是汽轮机的主要部件,而叶片叶根的完整性关系到机组的安全稳定运行.为了检测T型叶根的完整性,利用有限元计算软件对T型叶根的受力状况进行分析,从而判定T型叶根的应力集中部位,确定超声导波重点检查的位置.并且利用超声波探伤原理和自行设计的小角度微型纵波斜探头,提出利用超声纵波对汽轮机T型叶根进行检测的方法,并进行了试验分析,证明汽轮机T型叶根的超声纵波检测是一种较为理想的探伤方法.【期刊名称】《无损检测》【年(卷),期】2010(032)009【总页数】4页(P710-712,718)【关键词】T型叶根;有限元;应力分析;超声波探伤;微型纵波斜探头【作者】张文雍;王岗;徐鸿【作者单位】华北电力大学电站设备状态监测与控制教育部重点实验室,北京,102206;华北电力大学电站设备状态监测与控制教育部重点实验室,北京,102206;华北电力大学电站设备状态监测与控制教育部重点实验室,北京,102206【正文语种】中文【中图分类】TG115.28汽轮机是火力发电厂的主要部件,而汽轮机的叶片则是汽轮机的命脉,其结构完整性是保证汽轮机安全运行的重要因素[1] 。

多年来,已经发现了许多叶片损坏的事例,这不仅影响生产,还造成其他叶片的碰伤。

以往只是侧重于检测叶片的裸露工作部位,而忽略了叶片根部(插入在轮缘部位)的检测。

事实和理论说明,叶片的根部(简称叶根)是受力较大,腐蚀严重,易产生应力腐蚀发生断裂的部位。

叶根的结构有许多型式[1] ,如:叉型、T 型和枞树型等。

型式不同,所采用的探伤方法也不同。

T型叶根是汽轮机最常见的一种叶根型式,它埋藏在叶轮槽内,结构复杂、尺寸小。

若叶根在拆卸情况下进行检测,会延长检修周期,且拆卸工艺复杂、成本高。

故在不拆卸的情况下采取有效的检测方法对T型叶根进行探伤具有很大意义。

为了有效准确地检测出危害缺陷,笔者利用超声波探伤的原理[2] ,通过有限元应力分析,利用设计的纵波微型斜探头,对T型叶根超声波检测方法进行了探讨研究。