板料弯曲回弹影响因素的有限元模拟研究_陈磊

- 格式:pdf

- 大小:386.17 KB

- 文档页数:4

板料多步冲压回弹的数值模拟研究作者:江苏大学陈炜王晓路高霖摘要:回弹是板料冲压成形过程中一种常见但很难解决的现象。

首先研究了板料弯曲变形中卸载回弹的原理,然后以依维柯侧壁上内板为例,采用动态和静态算法相结合的方法,在考虑每道工序板料回弹的基础上,对其进行多步冲压回弹的数值模拟,最后对模拟结果和实验结果进行比较,验证该模拟方法提高回弹计算精度的有效性,为板料冲压成形工艺的制定提供科学依据。

关键词:回弹;多步冲压;数值模拟中图分类号:TG386.41 文献标识码:A 文章编号:1 前言通常,一个完整的冲压过程要经过拉延、整形、修边、冲孔、翻边等多步工序才能完成。

在这一过程中,回弹是板料成形工艺制定中要考虑的关键因素,零件的最终形状取决于成形后的回弹量,当回弹量超过允许容差后,就成为成形缺陷,影响零件的几何精度。

特别是近几年来由于高强度薄钢板和铝合金板材的大量使用,回弹问题更为突出。

目前,板料回弹的精确预测以及如何减小回弹量、降低残余应力成为板料成形模拟中的热点问题。

从NUMISHEET’93(第二届板料成形三维数值模拟国际会议)开始,每届会议都有关于回弹预测的标准考题(BENCHMARK),在NUMISHEET’99上,专门有一个关于回弹预测和回弹误差控制的会议专题,其中文章达到10篇,约占全部会议文章的11﹪[1];而在NUMISHEET’2002上,关于回弹预测和控制的会议专题论文达20篇之多,占到全部会议论文的21﹪以上[2]。

在实际生产中要控制和补偿回弹,提高回弹预测的精度是至关重要的[3]。

通常我们在进行板料多步冲压的回弹预测时,都忽略了板料每道工序后的卸载回弹,未将其回弹考虑到下一道工序的计算之中,然而板料的最终形状是其整个变形历史的累积效应,其变形历史等对残余应力和回弹计算都有一定影响[4],那么因忽略了每道工序后的回弹而产生的累积误差势必影响最终的回弹预测精度。

本文在进行板料多步冲压数值模拟时以依维柯侧壁上内板为例,采用动态和静态算法相结合的方法[4]来模拟其多步冲压过程,将前一道工序的回弹计算结果作为下一道工序的输入,并通过模拟结果和实验结果的对比来验证该数值模拟过程的正确性及有效性。

基于有限元分析的板料弯曲回弹影响的研究教学点:吉林工程技术师范学院班级:材料成型及控制工程1341学号:1304144118姓名:陈巍指导教师:王洪芬【论文摘要】:回弹是板料冲压成形中存在的普遍现象,它直接影响着冲压的尺寸精度,板料回弹是整个成形历史的积累效应,他与成形过程中模具几何形状、材料性能、板料初始形状、工艺条件等诸多因素有关。

【关键词】:回弹、弯曲、有限元分析有限元分析的板料弯曲回弹1. 板料弯曲回弹的产生原因金属塑性成形总是伴有弹性变形,所以板料弯曲时,即使内外层纤维全部进入塑性状态,在去除外力的时候弹性变形消失,也会出现回弹。

在板材成形过程中,当板料内外缘表层纤维进入塑性状态,而板料中心仍处弹性状态,这时当凸模上升去除外载后板料产生弹性回复图1和图2分别显示了是金属板料弯曲成形的回弹情况和弯曲时实际应力分布图。

图1 弯曲件的回弹1.回弹前的弯曲件2.回弹后的弯曲件3.凸模图2 板料弯曲时实际应力分布回弹问题的存在造成零件的成形精度差,显著地增加了试、修模工作量和成形后的校形工作量,故在生产实际中迫切需要对此采取行之有效的措施。

由于影响弯曲回弹的因素很多(有材料特性的影响、相对弯曲半径的影响、弯曲角的影响、模具的工作部分尺寸的影响、V型工件弯曲凹模开口的影响以及校正力的影响),较为复杂,并且具体到每一个不同的冲压条件,目前还没有一个精确的计算公式能够保证所有回弹量在误差允许的范围内。

本论文用计算机数值模拟技术来研究凸模圆角半径对回弹值的影响。

2.影响板料弯曲回弹的因素材料的力学性能,弯曲件的材料特性对回弹有直接影响,回弹量大小大致与材料的屈服强度成正比、与材料的杨氏模量成反比,板厚各项异性值和材料强化系k值越小,材料的应变强化指数n值越大,回弹量越小。

相对弯曲半径的影响,相对弯曲半径表示弯曲成形的变形程度回弹值与相对弯曲半径成正比、相对弯曲半径越小断面中塑性变形区越大。

3板料V型弯曲应用工况概况板料弯曲模型如图3 所示,凹模开口尺寸为20mm,凸模圆角半径为2.5mm,板料弯曲角为90°,凸模向下压的行程为10mm。

第20卷 第4期 中 国 水 运 Vol.20 No.4 2020年 4月 China Water Transport April 2020收稿日期:2020-02-25作者简介:余 亨(1994-)男,上海理工大学,机械设计及理论硕士研究生。

一种不锈钢U 型件折弯回弹影响因素的有限元分析余 亨,何仕荣,陈 辰(上海理工大学 机械工程学院,上海 200093)摘 要:由于Switch 主机滑轨生产过程中,不锈钢板料在第一次90°折弯(U 型件)成形时,回弹对折弯成形精度的影响很大,为此,针对不锈钢板料的成形和回弹过程进行有限元仿真试验,分析了弹性模量、板料厚度、下模具圆角半径,摩擦因数对折弯回弹的影响。

试验结果表明:回弹角随着弹性模量和板料厚度的增大而显著减小;随着下模圆角半径的增大而减小;摩擦因数对折弯回弹的影响比较小,回弹角随着摩擦因数的增大而缓慢减小。

研究揭示了影响回弹的主要规律,为提高板料折弯成形精度提供了可靠的依据。

关键词:折弯;回弹;仿真分析;弹性模量;板料厚度;摩擦因数中图分类号:TG386 文献标识码:A 文章编号:1006-7973(2020)04-0201-03引言在钣金折弯成形中,板料在卸载阶段总会发生反向弹性变形,即回弹,它是存在一种普遍现象。

而回弹是一种钣金折弯成形中的主要缺陷,并且对折弯件的成形精度产生影响[1],因此研究板料折弯回弹的规律显得尤为重要。

目前,国内外对折弯回弹的研究一般集中在理论模型的探究和有限元仿真。

王飞和游有鹏[2]提出通过仿真修正材料的性能参数和模具几何参数等,对钣金V 型件的折弯回弹进行有效控制;孙伟[3]等提出了利用响应面法分析了一种高强度钢U 型件,发现了压边力、摩擦系数及其交互作用对回弹有显著影响;LPapeleux [4]等提出了增大上模圆角半径、减小摩擦系数及上下模的间隙会加重回弹现象。

本文采用Deform [5]对一种不锈钢U 型件的折弯与回弹过程进行仿真试验,并且分析了不锈钢材料的弹性模量、板料的厚度、下模圆角半径以及摩擦因素对不锈钢板料折弯回弹的影响,有效地提高了该产品的折弯成形精度[6]。

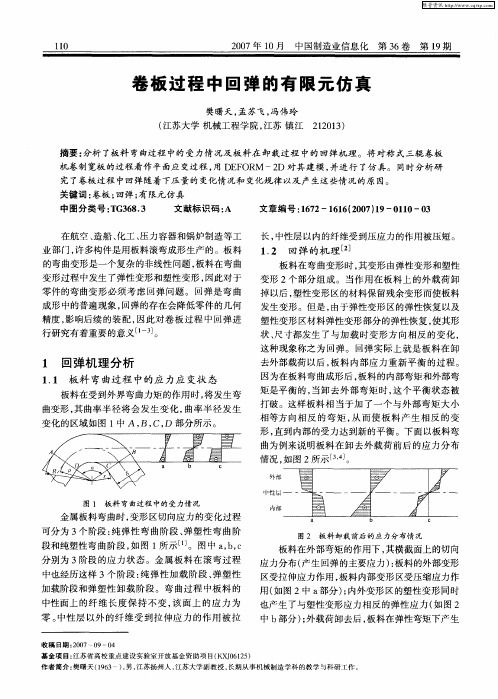

板料多次弯曲成形回弹的数值模拟研究发布:2009-11-17 9:38:34 来源:模具网编辑:佚名摘要:对金属板料多次弯曲成形回弹的数值模拟方法进行研究,分析并解决了模拟过程中出现的板料与模具的干涉和各次弯曲间模拟结果的数据传递等问题。

通过金属板料的二次卷圆试验并与数值模拟结果比较.模拟结果与试验结果基本相符。

采用的有限元数值模拟方法可提高预测板料多次弯曲成形后回弹量的准确度。

关键词:金属板料;多次弯曲;回弹;数值模拟1引言金属板料弯曲成形后的回弹是加工中不可避免的现象,回弹的产生使得工件的弯曲精度降低,为后续的装配及其他工作带来困难。

目前对板料弯曲成形后的回弹模拟研究多集中在板料只进行一次弯曲成形后的回弹模拟,对多次弯曲成形回弹的数值模拟研究较少。

以下介绍对板料多次弯曲成形后的回弹进行模拟研究,分析模拟中出现的问题,并提出相应的解决措施。

2板料弯曲成形后回弹的数值模拟方法研究2.1弯曲回弹数值模拟方法通常情况下,完整的弯曲回弹数值模拟计算包括板料弯曲成形加载过程的模拟和弯曲成形后回弹过程的模拟,有限元方法也分为动力显式算法和静力隐式算法。

在弯曲回弹模拟过程中应结合冲压成形的特点来选择合适的有限元算法。

静力隐式算法虽然是一种无条件稳定的算法,但其计算过程需要构造和求解刚度矩阵,求解非线性方程组,而且每一步迭代都要进行接触判断nI对于板料弯曲成形这种包含接触和摩擦高度非线性的过程分析,往往会出现迭代不收敛的情况,或即使收敛,计算时间也很长。

所以对于板料弯曲成形过程的模拟一般采用动力显式算法,以避免因迭代计算和非线性引起的收敛问题。

其有限元计算公式为:对于弯曲回弹过程的模拟由于可以采用无模法。

即在弯曲回弹模拟开始之前,首先将模具与弯曲件分离,然后加载与弯曲成形结束状态接触条件相对应的反向力学边界条件:△f=-f(f为成形结束时相对应的节点接触力),并采用增量法计算,直至所有等效节点外力趋于零。

与加载过程相比,在板料弯曲回弹过程非线性成分明显减弱,同时在进行板料的弯曲回弹模拟时,静力隐式算法更接近弯曲件回弹的本质,回弹过程的模拟更适于采用静力隐式算法,其迭代公式如下:研究表明,与其他方法相比,将显式和隐式有限元算法结合起来计算回弹的方法,具有计算效率高,计算相对准确的特点,是求解弯曲回弹问题中使用最多的一种手段伫。

塑性条件对板料弯曲回弹的影响摘要弯曲回弹是钣金加工工艺中的重要现象,本文运用有限元分析方法,模拟了不同屈服条件下板料弯曲回弹过程,对比分析不同屈服条件对板料弯曲回弹的影响。

通过模拟分析,发现不同屈服条件下模拟结果基本相同,回弹角随弯曲角增大而增大,板料塑性变化随弯曲角增大而加剧,而且在Hill屈服准则下板料塑性变化相对更明显。

关键词:屈服条件,弯曲回弹,有限元模拟1 引言弯曲成形回弹是金属在成形后发生反向弯曲的现象,是由于材料在塑性成形后应力弹性回复所造成的。

精确的预测和补偿回弹在钣金成形领域意义重大。

通常,板材的许多部分是在纯弯曲力矩的作用下发生变形的,因而研究板材的纯弯曲回弹有重要的意义。

弯曲成形回弹在有限元模拟的过程中,材料和塑性条件的不同模拟结果往往不同,不同材料在不同塑性条件下模拟的准确度有显著差别。

1864年,法国工程师Tresca根据库伦在土力学中的研究结果并自己做了一系列的挤压实验来研究屈服条件,提出了Tresca屈服准则。

米塞斯于1913年提出了针对各向同性材料的Mises屈服准则,但由于各向同性准则及其相关的本构关系相对于各向异性准则来说介绍详细,列式简单,因此仍有许多研究者在进行有限元模拟研究时采用各向同性准则。

为了表示面内各向异性,人们广泛采用Hill 各向异性屈服准则,但Hill准则对于某些金属(一些铝合金)会出现异常现象,不能恰当地表征材料的特性。

对塑性条件对板料弯曲回弹的影响进行研究,有利于提高弯曲成形回弹的模拟精确度,为工程实践提供有益指导。

本文通过ABAQUS有限元模拟软件,在不同屈服条件下对板料弯曲回弹过程进行模拟,同时结合实验对模拟结果进行分析总结。

2.弯曲成型的描述当弯曲力矩M作用到平直毛料上(如图1-1),平直毛料外层纤维受到拉伸作用而伸长,内层纤维受压缩作用而缩短。

因切向应力和应变沿毛料断面的分布是连续的,在弯曲终了,有拉伸区过渡到压缩区,在其交界处一定存在着一层纤维,它的长度等于毛料的原来长度,即该层纤维的应变等于零,此纤维层称为应变中性层,它在断面中的位置可用曲率半径a 表示。

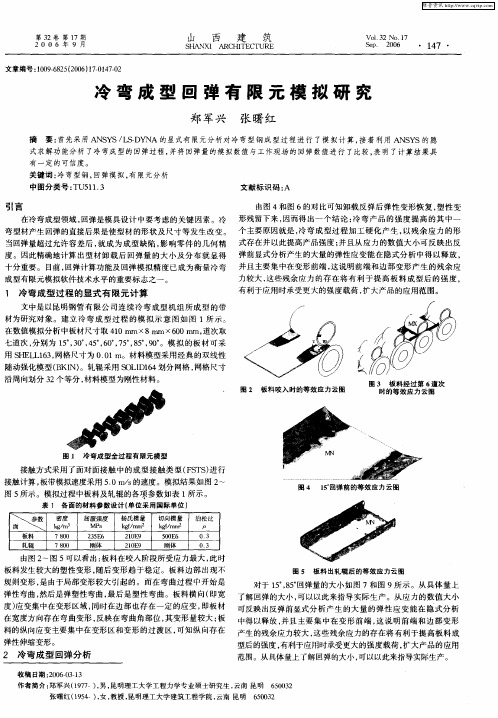

板厚对冷弯成型过程及回弹影响的有限元模拟郑军兴,张曙红(昆明理工大学建筑工程学院,云南昆明650093)摘 要:采用ANSYS/L S 2D YNA 有限元软件的显式求解功能对厚度分别为4mm 、5mm 、6mm 、7mm 、8mm 的板料进行有限元弹塑性分析,得到板料成型过程中厚度因素对轧件应力、应变的影响规律。

接着利用ANSYS 的隐式求解功能分析厚度因素对板料回弹的影响规律,并将回弹量的模拟数值与工作现场的回弹数值进行比较,表明计算结果具有一定的可信度。

关键词:ANSYS/L S 2D YNA ;冷弯型钢;有限元;回弹中图分类号:T G 115.4+4;O241.82 文献标识码:A 文章编号:100824371(2007)0120025204Finite element simulation on effects of plate thickness on the processand spring back of cold bend formingZH EN G J un 2xing :ZHAN G Shu 2hong(School of Architect ural Engineering ,Kunming University of Science andTechnology ,Kunming 650093,China )Abstract :The effect s of t he plate t hickness on t he cold bend forming process as well as it s spring 2back process have been analyzed by explicit dynamic ANS YS/L S 2D YNA ’s Fi 2nite Element Met hod (FEM )and ANS YS ’s implicit FEM respectively.The influential laws of t he plate t hickness on t he st ress and st rain of t he rolling stock swell as t he law of sp ring 2back in t he p rocess of cold bend forming have been found out.By comparing t he sp ring 2back value obtained in t he simulation wit h t he act ual measured value it ’s justi 2fied t hat t he former is essentially in agreement wit h t he latter.K ey w ords :ANSYS/L S 2D YNA ;cold 2roll forming sheet ;finite element met hod (FEM );sp ring 2back作者简介:郑军兴(1977-),男,2004级研究生. 冷弯型钢一般是以热轧或冷轧带钢为原料,在常温状态下,经过拉拔、冲压折弯或辊式弯曲成型机组加工,弯曲成各种断面形状的型材。