钢箱梁工艺评定方案图文

- 格式:doc

- 大小:398.00 KB

- 文档页数:16

![钢箱梁工艺[2]](https://uimg.taocdn.com/e19eb7070740be1e650e9aa0.webp)

(五)、钢箱梁施工方法1、工程概况德胜快速路、石桥快速路在PS-19~PS-20、PN-20~PN-21以及PSQ-06~PSQ-07跨备塘河处设有大跨钢箱梁,其跨度分别为48.407m、43m、57m,中心梁高分为2.1m、2.5m两种,钢结构设计采用U型全焊钢梁。

本钢箱梁位于交通繁忙的快速路上,施工过程中既有交通不能中断,所以施工方案充分考虑了在维持正常施工的前提下保持桥下双向车道通行。

钢箱梁主梁的节段划分:钢箱梁主梁的分段划分,既要充分考虑交通界限、起重机的性能及吊装现场的情况,又要符合设计图及有关规范的要求,也要本着在工厂尽可能加工较大构件,减小现场焊接工作量为原则,因此我单位决定采用工厂制造、由现场焊接成桥、陶质衬垫CO2自动焊单面焊双面成形技术,钢箱梁主梁纵向划分节段、节长征得设计单位同意。

本施组每片主梁初步节段划分如下表所示:(1)、钢箱梁的单元件划分根据由设计钢箱梁图纸转化成加工工艺图,将每节钢箱梁划分若干个单元件进行加工制造,单元件的划分原则是根据钢板幅宽、施工能力纵肋布置及相似原理等方面决定,目的是减少焊缝数量,批量生产并易于质量控制。

本桥同一跨钢箱梁由于主梁设计基本相同,为了能够大批量生产,因此将钢箱梁划分为尺寸尽可能相同的板件,再对这些板件在工厂里进行大批量流水线生产。

确定其板件尺要考虑到运输、吊装及钢厂的轧制等因素,本桥把钢箱梁划分为底板单元、横膈板单元,腹板单元等,尺寸尽可能相同。

这样可减少流水线胎架数,也可提高生产效率。

(2)、单元件制造流水作业钢箱梁分解后的单元件按类型设置生产流水线,单元件制造程序如下:材料预处理→下料→划线装配→焊接→矫正→存放。

钢材预处理:进厂板材复验合格后,进入钢板预处理流水线,经喷砂处理,除去铁锈及其污物等,再喷涂预处理防锈漆。

下料:经预处理后的钢板由数控切割机按每块钢板的下料图编程序切割,为了减少热切割引起的变形和减少切割表面硬化的影响,计划使用氧气等离子切割。

第一章、工程概况和施工总体方案概述一、工程概况无锡市金城东路互通式立交D匝道桥第七联钢箱梁钢结构工程为无锡市高浪路、新锡路快速化改造工程项目中(I-8施工标段)一部分(K16+378.679~K17+940.628)。

桥梁在高浪路和新锡路之间。

桥梁为三跨连续闭口钢箱梁,跨距分别为67m+41.8m+64.2m,总长173米。

钢箱梁主体宽约8.7m,箱梁中心高约2.69m,钢结构总重量约为950吨。

施工总体方案概述针对该工程的现场情况、钢箱梁的结构特点、道路运输情况和我厂的生产能力,我们采取的总体方案是:钢箱梁划分划分14个分段分段重量控制在70吨以下,最大尺寸为2700x4500x26000。

分段布置详见下图。

各分段在厂内进行制作,再运输至现场吊装。

吊装时,先吊装桥墩分段,再吊装桥跨之间的纵梁。

为保证钢箱梁制作和安装的进度和质量,我们在各方面采取以下措施:在技术方面,我们多年来施工了多项同类市政工程,对技术要求中的有关规范比较熟悉,能够以丰富的经验和成熟的技术来保证产品的优良质量。

我们将安排具有类似工程施工经验的技术人员主管本工程,在开工前详细审阅图纸,与设计院联系沟通,明确有关问题,并按照安装方案进行图纸的详细设计。

在开工前与监理讨论制定工艺试验方案,并编制详细的施工工艺。

在质量方面,我们有完善的质量管理和保证体系,有合格资质的检测机构,有经验丰富的检验人员,我们将严格按照有关规范和监理的要求进行全过程的检验和记录,并提交完整的施工资料。

在材料方面,我厂采购的材料均从大型钢厂直接订货,并满足设计要求,钢板采用Q345q(D)材料,并根据设计要求进行探伤;U形加强材由专业加工厂直接加工成型。

我们将选配合适的焊接材料,并进行焊接工艺评定试验。

对在以往项目中已采用并经过评定试验的焊接工艺,我们将按规范的规定提交监理进行转移认可。

在制造工艺方面,我们采用反造的工艺,以桥面为基准面,用数学放样提供各点的型值,制作胎架,将桥面板铺于胎架上,依次安装纵向加强筋、横隔壁、纵向腹板,最后盖装底板。

钢箱梁焊评报告..温州绕城高速公路立交钢箱梁制造焊接工艺评定试验总报告一.工程简介温州绕城高速公路采用120m连续钢箱梁结构,全桥立面简图见图1。

钢箱梁梁高为2.3m,正交异性钢桥面板,顶、腹、底板设纵向加劲,隔板设竖向加劲,钢箱梁横断面见图2。

钢箱梁主要材质为Q345qD钢板,总重量约1080吨。

根据钢箱梁的接头形式、焊接位置等,确定了22组(对接焊缝11组、坡口部分熔透角焊缝8组,T形接头角焊缝3组)接头进行焊接工艺评定试验,编制了焊接工艺评定试验方案,并报该桥监理组和业主审批。

评定试验以《公路桥涵施工技术规范》(JTG/T F50-2011) 为依据,并遵守设计图的相关规定。

图1 全桥立面简图图2 钢箱梁横断面图二. 试验材料及焊接设备1. 母材用于钢箱梁制造的钢板主要材质为Q345qD,钢材符合《桥梁用结构钢》(GB/T714-2008)的规定,板厚范围8~35mm。

焊接工艺评定试验选择板厚8、12、16、20、24、30、40mm的Q345qD钢板进行,均为大生产用料。

评定用试板的化学成分和力学性能见表1和表2。

表1 钢板化学成分(%)表2 钢板力学性能2. 焊接材料2.1 埋弧自动焊1)钢板对接接料焊缝采用H08Mn2E(Ф5mm)焊丝+SJ101q 焊剂焊接。

2)钢箱梁整体拼装、桥上顶板单元单面焊双面成型平位对接焊缝的填充、盖面焊道采用H10Mn2(Ф5mm)焊丝+SJ101q焊剂焊接。

3)钢箱梁整体拼装、桥上顶板单元大间隙对接焊缝的填充、盖面焊道采用H08MnMoA(Ф5mm)焊丝+SJ101q焊剂焊接。

2.2 CO2气体保护焊1)钢板对接接料焊缝的打底焊道;梁段整拼顶、底板对接焊缝的打底焊道,采用实心焊丝ER50-6(Ф1.2mm)焊接。

2)整体拼装底板单元对接焊缝,采用实心焊丝ER50-6(Ф1.2mm)焊接。

3)横隔板与底板间T形接头角焊缝;横隔板、底板加劲肋T形角焊缝等,采用实心焊丝ER50-6(Ф1.2mm)焊接。

钢箱梁焊接工艺评定及焊接工艺1.1 焊接工艺评定的一般要求1.1.1焊接工艺评定(以下简称“评定” )是编制焊接工艺的依据。

1.1.2 评定条件应与产品条件相对应,评定必须使用与产品相同的钢材及焊接材料。

1.1.3 根据钢材类型、结构特点、接头形式、焊接方法、焊接位置等制定评定方案,1.1.4首次采用的钢材和焊接材料必须进行评定,已评定并批准的工艺,可不再进行评定;遇有下列情况之一者,应重新进行评定:——钢种改变;——焊接材料改变;——焊接方法或焊接位置改变;——衬垫材质改变;——焊接电流、焊接电压或焊接速度改变±10%以上;——坡口形状和尺寸改变(坡口角度减少10°以上,钝边增大2mm以上,根部间隙变化2mm以上,有衬垫的根部间隙变化在-2~+6mm);——预热温度低于规定值下限温度20℃;——增加或取消焊后热处理时;——电流种类及极性改变;——加入或取消填充金属;——母材焊接部位涂车间防锈漆而焊接时又进行不打磨的;1.1.5“评定”包括进行对接接头试验、熔角接透试验和T型接头试验。

1.2. 试板1.2.1对接接头代表板厚范围按下表执行。

C2.1 对接接头试板厚度(mm)1.2.2 T型接头埋弧自动焊试板可按每一焊脚尺寸在表C.2.2中选择一种盖、腹板厚度组合。

表C2.2 T型接头试板厚度(mm)1.2.3全熔透,部分熔透T形接头试板厚度按表C.2.3中选择一种试板厚度。

表 C.2.3 全熔透,部分熔透T形接头试板厚度(mm)1.2.4试板长度应根据样坯尺寸、数量(含附加试样数量)等因素予以综合考虑,自动焊不得小于600mm,焊条电弧、CO气体(混合气体)保护焊不得小于400mm。

宽度应根2据板厚、试样尺寸、探伤要求确定。

1.3试验及检验1.3.1对接焊缝应沿焊缝全长进行超声波探伤,对接焊缝,熔透角焊缝质量等级应达到I级,角焊缝质量等级应达到II级。

1.3.2样坯截取位置应根据焊缝外形及探伤结果,在试件的有效利用长度内作适当分布。

汇通申发钢构有限公司贵阳市解放西路钢箱梁焊接工艺评定试验计划书贵阳市解放西路钢箱梁焊接工艺评定试验计划书汇通申发钢结构股份有限公司2015年9月汇通申发钢构有限公司贵阳市解放西路钢箱梁焊接工艺评定试验计划书目录1.结构形式 (1)2.试件接头型式 (2)3.焊接材料 (3)4.试件母材的准备 (4)5.试件焊接 (5)6.试件焊缝检验 (7)7.焊接接头性能试验 (8)焊接工艺评定试验计划书1.结构形式本结构为三环线北段综合改造工程,盘龙立交高架桥工程。

我公司承接的为主线高架桥第三和第四联钢箱梁。

结构钢板选材:主材材质为Q345qD。

焊接板厚为8~24mm。

主要焊接接头有全熔透对接接头、全熔透T形接头、T形接头(无坡口)等。

为了保证焊接质量符合设计及标准要求,依据设计文件和《公路桥涵施工技术规范》(JTG/TF50-2011)的要求应进行施工前的焊接工艺评定试验。

针对此桥焊接接头形式,选取有代表性的接头形式进行焊接工艺评定试验。

2.试件接头型式2.1试件接头型式、焊接位置及焊接方法如表2所示。

3.焊接材料3.1 Q345qD钢的焊接材料3.1.1埋弧自动焊H08Mn2E(Φ5.0)焊丝,配SJ101Q焊剂用于钢板的埋弧焊对接,焊丝,焊剂化学成份及熔敷金属力学性能应满足表3.1.1a,3.1.1b 要求。

表3.1.1a H08Mn2E焊丝化学成份、熔敷金属力学性能(配合焊剂SJ101Q)铁锚焊材企标表3.1.1b SJ101Q(F5A4)化学成份、熔敷金属力学性能(配H08Mn2E)天高焊材企标注:表中数据单值化学成份为最大值,力学性能为最小值。

3.1.2 工地药芯焊丝CO2气体保护焊工地CO2气体保护焊,采用药芯焊丝E501T-1(Φ1.2),保护气体CO2的纯度≥99.5%(体积法),其含水量不大于0.005%(重量法)。

瓶装气体的瓶内压力不低于1Mpa。

E501T-1焊丝熔敷金属化学成份和力学性能应符合表3.1.2要求。

xxxxxxxxxxx改建工程钢箱梁焊接工艺方案编制:审核:批准:xxxxxxxxxxx2013年11月目录第一章、钢箱梁制作 (2)1、工程概况 (2)2、适用范围 (2)3、编制依据 (2)4、目的 (2)5、工程目标 (2)6、施工组织机构 (3)7、钢梁制作流程图................................... 错误!未定义书签。

8、施工准备......................................... 错误!未定义书签。

9、进度计划 (4)10、施工平面布置.................................... 错误!未定义书签。

11、钢梁制作施工方法................................ 错误!未定义书签。

12、防腐施工 (13)第二章、钢箱梁安装.................................. 错误!未定义书签。

1、总体方案......................................... 错误!未定义书签。

2、钢梁运输......................................... 错误!未定义书签。

3、现场拼装大吊装块................................. 错误!未定义书签。

4、防腐............................................. 错误!未定义书签。

第三章、质量保证措施.. (17)1、质量管理组织体系 (17)2、管理职责 (17)3、工程施工质量控制 (18)4、质量资料整理 (24)第四章、安全保证措施 (25)1、安全管理体系 (25)2、钢结构冷作安全 (25)3、焊接与切割安全 (26)4、现场架子搭设与拆除 (26)5、用电安全保证措施 (26)6、运输安全技术措施................................. 错误!未定义书签。

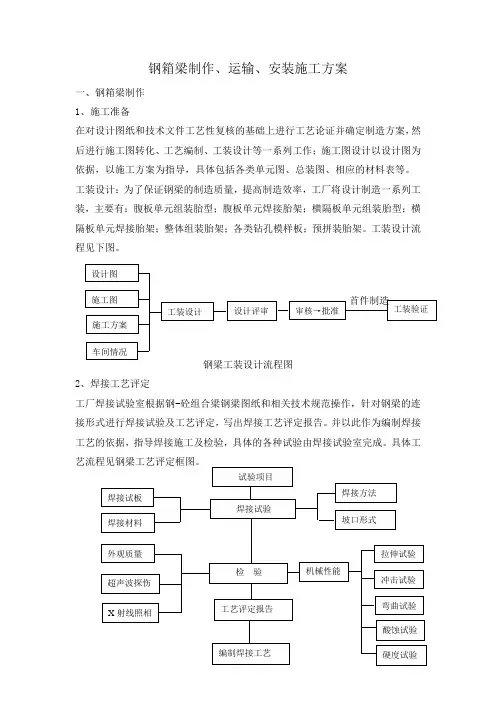

钢箱梁制作、运输、安装施工方案一、钢箱梁制作1、施工准备在对设计图纸和技术文件工艺性复核的基础上进行工艺论证并确定制造方案,然后进行施工图转化、工艺编制、工装设计等一系列工作;施工图设计以设计图为依据,以施工方案为指导,具体包括各类单元图、总装图、相应的材料表等。

工装设计:为了保证钢梁的制造质量,提高制造效率,工厂将设计制造一系列工装,主要有:腹板单元组装胎型;腹板单元焊接胎架;横隔板单元组装胎型;横隔板单元焊接胎架;整体组装胎架;各类钻孔模样板;预拼装胎架。

工装设计流程见下图。

2、焊接工艺评定工厂焊接试验室根据钢-砼组合梁钢梁图纸和相关技术规范操作,针对钢梁的连接形式进行焊接试验及工艺评定,写出焊接工艺评定报告。

并以此作为编制焊接工艺的依据,指导焊接施工及检验,具体的各种试验由焊接试验室完成。

具体工3、材料控制3.1为使钢箱梁制造所用各种材料的质量得到保证,工厂对用于本工程使用的原、辅材料提出以下要求:按ISO9002质量体系要求,供货方必须是通过分供方评定的厂家;供货厂家必须承诺按本工程进度要求供货,以保证钢箱梁生产的顺利进行。

3.2材料复验及管理:钢梁制造所用材料应符合设计文件的要求和现行标准的规定。

除必须有材料质量证明书外,还应进行复验,复验合格者方能使用。

材料检验合格,由质检部门在原质保书上加盖合格印章,编上序号,作为领料依据;不合格材料反馈给供货单位及时换料。

3.3所有钢料应符合设计文件的要求:除必须有材料出厂证明书外,钢材还应按同一牌号、同一炉号、同一规格、同一轧制厚度及同一出厂状态每10个炉(批)号复验,每批重量不大于60吨,其复验与判定规则应符合相关规范的规定。

焊剂材料应保存在干燥密闭的桶内。

在焊剂内不允许有泥土、煤屑、钢屑及其它材料的颗粒。

重复使用的焊剂小于60目的细粉粒的量不得超过总量的5%,溶剂的湿度应小于0.1%。

气体的纯度大于99.5%,使用前须经倒置放水处理。

3.4气体保护焊所用CO23.5剪力钉的技术条件应符合GB10433的规定,焊接完成后高度为150mm,实际供货长度应增加6mm,剪力钉焊接瓷环应符合JB4146的要求。

钢箱梁工艺流程(总5页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.MarchLB1-LB7钢箱梁制造工艺流程钢箱梁段结构图①单元件制造Ⅰ.顶底板单元根据制造要求,在满足技术规范和设计要求的前提下,综合考虑供料、运输及批量生产等因素,对顶底板单元进行了划分,划分方案见下图:所有板单元的划分,可按类型在车间内专用胎架上形成流水作业制造,易于实现生产规范化,产品标准化,质量稳定化。

顶底板制作工艺流程①钢板平板预处理②板料数控精密切割下料③按U肋展开尺寸精切下料(同时开制端头坡口)并铣两长边、先孔(预留焊接收缩余量)开坡口、利用数控折弯机压制④以钢板纵横向中心线为基准,划U型纵肋拼装线,焊线打磨;⑤在无码拼装胎架内按拼装线组拼U肋,点固焊;⑥转移至反变形翻转焊接胎架,用螺旋顶压紧板单元,实现反变形。

⑦反变形胎架上利用可调节螺杆调整板单元角度使得CO2自动焊机船位焊接,U肋两端部留200不焊,工地焊接。

⑧调校,完成顶底板板块单元制造。

Ⅱ.横隔板单元隔板是钢箱梁的骨架,在钢箱梁节段组装时起内胎作用,其制造精度直接影响到节段的几何尺寸和相临段箱口间的匹配精度。

下料校正数控精密切割切坡口隔板用数控精密切割机下料。

边缘机加工围边弯制加工,与横隔板组拼、机加工Ⅲ.纵腹板单元②组拼工艺流程板单元经检验合格后转总拼工序。

综合分析总拼顺序等因素,采用正拼方案。

修整 组焊钢板预处理、校正加工边缘 组装纵肋焊接修整用数控切割,纵肋分段下料。

加工边缘及坡口,长度方向预留焊接收缩量。

平台上以板端为基准,精确划线CO2气体保护焊,从中间向两侧对称施焊。

组拼1.在胎架铺设底板单元,检测坐标控制点2.安装横隔板单元,测量隔板与底板垂直3.安装纵腹板单元,检查纵腹板与横隔板、底板两两之间4.拼装顶板单元,检测顶板各检测点的标高。

目录一、工程概况 (1)二、引用标准 (3)三、接头选择 (4)四、试验材料和焊接设备 (4)五、焊接检验及力学性能试验 (7)五、焊接工艺评定报告的内容 (9)为确保制作及安装质量符合设计及《公路桥涵施工技术规范》(JTGT F50-2011)的要求,针对钢箱梁及钢墩柱设计的焊接接头形式,选择具有代表性的焊接接头进行焊接工艺评定试验,作为编制制作钢箱梁焊接工艺的依据。

一、工程概况桥梁设计范围的起始桩号CK1+748.499~CK1+926.870,桥梁总长200.145m,第一联桥梁长 23.445m,第二联桥梁长 84.0m,第三联桥梁长92.7m。

第一联及第三联桥梁为钢箱梁结构,第二联为钢筋砼结构。

第一联桥梁上部结构采用钢箱梁,跨径 12.478m,梁高 0.724m。

主梁顶板厚 16mm,底板厚22mm,腹板厚 14mm。

帽连桥台,与第二联衔接处置于梁端牛腿。

第三联桥梁上部结构采用钢箱梁,跨径 15~20m,梁高 0.724m。

主梁顶板厚 16mm,底板厚22mm,腹板厚 14mm。

桥墩采用钢管砼圆柱墩。

桥墩采用直径 0.6m 接 0.8m 圆柱墩(壁厚 20mm),填充 C30 微膨胀砼,基础采用φ1.5m 灌注桩,两种直径的墩柱采用长度 200cm 变截面圆柱墩(壁厚 20mm)连接。

钢箱梁与墩台采用熔透焊接固定。

本工程范围:钢墩柱、钢箱梁两种主要结构。

桥梁上部结构采用钢箱梁,标准跨径12.77m、15m、16m、20m,梁高0.724m。

主梁顶板厚16mm,底板厚22mm,腹板厚14mm。

钢箱梁设计如下图所示:图1-1 第3联钢箱梁标准断面图图1-2 第1联钢箱梁标准断面图二、引用标准表2-1 施工参考规范用表序号规范名称规范编号1 《低合金高强度结构钢》GB/T1591-20082 《碳素结构钢》GB/T700-20063 《铁路钢桥制造规范》Q/CR9211-20154 《公路桥涵施工技术规范》JTG/TG50-20115 《碳钢药芯焊丝》GB/T 10045-2001三、接头选择依据设计图,钢箱梁所用母材为Q345B,结合各部分结构形式,整理了结构中存在的各种不同板厚、不同施焊工位的各类主要对接、熔深坡口角接及T型角接接头。

![[工艺技术]钢箱梁在工厂内制作工艺钢箱梁安装方案](https://uimg.taocdn.com/3c996ad416fc700aba68fc7f.webp)

(工艺技术)钢箱梁在工厂内制作工艺钢箱梁安装方案钢箱梁在工厂内制作工艺钢箱梁安装方案钢箱梁制作工艺流程图一、规范与标准1.JTJ041-2000《公路桥涵施工技术规范》2.JB10212-98《铁路钢桥制造规范》3.GB/T714-2000《桥梁用结构钢》4.GB/T9945-2001《热轧球扁钢》5.GB/T700-2006《碳素结构钢》6.GB50205-2001《钢结构工程施工及验收规范》7.GB/T2970-2004《厚钢板超声波检测方法》8.GB985.1-2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》9.GB985.2-2008《埋弧焊的推荐坡口》10.GB/T5118-1995《低合金钢焊条》11.GB12470-2008《埋弧焊用低合金钢焊丝和焊剂》12.JT/T722-2008《公路桥梁钢结构防腐涂装技术条件》13.GB/T5293-1999《埋弧焊用碳钢焊丝和焊剂》14.GB3323-2005《金属熔化焊焊接接头射线照相》15.GB11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》16.GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》17.TB/T1527-2004《铁路钢桥保护涂装》18.DGJ-08-117-2005上海市《城市桥梁工程施工质量验收规范》二、材料选用与管理1.钢板采用Q345q(D),材料化学成分及机械性能应符合《桥梁用结构钢》(GB/T714-2000)的有关规定。

本桥供应钢板均附有钢厂质量证明书。

2.槽形加强材采用Q345qD材料,由专业厂家定制。

3.焊接材料及辅助材料3.1自动或半自动焊,应采用符合国标(GB)1300-77要求的焊接用钢丝。

本桥拟采用10锰2G(H10Mn2G)配SJ101焊剂合用。

3.2手工焊接的焊条,应采用符合国标GB/T5117-85要求的低碳钢及低合金钢焊条,本桥拟采用JHE5015(J507)焊条。

箱梁焊接工艺评定试验方案编制:审核:审批:目录1 工程概况 (1)2 焊接工艺评定试验的依据及标准 (1)3 试验材料及设备 (1)3.1 母材 (1)3.2 焊接材料 (4)3.3 焊接设备 (5)4 焊接工艺评定试验 (5)4.1 对接焊缝工艺评定试验 (7)5 焊接工艺评定试验结果分析与评定 (17)5.1 焊缝强度 (17)5.2 韧性 (18)5.3 接头硬度 (18)5.4 宏观断面酸蚀试验 (18)6 圆柱头焊钉焊接工艺评定试验 (18)7 结论 (20)附图A接头宏观断面照片 (21)附图B 圆柱头焊钉焊接工艺试验照片 (23)工程概况大桥分为左右线,左线中心桩号为ZK16+642,孔跨布置为(5x30)m预应力混凝土T 梁+(3x60)m钢箱梁+(3x30)m预应力混凝土T梁,桥梁全长427m;右线中心里程为K16+645,孔跨布置(6x30)m预应力混凝土T梁+(3x60)m钢箱梁+(2x30)m预应力混凝土T梁,桥梁全长427m。

下部桥墩为桩柱式墩,桥台为肋板台,基础均为钻孔灌注桩。

焊接工艺评定试验的依据及标准焊接工艺评定试验以招标文件及设计图《铁路钢桥制造规范》(Q/CR 9211-2015)《公路桥涵施工技术规范》JTG/T F50-2011。

试验材料及设备母材大桥钢结构钢板主要材质为Q345qD,应符合《桥梁用结构钢》(GB/T 714-2015)的规定。

根据本工程所用材料,焊接工艺评定试验选择板厚8、12、14、16、20、28、30共计7种规格的Q345qD钢板,钢板的力学性能及化学成分见下表1和表2。

表1 试验用钢板力学性能材质板厚(mm)炉号Rel(Mpa)Rm(Mpa)A(%)弯曲180°-20℃冲击功(KV2)(J)数据来源Q345qD≤50- ≥345≥490≥20完好≥120标准值Q345qDδ82090400851658123.5完好253225215质保书50658523.0完好210222245复验值Q345qDδ122050364843453630.5完好171173183质保书45254528.5完好168175180复验值Q345qDδ142050364845254932完好207181191质保书47054530完好182184193复验值Q345qDδ162050365144255930完好216235221质保书44554930完好202212229复验值Q345qDδ202050365444655828.5完好222228230质保书46060228完好234212225复验值Q345qDδ282050365241353630完好239260238质保书42152729.5完好235241231复验值Q345qDδ3020E03771444655926.5完好301276261质保书43955627完好265272259复验值表2 试验用钢板化学成分3根据本桥试验用钢板,选择与其相匹配的焊接材料,焊接材料应符合表3的规定,选用的焊材如表4。

注:(1)表面割纹深度(用G表示):指切割面波纹峰与谷之间距离(取任意五点的平均值)。

(2)平面度(用B表示):指沿切割方向垂直于切割面上的凹凸程度,按照切割面钢板厚度(t)计算.

(3)上边缘融化程度(用S表示):指气割过程中烧塌情况,表明是否产生塌面及开成间断后连续性的融滴及融化条壮物。

4.2.2拼接钢板的装配

(1)对需拼接的钢板吊至焊接位置。

(2)装配构件允许错边量

a)其中错边量s应按表1-6规定控制.

表1—6 装配时允许的错边量

钢板厚度δ(mm)允许错边量s(mm)

任意板厚δ/10,但不大于3。

0

b) 为保证焊接后钢板尽可能平整,对于单V型坡口的拼板,装配时应有适当的反变形。

c)定位焊:定位点焊须由合格焊工担任,焊接方法为手工电弧焊或CO2气保焊。

采用的焊条或焊丝按相关规定,定位点焊长度为≥40mm,间隔500~600mm。

d)钢板拼缝两端装焊引弧板和熄弧板,其材质、厚度和坡口形式应与焊拼板相同:

手工电弧焊和气体保护电弧焊焊缝引出长度应大于25 mm。

其引弧板和引出板宽度应大于50 mm,长度宜为板厚的1.5倍且不小于厚度应不小于6 mm。

非手工电弧焊焊缝引出长度应大于80mm。

其引弧板和引出板宽度应大于80mm,长度宜为板厚的2倍且不小于100mm,厚度应不小于10mm.。

钢箱梁厂内制作工艺方法(一)厂内制作工艺流程根据钢箱梁的结构特点,尺寸大小等设计要求,以及施工现场的各种条件,结合工厂的施工经验,编制如下工艺流程:消化图纸—→放样—→采购材料—→材料理化试验—→钢材预处理—→喷涂车间底漆—→焊接工艺评定—→片段焊接变形测试试验—→确定反变形—→下料—→制作胎架—→零部件加工—→拼装片段(顶板、底板、腹板片段)—→焊接—→检验—→上总装胎架拼装及厂内分段—→焊接—→检验—→划安装线—→安装吊耳—→脱胎架—→预拼装—→矫正局部变形—→喷砂除锈—→电弧喷铝—→喷涂封闭漆、中间漆及一道面漆—→运输至现场。

(二)厂内制作工艺1.材料的采购、化验对于本工程中所采用的材质,需严格把好质量关,以保证整个工程的质量。

所有材料进场前应及时将有关质保资料及复试资料提供给现场监理工程师。

(1)钢材钢箱梁主要材料为Q345qD,采购钢材时,要求生产厂家必须提供材质证明书,写明钢材的炉批号、钢号、化学成分及物理性能。

钢材进厂后,应检查钢材的质量保证书是否与钢材上打印的标记符合,钢材的规格尺寸允许偏差是否符合国标规定,并按同一炉批、板厚每10个炉(批)号抽验一组试件进行理化试验,根据国标GB/T714-2000规定核对钢材的各项指标,合格后方可使用,不合格拒绝接收。

Q345qD化学试验检验:C、Si、Mn、S、P含量符合GB/T714-2000的规定。

Q345qD物理试验检验:σb、σs、δ、弯曲、ψ、冲击韧性等力学性能。

(2)油漆质检部门会同监理部门及业主对油漆进行质保书的核实,并按规定对油漆抽样样品进行检验,合格后方可使用。

(3)焊条(丝)、焊剂焊条(丝)、焊剂进厂时,要求生产厂家提供质保书,写明焊条(丝)、焊剂的名称、型号、化学成分及物理性能,核对无误后方可使用。

2.放样(1)钢箱梁的放样以1:1的比例在计算机放出各节点,放样时需考虑纵向竖曲线、预拱度以及横坡,核对所有构件的几何尺寸,列出下料清单作为后续加工生产的依据。

钢箱梁施工方法及工艺 1.1钢箱梁制作工艺钢箱梁均采用U 型组焊截面。

有顶板、底板、腹板、隔板和肋板构成。

顶板、底板与腹板焊接为全熔透一级焊缝,所有角焊缝为二级。

执行标准为《公路桥涵施工技术规范》JTJ041-2000。

分段后的钢梁每段都超长、超重、体积庞大。

制作胎具不能移动,焊接、制作质量要求较高,制作时要严格控制关键工序的施工,确保制作质量。

1.1.1顶、底板制造工艺● 采用CO 2自动焊机施焊,焊后进行适当修整● 顶、底板下料、打坡口,肋下料后经过矫正、成型。

●顶、底板下料严格控制平面度● 吊钢板时注意吊装平衡,以防产生永久变形1.1.2横隔板制造工艺1.1.3腹板制造工艺●人孔围板压型● 划线组装,预留焊接收缩量,在板单元对接处,板边与胎架固定,在反变形胎架上进行焊接,用CO 2半自动焊机对称施焊,严格控制焊接变形,以减小修整量●采用半自动切割下料● 用CO 2半自动焊机对称施焊,严格控制焊接变形● 在平台上进行检验,严格控制平面度●采用数控切割下料●采用半自动切割机下料 ●在胎架上用CO 2半自动焊机施焊,以减小焊接变形和修整量 ●刨焊接坡口●严格控制平面度和上下弧度●采用CO 2半自动焊,焊后修整严格控制直线度●在胎架上用CO 2半自动焊机按工艺规定的顺序施焊,严格控制焊接变形●采用喷丸(砂)除锈,将表面油污、氧化皮和铁锈以及其它杂物消除干净。

●采用刷涂,最小膜厚需达到规定厚度的90%以上。

●采用高压无气喷涂,应光洁美观、色彩均匀。

● 整体涂装后修补检验。

1.1.4涂装工艺1.2施工精度控制措施 1.2.1总体控制措施(1)工艺控制:从深化图纸开始,钢梁有横向坡度,纵向高差,竖向起拱,都要在详图转化中考虑。

底板为二次抛物线形,腹板、内隔板等要电脑放样。

(2)排板下料:根据详图排版:在钢板上放样,长度方向放出100mm 的余量,横向收缩加20mm 的余量。

主要考虑底板纵横向焊接收缩量。

钢箱梁制造焊接工艺评定方案目录1 项目及产品结构描述 (3)2 本项目产品接头形式分析列表.............................................................................. 4 3 工艺评定说明.. (21)3.1 钢箱梁焊接工艺评定任务书编制的依据................................................... 21 3.2 焊接方法的选择........................................................................................... 21 3.3 试板和焊接材料........................................................................................... 21 3.4 焊接设备..................................................................................................... 21 3.5 工艺评定编号说明....................................................................................... 22 4 工艺评定过程操作要求 (22)4.1 所用母材和焊接材料的检验报告。

......................................................... 22 4.2 评定时的焊接实况记录............................................................................. 22 4.3 接头检验报告............................................................................................. 22 5 Q345D焊接工艺性分析. (23)5.1 原材料焊接性分析....................................................................................... 23 5.2 钢材火焰切割............................................................................................... 23 6 工艺评定方案. (24)1 项目及产品结构描述本桥理论桥跨为2x40米,为两跨等截面连续钢箱梁桥,是连接呼和浩特至锡林浩特跨线改建桥,钢桥纵向位于1.6%的上坡及R3500米的凸竖向曲线上,安装时在桥跨中部设置1.625cm 预拱度; 钢桥横坡由梁段绕中轴线旋转而成.全桥钢箱梁横断面为单箱单室构造,桥顶面单幅桥宽15.5米,底面宽11.5米,梁高1.8米,主要由顶板、底板、腹板、横隔板、U 肋、悬臂板等组成,如下图。

根据图纸结构及相关设计文件,钢箱梁的焊缝形式主要分熔透型坡口对接焊缝,熔透型T 型接头,非熔透型贴角焊缝,根据实际操作位置,主要有平焊、横焊、立焊、角焊等。

根据不同的焊接形式、焊接位置、焊接方法及相关标准,制定相应的焊接工艺评定接头。

42 本项目产品接头形式分析列表53 工艺评定说明3.1 钢箱梁焊接工艺评定任务书编制的依据根据设计图纸及相关文件要求,依据《铁路钢桥制造规范》TB10212-2009及招标文件“技术规范”有关规定,编制了《钢箱梁制作安装焊接工艺评定方案》,用以指导焊接工艺评定试验的实施。

3.2 焊接方法的选择由于CO2气体保护焊具有焊接效率高,热输入量小,焊接接头热影响区窄,可有效提高焊接结构接头的综合机械性能,针对产品结构,我们确定产品所涉及的主要焊接方法采用CO2气体保护焊。

埋弧自动焊具有生产效率高、焊缝质量高劳动条件好等优点,本项目钢板对接量较大,为提高产品生产效率确定将钢板接料采用埋弧自动焊。

3.3 试板和焊接材料评定试板及拟选焊接材料的化学成分、力学性能:●试板材料:Q345D应符合GB/T1591-2008《低合金高强度结构钢》。

●实芯焊丝 ER50-6 (GB/T8110-2008 《气体保护电弧焊用碳钢、低合金钢焊丝》。

●埋弧焊丝及焊剂: F48A4-H10Mn2,符合(GB/T 12470-2003 《埋弧焊用低合金钢焊丝和焊剂》。

3.4 焊接设备焊接设备主要使用NB-500K 型硅整流气体保护焊机、MZ-1000型埋弧焊机.3.5 工艺评定编号说明GMAW ⅡⅡ4 工艺评定过程操作要求焊接工艺评定的记录,必须包含以下内容4.1 所用母材和焊接材料的检验报告。

钢板试板材质需按相关的标准要求进行化学成分和力学性能检测,取样按公司《工艺评定操作规范》中的《取样位置示意图》和《试样加工图》进行。

并出具具有检测资质的检测报告。

4.2 评定时的焊接实况记录记录每块试板焊接的操作人员,设备,实际焊接参数(预热温度、焊接电流、电压、焊接速度、层间温度),焊接时的影响因素(如:当时气温、湿度等)。

可按焊接工艺评定过程记录表进行记录。

4.3 接头检验报告试板焊接完成24h 后,对试板进行焊缝表面质量检查和内部质量无损检测,检测项目、执行标准、标准等级按《焊接工艺评定方案》中的要求进行,并出具相应报告试板焊接完成并探伤检查后,需对接头进行解剖,对焊接接头做化学成分和力学性能检测,检测项目按《焊接工艺评定方案》中给出材料规格组合接头形式焊接位置材料类组号组合焊接方法的检测项目进行,取样按厂标《工艺评定操作规范》中的《接头取样位置示意图》和《试样加工图》进行。

同种材质焊接按该材质的标准要求判定焊接接头性能,异种材质焊接按两种材质中较低强度的材质标准对焊接接头进行判定,并出具具有检测资质的检测报告。

5 Q345D焊接工艺性分析 5.1 原材料焊接性分析钢箱梁主要使用的钢材为Q345D ,符合国家标准GB/T 1591-2008《低合金高强度结构钢》,钢材出厂状态为热轧钢,可用碳当量(CEV )公式CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算。

Q345D 的碳当量CEV≤0.44,可焊性很好,在板厚不大于50mm 、环境温度不小于5℃条件下焊接可以不进行预热,当环境温度低于5℃时应对试板或构件焊缝进行50℃以上的预热。

5.2 钢材火焰切割根据TB/T10212-2009中4.3.3规定,Q345D 钢材火焰切割后,焰切面最高硬度不得大于HV350,因此,本桥使用的材质,需做火焰切割后的焰切面最高硬度试验。

试验办法:在常温状态下,在火焰切割的零件的焰切面上,均布取9个点,检测其硬度值,最高硬度不大于HV350,则判为合格。

试验数量:取5个切割试样,每个试样均布检测9个检测点。

6 工艺评定方案通过对本项目产品接头形式列表分析,根据《铁路钢桥制造规范》TB10212-2009及《建筑钢结构焊接技术规程》JGJ81-2002有关焊接工艺评定的规定,我们将规范允许覆盖和合并的项目整理成如下的评定方案评定方案表接头拉伸(板)1 个实芯焊丝单面 CO2 8、9、10、11、14 平焊气体保护焊,反面加陶瓷衬垫 UT 外观检查按 TB10212-2009 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属拉伸 1 个接头侧弯 1 个低温冲击 6 个接头硬度 1 组宏观断面腐蚀 1 个接头拉伸(板)1 个实芯焊丝单面 CO2 7 立焊气体保护焊,反面加陶瓷衬垫 UT 外观检查按 TB10212-2009 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属拉伸 1 个接头侧弯 1 个低温冲击 6 个接头硬度 1 组宏观断面腐蚀 1 个接头拉伸(板)1 个实芯焊丝单面 CO2 12、13 立焊气体保护焊,反面加陶瓷衬垫 UT 外观检查按TB10212-2009 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属拉伸 1 个接头侧弯 1 个低温冲击 6 个接头硬度 1 组宏观断面腐蚀 1 个焊缝金属拉伸 1 个 GMAWⅡ/Ⅱ-HT10/10-1 (覆盖产品板厚δ 5-δ 15 5 GMAW Ⅱ/Ⅱ-FB16/16-3 (覆盖产品板厚δ 8-δ 24 Q345D+Q345D 16mm+16mm 6 GMAW Ⅱ/Ⅱ-VB10/10-1 (覆盖产品板厚δ 5-δ 15 Q345D+Q345D 10mm+10mm 7 GMAW Ⅱ/Ⅱ-VB16/16-1 (覆盖产品板厚δ 8-δ 24Q345D+Q345D 16mm+16mm Q345D+Q345D 10mm+10mm 18、19、20、21、 26、28、 32、33、34、35、 36、40、 49、54、55、横焊实芯焊丝双面 CO2 气体保护焊,反面清根 UT 外观检查按 TB10212-09 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个 8 焊缝金属拉伸 1 个GMAWⅡ/Ⅱ-HT20/20-1 (覆盖产品板厚δ 15-δ 30 Q345D+Q345D 20mm+20mm 9 15、16、17、22、 23、24、 29、31、37、41、47 实芯焊丝双面 CO2 横焊气体保护焊,反面清根 UT 外观检查按 TB10212-09 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个 26焊缝金属拉伸 1 个 GMAWⅡ/Ⅱ-VT10/10-1 (覆盖产品板厚δ 5-δ 15Q345D+Q345D 10mm+10mm 10 21、27、38、43、 44、45、 50、51、53、56 实芯焊丝双面 CO2 立焊气体保护焊,反面清根 UT 外观检查按 TB10212-09 中表4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个焊缝金属拉伸 1 个 GMAWⅡ/Ⅱ-VT20/20-1 (覆盖产品板厚δ 15-δ 30Q345D+Q345D 20mm+20mm 25、30、39、46、48、57 立焊实芯焊丝双面 CO2 气体保护焊,反面清根 UT 外观检查按 TB10212-09 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个 11 焊缝金属拉伸 1 个GMAWⅡ/Ⅱ-FT16/16-1 (覆盖产品板厚δ 8-δ 24 Q345D+Q345D 16mm+16mm 42 平焊实芯焊丝双面 CO2 气体保护焊,反面清根 UT 外观检查按 TB10212-09 中表4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个 12 焊缝金属拉伸 1 个 GMAWⅡ/Ⅱ-FT24/24-1 (覆盖产品板厚δ 18-δ 36Q345D+Q345D 24mm+24mm 52 平焊实芯焊丝双面 CO2 气体保护焊,反面清根UT 外观检查按 TB10212-09 中表 4.9.12 GB/T11345-89 B Ⅰ级焊缝金属低温冲击 6个接头硬度 1 组宏观断面腐蚀 1 个 13 27。