余热锅炉基本原理(教学参考)

- 格式:doc

- 大小:502.00 KB

- 文档页数:10

余热锅炉原理

余热锅炉是一种能够利用工业生产中废热的设备,将废热转化为能源,以达到节能减排的目的。

在工业生产过程中,许多生产过程会产生大量的废热,如果不能有效利用这些废热,将会浪费大量的能源资源,造成环境污染。

余热锅炉的原理是通过废热交换器将废热传递给水,使水升温,并产生蒸汽,从而产生能量。

废热交换器和蒸汽发生器是余热锅炉的两个重要组成部分。

废热交换器是利用废热来加热水的装置。

废热流经废热交换器的管道,在管道内与需要加热的水进行热交换,使水温升高。

废热交换器的设计是根据废热流量、温度、压力、水流量等参数来确定的。

废热交换器的材料要求具有很好的导热性、耐腐蚀性和耐高温性,以确保交换器的稳定性和安全性。

蒸汽发生器是将加热后的水转化为蒸汽的装置。

水在蒸汽发生器内加热,达到一定温度和压力时,会转化为蒸汽。

蒸汽的温度和压力取决于蒸汽发生器的设计,一般情况下,蒸汽的温度和压力越高,产生的能量也越多。

余热锅炉的应用范围非常广泛,可以用于冶金、化工、纺织、印染、食品、制药等行业。

在这些行业中,产生的废热通常具有很高的温

度和压力,如果不能有效利用这些废热,将会浪费大量的能源资源。

余热锅炉的应用可以将废热转化为能源,大大节约了能源资源,减少了环境污染。

余热锅炉利用废热来产生能源的原理,是一种节能减排的有效手段。

随着工业生产的发展和环保意识的提高,余热锅炉的应用将会越来越广泛。

余热锅炉基本原理余热锅炉是一种能够利用工业生产过程中产生的余热来生成蒸汽或加热水的装置。

它能够将废热转化为有用的能量,实现了能源的再利用,具有节能环保的特点。

下面将详细介绍余热锅炉的基本原理。

余热锅炉的基本原理是利用烟气中的余热来加热水,将水转化为蒸汽或加热水。

当燃烧燃料时,会产生大量的热量,其中大部分以烟气的形式排出锅炉。

而余热锅炉通过回收这些烟气中的余热,来加热水。

余热锅炉的工作流程分为三个阶段:燃料燃烧阶段、余热利用和水循环循环阶段。

在燃料燃烧阶段,燃料在锅炉内燃烧产生大量的热量。

燃料可以是煤炭、天然气、石油等,其燃烧产生的热量会使锅炉内的水加热,水逐渐转化为蒸汽。

在余热利用阶段,燃烧产生的烟气在烟气管道中流过,烟气中含有大量的余热。

余热锅炉通过在烟气管道中设置烟气换热器来回收这些余热。

烟气换热器是一个与烟气流动方向垂直的管道,烟气穿过管道时与管道之间的水进行换热,将余热传递给水。

在水循环阶段,经过烟气换热器后的水变为加热水或蒸汽。

蒸汽可以用于工业生产过程中的加热、动力产生或发电,而加热水可以用于加热工艺液、供暖等。

经过能量转化后的水最终会通过水循环系统被重新供给锅炉,循环利用于下一轮的加热过程。

余热锅炉的主要作用是将工业生产中产生的废热转化为有用的热能,减少了能源的浪费,提高了能源的利用率。

它不仅能够降低企业的能源成本,还能减少对环境的污染,实现了节能减排的目标。

与传统锅炉相比,余热锅炉具有以下优点:1.能源利用率高:余热锅炉可以充分利用烟气中的余热,使得能源的利用效率提高了20%以上。

2.节能环保:通过余热回收,不仅减少了能源的消耗,还减少了环境中的废气排放,实现了能源的节约和环境保护。

3.经济效益好:通过减少能源的消耗,余热锅炉能够降低企业的能源成本,提高企业的竞争力。

4.适应性强:余热锅炉可以适应各种不同的工业生产过程和燃料类型。

5.操作简便:余热锅炉的操作和维护相对简单,不需要专门的人员进行维护。

余热锅炉工作原理余热锅炉是一种利用工业生产过程中所产生的废热来产生蒸汽或热水的设备。

它可以有效地利用废热资源,降低能源消耗,减少环境污染,具有重要的经济和环保意义。

本文将介绍余热锅炉的工作原理,以及其在工业生产中的应用。

余热锅炉的工作原理主要是利用废气、废水等工业生产过程中产生的高温废热来加热水或产生蒸汽。

其工作过程可以分为以下几个步骤:1. 烟气或废水的预处理:废气或废水首先经过预处理系统,去除其中的杂质和有害物质,以保证余热锅炉的正常运行和安全使用。

2. 热交换:经过预处理的废气或废水进入余热锅炉的热交换器中,与锅炉中的水或蒸汽进行热交换。

在热交换过程中,废热被传递给水或蒸汽,使其温度升高。

3. 蒸汽发生:当水被加热至一定温度时,会产生蒸汽。

而废气或废水在热交换过程中释放的热量正是用来加热水至产生蒸汽所需的热能。

4. 蒸汽利用:产生的蒸汽可以用于工业生产中的各种设备,如发电机、加热设备等,从而实现废热资源的有效利用。

余热锅炉在工业生产中具有广泛的应用。

它可以应用于钢铁、化工、电力、纺织、造纸、食品等多个行业,用来产生蒸汽、加热水或发电。

通过余热锅炉的应用,工业生产过程中产生的废热得到了充分利用,不仅节约了能源,降低了生产成本,还减少了对环境的污染。

总的来说,余热锅炉通过利用工业生产过程中产生的废热,实现了能源的再利用和资源的高效利用。

其工作原理简单明了,应用广泛,对于提高工业生产的能源利用效率和环境保护具有重要意义。

未来随着工业化进程的加快和能源紧缺问题的日益突出,余热锅炉的发展前景无疑是十分广阔的。

余热锅炉的工作原理

余热锅炉是一种利用工业生产中废气、废热等余热资源进行能量回收的设备,

其工作原理主要包括余热回收、蒸汽发生和蒸汽利用三个过程。

首先,余热锅炉通过余热回收的方式,将工业生产中产生的高温废气、废热等

余热资源进行回收利用。

这些余热资源可以来自于热风炉、高炉煤气、烧结烟气等,通过余热回收装置,将这些高温废气中的热能转化为热水或蒸汽。

其次,余热锅炉将通过余热回收得到的热水或蒸汽,用于蒸汽发生。

在余热锅

炉内部,热水或蒸汽与锅炉管道中的冷水进行热交换,使冷水被加热成为蒸汽,同时余热资源中的热能也得到了有效利用。

最后,余热锅炉产生的蒸汽可以用于工业生产中的加热、动力等用途。

通过管

道输送,余热锅炉产生的蒸汽可以直接送入生产设备进行加热,也可以用于驱动汽轮机发电,实现能量的再利用。

总的来说,余热锅炉的工作原理就是通过余热回收、蒸汽发生和蒸汽利用三个

环节,将工业生产中的废气、废热等余热资源转化为可利用的能量,实现能量的再生利用和节能减排的目的。

在实际应用中,余热锅炉的工作原理可以根据不同的生产工艺和余热资源特点

进行调整和优化,以达到最佳的能量回收效果。

同时,余热锅炉的工作原理也需要与其他设备配合,确保余热资源的有效回收和利用,为工业生产提供可靠的能源保障。

总之,余热锅炉作为一种重要的能源回收设备,其工作原理的理解和应用对于

节能减排、资源循环利用具有重要意义,希望通过本文的介绍,能够对余热锅炉的工作原理有一个更加清晰的认识。

余热锅炉系统工作原理及技术特点中国锅炉网资讯栏目/news/5/§1概论一、简述在燃气轮机内做功后排出的燃气,仍具有比较高的温度,一般在540℃左右,利用这部分气体的热能,可以提高整个装置的热效率。

通常是利用此热量加热水,使水变成蒸汽。

蒸汽可以用来推动蒸汽轮机一发电机,也可用于生产过程的加热或供生活取暖用。

对于稠油的油田可以用蒸汽直接注入油井中,以提高采油量。

根据不同的蒸汽用途,要求有相应的蒸汽压力和蒸汽温度,也就需要不同参数的产汽设备。

利用燃气轮机排气的热量来产汽的设备,称为“热回收蒸汽发生器”,表明回收了排气的热量,用英文字母HRSG来表示。

我国习惯上称为“余热锅炉,本文也采用“余热锅炉”的名称,并把燃气轮机的排气简称为“烟气”。

“余热锅炉”通常是没有燃烧器的,如果需要高压高温的蒸汽,可以在“余热锅炉”内装一个附加燃烧器。

通过燃料的燃烧使整个烟气温度升高,能够产生高参数的蒸汽。

例如某余热锅炉不装燃烧器时,入口烟气温度为500℃,装设附加燃烧器后,可使入口烟气温度达到756℃。

蒸汽的压力可以从4MPa升到10MPa,蒸汽的温度可以从450℃升到510℃,蒸汽可以供高温高压汽轮机用,从而增加了电功率输出。

目前我国油田进口的余热锅炉的蒸汽参数有:4MPa配450℃及1.4MPa配195℃(饱和蒸汽)。

前者供给中压汽轮机来发电,后者可以供生产或供生活取暖用。

注:关于多种余热锅炉,余热锅炉利用燃气轮机排气的方式,补燃问题。

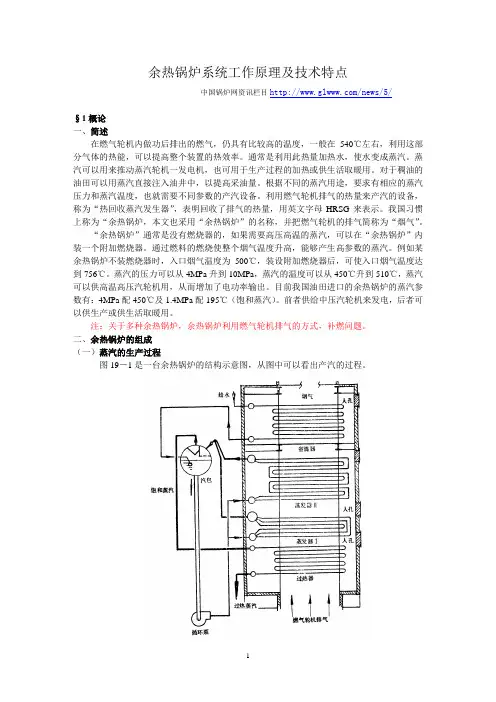

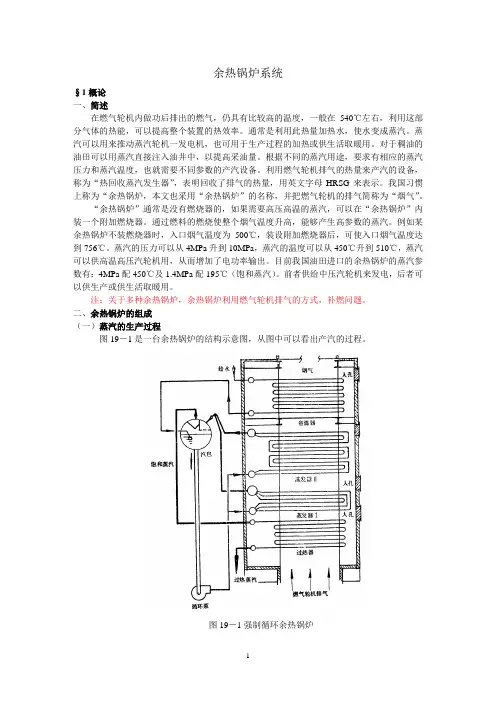

二、余热锅炉的组成(一)蒸汽的生产过程图19-1是一台余热锅炉的结构示意图,从图中可以看出产汽的过程。

图19-1强制循环余热锅炉(注意蒸发器为顺流布置,即管束流向自下而上,以免上下弯头处积汽。

)从燃气轮机出口的烟气,经烟道到余热锅炉入口,烟气自下而上流动,流经过热器、两组蒸发器和省煤器,最后排入烟囱。

排烟温度约为150-180℃,烟气温度从540℃降到排烟温度,所放出的热量用来使水变成蒸汽。

余热锅炉工作原理余热锅炉是一种利用工业生产中产生的废热来产生蒸汽或热水的设备。

它可以有效地利用废热资源,降低能源消耗,减少环境污染,具有重要的经济和环保意义。

余热锅炉的工作原理主要包括余热回收、蒸汽产生和热水产生三个方面。

首先,余热锅炉的工作原理是基于余热回收的。

在工业生产过程中,许多设备产生的废热经常被直接排放到大气中,造成能源的浪费和环境的污染。

余热锅炉通过余热回收技术,将这些废热有效地收集利用起来。

余热回收系统通常由余热换热器、余热管道和废气处理设备等组成,通过这些设备可以将废热传递给余热锅炉,实现能源的再利用。

其次,余热锅炉的工作原理还包括蒸汽产生过程。

在余热锅炉中,余热被利用来加热水或其他工质,使其产生蒸汽。

蒸汽是余热锅炉的主要产物,可以用于工业生产中的各种设备和工艺。

蒸汽的产生过程主要包括余热传递、水的加热和蒸汽的分离三个步骤。

通过这些步骤,余热可以充分地利用起来,同时产生的蒸汽也可以满足工业生产的需求。

最后,余热锅炉的工作原理还涉及热水产生过程。

除了产生蒸汽外,余热锅炉还可以利用废热来产生热水。

热水是工业生产中常用的热能载体,可以用于供暖、生活热水和工艺用水等方面。

余热锅炉通过余热回收和热水产生设备,可以将废热转化为热水,满足工业生产中对热能的需求。

综上所述,余热锅炉的工作原理是基于余热回收、蒸汽产生和热水产生三个方面。

通过有效地利用工业生产中产生的废热资源,余热锅炉可以降低能源消耗,减少环境污染,具有重要的经济和环保意义。

在未来的工业生产中,余热锅炉将发挥越来越重要的作用,成为推动工业可持续发展的重要设备之一。

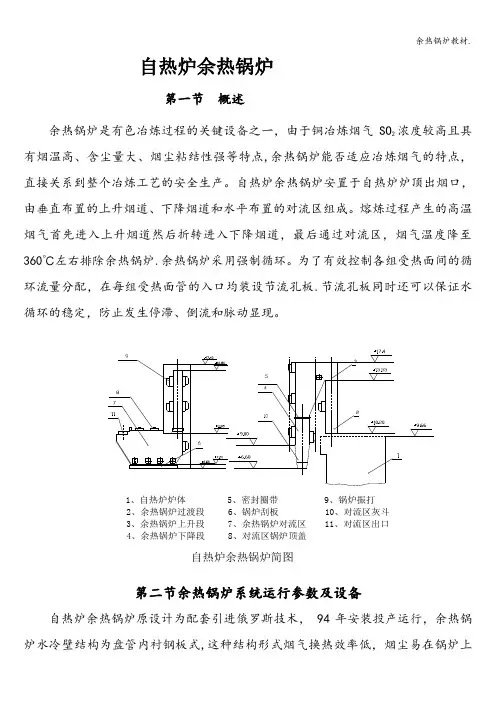

自热炉余热锅炉第一节概述余热锅炉是有色冶炼过程的关键设备之一,由于铜冶炼烟气SO2浓度较高且具有烟温高、含尘量大、烟尘粘结性强等特点,余热锅炉能否适应冶炼烟气的特点,直接关系到整个冶炼工艺的安全生产。

自热炉余热锅炉安置于自热炉炉顶出烟口,由垂直布置的上升烟道、下降烟道和水平布置的对流区组成。

熔炼过程产生的高温烟气首先进入上升烟道然后折转进入下降烟道,最后通过对流区,烟气温度降至360℃左右排除余热锅炉.余热锅炉采用强制循环。

为了有效控制各组受热面间的循环流量分配,在每组受热面管的入口均装设节流孔板.节流孔板同时还可以保证水循环的稳定,防止发生停滞、倒流和脉动显现。

1、自热炉炉体 5、密封圈带 9、锅炉振打2、余热锅炉过渡段 6、锅炉刮板 10、对流区灰斗3、余热锅炉上升段 7、余热锅炉对流区 11、对流区出口4、余热锅炉下降段 8、对流区锅炉顶盖自热炉余热锅炉简图第二节余热锅炉系统运行参数及设备自热炉余热锅炉原设计为配套引进俄罗斯技术, 94年安装投产运行,余热锅炉水冷壁结构为盘管内衬钢板式,这种结构形式烟气换热效率低,烟尘易在锅炉上升段、下降段乃至对流区烧结,不仅人工清理劳动强度大,而且作业率低,清理时不利于安全保障.2003年08月经北京有色设计院设计,江苏省张家港海陆锅炉总厂生产,将锅炉盘管内衬钢板式水冷壁改造为膜式壁结构,换热面分:过渡段、上升段、下降段、对流区、对流管束。

这种膜式壁结构换热率高,烟尘在过渡段以上不会烧结,清理方便,劳动强度降低,作业率提高.余热锅炉主要技术性能一、烟气条件(1)、进口烟气量 8000m3/h(2)、进口烟气温度 1280℃(3)、出口烟气温度 420+20℃(4)、烟气含尘量 120g/m3(5)、进口负压 -5~—30Pa二、余热锅炉设计参数(1)、额定蒸发量 6t/h(2)、饱和蒸汽温度 250℃(3)、工作运行压力 2。

5~3。

9MPa(4)、汽包压力(最大) 4。

余热锅炉基本原理余热锅炉是一种能够利用工业设备的余热来产生蒸汽或热水的设备。

它是通过将废热传递给锅炉系统来提供额外的能源。

余热锅炉可以有效地节约能源和减少二氧化碳的排放。

下面将详细介绍余热锅炉的基本原理。

1.烟气余热利用烟气余热是指工业设备产生的燃烧废气中的热能。

在传统的锅炉系统中,烟气会直接排放到大气中,造成了能源的浪费。

而余热锅炉通过将废气传递给烟气余热回收器,将烟气中的热能转化为蒸汽或热水。

2.回收和利用余热余热回收器是余热锅炉中的核心组成部分。

它通过将烟气与锅炉进水进行热量交换来回收废气中的热能。

回收到的余热将被传递给蒸汽发生器或热交换器,用于产生蒸汽或加热水。

3.烟气净化在烟气进入余热回收器之前,需要对烟气进行净化处理,以避免对余热回收设备造成腐蚀和堵塞的影响。

常见的烟气净化技术包括除尘和脱硫等方法。

4.蒸汽发生器或热交换器余热锅炉中的蒸汽发生器或热交换器是将废气中的热能转化为实际能源的关键部分。

通过将余热传递给水源,蒸汽发生器或热交换器将水加热至一定温度,并产生高温蒸汽或热水。

5.控制系统余热锅炉需要配备一个高效的控制系统,以确保正常的运行和安全性能。

控制系统包括温度传感器、压力传感器、流量计等设备,可以监测和控制余热回收过程中的各个参数,保证设备的稳定运行。

6.应用领域余热锅炉可以广泛应用于各个工业领域,如钢铁、化工、纺织、造纸等。

在这些行业中,大量的废气产生于生产过程中,如果能够利用这些废气产生蒸汽或热水,不仅可以减少能源消耗,还可以降低生产成本。

7.优点和挑战余热锅炉的最大优点是能够充分利用工业设备的废热,实现能源节约和环保减排。

然而,余热锅炉面临一些挑战,例如废气中含有有害物质,需要进行净化处理;废气中的热能分布不均匀,需要进行热量调节;同时,还需要解决废热回收后的蒸汽或热水的使用问题。

总结起来,余热锅炉是一种通过利用工业设备的废热来产生蒸汽或热水的设备。

它可以有效地节约能源和减少二氧化碳的排放。

余热锅炉系统§1概论一、简述在燃气轮机内做功后排出的燃气,仍具有比较高的温度,一般在540℃左右,利用这部分气体的热能,可以提高整个装置的热效率。

通常是利用此热量加热水,使水变成蒸汽。

蒸汽可以用来推动蒸汽轮机一发电机,也可用于生产过程的加热或供生活取暖用。

对于稠油的油田可以用蒸汽直接注入油井中,以提高采油量。

根据不同的蒸汽用途,要求有相应的蒸汽压力和蒸汽温度,也就需要不同参数的产汽设备。

利用燃气轮机排气的热量来产汽的设备,称为“热回收蒸汽发生器”,表明回收了排气的热量,用英文字母HRSG来表示。

我国习惯上称为“余热锅炉,本文也采用“余热锅炉”的名称,并把燃气轮机的排气简称为“烟气”。

“余热锅炉”通常是没有燃烧器的,如果需要高压高温的蒸汽,可以在“余热锅炉”内装一个附加燃烧器。

通过燃料的燃烧使整个烟气温度升高,能够产生高参数的蒸汽。

例如某余热锅炉不装燃烧器时,入口烟气温度为500℃,装设附加燃烧器后,可使入口烟气温度达到756℃。

蒸汽的压力可以从4MPa升到10MPa,蒸汽的温度可以从450℃升到510℃,蒸汽可以供高温高压汽轮机用,从而增加了电功率输出。

目前我国油田进口的余热锅炉的蒸汽参数有:4MPa配450℃及1.4MPa配195℃(饱和蒸汽)。

前者供给中压汽轮机来发电,后者可以供生产或供生活取暖用。

注:关于多种余热锅炉,余热锅炉利用燃气轮机排气的方式,补燃问题。

二、余热锅炉的组成(一)蒸汽的生产过程图19-1是一台余热锅炉的结构示意图,从图中可以看出产汽的过程。

图19-1强制循环余热锅炉(注意蒸发器为顺流布置,即管束流向自下而上,以免上下弯头处积汽。

)从燃气轮机出口的烟气,经烟道到余热锅炉入口,烟气自下而上流动,流经过热器、两组蒸发器和省煤器,最后排入烟囱。

排烟温度约为150-180℃,烟气温度从540℃降到排烟温度,所放出的热量用来使水变成蒸汽。

进入余热锅炉的给水,其温度约为105℃左右,先进入上部的省煤器,水在省煤器内吸收热量使水温上升,水温升到略低于汽包压力下的饱和温度,就离开省煤器进入汽包。

涨知识余热锅炉原理、锅炉结构与流程锅炉的基本原理下面是锅炉的原理模型图,模型包括上升管、汽包、下降管主要部件。

上升管是由密集的管道排成的管簇,由上联箱、下联箱连成一体;上联箱通过汽水引入管连通汽包,汽包再通过下降管连到下联箱;上升管管簇、汽包、下降管构成了一个环路。

上升管管簇在炉膛内,汽包与下降管在炉体外面。

锅炉基本原理图把水注入汽包,水便灌满上升管管簇与下降管,把水位控制在靠近汽包中部的位置。

当高温燃气通过管簇外部时,管簇内的水被加热成汽水混合物。

由于下降管中的水未受到加热,管簇内的汽水混合物密度比下降管中的水小,在下联箱形成压力差,推动上升管内的汽水混合物进入汽包,下降管中的水进入上升管,形成自然循环。

汽包原理图上图是汽包(也称锅筒)结构示意图, 汽包是水受热、蒸发、过热的重要枢纽,保证锅炉正常的水循环。

上升管内的汽水混合物进入汽包后,通过汽水分离器分离成饱和蒸汽与水,饱和蒸汽通过汽包上方蒸汽出口输出;分离出的水与给水管注入的水再进入下降管。

用来产生饱和蒸汽的上升管管簇称为蒸发器,电厂锅炉还有省煤器与过热器,它们都由管簇组成。

进汽包的水先在省煤器加热,再通过汽包、下降管进入蒸发器,可以提高蒸发器的效率与锅炉的效率。

蒸发器生成的饱和蒸汽经汽包输出,再进入过热器加热成过热蒸汽,用过热蒸汽推动蒸汽轮机运转能保证系统的高效与安全。

锅炉组成原理图余热锅炉的结构与流程从燃气轮机排出的气体温度高达摄氏600度,仍然具备很高的能量,把这些高温气体送到锅炉,把水加热成蒸汽去推动蒸汽轮机,带动发电机发电,可使发电容量与联合循环机组的热效率相对增高50%左右。

这个靠燃气轮机排出气体的余热来产生蒸汽的锅炉称为余热锅炉。

从外观上看锅炉主要有进口烟道、炉体、汽包、烟囱组成。

炉体内有密集的管道,给水泵将要加热的水压进这些管道,燃气轮机排出的高温气体将管道内的水加热成高压蒸汽,下面就是余热锅炉的外观图(进口烟道为剖面)。

余热锅炉余热锅炉结构余热锅炉本体采用模块化结构,以方便运输、安装。

余热锅炉的工作原理余热锅炉是一种利用工业生产中产生的废热来生产蒸汽或热水的设备。

它的工作原理主要是通过利用废热来加热水或其他介质,从而产生蒸汽或热水,实现能源的再利用。

余热锅炉在工业生产中起着非常重要的作用,不仅可以节约能源,还可以降低生产成本,对环境保护也有着积极的作用。

余热锅炉的工作原理主要包括余热回收、热交换和能源再利用三个基本过程。

首先,余热锅炉通过余热回收系统收集工业生产中产生的废热,废热可以来自于燃烧、冷却或其他工艺过程。

然后,废热经过热交换器加热水或其他介质,使其升温并产生蒸汽或热水。

最后,这些蒸汽或热水被输送到需要能源的设备或工艺中,实现能源的再利用。

在余热锅炉的工作过程中,热交换器起着至关重要的作用。

热交换器是将废热传递给水或其他介质的装置,它能够高效地将废热转化为热能,从而产生蒸汽或热水。

热交换器的设计和材料选择对于余热锅炉的工作效率和安全性有着重要的影响。

合理的热交换器设计可以提高余热锅炉的能源利用率,降低能源消耗,减少对环境的影响。

除了热交换器,余热锅炉的工作原理还涉及到废热的回收和再利用。

废热的回收需要进行系统的设计和规划,以确保废热能够被有效地收集和利用。

而能源的再利用则需要将产生的蒸汽或热水输送到需要能源的设备或工艺中,实现能源的再利用。

这些过程需要设备和管道的配合,以确保能源的传递和利用的高效性和安全性。

总的来说,余热锅炉的工作原理是通过余热回收、热交换和能源再利用三个基本过程来实现能源的再利用。

在工业生产中,余热锅炉可以有效地利用废热资源,提高能源利用率,降低生产成本,对环境保护也有着积极的作用。

因此,余热锅炉在工业生产中具有非常重要的意义,其工作原理的理解和应用对于工业生产的可持续发展具有重要的意义。

燃机余热锅炉基本原理介绍

燃机余热锅炉,英文简写为HRSG(Heat Recovery Steam Generator),是燃气-蒸汽联合循环的重要组成部分。

其主要工作原理是通过布置大量的换热管(通常采用螺旋鳍片管)来吸收燃机排气的余热,产生蒸汽供汽机发电或作为供热及其它工艺用汽。

燃机余热锅炉发展至今,形成了各种结构形式和布置方法,简单介绍如下。

燃机余热锅炉按照其循环方式主要分为两种形式:即受热面水平布置的强制循环余热锅炉和受热面垂直布置的自然循环余热锅炉,两者的主要区别是强制循环锅炉需配置循环泵依靠循环泵的压头实现蒸发器内的水循环,而自然循环则主要靠下降管和受热的蒸发管束中工质的密度差来实现循环。

强制循环就国外而言主要在欧洲使用较多,国内主要用于燃机燃用重油等含灰较多燃料、受热面需吹灰和清洗的情况,如我厂提供深圳南山电厂、月亮湾等电厂的9E 级燃机余热锅炉及浙江金华、广州明珠等6B 级燃机余热锅炉。

自然循环就国外而言主要用于美国,国内主要用于燃机燃用天然气、轻油等清洁燃料的燃机余热锅炉,如我厂提供的深圳金岗、天津滨海等的6B,江苏无锡、海南南山的FT-8 及海南洋浦V94.2 燃机余热锅炉。

强制循环和自然循环余热锅炉的结构形式见附图 1 和附图2。

附图 1 强制循环余热锅炉

jwod9

jwod9

附图 2 自然循环余热锅炉

燃机余热锅炉按照是否补燃分为补燃型余热锅炉和非补燃型余热锅炉,除非是用于热电联产或其它特殊工艺要求,一般应选用非补燃型余热锅炉,因为补燃会降低余热锅炉的效率。

一般补燃采用烟道式燃烧器,布置在进口烟道中,仅利用燃机排气中的氧气而不掺入补燃空气,补燃后烟气温度控制在 750℃以下。

烟道式补燃燃烧器的布置位置见附图 3,其结构见附图 4。

附图 3 补燃位置

附图 4 烟道式补燃燃烧器结构

燃机余热锅炉按产生的蒸汽的压力等级数分为单压、双压、三压等,一般每个压力等级由相应的过热器、蒸发器和省煤器组成(中、低压系统有时不布置过热器或省煤器);燃机余热锅炉还可以按是否自身除氧分为带整体式除氧器和不带整体式除氧器余热锅炉,按是否再热分为再热和非再热余热锅炉。

一般一台燃机余热锅炉根据需要由以上各个受热面组成,图5 至图

12 是各种不同的受热面组成的燃机余热锅炉的流程图及温度-传热关系图。

jwod9

jwod9 图 5 单压锅炉流程图 图 6 单压锅炉温度-换热关系图

jwod9

图 7 带自身除氧双压锅炉温度-换热关系图

图 8 低压饱和蒸汽双压锅炉温度-换热关系图

jwod9

图 8 自身除氧三压锅炉温度-换热关系图

图 9 自身除氧三压锅炉流程图

jwod9

图 10 三压锅炉流程图

图 11 三压再热锅炉温度-换热关系图

图12 三压再热锅炉流程图

以上是燃机余热锅炉的各种形式,下面简单介绍一些常用概念。

管束的意思是指位于烟道同一部位的一组管子。

模块的意思是指一组管束并外包有护板。

管屏是指某一组具体的管子, 例如”高压过热器”, 注意一组管束中可能有一个以上的管屏。

右和左是指从燃气轮/发电机(CTG)向烟囱方向看的右左,换句话说就是沿燃机排气烟气(TEG)流向。

前后是指HRSG 的烟气侧,前指烟气进入管束的位置,相反,烟气从管束的后面出来。

上游和下游是用来形容管侧流向,指的是蒸汽/水的流向。

列指的是与烟气流向垂直的管子,并按烟气流向编号,或者沿机组的长度方向。

某一管束的第 1 列指的是管束最前面的一列,或者是最热的一列。

横排指得是每列的管子数。

回路指的是介质在省煤器或过热器内的流通通道。

某一管屏的回路数等于流量均分的平行流通通道。

全回路是某一管屏的回路数与横排数相等,指此管屏的每一列内的所有介

质都向同一方向流动。

半回路是某一管屏的回路数是横排数的一半,指此管屏的每一列内

jwod9

的介质一半上流而另一半下流。

双回路是某一管屏的回路数是它横排数的两倍。

双回路要有两列平行的管子以使得一半的介质通过第一列管子,另一半的介质通过第二列管子。

管子的弯头和集箱用于选择管子与管子间的介质流向。

集箱是收集一组管子的工作介质,并标明上或下集箱。

在蒸发器,介质水通过下降管流向下集箱或汽包。

产生的多余的水或蒸汽则流向上汽包。

汽水混合二相介质则必须通过上升管流向汽包。

汽包内置的一次分离器则可以分离汽水混合物,将分离后的水作再循环而把蒸汽送出汽包。

省煤器是用于将给水温度提高到比汽包内相应饱和温度低几度。

此部件一般为鳍片管,

平均鳍片密度为6 i 清洁燃料),燃烧非清洁气体机组时鳍片密度一般较小为了使管子可

以清理。

如果设计标准是可能发生冷端腐蚀,那么此部件要设计成再循环或旁路,以保证管壁温度高于然用气体的酸露点。

蒸发器产生所要求的蒸汽的管屏。

典型小集箱蒸发器由汽包(汽包的一次腹板式分离器分离水和蒸汽、二次Chevron 式分离器)、下降管(将锅炉水通到蒸发器底部再到入口集箱)、蒸发器管子(产生二相混合介质)、出口集箱(用作为集汽管)和上升管(将二相混合介质导入集箱)组成。

典型的汽包式蒸发器由汽包(汽包的一次腹板式分离器分离水和蒸汽、二次Chevron 式分离器)、下降管(将锅炉水导入蒸发器的泥浆汽包)、蒸发器管子(产生二相混合介质)、一个收集汽包(收集蒸发器管屏内产生的二相混合介质然后通过上升管通入汽包。

在高温燃烧设计中有时采用分开式的蒸发器部件,可以用前一个部件在烟气进入烟道燃烧器前进行冷却或者是给SCR/CO 提供足够的运行温度范围。

此部件一般为鳍片管,平均鳍片密度为6dpi(清洁燃料),燃烧非清洁气体机组时鳍片密度一般较小为了使管子可以清理。

过热器是将饱和蒸汽温度提高到最终使用预定的限定温度(即蒸汽轮机和系统)。

此管屏可以是一列一列采用不同的鳍片密度,可以在保持允许的管壁温度条件下使热交换最大化,特别是在HRSG 的入口处。

再热器将蒸汽轮机排除的高压蒸汽温度重新加热至预定的温度值。

经过再热的蒸汽一般再进入蒸汽轮机的中压缸。

这是提高整个联合循环效率的一种方法。

窄点(pinch)、欠温(sub-cool)、接近点(approach)的含义见下图。

jwod9

图13 窄点、欠温及接近点jwod9。