渗碳齿轮的接触疲劳与渗碳层深度

- 格式:pdf

- 大小:288.87 KB

- 文档页数:3

重载齿轮渗碳质量检验标准重载齿轮渗碳质量检验标准主要关注渗碳工序后的齿轮质量,以确保其满足重载应用的要求。

以下是对该标准的详细介绍:1.渗碳层深度和有效硬化层深度:这两个指标是衡量渗碳质量的重要技术参数。

渗碳层深度指的是从齿轮表面到渗碳层与未渗碳部分交界处的距离,而有效硬化层深度则是指从齿轮表面到硬化层与心部交界处的距离。

这两个指标都需要通过金相检测等方法进行准确测量,以确保齿轮的耐磨性和承载能力。

2.表面碳含量和组织:渗碳过程中需要控制齿轮表面的碳含量,以获得理想的组织结构和性能。

表面碳含量过高或过低都会导致齿轮性能下降,因此需要通过化学分析等方法进行准确控制。

同时,组织中的碳化物形态、分布以及残留奥氏体的含量等也需要符合标准要求,以确保齿轮的强度和韧性。

3.表层硬度梯度:渗碳后齿轮的表层硬度梯度应平缓且连续,避免出现硬度突变的情况。

这可以通过硬度测试等方法进行检测,以确保齿轮在使用过程中能够承受较大的载荷和冲击。

4.变形量:渗碳过程中由于热胀冷缩等因素,齿轮可能会产生一定的变形。

因此,需要对变形量进行控制,以确保齿轮的精度和装配性能。

变形量可以通过测量齿轮的尺寸和形状等参数进行评估。

5.内部缺陷:渗碳过程中可能会产生一些内部缺陷,如裂纹、气孔等。

这些缺陷会严重影响齿轮的性能和使用寿命,因此需要通过无损检测等方法进行排查和剔除。

总之,重载齿轮渗碳质量检验标准涵盖了多个方面的指标和要求,旨在确保渗碳后的齿轮具有优异的耐磨性、承载能力、强度和韧性等性能,以满足重载应用的需求。

在实际应用中,需要根据具体的产品要求和工艺条件制定相应的检验标准,并严格执行以确保产品质量。

齿轮渗碳厚度范围

齿轮渗碳是一种常用的表面处理工艺,通过在齿轮表面渗入碳元素,可以显著提高齿轮的硬度和耐磨性能。

然而,齿轮渗碳的厚度范围对于不同的应用场景是有一定要求的。

齿轮渗碳的厚度范围通常在几十微米到几百微米之间。

具体的厚度要求取决于齿轮的使用环境和功能要求。

一般来说,渗碳层的厚度越大,齿轮的硬度和耐磨性能就越好。

但是过厚的渗碳层可能会导致齿轮的变形和脆性增加,从而降低齿轮的强度和韧性。

对于一般的机械传动齿轮,渗碳层的厚度一般在50微米到150微米之间。

这样的厚度范围可以有效提高齿轮的硬度,使其能够承受较大的载荷和磨损。

同时,适当的渗碳厚度还可以提高齿轮的韧性,增加其使用寿命。

对于高载荷和高速度的齿轮传动系统,渗碳层的厚度可能需要更大。

一般来说,这样的齿轮需要具有更高的硬度和耐磨性能,以保证其在高应力和高摩擦条件下的可靠工作。

因此,这类齿轮的渗碳厚度一般在150微米到300微米之间。

对于一些特殊要求的齿轮,渗碳层的厚度可能会有所不同。

比如,在一些需要更高硬度和耐磨性的齿轮上,渗碳层的厚度可以达到300微米以上。

而在一些对齿轮噪声和振动要求较高的场合,渗碳层的厚度一般会相对较小,通常在50微米到100微米之间。

齿轮渗碳的厚度范围是根据齿轮的使用环境和功能要求来确定的。

在实际应用中,需要根据具体情况选择合适的渗碳厚度,以保证齿轮的性能和可靠性。

同时,在进行齿轮渗碳处理时,还需要注意控制渗碳的工艺参数,以确保渗碳层的均匀性和一致性,从而提高齿轮的质量和使用寿命。

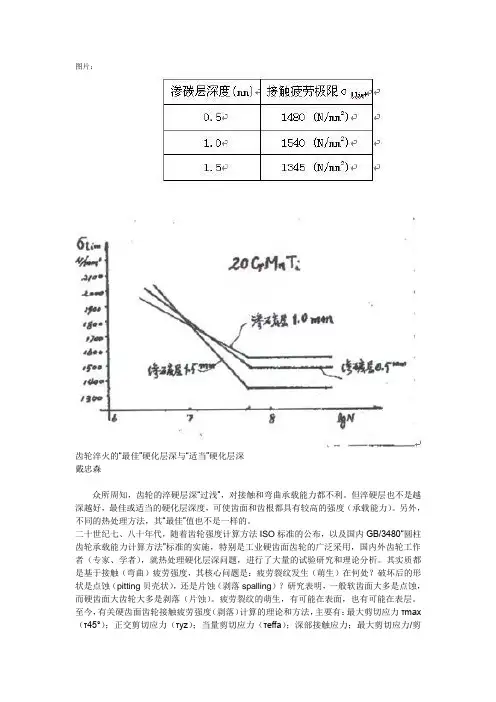

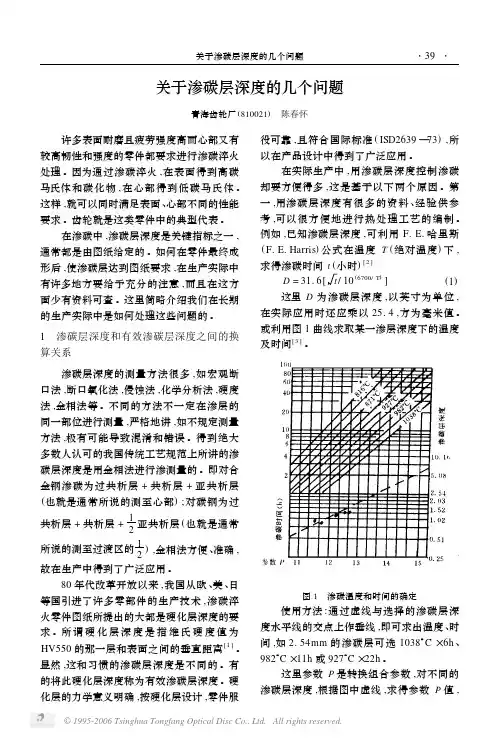

图片:齿轮淬火的“最佳”硬化层深与“适当”硬化层深戴忠森众所周知,齿轮的淬硬层深“过浅”,对接触和弯曲承载能力都不利。

但淬硬层也不是越深越好,最佳或适当的硬化层深度,可使齿面和齿根都具有较高的强度(承载能力)。

另外,不同的热处理方法,其“最佳”值也不是一样的。

二十世纪七、八十年代,随着齿轮强度计算方法ISO标准的公布,以及国内GB/3480“圆柱齿轮承载能力计算方法”标准的实施,特别是工业硬齿面齿轮的广泛采用,国内外齿轮工作者(专家、学者),就热处理硬化层深问题,进行了大量的试验研究和理论分析。

其实质都是基于接触(弯曲)疲劳强度,其核心问题是:疲劳裂纹发生(萌生)在何处?破坏后的形状是点蚀(pitting贝壳状),还是片蚀(剥落spalling)?研究表明,一般软齿面大多是点蚀,而硬齿面大齿轮大多是剥落(片蚀)。

疲劳裂纹的萌生,有可能在表面,也有可能在表层。

至今,有关硬齿面齿轮接触疲劳强度(剥落)计算的理论和方法,主要有:最大剪切应力τmax (τ45°);正交剪切应力(τyz);当量剪切应力(τeffa);深部接触应力;最大剪切应力/剪切强度的峰值;正交剪切应力/强度(硬度)(τyz/HV)max;当量剪切应力/强度的峰值等,通过理论计算可以确定接触疲劳强度(安全系数);或者确定最佳淬硬层深度。

这些理论和方法一直都有争议,因此至今也没有一个权威的理论和方法被大家所能完全接受。

所谓“最佳硬化层深”,其说法也是较含糊的,而且众说不一,以渗碳淬火齿轮为例,德国DIN3990,硬化(渗碳)层深度,给出一个经验公式:(推荐)Eht= 0.15mn(mn——法面模数)(1)。

该经验公式,有一个突出的问题,就是未考虑实际载荷的情况。

所以,对于轻载齿轮,允许比经验公式稍浅的硬化层深度。

Thomas Tobie近年来提出在用ISO/DIN 进行标准化承载能力计算时,考虑硬化层深度对承载能力的影响,引入了影响系数ZEht(接触承载能力影响系数);УEht(弯曲承载能力影响系数)。

小模数齿轮渗碳层深度设计在机械传动中,齿轮是常用的一种传动装置,其功能是通过齿轮间的啮合来传递力和转动。

为了提高齿轮的使用寿命和耐磨性,在表面处理过程中通常会采用渗碳技术,将碳元素渗入齿轮表面形成一层硬度较高的渗碳层。

而设计渗碳层的深度对齿轮的使用性能起着重要的影响,下面将详细介绍小模数齿轮渗碳层深度的设计方法。

小模数齿轮的设计要考虑到渗碳层的深度、硬度和耐磨性等问题。

渗碳层的深度一般需要根据齿轮传动的工作条件来确定,主要取决于两个因素:载荷和速度。

载荷是指齿轮所受到的力大小,速度是指齿轮转动的速度。

这两个因素共同决定了齿轮的工作强度,从而影响了齿轮的渗碳层深度。

在考虑载荷和速度的基础上,还需要考虑材料的选择。

渗碳层一般采用碳钢材料,碳钢具有良好的韧性和耐磨性,适合作为渗碳层的材料。

根据渗碳层的深度设计,通常可以采用以下两种方法:方法一:传统相图法传统相图法是一种经验性设计方法,根据已有的实验数据和经验公式来确定渗碳层的深度。

该方法主要基于工程师的经验和试验结果,通过试验的手段来确定齿轮渗碳层的深度。

这种方法比较简单易行,但相对不够准确,需要进行大量的试验来验证和优化。

方法二:数值模拟法数值模拟法是一种基于计算机仿真的设计方法,通过建立数学模型和计算模拟来确定渗碳层的深度。

该方法主要基于数学和物理原理,通过计算机编程来模拟和计算齿轮渗碳层的深度。

这种方法比较准确和可靠,可以有效地减少试验的数量和时间成本。

在小模数齿轮渗碳层深度的设计过程中,可以根据具体情况选择合适的设计方法。

传统相图法适用于比较简单和常见的齿轮设计,而数值模拟法适用于复杂和特殊的齿轮设计。

根据渗碳层深度的设计结果,可以进行试验验证和优化,以确保齿轮设计的准确性和可靠性。

综上所述,小模数齿轮渗碳层深度的设计需要考虑载荷、速度和材料等因素,可以采用传统相图法和数值模拟法来确定。

在设计过程中应注意选择合适的设计方法,并进行试验验证和优化,以确保设计结果的准确性和可靠性。

磨齿酸洗是一种常用的齿轮加工工艺,其质量标准包括以下几个方面:

1. 磨齿精度:齿轮的磨齿精度是影响其使用性能的重要指标之一。

根据不同的用途,齿轮的磨齿精度要求也不同。

一般来说,磨齿精度越高,齿轮的使用性能越好,但同时也会增加加工成本。

2. 磨齿表面质量:磨齿表面质量包括磨齿表面粗糙度、磨齿表面划痕、磨齿表面裂纹等。

磨齿表面粗糙度是指磨齿表面的光滑程度,一般要求磨齿表面粗糙度不超过 Ra0.8。

磨齿表面划痕和裂纹会影响齿轮的使用寿命和安全性,因此要求磨齿表面不能有明显的划痕和裂纹。

3. 磨齿渗碳层深度:渗碳层深度是指齿轮表面渗碳层的厚度,一般要求渗碳层深度不小于 0.8mm。

渗碳层深度过浅会影响齿轮的耐磨性和使用寿命,过深则会增加加工成本和齿轮重量。

4. 磨齿酸洗质量:磨齿酸洗是指在磨齿后对齿轮表面进行酸洗处理,以去除磨齿过程中产生的铁屑和氧化物。

磨齿酸洗质量要求齿轮表面无明显的酸洗痕迹和氧化物,同时要求齿轮表面的颜色均匀一致。

5. 磨齿酸洗后的处理:磨齿酸洗后,需要对齿轮进行清洗、干燥、防锈等处理,以保证齿轮的质量和使用寿命。

清洗通常采用超声波清洗或喷淋清洗,干燥通常采用烘干或自然晾干,防锈通常采用喷涂防锈油或浸泡防锈液。

以上是磨齿酸洗质量标准的几个方面,不同的齿轮用途和加工要求可能会有不同的质量标准。

在实际生产中,需要根据具体的齿轮用途和加工要求,制定相应的质量标准和检验方法,确保齿轮的质量和使用性能。

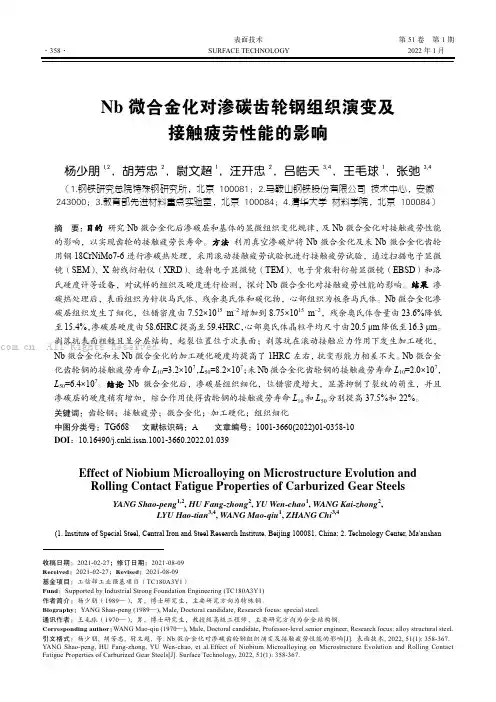

表面技术第51卷 第1期 ·358· SURFACE TECHNOLOGY 2022年1月收稿日期:2021-02-27;修订日期:2021-08-09 Received :2021-02-27;Revised :2021-08-09 基金项目:工信部工业强基项目(TC180A3Y1)Fund :Supported by Industrial Strong Foundation Engineering (TC180A3Y1) 作者简介:杨少朋(1989—),男,博士研究生,主要研究方向为特殊钢。

Biography :YANG Shao-peng (1989—), Male, Doctoral candidate, Research focus: special steel. 通讯作者:王毛球(1970—),男,博士研究生,教授级高级工程师,主要研究方向为合金结构钢。

Corresponding author :WANG Mao-qiu (1970—), Male, Doctoral candidate, Professor-level senior engineer, Research focus: alloy structural steel. 引文格式:杨少朋, 胡芳忠, 尉文超, 等. Nb 微合金化对渗碳齿轮钢组织演变及接触疲劳性能的影响[J]. 表面技术, 2022, 51(1): 358-367. YANG Shao-peng, HU Fang-zhong, YU Wen-chao, et al.Effect of Niobium Microalloying on Microstructure Evolution and Rolling Contact Nb 微合金化对渗碳齿轮钢组织演变及接触疲劳性能的影响杨少朋1,2,胡芳忠2,尉文超1,汪开忠2,吕皓天3,4,王毛球1,张弛3,4(1.钢铁研究总院特殊钢研究所,北京 100081;2.马鞍山钢铁股份有限公司 技术中心,安徽 243000;3.教育部先进材料重点实验室,北京 100084;4.清华大学 材料学院,北京 100084) 摘 要:目的 研究Nb 微合金化后渗碳层和基体的显微组织变化规律,及Nb 微合金化对接触疲劳性能的影响,以实现齿轮的接触疲劳长寿命。

齿轮轴的渗碳工艺

齿轮轴的渗碳工艺是为了提高其表面硬度和耐磨性。

该工艺一般包括以下几个步骤:

1. 预处理:对齿轮轴进行清洗,去除表面的油污、锈迹等杂质,保证表面清洁。

2. 渗碳:将齿轮轴放入渗碳介质中,在一定的温度下,使碳原子渗入齿轮轴的表面层,增加表面层的含碳量。

渗碳层的深度一般为1.1-1.7mm。

3. 淬火:渗碳后,将齿轮轴放入淬火介质中,快速冷却,使渗碳层得到高硬度。

4. 回火:淬火后,将齿轮轴放入回火介质中,以消除淬火过程中产生的内应力,提高韧性和抗冲击能力。

5. 抛光:对齿轮轴表面进行抛光处理,去除表面的粗糙度,提高表面质量。

在渗碳过程中,需要注意控制温度、时间、渗碳介质等因素,以保证渗碳层的厚度、硬度、含碳量等符合要求。

同时,淬火和回火过程中需要控制温度、时间等因素,以保证齿轮轴的整体性能和表面质量。

以上内容仅供参考,建议咨询专业人士获取更准确的信息。

渗碳齿轮最佳有效硬化层深度

渗碳齿轮最佳有效硬化层深度

渗碳齿轮是一种重要的机械加工件,其强度和耐磨性是影响它们应用性能的重要因素。

渗碳齿轮的表面硬度受渗碳深度的影响,而渗碳深度受碳温度和渗碳时间的影响。

渗碳时间主要由机械渗碳装置的工作程序、反复循环次数和设备的制造精度等因素决定。

本文旨在探讨渗碳齿轮最佳有效硬化层深度的因素,并针对渗碳齿轮的渗碳温度、渗碳时间和反复循环次数,给出一定的指导意见。

首先,渗碳温度是影响渗碳深度的主要因素,而渗碳温度越高,渗碳层越深。

这是因为碳温度越高,碳溶解度越强,从而渗碳深度增加。

因此,如果要使渗碳齿轮的表面有效硬化层深度达到最佳,就必须把碳温度提高到一定的水平。

其次,渗碳时间也是影响渗碳深度的因素之一,而渗碳时间越长,渗碳深度越深。

渗碳时间受机械渗碳装置工作程序的影响很大,因此,为了使渗碳齿轮表面有效硬化层深度达到最佳,它的渗碳时间需要调整到恰当的水平。

在此基础上,还要考虑渗碳反复循环次数的影响,即渗碳深度和反复循环次数之间存在相互影响的关系,如果反复循环次数越多,渗碳深度就越深。

因此,为了达到最佳的有效硬化层深度,应注意适当增加渗碳反复循环次数。

总之,渗碳齿轮最佳有效硬化层深度的影响因素有渗碳温度、渗碳时间和反复循环次数,应在此基础上进行合理调节,以达到最佳的

有效硬化层深度。

渗碳齿轮有效硬化层深度的确定和齿轮疲劳强度试验方法李光瑾;叶俭;祝兵寿;陈德华;哈胜男;祖庆川;王伟;薛耀先【摘要】不同用途的硬面齿轮,采用渗碳淬火的方法达到一定的有效硬化层深度.介绍多种使用了若干年的确定渗碳齿轮有效硬化层深度的经验方法.从近年重栽齿轮深层渗碳的实际应用中,深层渗碳深度呈现逐步降低的趋势,不仅对产品抗疲劳性能无碍,更有节能降耗、低碳制造的收获.为快速便捷测量齿轮的疲劳强度,引入一种弯冲试验法.【期刊名称】《柴油机设计与制造》【年(卷),期】2010(016)003【总页数】6页(P36-41)【关键词】齿轮;有效硬化层深度;弯冲试验【作者】李光瑾;叶俭;祝兵寿;陈德华;哈胜男;祖庆川;王伟;薛耀先【作者单位】上海市机械制造工艺研究所有限公司,上海,200070;上海市机械制造工艺研究所有限公司,上海,200070;常州减速机总厂有限公司,常州,213149;上海市机械制造工艺研究所有限公司,上海,200070;上海市机械制造工艺研究所有限公司,上海,200070;常州减速机总厂有限公司,常州,213149;常州减速机总厂有限公司,常州,213149;常州减速机总厂有限公司,常州,213149【正文语种】中文【中图分类】TK41 引言齿轮是一种应用广泛的机械传动零件,在机械装备中起着传递动力、改变转速和旋转方向的重要作用。

按齿轮的传动形式,一般将其分为三类:(1)圆柱齿轮用于平行两轴之间的传动;(2)锥齿轮用于相交两轴之间的传动;(3)蜗轮与蜗杆用于交叉两轴之间的传动。

与依靠摩擦力传递动力的带传动、通过链条与链轮齿啮合传递运动的链传动相比,齿轮传动具有结构简单、传动比相对固定、传动比精准、传递负荷大等优点。

统计分析表明,齿轮的失效,主要是轮齿表面的接触疲劳和齿根部的弯曲疲劳,所有关于材料以及组织性能的试验研究,基本都紧密围绕这一主题。

其中,对于已经选定的材料,选择并实施合适的热处理,对于确保齿轮在工况下的可靠性,热处理工艺过程的节能减排,有着显著的效益。

中华人民共和国专业标准QC/T 262—1999代替ZB T04 001—88汽车渗碳齿轮金相检验1 主题内容与适用范围1.1 本标准规定了汽车钢制渗碳齿轮金相组织,渗碳层有效层深度的含义及检测方法。

1.2 适用于渗碳淬硬层有效深度大于0.3mm的汽车齿轮。

1.3 用于齿轮在完成所有热处理工序后的质量检查。

2 引用标准GB××××钢件渗碳淬硬层有效深度的测定GB××××齿轮材料热处理后质量检查的一般规定3 术语3.1 表面硬度齿宽中部节圆附近表面的硬度。

3.2 心部硬度在齿宽中部横截面上,轮齿中心线与齿根圆相交处的硬度(见示意图)。

3.3 渗碳淬硬层有效深度从轮齿表面起,在9.81N(1kgf)载荷下测至550HV,也可在49.03N(5kgf)载荷下测至513HV处的垂直距离。

4 试样要求4.1 在制备试样时,不得有因受热而导致组织改变的现象。

4.2 测定渗碳淬硬层有效深度时,被测表面应与硬度机的载物台平行。

5 技术要求5.1 渗碳淬硬层有效深度,由产品图样规定,测试方法按GB××××《钢件渗碳淬硬层有效深度的测定》的规定。

至心部硬度降按GB××××《钢件渗碳淬硬层有效深度的测定》的规定。

5.2 面层含碳量按GB××××《钢件渗碳淬硬层有效深度的测定》的规定。

5.3 碳化物在放大400倍下检查,检查部位以齿顶角及工作面为准,按本标准中碳化物级别图评定。

常啮合齿轮1~5级合格,换档齿轮1~4级合格。

5.4 残余奥氏体及马氏体在放大400倍下检查,检查部位以节圆附近表面及齿根处为准。

按本标准中残余奥氏体马氏体级别图分别评定,1~5级合格。

5.5 表面硬度为HRC~63,心部硬度由产品图样规定。

5.6 表层缺陷组织按GB××××《齿轮材料处理后质量检查的一般规定》6 组织等级6.1 碳化物等级根据其形态、数量、大小、分布情况确定,说明见表1。

工厂标准

Q/DZ

渗碳淬火齿轮有效硬化层深度

共2页第1页

1、定义:渗碳齿轮齿面有效硬化层深度是指终加工齿面至心部硬度

为Hv550处的厚度a,国际上用Eht表示。

2、渗碳齿轮有效硬化层最小深度a min按下式计算。

可从表1中直

接查取。

a min= log(1.2m n)+ 0.018m n

表1

有效硬化层深度的

最大值a max按表2确定

共2页第2页

表2

3、本规定适用于轧钢机械、连铸机械、炼焦机械、冶炼机械、装卸

机械的传动齿轮。

4、特殊工况用渗碳齿轮的有效硬化层深度,可根据接触剪应力的大

小另行确定。

6.、本表对于Mn≤8的齿轮而言,其推荐的渗碳深度是合理的,但对于Mn>8的齿轮而言,其数据缺乏合理性。

7. 对于合理的渗碳层深度各国、各公司的标准不同,而且差距还比较大。

各国及各行业推荐的渗碳层深度见表3

表3 各国及各行业推荐的渗碳层深度

注:根据JB/T 8853-2001《圆柱齿轮减速机》渗碳层的深度根据模数选择,当Mn=1.5~6时,渗碳层深度ht=(0.2~0.3)Mn;

当Mn=7~18时,渗碳层的深度ht=(0.15~0.25)Mn(小模数取大值,大模数取小值)。

齿轮参数;齿数,模数,齿形角,分度圆直径,变位系数,齿顶高,齿全高,跨测齿数,公法线长度,精度等级8-FH,偶合齿轮图号20CrMnTi技术要求;1.渗碳层深度0.7-1.1,表面硬度HRC58-64,芯部硬度HRC35-48,花键孔不允许渗碳,其表面硬度不低于HRC35;2.花键各表面的形位误差有综合量规检测;3.花键和齿轮的同轴度有工艺控制;4.齿轮表面应光洁,不得有氧化皮,裂缝,结疤,发裂和金属分层;5.去除毛刺锐边。

渐开线花键参数1.齿数Z,2.模数m3.齿形角4.齿根形式p(平齿根)r(圆齿根)5.变位系数6.齿根圆弧半径7.量棒直径8.量棒间距9.作用齿厚min10.实际齿厚max11.作用齿厚max12.实际齿厚min13,精度等级和配合类别6e14.偶合图号45钢在表面淬火区域内淬硬HRC45-50,淬硬深1.0-1.540Cr1.调质硬度HRC25-30,花键高频淬火HRC50-55弹簧1.总圈数,有效圈数2.旋向3.弹簧压并经24小时后,其永久变形不得大于弹簧自由长度的%5(检验不少于整批的2%,总数不少于5个)4.表面防锈处理35CrMo调质处理25-30,花键高频淬火HRC45-50HT200箱体1.铸件应消除内应力,硬度HB170-2412.未注铸造圆角R3-5,铸造拔模斜度2-3度3.铸件表面应光洁,彻底清除毛刺,砂型和其他杂物4.非加工表面允许有直径不大于5,深度不大于2,总数不超过10个的孔眼,两间距不小于30,孔眼边缘至铸件边缘或加工边缘不小于105.同一加工表面上,允许有直径不大于3,深度不大于1.5,总数不超过5个的清洁孔眼存在,两间距不小于30,孔眼边缘至铸件边缘或加工边缘不小于5;6.内壁非加工表面涂耐油油漆20CrMnTi轴1.花键渗碳高频淬火HRC55-60,淬硬深度0.7-1.1,余部机械性能大于等于800牛每平方毫米。