第8章 电子束和离子束加工(教案)

- 格式:doc

- 大小:84.50 KB

- 文档页数:5

电子束与离子束加工原理及应用电子束与离子束加工原理及应用电子束加工1、电子束加工原理及特点(1)由于电子束能够极其微细地聚焦(束径可达微米级)且在微小面积上叮达到很大的功率密度,因此在轰击点处的瞬时温度可达数千度高温,足以使任何材料熔化或气化。

由此可知,电子束可用来加工任何材料的微孔或窄缝、半导体电路等,是一种精密微细加工方法(2)由于电子束的瞬时热能作用在极微小面积上,所以加工部位的热影响区很小;在加工过程中无机械力作用,故加工后不产生受力变形;此外电子束加工也不存在工具消耗问题。

所以它的加工梢度高、表面质量也好。

(3)能够通过磁场或电场对电子束的强度、位置、聚焦进行直接控制。

位置控制的准确度可达0.15m左右,强度和束斑的大小控制误差也易达到1%以下。

通过磁场或电场几乎可以无惯性、无功率地控制电子束.便于采用计算机控制.实现加工过程自动化。

(4)由于电子束加工是在真空中进行,因此污染少.加工点处能保持原来材料的纯度:适合于加工易级化的金属及合金材料,特别是要求纯度极高的半导体材料。

(5)电子束加工需要一套价格昂贵的专用设备,加工中心成本高,2、电子束加工的应用电子束加工可分为两类;一类称为‘.热型”.即利用电子束把材料的局部加热至熔化或气化点进行加工,如打孔、切割、焊接等;另一类称为“非热型”.即利用电子束的化学效应进行刻蚀的技术,如电子束的光刻等。

(1)电子束的热效应加工。

在电子束的热效应加工中,可通过调整功率密度来达到不同的加工目的,如淬火、熔炼、切割、打孔等。

(2)电子束化学效应加工。

用低功率密度的电子束照射工件表面虽不会引起表面的温升,但入射电子与高分子材料的碰撞,会导致它们的分子链的切断或重新聚合.从而使高分子材料的化学性质和分子量产生变化,这种现象叫电子束的化学效应.利用这种效应进行加工的方法叫电子束光刻。

由于电子束曝光系统柔性大,又能连续扫描写图,既是精密微细图形写图设备,也是目前大规模(IST)及超大规模(VLST)掩膜或基片光刻的主要设备.除此之外,电子束可作为光源进行图形复印等工作。

特种加工8电子束离子束加工技术121第八章电子束和离子束加工8.1 电子束加工概述电子束作为高能量密度热源,早已为人们所注意。

但直到 1949 年,联邦德国的斯太格瓦尔德才在0.5mm 厚的不锈钢薄板上,用电子束钻出直径为0.2mm的孔。

1952 年,研制出加速电压为 125kV、功率为2.5kW 的电子束装置,并钻出人造纤维喷丝板。

1957 年,法国原子能委员会的斯托尔研制成功世界第一台用于生产的电子束焊接机。

原来用氩弧焊接的原子反应堆燃料元件锆包装封口,废品率高达30,而采用电子束焊接后,所制产品全部合格。

这一成果显示出电子束加工的潜在前景,引起了世界各国重视。

1959 年,联邦德国研制出多种用途的电子束加工机,可以用来钻孔、铣切和焊接。

20 世纪60 年代初,电子束打孔、铣切、焊接、镀膜、熔炼、区熔等技术,已成功地应用到原子能、航天、航空、电子和精密机械等部门中,促进了尖端技术的发展。

20 世纪60 年代中期,电子束加工技术又在新的领域内得到应用。

这一新技术就是电子束曝光。

随着微电子学的发展、集成度的提高,要突破常规光刻工艺所能达到的最小线宽——2μm的极限,必须探索新的光刻工艺。

受到扫描电镜高分辨率的启发,人们利用扫描电镜在光致抗蚀剂上进行曝光,终于得到了高分辨率的线条。

当时,单线条宽度可以达到45nm。

1967 年,日本电子公司研制成JBX-2 型扫描电子束曝光机。

此后,法国、美国等也研制出了扫描电子束曝光机。

70 年代,人们开始致力于扫描电子束曝光机在电子器件生产线上的实用化研究,以提高微电子器件的生产效率和产品率。

目前扫描电子束曝光技术在微电子学工艺中制作掩膜或器件所能达到的最小线宽小于0.1μm。

我国对电子束加工技术的研究始于 1960 年。

最初是从电子束焊接和打孔着手。

60 年代初先后研制出电子束焊接机、电子束打孔机以及人造纤维喷丝板电子束打孔机。

60 年代中期,还研制出多种电子束熔炉、区域熔炼炉、镀膜机等设备。

第六章电子束和离子束加工电子束加工(Electron Beam Machining简称EBM)和离子束加工(Ion Beam Machining简称IBM)是近年来得到较大发展的新兴特种加工。

它们在精密微细加工方面,尤其是在微电子学领域中得到较多的应用。

电子束加工主要用于打孔、焊接等热加工和电子束光刻化学加工。

离子束加工则主要用于离子刻蚀、离子镀膜和离子注入等加工。

近期发展起来的亚微米加工和毫微米(纳米)加工技术,主要是用电子束加工和离子束加工。

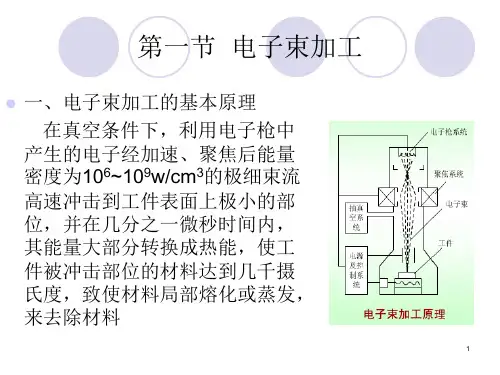

第一节电子束加工一、电子束加工的原理和特点(一)电子束加工的原理如图6-1所示,电子束加工是在真空条件下,利用聚焦后能量密度极高(106~109W/cm2)的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走。

控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的。

如只使材料局部加热就可进行电子束热处理;使材料局部熔化就可进行电子束焊接;提高电子束能量密度,使材料熔化和气化,就可进行打孔、切割等加工;利用较低能量密度的电子束轰击高分子材料时产生化学变化的原理,即可进行电子束光刻加工。

(二)电子束加工的特点1)由于电子束能够极其微细地聚焦,甚至能聚焦到0.1μm。

所以加工面积可以很小,是一种精密微细的加工方法。

2)电子束能量密度很高,使照射部分的温度超过材料的熔化和气化温度,去除材料主要靠瞬时蒸发,是一种非接触式加工。

工件不受机械力作用,不产生宏观应力和变形,加工材料范围很广,对脆性、韧性、导体、非导体及半导体材料都可加工。

3)电子束的能量密度高,因而加工生产率很高,例如,每秒钟可以在2。

5mm厚的钢板上钻50个直径为0.4mm的孔。

4)可以通过磁场或电场对电子束的强度、位置、聚焦等进行直接控制,所以整个加工过程便于实现自动化。