一种典型性化镍金漏镀现象分析

- 格式:pdf

- 大小:2.11 MB

- 文档页数:5

化金常见异常及改善常见问题的原因及处理方案1.漏镀产生原因及解决方案A、镍缸方面①.镍缸拖缸效果差,未能很好激发其活性:重新拖缸,拖缸时镍缸温度提升至82-85℃之间或负载加大或时间延长则可解决。

②.镍缸温度低于75℃或PH值低于4.0:检查温度和PH值,使其不脱离控制范围。

③.镍缸D剂含量过高:正确使用D剂,停产1天以上则额外补加1ml/L,平时按正常比例补加。

④.镍缸打气过强:适当调整其打气流量。

⑤.镍缸空载时间过长或负载不够:保证生产连续性,负载不足加挂拖缸板共镀。

⑥.镍缸加热管漏电:将漏电加热管换掉;B、活化方面①.活化Pd2+浓度低:添加钯水提高Pd2+浓度;②.活化温度太低(低於20℃):加强检测频率,留意温控效果。

③.活化CU2+高,已到后期:更换新活化。

④.活化处理时间过短:正确掌握活化处理时间。

C、板子方面①.线路图形设计不合理,存在电位差,生产时产生化学电池效应出现漏镀:前处理磨板时仅磨板不过微蚀,适当延长活化时间并提高镍缸的活性。

②.阻焊油塞孔未塞满填平,生产中水洗不足,造成药水污染铜面:加大水洗流量。

③.板面铜层显影不净或毒钯处理时遭硫化物污染:检查前工序,毒钯处理应当在蚀刻后退锡前进行,生产此种板需加强磨刷和水平微蚀。

④.板面铜层退锡不净:重新剥锡至铜面干净。

⑤.挠性板溢胶:检查压合工序,控制压合品质。

D、其他方面①.板子活化后在空气中裸露太久钯钝化:防止板子裸露空气中,天车故障及时将板移入对应水洗槽。

②.活化后酸洗或水洗太久,促使钯剥离或铜面遭氧化:活化后酸洗和水洗总时间保持在3分钟以内。

③.新配后浸酸温度太高使钯剥离:新配后浸需将温度下降到30℃以下才可生产。

2.渗镀产生原因及预防改善对策A、活化时间过长或活化水洗不足:致使镀镍时出现长胖现象,严重的则表现为跨镀。

预防及改善:①.活化时间控制在工艺范围内。

②.加大活化后水洗流量,并且活化后水洗每班更新一次。

若中途停纯水则需停止生产,待有纯水后再生产。

常见问题的原因及处理方案1.漏镀产生原因及解决方案A、镍缸方面①.镍缸拖缸效果差,未能很好激发其活性:重新拖缸,拖缸时镍缸温度提升至82-85℃之间或负载加大或时间延长则可解决。

②.镍缸温度低于75℃或PH值低于4.0:检查温度和PH值,使其不脱离控制范围。

③.镍缸D剂含量过高:正确使用D剂,停产1天以上则额外补加1ml/L,平时按正常比例补加。

④.镍缸打气过强:适当调整其打气流量。

⑤.镍缸空载时间过长或负载不够:保证生产连续性,负载不足加挂拖缸板共镀。

⑥.镍缸加热管漏电:将漏电加热管换掉;B、活化方面①.活化Pd2+浓度低:添加钯水提高Pd2+浓度;②.活化温度太低(低於20℃):加强检测频率,留意温控效果。

③.活化CU2+高,已到后期:更换新活化。

④.活化处理时间过短:正确掌握活化处理时间。

C、板子方面①.线路图形设计不合理,存在电位差,生产时产生化学电池效应出现漏镀:前处理磨板时仅磨板不过微蚀,适当延长活化时间并提高镍缸的活性。

②.阻焊油塞孔未塞满填平,生产中水洗不足,造成药水污染铜面:加大水洗流量。

③.板面铜层显影不净或毒钯处理时遭硫化物污染:检查前工序,毒钯处理应当在蚀刻后退锡前进行,生产此种板需加强磨刷和水平微蚀。

④.板面铜层退锡不净:重新剥锡至铜面干净。

⑤.挠性板溢胶:检查压合工序,控制压合品质。

D、其他方面①.板子活化后在空气中裸露太久钯钝化:防止板子裸露空气中,天车故障及时将板移入对应水洗槽。

②.活化后酸洗或水洗太久,促使钯剥离或铜面遭氧化:活化后酸洗和水洗总时间保持在3分钟以内。

③.新配后浸酸温度太高使钯剥离:新配后浸需将温度下降到30℃以下才可生产。

2.渗镀产生原因及预防改善对策A、活化时间过长或活化水洗不足:致使镀镍时出现长胖现象,严重的则表现为跨镀。

预防及改善:①.活化时间控制在工艺范围内。

②.加大活化后水洗流量,并且活化后水洗每班更新一次。

若中途停纯水则需停止生产,待有纯水后再生产。

化学镍漏镀怎么处理文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]化学镍漏镀怎么处理最佳答案:(1)沉速低镀液pH值过低:测pH值调整,并控制pH在下限值。

虽然pH值较高能提高沉速,但会影响镀液稳定性。

镀液温度过低:要求温度达到规范时下槽进行施镀。

新开缸第一批工件下槽时,温度应达到上限,反应开始后,正常施镀时,温度在下限为好。

溶液主成分浓度低:分析调整,如还原剂不足时,添加还原补充液;镍离子浓度偏低时,添加镍盐补充液。

对于上规模的化学镀镍,设自动分析、补给装置是必要的,可以延长连续工作时间(由30h延至56h)和镍循环周期(由6周延至11周)。

亚磷酸根过多:弃掉部分镀液。

装载量太低:增加受镀面积至1dm2/L。

稳定剂浓度偏重:倾倒部分,少量多次加浓缩液。

(2)镀液分解(镀液呈翻腾状,出现镍粉)温度过高或局部过热:搅拌下加入温去离子水。

次亚磷酸钠大多:冲稀补加其它成分。

镀液的pH值过高:调整pH值至规范值。

机械杂质:过滤除去。

装载量过高:降至1dm2/L槽壁或设备上有沉淀物:滤出镀液,退镀清洗(用3%HNO3溶液)。

操作温度下补加液料大多:搅拌下少量多次添加。

稳定剂带出损失:添加少量稳定剂。

催化物质带入镀液:加强镀前清洗。

镀层剥离碎片:过滤镀液。

(3)镀层结合力差或起泡镀前处理不良:提高工作表面的质量,加工完成后应清除工件上所有的焊接飞溅物和焊渣。

工件表面的粗糙度应达到与精饰要求相当的粗糙义,如碳钢工件表面粗糙度Ra<μm时,很难获得有良好附着力的镀层;对于严重锈蚀的非加工表面,可用角向磨光机打磨,最好采用喷砂或喷丸处理;工件镀前适当的活化处理可以提高镀层的附着力。

如合金钢、钛合金可用含氟化物的盐酸活化后,与碳钢件混装施镀;高级合金钢和铅基合金预镀化学镍;碳钢活化时注意脱碳。

温度波动太大:控制温度在较小的范围波动。

下槽温度太低:适当提高下槽温度。

清洗不良:改进清洗工序。

化学镍⾦中缺镀镍问题浅析化学镍⾦中缺镀镍问题浅析摘要:本⽂主要通过对化镍⾦⽣产中所产⽣的缺镀问题从原因⼊⼿,着重于S/M 塞孔不良所引起的缺镀进⾏分析并通过实验验证,从⽽得出⼀套较稳定的解决⽅法。

关键词:化学镍⾦ BGA 缺镀塞孔不良⼀、简介随着电⼦通讯⾏业的飞速发展,化学镍⾦以其表⾯平坦性、良好的可焊性、⾦⾯优良的抗腐蚀性、可打线性及可散热性⽽倍受各种密集组装板的青睐,其应⽤跃居⾄表⾯处理技术的前列。

对于密集组装板,特别是现在⼤量⽣产的⼿机板上均存有数个Mini-BGA ,众多BGA 位的焊接优良性成为⽣产中品质的关键。

⽽⼩焊垫的易缺镀镍问题则是影响特别是BGA 位可焊性的其中⼀个关键因素。

本⽂通过对⽣产中的⼩焊垫缺镀镍的问题跟进,根据反应机理的推断,并从中总结出稳定的⽣产控制⽅法。

⼆、问题初现由于⼿机市场需求的不断上升,接到的⼿机订单量迅速上涨,⽽⼿机板在化学镍⾦板中占了⼤部分的⽐例。

⽣产中⼀部分⽣产板中的BGA ⼩焊垫位出现了颜⾊的差异,⼀个unit 中有⼀到两个甚⾄更多BGA ⼩焊垫⾦⾯上颜⾊⽐其他的⼩焊垫要浅、要⽩(也有⼈叫“⾦⽩”),甚⾄发暗、成褐⾊,⾮常显眼,从切⽚中可以看出,⾦⾯颜⾊较⽩的BGA ⼩焊垫镍厚严重不⾜。

要求为3~4µm,实际上镍厚仅1~2µm ,且在⼩焊垫的中间局部部位镍层断断续续,镍厚更⼩的甚⾄没有。

整个镍层成不连续状态。

该独⽴的BGA ⼩焊垫在内层亦未有任何与之相连的PAD 、线或孔,这是典型的缺镀或薄镀镍。

此种缺陷将严重影响可焊性,影响产品的品质,令到⽣产板报废。

具体见图⼀、图⼆:图⼀缺镀表观图⼆缺镀孔内情况三、问题分析1、影响缺镀的因素众所周知,影响缺镀镍的基本影响因素有如下图三:⼀般情况下通过在实际⽣产情况下优化调整⽣产条件,缺镀这种缺陷是可以降低到最低的范围内的。

但是,对于由于绿油塞孔不良的情况下引发的缺镀镍,⼀般⽅法往往较难控制到⼀个理想的效果。

化学镍金渗镀问题之跟进

发布时间:2011-3-9

一、背景及现象描述

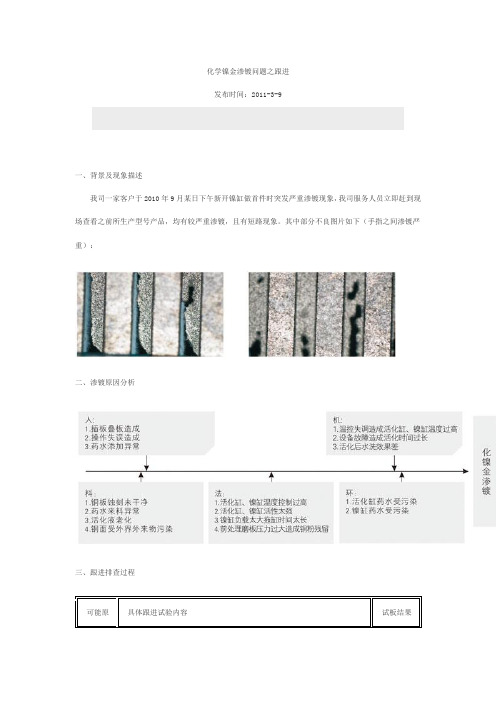

我司一家客户于2010年9月某日下午新开镍缸做首件时突发严重渗镀现象,我司服务人员立即赶到现场查看之前所生产型号产品,均有较严重渗镀,且有短路现象。

其中部分不良图片如下(手指之间渗镀严重):

二、渗镀原因分析

三、跟进排查过程

可能原具体跟进试验内容试板结果

四、跟进结果

通过以上跟进过程可以看出:我司客户化金线所用纯水为自来水与纯水混合且电导率严重超标(要求≤10 us,实测为160-190us),后将纯水与自来水的连接阀门关闭后,排掉水管内混合水,并将化金线各水洗缸进行泡缸保养,活化及镍缸进行硝缸保养,重新开缸后试板生产正常。

后续一直生产正常,由此可见,纯水水质异常是导致此次渗镀问题的原因。

五、改善对策

1、对纯水与市水连接处立即进行断开,以避免后续误开造成纯水与自来水混合;

2、每班化验分析时对化金现场纯水水质检测一次,且要求纯水水质达标。

六、结论

我司客户化金线自来水管与纯水管连通混合且电导率严重超标,导致污染活化缸、化镍缸及板面并造成清洗不良,生产时造成板面渗镀。

纯水水质异常是导致此次渗镀问题的原因。

在印制电路板的生产过程中,常出现焊盘、标志(Mark )点、印制插头等部位出现漏镀(Skip Plating )的现象,导致化镍过程中出现漏镀的原因很多,如显影不良、显影后水洗不足、蚀刻后剥膜不净以及层压挤胶等,上述各种情况均可能造成铜盘、印制插头部位出现漏镀,但是这些原因造成的漏镀都是铜面被污染或覆盖造成的,只要认真做好前处理,基本能解决上述的漏镀情况。

另有两种情况是非铜面污染或覆盖的结果,如活化槽的设置影响,包括钯离子的浓度、活化时间、温度、酸度及振动等。

镍槽所致的漏镀往往是人们最关注的,也是研究最多的,主要因稳定剂的PCB化学镀镍漏镀现象分析胡光辉 潘湛昌 魏志钢(广东工业大学轻工化工学院,广东 广州 510006)摘 要 文章阐述了不同尺寸铜盘连接状况、掩蔽作用等对漏洞的影响,发现孤立的小铜盘(0.1 mm)比大尺寸的铜盘(>0.1 mm)更易发生漏镀,即漏镀易发生在小尺寸铜盘上,主要的原因与置换钯的速率不同相关。

至于因掩蔽引发的漏镀现象,主要与平衡电化学势作用相关。

在活化过程中,电子转移主要决定了漏镀发生与否。

关键词 漏镀;化学镀镍;掩蔽作用;铜盘中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2010)6-0045-04Analysis of Skip Plating Phenomenon of ElectrolessNickel Plating on PCBHU Guang-hui P AN Zhan-chang WEI Zhi-gangAbstract The different scale copper pads connection and the masking effect impact on the skip plating was elaborated. It was found that the small size copper small isolated copper discs(0.1 mm) are more dif fi cult to initiate electroless nickel plating than larger size copper discs(>0.1 mm). It means ”skip plating” is easy to take place on small sized copper pad. The main reason might be the different rate of conversion of palladium [Pd(s)]. The “skip plating” is caused by the covering effect, it is related to the balance of electrochemical potential. The electron transportation happens in the activation process, which mainly determines the “skip plating” happening or not.Key words skip plating; electroless nickel plating; covering effect; copper pad过量引起漏镀。

S-075化学镍金中漏镀原理分析及改善措施程刘锁(深南电路有限公司,广东深圳518053)摘要本文主要分析了造成化学镍金工艺中因阻焊特殊设计问题导致漏镀的原理,发现当板件孔内残余除油剂、微蚀液以及硫酸铜时会对活化钯的沉积造成干扰,并由此提出提高活化前各药水槽及水洗槽的开缸频率增强清洗效果,从而大大降低了漏镀的报废率。

关键词化学镍金;漏镀;活化The Principle Analysis and Improvement Measuresof Skip Plating in ENIGCHENG Liu-suoAbstract This article mainly analyzes the cause of Skip Plating in ENIG, because of its special resistance welding design, we found that when vias in board have residual except cleaner, micro etching liquid and copper sulfate will cause interference to activation of the palladium deposition, and thus put forward to improve activation before the medicine water tank and water tank open cylinder frequency enhance the cl eaning effect, thus greatly reduces the skip plating scrap rate.Key words:ENIG; Skip plating; Activation1 前言化学镍金又叫做化学沉镍金或者沉镍浸金,行业内常称为无电镍金(Elestrolss Nickel Imnersion Gold)。

化学镀镍缺陷介绍、分析及解决目录序言第一部分缺陷的分类第二部分如何分析缺陷的类别第三部分缺陷产生的原因第四部分如何消除缺陷第五部分(补充)研磨及其前工段来料缺陷分析序言作为一名电镀工作者,每天都会接触到各种各样的缺陷,学会分析这些缺陷对我们来说相当重要,不及时的分析出缺陷的成因,就难以找出消除缺陷的方法,那么缺陷就会继续产生,甚至危及生产。

打个比方,缺陷好比病人,而你是医生,当病人来找你时,你首先要做的是通过望闻问切确定病人的病情(对于缺陷来说,就是观察缺陷的外观,确定缺陷产生的原因),然后对症下药(确定缺陷产生的原因后,找出产生缺陷的地方加以改正),不同的病情下不同的药(不同的缺陷用不同的方法解决),诊断错误不但不会解决病情,还会加重病情(没分析出缺陷产生的原因,那么缺陷就会继续产生,甚至危及生产),合格的电镀工作者应该能准确的判断出缺陷产生的根源并加以改正。

下文缺陷分析的方法不具有绝对性,例如A1,我们分析镀前还是镀后产生一般是看镀后缺陷处有无瘤状物,没有一般认为是镀前产生的,但一些比较轻微撞伤的铝片,镀后也看不见瘤状物。

所以,在实际生产中,缺陷分析的方法只具有参考性。

第一部分缺陷的分类总的说来,电镀产生的缺陷分为电镀前,电镀过程中,电镀后,共三大类,每大类下面有分有很多小类,下面一一介绍:㈠:电镀前的缺陷可细分成上工装、吊蓝和前处理三块。

1:上工装上工装产生的缺陷主要是内径和外径,表面较少见,内径缺陷可由装挂臂,定位杆和挂杆产生。

其中:装挂臂可以产生内径B1,内径C9和表面B1。

内径B1(图例1-1)为靠内径0.5CM内,一条或数条不超过0.5CM的不平行于圆周切线的直线擦伤。

装挂臂产生的C9(图例1-2)位于盘片内径的两个点,该两点与圆心的夹角在90度左右。

表面B1(图例1-3)为基本指向圆心的贯穿内外径的较长直线,定位杆可以产生A1,C2,C9等缺陷,轻微的产生A1和C9,重的不仅产生A1和C9,还会产生C2。

化学镍金(ENIG)常见问题讨论化学镍金(ENIG)常见问题讨论化镍金只是PCB最终表面处理的一种,何种情况下需化镍金,具体要根据客户的需要。

化镍金有一下一些特点: 1、表面平整(相对喷锡等);2、可焊、可打线(金线、铝线)、散热性好;3、存放时间长(真空包装1年以上);4、SMT制程耐多次回流焊,可重工多次。

普通板镍厚一般120-200u\,金厚1-5u\化镍金邦定板邦金线一般金厚10u\以上,镍厚150u\以上。

常见问题PCB论坛网上你来我回答:1.什么是打金线/铝线?ic封装的一种方式,是用金线或铝线将裸芯片和IC载板上的焊盘相连接 2.镍缸保护电流值变化很大,时大时小,请问原因是什么?看有没有掉东西在槽里?板或挂篮有没有接触到镍槽?镍槽是否漏电?保护电源是否有问题?3.最近碰到沉镍金漏镀问题,具体情况如下:(1)漏镀为独立PAD,不连孔,铜表面没有或极薄的镍,但有沉上金,金厚基本上在0.1-0.2UM之间,表面呈褐色,用橡皮擦擦拭后呈暗金黄色,比正常金面暗,据推断:A.排除铜面污染问题,虽然没有镍,但可以置换上金;B.排除镍缸活性问题,因为漏镀PAD附近的正常PAD镍厚有5-7UM,活性足够;C.漏镀PAD为独立PAD,排除塞孔不好或者孔粗过大导致孔内藏药水;D.怀疑该漏镀PAD在活化时活化不好,但其他型号又没有问题,也有可能PAD含有污染物使活化剂中毒;镍厚正常不能代表活性正常,建议1、尽量延长活化时间,只要不长胖;2、提高镍槽活性。

一般小BGA,而且是独立位置容易漏镀或镍厚不足导致色差。

另外请注意:1. 做沉金前(磨板前)做CUCL2测试评估是否为前工序影响!这点很重要!2. 镍厚OK不能代表镍缸的活性OK!你需要看药水的反应状况,颜色、循环量等!沉金线现场管理非常的重要!3. 如果是PAD上沉上了镍,就应该是药水的活性不足所致!4. 可以适当的延长活化缸的浸泡时间试试(小心渗镀),在镍缸中放入镍板 2块(拖缸板 12 FT2),以提高和稳定镍缸的活性!4.为什么ENIG板最适合打金线/铝线;实际上电镍金板也可以打线,一般是电软金,不含钴等元素,由于打线是通过超声波热压,金线与金面结合比较好,拉力可达10克以上,打铝线则相对而言较低端5.镍缸里没有什么杂物,这种时大时小的情况也只是偶尔才出现,请问如何测试镍槽是否漏电及保护电源是否有问题?;如果槽底有许多镍颗粒,则在过滤和打气的作用下会影响电流稳定。