中碳钢连铸板坯低温开裂的研究

- 格式:pdf

- 大小:558.60 KB

- 文档页数:5

铸坯角部横裂产生的原因及应对措施板坯可以在表面上观察到纵向裂纹,在尾部观察到中线裂纹。

要了解板坯中的角裂纹及孔隙,必须用沿板坯边部进行火焰切割处理,切割出50mm宽,2~3mm深的槽。

在检查板坯的裂纹时,在高强低合金钢(HSLA)、包晶钢、中碳钢中发现了角部横裂,但是在低碳铝镇静钢中却很少发现裂纹。

包晶钢含有Nb,因此,角裂的百分比极高。

虽然在板坯的疏松边发现了角部横裂,但板坯中的大多数裂纹出现在板坯的固定边。

几乎板坯中所有的角部横裂纹与振动痕迹方向一致。

在出厂前,必须对板坯中的角裂纹和针孔进行处理。

处理板坯中出现的裂纹将增加产品成本,降低生产能力,耽误产品出厂日期。

经过火焰切割后的板坯样品送到米塔尔研究实验室进行分析,以便确定其中角部横裂纹的发生原因。

为减少角部横裂纹,米塔尔公司LazaroCardenas(MSLC)的操作人员、维修人员、技术人员组成了一支精干的团队,以降低板坯角部横裂纹的发生。

裂纹起因当铸流表面遭受到热力应变、机械力应变或相变时,若该应变量超过了铸件材料的最大应变值,板坯就会发生横裂。

在下列条件下板坯可能产生裂纹:(1)铸流表面温度下降至低延展区以下,拉伸应变导致铸件产生裂纹。

(2)结晶器上热收缩应变引起板坯内部热断裂,产生裂纹。

(3)结晶器上或结晶器附近所施加的外力引起表面热拉裂。

产品的延展性低是出现裂纹的主要原因。

影响板坯横裂的因素还包括化学作用。

减小温差,降低震动是避免板坯裂隙发生的主要措施。

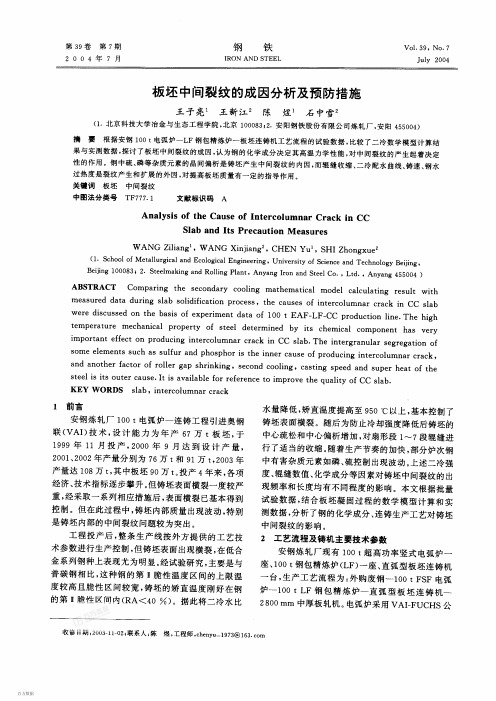

角部裂分析对板坯切削样本(削痕深度2~3mm)进行化学成分分析的结果如表1。

在这种钢中发现了严重的角部裂纹,主要原因是该种钢的Nb、V和C含量高,特别是C对包晶钢非常敏感。

理论上讲,Nb(C,N)在1090℃开始析出,当温度下降,析出量快速增长,当温度降低到900℃时主要析出物为V(C,N),温度进一步下降到800℃时,晶间继续析出。

众所周知,在温度降低过程中,Nb基及V基析出物沿奥氏体晶粒边界析出。

连铸坯内部裂纹产生的主要原因及解决措施李广艳【摘要】Two kinds of continuous casting billet produced by the 50 t EAF and converter steelmaking production lines in new two area had been researched and the reasons and types for the formation of internal cracks had been studied by SEM and EDAX. The quality of casting billet improved, macrostructure and hot upsetting percent of pass enhanced significantly through implementation of these measurements such as casting with stable casted velocity, reasonable matching between casting speed and water quantity, controlling with narrow temperature wave of molten steelin ladle and heightened the purity of molten steel.%以莱钢50 t电炉生产线及新二区转炉炼钢生产线生产的两种规格的连铸坯作为研究对象,分析了内部裂纹形成的原因,并采用扫描电镜和能谱分析了内部裂纹的类型。

通过采取恒拉速浇注、拉坯速度与水量合理匹配、实行中间包窄温度波动控制、提高钢水纯净度等措施,连铸坯的质量得到了明显改善,低倍和热顶锻合格率也有了显著提高。

【期刊名称】《山东冶金》【年(卷),期】2014(000)002【总页数】4页(P40-43)【关键词】连铸坯;内部裂纹;原因;措施【作者】李广艳【作者单位】莱芜钢铁集团有限公司技术中心,山东莱芜271104【正文语种】中文【中图分类】TG115.21 前言铸坯裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果。

连铸⽅坯中⼼裂纹成因分析及控制⽅法⼀钢⼚4#连铸机中⼼裂纹的研究攻关摘要:对⼀钢⼚4#连铸机⽅坯中⼼裂纹的成因进⾏了研究,分析了钢⽔过热度、⼆次冷却强度、拉速等对铸坯中⼼裂纹的影响,根据分析所得的结论,采取了合理的⼯艺措施并进⾏了适当的技术改造,使中⼼裂纹发⽣率降低到0.5%以下。

关镇词:连铸机⽅坯中⼼裂纹1.前⾔韶钢⼀炼钢⼚4#连铸机投产于1997年,该机为R6m,3机3流全弧形连铸机铸坯断⾯为160 mmX 160 mm,结晶器长850 mm,⼆冷段采⽤单管式表⾯喷淋冷却⽅式,⽕焰切割,中间包采⽤塞棒控制或采⽤长寿包定径⽔⼝浇铸。

敞开式浇注,⽣产钢种主要为Q235、Q215、HRB335.该连铸机投产以来⽣产的160 mm ×160 mm铸坯⼀直存在的中⼼裂纹缺陷。

随着韶钢的发展,⾼线⼚将替代三轧四轧制,⾼线在轧制时出现冲钢事故,严重影响⽣产的顺⾏。

为此对我⼚⽣产的铸坯提出了较⾼的的质量要求。

2008年由于中⼼裂纹挑废的占坯产量的5%。

,严重影响了⼀钢⼚企业形象和经济效益。

为解决这⼀问题,⼀炼钢⼚于2008.11⽉成⽴了攻关组。

⽬标是要把挑废率降到0.5%。

我们结合了当前的⽣产形式和现场实际进⾏了公关,并取得了预期效果。

2. 中⼼裂纹的形态及对轧制产品的影响2.1中⼼裂纹的形态﹙图-1 ﹚4#连铸机铸坯中⼼裂纹在断⾯上是呈不连续的岛状(点状)分布(如图-1),有时有两到三个点。

点之间的连线往往是线状的⾁眼可见的中⼼线裂纹,严重时则沿整个铸坯长度⽅向连续分布并贯通,并伴随着中⼼偏析疏松。

单个点直径在5—15mm之间,裂纹长20^50mm 在铸坯处于发红状态时中⼼裂纹不易察觉,铸坯冷却⾄室温时则清晰可辨,给在线控制带来很⼤困难。

2. 2对轧制产品的影响线材⼚对中⼼裂纹铸坯进⾏的轧制表明,轧制过程轧成品裂纹不能焊合,经常出现断裂冲钢。

3.中⼼裂纹形成机理及原因分析3.1 形成机理通过查阅⼤量的专业书籍和现场跟踪⽣产总结,认为4号机⽅坯中⼼裂纹形成的机理是多种因素综合作⽤的结果,从钢的⾼温变形理论,结合钢的⾼温⼒学性能.中⼼裂纹形成的机理主要有以下⼏个⽅⾯。

连铸板坯裂纹的可能原因连铸板坯裂纹是指在连铸过程中,板坯表面或内部出现的裂纹现象。

这种裂纹严重影响了板坯的质量,降低了产品的使用价值,因此了解连铸板坯裂纹的可能原因对于解决该问题具有重要意义。

以下将分析连铸板坯裂纹的可能原因。

连铸板坯裂纹的产生与原材料的质量有关。

原材料中的夹杂物、气孔、硫化物等缺陷会导致板坯的非均匀性和应力集中,从而引发裂纹的产生。

此外,原材料的成分控制也是影响板坯质量的重要因素,过高或过低的含碳量、硫含量等都会增加板坯的脆性,易于产生裂纹。

连铸板坯裂纹的形成与连铸过程中的温度控制有关。

连铸过程中,板坯的冷却速度快,温度梯度大,容易产生应力集中,从而引发裂纹。

在连铸过程中,合理控制板坯的冷却速度和温度梯度,避免过快的冷却或温度梯度过大,能够有效减少裂纹的产生。

第三,连铸板坯裂纹的产生与连铸工艺参数的控制有关。

连铸工艺参数包括浇注速度、结晶器冷却水量、结晶器摇摆频率等。

不合理的工艺参数控制会导致板坯内部应力过大,从而引发裂纹的产生。

例如,过高的浇注速度会使板坯的温度梯度增大,易于产生裂纹;过大的结晶器冷却水量会使结晶器内部的冷却速度过快,也会导致板坯的裂纹。

连铸板坯裂纹的产生还与连铸设备的磨损和维护有关。

设备的磨损会导致连铸过程中的应力不均匀分布,从而引发裂纹。

因此,定期对连铸设备进行检修和维护,保持设备的正常运行状态,对于减少连铸板坯裂纹的产生具有重要作用。

连铸板坯裂纹的产生还与操作人员的技术水平和操作方法有关。

不规范的操作会增加板坯的应力,使其易于产生裂纹。

因此,提高操作人员的技术水平,加强对连铸操作的培训和管理,能够有效减少连铸板坯裂纹的产生。

连铸板坯裂纹的产生与多种因素有关,其中包括原材料质量、连铸过程中的温度控制、连铸工艺参数的控制、设备的磨损和维护以及操作人员的技术水平和操作方法等。

只有全面考虑这些因素,并采取相应的措施,才能有效减少连铸板坯裂纹的产生,提高产品的质量和使用价值。

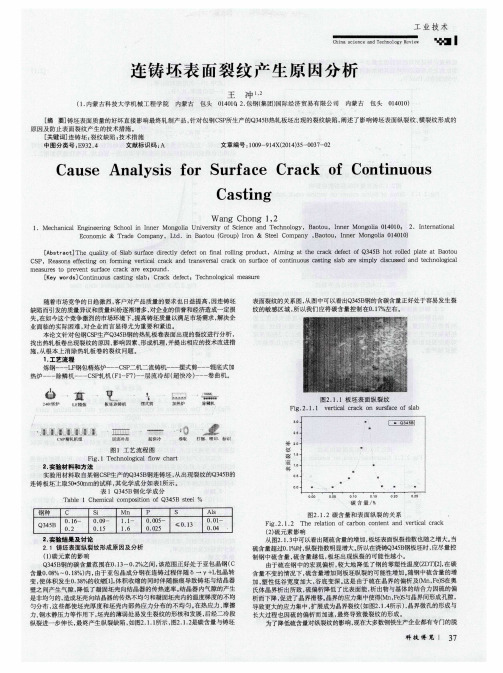

第二篇连铸板坯缺陷(AA)第二篇连铸板坯缺陷(AA) (1)2.1表面纵向裂纹(AA01) (4)2.2表面横裂纹(AA02) (6)2.3星状裂纹(AA03) (7)2.4角部横裂纹(AA04) (8)2.5角部纵裂纹(AA05) (10)2.6气孔(AA06) (11)2.7结疤(AA07) (12)2.8表面夹渣(AA08) (13)2.9划伤(AA09) (14)2.10接痕(AA13) (15)2.11鼓肚(AA11) (16)2.12脱方(AA10) (17)2.13弯曲(AA12) (18)2.14凹陷(AA14) (19)2.15镰刀弯(AA15) (20)2.16锥形(AA16) (21)2.17中心线裂纹(AA17) (22)2.18中心疏松(AA18) (23)2.19三角区裂纹(AA19) (25)2.20中心偏析(AA20) (27)2.21中间裂纹(AA21) (28)2.1表面纵向裂纹(AA01)图2-1-11、缺陷特征表面纵向裂纹沿浇注方向分布在连铸板坯上下表面,裂纹深度一般为2mm~15mm,裂纹部位伴有轻微凹陷。

在连铸浇注过程中,当连铸板坯坯壳在结晶器内所受到的应力超过了坯壳所能承受的抗拉强度时,即产生表面纵向裂纹。

表面纵向裂纹缺陷在结晶器内产生,出结晶器后若二次冷却不良,裂纹将进一步加剧。

2、产生原因及危害产生原因:①钢中碳含量处于裂纹敏感区内;②结晶器钢水液面异常波动。

当结晶器钢水液面波动超过10mm时,表面纵向裂纹缺陷易于产生;③结晶器保护渣性能不良。

保护渣液渣层过厚、过薄或渣膜厚薄不均,使连铸板坯凝固壳局部过薄而产生表面纵向裂纹;④中间包浸入式水口与结晶器对中不良,钢水产生偏流冲刷连铸板坯凝固壳,而产生表面纵向裂纹。

危害:轻微的表面纵裂纹经火焰清理后均能消除;表面纵向裂纹严重时可能会造成漏钢;表面纵向裂纹若送热轧进行轧制可能导致热轧产品出现分层、开裂缺陷。

中碳钢连铸板坯低温开裂的研究骆忠汉!彭胜堂!武汉钢铁!集团"公司技术中心!武汉#(&))*)"摘!要!中碳钢连铸板坯存在着在冷却$运输$二次切割$存放过程中不时出现批量低温状态开裂的现象%通过低倍及微观检验观察&将发生低温开裂的铸坯与正常铸坯进行微观组织对比&找出铸态组织中存在的缺陷%根据中碳钢的成分及铸坯凝固冷却过程的特性&提出调整冷却制度$缓冷和保温等措施%关键词!中碳钢!连铸板坯!低温开裂中图分类号!-_%(,!文献标识码!2!文章编号!$0+$1&,%(!%)),")%1))),1),中碳钢连铸板坯出连铸机后#在冷却$运输$二次切割$存放过程等低温状态不时出现批量开裂的现象%有时在铸坯存放区可以听到炸裂的声音%生产量较多的(,和,)钢这种现象较为突出%而且这类有裂纹的冷铸坯一旦未被发现进入加热炉极易造成断坯事故#若开裂只是造成很轻微的小裂纹#轧制后就会带到成品板上去#严重的会导致用户质量异议%%))$年中碳钢连铸板坯的低温开裂已导致废品率和用户质量异议率呈阶段性上升趋势%为解决中碳钢连铸板坯存在的上述开裂问题#%))%年我们开始了研究工作%$!对中碳钢低温开裂铸坯的检验分析中碳钢低温开裂最易发生在轧板厂二次切割时或切割后#开裂形式如图$所示%为了弄清铸坯低温开裂的原因#我们分别对已发生开裂造成断裂的铸坯和正常的铸坯进行取样%低倍检验观察到开裂的连铸板坯上存在较严重的缩孔$裂纹和中心疏松!见图%"%并观察到裂纹从缩孔出发#沿不同方向延伸#与主裂纹相连的还有很多二次裂纹!或分叉裂纹"#在该断面其他位置也发现有少量微裂纹%为了进一步找出原因#我图!!中碳钢铸坯各种低温开裂的示意图们利用金相显微镜和电镜对缺陷坯进行观察分析%!’!!铸坯开裂处的扫描电镜分析铸坯开裂面处在扫描电镜!]3K "下观察到的形貌见图&%从图中可以看出#断裂处呈完全不规则的形状图&1>#并伴有较严重的孔洞图&1Y %!’"!开裂铸坯样的金相组织图($,为断裂铸坯非开裂处的金相组织照片%从图"!铸坯断面上的缩孔"疏松图($,可以看出#断裂铸坯基体的金相组织主要为铁素体$魏氏体%如图所示#铁素体形成了网状组织#基体中部分区域的铁素体发生了团聚#如图(%魏氏组织分布在基体中#其形状有典型针状魏氏组织#各针片相互平行排列#形似羽毛状#如图,&裂口附近存在断续粗针魏氏体#如图0&粗大的魏氏组织#如图+%魏氏体同样也可形成网状组织%图*显示了断裂铸坯裂纹附近的组织%由图B 可看出#裂纹附近存在异常粗大的铁素体和魏氏组织%!!收稿日期!%)),1&1$%’!!作者简介!骆忠汉#男!$B 0&!"#硕士#武汉钢铁!集团"公司技术中心硅钢研究所#高级工程师’万方数据图#!/01下观察到的铸坯断裂处的形貌图$!铁索体的网状组织!!,,2"!!!!!!!!!!图%!羽毛状状魏氏组织!!,,3"图&!断续粗针状魏氏组织!!,,3"!!!!!!!!!!图’!粗大的状魏氏组织!!,,3"图(!断裂铸坯裂纹附近的组织!$,3"!!!!!!!!!图4!异常粗大的铁索体和魏氏组织!!,,3"!’#!正常铸坯试样的金相组织对2钢厂和/钢厂的正常试样进行了观察!发现有的试样也存在平行针状魏氏组织!但与有缺陷的试样相比!魏氏组织要细小的多!且分布非常分散!数量很少"正常试样组织是柱状晶和等轴晶!图$)是/钢厂铸坯试样!图$$是2钢厂铸坯试样"从图中可看出!正常铸坯样等轴晶都相对比较细小!铁素体和珠光体的分布非常均匀"而断裂样的组织分布很不均匀!铁素体和珠光体往往各自聚集成团状!片状或粗大条状0武汉工程职业技术学院学报!!!!!!!!!!!!!!!!!!!!!%)),’%!万方数据分布!比较图$)和$$可以看出"/钢厂试样的珠光体量要比2钢厂的多"这与两钢厂各自不同的连铸工艺参数有关"/钢厂的拉坯速度和冷却强度都比2钢厂大"这使得/钢厂的钢水在凝固和其他相变过程中偏离平衡状态的程度更厉害"根据铁1碳相图分析可知"冷却速率越大"中碳钢中的珠光体含量越多!图!,正常铸坯的金相组织!!,,3"!5钢厂"!!!!!图!!!正常铸坯的金相组织试样!!,,3"!6钢厂"%!低温开裂的原因分析(,钢的碳含量冶炼控制范围是)’(&1)’(*‘",)钢的碳含量范围是)’(*1)’,(‘"碳在)’&!)’,‘时钢液凝固后由于产生冷却线收缩"当产生不均匀冷却时会导致钢坯产生冷裂纹#$$!从相变的角度分析"这是因为钢液完全凝固后"随温度下降钢坯内部发生了相变"也伴随着体积收缩!而凝固后的铸坯继续冷却引起钢坯的线收缩!收缩率(,钢约为$’0%‘",)钢约为$’0*‘"而$)钢只有$’,,‘#%$!由于钢坯已完全凝固"这种收缩不会导致缩孔!刚凝固完的钢坯"内外温差大"中心还处于良好的塑性状态"这时表层相变引起线收缩"中心塑性良好的钢可以容纳收缩不产生裂纹!钢坯继续冷却"钢坯表层失去塑性"钢坯内部则可能发生($#的相变"体积发生膨胀%$’)&‘&!而外表层是处在收缩过程状态中"这样就造成很大应力"使钢坯表层被撕裂而成为裂纹!这种裂纹是在相变温度下不均匀冷却造成的"有时伴有声响#$$!这也叫做冷裂纹!缓冷时奥氏体向珠光体转变是在较高的温度下完成"因而当钢坯冷至%,)?以下时"钢坯材料中不会因固态相变而产生应力!从线收缩率和铸坯内部缺陷方面分析"*))?以上碳高的钢线收缩率低于碳低的钢"在*))?!0))?线收缩率有一个转折"0))?以下碳高的钢线收缩率高于碳低的钢"且温度越低差别越大"见图$%#%$!出坯后冷却到室温中’高碳钢冷却速度显得更为重要!冷却速度快会产生强烈的收缩应力"可能在有内部缺陷如夹杂’孔洞’疏松的部为引起应力集中"从而形成裂纹源或产生裂纹!如果已有中间裂纹’三角区裂纹等内部裂纹存在"又在冷却速度快的情况下很容易使裂纹扩展"形成宏观开裂!铸坯在随后的吊运和二次切割很易产生冷开裂"这与铸态组织的冲击韧性随碳含量的增高而降低也有关"见图$&#%$!冲击韧性降低为冷开裂创造了良好的先决条件!冷坯的二次切割又引起了铸坯切割部位的高温"局部高温引起了很大的温度梯度"而中碳钢和低碳钢不同在B ))?的真实膨胀系数是+))?时的$’,0倍#%$"低碳钢则基本不变!这就引起在距切割面一个小距离的部位有一个强烈的应力带存在!通常二次切割后的炸裂在距切割面%)55左右的冷热交界面处如图$P"可能与这个原因有关!从金相组织角度分析"正常未发生开裂的铸坯是铁素体和珠光体"且晶粒比较细小均匀"如图$)’$$!而发生低温开裂的铸坯观察到组织粗大不均匀"有较为粗大的魏氏体组织存在!是亚共析钢快速冷却通过2&12$温度范围时铁素体不仅沿奥氏体晶界析出"而且还形成许多铁素体片插向奥氏体晶粒内部!铁素体片间的奥氏体最后转变为珠光体!这些原分布在奥氏体晶粒内部呈片’针状的先共析铁素体称为魏氏体组织#&$!如果当奥氏体组织比较粗大"冷却速度又比较快"过冷度大时"一般认为"容易产生魏氏体组织!魏氏体组织一般认为是钢的一种显微组织缺陷"它降低钢的冲击韧性和力学性能"在铸坯内部产生很大的内应力#&$!+!!!!!!!!!!!!!!!!!!!骆忠汉"彭胜堂(中碳钢连铸板坯低温开裂的研究万方数据图!"不同碳含量碳钢线收缩率与温度的关系图!!!!图!#铸坯冲击韧性与碳含量的关系图综合分析!产生冷开裂的铸坯可能在浇注时铸坯冷却制度不合理!内外温度梯度大温高的内部在发生($#的相变!体积发生膨胀"而外表层是处在收缩过程状态中!由于中碳钢的在0))?以下的线收缩系数变大!这样就造成很大应力!使钢坯表层被撕裂而成为裂纹或生成皮下裂纹源"推测图*的裂纹可能就是这个原因造成的"再者铸坯在通过一#二次冷却过程中!由于不同的原因造成冷却不均!局部出现热回复!引起局部奥氏体晶粒长大"这些粗大的晶粒组织在出坯后!若冷却速度过快就会产生粗大的魏氏体组织!使钢的力学性能变差!内部积聚应力$&%"还有铸坯内在有夹杂#空洞#裂纹等内部缺陷的部位引起应力集中!产生裂纹源或进一步扩展已有的裂纹"在随后的快速冷却收缩#吊运碰撞#切割再加热等不利条件下形成开裂"&!采取的主要措施及效果从原因分析中我们认识到解决中碳钢铸坯低温开裂要从连铸机内铸坯的冷却控制#出坯后的缓冷速度#二次切割的温度保证等几个主要方面采取措施"#’!!改进连铸机二次冷却制度根据/钢厂二次切割开裂较多的问题!专门将/钢厂的,)钢低温开裂样取样进行了低倍分析!针对其连铸坯柱状晶组织粗大的状况!调整了二次冷却强度!均匀铸坯温度!其二次切割开裂得到有效控制"图$(是改进二次冷却强度前,)钢连铸坯的低倍组织!图$,是改进后低倍检验结果"由图$(可见!二次冷却改进前!,)钢存在中间裂纹#气孔和疏松等缺陷!柱状晶比较粗大"从图$,可看出!改进二次冷却工艺后!该钢的中间裂纹#气孔等缺陷基本消除!柱状晶也得到细化"图!$改进二次冷却工艺前%,钢的低倍组织!!!!!图!%改进二次冷却工艺后%,钢的低倍组织#’"!修订中碳钢送钢及二次切割工艺生产统计表明!每年冬季和雨季是武钢中碳钢二次切割开裂的高峰期!此时二次切割开裂废品率可达到%‘!其原因是这几个月气温较低!下雨#雪较多!连铸坯从铸机浇出到二次切割整个过程中冷却速率快!降温梯度比较大!导致铸坯内部存在应力而发生断裂或低温开裂"%))%年元月!对(,和,)钢送钢和二次切割的工艺制度进行了修订!规定低气温季节提高送坯温度!必须堆垛空冷!遇雨雪天气严禁送钢!轧板厂二次切割时应带温切割"修改后的标准既满足了中碳钢生产现场周转的需要!又确保了二次切割时不发生炸裂"*武汉工程职业技术学院学报!!!!!!!!!!!!!!!!!!!!!%)),’%!万方数据%))%年0月份以后!观察了一年半!,)钢二次切割时基本未出现低温开裂"#’#!采用保温罩送钢由于(,#,)钢含碳量高!送钢过程的急冷很容易导致该钢连铸坯的开裂或二次切割时的开裂!武钢研制了轧板厂中碳钢送钢专用保温罩!规定采用保温罩运输的中碳钢!必须在炼钢厂堆垛空冷达运输设备容许温度后迅速装车!轧板厂二次切割时应带一定的温度"保温车试用时对装车温度和卸车温度进行了测定!炼钢厂堆垛空冷装车后!运输$1%小时到轧板厂时的卸车温度损失约为%)1()?"由测定的温度看!采用保温罩送钢!除防止连铸坯淋雨雪外!能起到缓冷的效果"采用保温罩送钢的主要目的是避免运输过程中,)钢淋雨或雪!同时在气温较低时运输起到缓冷的作用"减少炼钢厂板坯库的压坯!有利公司生产组织的顺利进行"(!结论及效果中碳钢的铸坯低温开裂与连铸板坯上存在的较严重的缩孔#裂纹和中心疏松有关"通过与正常铸坯的组织对比分析!发现低温开裂的铸坯存在组织粗大不均匀!有较为粗大的魏氏体组织存在"这使钢的力学性能变差!内部积聚应力"还有铸坯内在有夹杂#空洞#裂纹等内部缺陷的部位引起应力集中!从而产生裂纹源或进一步扩展已有的裂纹"在随后的快速冷却收缩#吊运碰撞#切割再加热等不利条件下形成开裂"提出的主要措施是减少铸态组织缺陷!调整冷却制度!控制冷却速度!防止铸态组织的粗大化"采取缓冷#保温及带温二次切割等方法"通过上述措施的实施!有效的控制了中碳钢的铸坯低温开裂废品"并通过%))&上半年的巩固和验证!证实了措施的有效性!%))%年至%))&年0月份二次切割低温开裂废品率比攻关前降低了B *‘"%))%年至%))&年0月份(,#,)钢用户质量异议率比攻关前降低了0$’B ‘"参考文献$$%!蔡开科主编’浇铸与凝固$K %’北京&冶金工业出版社!$B *+年$$月’$,B $%%!陈家祥主编’连续铸钢手册$K %’北京&冶金工业出版社!$B B $年$%月’%+%!%*)’$&%!宋维锡主编’金属学$K %’北京&冶金工业出版社!$B *)年’&$*1&$B !&*)67898:;<=>?@;:<A B ?C >D E =818F B G .@:;H >?/E 88I /I :H B ?J >KL 8.*8;:E G ;8I J Q ^N Q 97N >9!=L 976N L 97G >976H 9E ;:<E &-N L 5L F 8J 5P >E Y Q 96G L L H6H >Y 66Q 5L G 85L 6L a M L E 8L 9P LY >G P NP E >P :89789H Q [G L 5ML E >G J E L [N L 9P Q Q H L F !G E >96M Q E G L F !6L P Q 9F P J G Q E 89H >G L E 6G Q E >7L ’]Q 5L F L R L P G 6N >Z L Y L L 9R Q J 9F 89G N L 6H >Y 6G E J P G J E L Y O P Q 5M >E 86Q 9[8G N9Q E 5>H 6H >Y 8958P E Q 6G E J P G J E L G N E Q J 7N 58P E Q P Q 658P G L 6G ’]Q 5L5L >6J E L 6>E L M J G R Q E 1[>E F 89G N L M >M L E 89P H J F 897>F \J 6G 5L 9GQ R P >6G L E b 66L P Q 9FP Q Q H 8976O 6G L 5!6H Q [1P Q Q H >9FN L >GN Q H F 897!>P 1P Q E F 897G Q G N L P Q 5M Q 68G 8Q 9>9F P Q >7J H >G 8Q 9P N >E >P G L E ’M 8N K>;F 9&5L F 8J 5P >E Y Q 96G L L H ’6H >Y ’P E >P :89789H Q [G L 5M L E >G J E L ’!责任编辑"栗!晓#B!!!!!!!!!!!!!!!!!!!骆忠汉!彭胜堂&中碳钢连铸板坯低温开裂的研究万方数据。