压片岗位相关知识培训共31页

- 格式:ppt

- 大小:4.31 MB

- 文档页数:31

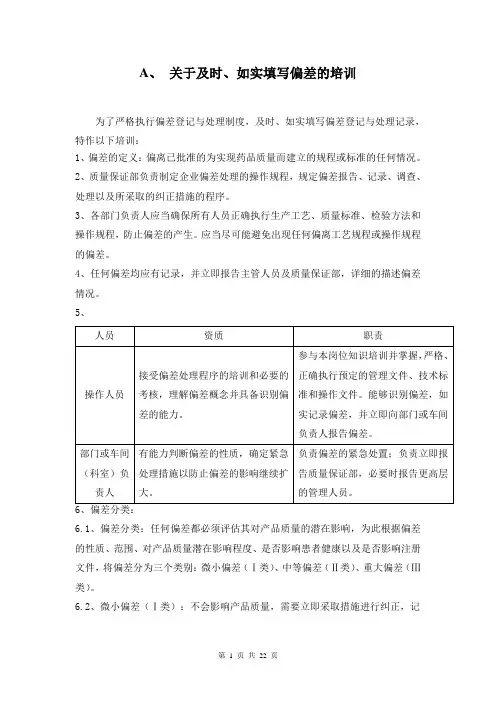

A、关于及时、如实填写偏差的培训为了严格执行偏差登记与处理制度,及时、如实填写偏差登记与处理记录,特作以下培训:1、偏差的定义:偏离已批准的为实现药品质量而建立的规程或标准的任何情况。

2、质量保证部负责制定企业偏差处理的操作规程,规定偏差报告、记录、调查、处理以及所采取的纠正措施的程序。

3、各部门负责人应当确保所有人员正确执行生产工艺、质量标准、检验方法和操作规程,防止偏差的产生。

应当尽可能避免出现任何偏离工艺规程或操作规程的偏差。

4、任何偏差均应有记录,并立即报告主管人员及质量保证部,详细的描述偏差情况。

5、6.1、偏差分类:任何偏差都必须评估其对产品质量的潜在影响,为此根据偏差的性质、范围、对产品质量潜在影响程度、是否影响患者健康以及是否影响注册文件,将偏差分为三个类别:微小偏差(Ⅰ类)、中等偏差(Ⅱ类)、重大偏差(Ⅲ类)。

6.2、微小偏差(Ⅰ类):不会影响产品质量,需要立即采取措施进行纠正,记录在案。

此类偏差根本原因清晰,为孤立的情况,纠正措施可立即实施,一般不需要进行深入调查。

举例:6.2.1、物料投入机器后,在未混合之前,设备出现故障或停机;6.2.2、在使用之前发现标识错误;6.2.3、样品标识丢失,但未影响到样品后续的使用;6.2.4、在使用之前发现仓库发送了错误的原料;6.2.5、空调短暂停机,生产操作立即停止,密闭任何暴露产品。

6.2.6、在生产使用前发现仓库的送来的原料已过复检期或状态异常;6.3、中等偏差(Ⅱ类):可能会对产品质量产生实际或潜在的影响,需要进行深入调查,采取纠正措施进行整改。

举例:6.3.1、使用了已经过校验期的仪器、设备;6.3.2、收率超过设定的范围;6.3.3、程序执行不规范,例如没有按客户协议执行等;6.3.4、在批记录中关键或重要的记录丢失导致在工艺统计中无法记录,例如:原料批号、原料量、关键时间检查等记录的丢失;6.3.5、样品送样登记中记录不正确的信息;6.3.6、标识问题:缺少标识、标识错误或标识的信息与文件矛盾;6.3.7、中间产品检测结果经OOS调查后判定为超标检验结果;6.3.8、多个重复出现的同类微小偏差可以合并升级为一个中等偏差。

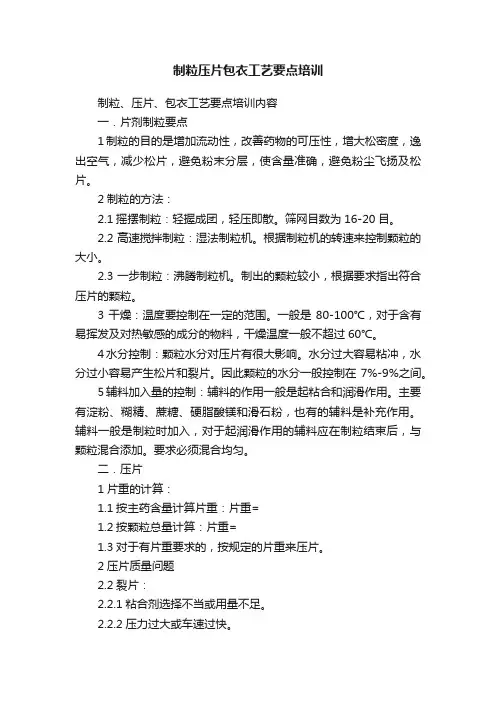

制粒压片包衣工艺要点培训制粒、压片、包衣工艺要点培训内容一.片剂制粒要点1制粒的目的是增加流动性,改善药物的可压性,增大松密度,逸出空气,减少松片,避免粉末分层,使含量准确,避免粉尘飞扬及松片。

2制粒的方法:2.1摇摆制粒:轻握成团,轻压即散。

筛网目数为16-20目。

2.2高速搅拌制粒:湿法制粒机。

根据制粒机的转速来控制颗粒的大小。

2.3一步制粒:沸腾制粒机。

制出的颗粒较小,根据要求指出符合压片的颗粒。

3干燥:温度要控制在一定的范围。

一般是80-100℃,对于含有易挥发及对热敏感的成分的物料,干燥温度一般不超过60℃。

4水分控制:颗粒水分对压片有很大影响。

水分过大容易粘冲,水分过小容易产生松片和裂片。

因此颗粒的水分一般控制在7%-9%之间。

5辅料加入量的控制:辅料的作用一般是起粘合和润滑作用。

主要有淀粉、糊精、蔗糖、硬脂酸镁和滑石粉,也有的辅料是补充作用。

辅料一般是制粒时加入,对于起润滑作用的辅料应在制粒结束后,与颗粒混合添加。

要求必须混合均匀。

二.压片1片重的计算:1.1按主药含量计算片重:片重=1.2按颗粒总量计算:片重=1.3对于有片重要求的,按规定的片重来压片。

2压片质量问题2.2裂片:2.2.1粘合剂选择不当或用量不足。

2.2.2压力过大或车速过快。

2.2.3颗粒中油类成分过多。

2.2.4颗粒含水分过低或冲模不符合要求。

2.3松片2.3.1粘合剂选择不当或用量不足。

2.3.2颗粒水分过低。

2.3.3含纤维性或油性成分过多。

2.3.4压力不够或颗粒流动性不好。

2.3.5压力不够或车速过快。

2.4粘冲2.4.1环境潮湿2.4.2颗粒水分太高2.4.3润滑剂不足或混合不匀2.4.4冲模粗糙、刻字太深或有油。

2.5片重差异超限2.5.1颗粒流动性不好2.5.2颗粒细粉过多或粗细悬殊2.5.3冲头与模孔吻合性不好。

2.5.4料斗内颗粒时多时少。

2.6崩解迟缓2.6.1粘合剂粘度太强或用量过多2.6.2崩解剂不当2.6.3疏水性润滑剂用量太多2.6.4压片机压力太大2.7变色和色斑2.7.1颗粒过硬2.7.2混料不匀2.7.3颗粒吸湿变色2.7.4污染压片机油污2.8叠片上冲粘片、出片调节器调节不当、加料斗故障。

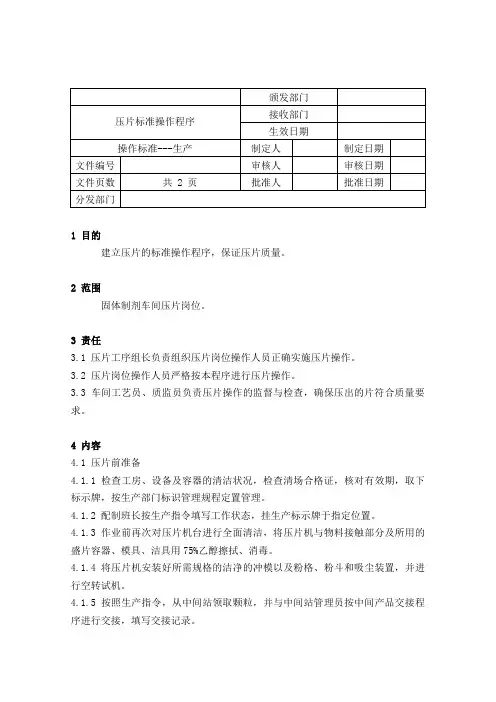

1 目的建立压片的标准操作程序,保证压片质量。

2 范围固体制剂车间压片岗位。

3 责任3.1 压片工序组长负责组织压片岗位操作人员正确实施压片操作。

3.2 压片岗位操作人员严格按本程序进行压片操作。

3.3 车间工艺员、质监员负责压片操作的监督与检查,确保压出的片符合质量要求。

4 内容4.1 压片前准备4.1.1 检查工房、设备及容器的清洁状况,检查清场合格证,核对有效期,取下标示牌,按生产部门标识管理规程定置管理。

4.1.2 配制班长按生产指令填写工作状态,挂生产标示牌于指定位置。

4.1.3 作业前再次对压片机台进行全面清洁,将压片机与物料接触部分及所用的盛片容器、模具、洁具用75%乙醇擦拭、消毒。

4.1.4 将压片机安装好所需规格的洁净的冲模以及粉格、粉斗和吸尘装置,并进行空转试机。

4.1.5 按照生产指令,从中间站领取颗粒,并与中间站管理员按中间产品交接程序进行交接,填写交接记录。

第 2 页/共 2 页4.1.6 调节好测片重用的天平零点。

4.2 压片操作4.2.1 按照《ZP-24型旋转式压片机标准操作规程》进行操作。

4.2.2 根据工艺要求,调节装量、片厚、压力、速度。

4.2.3 上料时应均匀,保持颗粒流动性正常,不阻塞,防止填充不均。

4.2.4 压片过程中,应时刻注意检查片子硬度、脆碎度、厚度、崩解时限、外观等质量指标,每20分钟检查一次片重。

4.2.5 压片结束后,称重记录,桶内外各附在产物标签一张,将片剂转至中间站,并填写中间产品递交单,与中间站管理员按中间产品交接程序办理交接。

中间站管理员填写中间产品请检单,送质监科请检。

4.2.6 生产结束,填写生产记录。

取下生产标示牌,挂清场牌,按清场标准操作程序、30万级洁净区清洁标准操作程序、生产用容器具清洁标准操作程序、ZP-24型压片机清洁标准操作程序进行清洁、清场。

4.2.7清场结束后,填写清场记录,报质监员检查,合格后,发清场合格证,挂已清场牌。

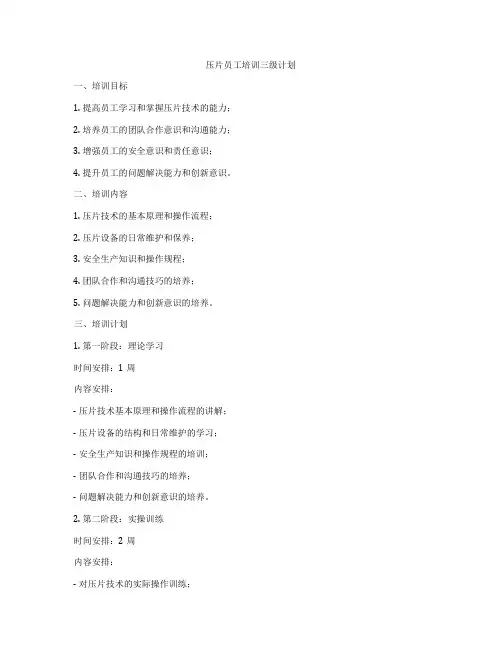

压片员工培训三级计划一、培训目标1. 提高员工学习和掌握压片技术的能力;2. 培养员工的团队合作意识和沟通能力;3. 增强员工的安全意识和责任意识;4. 提升员工的问题解决能力和创新意识。

二、培训内容1. 压片技术的基本原理和操作流程;2. 压片设备的日常维护和保养;3. 安全生产知识和操作规程;4. 团队合作和沟通技巧的培养;5. 问题解决能力和创新意识的培养。

三、培训计划1. 第一阶段:理论学习时间安排:1周内容安排:- 压片技术基本原理和操作流程的讲解;- 压片设备的结构和日常维护的学习;- 安全生产知识和操作规程的培训;- 团队合作和沟通技巧的培养;- 问题解决能力和创新意识的培养。

2. 第二阶段:实操训练时间安排:2周内容安排:- 对压片技术的实际操作训练;- 对压片设备的维护和保养的实际操作训练;- 安全生产知识和操作规程的实际操作训练;- 团队合作和沟通技巧的实践训练;- 问题解决能力和创新意识的实践训练。

3. 第三阶段:考核评估时间安排:1周内容安排:- 考核员工对压片技术的掌握程度;- 考核员工对设备维护和保养的熟练程度;- 考核员工对安全生产知识和规程的掌握程度;- 考核员工对团队合作和沟通技巧的应用程度;- 考核员工对问题解决能力和创新意识的表现程度。

四、培训考核1. 考核方式:理论考试、实操操作、技能考核;2. 考核标准:合格标准按照公司规定;3. 考核结果:合格者给予相应奖励,不合格者需重新培训。

五、培训后续1. 员工技能提升计划:公司将定期组织员工进行技能提升培训,不断提高员工的专业技能和综合素质;2. 培训成效评估:对培训效果进行评估,及时调整和改进培训计划;3. 知识分享和交流:鼓励员工之间进行经验和技能的分享和交流,促进团队学习与进步。

六、培训保障1. 资源保障:提供必要的培训资源和设施;2. 配合保障:各部门积极配合,确保培训顺利进行;3. 安全保障:严格遵守安全生产规定,确保培训过程安全。

压片岗位培训计划一、岗位职责1. 负责对压片设备进行操作和维护,保证生产线的正常运行;2. 负责对生产过程中出现的问题进行分析,并及时进行处理或报告;3. 负责对压片设备的日常保养和维护工作,确保设备的正常运行;4. 配合其他部门的工作,保证生产线的高效运转;5. 负责对员工进行培训和指导,确保团队的工作效率和质量。

二、岗位培训计划1. 岗位基本知识培训- 对压片设备的结构、原理、操作方法进行详细的介绍,包括工作原理、控制系统、通用维修方法等;- 介绍生产流程和工艺要求,包括原料的筛选、混合、制粒、烘干等步骤;- 介绍压片设备的日常保养方法和维修常见故障处理方法;- 学习电气控制知识,了解压片设备的电路原理和调试方法;- 熟悉压片设备的安全操作规程,掌握设备故障排除的方法。

2. 技能操作培训- 现场操作指导,实操培训,由经验丰富的技术人员亲自指导学员实际操作;- 制定操作规范和操作流程,确保学员掌握标准的操作方法;- 安全操作培训,重点讲解设备操作过程中可能出现的危险和安全措施。

3. 问题解决能力培养- 模拟生产过程中常见问题和故障,引导学员分析和解决问题;- 培养学员主动发现问题的意识和解决问题的能力;- 引导学员学会利用各种资源和技术手段解决问题。

4. 团队协作能力培养- 分组进行团队协作练习,参与模拟生产流程中的团队合作;- 学习如何有效沟通和协作,培养团队合作精神;- 提高解决生产过程中问题的能力,协同工作,共同解决生产过程中的问题。

5. 管理技能培养- 学习管理知识,包括生产计划、人员安排、设备维护等;- 学习如何有效分配资源,合理安排生产计划;- 学习如何合理调配人力资源,提高团队工作效率。

三、岗位培训计划实施方案1. 培训周期为了保证培训的深入和学员的掌握程度,压片岗位培训的周期为一个月,其中包括理论学习、实操培训、问题解决能力、团队协作能力和管理技能培养五个方面。

2. 培训资料- 培训资料主要包括设备操作手册、安全操作规程、设备维修手册等;- 培训资料还包括相关理论知识的书籍、教学PPT等。

压片岗位职责压片岗位职责篇一:片剂压片岗位应知应会片剂压片岗位应知应会1概念1.1定义片剂系指原料药物或与适宜的辅料制成的圆形或异形的片状固体制剂。

1.2质量检查指标1)片剂外观应完整光洁,色泽均匀,有适宜的硬度和耐磨性,以免包装、运输过程中发生磨损或破碎,片剂脆碎度应符合规定(通则0923)。

2)重量差异:(0.3g以上)指令装量±5%;3)崩解时限:(浸膏片)60分钟内4)微生物限度:应符合规定2 岗位制度(操作规程)2.1 口服固体制剂车间压片岗位职责(CZ-GW-SC-042-0)查看生产指令→核对生产产品名称、批号、规格、数量→清场→填写(功能间、设备)状态标识→领用、安装模具(冲头)、加料斗、刮粉器等→设备消毒→中间站领料→试机→检查重量差异→符合规定后,开机正常生产→生产结束后→清场2.2 ZP35D型旋转式压片机操作及维护保养规程(CZ-SB-SC-039-0)查看设备状态→根据生产指令领用、安装模具(冲头)、加料斗、刮粉器等→对直接接触药物的设备部分进行消毒→调整压力→开机→生产结束后→清洁设备→挂状态标识→填写设备使用日志→按时或按计划维修、保养。

2.3 ZP35D旋转式压片机清洁消毒操作规程(CZ-QJ-SC-034-0)查看生产指令和状态标识→对直接接触药物的设备部分进行消毒→生产结束时清洁重点:1)清洁频次A、更换品种时;B、生产结束后;C、特殊情况:维修后。

2)消毒频次A、使用前进行消毒。

B、特殊情况:维修后。

3)清洁剂:饮用水、纯化水。

4)消毒剂:75%乙醇溶液。

已清洁设备最长保存时限3天。

待清洁设备保留时间≤4小时。

3 生产双黄消炎片3.1 双黄消炎片为半浸膏片,崩解时限60分钟内全部崩解,并通过筛网。

3.2重量差异;0.4g/片,压片范围:0.38~0.42g。

检查方法:一次检查20片,分别精密称定每片的重量,并记录。

3.3崩解时限:应在60分钟内全部崩解,并全部通过崩解。

压片机培训教材(总29页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--旋转式高速压片机应用技术培训(单出料机型)北京翰林航宇科技发展有限公司旋转式高速压片机应用技术培训第一节压片机简介 (3)第二节压片机结构、组成及原理 (6)第三节机器的完好状态 (8)第四节操作顺序及注意事项 (10)第五节片剂的分类 (13)第六节常用制粒方法 (15)第七节片剂的质量要求 (20)第八节常用术语 (21)第九节压片时可能发生的现象、原因及解决方法 (22)第一节压片机简介压片机分为单冲压片机和旋转压片机。

(1)单冲压片机:有一副冲模组成,冲头作上下运动将颗粒状的物料压制成片状的机器。

产量在60---100片/分钟,最大作用力15KN,多用于新产品的试制。

重型单冲压片机,也可压制异形片、环形片。

(2)旋转压片机:旋转压片机是基于单冲压片机的基本原理,又针对瞬时施压无法排出空气的缺点,变瞬时压力为持续且逐渐改变的压力,从而保证了片剂质量,对扩大生产有极大的优越性。

旋转压片机按流程分、双流程两种。

单流程仅有一套上下压轮,旋转一周每个模孔只压出一个药片;双流程有两套压轮、饲粉器、刮粉器、片重调节器和压力调节器等,均装于对称位置,冲盘转动一周,每副冲具压制两个药片。

(2)高速压片机:特点是转速块、产量高、片剂质量好,压片时采用两次压片成型,能将颗粒状物料连续进行压片,可压制圆形片、异形片。

具有全封闭、压力大、噪声低、生产效率高、润滑系统完善、操作自动化等特点。

翰林公司出产的高速压片机以对称的两个冲孔间距为系列划分:单出料265系列: GZP—16 GZP—23 GZP—30ZPT—16 ZPT—23 ZPT—30单出料370系列: GZP—26 GZP—32 GZP—40ZPT—26 ZPT—32 ZPT—40单出料420系列: GZPY—30 GZPY—37 GZPY—45双层片560系列: GZPD—41 GZPD—51 GZPD—61 GZPD—79双出料620系列: PG—45 PG—55 PG—65双出料680 /720系列: GZPS—49 GZPS—61 GZPS—73 GZPS—79双出料1060系列: GZPT—122 GZPT—113 GZPT—95 GZPT—76高速压片机工作流程(见下图)充填物料 ----- 确定计量 ----- 预压成形 ----- 主压定型 ----- 出片第二节高速压片机结构、组成及原理定义:旋转式高速压片机转台冲模孔中心点的最高线速度不低于60米∕分钟。

1 目的

建立压片操作人员的岗位职责,切实履行其工作职能。

2 范围

压片岗位。

3 责任

压片岗位操作人员。

4 内容

4.1 进岗前按规定着装,进岗后做好厂房、设备清洁卫生,按工艺要求装好压片机冲模,并做好其它一切生产前准备工作。

4.2 根据生产指令,按规定程序从中间站领取物料。

4.3 严格按工艺规程和压片标准操作程序进行压片,并按规定时间检查片子的质量(包括片重、硬度和外观等)。

4.4 压片过程中发现质量问题必须向工序负责人、工艺员及时反映。

4.5 压片结束,按规定进行物料衡算,偏差必须符合规定限度,否则,按偏差处理程序处理。

4.6 按规定办理物料移交,余料按规定退中间站。

按要求认真填写各项记录。

4.7 工作期间严禁脱岗、串岗,不做与岗位工作无关之事。

4.8 工作结束或更换品种时,严格按本岗位清场SOP清场,经质监员检查合格后,挂标示牌。

4.9 经常检查设备运转情况,注意设备保养,操作时发现故障应及时上报。

第 2 页/共 2 页

5 培训

5.1 培训对象:压片岗位操作人员。

5.2 培训时间:一小时。

表格说明(使用时删除):

1、该表格主要用途包含不局限于学校、公司企业、事业单位、政府机构,主要针对对象为白领、学生、教师、律师、公务员、医生、工厂办公人员、单位行政人员等。

2、表格应当根据时机用途及需要进行适当的调整,该表格作为使用模板参考使用。

3、表格的行列、文字叙述、表头、表尾均应当根据实际情况进行修改。

压片岗位培训考核试题姓名:部门:岗位:分数:一. 填空:(每题5分,共40分)1.每批药品的每一生产阶段完成后必须由()人员清场,填写清场记录。

清场记录应纳入批生产记录。

2.37冲、41冲压片机()每班开车前应加润滑油一次。

3.37冲、41冲压片机()和()用N32机械油润滑,不宜过多,以防油污渗入粉子而引起污染。

4、生产设备应有明显的(状态标志)并定期维修,(保养和验证)。

5.安装中模时,其平面不应()安装上冲时,应无()现象。

6、洁净区仅限于该区域(生产操作)人员和(经批准的)人员进入。

7.物料结算发生偏差时,按(偏差处理工作程序)进行调查分析,并及时处理。

8、批生产记录应(字迹清晰)、(内容真实)、(数据完整)并由操作人及复核人员签名。

二.选择:(每题5分,共30分)1.35冲和37冲压片机上轨道盘上的油杯是供A.冲杆、B.压轮、C.轨道、D.冲头2.片剂硬度不合格的原因之一是。

A.压片力小、B.崩解剂不足、C.粘合剂过量、D、颗粒流动性差3.造成粘冲的原因可能有。

A.颗粒不够干燥、B.细粉过多、C.压片压力大、D.冲模表面粗糙、E.润滑剂用量不足4.产生裂片的原因有A.辅料问题、B.加压过快、C.颗粒潮湿、D.颗粒中细粉太多5.压片机出料处磕片的原因有A.颗粒过干、B.颗粒过潮、C.下冲头高出中模、D.冲头表面锈蚀6.旋转式压片机调节片子硬度的方法A.调节皮带轮旋转速度、B.调节下冲轨道、C.改变上压轮直D.调节加料斗的口径、E.调节下压轮的位置二、名词解释(每题10分,共10分)批号:三.简述机器漏粉过多的排除方法(每题20分,共20分)。