机械加速澄清池混凝失效的原因分析及解决办法

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

浅谈机械加速澄清池运行管理浅谈机械加速澄清池运行管理ff控SU齐兴旺(吉林省吉林市化纤集团)摘要文章个绍了机械加速澄清池运行中出现的不同现象应采取的措施和控制方法,在日常运行中应注重观察和分析的要素关键词澄清池投药量活性泥渣布水均一性澄清工艺是净水处理的一个关键环节,它的运行好坏直接影响整个净水场的出水水质和出水量的稳定..机械加速澄清池就是完成澄清工艺的一种构筑物,是利用机械的搅拌提升作用使活性泥渣在池内循环流动并与原水混合,是把混凝及絮凝体与水分离综合于一体的一个构筑物。

1机械加速澄清池处理原理。

掌握机械加速澄清池运行经验,首先要了解处理原理。

其原理为:原水由进水管通过环形三角配水槽的缝隙均匀流入第一絮凝室。

因原水中可能含有的气体会聚积在三角配水槽顶部,故应安装透气管。

加凝聚剂的地点,按实际情况和运转经验确定,可由投药管加于澄清池进水管、三角形配水槽或水泵吸水管内等处,也可数处同时投加药剂。

由于叶轮的提升作用,将水从第一絮凝室提升到第二絮凝室,并形成了活性泥渣的回流:又由于叶片的搅拌作用,使来自三角配水槽的原水与回流的活性泥渣充分混合。

混合后的水进入第二絮凝室继续絮凝,在第二絮凝室中设有导流板.用以消除因叶轮提升引起的旋流,使水平稳地经导流室进入分离室。

在分离室泥水分离后,清水向上经集水槽流至出水管送至下道工序,向下沉的泥渣沿锥底的回流缝回到第一絮凝室,重新参加絮凝。

一部分过剩的泥渣进入浓缩脱水,至适当浓度后经排泥管排除。

在澄清池底部设放空管,以备放空检修之用,当泥渣浓度缩室排泥量不够时,也可兼作排泥用。

在机械加速澄清池内,叶轮的提升流量通常为进水量的3—5倍,因此,所形成的循环泥渣量为进水量的2—4倍。

大量的活性泥渣由于叶片的搅拌作用而与原水充分混合,使接触凝聚更加彻底,形成的矾花出更易沉降分离。

2澄清池的运行管理与控制。

为了充分发挥澄清池的处理能力,确保出水浊度能达到处理要求,降低耗药量,就要重视澄清池的运行管理。

机械搅拌加速澄清池跑矾花的原因及对策摘要:跑矾花是机械搅拌加速澄清池在水处理过程中经常碰到的现象,其成因较为复杂,处理较为棘手。

本方通过运用改进型方杯搅拌试验准确地模拟测试生产工艺,结合现场实践的方法找出加速池跑矾花的成因,并找出相对成熟的应对方法。

关键词:机械搅拌加速澄清池、跑矾花、磁力搅拌试验、应对方法1 引言机械搅拌加速澄清池跑矾花是多数水处理车间经常碰到的问题,加速池中矾花大量上浮进入清水槽,会引进加速池水处理效果降低,出水水质超标,严重影响加速池的正常运行。

传统方法是采用冲洗加速池的方法、虽一时有效,但不久就会重新跑矾花,大量冲洗不仅提高了水耗、电耗,而且在保证供水量的情况下,轮流冲洗加速池,必将增加其它运行加速池的负荷,从而使跑矾花更加明显,跑矾花现象得不到根本有效的解决。

准确分析加速池跑砚花的成因,并找出有效的应对措施,保障加速池经济稳定运行是火电厂水预处理车间亟需解决的问题。

2 方杯搅拌试验在我公司生产过程中,搅拌试验常用室内烧杯小样试验,得到的结果往往与生产实际不符,不能有效指导生产,这主要是因为使用浆板圆杯的水力条件与生产实际中的水力条件差异较大。

为此、我们参考《城市供水行业2000年技术进步发展规划》上提供的较先进的改进型方杯试验,成功地用方杯和磁力搅拌器模拟生产实际,对加速池混凝沉淀效果进行了测定,从中找出矾花上浮的成因。

2.1 搅拌试验过程搅拌实验是在DBJ一621型定时变速搅拌器上进行,每次实验水样量为500ml,水样取自我公司水预处理车间加速池入口。

操作程序为在快速搅拌下投加聚合硫酸铁棍凝剂,反应2rain后,继续搅拌8min,静沉15min后于距上液面约3cm处吸取部分清液测定剩余浊度。

并测定泥渣沉降比。

浊度用GDS一3型光电浑浊度仪测定,以蒸馏水的浊度为零基准。

对比各种方式下的余浊及泥渣沉降比,找出余浊高、泥渣沉降比高的原因。

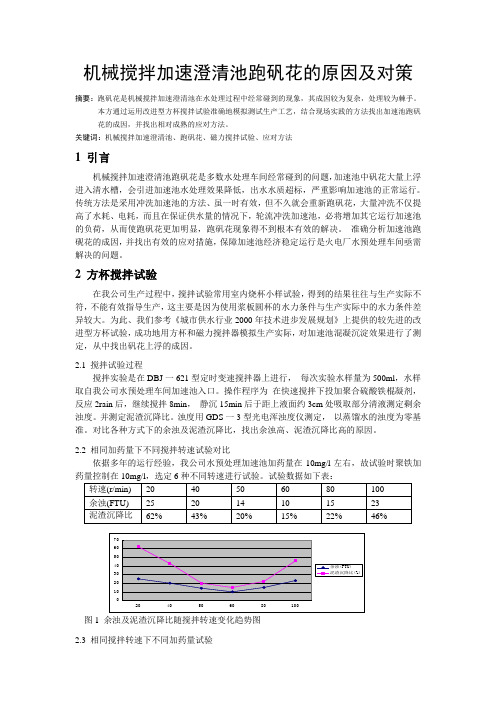

2.2 相同加药量下不同搅拌转速试验对比依据多年的运行经验,我公司水预处理加速池加药量在10mg/l左右,故试验时聚铁加药量控制在10mg/l,选定6种不同转速进行试验。

探讨影响混凝效果的因素作者:王树辉来源:《价值工程》2010年第24期摘要:化学澄清池设备采用混凝处理的运行方式,混凝效果的好坏直接影响到澄清池的出水水质,进而会影响到除盐设备的运行工况,因此在实际工作中查找出影响混凝效果的各种因素是非常必要的。

为便于说明问题,现以Al2(SO4)3为例,对影响混凝效果的各因素进行分析。

Abstract: Chemical clarifies equipment adopts the coagulation treatment operation mode, the coagulation directly effects the pool water quality of clarifying basin and further affects the operation condition of salt removal equipment. Therefore, it is necessary to find out all the influencing factors. In order to facilitate the presentation, taking Al2(SO4)3 as an example, the following is the analysis of all kinds of factors which affect coagulation.关键词:PH值;胶体;碱度;电位;接触介质;混凝;悬浮物Key words: PH value;colloid;alkalinity;potential;media contacts;coagulation;suspension中图分类号:TU74 文献标识码:A文章编号:1006-4311(2010)24-0109-011混凝处理的目的在生水中投加混凝剂,有效的除去胶体和悬浮物。

2混凝处理的原理2.1 混凝当向水中投加Al2(SO4)3时,往往是凝聚作用与絮凝作用同时发生,统称为混凝。

机械搅拌加速澄清池跑矾花的原因及对策摘要:跑矾花是机械搅拌加速澄清池在水处理过程中经常碰到的现象,其成因较为复杂,处理较为棘手。

本方通过运用改进型方杯搅拌试验准确地模拟测试生产工艺,结合现场实践的方法找出加速池跑矾花的成因,并找出相对成熟的应对方法。

关键词:机械搅拌加速澄清池、跑矾花、磁力搅拌试验、应对方法1 引言机械搅拌加速澄清池跑矾花是多数水处理车间经常碰到的问题,加速池中矾花大量上浮进入清水槽,会引进加速池水处理效果降低,出水水质超标,严重影响加速池的正常运行。

传统方法是采用冲洗加速池的方法、虽一时有效,但不久就会重新跑矾花,大量冲洗不仅提高了水耗、电耗,而且在保证供水量的情况下,轮流冲洗加速池,必将增加其它运行加速池的负荷,从而使跑矾花更加明显,跑矾花现象得不到根本有效的解决。

准确分析加速池跑砚花的成因,并找出有效的应对措施,保障加速池经济稳定运行是火电厂水预处理车间亟需解决的问题。

2 方杯搅拌试验在我公司生产过程中,搅拌试验常用室内烧杯小样试验,得到的结果往往与生产实际不符,不能有效指导生产,这主要是因为使用浆板圆杯的水力条件与生产实际中的水力条件差异较大。

为此、我们参考《城市供水行业2000年技术进步发展规划》上提供的较先进的改进型方杯试验,成功地用方杯和磁力搅拌器模拟生产实际,对加速池混凝沉淀效果进行了测定,从中找出矾花上浮的成因。

2.1 搅拌试验过程搅拌实验是在DBJ一621型定时变速搅拌器上进行,每次实验水样量为500ml,水样取自我公司水预处理车间加速池入口。

操作程序为在快速搅拌下投加聚合硫酸铁棍凝剂,反应2rain后,继续搅拌8min,静沉15min后于距上液面约3cm处吸取部分清液测定剩余浊度。

并测定泥渣沉降比。

浊度用GDS一3型光电浑浊度仪测定,以蒸馏水的浊度为零基准。

对比各种方式下的余浊及泥渣沉降比,找出余浊高、泥渣沉降比高的原因。

2.2 相同加药量下不同搅拌转速试验对比依据多年的运行经验,我公司水预处理加速池加药量在10mg/l左右,故试验时聚铁加药量控制在10mg/l,选定6种不同转速进行试验。

如何提高机械搅拌澄清池的出水质量为了提高离子交换器离子交换树脂的工作交换容量,保证周期制水量,降低能耗,就必须从源头抓起,建立机械搅拌澄清池的最佳运行方案,使澄清池的出口水浊度达到10NTU以下,使无阀滤池的出口水达到5NTU以下,提高机械搅拌澄清池的澄清效果。

二、机械搅拌澄清池运行效果不理想的影响2.1翻池现象对澄清效果的影响由于机械搅拌澄清池在运行过程中澄清效果不理想,经常会有翻池现象浮物增加了过滤阻力,严重影响了滤料的过滤速度,减小了无阀滤池的出力,自动反洗的次数增加,每一次冲洗按20t清水计,则增加了冲洗次数,无疑浪费了大量的工业水。

2.2反洗次数增加对澄清效果的影响由于无阀滤池的反冲洗次数的增加,使滤池的石英砂垫层遭到破坏,产生乱层即滤池出口水的浊度比正常的水质浊度偏大,直接影响离子交换器的周期制水量,增加了酸耗碱耗。

减少滤池的反洗次数,由每3天反洗一次增加到每六天反洗一次,这样下来每月无阀滤池可减少3次反洗。

每组无阀滤池一次冲洗水可消耗40T,每季度可节省澄清池出口水200T,一年可节约澄清池出口水1800T。

化学车间三组无阀滤池每年可节约5400T澄清池出口水,按所节约的澄清池出口水含聚合铝200克/吨,每年可节约聚合铝1.08吨。

三、现状分析:3.1主要原因:造成机械搅拌澄清池澄清效果差的主要原因分为以下几个方面:3.11操作员培训技术的影响操作员培训技术没有跟上,近几年来,随着老工人离岗退休,一些年轻的同志调到了水预处理岗位,由于操作凭借一些老经验,没有对设备构造原理有更深一层的了解,遇到突发情况不能找到最佳的处理方案。

3.12设备缺陷的影响机械搅拌澄清池设备缺陷也是影响澄清池出水质量差的原因。

3.121集水槽的集水孔不在同一水平线上集水槽的集水孔不在同一水平线上,机械搅拌澄清池在澄清过程中形成偏流,有的集水槽的集水孔甚至不进水,只有部分集水槽进水,这样就形成了局部超负荷偏流,这部分水的流速过大,而其他水的流速又偏小,使水的流速不均匀,造成澄清效果不好。

浅析机械加速搅拌澄清池混凝实验及常出现的问题摘要:电力作为人们日常生活中必不可少的一部分,发挥着举足轻重的作用。

近几年,我国的电力系统规模越来越大,这也就加大了电厂对水资源的需求,各发电厂在正常运行过程中需要大量水。

电厂水处理技术是确保电厂用水和正常运行的基础,而在电厂的具体生产过程中,锅炉用水是电厂水处理的重点。

生产用水的质量好坏直接影响着电厂安全经济生产的进行。

目前,大部分电厂都采用城市中水作为电厂用水的水源,在中水深度处理中,机械加速搅拌澄清池起着承上启下的作用。

在本文中,主要分析了电厂水处理技术中机械加速搅拌澄清池的混凝实验及常见出现的问题,并对具体的实际应用进行了研究。

在下文中机械加速搅拌澄清池简称为“机加池”。

关键词:电厂;机加池;混凝;泥渣;矾花随着我国经济的快速发展,电厂大型化成为一种必然趋势,这也提高了对电厂用水的质量和重量。

为了保障电厂的正常用水和发电,需要各电厂科学合理地运用水处理技术进行水处理,尤其是采用城市中水或高硬度、杂质多的水作为水源。

在这些电厂中,能够很好地凸显电厂水处理技术的价值和作用。

在中水处理中,机加池是水处理的关键,如果,机加池出水水质差会造成后续过滤设备的严重污堵。

通过混凝实验和对机加池的有效调整,可以提高出水水质,从而提高后续设备的回收率,还可降低机加池的药耗。

一、机加池的混凝实验我厂采用城市中水作为电厂用水水源,机加池是中水处理中的关键,通过在机加池内加药降低水的硬度、悬浮物等杂质。

城市中水的水质不是很稳定,机加池在运行过程中很容易出现翻池子,造成机加池翻池子的原因有很多,快速进行混凝实验很重要,能及时的调整机加池的加药量和处理翻池子等问题。

快速混凝实验,主要是实验所需时间比一般的混凝实验时间短,但效果还是非常显著,能很快的处理翻池子的问题。

做机加池的混凝实验尽量不要用原水,最好采用二反区的水来做。

介绍一下我厂如何快速进行混凝实验,以其中一次实验为例。

影响机械搅拌澄清池处理效果的因素有哪些?

机械搅拌澄清池处理效果的影响因素主要有∶第一反应室的搅拌速度、回流泥渣浓度、回流量以及投药点。

(1)第一反应室的搅拌速度为了使泥渣和水中杂质充分混合,增加接触凝聚的机会,同时也为防止搅拌不均匀引起部分泥渣沉积池底,要求增大速度。

但若超过一定的范围,速度过高,反而会把已凝聚成的矾花打碎,影响反应室的澄清效果,因此控制搅拌速度很重要。

搅拌速度根据泥渣质量浓度决定,活性泥渣质量浓度可以通过测定沉降比获得。

质量浓度低时搅拌速度要小,浓度高时搅拌速度要增大。

(2)回流泥渣浓度及回流量从反应角度讲,泥渣浓度越大越容易接触凝聚原水中的悬浮颗粒。

但另一方面,泥渣浓度越大,澄清水分离越困难,以致使部分泥渣被带出,影响出水水质。

因此,在不影响分离室工作的情况下,泥渣质量浓度应尽可能高些。

通常用调整排泥量的方法控制泥渣质量浓度。

一般来说,回流量大,反应效果好,但回流量过大,从第二反应室流出的泥水流速也大,会影响分离室工作的稳定,一般控制回流量为进水量的3~5倍。

(3)投药点选择投药点很重要,最好能使药剂和水在短时间内迅速得到混合。

机械加速澄清池维修施工方案

贵单位机械加速澄清池维修工程,维修施工技术性较高、难度较大,为了保质、保量、按时、按期完成该工程,特编制此方案。

一、工程概况:

1、工程名称:机械加速澄清池维修工程

2、工程地点:厂内

二、故障分析:

经现场实地考察并结合贵单位操作工的反映,综合分析后该设备存在以下两大问题

1、机械传动部分年久老化,传动部件及轴承损坏,需重新修复并更换。

2、池下锥体刮板部分不平整,运行过程中阻力较大,造成机械部分的超负荷运转。

三、大修方案:

1、澄清池放水清污,做好维修前的准本工作

2、因设备的体积较大,整体维修需要各类吊装设备,需要运回我单位到车间内进行拆卸维修

四、维修费用

1、大修费用的为设备造价的20%。

2、设备拆解后的损坏部件经贵单位技术人员确认后方能更换,需更换的部件按市场价格结算。

江苏日升环保工程有限公司。

机械加速澄清池启动、运行、维护1.机械搅拌加速澄清池投运前的检查1.1检查进出水管、出水槽、加药管等是否通畅,如有堵塞应及时排除。

1.2检查各部分是否漏水,若有渗漏,应予消除,池内杂物必须清除干净。

1.3检查各部位阀门,如启闭不灵活或不严密应及时检修或调换,并处于正确位置(如:进口手动门处于开启状态)。

1.4搅拌机、刮泥机空池运行正常,叶轮升降灵活,蜗轮箱油位正常,不得有漏油现象。

1.5根据调试情况,找出最佳投药量。

2.机械搅拌加速澄清池的空池投运2.1将就地控制柜上各设备及阀门的控制方式全部打到“就地”位置。

各加药泵、阀门正常,药箱配好药液。

2.2开机械加速澄清池进水门,聚合氯化铝加药泵进出药门。

2.3在进水同时启动聚合氯化铝加药泵进行加药。

在充水过程中应注意以下几点:2.3.1控制进水量不宜过大,流量控制在300m3/h以下,适当加大投药量(为正常加药量的1-2倍)。

2.3.2池内进水先经第一反应室,进水至浸满搅拌机叶轮后可启动搅拌机,此时,应减少叶轮提升水量;搅拌机应在低速下启动,然后以不大于2r/min的速度调整到所需转速。

2.3.3为了加快形成所需泥渣浓度,搅拌叶轮转速可适当降低,减小提升流量,延长混合反应时间,在蓄泥期间可适当增加投药量(可较正常投药量的2倍左右),也可适当加一些粘土帮助泥渣形成,此时的进水量可控制为设计水量的1/2。

2.4上部清水浊度达到设计要求(出水浊度<10mg/L)时可增大进水量,但应缓慢增加,每次增加水量不宜超过设计水量的20%,水量增加间隔不小于1小时。

2.5在水量和投药量稳定的情况下可做搅拌机转速的调整,在不扰乱澄清区的情况下宜尽量加大转速。

2.6按不同进水浊度,调整排泥周期和时间来调整排泥量,以保持泥渣面的高度。

暂设每天早班侧排底排一次,排泥时间暂定3-5min。

3.机械搅拌加速澄清池空池投运的注意事项3.1投运初期以1/3-1/2左右的流量运行。

3.2混凝剂为正常运行量的2-3倍。

机械加速澄清池混凝失效的原因分析及解决办法

内容摘要:针对某黄河水净化厂机械加速澄清池出现纤维状絮体,第二反应室污泥丢失,混凝失效,水的PH下降,出水浊度升高的现象,分析原因是黄河水源(通过预沉池)的水质中腐殖质增多,腐殖质中长链高分子物质占多数,长链高分子物质和高分子混凝剂提前反应,生成线状絮体,体重变大,下沉,混凝失效。

通过调整混凝剂品种,改善混凝条件,使生产恢复正常。

1.问题的提出

禹门口黄河净化水厂是一座以黄河水为水源,经过反应、澄清、过滤层后,除水主要供给几家工业企业。

1.1机械加速澄清池第二反应室悬浮物丢失出水变差过滤池反洗频繁(前后周期对比)

1.2药剂混凝搅拌试验出现线状絮体

1.3机械加速澄清池第二反应室也出现线状、大片纤维状絮体

2.原因分析

2.1线状絮体是由于长链化合物生成的纤维状的絮体是由于线状絮体纠缠在一起的(附线状絮体照片)

2.2线状絮体是由于原水中的腐殖质,其成分是富里酸占多数,因为富里酸含有官能团的极性较强,且pH称酸性,本次机械加速澄清池出现混凝异常后,监测pH发现下降,由原来的降为,含有长链有机高分子和高分子无机混凝剂混凝后形成的。

进一步分析认为:原水中的腐殖质(富里酸)吸附了混凝剂中的高分子,迅速形成线状絮体,使混凝剂失去混凝作用,水中其余的胶体物质的得不到吸附、絮凝而仍然存在于水中。

2.3机械加速澄清池第二反应室混凝失效的原因是线状絮体进一步生成纤维状絮体后,体重增加,沉到机械加速澄清池的底部后,不能被叶轮搅拌起来了,所以第二反应室的污泥浓度越来越低,以致到最后药剂加进去后,提前和腐殖质发生混凝作用,而真正的胶体物质无法混凝,机械加速澄清池出水变差,含有大量胶体、悬浮物的水质进入滤池。

滤池的金水水质变差,因此,过滤周期缩短,反洗周期频繁。

净水厂的制水成本上升。

3.解决办法

原因分析出来以后,选择了两种混凝试验:一是减去聚丙烯酰胺,只投加一种聚合氯化铝铁。

二是投加无机低分子混凝剂和聚丙烯酰胺,减少线状絮体的产生。

3.0减去聚丙烯酰胺,只投加一种聚合氯化铝铁。

聚合氯化铝铁投加量:快速搅拌s,慢速搅拌s,絮体形成,见照片。

3.1投加聚丙烯酰胺,同时将聚合氯化铝铁改为无机低分子混凝剂,减少线状絮体的产生。

投加硫酸铝混凝剂,投加量为mg/l(以商品重量计) ,快速搅拌s,慢速搅拌s,絮体形成。

(见混凝照片)

3.2生产性试验。

根据混凝试验,选择第一种方案作为生产组织方案。

即将原来的两种药剂,改为一种聚合氯化铝铁,投加量mg/l,投运调整投加量,很快(几个小时?)机械加速澄清池第二反应室呈现大量絮体,污泥浓度迅速上升,澄清区有悬浮污泥层存在,出水浊度达到NTU,此水进入滤池后,滤池工作正常,出水浊度≤2NTU,过滤周期恢复到原来的48h, 结果(化验浊度数字),滤池反洗周期恢复。

至此,禹门口黄河净化水厂的生产恢复正常。

凝聚造粒阶段

在上述阶段完成之后,被解除排斥力的颗粒在缓慢的流体动力的作用下,颗粒在长分子链的作用下,它们开始相互聚集,大絮团越聚越大,此时,沉降速度将会以几倍甚至几十倍的增长。

这一过程是在凝聚反应器进行。

随着大絮团越聚越多,深锥浓缩机底部理想的浓相层形成。

在浓相层的上部,沉积着较厚的同时还不够稳定的絮团,它们实质上就是一个浮动的过滤介质,它们对那些随着上升流逃逸的小颗粒,具有十分有益的拦截作用。

浓相层底部的积淀物,在较大的水头和物料重力共同作用下,使深锥浓缩机底流可获得较大的压力,使即将被排出的物料浓度得到大幅度的提高。

高效深锥浓缩机的入料,是在底部进行布料的,它的布料深度从下面示意图,可以清楚的知道几乎达到沉淀池的底部。

这样布置的用意是:缩短固体颗粒的沉降距离;让浓相层上方,具有能够形成过滤层的足够空间;减少颗粒的沉降时间,当然,也就大大避免了或者说杜绝了在沉降过程中所能遭遇到的任何干扰;由于过滤层的形成,使跟随上升水流逃逸的小颗粒绝大多数被拦截、吸附,大大减少了它的上升能量,溢流水的质量能够得到保证。