管壳式换热器设计选型

- 格式:ppt

- 大小:1.32 MB

- 文档页数:79

管壳式换热器安全阀设计选型摘要通过举例分析管壳式换热器安全阀设计选型过程中由于各种因素引起的超压事故,给出各种事故工况下安全阀安全泄放量的计算方法,指导安全阀设计选型。

说明安全阀的准确设计需要有针对性,从而满足安全系统的技术性和经济性要求。

关键词管壳式换热器;安全阀;泄放量;设计选型1概述随着工艺现代化水平的不断提高,各类生产设备及生产流程的组织与配置越来越趋于大型化与复杂化,人们开始更加意识到安全的重要性。

在现代化工装置中,为了防止因系统超压而引发安全事故,工程设计中对安全系统的要求越来越高,安全阀的设计要求也越来越严格。

除了GB150中对于压力容器超压泄放装置的有关规定与要求外,国内外的一系列标准也对于安全泄放装置的设计选型及计算提出了更为详细的分类与规定。

2超压分析比较国内外关于安全泄放装置设计的标准,我们发现:GB150中对于盛装压缩气体或水蒸气及盛装液化气体等各类容器提出了安全泄放量的计算方法,但对于容器超压的原因未作具体划分;而在API520及API521中对于安全阀引起超压的原因作了更为详细的划分与分析,针对各种事故工况下的安全阀泄放量提出了不同的计算方法;在化工部标准HG/T20570.2中借鉴总结了国外标准并提出了下列十种事故工况下泄放量的计算方法:阀门误关闭、循环水故障、电力故障、不凝气积累、控制阀故障、过度热量输入、易挥发物料进入高温系统、换热器管破裂、化学反应失控、外部火灾。

在化工设备设计中,管壳式换热器是十分常见的设备之一,应用范围广泛。

在管壳式换热器的管程与壳程中,往往存在着较大的温差与压差。

因此,安全阀的设置对于管壳式换热器系统来说是必不可少的。

下面重点以管壳式换热器设计时在不同因素影响下安全阀安全泄放量的计算来进行分析,从而说明安全阀针对性设计选型的重要性。

3工况一:管程液体热膨胀以冷却器为例,壳程走热流体(气相或液相),管程走冷流体(如冷却水)。

当管程流体进出口阀门误关闭时,造成换热器内管程流体停滞,此时由于热流体持续加热管程,在长时间下可能致使管程液体发生热膨胀超压。

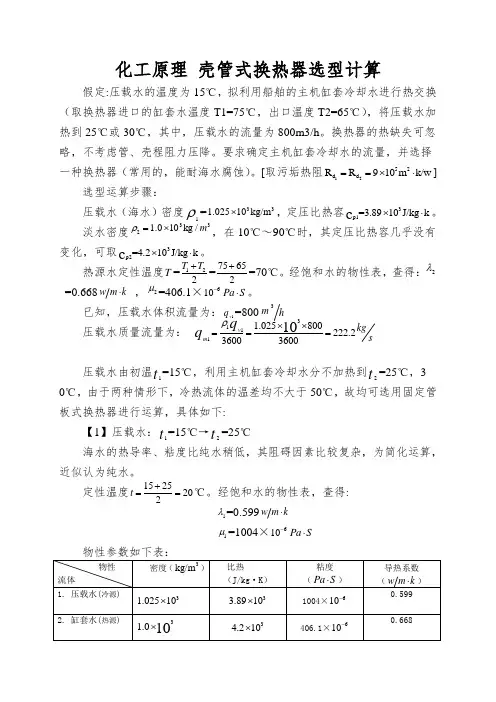

化工原理 壳管式换热器选型计算假定:压载水的温度为15℃,拟利用船舶的主机缸套冷却水进行热交换(取换热器进口的缸套水温度T1=75℃,出口温度T2=65℃),将压载水加热到25℃或30℃,其中,压载水的流量为800m3/h 。

换热器的热缺失可忽略,不考虑管、壳程阻力压降。

要求确定主机缸套冷却水的流量,并选择一种换热器(常用的,能耐海水腐蚀)。

[取污垢热阻12d 25d R R 9/10m k w ==⨯⋅]选型运算步骤:压载水(海水)密度1ρ=331.02510kg/m ⨯,定压比热容3p1=3.8910J/kg k c ⨯⋅。

淡水密度332/kg 100.1m ⨯=ρ,在10℃~90℃时,其定压比热容几乎没有变化,可取3p2=4.210J/kg k c ⨯⋅。

热源水定性温度T =122T T +=75652+=70℃。

经饱和水的物性表,查得:2λ =0.668w m k ⋅ ,2μ=406.1×610-Pa S ⋅。

已知,压载水体积流量为:1v q =8003m h压载水质量流量为:31111.025800222.23600360010v m kgsqqρ⨯⨯===压载水由初温1t =15℃,利用主机缸套冷却水分不加热到2t =25℃,30℃,由于两种情形下,冷热流体的温差均不大于50℃,故均可选用固定管板式换热器进行运算,具体如下:【1】压载水:1t =15℃→2t =25℃海水的热导率、粘度比纯水稍低,其阻碍因素比较复杂,为简化运算,近似认为纯水。

定性温度1525202t +==℃。

经饱和水的物性表,查得: 1λ=0.599w m k ⋅1μ=1004×610-Pa S ⋅ 物性参数如下表:注:管程流体(压载水)参数下标为1,壳程流体(缸套水)参数下标为2.(1)运算热负荷m1p121q C t t Q =-()=3222.2 3.89102515⨯⨯⨯-()=9.333×610-W通过热量衡算,知 m2p212Q q C T T =-()=639.333104.2107565⨯⨯⨯-()=222.22 kg/s即,热源体积流量m2v2q q 3600ρ⨯==3222.2236001.010⨯⨯=8003mh(2)平均温差逆流:热源 75℃→65℃ 冷源 25℃←15℃ 温差 50℃ 50℃ 由12t t V V =50502< 12m t t t 2+=V V V 逆=50502+=50 R=1221T T t t --=75652515--=1,P=2111t t T t --=25150.1677515-=-查温度校正系数ψ图,知ψ≈1>0.8,故采纳单壳程可行。

管壳式换热器设计和选型首先,管壳式换热器的设计需要根据具体的换热要求来确定,主要包括换热量、换热介质、流体流量和温度等参数。

根据设计要求,可以确定壳程和管程的尺寸、管道布置、换热面积等参数。

在设计过程中,需要考虑以下几个方面:1.热力计算:根据热源和热负荷的温度和流量要求,进行热力计算,确定所需的换热面积。

2.材料选择:根据工作介质的性质和工作条件,选择合适的材料,如不锈钢、铜合金等,以确保换热器的耐腐蚀性和耐高温性。

3.管道布置:根据介质的流态和流速等因素,确定管道的布置方式,如串流、并流、交叉流等,以实现最佳的换热效果。

4.换热面积:根据设计要求和换热性能,确定所需的换热面积,以满足换热要求。

5.清洗和维护:在设计过程中,要考虑到换热器的清洗和维护,选择合适的结构和材料,以方便换热器的维护和清洗。

在选型过程中,需要考虑以下几个因素:1.流体性质:选型时需要考虑流体的性质,包括流体的物理性质、压力和温度范围、粘度等。

不同的流体对换热器的要求不同,需要选择适合的换热器类型和材料。

2.温度和压力:根据工作条件确定换热器的温度和压力范围,选择符合要求的换热器。

3.环境限制:考虑到环境因素,如空间限制、气候条件等,选择适合的换热器尺寸和类型。

4.经济效益:综合考虑设备造价、运行费用、维护保养成本等因素,选择经济、高效的换热器。

5.供应商选择:选择有经验和信誉良好的供应商,确保提供优质的产品和服务。

总之,管壳式换热器的设计和选型需要根据具体的应用要求和工艺条件来确定,需要综合考虑热力计算、材料选择、管道布置、换热面积、清洗和维护等因素,并在选型过程中考虑流体性质、温度和压力、环境限制、经济效益和供应商选择等因素,以确保设计符合要求,选型合理可靠,并能够实现高效换热。

管壳式换热器的设计及计算管壳式换热器是常见的一种热交换设备,用于在流体之间进行热量传递。

它由一个外壳和多个热交换管组成。

在设计和计算管壳式换热器时,需要考虑以下几个方面:选择换热器类型、确定换热器尺寸、确定流体特性、计算热量传递量和压降等。

下面将详细介绍管壳式换热器的设计及计算过程。

首先,选择适合的换热器类型。

根据具体的应用和流体特性,可以选择不同类型的管壳式换热器,如定压式、定温式、冷凝器和蒸发器等。

每种类型的换热器都有特定的性能和适用范围,需根据实际需求确定。

接下来,确定换热器的尺寸。

首先要确定传热面积,这取决于所需的传热量和两种流体间的温度差。

一般来说,换热器的传热面积越大,传热效果越好。

然后确定换热器的外壳直径和长度,这取决于流体的流速、流量和压降要求。

根据流体速度和流量计算出流道的横截面积,再确定壳程内的流道数量,最后通过换热器的设计公式计算出外壳直径和长度。

确定流体特性是设计换热器的关键一步。

需要收集并分析流体的物性数据,如温度、压力、流速、密度、热容等。

这些参数将用于计算热量传递量和压降。

此外,还需要考虑流体的腐蚀性、粘度和污染物含量等因素,在选择材料时要注意其耐腐蚀性能和抗堵塞能力。

计算热量传递量是设计换热器的核心任务。

可以使用传热计算公式,如奥兹逊公式、Nusselt数公式等,根据流体的特性参数计算出传热系数。

传热系数与换热器的结构、流体速度和物性参数有关。

通过计算热传导、对流和辐射等传热机制,可以得到热量传递量的准确数值。

最后,要计算管壳式换热器的压降。

压降是流体通过换热器时产生的能量损失。

为了保证流体的正常流动和换热效果,需要控制良好的压降。

可以通过实验或计算公式,如达西公式和克尔文公式,预测换热器内的压降情况。

根据流体的流速、流量和物性参数,计算出壳程和管程内的压降,并进行整体的能量平衡计算。

综上所述,管壳式换热器的设计和计算包括选择换热器类型、确定尺寸、确定流体特性、计算热量传递量和压降等步骤。

生意社08月13日讯

1、工艺计算:

1>按流体种类、冷却流体的流量、进出口温度、工作压力等计算出需要传递的热量。

2>根据流体的腐蚀性及其它特性选择管子和壳体的材料。

并根据材料加工特性,流体的流量、压力、温度,换热管与壳体的温度,需要传递热量的多少,造价的高低及检修清洗方便等因素,决定采用哪一种类型的管壳式换热器。

3>确立流体的流动空间,即确定管程与壳程内分别是什么介质

4>确定参与换热器的两种流体的流向,使并流、逆流还是错流。

并计算出流体的有效平均温差.

5>根据经验初选传热系数K,并估算所需传热面积A。

6>根据计算出传热面积A,参照我国管壳式换热器标准系列,初步确定换热器的基本参数(管径、管程数、管子根数、管长、管子排列方式、折流元件等的型式及布置、壳体直径等结构参数)。

7>根据确定的标准系列尺寸,进行传热系数的校核和阻力降的计算。

最后按标准选用换热器或者进行机械设计。

2、机械设计计算

机械设计计算包括:

(1)壳体和管箱壁厚的计算

(2)管子与管板连接结构设计

(3)壳体与管板连接结构设计

(4)管板厚度计算

(5)折流板、支持板等零部件的结构设计

(6)换热管与壳体在温差和流体压力联合作用下的应力计算

(7)管子拉脱力和稳定性校核

(8)判断是否需要膨胀节,如需要,则选择膨胀节结构形式,并进行有关的计算。

(9)接管、接管法兰、容器法兰、支座等的选择及开孔补强设计。

化工原理课程设计管壳式换热器选型姓名:学号:10091693班级:工092指导老师:袁萍前言1.换热器的设备简介传热是热能从热流体间接或直接传向冷流体的过程。

其性质复杂,不但要考虑经过间壁的热传导,而且要考虑到间壁两边流体的对流传热,有时还须考虑到辐射传热。

在化学工业中常遇到的热交换问题,根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

其中间壁式换热器詹用量最大,据统计,这类换热器占总用量的99%。

间壁式换热器又可分为管壳式和板壳式换热器两类,其中管壳式换热器以其高度的可靠性和广泛的适应性,在长期的操作过程中积累了丰富的经验,其设计资料基本齐全,在许多国家都有了系列化的标准。

因此,作为广泛应用于各个领域的工业设备,它在国民经济中具有非常重要的作用。

换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。

管壳式换热器按结构特点分为固定管板式换热器、浮头式换热器、U型管式换热器、双重管式换热器、填料函式换热器和双管板换热器等。

前3种应用比较普遍。

固定管板式换热器的结构:主要有外壳、管板、管束、顶盖(又称封头)等部件构成。

它的特点是结构简单,没有壳侧密封连接,相同的壳体内径排管最多,在有折流板的流动中旁路最小,管程可以分成任何管程数,因两个管板由管子互相支撑,故在各种管壳式换热器中它的管板最薄,造价最低,因而得到广泛应用。

这种换热器的缺点是:壳程清洗困难,有温差应力存在。

这种换热器适用于两种介质温差不大,或温差较大但壳程压力不高及壳程介质清洁,不易结垢的场合。

在满足工艺过程要求的前提下,换热器应达到安全与经济的目标。

换热器设计的主要任务是参数选择和结构设计、传热计算及压降计算等。

设计主要包括壳体形式、管程数、换热管类型、管长、管子排列、管子支承结构、冷热流体的流动通道等工艺设计和封头、壳体、管板等零部件的结构、强度设计计算。

管壳式换热器设计选型

一、换热器选型的基础

在管壳式换热器结构形式中,设计和选型的主要因素有:换热器的负

荷率、传热效率、凝结物沉积、对管壳换热器热性能的影响因素、管壳型

号和规格、在换热器抗冲击性能的影响、铭牌设计性能和管壳强度要求等。

1.关于管壳式换热器的负荷率

在计算换热器的负荷率时,需要考虑换热器的负荷率与介质流量温度

有关,当流量温度越大,换热器的负荷率越大,但流量温度比较低时,换

热器的负荷率就较低。

在负荷率计算中,还需要考虑其他因素如液体的粘度、流体压力、换热面积、单位传热面积等。

2.关于管壳式换热器的传热效率

换热器的传热效率主要取决于换热器的几何结构,以及内、外管壳间

的接触面积大小,而内、外管壳间的接触面积的大小,又是由管壳结构型

号和规格参数决定的,所以,选择管壳型号和规格参数时,必须考虑到换

热器的传热效率。

3.凝结物沉积

凝结物沉积是管壳式换热器热性能的一个重要因素,它包括水铁、水铝、水锡等,这些凝结物会影响换热器的传热效率,严重影响换热器的使

用寿命。

管壳式换热器的设计及选型指导

首先,设计管壳式换热器时需要确定换热器的传热负荷。

传热负荷是

根据换热介质的热容、进出口温度差以及流量等参数计算得出的。

对于不

同的工况和换热介质,传热负荷不同,因此需要根据具体情况进行计算。

其次,设计时需要确定管道的结构形式。

常见的管壳式换热器结构形

式有单通道、多通道和多分流型。

单通道结构适用于流量较小的换热介质,多通道和多分流型适用于流量较大的换热介质。

在确定结构形式时,需要

考虑换热效果、流体流动状态以及材料成本等因素。

然后,设计时需要选择合适的材料和密封方式。

管壳式换热器常用的

材料有碳钢、不锈钢、铜合金等。

材料的选择需要考虑介质的特性,如酸

碱性、腐蚀性等。

密封方式有悬挂式、焊接式、密封垫等,需要根据具体

工况选择合适的密封方式。

最后,进行选型时需要综合考虑换热器的性能和经济性。

性能指的是

换热器的传热效率、耐压能力、防腐性等。

经济性则包括材料成本、维护

费用等因素。

在选型时,需要根据实际情况进行权衡,选择最合适的换热器。

总之,管壳式换热器的设计和选型需要考虑传热负荷、结构形式、材

料选择、密封方式以及性能和经济性等因素。

通过合理的设计和选型,可

以使换热器的性能得到最大发挥。

同时,还需要注意换热器的安装、调试

和维护等工作,以确保其安全、可靠地运行。

管壳式换热器选型标准一、工艺参数在选择管壳式换热器时,首先要明确工艺参数,包括热负荷、冷流体和热流体的流量和温度、换热器材质以及工艺要求等。

这些参数将直接影响换热器的设计、选材和制造。

二、物料特性了解物料特性对于选择合适的管壳式换热器至关重要。

物料特性包括密度、粘度、腐蚀性、相变性质(如沸点、熔点等)等,这些特性将决定换热器的设计、结构、材料选择以及操作方式。

三、设计条件设计条件包括工作压力、温度、密封性要求、结构设计要求等。

在选择管壳式换热器时,需要考虑这些条件,以确保换热器能够满足实际需求,并保证操作安全可靠。

四、结构形式管壳式换热器的结构形式多种多样,包括固定管板式、浮头式、U形管式等。

选择合适的结构形式需要考虑实际工况、工艺要求、物料特性和设计条件等因素。

每种结构形式都有其优点和缺点,需要根据具体情况进行选择。

五、材料选择根据物料特性和设计条件,选择合适的换热器材料。

常用的材料包括碳钢、不锈钢、合金钢等。

在选择材料时,需要考虑腐蚀性、耐高温性能、抗低温性能等因素,以确保换热器的长期稳定运行。

六、传热计算传热计算是选择管壳式换热器的重要环节。

根据工艺参数和物料特性,进行传热计算,确定传热面积和传热系数等参数。

传热计算将直接影响换热器的设计、结构和材料选择。

七、流体阻力计算流体阻力计算是选择管壳式换热器的重要环节之一。

对于不同的流体介质,需要计算其流经换热器时的阻力损失,以确定流体泵或风机的型号和规格。

流体阻力计算将直接影响换热器的设计、结构和材料选择。

八、校核与优化在完成初步设计和选型后,需要对换热器进行校核和优化,以确保其满足工艺要求和设计条件。

校核主要包括强度校核、密封性校核等;优化主要包括结构优化、材料优化等。

通过校核与优化,可以提高换热器的性能和可靠性,降低成本和维护成本。

管壳式换热器设计参数的选择摘要:文章探讨了管壳式换热器设计过程中管箱、壳体、管束、折流板和防冲板等参数的选择,提出了对设计过程中常见问题的解决方案,可以为此类换热器的设计提供参考。

关键词:管壳式换热器,管箱,壳体,管束,折流板,防冲板,设计Parameters Determine in Shell-Tube Heat Exchanger DesigningZhou Hai-ge*, SUN Ai-jun(China Textile Industry Engineering Institute, Beijing 100037)Abstract: Parameters determine of tube box, shell, bundle, baffle and impingement in shell-tube heat exchanger designing is discussed in this article. Propose the solution to ordinary question in designing. It is can be the reference for this type exchanger designing.Keywords: shell-tube heat exchanger, tube box, shell, bundle, baffle, impingement, design引言管壳式换热器是石化行业中应用最广泛的间壁式传热型换热器,适用范围从真空到超高压(超过100MPa),从低温到高温(超过1100℃),约占市场多于65%的份额[1],因此对于工程设计人员来说,管壳式换热器的设计十分重要。

管壳式换热器的主要组合部件包括壳体、前端管箱和后端结构(含管束)三部分。

管箱、壳体、管束、折流板、防冲板等设计参数决定了换热器的类型、规格及性能特点。

1. 管箱1.1 前端管箱的选择原则GB151中分别列出了A、B、C、N、D五种前端管箱型式[2]。

目前我国的换热器在化工、冶金、石油、电力及机电等行业应用非常广泛。

而目前我国现有的换热器类型主要有两大类,一类是管壳式换热器,另一类是板式换热器。

本文针对管壳式换热器及板式换热器对应特点的比较,提出选型的参考意见。

1.管壳式换热器及板式换热器结构特点1.1管壳式换热器管壳式换热器:又称列管式换热器。

是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。

结构由壳体、传热管束、管板、折流板(挡板)和管箱等部件组成。

管壳式换热器作为一种传统的标准换热设备主要应用在化工、炼油、石油化工、动力、核能和其他工业装置中,特别是在高温高压和大型换热器中的应用占据绝对优势。

通常的工作压力可达4兆帕,工作温度在300℃以下,在个别情况下还可达到更高的压力和温度。

充分表现其结构坚固,能选用多种材料制造,适应性极强等特点。

1.2板式换热器板式换热器:它由板片、密封垫片、固定压紧板、活动压紧板、压紧螺柱和螺母、上下导杆、前支柱等零部件所组成。

其零部件之少,通用性之高,是任何换热器所不能比拟的。

板式换热器的使用范围很广泛,介质从普通水到高粘度的非牛顿型液体;从含固体小颗粒的物料到含少量纤维的物料;从水蒸汽到各种气体;从无腐蚀性的到具有强腐蚀性的各种介质均能处理。

其特点是传热效率高,使用安全可靠,占地小易维护,阻力损失小,热损失小,冷却水量小,投资运行费用低等。

2.换热器设计条件以电厂为例换热器设计应满足电厂从起动到最大出力时各种负荷下的运行需要,并留有一定的裕量,保证换热器在最大负荷、最高进水温度和最大污垢热阻时,在规定的检修周期内,仍能完成给定的冷却任务。

现有国产引进型300MW燃煤机组,各冷却设备要求冷却水进水温度不大于37.5℃,从冷却设备出来被加热过的冷却水最高温度约为42.8℃,其基本参数如下:被冷却水盐水设计压力 1.0Mpa流量1800m3/h进出水温度42.8/37.5压降~0.06MPa冷却水海水(海水与河水交替变化)设计压力0.5Mpa进水温度33℃压降0.05~0.06Mpa3.管壳式换热器及板式换热器的性能比较3.1设计参数比较根据换热器的设计条件分别作了如下2个方案:方案1:2台100%容量的管壳式换热器;盐水量1800m3/h;安装2台,运行1台;每台冷却面积1023m2;盐水入、出口温度分别为42.8℃和37.5℃;循环水入、出口温度分别为33℃和36.5℃;循环水流量约3000m3/h;材质为钛管,复合钛板;外形尺寸φ1800mm×9800mm;重量27002kg。

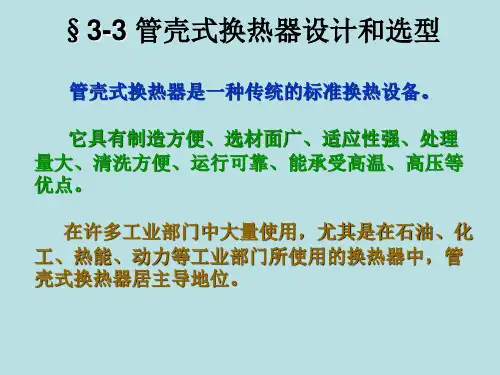

管壳式换热器的设计和选型管壳式换热器是一种传统的标准换热设备,它具有制造方便、选材面广、适应性强、处理量大、清洗方便、运行可靠、能承受高温、高压等优点,在许多工业部门中大量使用,尤其是在石油、化工、热能、动力等工业部门所使用的换热器中,管壳式换热器居主导地位。

为此,本节将对管壳式换热器的设计和选型予以讨论。

(一)管壳式换热器的型号与系列标准鉴于管壳式换热器应用极广,为便于设计、制造、安装和使用,有关部门已制定了管壳式换热器系列标准。

1.管壳式换热器的基本参数和型号表示方法(1)基本参数管壳式换热器的基本参数包括:①公称换热面积;②公称直径;③公称压力;④换热器管长度;⑤换热管规格;⑥管程数。

(2)型号表示方法管壳式换热器的型号由五部分组成:1──换热器代号2──公称直径DN,mm;3──管程数:ⅠⅡⅣⅥ;4──公称压力PN,MPa;5──公称换热面积SN,m2。

例如800mm、0.6MPa的单管程、换热面积为110m2的固定管板式换热器的型号为:G800 I-0.6-110G──固定管板式换热器的代号。

2.管壳式换热器的系列标准固定管板式换热器及浮头式换热器的系列标准列于附录中,其它形式的管壳式换热器的系列标准可参考有关手册。

(二)管壳式换热器的设计与选型换热器的设计是通过计算,确定经济合理的传热面积及换热器的其它有关尺寸,以完成生产中所要求的传热任务。

1.设计的基本原则(1)流体流径的选择流体流径的选择是指在管程和壳程各走哪一种流体,此问题受多方面因素的制约,下面以固定管板式换热器为例,介绍一些选择的原则。

①不洁净和易结垢的流体宜走管程,因为管程清洗比较方便。

②腐蚀性的流体宜走管程,以免管子和壳体同时被腐蚀,且管程便于检修与更换。

③压力高的流体宜走管程,以免壳体受压,可节省壳体金属消耗量。

④被冷却的流体宜走壳程,可利用壳体对外的散热作用,增强冷却效果。

⑤饱和蒸汽宜走壳程,以便于及时排除冷凝液,且蒸汽较洁净,一般不需清洗。

管壳式换热器工艺流程

《管壳式换热器工艺流程》

管壳式换热器是一种常见的换热设备,通常用于工业生产中的热交换过程。

它通过管壁将热量从一种流体传递到另一种流体,实现能量的转移和利用。

下面将介绍管壳式换热器的工艺流程。

1. 设计和选型

首先,根据使用场合的需要和工艺要求,对管壳式换热器进行设计和选型。

需要考虑的因素包括换热面积、流体流速、温度和压力范围等。

选择合适的材料和类型的管壳式换热器,以满足工艺需求。

2. 安装和连接

在确认好选型和设计后,进行管壳式换热器的安装和连接工作。

这包括确定换热器的位置、固定方式、管道连接和密封。

确保安装的牢固和连接的可靠,以避免漏气或渗漏。

3. 启动和调试

安装完成后,对管壳式换热器进行启动和调试。

包括通水测试、检查管道和阀门的开闭情况、调整流体流量和温度等。

确保换热器的正常运行和性能稳定。

4. 运行和监测

一旦启动和调试完成,管壳式换热器即可投入正常运行。

在运行过程中需要不断监测换热器的工况和性能,包括流体温度、压力、流量等数据。

及时发现并处理异常情况,确保换热效果

和生产安全。

5. 维护和维修

管壳式换热器作为关键设备,在使用过程中需要进行定期的维护和维修。

包括清洗管道和换热器表面、更换损坏的零部件、检查密封性能和进行性能测试等工作。

通过以上工艺流程,管壳式换热器可以正常运行并发挥换热效果,为工业生产提供稳定的热交换服务。

同时,也需要注意定期进行设备的维护和检修,确保长时间稳定的运行。

管壳式换热器的设计摘要:本文从管径、管程数和折流板等换热器的结构和流体参数方面介绍了管壳式换热器的设计。

关键词:管壳式换热器设计Design of Shell & Tube Heat ExchangerAbstract:This article introduces design of tube and shell heat exchanger from the aspects of structure such as the pipe diameter, the number of passes and baffle of heat exchanger and fluid parametersKey words:shell & tube; heat exchanger;design前言能源是当前人类面临的重要问题之一,能源开发及转换利用已成为各国的重要课题,而换热器是能源利用过程中必不可少的设备,几乎一切工业领域都要使用。

近几年由于新技术发展和新能源开发利用,各种类型的换热器越来越受到工业界的重视,而换热器又是节能措施中较为关键的设备,因此,无论是从工业的发展,还是从能源的有效利用,换热器的合理设计和选型都具有非常重要的意义[1]。

管壳式换热器一般有三种结构型式: 固定管板式、浮头式和U 形管式。

由于换热器的使用场合、使用目的、换热介质物性等因素的不同, 决定了管壳式换热器的结构型式。

管壳式换热器设计参数有:(1)热负荷及流量大小;(2)流体的性质;(3)温度、压力及允许压降的范围;(4)对清洗、维修的要求;(5)设备结构、材料、尺寸及重量;(6)价格、使用安全性和寿命。

对换热器进行设计时主要考虑以上六个方面。

1.管壳式换热器结构的设计1.1换热器管形的设计管子外形有光管、螺纹管。

相同条件下, 采用螺纹管管束比光管管束能增加换热面积2 倍左右。

同时, 由于螺纹管的螺纹结构能有效破坏流体边界层, 有效提高了换热器的传热能力。