汽车吊吊装计算书

附件:

附件1:汽车吊吊装计算书

根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下:

一、预制小箱梁吊装汽车吊工况及验算

本项目后张法预应力20m砼预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51.25t。预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5m的位置。

运输便道及吊装平台地面标高为20.3m,设计桥面标高为24.207m(北0#台)~24.427m(中1#墩)~24.644m(南2#台),桥面结构层厚度为0.2m,则设计小箱梁面标高为24.007m(北0#台)~24.227m(中1#墩)~24.444m(南2#台)。

1.汽车吊的选型及验算

(1)0#-1#跨吊装:

计划采用一台130T,一台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁7~主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。具体汽车吊站位详见附图。

(2)1#-2#跨吊装:同0#-1#跨吊装。

最不利工况:300t吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7),边梁设计混凝土20.5方,重51.25吨。

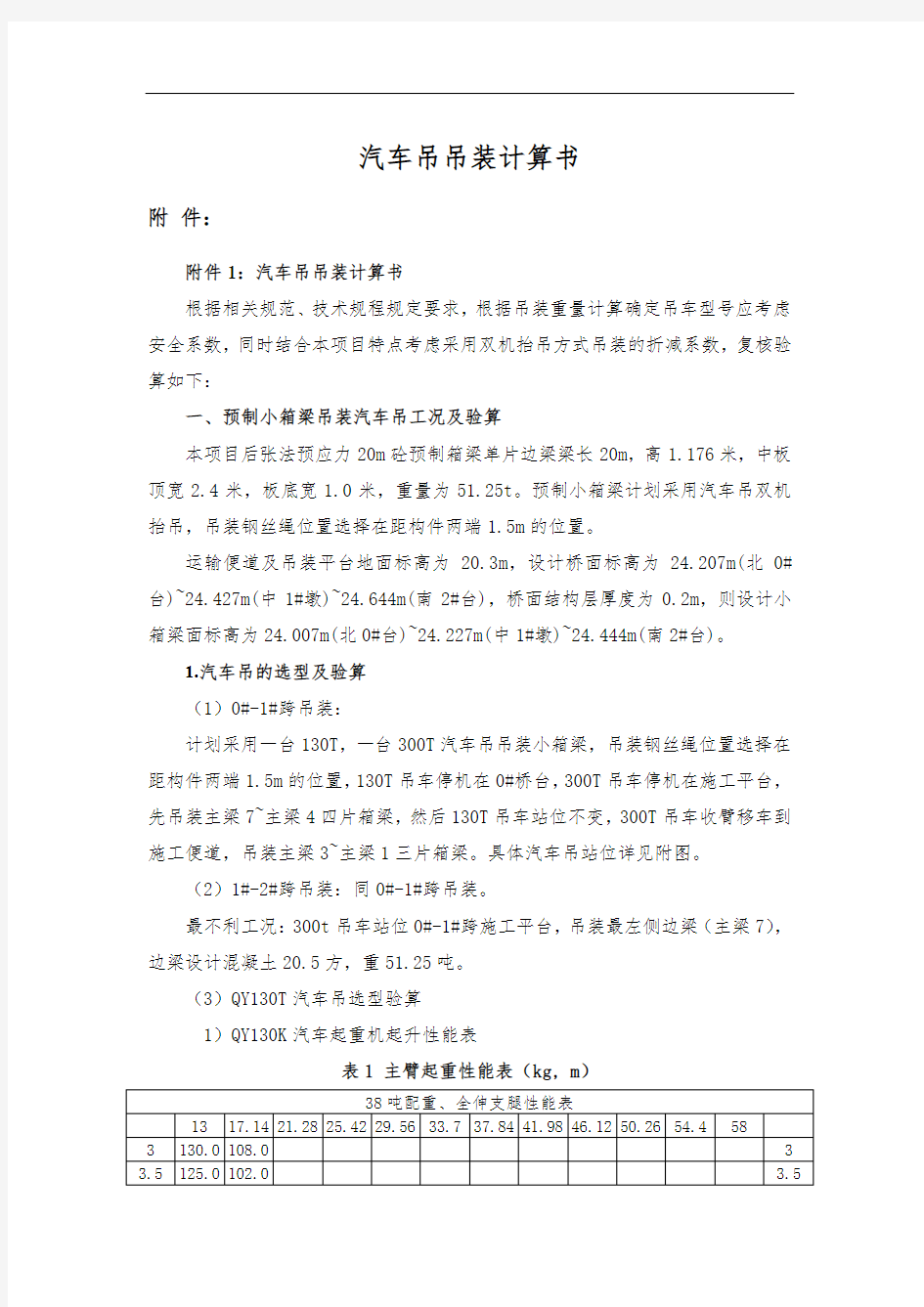

(3)QY130T汽车吊选型验算

1)QY130K汽车起重机起升性能表

表1 主臂起重性能表(kg, m)

2)130汽车吊起重重量计算

G总= Q1+Q2=51.25+2=53.25t

式中:Q1—为单片小箱梁的自重,在此取Q1 =51.25吨;

Q2—吊车吊钩及索具的重量,Q2=2吨;

双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26.63t,考虑动载系数 1.2,安全吊装预制小箱梁的全重(单机承担的)=26.63×1.2=31.95t。

3)130t汽车吊工作半径R计算

R=SQRT((L1+L1/2)* (L1+L1/2)+ (L2+ L3+L0/2)* (L2+ L3+L0/2))

=SQRT((2.95*2+2.95/2)*(2.95*2+2.95/2)+(2+1.5+7.6/2)*(2+1.5+7.6/2) )=10.03m

式中:L1—相邻两片小箱梁轴心间距,L1=2.95m;

L2—最不利工况(汽车吊停机点在围堰地面)吊装时,吊臂与小箱梁端头间的水平方向的安全距离,L2取2m;吊臂与回转机构间的间

距不另计。

L3—小箱梁端头至绑扎吊点间的距离,L3取1.5m。

L0—QY130K支腿纵向间距,旋转机构位于支腿对称中心考虑,L0=7.6m。

4)130t汽车吊最小起升高度H计算

H=h1-h+h0+h2+h3+h4

= (24.444-20.3)-1.6+1.176+0.2+1.2+2

=7.12m<13m基本臂最大起升高度。

式中:h1—最不利工况为吊装边梁,汽车吊停机点2#墩东侧桥下围堰地面至小箱梁面高度;

h—QY130T汽车吊旋转机构离地高度,h=1.6m;

h0—小箱梁梁高,h0=1.176m;

h2—小箱梁安装间隙,一般取0.2~0.3m,取h2=0.2m;

h3—吊索吊点与小箱梁面的最小距离,按吊索与梁面的水平夹角等于45度时取值,取h3=1.2m;

h4—起重臂顶至吊钩底面的安全距离(m),取h4=2m。

5)130t汽车吊起重臂长度L计算:

L=SQRT(R*R+H*H)= SQRT(8.29*8.29+7.12*7.12)

=10.92m<13m主臂基本臂长。

综上:本工程130t吊车工作半径R=10.03m,综合考虑(2)、(3)、(4)及起重机的工作幅度,参考130t吊车性能参数表,130吨吊车10.03 m的作业半径,臂长为17.14m,38t平衡重额定起重量为45.5t>31.95t,选择QY130T汽车吊可满足最不利工况时吊装,符合要求。

(4)QAY300汽车吊选型验算

1)QAY300汽车吊起重性能表

表2 主臂工况起重量表支腿8.7m,平衡重85t

2)300t汽车吊起重重量计算

G总= Q1+Q2=51.25+2=53.25t

式中:Q1—为单片小箱梁的自重,在此取Q1 =51.25吨;

Q2—吊车吊钩及索具的重量,Q2=2吨;

双机抬吊一台QY300T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26.625t,考虑动载系数 1.2,安全吊装预制小箱梁的全重(单机承担的)=26.625×1.2=31.95t。

3)300t汽车吊工作半径R计算

R=SQRT((L1+L1/2)* (L1+L1/2)+ (L2+ L3+L0/2)* (L2+ L3+L0/2))

= SQRT((2.95*4+2.95/2)* (2.95*4+2.95/2)+ (2+1.5+8.8/2)* (2+1.5+8.8/2))

=15.4m

式中:L1—相邻两片小箱梁轴心间距,L1=2.95m;

L2—最不利工况(汽车吊停机点在围堰地面)吊装时,吊臂与小箱梁端头间的水平方向的安全距离,L2取2m;吊臂与回转机构间的间

距不另计。

L3—小箱梁端头至绑扎吊点间的距离,L3取1.5m。

L0—QY130K支腿纵向间距,旋转机构位于支腿对称中心考虑,L0=8.8m。

4)300t汽车吊最小起升高度H计算

H=h1-h+h0+h2+h3+h4= (24.444-20.3)-1.6+1.176+0.2+1.2+2

=7.12m<14.2m基本臂最大起升高度。

式中:h1—最不利工况为吊装边梁,汽车吊停机点2#墩东侧桥下围堰地面至小箱梁面高度;

h—QY300T汽车吊旋转机构离地高度,h=1.6m;

h0—小箱梁梁高,h0=1.176m;

h2—小箱梁安装间隙,一般取0.2~0.3m,取h2=0.2m;

h3—吊索吊点与小箱梁面的最小距离,按吊索与梁面的水平夹角等于60度时取值,取h3=1.2m;

h4—起重臂顶至吊钩底面的安全距离(m),取h4=2m。

5)300t汽车吊起重臂长度L计算:

L=SQRT(R*R+H*H)= SQRT(15.4*15.4+7.12*7.12)

=16.9m<31.4m主臂基本臂长。

综上:本工程300t吊车工作半径R=16.9m,综合考虑(2)、(3)、(4)及起重机的工作幅度,参考300t吊车性能参数表,300吨吊车16.9m的作业半径,臂长为31.4m,85t平衡重额定起重量为46.2t>31.95t,选择QY300T汽车吊可满足最不利工况时吊装,符合要求。

2.钢丝绳选用计算

(1)预制箱梁重量计算

40米边跨边梁混凝土数量为:C50砼56.9m3,按砼单位重量2.5t/m3计算,

砼重力G=56.9*2.5*10=1422.5kN。

按照边跨边梁最重量142.25t考虑。以规格为6×37+FC-φ56mm、抗拉强度为1870MPa、最小破断拉力为1810KN参见《重要用途钢丝绳》GB8918-2006第27页表15:

采用钢丝绳呈捆绑吊。已知钢丝绳最小破断拉力为1810KN,钢丝绳的安全系数K值见表3。

表3 钢丝绳的安全系数K值

(1)钢丝绳实际受力计算

钢丝绳实际受力为:P=Q/nsina

式中:P—钢丝绳所受的拉力(KN);

Q—起重设备的重力(KN);

n—使用钢丝绳的根数;

a—钢丝绳与梁面的夹角;

则钢丝绳实际受力为P=142.25×9.8/(2×sin60)=804KN。

N=804KN<1810 安全系数=1810/804=2.25,故选用直径Φ56mm ,规格36×7+FC纤维芯钢丝绳是满足要求的。

3.汽车吊抗倾覆验算

(1)130T汽车吊稳定性验算

为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。以单片小箱梁为验算对象,查《起重机设计规范》可知:

KGMG+KQMQ+KWMW≥0

式中:KG—自重加权系数,取1

KQ—起升荷载加权系数,取1.15

KW—风动载加权系数,取1

MG、MQ、MW为汽车吊自重、起升荷载、风动荷载对倾覆边的力矩,N·m;

汽车吊工作时受力简图

图中:G—汽车吊自重,QY130T型汽车吊G=54.9t,配重38t;

Q—起升物重量,考虑双机抬吊,取27.69t;

W—风动载,按起升物重量的20%考虑;

a—汽车吊重心至支脚倾覆支点的距离,支腿全伸8.5m,故a取4.25m;

R—汽车吊工作半径,最大取8.29m;

h—风动载合力点高度。

KGMG+KQMQ+KWMW

=1×G×a-1.15×Q×(R-a)-1×W×h

=929000*4.25-1.15*276900*(8.29-4.25)-0.2*276900*1.6

=2573164.6N·m>0

综合上述计算,倾覆边的力矩大于0,所以稳定性满足要求。

(2)300T汽车吊稳定性验算

为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。以单片小箱梁为验算对象,查《起重机设计规范》可知:

KGMG+KQMQ+KWMW≥0

式中:KG—自重加权系数,取1

KQ—起升荷载加权系数,取1.15

KW—风动载加权系数,取1

MG、MQ、MW为汽车吊自重、起升荷载、风动荷载对倾覆边的力矩,N·m;

汽车吊工作时受力简图

图中:G—汽车吊自重,QY300T型汽车吊G=72t,配重85t;

Q—起升物重量,考虑双机抬吊,取27.69t;

W—风动载,按起升物重量的20%考虑;

a—汽车吊重心至支脚倾覆支点的距离,支腿全伸8.5m,故a取4.25m;

R—汽车吊工作半径,最大取15m;

h—风动载合力点高度。

KGMG+KQMQ+KWMW

=1×G×a-1.15×Q×(R-a)-1×W×h

=1570000*4.25-1.15*276900*(15-4.25)-0.2*276900*1.6

=3160715.76N·m>0

综合上述计算,倾覆边的力矩大于0,所以稳定性满足要求。

(2)吊装位置的地基承载力计算

小箱梁吊装采用一台QY130T、一台QY300T汽车吊双机抬吊,负荷按平均分配考虑,则单机实际承担的理论载荷为27.69t。QY300T型汽车吊自重72t。最不利工况时,由两个支腿受力,则单个支腿承受最大荷载为F=(27.69+69.8+85)*10/2*1.2=1094KN。

计划每个支腿下采用一块30mm厚2m*2m正方形钢板支垫,则钢板传递的单位面积的地面压力为P=F/S=1094KN/4=273.735KN/㎡。

故在进行地面地基处理时,其地基承载力大于273.735KN/M2,就可满足吊装施工要求。

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T 附:上塔(上段)吊车臂杆长度和倾角计算简图 (2)主吊车吊装计算 ①设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q—设备吊装自重P Q =52.83t P F—设备吊装吊索及平衡梁的附加重量,取P F =3.6t ②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式吊装采用特制平衡梁

钩头选用160t/100t吊钩,钩头重量为2.8吨吊车站位:冷箱的西面③臂杆倾角计算: α=arc cos(S-F)/L = arc cos(16-1.5)/53 =74.12°

式中:S —吊车回转半径:选S=16m F —臂杆底铰至回转中心的距离,F=1.5m L —吊车臂杆长度,选L=53m ④净空距离A的计算: A=Lcosα-(H-E)ctgα-D/2 =53cos74.12°-(36.5-2) ctg74.12°-5/2 =2.1m 式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=36.5m E —臂杆底铰至地面的高度,E=2m D —设备直径:D=4.2m,取D=5 m 以上计算说明所选的吊车性能能满足吊装需求 ⑤主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。 (3)溜尾吊车的吊装计算

地下室顶板200t汽车吊施工计算书一、吊车施工概况 根据现场施工需要,考虑在开行200t汽车吊且进行吊装作业,故对结构进行验算。 二、依据规范 《建筑结构荷载规范》 GB50009-2001 《混凝土结构设计规范》 GB50010-2002 三、汽车吊施工荷载 利勃海尔200吨汽车吊总重60,配置69t,吊装作业半径38m,额定吊重量8t。 汽车吊施工荷载分为行走荷载和吊装荷载: 行走载荷:汽车吊总质量约60t,共10个行走轮,如图所示,每个轮子6t。 吊装载荷:吊装作业时单支腿垂直载荷为: N=(60+69+8)÷4+38×8×sin43.2o÷2÷8.8/2+38×8×sin43.2o÷2÷8.3/2=34.25+23.7+26.7=84.6t 四.混凝土梁验算 根据结构的受力特点,吊装时停机位置应尽量支腿靠近立柱或混凝土梁。立柱间的混凝土梁最长的为8.7m。按照汽车吊布置图,支腿离开立柱最远为0.4m。 汽车吊停机位置混凝土梁的配筋为21根直径为25的钢筋,梁的尺寸为600x1000,混凝土梁弯矩设计值为:

M=(1000-100)×21×360×3.14×12.5×12.5=334.8t.m>84.6t*0.4m=33.84t.m 五.首层楼板验算 汽车吊行走在楼桥板上,则车轮压力做为集中力作用。 楼板配筋为双层双向直径为12的钢筋,间距为100mm布置,楼板厚度为250mm,取1m 宽度楼板进行验算,配筋量为1130.42 mm。 设计承载弯矩值为:M u =f y A s (h -x/2)=250x2010x200=10.1t.m 则楼板弯矩为5.6 t.m<10.1t.m 五.结论 200吨汽车吊可以在该区域内开行及行吊装工作。

吊车吊装计算 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ 设备高度: 设备总重量: (2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ = 式中:P Q — 设备吊装自重 P Q = P F — 设备吊装吊索及平衡梁的附加重量,取P F = ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科 QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 附:上塔(上段)吊车臂杆长度

履带跨距: m 臂杆形式:主臂形式吊装采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为吨吊车站位:冷箱的西面③臂杆倾角计算: α=arc cos(S-F)/L = arc cos()/53 =° 式中:S —吊车回转半径:选S=16m F —臂杆底铰至回转中心的距离,F= L —吊车臂杆长度,选L=53m ④净空距离A的计算: A=Lcosα-(H-E)ctgα-D/2 =°-°-5/2 = 式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H= E —臂杆底铰至地面的高度,E=2m D —设备直径:D=,取D=5 m 以上计算说明所选的吊车性能能满足吊装需求 ⑤主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=67=% 经过校核,选用的主吊车能够满足吊装要求。 (3)溜尾吊车的吊装计算

①受力计算 F= (9-1)×= ②溜尾吊车的选择 辅助吊车选用为:75T汽车吊 臂杆长度:12m; 回转半径:7m; 起吊能力:36t; 吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。(二)、上塔(上段)的吊装计算 (1)上塔上段的吊装参数 设备直径:φ设备高度:设备重:安装高度:45米

汽车吊吊装计算 一、机具选择 1、作业吊车 考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。 2、作业吊车的选择 以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。 (1)本工程20m梁采用双机抬吊机作业。 (Q主+ Q副)K≥Q1+Q2 取最重板自重37吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。即:Q主+ Q副≥47.5吨。 (2)起重高度计算 H≥H1+H2+H3+H4 式中H——起重机的起重高度(m),停机面至吊钩的距离; H1——安装支座表面高度(m),停机面至安装支座表面的距离; H2——安装间隙,视具体情况而定,一般取0.2~0.3m; H3——绑扎点至构件起吊后底面的距离(m); H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。 取H1=2米,H2=0.2米,H3=0.95米,H4取3米。选用起重机的起重高度H≥6.15米,起重高度取7m。 (3)起重臂长度计算: l≥(H+h0-h)/sinα 式中l——起重臂长度(m); H——起重高度(m); h0——起重臂顶至吊钩底面的距离(m); h——起重臂底铰至停机面距离(m),本工程取1m; α——起重臂仰角,一般取70°~77°,本工程取70°。 l≥(7-1)/sin(70°)=6.4米。 (4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。 50T吊车性能参数表 工作半径(m) 主臂长度(m) 10.70 18.00 25.40 32.75 40.10 3.0 50.00 3.5 43.00 4.0 38.00 4.5 34.00 5.0 30.00 24.70 5.5 28.00 23.50 6.0 24.00 22.20 16.30 6.5 21.00 20.00 15.00

三一220t汽车吊支腿压力计算书 一、工程概况 大新大厦改扩建项目1#6015拆卸时需三一220t全路面汽车吊在地面上进行作业,220吨汽车吊吊装50m吊臂时作业半径12m,吊臂重量。 二.吊装计算参数 1).220t汽车吊整机自重72t; … 2).220t汽车吊平衡重75t; 3).6015塔吊吊臂自重; 三、作业工况 分析现场情况,最不利吊装工况:

1.工况a — 220t 汽车吊在作业半径12m 处吊装吊臂; 四、支腿压力计算 1.支腿反力计算公式:N ∑∑+++= Xi Xi Xi My Yi Yi Yi Mx n Q G ****)( … G ——汽车吊整车自重(含配重); Q ——汽车吊起重载荷(吊重); N ——汽车吊支腿反力; n ——汽车吊支腿数; Mx 、My ——作用于汽车吊上的外力对通过回转中心的X\Y 轴的力矩值; Xi 、Yi ——支腿至通过回转中心的X 、Y 轴的距离; 汽车吊整机自重:G=72+75=147t; 3.工况a —吊装6015吊臂时的支腿最大压力: - 1)50m 吊臂自重 考虑动载荷时汽车吊起吊重量:Q=*=(动载系数取为 2).吊装对X,Y 轴的力矩 Mx=*10=t N 58.534 *3.8*3.8 3.8*76.824*3.8*3.8 3.8*4.1254.5421147)3(=+++=、220t 汽车吊支腿压力分散处理 1).600*600支腿对地下室顶板的压应力:

工况中取吊装吊臂时支腿最大压力N= P= 2/49.1600*60010000*58.53600*600mm N N == 2).在4个支腿下垫2m*2m 钢板进行分散处理时支腿压应力: P= 2/14.02000*200010000*58.532000*2000mm N N == @ @ 吊车支腿压力示意图

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T (2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83t P F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算: α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12° H A D1 h b c F O E α 回 转 中 心 臂杆中心 L d S 附:上塔(上段)吊车臂杆长度和倾角计算简图 H1 下塔

式中:S — 吊车回转半径:选S=16m F — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2 =53cos74.12°-(36.5-2) ctg74.12°-5/2 =2.1m 式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5m E — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m 以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。 (3)溜尾吊车的吊装计算 ① 受力计算 F= ② 溜尾吊车的选择 (9-1)×52.83 21.71-1-1 =21.44t Q 26M 1.0m 1m 9m Q G 21.71m F 附:下塔溜尾吊车受力计算简图

汽车吊受力计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

附件:汽车吊受力计算: 一:锅炉钢架组合件重量: 1:ZI柱组合总重量为25390kg。立柱间宽带为9700mm,高度为37960mm。 2:Z2柱组合总重量为24053kg。立柱间宽带为9700mm,高度为37760mm。 3:Z3柱组合总重量为28535kg。立柱间宽带为9700mm,高度为38260mm。 4:Z4柱组合总重量为28559kg。立柱间宽带为9700mm,高度为38760mm。 5: 顶板Z1-Z2组合总重量为20749kg。高度为39500mm。 6:顶板Z2-Z4组合总重量为16054kg。高度为39500mm。二:汽车吊性能参数表: 徐工QAY300T汽车吊

三:根据实际情况我公司研究决定在锅炉钢架吊装、安装过程中,使用一台300T的汽车吊,一台100T的汽车吊来进行吊装工作,以300T汽车吊为主吊,以100T汽车吊为副吊。 1:在Z1柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z1柱组合重量25.39T。 2:在Z2柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z2柱组合重量24.053T。 3:在Z3柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z3柱组合重量28.535T。 4:在顶板梁Z1-Z2组合的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为48米,吊装半径为10米。查表得知主臂最大受力为43T, 安全系数为0.8,43×0.8=34.4T, 大于大于顶板梁Z1-Z2组合重量20.749T。

汽车吊吊装计算书 附件: 附件1:汽车吊吊装计算书 根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下: 一、预制小箱梁吊装汽车吊工况及验算 本项目后张法预应力20m砼预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51.25t。预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5m的位置。 运输便道及吊装平台地面标高为20.3m,设计桥面标高为24.207m(北0#台)~24.427m(中1#墩)~24.644m(南2#台),桥面结构层厚度为0.2m,则设计小箱梁面标高为24.007m(北0#台)~24.227m(中1#墩)~24.444m(南2#台)。 1.汽车吊的选型及验算 (1)0#-1#跨吊装: 计划采用一台130T,一台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁7~主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。具体汽车吊站位详见附图。 (2)1#-2#跨吊装:同0#-1#跨吊装。 最不利工况:300t吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7),边梁设计混凝土20.5方,重51.25吨。 (3)QY130T汽车吊选型验算 1)QY130K汽车起重机起升性能表 表1 主臂起重性能表(kg, m)

2)130汽车吊起重重量计算 G总= Q1+Q2=51.25+2=53.25t 式中:Q1—为单片小箱梁的自重,在此取Q1 =51.25吨; Q2—吊车吊钩及索具的重量,Q2=2吨; 双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26.63t,考虑动载系数 1.2,安全吊装预制小箱梁的全重(单机承担的)=26.63×1.2=31.95t。 3)130t汽车吊工作半径R计算 R=SQRT((L1+L1/2)* (L1+L1/2)+ (L2+ L3+L0/2)* (L2+ L3+L0/2))

地下室顶板200t汽车吊施工计算书 一、吊车施工概况 根据现场施工需要,考虑在开行200t汽车吊且进行吊装作业,故对结构进行验算。 二、依据规范 《建筑结构荷载规范》GB50009-2001 《混凝土结构设计规范》GB50010-2002 三、汽车吊施工荷载 利勃海尔200吨汽车吊总重60,配置69t,吊装作业半径38m,额定吊重量8t。 汽车吊施工荷载分为行走荷载和吊装荷载: 行走载荷:汽车吊总质量约60t,共10个行走轮,如图所示,每个轮子6t。 吊装载荷:吊装作业时单支腿垂直载荷为: N=(60+69+8)÷4+38×8×sin43.2o÷2÷8.8/2+38×8×sin43.2o÷2÷8.3/2=34.25+23.7+26.7=84.6t

四.混凝土梁验算 根据结构的受力特点,吊装时停机位置应尽量支腿靠近立柱或混凝土梁。立柱间的混凝土梁最长的为8.7m。按照汽车吊布置图,支腿离开立柱最远为0.4m。 汽车吊停机位置混凝土梁的配筋为21根直径为25的钢筋,梁的尺寸为600x1000,混凝土梁弯矩设计值为: M=(1000-100)×21×360×3.14×12.5×12.5=334.8t.m>84.6t*0.4m=33.84t.m 五.首层楼板验算 汽车吊行走在楼桥板上,则车轮压力做为集中力作用。 楼板配筋为双层双向直径为12的钢筋,间距为100mm布置,楼板厚度为250mm,取1m宽度楼板进行验算,配筋量为1130.42 m m。 设计承载弯矩值为:M u=f y A s(h0-x/2)=250x2010x200=10.1t.m 则楼板弯矩为5.6 t.m<10.1t.m

汽车吊吊装计算(双机抬吊) 一、机具选择 1、作业吊车 考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。 2、作业吊车的选择 以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。 (1)本工程20m梁采用双机抬吊机作业。 (Q主+ Q副)K≥Q1+Q2 取最重板自重37吨, 即Q1=37吨, 考虑索具重量 Q2=吨, K为起重机降低系数,取。 即:Q主+ Q副≥吨。 (2)起重高度计算H≥H1+H2+H3+H4 式中H——起重机的起重高度(m),停机面至吊钩的距离; H1——安装支座表面高度(m),停机面至安装支座表面的距离; H2——安装间隙,视具体情况而定,一般取~; H3——绑扎点至构件起吊后底面的距离(m); H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。 取H1=2米,H2=米,H3=米,H4取3米。 选用起重机的起重高度H≥米,起重高度取7m。 (3)起重臂长度计算:l≥(H+h0-h)/sinα 式中l——起重臂长度(m); H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m); h——起重臂底铰至停机面距离(m),本工程取1m; α——起重臂仰角,一般取70°~77°,本工程取70°。 l≥(7-1)/sin(70°)=米。 (4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ 设备高度: 设备总重量: (2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ = 式中:P Q — 设备吊装自重 P Q = P F — 设备吊装吊索及平衡梁的附加重量,取P F = ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算: 附:上塔(上段)吊车臂杆长度和倾角计算简图

α=arc cos(S-F)/L = arc cos()/53 =° 式中:S —吊车回转半径:选S=16m F —臂杆底铰至回转中心的距离,F= L —吊车臂杆长度,选L=53m ④净空距离A的计算: A=Lcosα-(H-E)ctgα-D/2 =°-°-5/2 = 式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H= E —臂杆底铰至地面的高度,E=2m D —设备直径:D=,取D=5 m 以上计算说明所选的吊车性能能满足吊装需求 ⑤主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=67=% 经过校核,选用的主吊车能够满足吊装要求。 (3)溜尾吊车的吊装计算 ①受力计算 F= (9-1)×

②溜尾吊车的选择 辅助吊车选用为:75T汽车吊 臂杆长度:12m; 回转半径:7m; 起吊能力:36t; 吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。(二)、上塔(上段)的吊装计算 (1)上塔上段的吊装参数 设备直径:φ设备高度:设备重:安装高度:45米 附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算 ①设备吊装总荷重: P=P Q +P F =+= 式中:P Q —设备吊装自重 P Q = P F —设备吊装吊索及平衡梁的附加重量,取P F =

300吨汽车吊支腿下地基承载力计算 考虑到300吨吊车吊装时的实际工况,吊车吊装过程中,吊装管廊、配重与吊车两个支脚成一条直线时为吊车最不利受力状态(如下图所示),故进行支腿承载力计算时,根据1-1吊车受力平面图进行计算,根据图示可知,吊车自重G1=79.65t,力臂L1=1.367m,吊重(管廊+钢丝绳)G2=40t、力臂L2=20m,吊车配重G3=98.2t、力臂L3=4.181m,根据受力状态图可列方程为: G1×1.367+G3×4.181=G2×18.549-R1×5.946 将数据代入以上公式,可得:R1=604KN 混凝土支点自重:2m*3m*2m*25KN/m=300KN,则支点处受力和为:604+300=904KN,故支点处应力为:904/(2*3)=151Kpa,根据设计资料,在站台面以下2m处地质为硬质粘土,σ0=250Kpa>151Kpa,故满足地基承载力要求。

2)汽车吊选用: 根据提供汽车吊工况参数表以及梁体、吊车自重可查表选择,取双机抬吊折减系数0.8;吊装示意图如下所示: 吊装空心板梁时:选用两台75t汽车吊,工作半径7m,臂长18m时对应起吊能力为:32t;故一台吊车吊装能力:32*0.8=25.6t>(46.8+0.38)/2=23.59t,满足吊装要求。 吊装300t汽车吊时:选用一台100t、一台200t汽车吊,其中100t汽车吊工作半径6m,臂长12.2m时对应起吊能力为:47t;200t汽车吊工作半径12m,臂长17.6m对应起吊能力为:49.5t,故100t吊车吊装能力:47*0.8=37.6t>34.69t,满足吊装要求。

********箱梁吊装方案 一、工程概况 本工程共7跨56片梁,从第72跨开始吊装,依次由南向北向第66跨安装。该工程为30米箱梁,由28片边梁和28片中梁组成,其中最大边梁设计重量为95吨,最大中梁设计重量为87吨,采用汽车吊吊装。 二、编制依据 1、桥梁设计图 2、《桥梁工程施工技术规程》 3、外围现场的环境勘察 4、《机械施工性能手册》 5、《吊装施工技术》 6、《起重工工艺学》 7、《大型设备吊装工程施工工艺标准》 三、施工现场前期准备 1、设备进场路线,吊装指定的位置,其通过道路应进行铺设石子及碾压等措施,确保道路基础坚实。 2、徐工QAY220吨汽车吊和徐工QAY240吨汽车吊能顺利通过到站位位置进行吊装工作。 2、支座垫石高程复测,橡胶支座中心线放样到位。 3、提供道路交通及施工现场周围交通协调与维护人员。

四、人员安排、设备计划 五、施工机械选择 1、吊车选择 QAY220吨汽车吊。 该汽车吊核算: 从吊车性能表中可以读出:起始吊点为12米作业半径时,吊钩高度25.5米,起吊额定荷载为54吨。以边梁为计,箱梁一端荷载为48吨,勾头1吨,绳索0.2吨,起吊实际总荷载为49.2吨。 额定荷载54吨>实际荷载49.2吨,满足实际荷载需求。 高度验算: 盖梁顶高5米,箱梁高1.6米,绳索吊起时净高4米。 5+1.6+4=10.6米<25.5米,故吊车起吊高度符合要求。 徐工QAY240汽车吊。 该汽车吊核算: 从吊车性能表中可以读出:起始吊点为12米作业半径时,吊钩高度25.6序号 类别型号数量备注 1 运梁车120吨3辆2 汽车吊车220吨1台3 汽车吊车240吨1台吊装梁板4钢丝绳 6*37+112.6m*45起重指挥 1人司索工 4人吊车机长 2人辅助人员6人

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ 设备高度: 设备总重量: (2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ = 式中:P Q — 设备吊装自重 P Q = P F — 设备吊装吊索及平衡梁的附加重量,取P F = ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 附:上塔(上段)吊车臂杆长度和

钩头选用160t/100t吊钩,钩头重量为吨吊车站位:冷箱的西面③臂杆倾角计算: α=arc cos(S-F)/L = arc cos()/53 =° 式中:S —吊车回转半径:选S=16m F —臂杆底铰至回转中心的距离,F= L —吊车臂杆长度,选L=53m ④净空距离A的计算: A=Lcosα-(H-E)ctgα-D/2 =°-°-5/2 = 式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H= E —臂杆底铰至地面的高度,E=2m D —设备直径:D=,取D=5 m 以上计算说明所选的吊车性能能满足吊装需求 ⑤主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=67=% 经过校核,选用的主吊车能够满足吊装要求。 (3)溜尾吊车的吊装计算

①受力计算 F= (9-1)×= ②溜尾吊车的选择 辅助吊车选用为:75T汽车吊 臂杆长度:12m; 回转半径:7m; 起吊能力:36t; 吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。(二)、上塔(上段)的吊装计算 (1)上塔上段的吊装参数 设备直径:φ设备高度:设备重:安装高度:45米

吊车吊装方案计算

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数 设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T (2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83t P F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算: α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12° H A D h b c F O E α 回 转 中 心 臂杆中心 L d S 附:上塔(上段)吊车臂杆长度和倾角计算简图 H 下塔

辅助吊车选用为:75T汽车吊 臂杆长度:12m; 回转半径:7m; 起吊能力:36t; 吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。(二)、上塔(上段)的吊装计算 (1)上塔上段的吊装参数 设备直径:φ3.6m 设备高度:11.02m 设备重:17.35T 安装高度:45米 附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算 ①设备吊装总荷重: P=P Q +P F =17.35+3.6=20.95t 式中:P Q —设备吊装自重 P Q =17.35t P F —设备吊装吊索及平衡梁的附加重量,取P F =3.6t ②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260) 回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t

200t汽车吊计算

地下室顶板200t汽车吊施工计算书 一、吊车施工概况 根据现场施工需要,考虑在开行200t汽车吊且进行吊装作业,故对结构进行验算。 二、依据规范 《建筑结构荷载规范》 GB50009-2001 《混凝土结构设计规范》 GB50010-2002 三、汽车吊施工荷载 利勃海尔200吨汽车吊总重60,配置69t,吊装作业半径38m,额定吊重量8t。 汽车吊施工荷载分为行走荷载和吊装荷载: 行走载荷:汽车吊总质量约60t,共10个行走轮,如图所示,每个轮子6t。吊装载荷:吊装作业时单支腿垂直载荷为:

N=(60+69+8)÷4+38×8×sin43.2o÷2÷8.8/2+38×8×sin43.2o÷2÷ 8.3/2=34.25+23.7+26.7=84.6t 四.混凝土梁验算 根据结构的受力特点,吊装时停机位置应尽量支腿靠近立柱或混凝土梁。立柱间的混凝土梁最长的为8.7m。按照汽车吊布置图,支腿离开立柱最远为 0.4m。 汽车吊停机位置混凝土梁的配筋为21根直径为25的钢筋,梁的尺寸为600x1000,混凝土梁弯矩设计值为: M=(1000-100)×21×360×3.14×12.5×12.5=334.8t.m>84.6t*0.4m=33.84t.m 五.首层楼板验算 汽车吊行走在楼桥板上,则车轮压力做为集中力作用。 楼板配筋为双层双向直径为12的钢筋,间距为100mm布置,楼板厚度为250mm,取1m宽度楼板进行验算,配筋量为1130.42 mm。 设计承载弯矩值为:M u=f y A s(h0-x/2)=250x2010x200=10.1t.m 则楼板弯矩为5.6 t.m<10.1t.m

汽车吊吊装计算(双机抬吊)一、机具选择 1、作业吊车 考虑18座桥工程量较大,共144品空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足 汽车吊施工要求。由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。 2、作业吊车的选择 以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要 求。 (1)本工程20m梁采用双机抬吊机作业。 (Q 主+ Q 畐心K> Q1+Q2 取最重板自重37吨, 即Q1=3吨, 考虑索具重量 Q= 2. 0 吨, K为起重机降低系数,取0.8。 即:Q主+ Q副》47.5吨。 (2)起重高度计算H > H1+H2+H3+H4 式中H ——起重机的起重高度(m),停机面至吊钩的距离; H1——安装支座表面高度(m),停机面至安装支座表面的距离; H2――安装间隙,视具体情况而定,一般取0.2~0.3m ; H3――绑扎点至构件起吊后底面的距离(m); H4――索具高度(m),绑扎点至吊钩的距离,视具体情况而定。 取H1 = 2 米,H2 = 0.2 米,H3 = 0.95 米,H4 取3 米。 选用起重机的起重高度H》6.15米,起重高度取7m。 (3)起重臂长度计算:I > (H+h0-h)/sin a 式中I——起重臂长度(m); H ---- 起重高度(m); h0 ---------- 起重臂顶至吊钩底面的距离(m); h――起重臂底铰至停机面距离(m),本工程取1m; a――起重臂仰角,一般取70° ~77 °,本工程取70 °。 l > (7-1)/sin(70 ° )=6.4 米。 (4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。