汽车吊吊装计算

- 格式:docx

- 大小:14.63 KB

- 文档页数:3

汽车吊吊装计算起重机的选择主要是根据厂房跨度、构件重量、吊装高度、现场条件及现有设备等确定一、机具选择1、作业吊车考虑作业场地限制,加上部分单体如2000区高度较高,故拟选用50T汽车吊,25T配合的吊装施工。

其中大部分单体周围有临时道路,经处理后能满足汽车吊施工要求。

由于5座厂房环境差别不大,吊装方法基本一致,综合考虑采用同一作业方式。

2、2000区作业吊车的选择采用斜吊法吊装,最长最重的柱子约重5t,长11m柱为验算对象,11米柱若能满足受力要求,那么其他梁也能满足吊装要求。

(1)本2000区项目吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重柱自重5吨,即Q1=5吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥5.6吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=11米,H4取3米。

选用起重机的起重高度H≥16.2米,起重高度取17m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(17-1)/sin(70°)=15米。

(4)吊车工作半径取15m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用1台重型汽车起重机QY50K汽车吊满足施工要求。

3、地基承载力验算汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:式中:G—汽车吊自重,取50t吊车验算,为40.4tQ—汽车吊最大荷重(额定荷重),为36.5t。

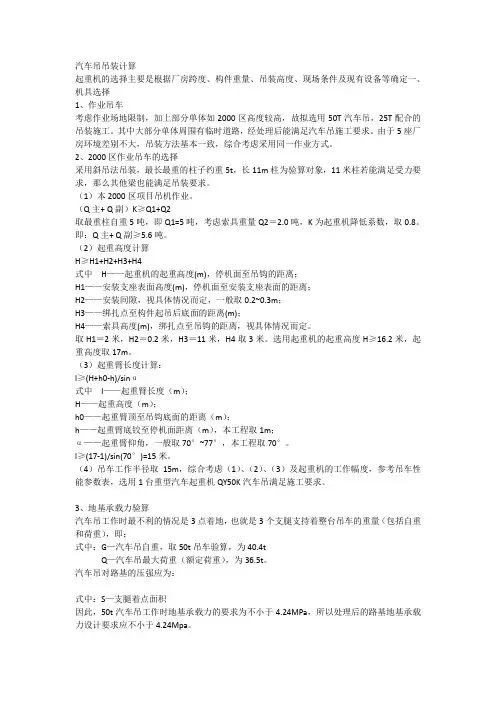

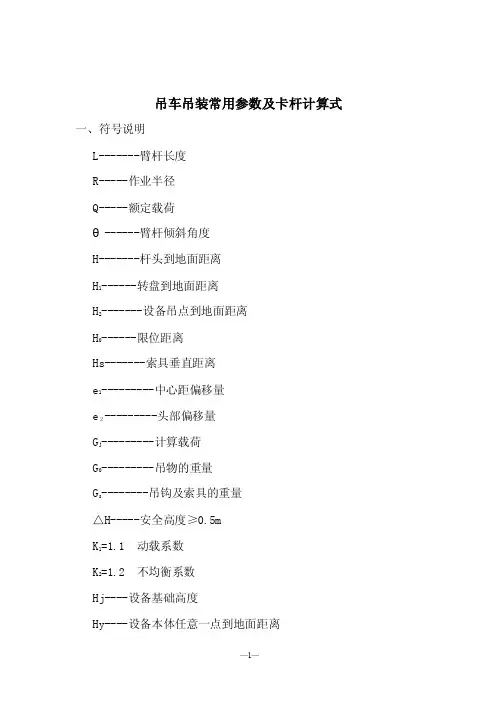

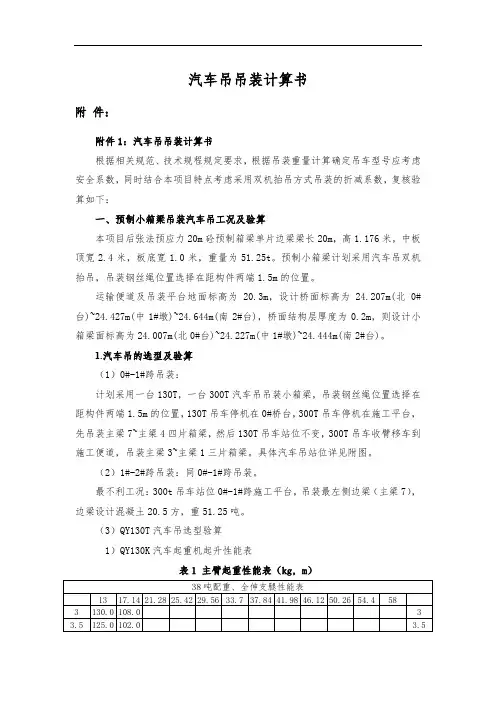

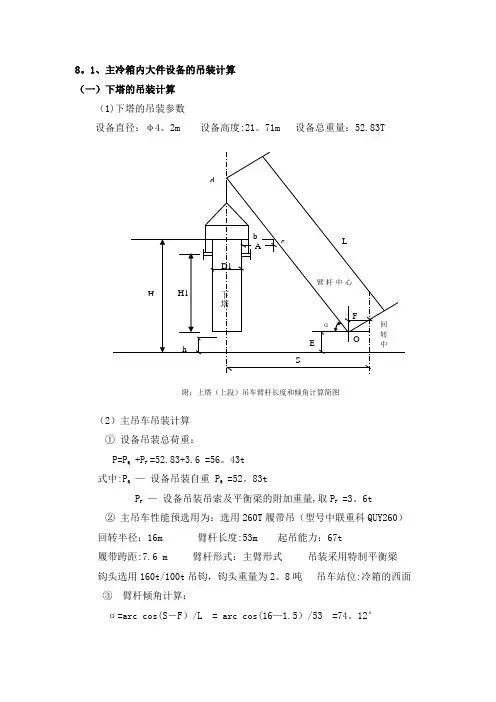

8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T附:上塔(上段)吊车臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=P Q +P F =52.83+3.6 =56.43t式中:P Q—设备吊装自重P Q =52.83tP F—设备吊装吊索及平衡梁的附加重量,取P F =3.6t②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 臂杆长度:53m 起吊能力:67t履带跨距:7.6 m 臂杆形式:主臂形式吊装采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为2.8吨吊车站位:冷箱的西面③臂杆倾角计算:α=arc cos(S-F)/L = arc cos(16-1.5)/53 =74.12°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=1.5mL —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=36.5mE —臂杆底铰至地面的高度,E=2mD —设备直径:D=4.2m,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×52.83=21.44t21.71-1-1②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ3.6m 设备高度:11.02m 设备重:17.35T 安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=P Q +P F=17.35+3.6=20.95t式中:P Q—设备吊装自重P Q =17.35tP F—设备吊装吊索及平衡梁的附加重量,取P F =3.6t②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t履带跨距:7.6 m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为2.8吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=16-1.5-59coc85°=9.34mγ=β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin(9.34/27)-5°= 15.24°式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=1.5m主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=9.34-[74-(59*Sin85°+2)]tan20.24-4/2 =2.46m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=3.6m, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

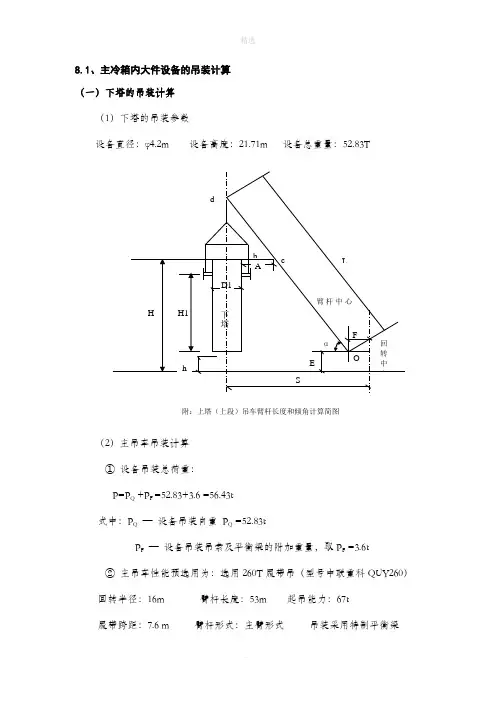

三一220t汽车吊支腿压力计算书一、工程概况大新大厦改扩建项目1#6015拆卸时需三一220t全路面汽车吊在地面上进行作业,220吨汽车吊吊装50m吊臂时作业半径12m,吊臂重量8.36t。

二.吊装计算参数1).220t汽车吊整机自重72t;2).220t汽车吊平衡重75t;3).6015塔吊吊臂自重8.36t;三、作业工况分析现场情况,最不利吊装工况:1.工况a— 220t汽车吊在作业半径12m处吊装吊臂;四、支腿压力计算1.支腿反力计算公式:N ∑∑+++=XiXi Xi My Yi Yi Yi Mx n Q G ****)( G ——汽车吊整车自重(含配重);Q ——汽车吊起重载荷(吊重);N ——汽车吊支腿反力;n ——汽车吊支腿数;Mx 、My ——作用于汽车吊上的外力对通过回转中心的X\Y 轴的力矩值; Xi 、Yi ——支腿至通过回转中心的X 、Y 轴的距离;2.220t 汽车吊整机自重:G=72+75=147t;3.工况a —吊装6015吊臂时的支腿最大压力:1)50m 吊臂自重8.36t考虑动载荷时汽车吊起吊重量:Q=8.36*1.5=12.54t(动载系数取为1.5)2).吊装对X,Y 轴的力矩Mx=12.54*10=125.4t.mMy=12.54*6.6=82.76t.mt N 58.534*3.8*3.8 3.8*76.824*3.8*3.8 3.8*4.1254.5421147)3(=+++=4、220t 汽车吊支腿压力分散处理1).600*600支腿对地下室顶板的压应力:工况中取吊装吊臂时支腿最大压力N=53.58t P=2/49.1600*60010000*58.53600*600mm N N ==2).在4个支腿下垫2m*2m 钢板进行分散处理时支腿压应力: P=2/14.02000*200010000*58.532000*2000mm N N ==吊车支腿压力示意图。

郑州新郑国际机场二期扩建工程GTC钢结构及属屋面工程施工GTCSG-03标段小型汽车吊上楼面施工验算编制人:审核人:审批人:日期:上海宝冶集团有限公司郑州机场二期扩建工程GTCSG-03标段项目经理部目录一、汽车吊吊装工况 (1)1、吊车荷载及尺寸 (1)2、吊车支腿压力计算 (1)3、楼面等效荷载计算 (3)二、汽车吊行走工况 (6)1、设计荷载: (6)2、小型汽车吊行驶相关参数 (6)3、承载力校核 (6)小型汽车吊上楼面验算汽车吊上楼面施工作业存在两种工况:工况一为汽车吊吊装作业时的工况,工况二为汽车吊在楼面上行走的工况。

一、汽车吊吊装工况1、吊车荷载及尺寸质量参数行驶状态自重(总质量)kN 125 前轴荷kg 55后轴荷kg 70尺寸参数支腿纵向距离m 4.3 支腿横向距离m 4.8根据施工方案,12t汽车吊网架拼装过程中,最不利工况为:吊装半径10m,吊重1t,即起重力矩为10t m,汽车吊自重为12.5吨。

2、吊车支腿压力计算2.1计算简图汽车吊吊装作业时,支腿最不利情况为汽车吊四个支腿全部支撑在钢筋混凝土楼板上。

如下如所示:以下按最不利情况计算,计算过程如下:2.2计算工况工况一、起重臂沿车身方向(o =0α)工况二、起重臂垂直车身方向(o =90α)工况三、起重臂沿支腿对角线方向(o =52α)2.3支腿荷载计算公式[]/4(cos /2a+sin /2b)N P M αα=±∑2.4计算结果A 工况一、起重臂沿车身方向(o =0α)[]1=2/4+(cos /2a+sin /2b)N N P M αα=∑=(+)/+(/8.6)=t 12.514101 4.538[]3=4/4-(cos /2a+sin /2b)N N P M αα=∑=+/-/8.6=t (12.51)410(1)2.212B 工况二、起重臂垂直车身方向(o =90α)[]1=3/4+(cos /2a+sin /2b)N N P M αα=∑=+/+/9.6=t (12.51)410(1)4.417 []2=4/4-(cos /2a+sin /2b)N N P M αα=∑=+/-/9.6=t (12.51)410(1)2.333C 工况三、起重臂沿支腿对角线方向(o =52α)[]1/4+(cos /2a+sin /2b)9N P M αα=∑00=+/+cos52/8.6+sin52/9.6=4.91t (12.51)410() []2/4-(cos /2a-sin /2b)N P M αα=∑00=+/-cos52/8.6-sin52/9.6=3.48t (12.51)410() []3/4+(cos /2a-sin /2b)N P M αα=∑00=+/+cos52/8.6-sin52/9.6=3.27t (12.51)410() []4/4-(cos /2a+sin /2b)N P M αα=∑ 00=+/-cos52/8.6+sin52/9.6=1.84t (12.51)410() 根据以上工况分析可知,汽车吊在楼面吊装作业最不利工况时,单个支腿最大荷载为4.91t ,计算分析时取值为5.0t ,计算分析如下:3、楼面等效荷载计算3.1计算简图3.2基本资料3.2.1周边支承的双向板,按上下和左右支承单向板的绝对最大弯矩等值,板的跨度 L x= 4000mm, L y= 7000mm,板的厚度 h = 120mm3.2.2局部集中荷载 N = 50kN,荷载作用面的宽度 b tx= 1000mm,荷载作用面的宽度 b ty= 1000mm;垫层厚度 s = 100mm荷载作用面中心至板左边的距离 x = 2000mm,最左端至板左边的距离 x1=1500mm,最右端至板右边的距离 x2= 1500mm荷载作用面中心至板下边的距离 y = 3500mm,最下端至板下边的距离 y1=3000mm,最上端至板上边的距离 y2= 3000mm3.3 荷载作用面的计算宽度3.3.1 b cx= b tx + 2s + h = 1000+2*100+120 = 1320mm3.3.2 b cy= b ty + 2s + h = 1000+2*100+120 = 1320mm3.4 局部荷载的有效分布宽度3.4.1按上下支承考虑时局部荷载的有效分布宽度当 b cy≥ b cx, b cx≤ 0.6L y时,取 b x= b cx + 0.7L y= 1320+0.7*7000 =6220mm当 b x> L x时,取 b x= L x= 4000mm3.4.2按左右支承考虑时局部荷载的有效分布宽度当 b cx≥ b cy, b cy≤ 0.6L x时,取 b y= b cy + 0.7L x= 1320+0.7*4000 =4120mm3.5 绝对最大弯矩3.5.1按上下支承考虑时的绝对最大弯矩3.5.1.1将局部集中荷载转换为 Y 向线荷载q y= N / b ty= 50/1 = 50kN/m3.5.1.2 M maxY= q y·b ty·(L y - y)·[y1 + b ty·(L y - y) / 2L y] / L y= 50*1*(7-3.5)*[3+1*(7-3.5)/(2*7)]/7 = 81.25kN·m3.5.2按左右支承考虑时的绝对最大弯矩3.5.2.1将局部集中荷载转换为 X 向线荷载q x= N / b tx= 50/1 = 50kN/m3.5.2.2 M maxX= q x·b tx·(L x - x)·[x1 + b tx·(L x - x) / 2L x] / L x= 50*1*(4-2)*[1.5+1*(4-2)/(2*4)]/4 = 43.75kN·m3.6 由绝对最大弯矩等值确定的等效均布荷载3.6.1按上下支承考虑时的等效均布荷载q ey= 8M maxY / (b x·L y2) = 8*81.25/(4*72) = 3.32kN/m23.6.2按左右支承考虑时的等效均布荷载q ex= 8M maxX / (b y·L x2) = 8*43.75/(4.12*42) = 5.31kN/m23.6.3等效均布荷载 q e= Max{q ex, q ey} = Max{3.32, 5.31} = 5.31kN/m23.7 由局部荷载总和除以全部受荷面积求得的平均均布荷载q e' = N / (L x·L y) = 50/(4*7) = 1.79kN/m2____________________________________________________________________ 【MorGain 结构快速设计程序 V2014.07.2175.147748】 Date: 2014/10/19(5)加强措施1)考虑混凝土楼板次梁间距为 4.0mX7.0m,汽车吊施工作业的过程中下部铺设路基箱,路基箱的单块尺寸为1.0m×1.0m(厚度100mm)。

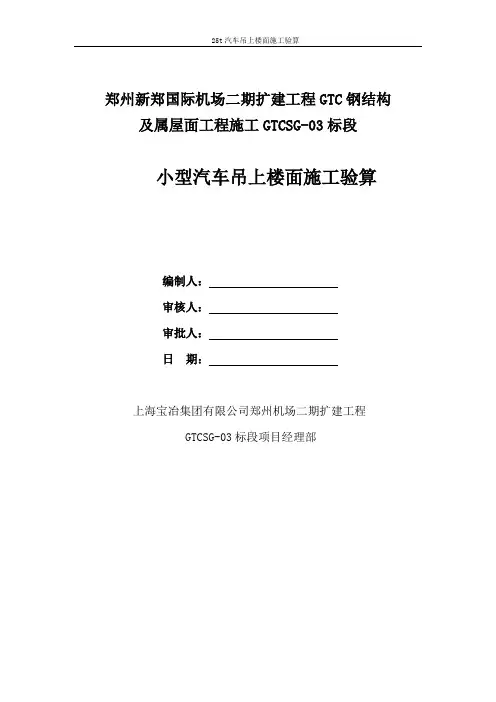

吊车吊装常用参数及卡杆计算式一、符号说明L-------臂杆长度R-----作业半径Q-----额定载荷θ------臂杆倾斜角度H-------杆头到地面距离H1------转盘到地面距离H2-------设备吊点到地面距离H0------限位距离Hs-------索具垂直距离e1---------中心距偏移量e2---------头部偏移量G j---------计算载荷G0---------吊物的重量G s--------吊钩及索具的重量△H-----安全高度≥0.5mK1=1.1 动载系数K2=1.2 不均衡系数Hj----设备基础高度Hy----设备本体任意一点到地面距离Hz----设备自身高度 B-----杆宽Cmax-----设备外缘到设备中心最大距离∆------设备外缘到臂杆的垂直距离≥400mm二、计算公式1、单吊车作业 G j =K 1×(G 0+G s ) 查表条件G j ≤Q 2、双吊车G j =K 1×K 2×(G 0+G s ) 单吊车对应G j /2≤Q 3、关系式H -H 0- Hs-Hj-Hz=△H H=H 1+Lcos θ 汽车吊 :R= Lsin θ+e 2cos θ-e 1 Sin 2θ+cos 2θ=1(L 2+e 22)Sin 2θ-2(R+ e 1)Lsin θ+(R+ e 1)2- e 22=0 ()()()()()222222112122222R + e L 2R +e 4s in =2L L e R e eL eθ⎡⎤±-++-⎡⎤⎣⎦⎢⎥⎣⎦+()1m a x c o s 2yBL H Htg C C tg θθθ⎡⎤∆=+---⎣⎦履带吊:R= Lsin θ+e 2cos θ+e 1 Sin 2θ+cos 2θ=1由以上两式可以得:(L 2+e 22)Sin 2θ-2(R- e 1)Lsin θ+(R- e 1)2- e 22=0()()()()()222222112122222R - e L 2R -e 4s in =2L L e R e eL eθ⎡⎤±-++-⎡⎤⎣⎦⎢⎥⎣⎦+()1m a x c o s 2yBL H Htg C C tg θθθ⎡⎤∆=+---⎣⎦△H yRθBC m a xH 0H 2HH 1履带吊简图H y △BθRC m a xH 0eH 22H 11eH汽车吊简图。

8.1、主冷箱内大件设备的吊装计算 〔一〕下塔的吊装计算〔1〕下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T〔2〕主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊〔型号中联重科QUY260〕 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos 〔S -F 〕/L = arc cos 〔16-1.5〕/53 =74.12°附:上塔〔上段〕吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-〔H -E 〕ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

〔3〕溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择〔9-1〕×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装平安校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

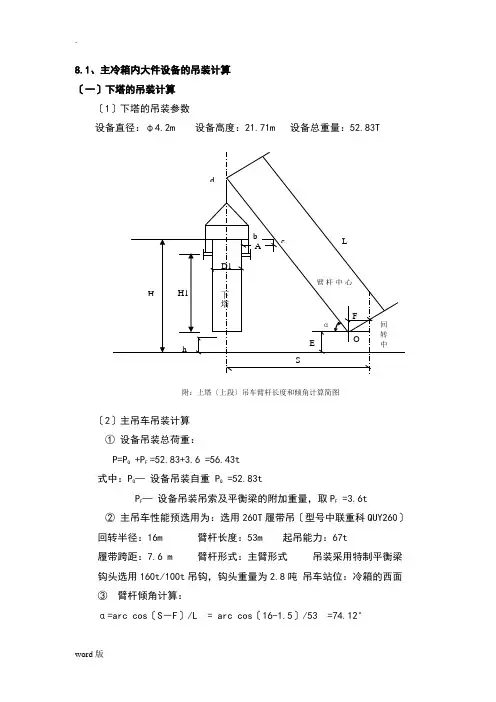

汽车吊吊装计算书附件:附件1:汽车吊吊装计算书根据相关规范、技术规程规定要求,根据吊装重量计算确定吊车型号应考虑安全系数,同时结合本项目特点考虑采用双机抬吊方式吊装的折减系数,复核验算如下:一、预制小箱梁吊装汽车吊工况及验算本项目后张法预应力20m砼预制箱梁单片边梁梁长20m,高1.176米,中板顶宽2.4米,板底宽1.0米,重量为51.25t。

预制小箱梁计划采用汽车吊双机抬吊,吊装钢丝绳位置选择在距构件两端1.5m的位置。

运输便道及吊装平台地面标高为20.3m,设计桥面标高为24.207m(北0#台)~24.427m(中1#墩)~24.644m(南2#台),桥面结构层厚度为0.2m,则设计小箱梁面标高为24.007m(北0#台)~24.227m(中1#墩)~24.444m(南2#台)。

1.汽车吊的选型及验算(1)0#-1#跨吊装:计划采用一台130T,一台300T汽车吊吊装小箱梁,吊装钢丝绳位置选择在距构件两端1.5m的位置,130T吊车停机在0#桥台,300T吊车停机在施工平台,先吊装主梁7~主梁4四片箱梁,然后130T吊车站位不变,300T吊车收臂移车到施工便道,吊装主梁3~主梁1三片箱梁。

具体汽车吊站位详见附图。

(2)1#-2#跨吊装:同0#-1#跨吊装。

最不利工况:300t吊车站位0#-1#跨施工平台,吊装最左侧边梁(主梁7),边梁设计混凝土20.5方,重51.25吨。

(3)QY130T汽车吊选型验算1)QY130K汽车起重机起升性能表表1 主臂起重性能表(kg, m)2)130汽车吊起重重量计算G总= Q1+Q2=51.25+2=53.25t式中:Q1—为单片小箱梁的自重,在此取Q1 =51.25吨;Q2—吊车吊钩及索具的重量,Q2=2吨;双机抬吊按一台QY130T型汽车吊负荷平均分配,即单机实际承担的理论载荷为26.63t,考虑动载系数 1.2,安全吊装预制小箱梁的全重(单机承担的)=26.63×1.2=31.95t。

8。

1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4。

2m 设备高度:21。

71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重:P=P Q +P F =52.83+3.6 =56。

43t 式中:P Q — 设备吊装自重 P Q =52。

83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3。

6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2。

8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos(S -F )/L = arc cos(16—1.5)/53 =74。

12°附:上塔(上段)吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E)ctg α-D/2=53cos74。

12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H - 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36。

5mE - 臂杆底铰至地面的高度,E=2m D - 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56。

43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21。

吊机主要参数及钢丝绳受力分析计算1.吊机主要参数:T梁起吊高度的计算:H= h1+h2+ h3+ h4h1------梁高度(m);h2------索具高度(m);h3------桥墩高度(m);h4------吊装时的工作间隙(m)。

H= h1+h2+ h3+ h4=2.5+13+8+1.5 =25m(取最高墩身8米计算)汽车吊机吊臂的长度计算:L=[(H+B-C)2+R2]1/2L-----所需起重臂的长度(m);H-----所需的起吊高度(m);B-----吊钩至吊臂顶部的距离,估1m;C-----吊机回转台至地面的高度,估2.5m;R-----吊机吊臂的回转半径。

160T汽车吊机吊臂长度计算:L=[(25+1-2.5)2+92]1/2=25.16m所以选用吊机吊臂长为:27m。

吊机工作状态:220T汽车吊机:回转半径:R≤11m;吊臂长度:L=27m. 2. 钢丝绳受力分析计算(1)吊装载荷Q'T梁自重;Q=111.3t;动载系数;K1=1.05风载系数:K3=1.3基本风压W0=17.5kg/m2 S——迎风面积S=2.5×32.6=81.5m2W= K3×W0×S=1.3×17.5×81.5/1000=1.85tQ计=Q ×K1 +W=111.3×1.05+1.85=114.2t吊索具重量:q1=0.5t(估)吊钩重量:q2=1t(估)Q’= Q计+ q1+ q2=114.2+0.5+1=115.7t旋转半径为11米时,吊机额定起重量:G=60.2t>115.7/2=57.8t,故安全;(2)钢丝绳的选用吊索拉力:P拉=QJ/Nsin850QJ=k动×G设钢丝绳破断力:P= P拉×k其中:P拉--------吊索拉力;QJ--------计算载荷;k动-------动载荷系数1.1;G设-------T梁重量为111.3t+吊钩和钢丝绳重量1.5t=112.8t;N---------吊索分支数,为4;P---------钢丝绳破断力;K---------安全系数6;P拉=QJ/Nsin85°=1.1×112.8/4sin85°=31.14tP= P拉×k =31.14×6=186.84t钢丝绳公称抗拉强度:1700MPa查钢丝绳参数表选6×37,φ=65.0mm的钢丝绳;其破断力为266.6t> P=186.84t;故安全。

三一220t汽车吊支腿压力计算书之蔡仲巾千创作

时间:二O二一年七月二十九日

一、工程概况

年夜新年夜厦改扩建项目1#6015装配时需三一220t全路面汽车吊在空中上进行作业,220吨汽车吊吊装50m吊臂时作业半径12m,吊臂重量8.36t.

二.吊装计算参数

1).220t汽车吊整机自重72t;

2).220t汽车吊平衡重75t;

3).6015塔吊吊臂自重8.36t;

三、作业工况

分析现场情况,最晦气吊装工况:

1.工况a— 220t汽车吊在作业半径12m处吊装吊臂;

四、支腿压力计算

1.支腿反力计算公式:N

G——汽车吊整车自重(含配重);

Q——汽车吊起重载荷(吊重);

N——汽车吊支腿反力;

n——汽车吊支腿数;

Mx、My——作用于汽车吊上的外力对通过回转中心的X\Y轴的力

矩值;

Xi、Yi——支腿至通过回转中心的X、Y轴的距离;

2.220t汽车吊整机自重:G=72+75=147t;

3.工况a—吊装6015吊臂时的支腿最年夜压力:

考虑动载荷时汽车吊起吊重量:Q=8.36*1.5=12.54t(动载系数取为1.5)

2).吊装对X,Y轴的力矩

4、220t汽车吊支腿压力分散处置

1).600*600支腿对地下室顶板的压应力:

P=

2).在4个支腿下垫2m*2m钢板进行分散处置时支腿压应力:

P=

吊车支腿压力示意图

时间:二O二一年七月二十九日。

汽车吊吊距吊重计算公式一、必要性汽车吊是我们在日常生活工作中经常会接触到的机械设备,广泛应用于建筑工地、物料搬运场地、油田设备维修场地等场所。

汽车吊的选择和计算是这类场地中非常重要的事情,因为它直接涉及到施工工程的质量和效率,如果选择不当或计算不准确,可能会导致工程质量缺陷、施工速度缓慢、人员伤亡等问题。

而汽车吊吊重计算公式就可以很好地帮助我们解决这些问题。

二、什么是汽车吊吊距吊重计算公式?汽车吊吊距吊重计算公式又称为汽车吊的工作图,是一种将汽车吊在不同吊距下的吊重量进行计算的公式。

这种计算公式一般用于建筑工地、物料搬运场地、油田设备维修场地等现场施工场所,是帮助工程师、技术人员等人员进行选择、计算汽车吊在不同高度、距离下的吊重量,从而确保施工现场安全、高效、周全的关键工具。

三、汽车吊吊距吊重计算公式的用途1、选择合适的汽车吊:根据汽车吊吊距吊重计算,可以有效地判断所需的汽车吊型号和规格,确保在工作时能够完成吊装任务。

2、提高施工现场效率:合理计算汽车吊的吊高和吊距,可以让汽车吊提升物料或设备的速度快,保证施工现场高效。

3、保障施工现场安全:通过计算吊重量,选择合适的汽车吊,可以降低施工过程中出现危险的可能性,并保证人员安全。

4、提高吊装精度:通过汽车吊吊距吊重计算,可以确保物料或设备的吊装精度,减少吊装偏差。

四、汽车吊吊距吊重计算公式的原理汽车吊吊距吊重计算公式的核心是平衡原理。

在进行吊装过程中,汽车吊需要施加一定的扭矩来保持物料或设备的平衡。

这个平衡点就是吊距。

在吊重的过程中,汽车吊在负载的作用下,也会受到一部分的力,这些外力都需要施加在平衡点上面,这样才能保持负载的平衡,保证吊重过程稳定,避免出现负载脱落的情况。

五、汽车吊吊距吊重计算公式要素1、汽车吊的长度和宽度:这个是用来确定汽车吊的可移动范围,从而确定吊距。

2、需要吊装的物料或设备的重量:这是为了确定所需的汽车吊的最小吊重量,从而实现物料或设备的吊装。

起重吊装简易计算公式

一、起重吊装简易计算实施步骤:

1.确定拉力:用来衡量起重吊装的行走能力,应根据吊装物的质量、

路径长度及起吊点的高低等因素确定。

2.确定起吊设备:根据起重量和路径长度,确定吊车、滑车、起重机

等吊装设备,以及使用的钢丝绳、牵引轮等配置。

3.计算吊装重量:根据起重装置吊装重量,衡量其起重装置的负荷,

如起重机的起吊后计算所需的工作范围。

4.计算绳索长度:根据计算出的吊装重量、要拉动负荷的路径长度及

起吊设备的最大拉力,确定钢丝绳的长度。

5.计算路径:根据计算吊装重量、要拉动负荷的路径长度及起吊设备

型号,确定起吊设备的路径,以及起吊进程中的方向及行进时间。

6.计算起重装置的负荷:根据计算出的吊装重量、要拉动负荷的路径

长度及起吊设备的最大拉力,确定起重装置的负荷,以及限制其使用范围。

7.计算所需动力:根据计算的起重装置的负荷,计算所需要的动力,

确定起重装置的最大动力。

8.确定支撑架构:根据起重装置的负荷及要拉动负荷的路径长度,确

定支撑架构,以支撑起重装置的运输及安装。

汽车吊吊装计算一、机具选择1、作业吊车考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重板自重12.6吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥39吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

50T吊车性能参数表工作半径(m) 主臂长度(m)10.70 18.00 25.40 32.75 40.103.0 50.003.5 43.004.0 38.004.5 34.005.0 30.00 24.705.5 28.00 23.506.0 24.00 22.20 16.306.5 21.00 20.00 15.007.0 18.50 18.00 14.10 10.208.0 14.50 14.00 12.40 9.20 7.509.0 11.50 11.20 11.10 8.30 6.5010.0 9.20 10.00 7.50 6.0012.0 6.40 7.50 6.80 5.2014.0 5.10 5.70 4.6016.0 4.00 4.70 3.9018.0 3.10 3.70 3.3020.0 2.20 2.90 2.9022.0 1.60 2.30 2.4024.0 1.80 2.0026.0 1.40 1.5028.0 1.2030.0 0.903、索具、卡环等工具的选择(1)、板梁重量计算13先张空心板梁边板为验算对象。

130t汽车吊行驶和吊装工况验算一、汽车吊行走区域图1 汽车吊行走区域楼面,行驶线路必须严格按照规划好的路线,未经设计允许不得任意改变行驶线路。

二、设计依据《建筑结构荷载规范》GB 50009-2012《混凝土结构设计规范》GB 50010-2010三、设计任务1.汽车吊行驶时,楼板强度验算;2.汽车吊吊装时,楼面梁强度验算;四、汽车吊行驶时楼板强度:(1)汽车吊参数取汽车吊行驶区域的一典型板跨作为验算单元,典型楼板图示如下:图2 楼板典型楼板图示k计通用规范》4.3.1,取汽车吊后轮着地宽度及长度0.3m×0.2m,即汽车吊作用于板跨中的等效均布荷载q=40/(0.2×0.3)=666.7kN/m2同理,后轴等效均布荷载q=62/(0.2×0.6)=516.7kN/m2本验算中应考虑汽车吊的动力效应,参照《建筑结构荷载规范》GB 50009-2012第5.6.2条,取动力系数β=1.1。

荷载效应的最大组合为活载控制,结构模型荷载作用位置及荷载效应图示:图3 汽车吊行驶状态荷载作用位置图示图4a 典型楼板x向弯矩图(kN.m)图4b 典型楼板y向弯矩图(kN.m)xx向端部弯矩设计值M s x=-92.1kN.my向跨中弯矩设计值M m y=70.1kN.my向端部弯矩设计值M s y=-82.3kN.m(3)汽车吊行驶时楼板强度验算1)板设计信息:根据设计图纸知楼面典型楼板,板厚250mm,面筋双向为C14@150,底筋双向为C14@150,附加筋C12@300。

环境类别为二a 类,板钢筋保护层厚度25mm,混凝土强度等级C35;参照《混凝土结构设计规范》GB50010-2010按受弯构件计算板抗弯承载力。

板底部受弯承载力:M bx R=fy×As×(h0-0.5x)式中:等效矩形应力值的应力系数α1=1.0混凝土抗压强度设计值f c=16.7N/mm2混凝土相对界限受压区高度ξb=0.518纵向钢筋抗拉强度设计值f y=360N/mm2受拉钢筋截面积As=1026mm2板单位长度b=1000 mm受拉钢筋合力点至构件边缘的距离a s=c+d/2=30mm截面有效高度h0=h-a s=220mm混凝土受压区高度x=f y×A s/(α1×f c×b)=22.1mm<ξb×h0=114满足适筋梁要求M bx R=fy×As×(h0-0.5x)=77.2kN.m同理可求得M by R=77.2kN.m板顶部受弯承载力:M tx R=fy×As’×(h0’-0.5x)式中:等效矩形应力值的应力系数α1=1.0混凝土抗压强度设计值f c=16.7N/mm2混凝土相对界限受压区高度ξb=0.518纵向钢筋抗拉强度设计值f y=360N/mm2受压钢筋截面积As’=1403 mm2板单位长度b=1000 mm受拉钢筋合力点至构件边缘的距离a s’=c+d/2=30mm截面有效高度h0’=h-a s’=220mm混凝土受压区高度x=f y×As’/(α1×f c×b)=30.2mm<ξb×h0=114满足适筋梁要求M tx R=fy×As’×(h0’-0.5x)=103.5kN.m同理可求得M ty R=103.5kN.m2)板强度验算:M bx R>M m x,M tx R>M s x,M ty R>M s y,M by R>M m y,五、汽车吊吊装时楼面梁强度验算:(1)汽车吊参数汽车吊吊装半径10m,吊重30t,配重22t,配重距回转中心距离为2.5m,即起重力矩为245t.m。

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°附:上塔(上段)吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

汽车吊吊装计算汽车吊吊装计算一、机具选择1、作业吊车考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2取最重板自重12.6吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥39吨。

(2)起重高度计算H≥H1+H2+H3+H4式中H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取0.2~0.3m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:l≥(H+h0-h)/sinα式中l——起重臂长度(m);H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1m;α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

50T吊车性能参数表工作半径(m) 主臂长度(m)10.70 18.00 25.40 32.75 40.103.0 50.003.5 43.004.0 38.004.5 34.005.0 30.00 24.705.5 28.00 23.506.0 24.00 22.20 16.306.5 21.00 20.00 15.007.0 18.50 18.00 14.10 10.208.0 14.50 14.00 12.40 9.20 7.509.0 11.50 11.20 11.10 8.30 6.5010.0 9.20 10.00 7.50 6.0012.0 6.40 7.50 6.80 5.2014.0 5.10 5.70 4.6016.0 4.00 4.70 3.9018.0 3.10 3.70 3.3020.0 2.20 2.90 2.9022.0 1.60 2.30 2.4024.0 1.80 2.0026.0 1.40 1.5028.0 1.2030.0 0.903、索具、卡环等工具的选择(1)、板梁重量计算13先张空心板梁边板为验算对象。

三一220t汽车吊支腿压力计算书一、工程概况大新大厦改扩建项目1#6015拆卸时需三一220t全路面汽车吊在地面上进行作业,220吨汽车吊吊装50m吊臂时作业半径12m,吊臂重量8.36t。

二.吊装计算参数1).220t汽车吊整机自重72t;2).220t汽车吊平衡重75t;3).6015塔吊吊臂自重8.36t;三、作业工况分析现场情况,最不利吊装工况:1.工况a— 220t汽车吊在作业半径12m处吊装吊臂;四、支腿压力计算1.支腿反力计算公式:N ∑∑+++=XiXi Xi My Yi Yi Yi Mx n Q G ****)( G ——汽车吊整车自重(含配重);Q ——汽车吊起重载荷(吊重);N ——汽车吊支腿反力;n ——汽车吊支腿数;Mx 、My ——作用于汽车吊上的外力对通过回转中心的X\Y 轴的力矩值; Xi 、Yi ——支腿至通过回转中心的X 、Y 轴的距离;2.220t 汽车吊整机自重:G=72+75=147t;3.工况a —吊装6015吊臂时的支腿最大压力:1)50m 吊臂自重8.36t考虑动载荷时汽车吊起吊重量:Q=8.36*1.5=12.54t(动载系数取为1.5)2).吊装对X,Y 轴的力矩Mx=12.54*10=125.4t.mMy=12.54*6.6=82.76t.mt N 58.534*3.8*3.8 3.8*76.824*3.8*3.8 3.8*4.1254.5421147)3(=+++=4、220t 汽车吊支腿压力分散处理1).600*600支腿对地下室顶板的压应力:工况中取吊装吊臂时支腿最大压力N=53.58t P=2/49.1600*60010000*58.53600*600mm N N ==2).在4个支腿下垫2m*2m 钢板进行分散处理时支腿压应力: P=2/14.02000*200010000*58.532000*2000mm N N ==吊车支腿压力示意图。

汽车吊吊装计算

一、机具选择

1、作业吊车

考虑18座桥工程量较大,共144榀空心板梁,而且安装地点较为分散,故拟选用汽车吊吊装施工。

其中大部分桥跨间为既有村道,跨间为旱地,地质条件均较好,经处理后能满足汽车吊施工要求。

由于18座桥作业环境差别不大,吊装方法基本一致,综合考虑采用“双机抬吊”作业。

2、作业吊车的选择

以20m梁为验算对象,20米梁若能满足受力要求,那么13米梁也能满足双机抬吊受力要求。

(1)本工程20m梁采用双机抬吊机作业。

(Q主+ Q副)K≥Q1+Q2

取最重板自重37吨,即Q1=37吨,考虑索具重量Q2=2.0吨,K为起重机降低系数,取0.8。

即:Q主+ Q副≥47.5吨。

(2)起重高度计算

H≥H1+H2+H3+H4

式中H——起重机的起重高度(m),停机面至吊钩的距离;

H1——安装支座表面高度(m),停机面至安装支座表面的距离;

H2——安装间隙,视具体情况而定,一般取0.2~0.3m;

H3——绑扎点至构件起吊后底面的距离(m);

H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=2米,H2=0.2米,H3=0.95米,H4取3米。

选用起重机的起重高度H≥6.15米,起重高度取7m。

(3)起重臂长度计算:

l≥(H+h0-h)/sinα

式中l——起重臂长度(m);

H——起重高度(m);

h0——起重臂顶至吊钩底面的距离(m);

h——起重臂底铰至停机面距离(m),本工程取1m;

α——起重臂仰角,一般取70°~77°,本工程取70°。

l≥(7-1)/sin(70°)=6.4米。

(4)吊车工作半径取6m,综合考虑(1)、(2)、(3)及起重机的工作幅度,参考吊车性能参数表,选用两台重型汽车起重机QY50K汽车吊满足施工要求。

50T吊车性能参数表

工作半径(m) 主臂长度(m)

10.70 18.00 25.40 32.75 40.10

3.0 50.00

3.5 43.00

4.0 38.00

4.5 34.00

5.0 30.00 24.70

5.5 28.00 23.50

6.0 24.00 22.20 16.30

6.5 21.00 20.00 15.00

7.0 18.50 18.00 14.10 10.20

8.0 14.50 14.00 12.40 9.20 7.50

9.0 11.50 11.20 11.10 8.30 6.50

10.0 9.20 10.00 7.50 6.00

12.0 6.40 7.50 6.80 5.20

14.0 5.10 5.70 4.60

16.0 4.00 4.70 3.90

18.0 3.10 3.70 3.30

20.0 2.20 2.90 2.90

22.0 1.60 2.30 2.40

24.0 1.80 2.00

26.0 1.40 1.50

28.0 1.20

30.0 0.90

3、索具、卡环等工具的选择

(1)、板梁重量计算

计算以20m后张空心板梁边板为验算对象。

20米边板的所用混凝土数量为:C50砼14.7m3,按砼单位重量2.5t/ m3计算,G砼=14.7*2.5*10=367.5kN。

20米边板的所用钢筋、钢绞线数量:一级钢筋:422kg,二级钢筋:1329kg,钢绞线:459kg。

G钢=(422+1329+459)*10/1000=22.1KN

G=G砼+G钢=367.5+22.1=389.63KN

(2)钢丝绳拉力计算

N=K1*G/n*1/Sinα≤P/K2

式中:N—每根钢丝绳索具的受拉力;

G—梁板质量一半;

n—吊索根数;

α—吊索钢丝绳与板梁水平夹角;

P—吊索钢丝绳的破断拉力;

K1—吊装时动载系数,取1.2;

K2—吊索钢丝绳的安全系数,取6。

梁板质量G=367.5KN,α取45°

N= K1*G/n*1/Sinα=1.2*367.5/2/2*1/Sin45°=155.9KN

拟选用6*37丝,钢丝绳φ43mm,公称抗拉强度1700N/mm2,破断拉力总和1185KN。

SP =ΨΣSi

式中:SP ——钢丝绳的破断拉力,KN;

ΣSi ——钢丝丝绳规格表中提供的钢丝破断拉力的总和,KN;

Ψ——钢丝捻制不均折减系数,对6×37绳,Ψ=0.82。

SP =0.82*1185=971.7KN

∵N=155.9KN< P/K=971.7/6=161.95KN

∴选用6*37丝,钢丝绳φ43mm,公称抗拉强度1700N/mm2,破断拉力总和1185KN,故钢丝绳满足要求。

(3)、卡环的选择计算

吊装质量最大支撑时拉力N=155KN,卡环的允许荷载[FK]=40d2,拟选用17.5型卡环,查《路

桥计算手册》15-15表得知d=64mm

[FK]=40*642=163.84KN>155.9KN满足要求。

因此,采用汽车吊时选用17.5型卡环。

4、抗倾覆验算

为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。

以20m梁为验算对象,查《起重机设计规范》可知:

KGMG+KQMQ+KWMW≥0

式中:KG——自重加权系数,取1

KQ——起升荷载加权系数,取1.15

KW——风动载加权系数,取1

MG、MQ、MW为汽车吊自重、起升荷载、风动荷载对倾覆边的力矩,N•m;

覆边的力矩,N•m;

汽车吊工作时受力简图

图中:G——汽车吊自重,取40.4t;

Q——起升物重量,考虑双机抬吊,取18.5t;

W——风动载,按起升物重量的20%考虑;

a ——汽车吊重心至支脚倾覆支点的距离,支腿全伸6.6m,故a取3.3m;

R ——汽车吊工作半径,最大取6m;

h ——风动载合力点高度。

KGMG+KQMQ+KWMW

=1×G×a-1.15×Q×(R-a)-1×W×h

=404000×3.3-1.15×18500×(6-3.3)-0.2×18500×(2+0.2+0.95/2)=1265860 N•m>0

故稳定性满足要求。

5、地基承载力验算

汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:

式中:G—汽车吊自重,取50t吊车验算,为40.4t

Q—汽车吊最大荷重(额定荷重),为36.5t。

汽车吊对路基的压强应为:

式中:S—支腿着点面积

因此,50t汽车吊工作时地基承载力的要求为不小于4.24MPa,而处理后的路基地基承载力设计要求应不小于30Mpa,故满足吊装要求。