金属镁蓄热式还原炉燃烧系统方案

- 格式:pdf

- 大小:710.38 KB

- 文档页数:15

XR-Ⅱ新型蓄热式金属镁还原炉

任玲;夏德宏;任春晓

【期刊名称】《有色金属工程》

【年(卷),期】2012(002)002

【摘要】针对大型蓄热式金属镁还原炉XR—Ⅰ工业应用中存在的炉体结构、燃烧系统和燃烧控制等方面的不足,进一步改进并开发XR—Ⅱ还原炉,具体措施为还原罐微倾斜安装、增加燃烧器附近的燃烧空间、增加炉体高度、调整燃烧器的排布、优化燃料分配制度、采用脉冲燃烧方式等。

利用FLUENT软件,模拟XR—Ⅱ炉内热工过程,确定最短脉冲燃烧时间。

模拟结果表明,XR—Ⅱ炉型结构较XR—Ⅰ

更合理,并具有更好的温度均匀性。

XR—Ⅱ投产后取得了更好的应用效果,还原工序吨镁煤耗进一步降低到2.6~2.8t,炉温波动控制在±10℃以内,产量更高更稳定。

【总页数】4页(P33-36)

【作者】任玲;夏德宏;任春晓

【作者单位】北京科技大学热能工程系,北京100083

【正文语种】中文

【中图分类】TF822

【相关文献】

1.常规卧式金属镁还原炉的能量分析和节能途径

2.大型蓄热式金属镁还原炉炉内热过程的模拟与应用

3.XR-Ⅱ新型蓄热式金属镁还原炉

4.新型蓄热式镁还原炉内流场的数值模拟

5.金属镁还原炉控制系统的设计

因版权原因,仅展示原文概要,查看原文内容请购买。

对炉群结构的蓄热式金属镁的精炼炉的看法镁的精炼过程是在精炼炉中完成的,传统金属镁精炼炉大多是以煤为燃料的坩埚精炼炉。

这种炉型造价低,燃煤的成本也较低,因而被广泛采用。

但是燃煤坩埚炉的排烟温度高达900℃以上、能源浪费严重、煤的燃烧效率低、污染严重、炉膛内温度不均、燃烧温度控制不灵活,造成精炼坩埚的使用寿命短,精炼后的成品镁的质量不高。

而使用气体燃料的精炼炉,燃料和空气通过烧嘴喷入炉膛内,在炉膛内混合燃烧,形成明显的火焰,这种燃烧方式在距烧嘴喷口一定距离处形成温度和热流的最高点,也造成温度的不均匀,温度最高点处坩埚容易烧坏,缩短坩埚的使用寿命。

一、蓄热式精炼炉与传统精炼炉的区别1、生产方式传统镁精炼坩埚炉一个炉内只有一个坩埚,生产过程是非连续的,由于间断停炉出镁铸锭,炉膛时冷时热,造成炉子热效率和产量低下。

为了充分发挥蓄热燃烧技术的优势,提高炉窑产量,必须使得精练过程连续化。

因而蓄热式镁精炼炉采用“炉群”结构,即单台炉同时加热多个坩埚,通过一定的时序熔化铸锭,保证整个蓄热燃烧过程的连续,显著提高热效率和产量。

2、炉内气流的改善传统镁精练炉中火焰和烟气从一侧进入炉膛,自上而下加热坩埚, 很快由排烟孔排出炉膛,烟气沿流动方向温度逐渐降低,坩埚上下存在明显温差。

采用蓄热燃烧技术后,高温预热的空气与燃料在炉膛内边混合边燃烧,在整个炉膛空间形成弥散燃烧状态,保证炉膛空间温度的均匀性,精炼炉炉群的炉膛空间内形成环向气流,使整个坩锅的温度均匀,由于周期性换向,坩埚轴向受热不均的现象得以改变。

均匀的气流形成均匀的炉温,有利于延长坩埚炉及坩埚的使用寿命,提高成品镁的质量等。

二、蓄热式燃烧器结构及布置燃烧器采用双蓄热左右组合式蓄热烧嘴,烧嘴砖采用自主开发的立式扁孔型烧嘴砖,经过高温预热的空、煤气通过独立的喷口进入炉膛,在炉膛内边混合边燃烧,形成弥散的燃烧状态,形成均匀的炉温,强化了传热。

其中煤气贴近坩埚喷入,不但增强了高温烟气对坩埚的辐射对流交换,而且在坩埚周围形成还原性保护气氛,减少火焰对坩埚的氧化,延长了坩埚的使用寿命。

发生炉煤气镁还原炉技术方案一、引言炉煤气镁还原炉是一种用于生产镁金属的重要设备,通过还原炉将炉煤气中的镁气氧化还原为镁金属。

本文将介绍炉煤气镁还原炉的技术方案,包括设备结构、工艺流程以及相关参数。

二、设备结构炉煤气镁还原炉主要由炉体、喷枪、加热装置和控制系统组成。

1.炉体:炉体是炉煤气镁还原炉的主要组成部分,通常采用耐火材料制成。

炉体应具有足够的强度和耐火性能,能够承受高温和高压环境。

2.喷枪:喷枪是将炉煤气喷入炉体内部的装置,通常由喷嘴、附件和控制系统组成。

喷嘴决定了炉煤气的喷射速度和喷射方向,附件包括燃料供应系统和点火系统。

3.加热装置:加热装置主要是通过燃烧炉煤气来提供炉体所需的高温。

常见的加热装置有燃烧炉和热风炉。

燃烧炉直接将炉煤气燃烧产生高温,热风炉则通过烟气换热来提供高温。

4.控制系统:控制系统用于监控和控制炉煤气镁还原炉的温度、压力、流量等参数。

控制系统通常由传感器、执行器和计算机组成。

传感器用于测量参数,执行器用于控制操作,计算机用于处理数据和控制系统运行。

三、工艺流程炉煤气镁还原炉的工艺流程包括煤气净化、镁气还原和产品处理三个步骤。

1.煤气净化:将炼焦煤气中的杂质去除,以保证后续的还原过程顺利进行。

煤气净化主要包括除尘、脱硫和除氧等步骤。

2.镁气还原:在还原炉内,将经过净化的炉煤气喷入炉体,与镁矿反应产生镁蒸汽。

镁蒸汽经过冷凝和净化处理后,得到纯净的镁金属。

3.产品处理:对得到的镁金属进行进一步的处理,包括除杂、加工和包装等步骤。

最终得到的镁金属可以广泛应用于冶金、航空航天、汽车制造等领域。

四、相关参数炉煤气镁还原炉的相关参数对于生产效率和产品质量有着重要影响。

以下是几个常见的参数:1.温度:根据镁矿的特性和工艺要求,确定合适的还原温度。

温度过高或过低都有可能影响反应速率和产物质量。

2.压力:炉煤气镁还原炉通常采用正压工作,通过调节进气压力来控制反应速率和产物质量。

3.流量:炉煤气的流量直接影响炉煤气与镁矿的接触程度和反应速率。

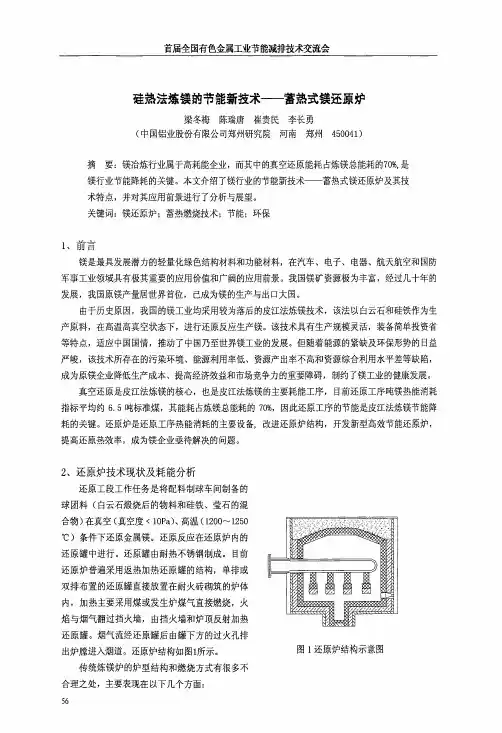

文章编号:1007-967X(2008)06-0033-04蓄热式高温空气燃烧技术在镁还原炉上的应用3李振国1,杨 兴2,张学湛2[1.东北大学设计研究院(有限公司),辽宁沈阳110013;2.上海嘉德环境能源有限公司,上海200335]摘 要:简要介绍了皮江法炼镁的基本原理和蓄热式高温空气燃烧技术的工作原理与优势。

结合工程生产实践,重点介绍了蓄热式高温空气燃烧技术在镁还原炉上的应用情况和取得的经济技术成果。

关键词:高温空气燃烧技术(H TAC);蓄热式燃烧;镁还原炉;节能;环保中图分类号:T K16 文献标识码:B1 前 言我国拥有丰富的镁矿资源,同时也是金属镁的生产大国,镁产量居世界前列。

目前国内镁还原生产工艺以硅热法炼镁为主,镁还原炉是该生产工艺过程中镁还原关键工序的主体设备。

它的构造与性能,体现着生产过程的基本工艺特点,同时决定了生产过程和产品的主要技术经济指标。

到目前为止,硅热法炼镁工艺主要采用“皮江法还原炉”及其还原工艺。

皮江法还原工艺,即用硅作还原剂把煅烧后白云石中的镁加热还原出来。

真空还原是皮江法炼镁的核心,还原炉能耗占炼镁总能耗的70%,因此还原炉的能耗指标是节能降耗关键指标。

为此,人们作了大量试验研究工作,提出了多种还原炉炉型。

经过长期的理论研究和生产实践的总结,人们把目前在钢铁冶金行业广泛应用的蓄热式高温空气燃烧技术(H TAC技术)引入到镁冶炼行业中来,经过数值模拟和实际应用,设计出一种新的还原炉型--蓄热式炼镁还原炉。

2 皮江法炼镁的原理皮江法炼镁以硅铁合金(含75%Si)为还原剂,在高温(镁的沸点1107℃以上)和真空(减压)下,通过硅还原煅烧后白云石中的氧化镁生成镁蒸气,与反应生成的硅酸二钙炉渣分离,并经冷凝得到纯镁,其反应式:2(CaO・MgO)(固)+Si(Si-Fe)(固)=2Mg(气) +2CaO・SiO2(固)生产实践表明,皮江法炼镁过程中以Si还原MgO采用1200℃左右的高温和还原罐内10Pa以下的真空为宜。

金属镁竖罐还原炉金属镁竖罐还原炉是镁冶炼过程中的核心设备,对于金属镁的生产起着至关重要的作用。

本文将对金属镁竖罐还原炉的结构、工作原理、技术特点以及其在镁工业中的应用进行详细的探讨。

一、金属镁竖罐还原炉的结构金属镁竖罐还原炉通常由炉体、加热系统、还原剂供给系统、镁蒸气冷凝收集系统以及排放系统组成。

炉体:炉体是还原炉的主体部分,一般采用耐高温材料制成,如耐火砖、碳化硅等。

炉体内部通常分为预热区、还原区和冷却区,以确保还原反应能够在适宜的温度梯度下进行。

加热系统:加热系统是还原炉中提供热量的部分,一般采用电加热或燃气加热方式。

电加热通过电极将电能转化为热能,而燃气加热则通过燃烧天然气等燃料来提供热量。

还原剂供给系统:还原剂供给系统负责将还原剂(如硅铁合金)送入炉内。

还原剂的加入量和加入速度需要精确控制,以确保还原反应的高效进行。

镁蒸气冷凝收集系统:镁蒸气在炉内产生后,需要通过冷凝系统将其冷凝成液态镁,并进行收集。

这一系统通常包括冷凝器、收集槽和输送管道等。

排放系统:排放系统负责处理还原过程中产生的废气和废渣,以确保环境安全和符合环保标准。

二、金属镁竖罐还原炉的工作原理金属镁竖罐还原炉的工作原理主要基于热还原反应。

在高温条件下,还原剂(如硅铁合金)与氧化镁(MgO)发生反应,生成金属镁和二氧化硅(SiO2)。

反应过程中产生的镁蒸气随后被冷凝成液态镁,并进行收集。

三、金属镁竖罐还原炉的技术特点高效节能:金属镁竖罐还原炉采用先进的加热系统和热工控制技术,能够实现高效节能。

通过优化炉体结构、提高热效率和降低热损失,显著降低了能耗。

环保安全:还原炉在设计上充分考虑了环保和安全因素。

排放系统能够有效处理废气和废渣,减少对环境的污染。

同时,炉体材料和结构设计也确保了设备在高温和高压环境下的安全性。

高产量和优质产品:金属镁竖罐还原炉具有高产量和优质产品的特点。

通过精确控制还原剂的加入量和加入速度,以及优化反应条件,可以实现高产量的同时保证产品的纯度和质量。

冶金能源ENERGY FOR ME’I'ALLURGICAL INDUSTRY大型金属镁还原炉的开发夏德宏任春晓任玲 (北京科技大学热能工程系摘要分析了蓄热燃烧技术应用于我国镁还原工业的必要性,设计开发了66罐的大型金属镁还原炉,利用蓄热燃烧技术达到大幅节能降耗的目的,通过弥散燃烧、多点供热以及炉体结构的设计实现炉膛温度的三维均匀,达到炉体大型化、提高产镁率、延长还原罐及炉体寿命、缩短还原周期等目的。

关键词镁还原炉蓄热燃烧节能Development of large magnesium reduction furnaceXia Dehong Ren Chunxiao Ren Ling(University of Science and Technology Beijing.,Abstract The necessity of applying the regenerative combustion technology in magnesium industry is analyzed.A large magnesium reduction furnace with 66redaction ja疆has been developed and the陀・ generative combustion technology is used in the furnace tO cut down the fuel consumption.With the dispersing combustion,multi—fuel injection and the optimizing designation of the furnace body,a uni・ form temperature field in the furnace chamber is achieved.This design is helpful to construct large scale furnace,increase production rate,shorten reduction cycle and elongate the lifetime of the reduc・ tion j踊聃well∞the furnace body.Keywords magnesium reduction furnace regenerative combustion energy saving0引言镁以其优良的性能及丰富的资源成为当今世界最受关注的新型绿色工程材料之一。

双段煤气发生炉安全监控系统说明书一.蓄热式镁还原炉技术简介1.蓄热式镁还原炉技术蓄热式高温空气燃烧技术(HTAC),是20世纪90年代以来在发达国家开始普遍推广应用的一种全新燃烧技术,它具有高效烟气余热回收和高温预热空煤气以及低污染排放等多重优越性。

我公司首次将HTAC蓄热式燃烧技术与金属镁冶炼相结合,从根本上克服传统金属镁还原炉燃烧效率低下、热量浪费严重、炉内温度不均一、炉内温度不好控制、污染严重的缺点,提供一种能耗低、炉内温度均一、利于控制炉温、提高生产效率及产品品质的高效节能环保型金属镁还原炉.新型的蓄热式镁还原炉技术在各个方面都有着无可比拟的优势,现已成功应用于宁夏华源镁业集团,投产后节能效果非常显著.其优点主要表现为:●采用高效蓄热回收技术,空、煤气双(单)预热到1000℃;●蓄热燃烧技术可应用于各种气体燃料;●炉内温度均匀,无局部高温点、低氧化烧损,延长还原罐的使用寿命;●比目前通用金属镁还原炉可节约能源达50%以上;●具有专利技术的换向和燃烧系统;●采用灵活的PLC控制方式;●提高反应速度,增加产量;●系统排烟温度:≤150℃;●降低NOx物和CO等有害气体的排放,可明显改善现场生产环境;●投资回收周期短,效益高;传统金属镁还原炉一般采用返热加热还原罐的结构。

这种传统结构的还原炉中的火焰和烟气翻过挡火墙进入炉膛,自上而下经过还原罐,很快的由过火孔排出炉膛,排烟温度可以高达1200℃左右,不能很好的回收利用,能源浪费严重。

此外,传统的金属镁还原炉使用原煤作为燃料,燃烧效率低下,污染严重.而且这种燃烧方式导致金属镁还原炉炉膛内部温度不均,燃烧温度控制不灵活,造成了还原罐寿命普遍太短,生产出的成品金属镁品质不高。

蓄热式镁还原炉克服了传统金属镁还原炉燃烧效率低下、热量浪费严重、炉内温度不均匀、炉内温度不好控制、污染严重的缺点。

提供一种能耗低、炉内温度均匀、利于控制炉温、提高生产效率及产品品质的新型高效的金属镁还原炉.可以说,蓄热式镁还原炉技术是金属镁还原炉的一次革命,必将成为金属镁还原炉系统改进的方向.蓄热式镁还原炉简单示意原理图见下图.其特征在于蓄热室(II)和蓄热室(I)中填充蓄热体——陶瓷蜂窝体或者陶瓷小球.炉外设置换向系统。