第三讲刃口尺寸计算2H

- 格式:ppt

- 大小:1.40 MB

- 文档页数:7

刀刃刃口尺寸计算公式刀具的刃口尺寸是指刀具切削刃的尺寸,是刀具的重要参数之一。

刃口尺寸的大小直接影响着切削质量和加工效率。

因此,正确计算刃口尺寸对于刀具的选择和使用至关重要。

本文将介绍刃口尺寸的计算公式及其应用。

刃口尺寸的计算公式通常包括刃厚、刃高和刃长等参数。

刃厚是刀具切削刃的厚度,刃高是刀具切削刃的高度,刃长是刀具切削刃的长度。

这些参数的计算公式如下:刃厚=切削深度×tan(刀具前角)。

刃高=切削深度×sin(刀具前角)。

刃长=切削深度×tan(刀具侧角)。

其中,切削深度是指刀具在工件上切削的深度,刀具前角是指刀具切削刃与切削方向的夹角,刀具侧角是指刀具切削刃与切削方向的夹角。

在实际应用中,刃口尺寸的计算公式可以根据具体的切削条件和刀具类型进行调整。

例如,对于不同材料的切削,可以根据材料的硬度和切削性能来确定刃口尺寸的计算公式;对于不同类型的刀具,可以根据刀具的结构和切削特点来确定刃口尺寸的计算公式。

刃口尺寸的计算公式对于刀具的选择和使用具有重要意义。

首先,正确的刃口尺寸可以保证刀具的切削质量。

刃口尺寸过大或过小都会影响刀具的切削效果,导致切削质量下降。

其次,正确的刃口尺寸可以提高刀具的加工效率。

刃口尺寸合适的刀具可以减小切削力,降低切削温度,延长刀具寿命,提高加工效率。

除了刃口尺寸的计算公式,刀具的选择和使用还需要考虑刀具的材料、结构、涂层等因素。

不同的刀具类型和切削条件需要选择不同的刃口尺寸,以保证刀具的切削效果和加工效率。

在实际应用中,刃口尺寸的计算可以通过刀具厂家提供的刀具参数表来进行,也可以通过切削力模型和切削仿真软件来进行。

通过这些手段,可以更加准确地确定刃口尺寸,提高刀具的切削效果和加工效率。

总之,刃口尺寸的计算公式是刀具选择和使用的重要参考依据。

正确的刃口尺寸可以保证刀具的切削质量和加工效率,提高加工质量和效率。

因此,刃口尺寸的计算应该引起我们的重视,加强研究和应用。

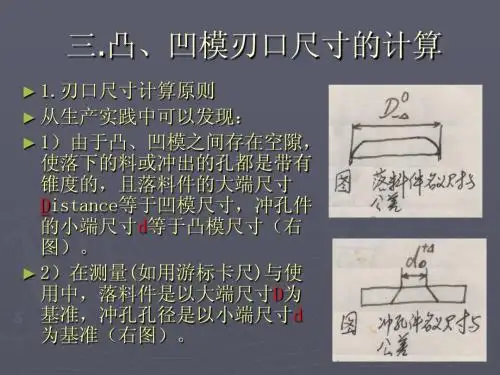

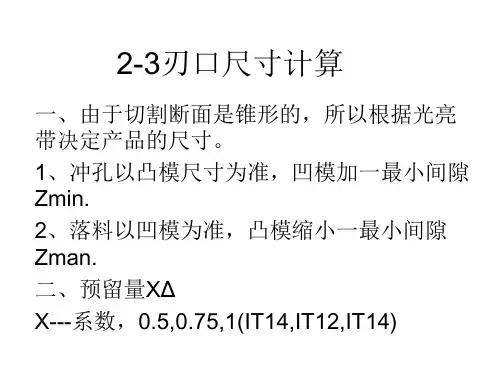

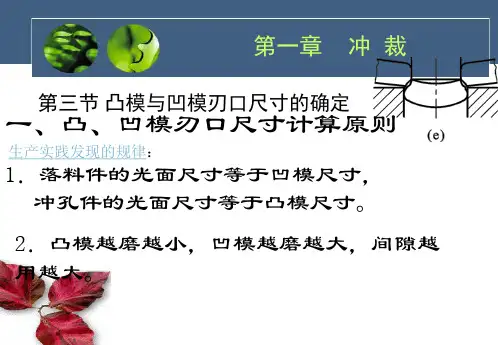

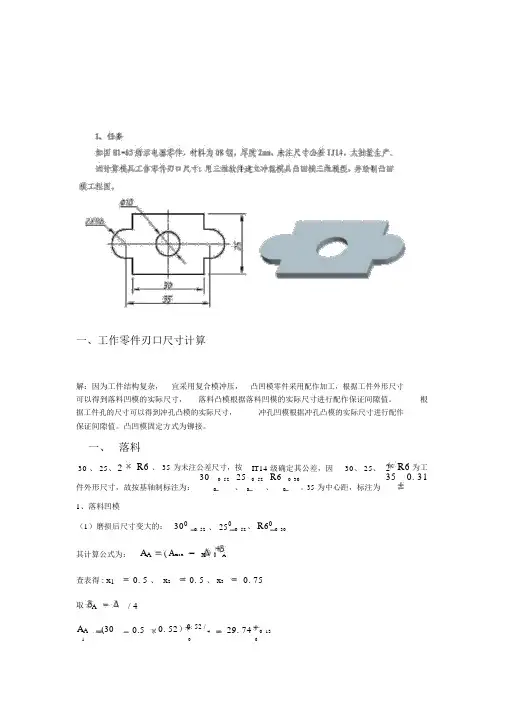

一、工作零件刃口尺寸计算解:因为工件结构复杂, 宜采用复合模冲压, 凸凹模零件采用配作加工,根据工件外形尺寸 可以得到落料凹模的实际尺寸,落料凸模根据落料凹模的实际尺寸进行配作保证间隙值。

据工件孔的尺寸可以得到冲孔凸模的实际尺寸,冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值。

凸凹模固定方式为铆接。

根一、 落料30 、 25、2 R 6 、 35 为未注公差尺寸,按IT14 级确定其公差,因 30、 25、 2R 6为工件外形尺寸,故按基轴制标注为: 300. 5225 0. 52R 60. 30。

35 为中心距,标注为35 0. 310 、 0、0 1、落料凹模(1)磨损后尺寸变大的: 300 0. 52 、 250. 52 、 R 600. 30其计算公式为: A A ( A maxx )0A查表得 : x 1 0. 5 、 x 2 0. 5 、 x 30. 75取 A/ 4A A (300.50. 52)0. 52 / 429. 740. 131A A ( 25 0.5 0. 52)0. 52 / 4 24. 74 0. 132 0 0A A ( 6 0.75 0. 30)0. 30 / 4 5. 775 0. 0753 0 0 (2)磨损后尺寸不变的:35 0. 31其计算公式为: C C (Cmin 0.5 ) 0.5 A取 A / 4C C (34.69 0. 5 0. 62) 0. 5 0.62/ 4 35 0. 07752、落料凸模落料凸模根据落料凹模的实际尺寸进行配作保证间隙值0.246~0.360mm 。

二、冲孔10 为未注公差尺寸,按IT14 级确定其公差,因10为工件孔尺寸,故按基孔制标注为:1000. 361、冲孔凸模磨损后尺寸变小的:1000. 36其计算公式: B B (Bminx )A查表得 : x1 0. 5 取 A / 4B B ( 10 0.510. 180 0. 36)0. 36 / 40 0. 092、冲孔凹模冲孔凹模根据冲孔凸模的实际尺寸进行配作保证间隙值0.246~0.360mm 。

模具刃口计算是模具设计中重要的一部分,它决定了冲压零件的形状和尺寸。

下面是一般模具刃口计算的步骤和考虑因素:

零件设计与分析:

分析待加工零件的几何形状和尺寸。

确定零件的材料特性、成形要求和切削方向等。

压力分析:

根据零件形状和材料特性,进行压力分析。

确定切削区域和应力分布情况。

刃口宽度计算:

根据压力分析和材料特性,计算刃口宽度。

考虑零件的尺寸公差和材料弹性变形等因素。

刃口形状选择:

根据零件的几何形状和成形要求,选择合适的刃口形状。

常见的刃口形状包括V型刃口、U型刃口、圆形刃口等。

刃口角度确定:

根据刃口形状和材料特性,确定刃口的角度。

角度的选择应考虑切削效果、材料变形和刀具寿命等因素。

刃口间隙计算:

根据刃口宽度和刃口角度,计算刃口间的间隙。

确保刃口间隙能够容纳材料的弹性变形和切削力。

刃口倾斜角计算:

如果需要倾斜刃口,根据成形要求和材料特性,计算刃口的倾斜角。

确保倾斜角度能够满足零件的形状和表面质量要求。

模具材料选择:

根据刃口的切削特性和耐磨性要求,选择适当的模具材料。

常用的模具材料包括高速钢、硬质合金和工具钢等。

以上步骤是一般的模具刃口计算的基本流程。

在实际应用中,还需要考虑零件的材料特性、成形工艺和刀具的选择等因素,以获得最佳的刃口设计。

对于复杂的刃口形状和特殊材料,可能需要进行模拟仿真和试验验证。