降低钨钴硬质合金烧结温度的实验

- 格式:pdf

- 大小:173.84 KB

- 文档页数:4

烧结工艺对硬质合金性能的影响【摘要】采用高能球磨机制备超细WC-Co复合粉,通过控制不同的球磨时间获得粉体,分别用放电等离子烧结和真空烧结工艺来制取硬质合金。

利用分析天平、扫描电镜等设备,系统的进行烧结方法对硬质合金的硬度、密度、抗弯强度等性能以及显微组织结构影响的研究。

实验结果表明:放电等离子烧结跟真空烧结相对比,可以有效地减少合金孔隙,使硬质合金的组织结构更加致密,从而也能够提高硬质合金的各项物理机械性能指标,球磨50h,在1200℃,可以获得密度为14.32g/cm3,洛氏硬度HRA90.4,抗弯强度为2100MPa的综合性能较为优越的硬质合金。

【关键词】烧结工艺,硬质合金,性能【Abstract】窗体顶端【Abstract】High energy ball mill for Ultrafine WC-Co composite powder, the powder obtained by controlling the milling time is not, respectively, with spark plasma sintering and vacuum sintering process for the preparation of cemented carbide. Utilization of balance, scanning electron microscopy and other equipment, to study the system performance and the impact of sintering of cemented carbide microstructure hardness, density, flexural strength right. The results show that: the discharge plasma sintering compared with vacuum sintering, can effectively reduce the porosity alloy, carbide organizational structure is more dense, so it is possible to improve the quality of the physical and mechanical performance of the alloy, milling 50h, at 1200℃can obtain a density of 14.32g/cm3, Rockwell hardness HRA90.4, 2100MPa flexural strength of overall performance is more superior carbide.【Key word】Sintering Process,Cemented carbide,Performance第一章绪论1.1硬质合金及发展、研究现状1.1.1硬质合金硬质合金是指利用高硬度、高弹性模量以及难熔金属碳化物(例如TiC、WC等)做为基体,再使用渡族金属(通常是Fe、Ni、Co等)做为粘结剂,采用粉末冶金的方法而制备成的多相复合材料。

硬质合金的烧结工艺 Revised by Chen Zhen in 2021硬质合金烧结工艺硬质合金是由各种碳化物和铁族元素组成,例如WC-Co、WC-TiC-TaC-NbC-Co或是TiC-MoC-Ni。

这些材料的典型特点就是,通过液相烧结可以达到几乎100%理论密度,烧结后,低的残余孔隙度是成功应用硬质合金于金属切削、石油开采钻头或者金属成形模具等高应力使用工况的关键。

此外,必须仔细控制烧结工艺,以获得希望的显微组织和化学成分。

在很多应用场合,硬质合金都是以烧结态应用的。

烧结态合金表面经常承受条件苛刻的摩擦和应力,在大多数的切削金属应用中,刀头表面的磨耗深度只要超过0.2~0.4mm,工具就被判定报废,所以,提高硬质合金的表面性能是相当重要的。

烧结硬质合金的两种基本方法:一种是氢气烧结——在氢气中与常压下通过相反应动学来控制零件成分,另一种是真空烧结——采用真空环境或降低环境气体压强,通过减缓反应动力学来控制硬质合金成分。

真空烧结有着更为广泛的工业应用。

有时,还采用烧结热等静压和热等静压,这些技术都对硬质合金的生产有着重要的影响。

氢气烧结:氢气是还原性的气氛,但当氢气与烧结炉壁或承载装置发生反应时会改变其他成分,提供合适的碳化势以维持与硬质合金的热力学平衡。

在传统的硬质合金烧结中,要将混合料中的碳化物的含碳量调节到理论值,并在整个氢气烧结过程中维持这个值不变。

例如,烧结94WC-6CO硬质合金时,入炉时,碳含量为5.70~5.80%(质量分数),出炉时,则要维持在5.76+0.4%氢气烧结工艺的气氛控制能力对于钨钴类硬质合金来说是足够的,但是对于切钢工具用含碳化钛碳化钽或碳化铌的合金来说,气氛的氧化势太高,导致合金的成分变化,通常用真空烧结来减低这些,合金氧化物的含量,氢气烧结一般用机械推舟的方式,通过连续烧结来完成,可用一个单独的预烧炉除去润滑剂防止挥发物污染后的高烧结过程。

预烧结还可以调高生胚强度,使能对其进行粗切削加工,例如,进行车削和钻孔,预烧结温度在500~800摄氏度间,这主要取决于润滑剂除去的是否彻底及所需生胚强度。

硬质合金的烧结一、实验目的了解硬质合金烧结的基本知识及烧结特点二、实验原理烧结是指在高温作用下,坯体发生一系列物理化学变化,由松散状态逐渐致密化,且机械强度大大提高的过程。

在烧结过程中包括有机物的挥发、坯体内应力的消除、气孔率的减少;在烧结气氛作用下,粉末颗粒表面氧化物的还原、原子的扩散、粘性流动和塑性流动;烧结后期还可能出现二次再结晶过程和晶粒长大过程。

三、烧结方式及特点真空烧结与低压烧结真空烧结:在低于大气压力条件下进行的粉末烧结。

主要用于烧结活性金属和难熔金属铍、钍、钛、锆、钽、铌等;烧结硬质合金、磁性合金、工具钢和不锈钢;以及烧结那些易于与氢、氮、一氧化碳等气体发生反应的化合物。

优点是:(1)减少了气氛中有害成分(水、氧、氮)对产品的不良影响。

(2)对于不宜用还原性或惰性气体作保护气氛(如活性金属的烧结),或容易出现脱碳、渗碳的材料均可用真空烧结。

(3)真空可改善液相对固相的润湿性,有利于收缩和改善合金的组织。

(4)真空烧结有助于硅、铝、镁、钙等杂质或其氧化物的排除,起到净化材料的作用。

(5)真空有利于排除吸附气体、孔隙中的残留气体以及反应气体产物,对促进烧结后期的收缩有明显作用。

如真空烧结的硬质合金的孔隙度要明显低于在氢气中烧结的硬质合金。

(6)真空烧结温度比气体保护烧结的温度要低一些,如烧结硬质合金时烧结温度可降低100~150℃。

这有利于降低能耗和防止晶粒长大。

不足是:(1)真空烧结时,常发生金属的挥发损失。

如烧结硬质合金时出现钴的挥发损失。

通过严格控制真空度,即使炉内压力不低于烧结金属组分的蒸气压,也可大大减少或避免金属的挥发损失。

(2)真空烧结的另一个问题是含碳材料的脱碳。

这主要发生在升温阶段,炉内残留气体中的氧、水分以及粉末内的氧化物等均可与碳化物中的化合碳或材料中的游离碳发生反应,生成一氧化碳随炉气抽出。

含碳材料的脱碳可用增加粉末料中的含碳量以及控制真空度来解决。

低压烧结:低压烧结的“低压”是相对…热等静压‟的压力来说的,二者都是在等静压力下烧结,前者的压力约为5Mpa 左右,后者的压力高达70~100MPa 。

硬质合金真空烧结炉温度控制系统研究的开题报告一、选题背景硬质合金材料具有硬度高、耐磨性好等优良性能,被广泛应用于机械加工、矿山开采等领域。

然而,硬质合金材料制备过程中温度控制是关键的因素之一,影响着产品的品质和性能。

因此,研究硬质合金真空烧结炉温度控制系统,对提高硬质合金制备效率和产品品质具有重要意义。

二、研究内容本研究的主要内容是对硬质合金真空烧结炉温度控制系统进行研究和分析,探索合理的温度控制方案,以提高制备效率和产品品质。

具体包括以下几个方面:1. 硬质合金真空烧结炉的温度控制系统框架设计,包括温度传感器、控制器、执行机构等组成和连接方式。

2. 温度控制算法的选择和优化,根据烧结过程中的温度变化和特点,选择合适的算法进行研究和优化,如PID控制算法、模糊控制算法、神经网络控制算法等。

3. 温度控制系统参数的调试和优化,通过实验和模拟,对温度控制系统的参数进行调试和优化,如比例系数、积分时间、微分时间等。

4. 硬质合金真空烧结炉温度控制系统的实际应用测试,对温度控制系统进行实际应用测试,验证温度控制系统的可行性和优良性能。

三、研究意义本研究的主要目的是提高硬质合金制备效率和产品品质,具有以下意义:1. 对提高硬质合金制备工艺的可控性和稳定性具有重要意义,有效地降低生产过程中的损耗和成本,提高生产效率。

2. 可以减少生产过程中的人为操作和干预,消除了因温度控制不当引起的制品质量不稳定的影响,提高产品的质量和可靠性。

3. 为发展硬质合金制备技术提供参考和借鉴,为解决类似回转窑、离心设备等复杂制造设备的温度控制问题提供理论和经验支持。

四、研究方法本研究采用实验研究和模拟仿真相结合的方法:1. 实验研究需要通过硬质合金真空烧结炉制作样品,根据不同的温度控制方案进行实验,收集和分析实验结果。

2. 模拟仿真是通过Matlab等仿真软件对温度控制系统进行建模,并基于建模结果进行仿真和分析。

五、参考文献1. 李强,黄程行,《基于模糊控制的真空烧结炉温度控制系统研究》,《化学工程与装备》,2018年,第4期。

第35卷第2期2007年6月稀有金属与硬质合金Rare Metals and Cemented CarbidesVol.35 №.2J un. 2007・试验与研究・WCΟCo硬质合金矫顽磁力与最高烧结温度关系的研究范有明,时章明,陈 祎(中南大学能源科学与工程学院,湖南长沙410083) 摘 要:从理论上分析了硬质合金矫顽磁力的影响因素,指出在高温工况和实际生产工况中,炉控片的矫顽磁力主要与最高烧结温度有关。

用炉控片对PVA压力烧结炉的高温温度场进行了实验研究,并通过对实验数据的分析和处理,获得矫顽磁力与最高烧结温度的定量关系式。

关键词:WCΟCo;硬质合金;矫顽磁力;烧结温度 中图分类号:T G113.225 文献标识码:A 文章编号:1004Ο0536(2007)02Ο0018Ο03Research on t he Relationship between t he Coercive Force and Maximum Sintering Temperat ure of WCΟCo Cemented CarbidesFAN Y ouΟming,SHI ZhangΟming,C H EN Y i(School of Energy Engineering,Cent ral Sout h U niversity,Changsha410083,China) Abstract:The factors t hat affect t he coercive force of cemented carbides are analyzed t heoretically.U nder highΟtemperate operation mode and act ual operation mode,t he coercive force is mainly relatedto t he maxi2 mal sintering temperat ure.Research is carried out on t he high temperat ure field of PVA sintering f urnace. Data processing and analysis is done to obtain t he quantitative relationship between coercive force and max2 imal sintering temperat ure.K eyw ords:WCΟCo;cemented carbides;coercive force;sintering temperat ure1 前 言就目前高性能硬质合金产品的生产情况来说,产品的质量缺陷主要为欠烧、过烧和含碳量不均匀。

钨的扩散烧结温度

钨的扩散烧结温度是一个重要的参数,它会影响到烧结体的性能和质量。

钨的扩散烧结温度通常在1300°C 至1600°C 之间。

在这个温度范围内,钨颗粒之间的原子会发生扩散和迁移,形成致密的烧结体。

如果温度过低,钨颗粒之间的结合力会较弱,导致烧结体的强度和密度降低。

如果温度过高,会导致钨颗粒过度生长和晶粒粗大,从而影响烧结体的性能。

在实际的生产过程中,钨的扩散烧结温度会受到多种因素的影响,例如钨粉末的粒度、纯度、添加剂的种类和含量等。

因此,为了获得最佳的烧结效果,需要根据具体情况进行调整和优化。

总的来说,钨的扩散烧结温度是一个关键的工艺参数,它对烧结体的性能和质量有着重要的影响。

在实际生产中,需要根据具体情况进行调整和优化,以获得最佳的烧结效果。

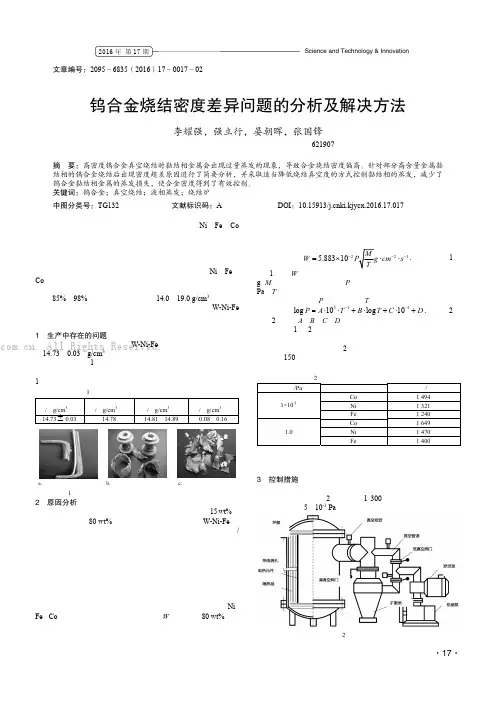

Science and Technology & Innovation ┃科技与创新·17·文章编号:2095-6835(2016)17-0017-02钨合金烧结密度差异问题的分析及解决方法李耀强,强立行,晏朝晖,张国锋(中国工程物理研究院材料研究所,四川 绵阳 621907)摘 要:高密度钨合金真空烧结时黏结相金属会出现过量蒸发的现象,导致合金烧结密度偏高。

针对部分高含量金属黏结相的钨合金烧结后出现密度超差原因进行了简要分析,并采取适当降低烧结真空度的方式控制黏结相的蒸发,减少了钨合金黏结相金属的蒸发损失,使合金密度得到了有效控制。

关键词:钨合金;真空烧结;液相蒸发;烧结炉中图分类号:TG132 文献标识码:A DOI :10.15913/ki.kjycx.2016.17.017钨基高密度合金是以钨为基体,加入少量的Ni 、Fe 、Co等元素组成的合金体系,通称为高比重合金或高密度钨合金,简称钨合金。

这类合金具有优异的物理机械性能,在尖端科学领域、国防工业中得到了广泛应用。

单纯的钨制品强度很低,必须在钨中加入一些金属,以获得致密态的钨制品,从而提高材料的强度。

这些被引入的金属就叫黏结金属,比如Ni 、Fe 、Co 等。

钨合金一般采用液相烧结达到致密化,其中,黏结相为烧结过程提供液相,其密度随钨含量的增加而提高,通常钨含量在85%~98%的范围的,密度约为14.0~19.0 g/cm 3。

烧结方法包括真空烧结、氢气烧结、热压烧结等。

通常情况下,W-Ni-Fe 系高密度合金多采用真空烧结方式达到合金致密化,真空气氛下液相烧结时黏结金属会出现蒸发现象。

1 生产中存在的问题课题组新近研制了一批W-Ni-Fe 合金制品,要求密度为(14.73±0.03)g/cm 3。

烧结后发现产品实测密度高于要求密度指标,具体如表1所示。

检查维护烧结炉时发现,在其内部发热体、绝缘子,隔热屏等处凝结了大量灰白色金属物质,如图1所示。

碳纤维增强碳化钨硬质合金的烧结方法和研究进展1.引言碳化钨-钴(WC-Co)硬质合金是以碳化钨粉末为主要原料,Co做粘结剂而制成的一种合金。

因碳化钨-Co硬质合金具有高硬度、高强度和优良的耐磨性及抗氧化性,而被广泛的用于机械加工、采矿钻探、模具和结构耐磨件等领域[1]。

超细碳化钨-钴硬质合金是指合金中碳化钨晶粒平均尺寸为0.1~0.6μm,这使其具有高强度、高硬度和高韧性,有效地解决了传统硬质合金硬度与强度之间的矛盾。

碳化钨晶粒在100nm 以下的纳米硬质合金应当有更优良的性能。

1959年,Shindo A首先发明了用聚丙烯腈(PAN)纤维制造碳纤维。

美国在21世纪革命性的12项材料技术中,则将“新一代碳纤维、纳米碳管”排在第四位[2]。

碳纤维具有高强度、高模量、密度小,比强度高、耐高温、耐摩擦、导电、导热、膨胀系数小等优良性能。

正因如此,将碳纤维与树脂、金属、陶瓷等基体复合后得到的碳纤维复合材料,同样具有高的比强度、比模量、耐疲劳、耐高温、抗蠕变等特点。

近年来它们被广泛地应用于航空航天、汽车构件、风力发电叶片、油田钻探、体育用品、建筑补强材料等领域[3]。

超细碳化钨-钴硬质合金和碳纤维在某些方面的优异性能和在工业上的广泛应用,使得国内外很多研究学者对这两种材料进行了深入研究。

本文将主要从超细碳化钨-钴硬质合金的烧结手段及其对硬质合金性能的影响、致密化方式和效果,碳纤维增强复合材料的性能等方面对国内外文献进行综述。

2. 烧结方法目前国内外研发了许多制备超细碳化钨粉末的方法,主要有直接碳化法[4]、氢气还原WO X碳化法、流化床还原碳化法、气相沉积法、有机盐热分解碳化法、等离子电弧法、熔盐法和机械球磨法、液相还原法[5]等,目前应用于工业化规模生产的主要是前三种方法。

要使超细碳化钨粉末具备特殊性能,必须经过烧结这一关键步骤,烧结技术的不同将对硬质合金的性能产生重要影响。

而如何有效控制碳化钨晶粒在烧结过程中的长大行为成为制备超细晶和纳米晶硬质合金的关键技术。

实验报告

课程名称:专业综合实验

专业:金属材料与热处理技术班级:金属101

姓名:

学号:

指导教师:

冶金工程学院

2012-2013学年第1学期

目录

实验一硬质合金矫顽磁力与硬度测定 (1)

实验二硬质合金宏观断口分析 (8)

实验三硬质合金金相试样制备 (13)

实验四硬质合金金相分析(一) (20)

实验五硬质合金金相分析(二) (28)

合金的比矫顽力与硬度的关系

图未压好

孔隙成为断裂源的几率最大,而夹杂物如Ca,Si

起断裂的重要因素。

要消除显微孔隙必须重视环境因素,防止灰尘的污染,严格控制制粉、

1 2 3

YG8×500

YG9C×500 YW2×500

操作情况

腐蚀3分钟后样品的显微结构腐蚀5分钟后样品的显微结构

腐蚀4分钟后样品的显微结构

可以综合采用一种通用性好的腐蚀方案:

18。

烧结温度对WC-Co(Cu)硬质合金性能的影响康芳芳;曾广标;陈瀚;吴鹏;童长青【期刊名称】《井冈山大学学报(自然科学版)》【年(卷),期】2016(037)005【摘要】通过粉末直接混合和真空烧结法制备wC-Co(Cu)硬质合金.用XRD、ICP-AES和SEM分析了硬质合金的成分和组织结构.用万能实验机和洛氏硬度计测试了抗弯强度和硬度.结果表明:随烧结温度的升高,显微组织的均匀性先增加后降低,当烧结温度为1460℃时,显微组织分布均匀.真空烧结时,Cu产生挥发,少量的Cu固溶到WC-Co中.随着烧结温度的升高,抗弯强度和硬度呈先增大后减小的趋势,当烧结温度为1460℃时,抗弯强度和硬度最大,分别为2595 MPa和90.7 HRA.【总页数】4页(P79-82)【作者】康芳芳;曾广标;陈瀚;吴鹏;童长青【作者单位】龙岩学院化学与材料学院,福建,龙岩364000;福建省清洁能源材科重点实验室(龙岩学院),福建,龙岩364000;龙岩永发粉末冶金有限公司,福建,龙岩364000;龙岩学院化学与材料学院,福建,龙岩364000;福建省清洁能源材科重点实验室(龙岩学院),福建,龙岩364000;龙岩学院化学与材料学院,福建,龙岩364000;福建省清洁能源材科重点实验室(龙岩学院),福建,龙岩364000;龙岩学院化学与材料学院,福建,龙岩364000;福建省清洁能源材科重点实验室(龙岩学院),福建,龙岩364000【正文语种】中文【中图分类】TG146.4+11【相关文献】1.低压烧结温度对一步法制备超细晶WC-Co基硬质合金组织及性能的影响 [J], 鲍贤勇;张峰;鲁忠臣;曾美琴;朱敏2.烧结温度对WC-Co(Cu)硬质合金性能的影响 [J], 康芳芳;曾广标;陈瀚;吴鹏;童长青;3.Co含量与烧结温度对纳米晶WC-Co硬质合金结构与性能的影响 [J], 吴冲浒;谢海唯;郑爱钦;肖满斗;4.预烧结对低压烧结WC-Co硬质合金组织和性能的影响 [J], 宋晓艳;付军;魏崇斌;王海滨;刘雪梅5.碳对WC-Co硬质合金烧结与性能的影响 [J], 聂洪波;喻志阳;陈德勇因版权原因,仅展示原文概要,查看原文内容请购买。

硬质合金的热处理

硬质合金是由钨、钴、钛等元素组成,具有具有高硬度、高韧性、耐磨、耐腐蚀等特性,广泛应用于刀具、模具、矿山机械、石油钻头等领域。

为了提高硬质合金的性能,常常需要进行热处理。

硬质合金的热处理主要包括烧结前处理和烧结后处理两个过程。

烧结前处理主要是对粉末进行烘干、脱脂和预热等处理,以保证粉末的燃烧和烧结质量。

烧结后处理,则是在烧结后对硬质合金进行正火、退火、淬火和回火等工艺,以改善其组织和性能。

正火是指对铸造、锻造后的硬质合金进行加热、保温和冷却的过程,以调节其组织和性能。

硬质合金的正火温度通常在1150℃~1250℃之间,保温时间为1~4小时,冷却方式为空气冷却或水冷却。

正火处理可以改善硬质合金的结晶度、均匀性和韧性,同时提高其硬度和耐磨性。

总之,硬质合金的热处理是优化其性能和应用的必要技术之一。

在进行热处理时,应根据具体情况选择合适的工艺和参数,以达到所需的性能要求。

硬质合金低压烧结工艺的探索背景介绍硬质合金是一种具有优异性能的材料,广泛应用于切削工具、磨料工具、钻头等领域。

然而,传统的硬质合金烧结工艺存在一些问题,如高温烧结过程中易产生裂纹、粉末不易压实等。

为了解决这些问题,近年来,低压烧结工艺被引入硬质合金的生产中,取得了良好的效果。

本文将对硬质合金低压烧结工艺进行探索。

低压烧结工艺的原理低压烧结工艺是在传统的高温烧结工艺基础上进行的改进。

该工艺是在相对较低的温度和压力下进行的,能够有效降低硬质合金烧结过程中的应力,减少裂纹的产生。

具体工艺流程如下:1.硬质合金粉末的制备:首先,根据所需的产品要求,将合适的金属粉末混合,并加入适量的粘结剂和稳定剂,经过混合、湿法粉碎、干燥等工序得到合适的硬质合金粉末。

2.模具填充与压实:将制备好的硬质合金粉末填充至模具中,然后施加一定的压力进行初步压实。

这一步骤旨在保证硬质合金粉末的均匀分布和初步的固结。

3.低压烧结过程:将填充好硬质合金粉末的模具放入低压烧结炉中,根据设计要求,控制合适的温度和压力进行烧结过程。

相对于传统高温烧结工艺,低压烧结的温度和压力要求更低,从而减少了产生裂纹的可能性。

4.冷却与脱模:低压烧结过程结束后,将烧结好的硬质合金模具从炉中取出,进行冷却。

待冷却后,使用合适的方法将硬质合金产品从模具中取出,完成脱模操作。

优势与挑战低压烧结工艺相比传统高温烧结工艺具有以下优势:1.减少裂纹的产生:传统高温烧结工艺中,由于温度和压力较高,易导致硬质合金产生内应力,从而产生裂纹。

低压烧结工艺通过降低温度和压力,减小了硬质合金内应力的产生,有效减少了裂纹的发生。

2.增加硬质合金的致密度:低压烧结工艺在初步压实的基础上,通过烧结过程进一步压实硬质合金粉末,提高了硬质合金的致密度,从而提高了其力学性能和耐磨性。

3.环保节能:相对于高温烧结工艺,低压烧结工艺不需要经过高温环境,减少了能源的消耗,同时也减少了对环境的污染。

硬质合金烧结变形及控制方法摘要:硬质合金烧结变形及其控制方法是硬质合金制造领域的一个重要研究方向。

本文通过对硬质合金材料的组成和制备工艺进行综述,分析了烧结变形的成因和影响因素。

在此基础上,提出了一系列控制方法,包括优化烧结工艺参数、改进烧结模具设计、合理选择烧结添加剂等。

同时,本文通过实际案例分析,验证了这些控制方法的有效性。

研究结果表明,通过合理控制烧结过程中的变形,可以显著提高硬质合金材料的性能和质量,为硬质合金制造提供了理论依据和技术支持。

关键词:硬质合金、烧结变形、控制方法、制备工艺、烧结工艺参数引言:硬质合金是一种重要的工程材料,在机械、航空航天、石油化工等领域具有广泛的应用。

硬质合金的制备过程中,烧结是一个关键的工艺步骤,它决定了硬质合金材料的性能和质量。

然而,烧结过程中常常会出现各种变形问题,如开裂、弯曲等,严重影响了硬质合金的制造效率和质量稳定性。

因此,研究硬质合金烧结变形及其控制方法具有重要的理论意义和实际价值。

一、硬质合金的组成和制备工艺1.1 硬质合金的组成硬质合金通常由两个主要组分组成:金属碳化物和粘结相。

金属碳化物主要是钨碳化物(WC),它具有高硬度、高熔点和良好的耐磨性。

粘结相通常是钴(Co)或镍(Ni),它的作用是将金属碳化物颗粒牢固地粘结在一起,并提供一定的韧性和冲击强度。

此外,硬质合金还可能含有其他元素或添加剂,如钛(Ti)、铌(Nb)、钼(Mo)等,以进一步改善其性能。

1.2 硬质合金的制备工艺硬质合金的制备工艺通常包括粉末混合、成型和烧结三个主要步骤。

首先,将金属碳化物粉末和粘结相粉末按照一定的配比进行混合,通常使用球磨或干法混合的方法,以确保两种粉末均匀混合。

然后,将混合粉末通过成型工艺,如压制、注射成型等,制备成所需的形状,如板材、棒材、刀片等。

最后,成型体经过烧结工艺,即在高温下进行加热处理,以使金属碳化物颗粒结合成整体。

烧结过程中,首先进行预烧结,将成型体加热至金属碳化物颗粒开始颗粒间结合的温度。

钨钴硬质合金含碳量与钴磁关系及真空烧结碳量工艺

研究

一、引言

钨钴硬质合金是一种具有高硬度、高强度、高耐磨性和高耐腐蚀性的

金属材料,其广泛应用于机械加工、矿山开采、航空航天等领域。

但是,钨钴硬质合金的性能与含碳量、钴磁关系及真空烧结碳量密切相关,因此有必要深入研究这些关键工艺参数。

二、钨钴硬质合金含碳量与钴磁关系研究

钨钴硬质合金的力学性能、硬度和耐磨性等都受到合金中碳含量的影响。

因此,对钨钴硬质合金中碳含量与力学性能的关系进行探究,对

于提高合金的性能具有重要意义。

同时,钴磁性与合金中碳含量也有

很强的关联。

因此,我们需要对这两个关键参数进行多维度的研究,

以提高钨钴硬质合金的性能。

三、真空烧结碳量工艺研究

钨钴硬质合金的成型过程中,真空烧结是一种常见的方法。

在真空烧

结过程中,控制碳量是至关重要的。

因为过多或过少的碳会降低合金

的性能。

因此,研究真空烧结碳量工艺对于合金的生产具有重要意义。

我们可以通过热处理工艺的优化和参数的调整来控制合金中碳的含量,以达到优化合金性能的目的。

四、结论

随着工业技术水平不断提高,钨钴硬质合金在物质加工和矿产开采等

领域广泛应用。

本研究的重点是钨钴硬质合金中碳含量与力学性能、硬度和耐磨性之间的关系以及真空烧结碳量工艺的研究。

我们需要结合实际生产情况,综合考虑多个工艺因素,以提高钨钴硬质合金的性能和品质。