第七章__加氢精制装置

- 格式:ppt

- 大小:309.50 KB

- 文档页数:25

30万吨/年加氢精制及制氢联合装置初步技术方案Zhejiang Meiyang International Petrochemical Pharmaceutical Engineering Design CO.,LTD.2008年9月21日目录第一节工程简述及设计原则 (2)第二节装置规模、原料及产品方案 (3)第三节工艺技术方案及流程简述 (5)第四节装置平面布置 (15)第五节公用工程消耗 (16)第六节投资估算 (18)第七节技术保证 (19)第一节工程简述及设计原则一、工程简述xx公司拟建设30万吨/年汽柴油加氢精制装置,原料组成为15万吨/年催化柴油,11~12万吨/年焦化柴油,3~4万吨/年焦化汽油,根据加氢精制装置的生产规模及产品方案,需配套5000m3n/h制氢装置。

(年操作时数为8000小时)。

二、设计范围及原则1、30万吨/年汽柴油加氢精制装置、5000m3n/h制氢装置按联合装置布置,制氢装置只为汽柴油加氢精制装置供氢。

设计范围为联合装置边界线以内,主要内容包括:加氢的反应、分馏部分,制氢的转化造气、变换和PSA部分,以及联合装置的变配电室和中心控制室。

加氢精制装置的含硫气体送至催化的产品精制装置与催化干气一起脱硫。

脱硫后的气体作为制氢装置的主原料,石脑油作为辅助原料。

2、加氢精制装置的目的以脱硫、脱氮和烯烃饱和为主,不考虑加氢改质。

采用国内催化剂、设备和工艺技术。

3、制氢装置造气单元采用催化干气蒸汽转化制氢专有技术;净化单元采用国内变压吸附(PSA)技术。

4、按年开工8000小时计算小时加工量。

5、严格执行国家有关工程建设质量管理法规,确保装置安全、稳定、长周期运行,减少维护维修的工作量,从而提高整体的经济效益。

6、认真贯彻国家关于环境保护和劳动保护的法规和要求。

认真贯彻安全第一预防为主的指导思想。

对生产中易燃易爆有毒有害物质设置必要的防范措施。

三废排放要符合国家现行有关标准和法规。

石化公司加氢精制装置设计方案—、概述(一)设计规模及开工时数公称规模50X104 t/a年开工时数80hr(二)项目范围装置边由反应(包括压缩机)、循环氢脱硫、分馏、公用工程等部分组成,燃料气脱硫及溶剂再生由全厂统一考虑。

(三)原料1、原料油:本装置加工原料为焦化塔顶油、焦化一线油。

2、氢气:装置所需新氢由制氢装置提供。

(四)产品1、化工轻油加氢后轻馏份油作为高质的化工轻油出厂。

2、4#燃料油侧线轻油加氢后作为高质的4#燃料油,硫含量小于5ppm。

二、工艺技术方案(一)确定技术方案的原则1、采用国内先进的工艺技术及催化剂。

2、米用先进合理、成熟可靠的工艺流程。

3、选用性能稳定、运转周期长的机械设备。

4、提高自动控制、安全卫生和环境保护水平。

(二)国内外加氢技术现状加氢精制是指油品在催化剂、氢气和一定的压力、温度条件下,含硫、氮、氧的有机化合物分子发生氢解反应,烯烃和芳烃分子发生加氢饱和反应的过程。

加氢精制的目的是脱硫、脱氮和解决色度及贮存安定性的问题,满足日益严格的环保要求。

常规的加氢精制工艺已有几十年的历史,技术上非常成熟。

新进展主要体现在高活性、高稳定性、低成本新型催化剂的研究和开发上。

荷兰AKZO公司目前最好的脱硫催化剂是KF-752和KF-840.KF-752的活性已是60年代中期相应产品的1.7倍,多用于直馏原料。

对于二次加工原料则采用KF-840O埃克森研究和工程公司(ER&E)于1992年实现商业应用的催化剂RT-601,采用新型A12O3载体,使用先进的促进剂浸渍技术,催化剂活性高,特别适合于加工重质、劣质原料。

在加工直硫柴油时,活性与市场上最好的催化剂相当。

独联体的列宁石油化工科学生产联合体开发的KrM-70催化剂也具有很高活性。

在压力为3.0MPa,空速为3.0h-i,温度为350°C时,可将直硫柴油的硫含量由1.03%降至0.26m%,脱硫率达到99.7%o国内近年来也已开发了多种具有世界先进水平的、高性能的馏分油加氢精制催化剂。

加氢精制装置的危险因素与防范措施摘要:加氢精制装置是一种用于石油、化工等行业的工艺装置,其核心过程是利用氢气与原料油中的不饱和烃进行加成反应,从而降低原料油的硫、氮、氧等杂质的含量,提高其纯度和收率。

然而,由于加氢精制过程中涉及到高温、高压、高纯度氢气等危险因素,因此存在着许多危险因素和安全隐患。

本文将介绍加氢精制装置的危险因素与防范措施。

关键词:加氢精制装置;危险因素;防范措施1 加氢精制装置运行过程中的设备危险因素及预防措施1.1 加氢精制装置运行过程中的设备危险因素加氢精制装置中的设备通常会受到腐蚀的影响,例如设备表面受到氧化、硫化物等物质的腐蚀,设备内部的金属受到氢脆、氢裂等损伤。

这些腐蚀和损伤会导致设备的损坏和失效,从而影响装置的正常运行。

设备磨损加氢精制装置中的设备也会受到磨损的影响,例如设备内部的金属受到摩擦、冲刷等作用的磨损,设备表面的涂层和密封材料受到磨损和剥落的影响。

这些磨损会导致设备的性能下降,从而影响装置的正常运行。

设备超载加氢精制装置中的设备可能会因为负荷过大而超载运行,例如原料油中含有的有害物质过多,导致装置的处理能力不足。

超载运行会导致设备的损坏和失效,从而影响装置的正常运行。

设备操作失误加氢精制装置中的设备需要严格的操作控制,例如温度、压力、流速等参数的控制。

如果操作失误,例如温度过高、压力过低等,会导致设备的损坏和失效,从而影响装置的正常运行。

1.2 如何预防加氢精制装置设备危险因素设备防腐措施对于加氢精制装置中的设备,可以采用多种防腐措施来减少腐蚀和损伤的影响。

例如,可以采用耐腐蚀材料制作设备,例如不锈钢、钛合金等;可以采用防腐涂层来保护设备表面,例如喷涂、电镀等;可以采用防腐处理来提高设备的耐腐蚀性能,例如钝化处理、磷化处理等。

设备耐磨措施对于加氢精制装置中的设备,可以采用多种耐磨措施来减少磨损的影响。

例如,可以采用高强度材料制作设备,例如高强度钢、陶瓷等;可以采用耐磨涂层来保护设备表面,例如喷涂、熔敷等;可以采用耐磨处理来提高设备的耐磨性能,例如喷丸处理、滚压处理等。

十、120万吨/年煤油加氢精制装置目录第一章装置概况 (1)第二章装置危险性分析 (10)第三章危险度评定 (15)第四章火灾、爆炸危险指数评价 (18)第五章事故后果模拟 (26)第六章安全对策措施及建议 (29)第七章评价小结 (34)第一章装置概况1 装置概况该装置以低压加氢工艺精制煤油。

原料为AXL及AL/AM混合原油直馏航煤馏分。

主要产品为优质航空煤油,同时副产少量酸性气。

1.1 规模装置规模为120万吨/年,年开工时间按8400小时计。

1.2 原料及辅助材料性质,见表1-1。

表1-1 原料及辅助材料性质馏程℃ 比重(60/60)总硫wt-%硫醇硫wt-ppm烟点mm凝固点℃加工量万吨/年原料165-232 0.79 0.202 108 25 -48 120氢气 vol-% 甲烷vol-%乙烷vol-%丙烷vol-%异丁烷vol-%正丁烷vol-%>C5vol-%氢气92.09 2.94 2.37 1.79 0.34 0.32 0.15硫含量 m% 分解温度℃ 沸点℃ 闪点℃ 自燃点℃二甲基二硫(硫化剂)68.1 200 229.5 59 >300 1.3 产品规格,见表1-2表1-2 产品规格序号 产品名称 数量,万吨/年 规格 去向1 精制航煤 120 满足3#航煤标准 罐区2 硫化氢 0.0123 酸性气 0.096 燃料气管网2 装置组成表1-3 装置组成 序号 主项名称 构成1 反应部分 包括新鲜原料油的预处理、换热系统、精制反应、气液分离等2 产品分馏部分 包括低压换热系统、汽提塔等按设备组功能描述,该装置可以划分为反应部分、分馏部分、加热炉区、泵区,共4个部分。

反应部分包括反应器、低压分离器、反应产物换热器、空冷器等设备;分馏部分主要由分馏塔、塔顶回流罐等附属的容器、空冷器、水冷器组成;加热炉区共有两座加热炉;泵区主要由泵组成。

反应部分是该装置的核心,其主要功能为使原料与氢气发生化学反应,脱去原料油中的硫醇、氮等元素。

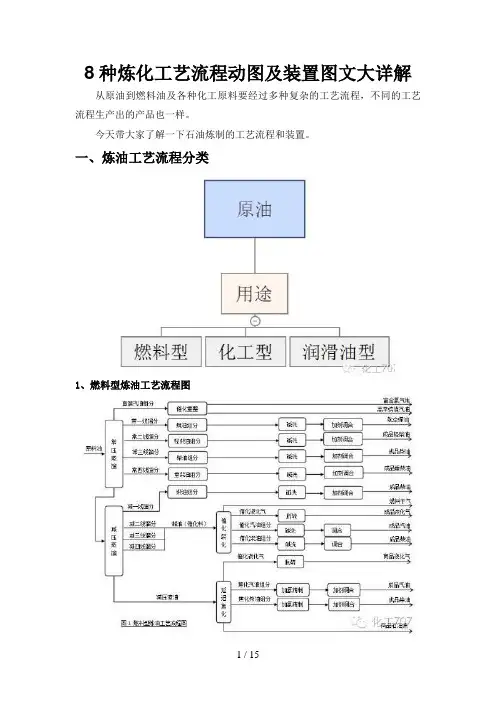

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

大庆石化公司炼油厂QHSE管理体系文件DPC²QHSE03²01²003²JQ1²051-2003加氢装置工艺技术规程编制:褚兴邦高金龙孙秀玲年月日审核:郝赫超孟凡喆刘兴山年月日审定:年月日2003年月发布2003年月实施大庆石化公司炼油厂目录第一章概述 (2)第二章生产方法及工艺路线 (2)1反应机理及生产方法: (2)2工艺流程的简述 (6)3工艺流程图和物料平衡图 (8)第三章工艺技术指标 (10)1原辅材料规格: (10)2催化剂规格: (11)3产品及产品规格 (12)4公用工程条件指标: (13)5消耗指标(设计值) (14)6工艺参数运行的指标 (14)7中间产品化验分析指标 (16)第四章工艺控制理论 (17)1影响加氢操作的因素: (17)第五章设备及仪表 (19)1设备 (19)2仪表 (28)第六章安全及环保 (30)1安全 (30)2装置的环保及三废处理 (38)第七章岗位操作法 (38)1装置开工 (38)2装置停工 (63)3紧急停工步骤 (73)4岗位的操作法 (73)5冬季操作法 (78)6特殊工艺设备操作法 (92)7事故处理 (98)8. 装置历年工艺事故 (101)第八章装置历年大记事 (104)1加氢车间装置历年大事 (104)2催化剂应用情况 (104)第一章概述加氢裂化装置由原石油工业部抚顺炼油设计院(现洛阳院)设计,采用国内技术,于1964年开始筹建,1966年12月建成投产,该装置设计处理能力为26万吨/年,占地面积1.5公顷,投资2700万元人民币。

设计采用一段法,只有一个反应器,原料油和补充氢、循环氢采用“炉前混氢”流程。

于1993年5月采用北京石科院加氢处理工艺(使用新型RT-1催化剂),用于生产乙烯裂解原料及低凝柴油,于1999年7月采用抚顺研究院开发的新型加氢裂化催化剂F4402B,用于生产乙烯裂解原料并兼顾生产低凝柴油。

公 司 标 准70BG006-2005 代替: 70B206-1997中国石化集团 洛阳石油化工工程公司加氢精制装置容器设计技术规定第 1 页 共 18 页柴祥东 徐耀康 李法海 陈崇刚 2005-07-30 2005-18-15 编 制校 审 标准化审核 审 定 发 布 日 期 实 施 日 期目 次1 范围...........................................................................................................2 2 引用文件.....................................................................................................2 3 一般规定.....................................................................................................2 4 设计条件.....................................................................................................3 5 材料...........................................................................................................4 6 结构..........................................................................................................13 7 法兰、垫片和螺栓.........................................................................................16 8 无损检测.....................................................................................................16 9 热处理........................................................................................................17 10 压力试验.....................................................................................................17 11 其它.. (17)第 2 页共18页 70BG006-20051 范围1.1本标准规定了加氢精制装置中容器(包括反应器、塔、一般容器、换热器、空冷器)的设计条件、材料和结构等方面的要求。

100×104t/a柴、蜡油加氢精制装置操作规程第一章装置概述第一节加氢工艺简介……………………………………………………4页第二节装置概况…………………………………………………………5页第二章加氢精制工艺原理第一节加氢工艺原理……………………………………………………7页第二节加氢精制反应机理………………………………………………8页第三章生产工艺过程第一节装置工艺流程简述………………………………………………12页第二节装置物料平衡及工艺操作条件…………………………………14页第三节催化剂性质及技术规格…………………………………………18页第四章装置生产工艺技术指标第一节原材料及产品质量………………………………………………20页第二节生产过程气体性质………………………………………………23页第三节装置消耗、能耗指标……………………………………………24页第四节装置生产控制分析………………………………………………27页第五章装置正常操作(岗位操作法)第一节氢气压缩机操作法………………………………………………28页第二节加热炉操作法……………………………………………………37页第三节反应系统操作法…………………………………………………43页第四节分馏系统操作法…………………………………………………50页第五节装置循环流程操作法……………………………………………54页第六节机泵操作法……………………………………………………57页第六章装置正常开工第一节装置的大检查…………………………………………61页第二节水电汽风引进装置……………………………………63页第三节装置试压与气密………………………………………65页第四节临氢系统升温干燥……………………………………70页第五节催化剂装填……………………………………………71页第六节催化剂预硫化…………………………………………74页第七节分馏系统引油升温循环………………………………77页第八节反应投料………………………………………………79页第七章装置正常停工…………………………………82页第八章装置主要控制及联锁自保……………………83页第一节装置主要控制回路……………………………………83页第二节装置联锁自保…………………………………………86页第九章装置事故处理…………………………………87页第一节装置停电紧急处理预案………………………………87页第二节装置停风紧急处理预案………………………………90页第三节装置停水紧急处理预案………………………………92页第四节装置停蒸汽紧急处理预案……………………………94页第五节装置停瓦斯紧急处理预案……………………………95页第六节重大工艺设备问题处理………………………………97页第十章环境保护…………………………………………102页第十一章劳动安全卫生…………………………………103页第十二章操作技术问答…………………………………108页附图:工艺流程设备平面图附表:设备一览表第一章加氢精制装置概述第一节加氢工艺简介催化剂加氢对于提高原油加工深度,合理利用石油资源,改善产品质量,提高轻质油收率以及减少大气污染都具有重要意义。

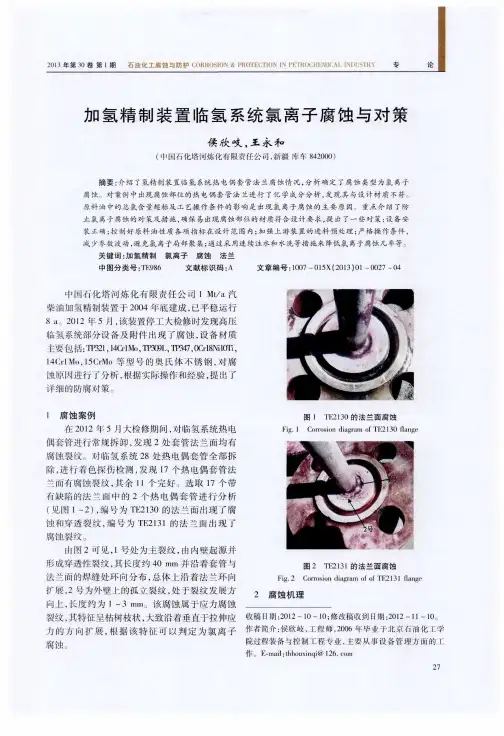

第七章氢加工装置学习目的完成本章学习后,你将能够做到:∙用常用术语叙述氢加工装臵的目的以及它们是如何工作的∙识别氢加工装臵的主要类型并能够区分它们∙识别和讨论氢加工装臵中导致这些装臵腐蚀的工艺条件∙识别和讨论氢加工装臵中常见的八种腐蚀类型∙识别可以用于减缓和防止氢加工装臵腐蚀的技术∙识别和讨论有些装臵发生的两种不同的材料性能退化机理∙识别可以用于减缓和避免材料性能退化的技术∙识别在氢加工装臵中容易发生腐蚀的十一个部位适宜的结构材料引言当石油在炼厂加工装臵中运转通过系统时,各种各样的杂质会使设备性能减退,甚至使成品油品质下降。

氢加工装臵除去杂质从而改善了烃原料的品质,并把重质进料转化成附加值更高的轻烃产品。

在有催化剂的条件下,在高温高压富氢环境中,这些原料会发生化学反应。

氢加工装臵的类型包括:∙加氢处理装臵(包括加氢脱硫装臵)–除去硫和氮∙加氢裂化装臵–把重质进料裂化成沸点较低的产品∙加氢反应器–把氢加到不饱和烃或贫氢烃中∙加氢精制装臵–除去色素在加氢处理装臵里,硫和氮与氢反应生成硫化氢(H2S)和氨(NH3)。

这些化合物对各种类型的加氢处理装臵的腐蚀和材料选择影响极大。

本章大部分内容就是识别在氢加工装臵中发生的各种类型的腐蚀,并要针对这些腐蚀问题选择适宜的材料。

氢加工最常见的两种氢加工装臵是加氢处理装臵和加氢裂化装臵。

有时候这两种工艺过程合在一起,第一步(加氢处理)除去杂质,第二步作为加氢反应器或加氢裂化装臵发挥作用。

从腐蚀而言,这两个步骤最重要的区别是,加氢处理装臵的进料含有大量硫和氮,而第二步加氢裂化段没有这样的问题。

由于硫、氮、氨一般都会降低第二步中催化剂的活性,所以,在第一步加氢处理阶段要除去这些杂质中的绝大部分。

结果,与第一步加氢处理阶段或一步法氢加工过程相比较,第二步加氢裂化段的腐蚀问题小得多,所以很少考虑选用更高级别的材料。

一步法加氢裂化装臵是个操作高度集中的处理过程,不仅要加氢处理,而且,要把重质烃转化成轻烃产品,并对转化后的烃加氢氢化。