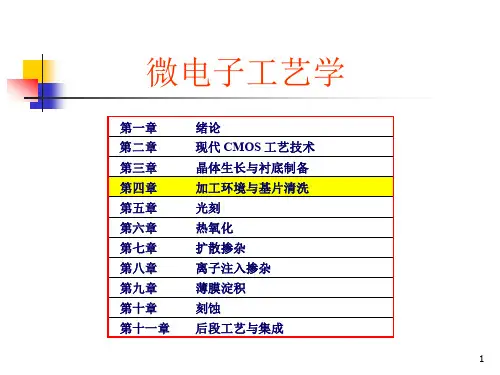

微电子工艺学课件_4

- 格式:pdf

- 大小:3.89 MB

- 文档页数:61

第四章加工环境与基片清洗4.1概述4.2 环境净化4.3 硅片清洗4.4 吸杂4.5 测量方法2局部光散射栅氧化层完整性≫≫ITRS Roadmap成品率每百分之一的提升都有巨大价值!Y randomY systematic Y total 起步阶段20%80%16%上升阶段80%90%72%成熟阶段90%95%86%影响成品率的因素:5!!!......................................¾e负二项模型聚集因子¾微粒金属离子化学物质细菌污染物静电缺陷从哪里来?缺陷:Life time killers1. ¾所有可以落在硅片表面的微小颗粒1 μm2 μm 30μm 100 μm烟尘尘埃指纹印人类毛发最关心颗粒尺寸:可在空气中长时间悬浮¾可移动离子污染物Fe, Cu, Ni,Fe, Cu, Ni,每10亿单位中金属杂质Sodium(Na)50 Potassium(K)50 Iron(Fe)50 Copper(Cu)60 Nickel (Ni)60 Aluminium(Al)60 Magnesium(Mg)60 Lead(Pb)60 Zinc(Zn)60某光刻胶去除剂金属杂质含量与氢原子发生电荷交换,和硅结合而被束缚在其表面。

硅片表面氧化时,进入氧化例write, read 漏放电的峰值电流静电荷在两物体间未经控制地传递,可能损坏芯片;电荷积累产生的电场会吸引带电颗粒或极化并吸引如何控制污染、降低缺陷密度?4.2ISO, FS209E洁净度等级对照19个/M3≥0.5umISO14644-1(1999)US209E(1992)US209D(1988)EECGGMP(1989)FRANCEAFNOR(1981)GERMANYVDI2083(1990)JAPANJAOA(1989)13.520210.0M135.33M1.5113100M23534M2.51024 1,000M33,5305M3.5100A+B4,00035 10,000M435,3006M4.51,0001,00046 100,000M5353,0007M5.510,000C400,00057 1,000,000M63,530,0008M6.5100,000D4,000,00068 10,000,000M7空气洁净大于或等于表中粒径的最大浓度限值(pc/m3)度等级(N)0.1um0.2um0.3um0.5um1um5um11022 (光刻、制版)100241043 (扩散、CVD)10002371023584 (封装、测试)1000023701020352835 (单晶制备)1000002370010200352083229 61000000237000102000352008320293 7352000832002930 8352000083200029300 9352000008320000293000空气初级过滤器鼓风机亚高效过滤器高效过滤器排放口收集口出风口洁净环境洁净室局部净化垂直层流式水平层流式乱流式净化工作台净化通道局部微环境垂直层流式水平层流式乱流式净化工作台净化通道局部微环境洁净室(clean room):泛指集成电路和其它微电子22231、屋顶:复杂的封闭式结构,有两种类型:a. 轧制铝支架加现场制作的静压箱/风道;b. 预制的整体式静压箱/风道加支架。

终端过滤和照明均安装其上。

2、墙:通常为预制模块化设计。

由轧制铝框架构件及内部为蜂窝结构的铝板组成,其表面涂覆阳极化抛光层或环氧树脂层。

不产生尘埃,具有很低的气体释放特性。

初始投资额较大。

3、地板:开孔混凝土+网格高架地板+侧回风格栅+ESD 级环氧树脂涂层。

4、空调:排风、新风,温度、湿度。

洁净室(clean room ):Start-up Costs for Waferfabs传统洁净厂房的投资费用一般不少于总投资的25%241.颗粒来源每分钟大于0.3μm 的平均颗粒数静止(坐或站)100000移动手臂、躯干、脖子和头500000每小时步行2 公里5000000每小时步行3.5 公里7500000最洁净的皮肤/每平方英尺1000000025“Bunny suits”应该做的不该做的只有经过授权的人员方可进入洁净室没有接受过严格培训的不得入内(洁净室管理者有最后决定权)只把必需物品带入禁止化妆品、香烟、手帕、卫生纸、食品饮料、糖果、木质/自动铅笔或钢笔、香水、手表、珠宝、磁带机、电话、摄像机、录音笔、香口胶、梳子、非洁净室允许的纸张等在洁净室中所有时间内保持超净服闭合不要把任何非超净服装暴露于洁净室内。

不要让皮肤的任何部分接触超净服外的部分始终确保所有的头部和面部头发被包裹起来不要暴露脸上和头部的头发遵守进入洁净室的程序,如风淋和鞋清洁器不要在所有程序完成之前开启任何一道通往洁净室的门硅片隔离技术与污染源隔离开来并有一定洁净度要求的国外半导体工艺生产线视频27微环境系统与传统洁净室的比较三、设备生产设备是微电子制造过程中最大的颗粒来源。

工艺设备造成颗粒污染的原因很多,例如:¾剥落的反应副产物积累在腔壁上¾自动化的硅片装卸和传送¾机械操作,如旋转手柄和开关阀门¾真空环境的抽取和排放¾清洗和维护解决办法:¾综合连续加工(ISP:Integrated Sequential Process)/ 组合设备(Cluster Tool)¾设备本身控制污染29四、水超纯去离子水(31种类化学成分纯度有害杂质含量存储&配送常用气体氧气、氢气、氮气、氩气和氦气99.99999%10-6存储于厂外大型存储罐或管式拖车,通过BGD系统输送,或现场制气特殊气体氢化物、氟化物、酸性气体等,是许多必需原料的来源99.99%10-6存储于深冷储罐,通过BGD系统输送,或现场制气化学试剂各种清洗液、光刻胶、刻蚀液、介质/金属前驱体等电子纯MOS 纯电性杂质含量≤10-9 量级自动化化学品配送(BCD)系统五、气体及化学试剂32安全(人&产品)、纯度(静态的&经过滤的)、可重复性、费用(材料&人工,废物处理)气体特性状态应用氨气(NH3)易燃,腐蚀,低毒l扩散,LPCVD,PECVD氟里昂14(CF4)惰性g刻蚀,镀膜,等离子刻蚀氟里昂23(CH3F)易燃l刻蚀氪/氖(Kr/Ne)惰性g平板印刷,激光气溴化氢(HBr)腐蚀,有毒l刻蚀三氟化氮(NF3)氧化剂,低毒g刻蚀,镀膜一氧化二氮(N2O)氧化剂g扩散,镀膜,形成氮化硅层硅烷(SiH4)自燃,可燃g LPCVD,PECVD六氟化钨(WF6)腐蚀,有毒l LPCVD 钨工艺流程材料及化学品清洗微粒NH4OH/H2O4金属杂质H2SO4/H2O2, HCL/H2O2/H2O,HNO3/HF/H2O有机物H2SO4/H2O2, NH4OH/H2O2/H2O 氧化层HF/H2O干燥IPA光刻曝光光刻胶(G线、I线、深紫外)显影显影液刻蚀SiO2HF, HF/NH4N(BHF)系Si,非晶硅HF/HNO3/CH3COOH系Si3N4H3PO4Al H PO/HNO/CH COOH系4.335硅片清洗的目的污染可能来源对器件的影响微粒设备、环境、水、化学品、容器低氧化层击穿电压;多晶硅、金属线桥接;针孔;可靠性金属设备、环境、水、化学品、容器、离子注入、刻蚀低氧化层击穿电压;漏电;起始电压漂移;可靠性有机物光刻胶残留、化学品、容器、油漆涂料挥发改变氧化速率;降低氧化品质微粗糙化学品、硅片原材料、清洗程序低氧化层击穿电压;低载流子迁移率本征氧化物化学品、环境、水、气体降低栅氧化层品质;高接触窗电阻;降低硅晶品质;不良硅化物•大部分微粒通过在湿法化学清洗过程中增加超声波或兆频超声波震荡去除;•有机物(如光刻胶残留)通过O 2 等离子体或H 2SO 4/H 2O 2 溶液去除;•金属和剩余有机物通常由“RCA 清洗”去除。

Stronger oxidantsSi +2H 2O ↔SiO 2+4H ++4e −M ↔M z ++ze −清洗过程中可能涉及的氧化-还原反应No models exist but goodunderstanding of cleaning steps湿法化学清洗&干法化学清洗&物理清洗20~50kHz1MHz37一、湿法化学清洗技术SC1:碱性(pH 值>7)¾可以氧化有机膜¾与金属形成络合物¾缓慢溶解原始氧化层,并再氧化—可以去除颗粒¾NH 4OH 对硅有腐蚀作用SC2: 酸性(pH 值<7)¾可以将碱金属离子及Al 3+、Fe 3+和Mg 2+在SC1 溶液中形成的不溶氢氧化物反应成溶于水的络合物¾可以进一步去除残留的重金属污染(如Au )39氧化& 溶解电荷排斥自动化湿法化学清洗站wet chemical station)42二、干法清洗技术后前金属刻蚀后,干式¾43三、物理清洗技术物理清洗:利用物理原理来清洗硅片,不使用任何化学品。

常用清洗方法:刷洗、超声波振荡、高压喷洗、高压气体喷洗主要清洗设备:刷洗机(scrubber )冷冻喷雾清洗机(cryogenic aerosol cleaner )物理清洗技术主要应用于去除工艺诱发的微粒污染,如刻蚀、离子注入、化学气相淀积(CVD )或物理气相淀积(PVD )工艺后附着在硅片表面的微粒。

DNS 公司生产的刷洗机外观44目前,开发高效、省时、省力、省物、省电、无污染的集成清洗技术是非常明确的目标:高纯度、低杂质、无污染快速、简洁的清洗程序四、未来的清洗技术惰性气体晶片光源光子惰性气体清洗工艺技术4.4碱/碱土金属硅中深能级杂质(SRH中心)、45填隙机制替位机制P, B, As, Al, Ga, Sb, GeO, Au, Fe, Cu, Ni, Zn, Mg深能级金属离子的基本特点1. 在Si 中扩散系数大(主要以填隙方式扩散)¾积极面:易于从有源区吸除¾消极面:一旦污染迅速扩散2.容易被各种机械缺陷和化学陷阱区域俘获硅单晶中各种位错和堆垛层错对于Au、Cu、Fe 等重金属原子都是吸收中心47本征吸杂48SiO 2precipitates (white dots) in bulk of wafer210 2.530.13exp sec D cm kT −−⎛⎞=⎜⎟⎝⎠>> D dopants but << D metals denuded zone = oxygen free, thickness several tens of µmSlow ramp 50-100 µm in size 氧~ 1018cm -3(15~20 ppm )O i > 20ppm :太多析出→强度↓,翘曲度& 缺陷↑O i < 10ppm :无析出→无吸杂外扩散凝结成核沉淀析出¾范围大,热稳定性好¾更靠近有源区,吸杂效率高¾工艺流程开始阶段,以热循环过程实现Temperature cycling at the start of the process 1-3 nm min size of nuclei, ≈1011cm -31100°C 10 hrs750°C, 6~24 hrs1000°C 8~48 hrs形成SiO 2 凝结晶核(low T :750°C ,6~24hrs )晶核长大、沉淀析出(high T :1000°C ,8~48hrs )The largest & the most dense defects →the most efficient gettering49晶核成长和析出时间越长,析出物密度越高,尺寸越大基本原理¾杂质元素从原有陷阱中被。