十字头滑套加工工艺分析

- 格式:docx

- 大小:513.19 KB

- 文档页数:11

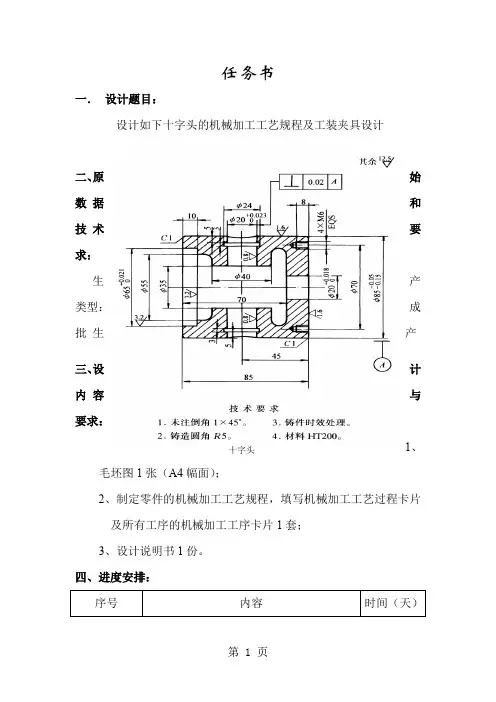

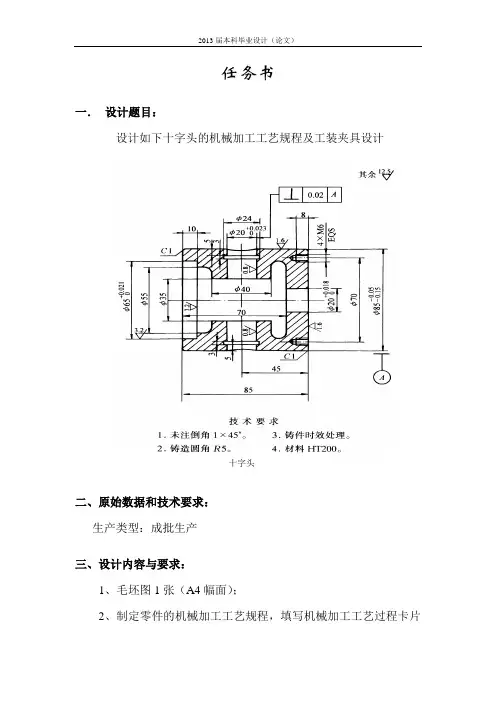

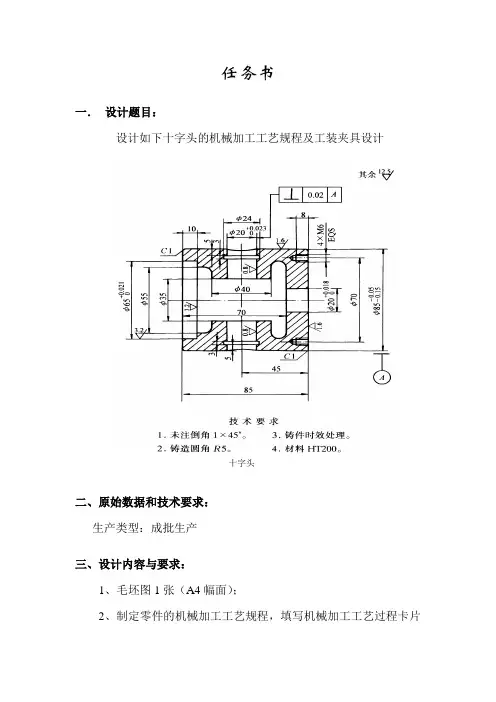

任务书一. 设计题目:设计如下十字头的机械加工工艺规程及工装夹具设计二、原始数据和技术要求: 生产类型:成批生产 三、设计内容与要求:1、毛坯图1张(A4幅面);2、制定零件的机械加工工艺规程,填写机械加工工艺过程卡片及所有工序的机械加工工序卡片1套;3、设计说明书1份。

四、进度安排:十字头目录第一部分工艺设计说明书 (4)1.零件图工艺性分析 (4)1.1零件结构功用分析: (4)1.2零件图纸分析: (4)1.3主要技术条件: (4)2.毛坯选择 (4)2.1毛坯类型 (4)2.2毛坯余量确定 (5)2.3毛坯-零件合图草图 (5)3.机械工艺路线确定 (5)3.1定位基准的选择: (5)3.2加工顺序的安排: (5)3.3加工阶段的划分说明 (5)3.4加工工序简图 (6)4.主要工序尺寸及其公差确定 (6)5.设备及其工艺装备确定 (7)6.切削用量及工时定额确定 (7)第二部分夹具设计说明书 (13)2.14×M6的螺纹孔夹具: (13)2.2 镗床夹具设计(Φ20上偏差为+0.023下偏差为0的销孔): (15)2.3扩φ20(Φ20上偏差为+0.018下偏差为0)孔夹具 (18)2.4精车外圆夹具的设计(Φ85上偏差为-0.05下偏差为-0.15:) (20)2.5.夹紧装置设计(35×35的方孔) (22)2.5.1定位基准的选择 (22)2.5.2定位元件的设计 (22)2.5.3定位误差分析 (23)2.5.4铣削力与夹紧力计算 (23)2.5.5夹具体槽形与对刀装置设计 (23)2.5.6夹紧装置及夹具体设计 (24)3.2.7夹具设计及操作的简要说明 (24)第五部分设计体会 (24)参考文献: (25)第一部分工艺设计说明书1.零件图工艺性分析1.1零件结构功用分析:十字头零件是机械中常见的一种零件,它的应用范围很广。

由于它们功用的不同,该类零件的结构和尺寸有着很大的差异,但结构上仍有共同特点:零件的主要表面为精度要求较高的孔、零件由内孔、外圆、端平等表面构成。

目录一.设计目的二.设计要求三.设计内容及步骤十字头滑套制造工艺及夹具课程设计说明书一、设计目的:1、机械制造工艺学课程设计是在学完了机械制造工艺学课程,进行了生产实习以后进行的下一个教学环节,另一方面要求学生在设计中能初步学会综合运用过去的全部知识,另外也为以后毕业设计工作做一次综合联系,学生应当通过机械制造工艺学课程设计达到以下几个目的:2、能熟练运用所学机械制造工艺课程中的基本理论,正确地解决一个零件在加工过程中的定位夹紧及工艺路线的合理安排。

合理地选择毛坯的制造方法、工艺设备及装备等,保证零件的加工质量。

3、提高夹具结构设计能力,通过亲手设计夹具,应当掌握如何根据被加工零件的要求设计车高效省力既经济又能保证加工质量的夹具。

4、使用各种资料,掌握各种数据的查找方法及定位误差的计算方法,合理地分配零件的加工误差。

5、通过本次设计,使学生对零件工艺规程的编制及工艺装备的实际有一个全面的了解,为毕业设计和以后工作打下良好的基础。

二、设计要求:机械制造工艺学课程设计题目一律定为:制定十字头滑套的机械加工工艺。

生产纲领为大批大量生产。

设计要求包括以下几个部分:1、零件总图1张2、机械加工工序8张3、工序装配结构设计图1套4、课程设计说明书1份课程设计题目由指导教师选定,其进度时间大致分配如下:1、熟悉零件,画零件图10%2、选择加工方案,确定工艺路线,填写工序卡30%3、工艺装备设计40%4、编写设计说明书10%三、设计内容及步骤1、对滑套进行工艺分析画滑套图在得到设计题目之后,应首先对滑套进行工艺分析,其主要内容包括:(1)对零件图上技术要求进行分析;(2)对零件主要加工表面的尺寸,形状及位置精度、表面粗糙度、设计基准等进行分析;(3)对零件的材质、结构形状、尺寸大小、刚性、硬度进行分析,明确被加工零件的工艺特点;零件图应按国家有关标准的规定,精心绘制,特殊情况经知道同意外均按1:1绘出,如上图为十字头滑套的零件图。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊毕业设计说明书课题名称十字头滑套的加工工艺与夹具设计系/专业班级学号学生姓名指导教师:二〇一六年四月┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要十字头滑套,典型的配套类零件,主要由车床加工完成,用途较大,尺寸精度,表面质量和公差的准确度要求较高,但是数控车床加工只是设计表面粗加工和精加工部分,最主要的钻孔由夹具来完成。

此设计是对十字头滑套零部件加工的分析和工艺的分析及夹具的制造。

工艺分析为零件的尺寸和加工工序的分析,要确定零件的尺寸和零件的加工顺序计算切削的多少。

夹具绘图包含零件图和装配图,用此夹具夹紧加工的零件然后钻孔。

关键词:夹具;工艺设计;十字头滑套┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊AbstractCross sliding sleeve, a typical supporting parts, mainly completed by lathe processing, use large, dimensional accuracy, surface quality and the accuracy of the tolerance requirement is higher, but the numerical control lathe processing just design surface roughing and finish machining parts, the main drilling are done by the fixture.This design for the crosshead sliding sleeve parts machining process analysis and process design analysis and fixture manufacturing. The size of the process analysis of parts and the machining process analysis, to determine the size of the parts and components processing sequence calculation of cutting. Fixture manufacturing can be divided into the design of the part drawing and assembly drawing, want to use the fixture clamping part and drilling.Key words: fixture;process design;cross sliding sleeve┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录摘要Abstract第一章绪论 (4)1.1引言 (4)1.2设计的背景 (4)1.3本文研究的内容 (4)1.4十字头滑套的内容和设计意义 (4)第二章零件的分析 ................................................................................ 错误!未定义书签。

任务书一.设计题目:设计如下十字头的机械加工工艺规程及工装夹具设计十字头二、原始数据和技术要求:生产类型:成批生产三、设计内容与要求:1、毛坯图1张(A4幅面);2、制定零件的机械加工工艺规程,填写机械加工工艺过程卡片及所有工序的机械加工工序卡片1套;3、设计说明书1份。

四、进度安排:目录第一部分工艺设计说明书 (4)1.零件图工艺性分析 (4)1.1零件结构功用分析: (4)1.2零件图纸分析: (4)1.3主要技术条件: (4)2.毛坯选择 (4)2.1毛坯类型 (4)2.2毛坯余量确定 (5)2.3毛坯-零件合图草图 (5)3.机械工艺路线确定 (5)3.1定位基准的选择: (5)3.2加工顺序的安排: (6)3.3加工阶段的划分说明 (6)3.4加工工序简图 (6)4.主要工序尺寸及其公差确定 (7)5.设备及其工艺装备确定 (7)6.切削用量及工时定额确定 (8)第二部分夹具设计说明书 (14)2.14×M6的螺纹孔夹具: (14)2.2 镗床夹具设计(Φ20上偏差为+0.023下偏差为0的销孔): (16)2.3扩φ20(Φ20上偏差为+0.018下偏差为0)孔夹具 (21)2.4精车外圆夹具的设计(Φ85上偏差为-0.05下偏差为-0.15:) (24)2.5.夹紧装置设计(35×35的方孔) (26)2.5.1定位基准的选择 (26)2.5.2定位元件的设计 (26)2.5.3定位误差分析 (27)2.5.4铣削力与夹紧力计算 (27)2.5.5夹具体槽形与对刀装置设计 (27)2.5.6夹紧装置及夹具体设计 (30)3.2.7夹具设计及操作的简要说明 (30)第五部分设计体会 (31)参考文献: (32)第一部分工艺设计说明书1.零件图工艺性分析1.1零件结构功用分析:十字头零件是机械中常见的一种零件,它的应用范围很广。

由于它们功用的不同,该类零件的结构和尺寸有着很大的差异,但结构上仍有共同特点:零件的主要表面为精度要求较高的孔、零件由内孔、外圆、端平等表面构成。

十字头加工工艺熊学强十字头是活塞式压缩机中的重要部件,它是连接活塞和连杆的零件,具有导向作用。

我厂压缩机采用连杆小头放在十字头体内的闭式十字头,十字头与活塞杆的连接方式有多种,我厂采用的是螺母连接法,螺纹连接结构简单,容易调节气缸中的止点间隙,但是调整时需要转动活塞,且在十字头上切削螺纹时,经多次拆装后极易磨损,不易保证精度要求,故螺纹连接常见于中小型压缩机,不在十字头体上切削螺纹,而采用两螺母夹持固定的结构,可用于大、中型压缩机。

联接器和法兰连接结构,使用可靠,调整方便,使活塞杆与十字头容易对中。

但结构复杂笨重,多用在大型压缩机上。

十字头与连杆的连接由十字头销来完成。

下面介绍一下十字头的加工工艺。

第一步:在铸造车间完成,铸造毛坯,彻底清砂,去除飞边毛刺(加上试块)。

检验球化率不低于4级。

其中球化率的意思是,球化的等级高,即该球铁的抗拉强度、延伸率和致密性就高。

球化分级,石墨大小,珠光体粗细和数量分级,铁素体和珠光体数量分级(含石墨、渗碳体百分比),磷共晶数量,渗碳体数量,硬化层深度等,满足GB、ISO、ASTM、DIN、JIS标准。

第二步:在机加工车间完成,正火回火处理试块同炉处理(正火:将钢件加热到上临界点(AC3或Acm)以上40~60℃或更高的温度,保温达到完全奥氏体化后,在空气中冷却的简便、经济的热处理工艺。

回火:加热到AC3保温一段时间冷却。

Ac3加热时铁素体转变为奥氏体的终了温度)完成后记得要检验金相机械性能和硬度。

第三步:在铸造车间进行喷丸处理。

(喷丸处理是一种表面强化工艺,喷丸广泛应用于提高零件机械强度以及耐磨性、抗疲劳和耐腐蚀性等。

还可用于表面消光、去氧化皮和消除铸、锻、焊件的残余应力等。

)第四步:划出中心十字线及各面加工线。

Ø330滑道面的两端面按工艺图(一)划线第五步:在车床c512-1A 上车去冒口。

第六步:转移到车床C650,夹牢ø330外圆毛坯,划线找正。

任务书一. 设计题目:设计如下十字头的机械加工工艺规程及工装夹具设计二、原始数据和技术要求: 生产类型:成批生产 三、设计内容与要求:1、毛坯图1张(A4幅面);2、制定零件的机械加工工艺规程,填写机械加工工艺过程卡片十字头及所有工序的机械加工工序卡片1套;3、设计说明书1份。

四、进度安排:目录第一部分工艺设计说明书 (4)1.零件图工艺性分析 (4)1.1零件结构功用分析: (4)1.2零件图纸分析: (4)1.3主要技术条件: (4)2.毛坯选择 (4)2.1毛坯类型 (4)2.2毛坯余量确定 (5)2.3毛坯-零件合图草图 (5)3.机械工艺路线确定 (5)3.1定位基准的选择: (5)3.2加工顺序的安排: (6)3.3加工阶段的划分说明 (6)3.4加工工序简图 (6)4.主要工序尺寸及其公差确定 (7)5.设备及其工艺装备确定 (7)6.切削用量及工时定额确定 (8)第二部分夹具设计说明书 (14)2.14×M6的螺纹孔夹具: (14)2.2 镗床夹具设计(Φ20上偏差为+0.023下偏差为0的销孔): (16)2.3扩φ20(Φ20上偏差为+0.018下偏差为0)孔夹具 (21)2.4精车外圆夹具的设计(Φ85上偏差为-0.05下偏差为-0.15:) (24)2.5.夹紧装置设计(35×35的方孔) (26)2.5.1定位基准的选择 (26)2.5.2定位元件的设计 (26)2.5.3定位误差分析 (27)2.5.4铣削力与夹紧力计算 (27)2.5.5夹具体槽形与对刀装置设计 (27)2.5.6夹紧装置及夹具体设计 (30)3.2.7夹具设计及操作的简要说明 (30)第五部分设计体会 (31)参考文献: (32)第一部分工艺设计说明书1.零件图工艺性分析1.1零件结构功用分析:十字头零件是机械中常见的一种零件,它的应用范围很广。

由于它们功用的不同,该类零件的结构和尺寸有着很大的差异,但结构上仍有共同特点:零件的主要表面为精度要求较高的孔、零件由内孔、外圆、端平等表面构成。

唐 山 学 院毕业设计(论文)开题报告设计(论文)题目: 十字头滑套加工工艺规程及车削夹具设计系 别:_____ _______________ 专 业:_________________________ 姓 名:_________________________ 指 导 教 师:_________________________ 辅 导 教 师:_________________________年 月 日宋庆环 宋庆环 李远机电工程二系 机械制造与自动图1 夹具定位示意图 二、设计(论文)主要内容1分析设计零件的形状尺寸,.绘制十字头滑套零件图2.通过对工件的了解认识,确定毛坯尺寸,并设计绘制十字头滑套毛坯图3.绘制十字头滑套车削夹具装配图4.绘制夹具体零件图5设计十字头滑套的机械加工工艺和数控加工工艺、填写机械加工工序卡和数控加工工序卡(含走刀路线或工序图)6.记录和总结整个设计的过程,并编写《设计说明书》按给定的分析加工工艺,拟定加工工艺,选用加工设备和工具;填写机械加工工序卡片,根据加工要求设计夹具的装配图和夹具零件图;编写设计说明书。

三、设计(研究)方案1、滑套进行工艺分析(1)零件主要加工表面的尺寸、形状及位置精度、表面粗糙度要求1)尺寸公差精度最高的表面, 内孔φ190、上偏差+0.10、下偏差+0.02,内孔φ190、上偏差0、下偏差-0.1,φ180、上偏差+0.15、下偏差+0.06,表面粗糙度Ra 是3.2um 。

2)左端10.002.0901++φ定位凸台与φ180滑道孔同轴公差为φ0.05mm 。

3)右端01.0901-φ定位内止口与φ180滑道孔同轴度公差为φ0.05mm(2)工艺分析1)为了照顾铸件的壁厚均匀,兼顾各部分的加工量,减少铸件的废品率采用划线工序;2)φ180内孔,中间部分,由两段圆弧组成,而内孔表面粗糙度要求又较高,在加工中会出现一段断续切削,所以在加工时,应注意切削用量的选择及合理的选用刀具的几何角度。

机械制造工艺课程设计任务书题目:十字头滑套机械加工工艺规程及工艺装配设计内容:1、产品零件图 1张2、产品毛坯图 1张3、机械加工工艺工程卡片 1份4、机械加工工序卡片 1套5、课程设计说明书 1份6、夹具设计装配图 1张7、夹具设计零件图 1~2张序言机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业科之后进行的。

这是我们在进行毕业设计之前对所学各课程设计的一次深入的综合性的连接,也是一次理论联系实际的训练。

因此,它在我们的大学学习生活中占有十分重要的低位。

就我个人而言,希望通过这次课程设计对自己的未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题,解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指教。

一.零件的工艺分析(一) 零件的作用题目所给定的零件是十字头滑套,十字头滑套位于轴的端部,连接轴与下一级的传动部件,起到传递扭矩与动力的作用。

十字头滑套共有两个加工表面,现分述如下: 1、φ190mm 内止口为中心的加工表面。

这一组加工表面包括:φ19010.002.0++mm 定位内止口、φ190010.0-mm 定位凸台,φ18015.006.0++mm 内孔,φ335mm 、φ320mm 的外圆表面,左右两端各14个φ22mm 的孔。

2、M6为中心的加工表面。

这一组加工表面包括:8个M6的螺孔。

加工表面的位置要求:1)φ190010.0-mm 定位凸台与φ18015.006.0++mm 滑道孔同轴度公差为φ0.05mm 。

2)φ19010.002.0++mm 定位内止口与φ18015.006.0++mm 滑道孔同轴度公差为φ0.05mm 。

由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度要求。

1)划线工序 (序6)主要是为了照顾铸件的壁厚均匀,兼顾各部分的加工量,减少铸件的废品率。

十字头滑套零件加工工艺及工艺流程英文回答:Tenon head bushing is an important component in machinery and equipment. It is widely used in various industries, such as automotive, aerospace, and manufacturing. The processing technology and process of tenon head bushing are crucial to ensure its quality and performance.The processing technology of tenon head bushing involves several steps. Firstly, the raw material, usually a metal alloy such as steel or brass, is selected and prepared. Then, the material is cut into suitable sizes and shapes, either by machining or casting. After that, the rough shape of the bushing is formed through processes like turning, milling, or drilling. This step is important to ensure the accuracy and dimensions of the bushing.Next, the surface of the bushing is treated to improveits properties. This can be done through various methods, such as heat treatment, plating, or coating. Heat treatment can enhance the hardness and strength of the bushing, while plating or coating can provide corrosion resistance and lubrication. The choice of surface treatment depends on the specific requirements of the bushing and its application.Once the surface treatment is completed, the bushing is further refined through processes like grinding, polishing, or honing. These processes help to improve the surface finish and dimensional accuracy of the bushing. Finally, the bushing is inspected and tested to ensure its quality and performance. This may involve measurements, visual inspection, or functional testing.The process flow of tenon head bushing processing can be summarized as follows:1. Material selection and preparation.2. Cutting and shaping.3. Rough machining.4. Surface treatment.5. Finishing.6. Inspection and testing.中文回答:十字头滑套是机械设备中的重要零件,在汽车、航空航天和制造等各个行业广泛应用。

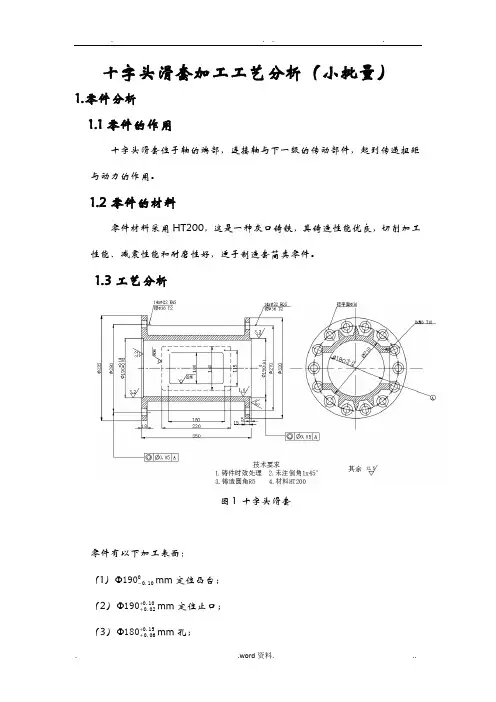

十字头滑套加工工艺分析(小批量)1.零件分析 1.1零件的作用十字头滑套位于轴的端部,连接轴与下一级的传动部件,起到传递扭矩与动力的作用。

1.2零件的材料零件材料采用HT200,这是一种灰口铸铁,其铸造性能优良,切削加工性能、减震性能和耐磨性好,适于制造套筒类零件。

1.3工艺分析图1 十字头滑套零件有以下加工表面: (1)010.0190-Φmm 定位凸台;(2)10.002.0190++Φmm 定位止口; (3)15.006.0180++Φmm 孔;(4)335Φmm 外圆表面; (5)320Φmm 外圆表面;(6)左右两端各14个22Φmm 的孔; (7)8个M6的螺孔。

加工表面的位置公差要求:(1)010.0190-Φmm 定位凸台与15.006.0180++Φmm 孔的同轴度公差为05.0Φmm 。

(2)10.002.0190++Φmm 定位止口与15.006.0180++Φmm 孔的同轴度公差为05.0Φmm 。

2.确定毛胚 2.1确定毛胚种类该零件形状较为复杂,故毛胚选择用金属模砂型铸造的方法得到,材料为HT200。

2.2确定加工余量、毛胚尺寸(1)两端外圆无公差要求,表面粗糙度的要求为Ra12.5,需粗车再半精车。

两端外圆的双边余量各取5mm ,则毛胚两端的外圆直径分别为340Φ和325Φ。

(2)零件左端面无公差要求,表面粗糙度要求为Ra12.5,需粗铣再半精铣。

留5mm 加工余量。

左端面有一定位止口,孔不深,可通过车削得到,其表面粗糙度要求为Ra3.2,且有尺寸和位置公差要求,原则上需要粗车、半精车和精车的加工工序来满足要求,但左端面已进行了粗加工,所以止口只需半精车再精车即可。

(3)右端面的表面粗糙度要求为Ra3.2,要满足表面粗糙度要求,可对端面先粗铣再半精铣,留5mm 加工余量。

右端面上有一定位凸台,凸台外圆表面粗糙度要求为Ra3.2,且有公差和位置度要求,加工要求比较高,对右端面车削可得到凸台,原则上需粗车、半精车再精车,同理,右端面已进行粗加工,所以凸台只需半精车再精车即可。

十字头滑套零件加工工艺及工艺流程The manufacturing process of the crosshead sliding sleeve parts is crucial in ensuring the quality and performance of the final product. The first step in the process is to select the appropriate materials for the sliding sleeve parts. It is important to choose materials that have good wear resistance, high strength, and durability to ensure the longevity of the parts.在制造十字头滑套零件时,选择合适的材料是至关重要的。

需要选择具有良好耐磨性、高强度和耐用性的材料,以确保零件的长期使用。

Once the materials have been selected, the next step is to design the machining process for the sliding sleeve parts. This involves determining the dimensions, tolerances, and surface finishes of the parts. It is essential to develop a precise and efficient machining process to ensure that the parts meet the required specifications.选择好材料后,接下来要设计滑套零件的加工工艺。

这涉及确定零件的尺寸、公差和表面粗糙度。

十字头滑套加工工艺分析(小批量)1.零件分析 1.1零件的作用十字头滑套位于轴的端部,连接轴与下一级的传动部件,起到传递扭矩与动力的作用。

1.2零件的材料零件材料采用HT200,这是一种灰口铸铁,其铸造性能优良,切削加工性能、减震性能和耐磨性好,适于制造套筒类零件。

1.3工艺分析图1 十字头滑套零件有以下加工表面: (1)010.0190-Φmm 定位凸台;(2)10.002.0190++Φmm 定位内止口; (3)15.006.0180++Φmm 内孔;(4)335Φmm 外圆表面; (5)320Φmm 外圆表面;(6)左右两端各14个22Φmm 的孔; (7)8个M6的螺孔。

加工表面的位置公差要求:(1)010.0190-Φmm 定位凸台与15.006.0180++Φmm 内孔的同轴度公差为05.0Φmm 。

(2)10.002.0190++Φmm 定位内止口与15.006.0180++Φmm 内孔的同轴度公差为05.0Φmm 。

2.确定毛胚 2.1确定毛胚种类该零件形状较为复杂,故毛胚选择用金属模砂型铸造的方法得到,材料为HT200。

2.2确定加工余量、毛胚尺寸(1)两端外圆无公差要求,表面粗糙度的要求为Ra12.5,需粗车再半精车。

两端外圆的双边余量各取5mm ,则毛胚两端的外圆直径分别为340Φ和325Φ。

(2)零件左端面无公差要求,表面粗糙度要求为Ra12.5,需粗铣再半精铣。

留5mm 加工余量。

左端面有一定位内止口,孔不深,可通过车削得到,其表面粗糙度要求为Ra3.2,且有尺寸和位置公差要求,原则上需要粗车、半精车和精车的加工工序来满足要求,但左端面已进行了粗加工,所以内止口只需半精车再精车即可。

(3)右端面的表面粗糙度要求为Ra3.2,要满足表面粗糙度要求,可对端面先粗铣再半精铣,留5mm 加工余量。

右端面上有一定位凸台,凸台外圆表面粗糙度要求为Ra3.2,且有公差和位置度要求,加工要求比较高,对右端面车削可得到凸台,原则上需粗车、半精车再精车,同理,右端面已进行粗加工,所以凸台只需半精车再精车即可。

十字头的机械加工工艺指南及夹具设计介绍十字头是一种机械零件,通常被用作连接两个轴或轴和结构件的部件。

本文档将提供一份十字头的机械加工工艺指南及夹具设计。

我们将介绍该零件的机械加工工艺流程,以及如何制作夹具以提高生产效率。

机械加工工艺指南在机械加工制造过程中,制造商通常需要完成以下步骤:1. 材料选择:根据设计要求选择材料。

十字头通常由普通碳素结构钢、合金钢、不锈钢等材料制成。

2. CAD设计:将十字头的设计图转换为计算机辅助设计(CAD)图形,以便进行数控加工。

3. CNC数控加工:根据CAD图形,将十字头加工到正确的尺寸和形状。

初级机床操作员可以使用简单的数控工作台,而高级操作员可以使用更复杂的多轴机床。

4. 精加工:使用研磨机和抛光机等设备对十字头进行精细加工,以满足定义的表面质量和尺寸公差。

5. 检查:使用测量设备检查已加工零件的准确性和质量标准。

夹具设计夹具是加工中必不可少的部件之一。

一个好的设计可以提高加工效率并减少加工成本。

以下是十字头的夹具设计建议:1. 单元式夹具:利用单元式夹具的自动化特性,减少工人的劳动力成本。

同时可以增加工作效率,提高生产率。

2. 夹具板设计:使用夹具板可以提高夹持十字头的可靠性和稳定性。

在夹具板的设计中,请考虑以下三方面:* 固定夹具:固定夹具可以通过升降设置放入并夹持工件。

* 分度夹具:通过分度装置旋转任意角度并锁定工件,减少加工重复度。

* 沟槽设计:设计沟槽来安装工件,减少调整夹具的时间,节省生产时间。

总结本文档为机械加工工艺指南及夹具设计提供了一些指导。

在制造十字头时,制造商需要选择材料,进行CAD设计,使用CNC数控加工设备,进行精加工,以及使用测量设备检查准确性和质量标准。

夹具是提高生产效率的重要部分。

可以考虑单元式夹具和夹具板设计来提高工作效率和生产率。

活塞式压缩机零件十字头体工艺过程设计1.确定毛坯的制造形式根据的零件的材料特性,选择铸件的加工方式来制造毛坯。

我们是单件小批量的生产方式,且零件的外形尺寸比较大,结构又复杂,故采用砂型铸造,这有利于提高生产效率及保证加工精度。

当然这种铸造方法也有一定的缺陷,可能产生气泡、砂眼等,如果出现上述情况,在不影响零件质量的前提下,采用补焊等方法进行修复处理。

毛坯铸造完成以后,需进行消除内应力热处理,非加工表面进行喷丸处理,最后再涂漆.。

2.粗基准面的选择粗基准面的选择原则为:当一些表面不需要加工时,应该选择这些表面作为加工用是的粗基准面;首先选择平整和均匀的非加工面作为加工粗基准,而且尽可能以那些面积较大和平整表面为粗基准。

考虑本文中的零件,即有多个不需要加工表面,又有外圆面。

结合实际加工中的经验,选取大头端面不加工表面作为粗基准。

3.零件表面加工方法的选择使被加工零件的尺寸精度、位置精度和几何形状的技术要求达到合理的保证,这是制订工艺路线的出发点。

在单件小批量生产的条件下,优先考虑采用通用性机床以及专用夹具,且尽量集中加工工序,以此来提高生产率。

除此之外,还应当考虑降低生产成本。

我们有几十年的压缩机生产经验,所有产品已经系列化,标准化,很多夹具,量具可以借用。

比如夹具,在同系列产品中,相关重要尺寸是一样的,可以借用夹具以降低生产成本提供了有利的条件。

本零件的加工表面有零件外圆表面、内孔、槽及小孔等,材料为QT600-3,参照《机械制造工艺设计简明手册》,简称《机械加工工艺手册》,其加工方法选择如下:3.1.小头端面:粗镗至见平,做加工基准用。

3.2.划线:划全线,且保留各部加工余量。

3.3.小头孔及端面:钻镗小头孔,留量60-70mm,镗小头端面,留量5-6mm。

3.4.检查:按照图纸及工艺要求检查易加工部位和待加工部分。

3.5.大头端面:公差等级按IT10,表面粗糙度为Ra3.2µm,需进行粗车,半精车。

课程设计报告2019 -2020 学年第1 学期设计课题十字头零件的机械加工工艺规程及钻φ25孔夹具设计专业班级:机械设计制造及自动化学生姓名:学号:************ 指导教师:机电工程学院机械制造工艺与夹具设计课程设计任务书指导教师:系部主任:年月日机电工程学院机械制造工艺与夹具设计课程设计成绩评定表专业:机械设计制造及其自动化班级:一班学号:201817201003姓名:年月日目录序言 (1)第一章机械加工工艺规程设计 (2)1.1 零件的分析 (2)1.1.1零件的作用 (2)1.1.2零件的工艺分析 (2)1.2工艺规程设计 (3)1.2.1 确定毛坯的铸造形式 (3)1.2.2 基面的选择 (3)1.2.3 制定工艺路线 (3)1.2.4机械加工余量、工序尺寸及毛坯尺寸 (7)第二章机床夹具设计 (9)2.1提出问题 (9)2.2定位基准的选择 (9)2.3夹具设计及操作简要说明 (9)总结 (10)心得体会 (1)参考文献 (2)序言机械制造技术基础课程设计是我们在学完了大学的全部基础课,专业基础课以及专业课后进行的。

这是我们在进行毕业设计之前对所学的各科课程一次深入的综合性总复习,也是一次理论联系实际的训练。

因此,他在我们的大学四年生活中占有重要的地位。

就我个人而言,我希望通过这次课程设计对自己未来将从事的工作进一步适应性的训练,希望自己在设计中能锻炼自己的分析问题、解决问题、查资料的能力,为以后的工作打下良好的基础。

由于能力有限,设计尚有很多不足之处,希望各位老师给予指导。

第一章机械加工工艺规程设计1.1 零件的分析 1.1.1零件的作用十字头是连接活塞与连杆的零件,它具有导向作用。

压缩机中大量采用连杆小头放在十字头体内的闭式十字头,少数压缩机采用与叉形连杆相配的开式十字头。

十字头与活塞杆的连接型式分为螺纹连接、联接器连接、法兰连接等。

螺纹连接结构简单,易调节气缸中的止点间隙。

十字头滑套加工工艺分析(小批量)

1.零件分析 1.1零件的作用

十字头滑套位于轴的端部,连接轴与下一级的传动部件,起到传递扭矩与动力的作用。

1.2零件的材料

零件材料采用HT200,这是一种灰口铸铁,其铸造性能优良,切削加工性能、减震性能和耐磨性好,适于制造套筒类零件。

1.3工艺分析

图1 十字头滑套

零件有以下加工表面: (1)010.0190-Φmm 定位凸台;

(2)10.002.0190++Φmm 定位内止口; (3)15.006.0180++Φmm 内孔;

(4)335Φmm 外圆表面; (5)320Φmm 外圆表面;

(6)左右两端各14个22Φmm 的孔; (7)8个M6的螺孔。

加工表面的位置公差要求:

(1)010.0190-Φmm 定位凸台与15

.006.0180++Φmm 内孔的同轴度公差为05

.0Φ

mm 。

(2)10.002.0190++Φmm 定位内止口与15

.006.0180++Φmm 内孔的同轴度公差为05

.0Φmm 。

2.确定毛胚 2.1确定毛胚种类

该零件形状较为复杂,故毛胚选择用金属模砂型铸造的方法得到,材料为HT200。

2.2确定加工余量、毛胚尺寸

(1)两端外圆无公差要求,表面粗糙度的要求为Ra12.5,需粗车再半精车。

两端外圆的双边余量各取5mm ,则毛胚两端的外圆直径分别为340Φ和325Φ。

(2)零件左端面无公差要求,表面粗糙度要求为Ra12.5,需粗铣再半精铣。

留5mm 加工余量。

左端面有一定位内止口,孔不深,可通过车削得到,其表面粗糙度要求为Ra3.2,且有尺寸和位置公差要求,原则上需要粗车、半精车和精车的加工工序来满足要求,但左端面已进行了粗加工,所以内止口只需半精车再精车即可。

(3)右端面的表面粗糙度要求为Ra3.2,要满足表面粗糙度要求,可对端面先粗铣再半精铣,留5mm 加工余量。

右端面上有一定位凸台,凸台外圆表面粗糙度要求为Ra3.2,且有公差和位置度要求,加工要求比较高,对右端面车削可得到凸台,原则上需粗车、半精车再精车,同理,右端面已进行粗加工,所以凸台只需半精车再精车即可。

(4)15

.006.0180++Φmm 内孔有公差要求,表面粗糙的要求为Ra1.6,需对其进

行粗镗、半精镗和精镗,留5mm 双边加工余量,则毛胚内孔的直径为175Φmm 。

2.3毛胚简图

图2 毛胚简图

3.工艺规程设计

3.1表面加工方法的确定

表1 零件各表面加工方案

加工表面 尺寸及偏差 表面粗糙度 加工方案 左端外圆 Ø335 Ra12.5 粗车→半精车 左端面 Ø335 Ra12.5 粗铣→半精铣 左右两端孔 14x Ø22 T2 EQS

Ra12.5 钻→锪→铰 内孔 15

.006.0180++Φ Ra1.6 粗镗→半精镗→精镗 定位内止口 10.002.0190++Φ

Ra3.2 半精车→精车 右端外圆 320Φ Ra12.5 粗车→半精车 右端面 320Φ Ra3.2 粗铣→半精铣 定位凸台 010.0190-Φ

Ra3.2 半精车→精车 螺孔

8xM6 T10

Ra12.5

钻→攻丝

3.2工序安排

3.2.1机械加工工序

按照零件图上的要求,在铸造毛胚后先进行时效处理再进行机械加工。

工艺路线的设计遵循“先粗后精”的原则,先安排粗加工工序,再安排精加工工序。

为保证均匀的壁厚,先以内孔为粗基准加工外圆,再以外圆为精基准加工内圆。

加工路线:

工序1和工序12分别为粗车和半精车左端Ø335外圆,定位基准都为右端320Φ外圆、180Φ内孔。

图2 工序1和工序12定位基准与加工表面示意图

Φ内孔,定位基工序2、工序14和工序15分别为粗镗、半精镗和精镗180

准都为左端Ø335外圆。

图3工序2、工序14和工序15定位基准与加工表面示意图

Φ外圆,定位基准都为左端工序3和工序13分别为粗车和半精车右端320

Φ内孔。

Ø335外圆、180

图4 工序3定位基准与加工表面示意图

Φ内止口,定位工序4、工序16和工序17分别为粗车、半精车和精车190

Φ外圆。

基准都为右端320

图5 工序4定位基准与加工表面示意图

Φ外工序5和工序11分别为粗铣、半精铣左端面,定位基准都为右端320圆、右端面。

图6 工序5和工序11定位基准与加工表面示意图

工序6和工序10分别为粗铣和半精铣右端面,定位基准都为左端Ø335外圆、左端面。

图7 工序6和工序10定位基准与加工表面示意图工序7:钻、攻丝8xM6 T10孔,定位基准为左右外圆。

图8 工序7定位基准与加工表面示意图

外圆、右工序8:钻、扩、铰、锪左端14xØ22孔,定位基准为右端320

端面。

图9 工序8定位基准与加工表面示意图

工序9:钻、扩、铰、锪右端14xØ22孔,定位基准为左端Ø335外圆、左端面。

图10 工序9定位基准与加工表面示意图

Φ凸台,定位基准都为左端工序18和工序19分别为半精车和精车190

Φ内孔。

Ø335外圆、180

图11工序18和工序19定位基准与加工表面示意图

表2 机械加工工艺路线

)

3.2.2加工设备和刀具选择

表3 各工序加工设备和刀具

3.2.3切削用量的确定

①车削

车床采用CA6140卧式车床,零件毛胚材料为灰铸铁,取主轴转速

n=80r/min,切削速度为v=π*d*n/1000,d为工件的最大直径,即可算出车削不同直径的圆切削速度,结果填入下表。

查阅相关资料,粗车时进给量取

0.4mm/r左右,精车时进给量取0.25mm/r左右。

车削端面时,因背吃刀量较大,进给量较车削外圆减小一些。

②铣削

零件毛胚材料为HT200,属于软质铸铁。

加工用卧式铣床,铣刀材料采用高速钢圆柱铣刀,查阅相关资料得知在此种情况下铣削的切削速度为20m/min 左右,粗铣取进给量为0.2mm/z,精铣取进给量为0.12 mm/z。

③镗削

加工机床为卧式镗床,镗刀材料为高速钢,查阅相关资料得知在此种情况下,粗镗的切削速度取30m/min,进给量取0.6mm/r。

半精镗的切削速度取30mm/min,进给量取0.3mm/r。

精镗的切削速度取25mm/min,进给量取

0.15mm/r。

④钻削

本零件加工过程中用到了直径为3mm和10mm的高速钢钻头,查阅相关资料得知,加工铸铁时,切削速度取28 m/min左右,使用直径为3mm的钻头时,进给量取0.20 mm/r,使用直径为10mm的钻头时,进给量取0.50 mm/r。

表4 各工序切削用量表

附:工艺卡片

11。