第七章(多轴联动加工)

- 格式:ppt

- 大小:429.00 KB

- 文档页数:13

CNC机床加工中的多轴联动技术随着科技的不断发展,CNC(Computer Numerical Control,计算机数控)机床在制造业中的应用越来越广泛。

CNC机床通过计算机编程自动控制机械设备进行加工,提高了加工精度和生产效率。

而在CNC 机床中,多轴联动技术则是实现复杂加工任务的关键。

一、多轴联动技术概述多轴联动技术是指CNC机床中多个轴的协同工作,使得机械设备能够同时进行多个自由度的移动和定位。

常见的多轴联动包括二轴联动、三轴联动以及更高阶的多轴联动。

二、多轴联动技术在CNC机床加工中的应用1. 提高加工精度多轴联动技术通过控制机械设备的多个轴,可以实现更高精度的加工。

例如,在复杂曲面的加工中,通过联动X、Y、Z轴,可以准确地切削出所需形状,保证加工精度。

2. 实现复杂形状的加工多轴联动技术可以有效地实现对复杂形状的加工。

通过多轴联动,可以使机械设备在不同平面上进行复杂的切削和定位,实现对复杂零件的加工。

3. 提高生产效率多轴联动技术能够将多个工序同时进行,提高了生产效率。

通过同时控制多个轴,可以实现对不同位置的多个工件进行加工,从而缩短加工周期。

4. 降低人工操作难度多轴联动技术可以将复杂的操作简化,降低人工操作难度。

通过编程控制多轴运动,实现对机械设备的自动化操作,减少了对人工操作员的要求。

三、多轴联动技术的发展趋势随着CNC技术的不断发展,多轴联动技术也在不断演进。

未来,多轴联动技术将主要在以下几个方面得到进一步的发展:1. 更高阶的多轴联动目前,常见的CNC机床多轴联动技术主要以二轴和三轴联动为主。

未来,随着需求的增长和技术的进步,更高阶的多轴联动技术将应用于CNC机床中,以满足更复杂的加工需求。

2. 智能化的多轴联动随着人工智能技术的快速发展,未来的CNC机床将更加智能化。

多轴联动技术将与人工智能相结合,实现自动学习和优化加工过程,提高生产效率和加工精度。

3. 系统集成化多轴联动技术在CNC机床中的应用往往需要与其他系统进行集成。

数控加工中的多轴联动与同步控制方法数控加工是现代制造业中的重要工艺,它能够实现高精度、高效率的加工过程。

而在数控加工中,多轴联动和同步控制是关键技术,对于提高加工质量和生产效率起着重要的作用。

一、多轴联动的意义和应用多轴联动是指在数控加工中,同时控制多个运动轴的移动,实现复杂的加工操作。

这种技术可以大大提高加工的灵活性和效率。

例如,在车削加工中,多轴联动可以实现同时进行径向和轴向的切削,从而提高加工速度和精度。

在铣削加工中,多轴联动可以实现复杂曲面的加工,提高零件的加工质量。

多轴联动的应用范围非常广泛,不仅仅局限于传统的车削和铣削加工。

例如,在激光切割中,多轴联动可以实现对复杂形状的零件进行高速、高精度的切割。

在电火花加工中,多轴联动可以实现对复杂的电极形状进行加工,提高加工的精度和效率。

二、多轴联动的控制方法实现多轴联动需要采用合适的控制方法。

目前常用的多轴联动控制方法主要有两种:轴间插补和轴间跟随。

1. 轴间插补轴间插补是指在数控系统中,通过计算各个轴的运动轨迹和速度,实现多轴的联动运动。

这种方法适用于需要精确控制各个轴的位置和速度的加工过程。

在轴间插补中,数控系统会根据加工轨迹和加工速度,计算各个轴的位置和速度,并通过控制器发送给各个轴的伺服系统,从而实现多轴的联动运动。

2. 轴间跟随轴间跟随是指在数控系统中,通过一个主轴的位置和速度来控制其他轴的位置和速度。

这种方法适用于需要保持各个轴之间相对位置和速度关系的加工过程。

在轴间跟随中,数控系统会根据主轴的位置和速度,计算其他轴的位置和速度,并通过控制器发送给各个轴的伺服系统,从而实现多轴的联动运动。

三、同步控制的意义和应用在数控加工中,同步控制是指在多个运动轴之间保持一定的相位关系,实现复杂的加工操作。

同步控制可以保证加工过程中各个轴之间的相对位置和速度的稳定,从而提高加工的精度和效率。

同步控制在数控加工中有着广泛的应用。

例如,在五轴联动加工中,同步控制可以保证各个轴之间的相对位置和速度的稳定,从而实现复杂曲面的加工。

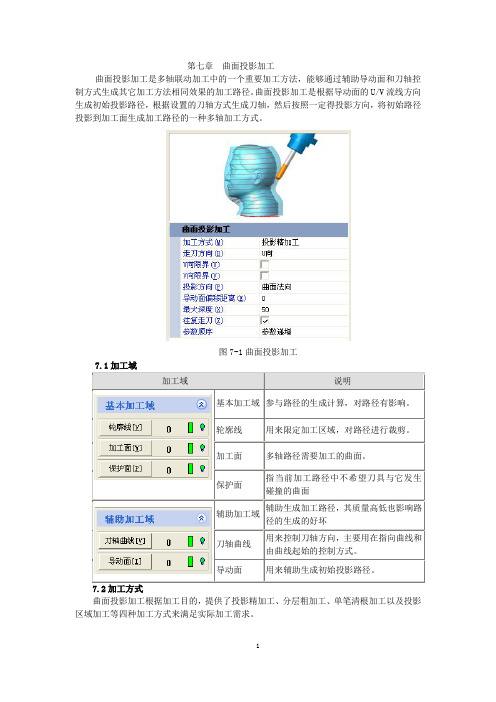

第七章曲面投影加工曲面投影加工是多轴联动加工中的一个重要加工方法,能够通过辅助导动面和刀轴控制方式生成其它加工方法相同效果的加工路径。

曲面投影加工是根据导动面的U/V流线方向生成初始投影路径,根据设置的刀轴方式生成刀轴,然后按照一定得投影方向,将初始路径投影到加工面生成加工路径的一种多轴加工方式。

图7-1曲面投影加工7.1加工域加工域说明基本加工域参与路径的生成计算,对路径有影响。

轮廓线用来限定加工区域,对路径进行裁剪。

加工面多轴路径需要加工的曲面。

保护面指当前加工路径中不希望刀具与它发生碰撞的曲面辅助加工域辅助生成加工路径,其质量高低也影响路径的生成的好坏刀轴曲线用来控制刀轴方向,主要用在指向曲线和由曲线起始的控制方式。

导动面用来辅助生成初始投影路径。

7.2加工方式曲面投影加工根据加工目的,提供了投影精加工、分层粗加工、单笔清根加工以及投影区域加工等四种加工方式来满足实际加工需求。

图7-2加工方式加工方式说明投影精加工投影精加工是曲面投影加工的最为常用的一种加工方式,主要是依据导动面的流线生成初始路径,再按照投影方向在加工面上生成多轴联动的精加工路径。

图7-3投影精加工分层粗加工分层粗加工是曲面投影加工提供的一种粗加工方式,主要是由毛坯形状和导动面共同限定加工域生成多轴联动的分层粗加工路径。

图7-4分层粗加工单笔清根加工单笔清根加工是曲面投影加工提供的一种清根方式,主要用于解决多轴精加工在角落位置加工不到位剩余的残料问题。

图7-5单笔清根加工投影区域加工投影区域加工是分层粗加工的一种特殊形式,主要是通过保护面限定加工面上的可加工区域,在可加工区域上生成区域加工路径。

图7-6投影区域加工7.3走刀方向曲面投影加工根据投影曲面的流线方向分为U向、V向、螺旋、斜线四种走刀方式。

图7-7走刀方向走刀方向说明U向指每条路径子段按照导动面的U向进行加工,路径子段之间按照导动面的V 向进行加工。

图7-8 U向走刀V向指每条路径子段按照导动面的V向进行加工,路径子段之间按照导动面的U向进行加工图7-9 V向走刀螺旋指路径子段之间实现连续的螺旋走刀,没有明显的进退刀。

大型转轮叶片多轴联动加工工艺技术研究Study on Process of Multi-axis Movement Simultaneously Machining the Large FrancisTurbine Blade摘要随着我国大型水电站的不断开发,大型水轮机组的研制进入快速发展阶段。

转轮是水电机组的心脏,转轮叶片是转轮的关键部件,其加工制造技术也不断的发展。

在大量的技术引进和消化以及制造业不断发展的基础上,我国的转轮叶片的加工制造已经摆脱了传统的手工制造的阶段,进入到数字化设计和制造阶段。

转轮叶片的五轴联动加工技术是转轮叶片制造的关键技术,它是一项涉及到多个学科相互交叉的综合性机械加工技术。

由于其技术含量高、投资成本大,仅为世界上少数企业和公司所常握。

目前转轮叶片加工所采用的工艺方法基本上沿用国外的技术方法,其工艺技术比较先进和成熟。

由于工艺技术具有极强的个性,我们在转轮叶片的加工工艺上需要进一步研究来适应我们自身工艺技术环境等多方面的要求,以形成自身的制造工艺技术的特点,从而达到质量和成本的最优,实现效益的最大化。

本文对目前东方电机所采用的转轮叶片的工艺技术方法进行了详细的论述,并针对该工艺技术方法在实际应用中出现的一些问题进行了进一步的研究,主要包括对混流式叶片焊接坡口的加工工艺研究,转轮叶片的装夹找正工艺研究以及转轮叶片的机床仿真技术的研究,通过研究应用,提出了解决这些问题的方法,从而对转轮叶片的加工工艺技术进行了优化和完善。

通过上述研究,本文以三峡右岸水轮机叶片的加工制造为应用平台,以UG NX、CAMAND、VERICUT以及在MDT平台上二次开发的余量分布计算软件等为技术手段,对整个转轮叶片的制造工艺流程进行了优化和完善。

通过对坡口加工工艺技术、转轮叶片装夹定位技术和基于转轮叶片加工的加工仿真系统的应用,提高了三峡右岸转轮叶片的加工质量,节约了加工成本,缩短了加工周期,取得了良好的经济效益和社会效益。

多轴联动控制提高加工精度多轴联动控制提高加工精度随着机械制造技术的不断发展,加工精度的要求也越来越高。

为了满足工业领域对高精度加工的需求,多轴联动控制技术被广泛应用于机械加工领域。

多轴联动控制系统基于传感器反馈的数据,精确控制各轴运动,提供高精度的运动控制,可以极大地提高机械加工的精度和稳定性。

一、多轴联动控制系统的工作原理多轴联动控制系统由数控系统、伺服控制器、电机驱动器、传感器等多个组成部分组成。

其中,数控系统作为多轴联动控制系统的核心,通过对系统的控制和管理,实现多轴联动控制器实时运行和协调工作。

传感器用于监测运动轴的位移、速度、加速度等参数,并将监测到的数据反馈给伺服控制器。

伺服控制器基于反馈信号和控制指令,精确控制各个轴的运动,实现高精度的运动控制。

电机驱动器则用于将控制信号转化为电机实际动作,对电机进行控制,精确控制各个轴的运动速度和加速度。

二、多轴联动控制系统在加工领域中的应用多轴联动控制系统在实际的机械加工领域中应用广泛,例如在复杂的特殊工件加工、农机制造和汽车制造等领域,多轴联动控制系统发挥了重要作用。

1. 实现高精度的卡盘夹紧在特殊工件加工过程中,需要将工件夹紧在机床上进行加工。

多轴联动控制系统可以监测并调整夹具的位置和姿态,从而保证工件间隙的一致性,提高工件加工的精度和质量。

2. 实现高速高精度加工多轴联动控制系统可以实现精确的加工轨迹控制,通过控制各个轴的运动,实现特定的工件加工轨迹。

在高速加工过程中,多轴联动控制系统可以实时监控加工状态,确保加工精度和加工效率。

3. 保证热变形最小化在汽车制造和农机制造过程中,机械加工温度可能会使材料产生热变形,从而影响加工精度和质量。

多轴联动控制系统可以实时检测加工温度和材料状态,并控制各个轴的运动,保证热变形最小化。

三、结语随着工业技术的不断发展,多轴联动控制技术在机械加工领域的应用将越来越广泛。

通过多轴联动控制系统的高精度加工,可以大大提高机械加工的质量和效率,为机械制造行业的快速发展提供更大的空间。

多轴联动数控加工中的刀具路径规划随着科技的进步和制造业的发展,数控加工技术已经成为现代工业中不可或缺的部分。

多轴联动数控加工技术在许多领域都得到了广泛应用,其高效、精准的加工能力使得生产过程更加灵活和可靠。

然而,在多轴联动数控加工中,刀具路径规划是一个关键的问题,其合理性和精确性直接影响到加工质量和效率。

刀具路径规划是指在多轴联动数控加工中,根据加工要求和机床的运动特性,确定刀具在加工过程中的行进路径。

合理的刀具路径规划能够最大限度地减少加工时间,提高生产效率,同时还能够减少材料的浪费和机床的磨损。

在多轴联动数控加工中,刀具路径规划要考虑多个因素,如加工物体的形状、刀具的形状和尺寸、加工过程中的避障要求等。

首先,刀具路径规划需要考虑加工物体的形状。

在加工曲面时,选择合适的切削路径是至关重要的。

合理的切削路径能够在保证加工精度的同时,最大限度地减少切削时间。

在数控加工中,常用的切削路径有直线切削、圆弧切削和螺旋线切削等。

根据不同的加工要求和加工物体形状,选择适当的切削路径,能够提高加工效率和产品质量。

其次,刀具路径规划需要考虑刀具的形状和尺寸。

在选择刀具路径时,需要考虑到刀具的几何形状、刀具的有效切削长度和刀具的切削速度等因素。

合理的刀具路径规划能够充分利用刀具的几何特性,最大限度地减少切削力和表面质量。

同时,根据不同的刀具尺寸和切削需求,选择合适的刀具路径,还能够降低加工成本和提高工作效率。

最后,刀具路径规划还需要考虑加工过程中的避障要求。

在多轴联动数控加工中,机床和加工物体的构造往往复杂多样,需要在刀具路径规划中考虑到避障的问题。

合理的刀具路径规划能够避开固定障碍物,保证切削过程的平稳进行。

同时,在避障的过程中还需要考虑到加工物体表面的形状和结构,避免因打磨造成的损伤或表面不平整。

综上所述,多轴联动数控加工中的刀具路径规划是一个复杂而关键的问题。

合理的刀具路径规划能够最大限度地减少加工时间,提高生产效率,同时还能够降低材料消耗和机床磨损。

CNC机床加工中的多轴联动加工技术应用随着科技的不断发展,CNC(Computer Numerical Control)机床作为一种先进的加工设备,已经在制造业中起到了非常重要的作用。

其中,多轴联动加工技术在CNC机床加工中得到了广泛应用。

本文将探讨多轴联动加工技术的应用以及其对CNC机床加工的影响。

一、多轴联动加工技术概述多轴联动加工技术是指通过CNC系统对机床的多个轴进行协调运动,从而实现更加复杂、高精度的加工操作。

常见的多轴联动加工包括二轴联动、三轴联动、四轴联动等。

相比于传统的单轴加工,多轴联动加工技术能够同时控制多个轴线的运动,大大提高了加工效率和精度。

二、多轴联动加工技术在CNC机床中的应用1. 二轴联动加工二轴联动加工是最基础的多轴联动加工技术。

在这种模式下,CNC机床可以同时控制两个轴线(通常是X轴和Y轴)进行加工,实现平面内的多方向加工操作。

例如,在雕刻、铣削等工艺中,二轴联动加工技术可以极大地提高加工速度和精度。

2. 三轴联动加工三轴联动加工是CNC机床加工中最常见的一种技术应用。

与二轴联动加工类似,三轴联动加工可以控制三个轴线(X轴、Y轴和Z轴)进行加工操作。

这种技术应用广泛,可以用于车削、铣削、钻孔等加工过程中。

通过三轴联动加工技术,可以实现更复杂的加工形式,满足各种产品的加工需求。

3. 四轴联动加工四轴联动加工技术在CNC机床加工中也有重要的应用。

通过CNC 系统对四个轴线(X轴、Y轴、Z轴和旋转轴)进行协调运动,可以实现更加复杂的加工操作。

例如,在雕刻、旋转加工等领域,四轴联动加工技术可以创造出更多样化、具有立体感的产品。

三、多轴联动加工技术对CNC机床加工的影响1. 提高加工效率多轴联动加工技术可以同时控制多个轴线的运动,使得加工过程更加高效。

相比于传统的单轴加工,多轴联动加工可以节约更多的加工时间,提升生产效率。

2. 提升加工精度由于多轴联动加工技术能够更精确地控制各个轴线的运动,使得加工过程更加准确。

第1章多轴加工基础主要内容●多轴加工概述●多轴加工常见机床类型●多轴加工的优点●多轴加工常用数控系统●多轴加工刀具种类●多轴加工应用学习目标通过对多轴加工常见机床类型、常用数控系统、刀具种类和多轴加工的优点的介绍,初步了解多轴加工的应用。

1.1 多轴加工概述多轴加工可理解为在4轴(至少包含一个回转轴)及以上的数控设备上完成定向或联动加工。

随着制造技术的发展,当前多轴数控加工设备越来越多地应用在航空航天、汽车等行业。

多轴加工设备的种类很多,结构类型和控制系统都各不相同。

多轴加工与3轴加工编程相比,作为加工程序的NC代码的主体即是众多的路径坐标点,控制系统通过坐标点来控制刀尖参考点的运动,从而加工出需要的零件形状。

在3轴加工编程的过程中,只需要通过对零件模型按照加工策略进行计算,在零件上得到点位数据即可。

而在多轴加工中,不仅需要计算出点位坐标数据,还需要得到坐标点上的矢量方向数据,这个矢量方向在加工中通常用来表达刀具的刀轴方向,这就要求在编程中要考虑更多的因素及复杂的运算。

目前,这项工作最经济的解决方案是通过计算机和CAM软件来完成,众多的CAM软件都具有这方面的能力。

但是,这些软件在使用和学习上难度比较大,编程过程中需要考虑的因素比较多,能使用CAM软件编程的技术人员成为多坐标加工的一个瓶颈因素。

即使利用CAM软件,从目标零件上获得了点位数据和矢量方向数据之后,并不代表这些数NX CAM多轴加工编程实践教程2据可以直接用来进行实际加工。

因为随着机床结构和控制系统的不同,这些数据如何能准确地解释为机床的运动,是多坐标联动加工需要着重解决的问题。

因此,仅仅利用CAM软件计算出点位数据和矢量方向并不能真正地满足最终的加工需要(这些点位数据和矢量方向数据就是前置文件),还需要利用另外的工具将这些前置文件转换成适合机床使用的加工程序,这个工具就是后处理。

1.2 多轴加工常见机床类型以五坐标联动的铣削机床为例,从结构类型上看,分为双转台、双摆头、单摆头+单转台三大类,每大类根据机床运动部件的运动方式的不同而有所不同。