UG基础 第9章 高速铣与多轴铣简介

- 格式:ppt

- 大小:1.32 MB

- 文档页数:60

UG编程技巧如何实现CNC加工中的多轴加工随着科技的进步和制造业的发展,CNC(Computer Numerical Control)成为现代加工领域中不可或缺的一部分。

CNC加工以其高效、精准的特点,广泛应用于各种工业制造过程中。

而在CNC加工中,多轴加工技术的应用,可以进一步提高加工的质量和生产效率。

本文将介绍UG编程中的一些技巧和方法,帮助读者实现CNC加工中的多轴加工。

一、理解多轴加工的概念和优势多轴加工是指在CNC加工中同时控制多个工作轴进行联动加工的技术。

相比于传统的单轴加工,多轴加工具有以下几个优势:1. 提高加工效率:多轴加工可以在同一时间内同时进行多项加工操作,大大提高了加工效率。

例如,在雕刻复杂的曲面结构时,传统的单轴加工需要多次换刀和调整坐标,而多轴加工可以通过三、四、五轴联动,一次性完成较为复杂的加工任务。

2. 增加加工精度:通过多轴加工,可以更好地控制和调整零件在加工过程中的工作角度、刀具进给及其它参数,从而提高加工精度。

3. 扩展加工范围:多轴加工可以实现更多种类、更复杂形状的加工。

例如,在立式加工中,通过多轴加工可以实现各种角度的面加工,而传统的单轴加工则具有较大的限制。

二、UG编程中实现多轴加工的技巧1. 编辑正确的工作坐标系:在进行多轴加工之前,首先需要编辑合适的工作坐标系。

工作坐标系是CNC机床上各轴运动和加工的参考基准,它确定了工件在机床坐标系统中的位置和方向。

在使用UG软件进行编程时,可以通过新建和编辑坐标系来定义和调整工作坐标系。

根据加工任务的要求,合理选择和设置工作坐标系可以更好地实现多轴加工。

2. 设置刀具轨迹与夹具:在UG编程中,需要对刀具轨迹进行合理的设置和优化。

刀具轨迹的设定要考虑到多轴联动和刀具路径的光滑性,以保证加工过程的稳定和效果的质量。

此外,选择合适的夹具和夹具位置也是实现多轴加工的重要一环。

3. 选择合适的加工策略:在进行多轴加工时,选择合适的加工策略可以提高加工效率和质量。

ug多轴编程技巧UG多轴编程是一种在软件程序中使用多个坐标轴来控制机床运动的技术。

它可以实现复杂的加工操作,提高生产效率。

下面将介绍一些UG多轴编程的技巧。

首先,有效利用坐标轴。

在UG软件中,可以通过定义额外的坐标轴来控制机床的运动。

在编程时,可以根据具体的加工要求来合理选择使用哪些坐标轴。

例如,在五轴加工时,可以使用旋转轴来控制刀具的倾斜角度,以便实现更加复杂的加工操作。

其次,优化工具路径。

在UG软件中,可以通过优化工具路径来减少机床运动的距离和时间,从而提高加工效率。

例如,可以使用切削区域限制功能来定义加工区域,使刀具只在需要被加工的区域内运动,避免不必要的移动。

另外,可以使用快速移动功能来减少刀具的快速移动时间。

通过合理设置加工参数,可以在不影响加工质量的前提下提高加工效率。

另外,使用灵活的工作平面。

在UG软件中,可以使用多个工作平面来控制机床的运动。

在编程时,可以根据具体的加工要求来选择使用哪个工作平面。

例如,可以使用刀面上方的工作平面来实现更加精确的加工,使用刀面下方的工作平面来实现更大的加工速度。

通过合理选择工作平面,可以提高加工精度和效率。

此外,合理控制刀具路径。

在UG软件中,可以通过控制刀具路径来实现不同的加工要求。

例如,可以使用切向控制功能来控制刀具在切削时的运动方向,使加工表面更加光滑。

另外,可以使用渐进切削功能来逐渐加工深度,避免在一次切削中过大的力量对工件造成损坏。

通过合理控制刀具路径,可以提高加工质量和效率。

最后,合理选择切削工具。

在UG软件中,可以根据具体的加工要求选择合适的切削工具。

在编程时,可以根据工件的材料、形状和加工要求选择合适的切削工具。

例如,可以选择具有较小尺寸和较大切削能力的切削工具来提高加工质量和效率。

通过合理选择切削工具,可以有效减少加工时间和成本。

综上所述,UG多轴编程是一种在软件程序中使用多个坐标轴来控制机床运动的技术。

通过合理利用坐标轴、优化工具路径、使用灵活的工作平面、合理控制刀具路径和选择合适的切削工具,可以提高UG多轴编程的效率和质量。

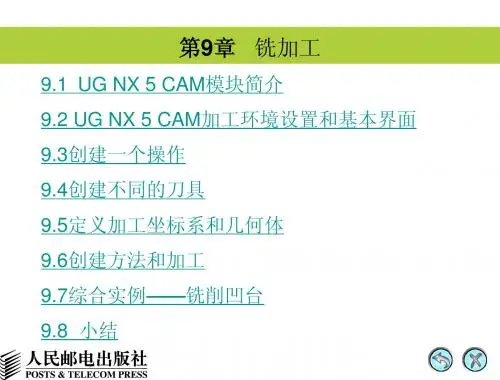

一、概述:UG主要提供了四种基本加工操作类型,即平面铣、型腔铣、固定轴曲面铣以及点位加工。

平面铣:是用多层不同深度的平行刀轨切削材料,每一层刀轨是垂直于刀具轴的平面内的二轴刀轨,这些刀轨被称为一个个的切削层。

是用所选的各种边界来定义零件材料的,这些边界可以是由曲线、面或点来定义的临时边界或永久边界。

只能加工垂直的侧壁,不能加工出曲面。

适用于岛屿的顶面和槽腔的底面为平面的零件。

型腔铣:刀具轨迹与平面铣类似,可以加工平面铣无法加工的包含曲面的任何形状的零件,必须指定零件几何体和毛坯几何体,这样系统才知道在什么范围内生成刀轨。

零件几何体可以直接指定整个模型。

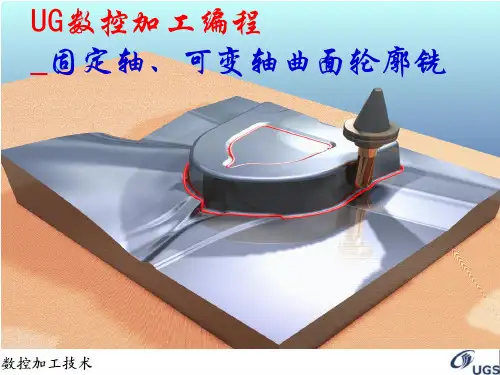

固定轴曲面轮廓铣:是沿着曲面轮廓的深度切削材料,刀具始终沿着几何体轮廓,同时有XYZ轴的运动,相当于三轴加工。

需要指定驱动几何和零件几何,驱动几何体是由用户根据加工对象自己设计和定义,可以是已存在的表面、边界、点、曲线或独立的曲面对象;零件几何体可以由整个实体零件,或者局部的曲面和曲线来定义。

零件几何体用来控制刀具在整个零件上运动的深度。

常用于复杂曲面的半精加工和精加工,常用于型腔铣后的精加工。

点位加工:用多个加工循环来不断加工工件,在每一个循环中刀具快速移动定位在被选择的加工点位上,以切削进给速度切入工件,并达到指定的切削深度,再以退刀速度返回工具。

用于钻孔、镗孔、绞孔以及攻螺纹等点位加工操作。

1、先选择最外边(选择过滤为Single )创建底板,然后选择所有的创建体。

再将图层5作为工作层,在其中绘制一个大的立体作为毛坯,编辑毛坯显示为透明显示。

2、然后就可以进入加工模块首先在弹出的对话框中“初始化”加工环境选择general 或lathe 或mill ,本例可选择型腔铣mill_contour3、按照加工创建工具栏中的各命令进行操作。

因为创建操作中需要程序、刀具、几何体等参数,所以最后做 ◇创建程序:在定义名称时最好自己输入一个名称,方便自己与系统默认的一些名称区别。

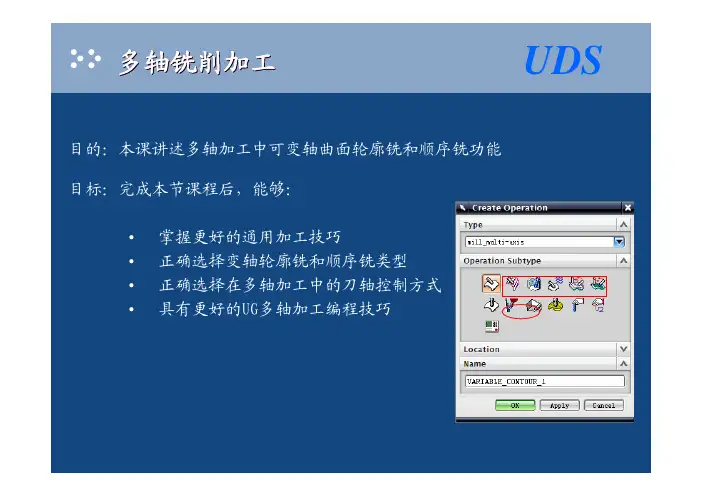

多轴加工的优点1.减少零件的装夹次数,缩短辅助时间,提高定位精度2.可以加工三轴无法加工的斜角和倒勾等区域3.用更短的刀具从不同的方位去接近零件,增加刀具刚性4.让刀具沿零件面法向倾斜,改善切削条件,避免球头切削5.使用侧刃切削,获得较好表面,提高加工效率6.可用锥度刀代替圆柱刀,柱面铣刀代替球头刀加工m_axis.avi多轴加工的关键因素•机床:不同的结构的机床具有不同的优缺点,应跟据特定的任务选取合适的机床•控制系统:多数有名的控制系统都提供了很好的功能,但也有其特定领域的强项•CAM系统:NX是最好的系统之一,以丰富的功能满足不同的需要,尤其是刀轴控制选项•人员:具备必要的知识和经验X Z BCXZ多轴加工的方式用固定轴功能实行定位加工:机床的旋转轴先转到一固定的方位后加工,转轴不与XYZ联动,NX各固定轴加工方式都可指定刀具轴实现多轴加工用可变轴曲面铣实行联动加工:在实际切削过程中,至少有一个旋转轴同时参加XYZ的运动,NX提供强大的刀轴控制,走刀方式选择,刀路驱动用顺序铣实行多轴联动清根:适用于需要完全控制刀路生成过程的每一步骤的情况,支持2-5轴的铣削编程,交互地一段段生成刀路曲面轮廓铣原理曲面轮廓铣:刀具跟随零件的表面形状进行加工,有效的清除其它刀具加工后的残余,完成零件的精加工刀轨创建需要2个步骤:第1步从驱动几何体上产生驱动点第2步将驱动点沿投射方向投射到零件几何体上,刀具跟随这些点进行加工NX多轴编程的注意点1.编制刀路时总需指定刀轴方向,默认为加工座标系的Z轴2.在固定轴编程中将刀轴设定为非Z轴可实现多轴定位加工3.可变轴编程中,大多情况下,刀轴是非(0,0,1)4.利用可变轴功能,一定要正确设定刀具轴方向5.多轴加工时需确保在刀具或工作台旋转中不发生干涉6.建议在每一操作结束时,将刀轴回复到(0,0,1)旋转中心的设定旋转轴中心相对于加工坐标系可以用两种方式定义:•把加工坐标系MCS放置在旋转轴中心即第4或5轴的旋转中心•指定加工坐标系MCS为加工编程父节点组,加工坐标系由主加工坐标系和局部加工坐标系构成,可把相关的信息数据传给后处理投影矢量允许定义驱动点投影到部件表面的方式和刀具接触的部件表面侧选择投影矢量时应小心,避免出现投影矢量平行于刀轴矢量或垂直于部件表面法向的情况.这些情况可能引起刀轨的竖直波使用“远离点”或“远离直线”作为投影矢量时,从部件表面到矢量焦点或聚焦线的最小距离必须大于刀具的半径Normal to drive投影方法的选择驱动曲线模式本身不是刀轨,必须将它投影到部件上以创建刀轨。

UG数控铣编程的关键技术及应用应用好Unigrahpics NX提供的强大的数控加工编程功能,包括数控车削、铣削、线切割等编程模块等,是提高企业数控加工技术应用水平的一个重要途径。

一、前言Unigraphics在全球最大的VPD实施项目中支持通用汽车公司。

Unigraphics成为日本主要的汽车配件生产商Denso的标准。

在美国航天航空工业已安装有10000多套UG。

Unigraphics占有90%的俄罗斯航空市场和80%的北美汽油淌轮发动机市场,拥有如普惠GE 喷气发动机等客户,其他的航天航空客户包括:BEAerospace、Boeing、以色列飞机工业公司(IAI)和英国航天航空公司等,遍及到机械、医疗设备、电子、高技术和消费品工业等领域,客户包括3M、DEC、Philips等公司。

UnigraphicsNX融线框模型、曲面造型、实体造型为一体,是参数化和特征化的CAD/CAM/CAE系统。

系统建立在统一的富有关联性的数据库基础上,提供了工程上的完全关联性,使CAD/CAM/CAE各部分数据自由切换。

以基本特征作为交互操作的基础单位,利用特征技术,用户可以在更高层次上进行产品设计、模具设计、数控加工编程和工程分析,实现并行工程CAD/CAPP/CAM的集成与联动。

这不仅有利于CAD/CAM系统之间交换信息,而且有利于信息的共享。

应用好Unigrahpics NX提供的强大的数控加工编程功能,包括数控车削、铣削、线切割等编程模块等,是提高企业数控加工技术应用水平的一个重要途径。

二、Unigraphics NX/CAM数控铣削加工编程Unigrahics NX/CAM有以下重要组成部分:三维建模、刀具轨迹设计、刀具轨迹编辑修改、加工仿真、后置处理、数控编程模板、切削参数库设计和二次开发功能接口等。

1. 数控编程模板使用数控编程模板有利于利用已有的经验和专家知识,达到企业内部资源共享的目的。

系统提供了加工程式模板、刀具模板、加工对象模板和刀具轨迹模板。

第1章UG NX 9基础知识UG NX是一款集CAD、CAM和CAE于一体的三维参数化软件,是当今世界最先进的计算机辅助设计、分析和制造软件之一。

UG NX 9软件提供了多种新功能和更强大的工具,便于设计、仿真和制造。

此外,在系统学习一个软件之前,首要的工作就是熟悉并了解该软件的各种相关知识。

UG NX 9作为专业化的绘图软件,具有其他软件所不同的特点和操作要求。

作为UG软件的初学者,灵活掌握这些相关知识和基本操作方法是学好该软件的关键,也为以后进一步提高绘图能力打下坚实的基础。

本章主要介绍UG NX 9软件的特点和功能,以及如何设置UG的基本环境,另外详细讲解了各种基本操作方法和基本操作工具的使用方法,使用户对UG NX 9的建模环境有进一步的了解。

本章学习目的:了解UG软件各模块的特点熟悉UG NX 9软件的工作界面熟悉UG基本环境的设置方法掌握文件和视图操作方法掌握基本操作工具的使用方法1.1 UG NX概述同以往国内使用最多的AutoCAD等通用绘图软件比较,UG NX软件直接采用了统一数据库、矢量化和关联性处理,以及三维建模同二维工程图相关联等技术,提高了用户工作效率。

该软件不仅是一套集成的CAX程序,而且已远远超越了个人和部门生产力的范畴,完全能够改善整体流程及其每个步骤的效率,因而广泛地应用于航空、航天、汽车、通用机械和造船等工业领域。

UG NX 提供了一个基于过程的产品设计环境,使产品的开发从设计到加工,真正实现了数据的无缝集成,从而优化了企业的产品设计与制造。

UG 面向过程驱动的技术是虚拟产品开发的关键技术,在面向过程驱动技术的环境中,用户的全部产品以及精确的数据模型能够在产品开发全过程的各个环节保持相关,从而有效地实现了并行工程。

伴随着UG 版本不断地更新和功能不断地扩充,促使该软件朝着专业化和智能化方向发展,其主要技术特点如下所述。

“ 智能化的操作环境 UG NX 具有良好的用户界面,绝大多数功能都可以通过图标来实现,并且在进行对象操作时,具有自动推理功能。

UG数控编程刀路的主要类型和作用在UG加工之前需要对加工的零件进行UG NC助理分析,确定加工零件的拐角,圆角,拔模角度的大小及铣削深度。

从而更好地选择刀具等加工参数。

UG无论是二维还是曲面加工,都必须先进行实体建模,通过实体选择需要加工的实体面。

而Mastercam二维加工不需实体建模,而曲面加工则需要实体建模。

二维加工1:平面铣(planar mill)用于粗加工零件平面和侧壁。

2:手工面铣削(FACE_MILLING_MANUAL)用于精加工零件平面,在该模式中,需要对零件中的多个加工区域分别指定切削模式。

3:面铣削区域(FACE_MILLING_AREA)也用于精加工零件平面。

4:平面轮廓铣削(PLANAR_PROFILE)用于精加工侧壁(轮廓加工)。

检查边界:干涉边界。

修剪边界:不加工边界。

部件边界:加工边界。

三维加工1:型腔铣用于粗刀路型腔铣刀路多数用于开粗,主要作用是去除模具上的大部分余量,所以只要刀具能到达的区域,都会产生刀路轨迹。

2:型腔铣用于二次开粗刀路为了提高加工效率,模具开粗加工时都使用直径较大的刀具,所以当模具型腔的结构较复杂时,则开粗完成后还留有大量的余量,此时就需要较小的刀具进行二次开粗,去除狭窄处的余量。

3:深度加工轮廓(等高轮廓加工)深度加工轮廓加工主要用于模具中陡峭区域的半精加工或精加工,其刀路贴着陡峭区域的外表面,每层刀路的高度是相等的。

4:平面加工刀路平面加工刀路主要用于模具中平面的加工,刀路形状简单而且效率高。

5:区域轮廓刀路区域轮廓刀路主要用于模具中平缓曲面的半精加工或精加工,其刀路的形状沿着曲面的形状走,且刀路在曲面上的空间距离保持相等。

6;清根驱动清根驱动主要用于清除工件中凹圆角上的余量,清角时多使用小球刀而不用牛鼻刀或平底刀,因为很难获得理想的刀具路径。

多轴加工(增加旋转轴)使用比较广泛的多轴加工有可变轴曲面轮廓铣(VARIABLE_CONTOUR)和深度加工五轴加工(ZLEVEL_5AXIS)可变轴曲面轮廓铣:使用最多的驱动方法是曲面和流线两种。

UG编程技术在CNC铣削多通道加工多轴加工中的应用近年来,随着工业技术的不断进步和创新,CNC铣削技术在制造业中扮演着越来越重要的角色。

而在CNC铣削中,UG编程技术的应用更是为多通道加工和多轴加工带来了巨大的便利和效率提升。

本文将探讨UG编程技术在CNC铣削多通道加工多轴加工中的具体应用和优势。

一、UG编程技术简介UG是一种基于CAD/CAM的集成设计制造软件,具有强大的三维建模和刀具路径规划功能。

在传统CNC编程中,需要通过手动输入指令进行编程,在复杂的多通道加工和多轴加工中往往存在很多问题。

而UG编程技术通过图形化界面和自动化的刀具路径规划,可以大大简化编程过程,提高编程的准确性和效率。

二、UG编程技术在多通道加工中的应用1. 刀具路径规划在多通道加工中,不同刀具的路径规划是一个复杂而重要的任务。

UG编程技术可以根据工件的几何形状和加工要求,智能地生成最佳的刀具路径,并且能够根据机床的不同情况自动进行碰撞检测和优化。

这样不仅提高了加工效率,同时还可以避免因路径规划不当而引起的工件损坏等问题。

2. 制造工艺优化UG编程技术能够根据加工材料和工件的几何特征,智能地选择最佳的切削参数和刀具轴向,从而进一步提高加工质量和加工效率。

同时,UG还可以通过仿真模拟验证工艺可行性,避免试切试验的时间和资源浪费。

三、UG编程技术在多轴加工中的应用1. 刀具轨迹控制在多轴加工中,不同轴向的刀具运动轨迹需要精确控制。

UG编程技术可以实现多轴运动轨迹的自动优化,避免因手动编程而引起的轨迹偏差和不一致。

同时,UG还可以根据工件的要求和机床的特性,智能地选择最佳的轴向组合,进一步提高加工效率和精度。

2. 算法优化UG编程技术内置了各种算法,可以根据不同的加工要求选择最佳的算法,并在加工过程中进行实时的算法优化。

这样可以在保证加工质量的前提下,最大程度地提高加工速度和效率。

四、UG编程技术在CNC铣削多通道加工多轴加工中的优势1. 提高加工效率和精度UG编程技术通过自动化的刀具路径规划和优化,能够大大提高加工效率和精度。

UG编程基本操作及加工工艺介绍UG(Unigraphics)是一款由美国西门子公司开发的三维计算机辅助设计和制造(CAD/CAM)软件。

它提供了丰富的功能和工具,可以帮助工程师进行数字化设计和制造过程的模拟、分析和优化。

下面将介绍UG编程的基本操作以及几种常用的加工工艺。

1.创建模型:在UG中,可以使用多种方法创建3D模型,如绘制实体图形、使用曲面设计、导入外部文件等。

可以根据产品的具体需求选择适合的方法来创建模型。

3.设定工艺参数:在进行加工操作之前,需要设定相应的工艺参数,包括刀具类型、切削速度、进给速度、切削深度等。

可以通过UG的工艺参数设定对话框来完成这些设置。

4.选择刀具路径:UG提供了多种自动选择刀具路径的功能。

可以根据具体的加工要求选择适合的刀具路径,如粗加工、精加工、平面铣削、外圆铣削等。

5.生成加工代码:在完成刀具路径选择之后,可以通过UG的后期处理功能生成加工代码。

可以选择不同的后续处理选项,如直接输出G代码、生成NC文件或者输出其他格式的加工指令。

UG加工工艺介绍:1.铣削工艺:铣削是一种常用的加工工艺,通过切削刀具在工件表面上进行旋转切削,将工件表面的材料去除。

UG提供了多种铣削工艺的选项,可以根据具体的加工要求选择适合的工艺参数和刀具路径。

2.钻孔工艺:钻孔是一种在工件上钻孔或加工孔的工艺。

UG提供了多种钻孔的功能,如普通钻孔、镗孔、锪孔等,可以根据具体的加工要求选择适合的工艺和刀具。

3.翻削工艺:翻削是一种在工件上旋转切削的工艺,主要用于加工轴类零件。

UG提供了多种翻削的选项,可以选择外圆翻削、内圆翻削、端面翻削等不同的工艺和刀具路径。

4.镂空工艺:镂空是一种通过切削刀具将工件内部的材料去除的工艺。

UG提供了多种镂空的选项,可以根据具体的加工要求选择适合的工艺和刀具路径。

5.锯割工艺:锯割是一种通过切割刀具将工件切割成所需形状的工艺。

UG提供了多种锯割的选项,可以根据具体的加工要求选择适合的工艺和刀具路径。

类型= Mill_Contour子类型处理方式描述CA VITY_MILL型腔铣基本的型腔铣操作,用于去除毛坯或IPW 及部件所定义的一定量的材料,带有许多平面切削模式。

型腔铣常用于粗加工。

ZLEVEL_FOLLOW_CA VITY型腔铣使用跟随工件切削模式在形状内部切削。

ZLEVEL_FOLLOW_CORE型腔铣使用跟随工件切削模式在形状外部切削。

CORNER_ROUGH型腔铣切削拐角中的剩余材料,这些材料因前一刀具的直径和拐角半径关系而无法去除。

ZLEVEL_PROFILEZ 级铣削基本的Z 级铣削,用于以平面切削方式对部件或切削区域进行轮廓铣。

ZLEVEL_PROFILE_STEEPZ 级铣削与ZLEVEL_PROFILE 相同,但只切削陡峭区域。

经常与CONTOUR_AREA_NON_STEEP 一起使用,以便在精加工切削区域时控制残余波峰。

ZLEVEL_CORNERZ 级铣削精加工前一刀具因直径和拐角半径关系而无法到达的拐角区域。

FIXED_CONTOUR曲面轮廓铣基本的固定轴曲面轮廓铣操作,用于以各种驱动方式、包容和切削模式轮廓铣部件或切削区域。

刀具轴是+ZM。

CONTOUR_AREA曲面轮廓铣区域铣削驱动,用于以各种切削模式切削选定的面或切削区域。

常用于半精加工和精加工。

CONTOUR_AREA_NON_STEEP曲面轮廓铣与CONTOUR_AREA相同,但只切削非陡峭区域。

经常与ZLEVEL_PROFILE_STEEP 一起使用,以便在精加工切削区域时控制残余波峰。

CONTOUR_AREA_DIR_STEEP曲面轮廓铣区域铣削驱动,用于以切削方向为基础,只切削非陡峭区域。

与CONTOUR_ZIGZAG 或CONTOUR_AREA一起使用,以便通过十字交叉前一往复切削来降低残余波峰。

CONTOUR_SURFACE_AREA曲面轮廓铣曲面区域驱动,它使用单一驱动曲面的U-V 方向,或者是曲面的直角坐标网格。