Gamesa 液压变浆动作讲解

- 格式:docx

- 大小:504.32 KB

- 文档页数:3

变桨工作原理一、引言变桨是风力发电机组中重要的部件之一,它通过调整桨叶的角度来适应不同风速下的转速和功率输出。

本文将详细介绍变桨的工作原理,包括变桨的定义、作用、工作原理和常见的变桨控制方式。

二、定义和作用变桨是指风力发电机组主轴上连接桨叶的部件,它的主要作用是根据风速的变化调整桨叶的角度,以使风能以最佳方式转化为机械能,并保证发电机组在不同风速下的安全运行。

三、工作原理变桨工作原理可以分为机械式变桨和液压式变桨两种方式。

1. 机械式变桨机械式变桨是通过机械传动装置将控制信号转化为桨叶角度调整的动作。

其工作原理如下:首先,风力发电机组通过风向传感器和风速传感器获取风向和风速的信息;然后,将获取的风向和风速信息传输给控制器;控制器根据预设的控制算法,计算出桨叶的角度调整量;最后,通过机械传动装置将控制信号传递给变桨装置,使桨叶按照计算结果进行角度调整。

2. 液压式变桨液压式变桨是通过液压系统来实现桨叶角度的调整。

其工作原理如下:首先,风力发电机组通过风向传感器和风速传感器获取风向和风速的信息;然后,将获取的风向和风速信息传输给控制器;控制器根据预设的控制算法,计算出桨叶的角度调整量;最后,通过液压系统将控制信号传递给变桨装置,使桨叶按照计算结果进行角度调整。

四、常见的变桨控制方式根据不同的需求和技术条件,变桨可以采用多种不同的控制方式。

下面介绍几种常见的变桨控制方式:1. 常规变桨控制常规变桨控制是根据风速的变化来调整桨叶的角度。

当风速较小时,桨叶的角度较小,以提高风能的利用效率;当风速较大时,桨叶的角度较大,以减小风力对风力发电机组的冲击。

2. 主动变桨控制主动变桨控制是根据风向和风速的变化来调整桨叶的角度。

通过风向传感器和风速传感器获取风向和风速的信息,控制器根据预设的控制算法计算出桨叶的角度调整量,从而实现主动的桨叶角度调整。

3. 预测变桨控制预测变桨控制是根据风向和风速的变化以及未来的预测数据来调整桨叶的角度。

Gamesa变浆系统歌美飒风机的变浆系统和液压分配系统都安装装轮毂里。

多层次的分配器都配备了过滤器71(S215),过滤器带有旁路阀和一个可视并且具有电信号反馈的滤芯污染指示器。

滤芯污染指示器监视滤芯压差(由高电平变低电平)只有在液压油温高于30度才被激活。

分配系统通过两根软管(进油管和回油管)穿过齿轮箱和主轴与齿轮箱尾部的旋转连接器相联。

每一个桨叶变桨系统都包含一个一端连接轮毂和另一端活塞杆与叶片根部栓相联的活塞缸。

控制活塞缸的阀门都直接固定在活塞缸上。

每一个桨叶控制系统都能使其对应的桨叶在-5°到90°之间旋转。

在维护模式下,每个桨叶控制系统能独立工作。

在正常运行模式,三个桨叶控制系统根据给定的共同桨叶控制角,同步但独自工作,使三个桨叶朝设定的控制角转动。

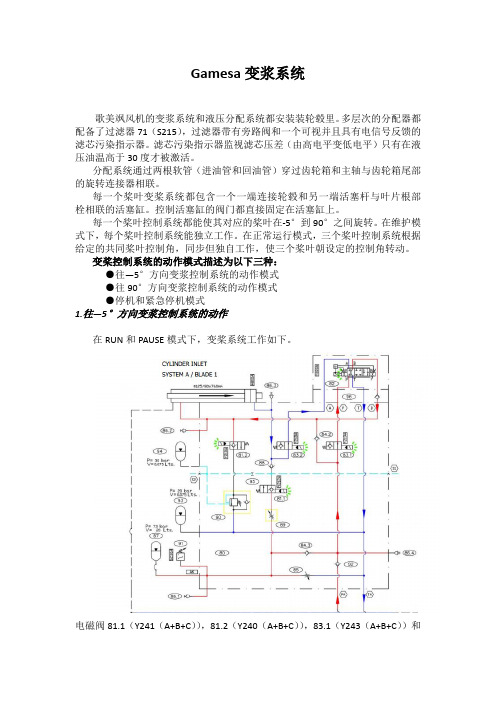

变桨控制系统的动作模式描述为以下三种:●往—5°方向变浆控制系统的动作模式●往90°方向变浆控制系统的动作模式●停机和紧急停机模式1.往—5°方向变浆控制系统的动作在RUN和PAUSE模式下,变桨系统工作如下。

电磁阀81.1(Y241(A+B+C)),81.2(Y240(A+B+C)),83.1(Y243(A+B+C))和83.2(Y242(A+B+C))使能;通过旋转装置和分配器供给的油到达加载区,进而使得比例阀82(Y250(A+B+C))受压使能。

通过使能比例阀82的交叉油路(P-B,A-T),油经过P-B路径,通过单向阀96到达液压缸的B端(左端)。

活塞往右移动,进而转动桨叶往-5°方向运动。

液压油从活塞缸的右端尾部流经电磁阀83.2和比例阀82(从A到T)流回油槽。

2.往90°方向变浆控制系统的动作电磁阀81.1(Y241(A+B+C)),81.2(Y240(A+B+C)),83.1(Y243(A+B+C))和83.2(Y242(A+B+C))使能;通过旋转装置和分配器供给的油到达加载区,进而使得比例阀82(Y250(A+B+C))受压使能。

变桨工作原理一、引言变桨是风力发电机组中一个非常重要的组成部分,它能根据风速的变化调整桨叶的角度,以最大限度地捕捉风能并转化为电能。

本文将详细介绍变桨的工作原理,包括变桨的类型、传动系统、控制方式以及其在风力发电中的作用。

二、变桨的类型1. 常规变桨系统:常规变桨系统通过液压或电动机驱动桨叶的角度调整,以适应不同风速下的风能捕捉需求。

液压变桨系统通常采用液压泵和液压缸,通过控制液压油的流动来实现桨叶的角度调整。

电动机变桨系统则通过电动机驱动桨叶的转动,实现角度的调整。

2. 主动变桨系统:主动变桨系统通过风向传感器和控制器来感知风的方向和速度,并根据预设的参数来调整桨叶的角度。

这种系统能够实时监测风的变化,并做出相应的调整,以最大限度地捕捉风能。

3. 被动变桨系统:被动变桨系统是根据风的压力来调整桨叶的角度。

当风速增加时,风的压力也增加,使得桨叶自动调整为较小的角度,以减少对风的阻力。

当风速减小时,桨叶又会自动调整为较大的角度,以增加对风的捕捉。

三、变桨的传动系统变桨的传动系统是将驱动力传递给桨叶,使其能够调整角度。

常见的传动系统包括:链条传动、液压传动和电动传动。

1. 链条传动:链条传动是一种简单而可靠的传动方式,通过链条将电动机或液压泵与桨叶连接,当电动机或液压泵工作时,链条传递动力,使桨叶发生角度调整。

2. 液压传动:液压传动系统通过液压泵和液压缸来实现桨叶的角度调整。

液压泵通过控制液压油的流动来产生驱动力,推动液压缸使桨叶发生角度变化。

3. 电动传动:电动传动系统通过电动机来驱动桨叶的转动,实现角度的调整。

电动机通过齿轮传动或直接连接桨叶来传递动力,使桨叶调整角度。

四、变桨的控制方式变桨的控制方式有手动控制和自动控制两种。

1. 手动控制:手动控制是指通过人工操作来调整桨叶的角度。

操作人员根据风速的变化,通过控制开关或操作杆来改变桨叶的角度。

这种控制方式需要操作人员具备一定的专业知识和经验。

Gamesa G90-2. OMW 型风机编制:审核: 批准: 401 齿轮箱内压力低故障作业指导书本文件修改历史Games a G90-2. OMW 型风机401齿轮箱内压力低故障作业指导书1.范围本文规定了Gamesa G90-2.0MW机型风机401齿轮箱内压力低故障的处理流程及要求。

木文适用于指导Gamesa G90-2.0MW机型风机401齿轮箱内压力低故障的处理,表1为机组详细信息。

表1风机配置2. 人员要求能够使用本文件进行工作的人员需要具备以下条件:>遵守公司相关安全管理制度。

>作业人员接受过相关技术培训。

3. 支持性文件为更好开展工作,需要配合使用以下文件,具体见表2表2支持性文件信息4. 安全要求该作业需要使用以下安全设备:□安全帽、□工作服、回劳保鞋、□劳保手套、叼对讲机、□灭火器、□安全带、□双钩、0防坠器、□安全绳、□工具袋、□漏电保护器、□头灯、□耳塞、□护目镜、□防毒而具、□防尘口罩、□橡胶手套、□护脸设备、□围栏、□呼吸器、□风绳、□其他_________5.工具该作业流程需要的工具见表3表3工具清单6・材料该作业流程需要的材料见表4表4材料清单序号名称型号/规格数量1扎带300mm100根2齿轮箱油压力开关压力开关PRESOSTATOMULTIPLIC. S4121个7. 故障描述表5为故障信息序号项目描述1故障名称401齿轮箱内压力低2触发条件风机在暂停、准备就绪和运行模式下,活在任何测试中,发电机速度超过1125rpm 且压力开关信号超过5秒仍未被检测到。

3可能故障原因1):齿轮箱油压压力开关的值不准确,需校正;2)反馈模块(ED1:8.1)木身及其接线3)齿轮箱缺油8. 操作步骤表6为具体的操作步骤步骤动作操作分解描述停机1) 如风机运行,进行停机,顺序为暂用ELg H0«输入用户名:admin,密码:28721 O.MDMIOHL COUM1LRS停停止AC. 1VE AL- 进入维护菜单,待触摸屏上出现LOC 测试菜单,机组确认进入维护状TOOLS态,机组状态为紧急状态,可以MOR HAL Z SERVICES开始检修作业。

变桨工作原理一、引言变桨是风力发电机组中的重要组成部分,其工作原理是调整叶片的角度,以适应不同风速条件下的风能转化。

本文将详细介绍变桨工作原理及其相关技术。

二、变桨工作原理1. 变桨系统组成变桨系统主要由叶片、液压系统、传感器、控制器和执行器等组成。

其中,叶片是变桨系统的核心部件,通过液压系统和执行器来实现角度调整。

2. 变桨原理当风能转化为机械能时,风力发电机组的叶片开始旋转。

当风速超过额定值时,变桨系统会感知到,并通过传感器将信号传递给控制器。

控制器根据接收到的信号,判断是否需要调整叶片的角度。

3. 变桨调整角度控制器根据风速和发电机的负荷情况,计算出最佳叶片角度。

然后,通过液压系统控制执行器,将叶片调整到最佳角度。

调整后的叶片能够更好地捕捉风能,并将其转化为机械能。

4. 变桨系统的优势变桨系统具有以下优势:- 提高风能利用率:通过调整叶片角度,使其始终处于最佳位置,能够更好地捕捉风能,提高风能利用率。

- 保护风力发电机组:在风速过高或过低时,通过调整叶片角度,可以避免过载或过速运行,保护风力发电机组的安全运行。

- 调整叶片角度的灵活性:变桨系统可以根据风速的变化,实时调整叶片角度,以适应不同的风能转化需求。

三、变桨技术发展趋势1. 智能化控制技术随着科技的不断进步,智能化控制技术在变桨系统中得到了广泛应用。

通过引入人工智能和大数据分析等技术,可以实现对风速、发电机负荷等参数的实时监测和预测,从而更精确地调整叶片角度,提高发电效率。

2. 液压系统改进传统的液压系统存在能耗高、噪音大等问题。

未来的发展趋势是采用更高效、更节能的液压系统,以降低能源消耗和环境污染。

3. 变桨材料创新目前,变桨系统中常用的叶片材料主要是玻璃纤维复合材料和碳纤维复合材料。

未来的发展趋势是研发更轻、更坚固的材料,以提高叶片的耐久性和风能转化效率。

4. 多桨设计传统的风力发电机组一般采用三桨设计,但随着技术的发展,多桨设计也逐渐受到关注。

风力发电机液压变桨系统与电动变桨系统对比分析关键词:风力发电机组叶片桨距角控制扭矩和功率控制并网型风力发电机组是将风的动能转换成机械能,再把机械能转换成电能并入电网。

由于风速随时发生变化,因此长期运行在野外的风力发电机组承受着十分复杂恶劣的交变载荷。

所以风力发电机组各个部件的疲劳强度、材料结构和控制策略是影响风力发电机组寿命的主要因素。

叶轮是扑捉风能的关键部件,叶轮是由叶片和轮毂组成。

叶片具有空气动力外形,在气流的作用下产生力矩驱动叶轮转动,通过轮毂和主轴将扭矩传递到齿轮箱增速来驱动发电机,再经过变流器把电压转换成和电网电压频率,幅值和相位完全一致后经箱变并入电网,由此完成能量的变换。

变桨控制系统通过控制对叶片的迎风角度能够获取更多的风能,并减小因阵风引起的载荷,因此取得了广泛应用。

变桨系统能够控制发电机转速使其跟踪风速变化,时刻跟踪风能利用系数cp,通过对变桨系统的控制可以对输出扭矩和功率进行控制,保持最佳功率曲线。

变桨距控制系统通过控制连接在轮毂轴承机构转动叶片来控制叶片桨距角,由此来减小翼型的升力来控制叶轮的转速达到控制输出扭矩和功率的目的。

变桨距系统可根据风速连续调节叶片的桨距角,以便达到在额定风速以上能够保持输出功率恒定的的目的。

一般在额定风速以下,叶片的启动桨距角是87度左右,当风力发电机在启动的过程中桨距角逐渐向0度方向转动,此时气流在轮毂上产生的提升力逐渐增加,叶轮越转越快,当达到额定转速时风机并网运行,所以控制叶片的桨距角是变桨控制系统的关键。

1 液压变桨系统的原理与结构液压变桨距的控制原理就是控制系统通过检测信号驱动液压系统,使液压系统变桨缸直接运行,从而通过一个运动装置将直线运动变为圆周运动,来推动带有轴承的叶片转动,实现调节桨距角的目的。

对于小功率的风力发电机一般采用统一变桨控制,也就是说利用一个液压执行机构控制整个风机的所有叶片变桨,但对于大功率风力发电机采用独立变桨机构,每个液压执行机构去单独控制每个叶片的桨距角达到控制的准确性和一致性。

风力发电机液压变桨系统简介全球投入商业运行的兆瓦级以上风力发电机均采用了变桨距技术,变桨距控制与变频技术相配合,提高了风力发电机的发电效率和电能质量,使风力发电机在各种工况下都能够获得最佳的性能,减少风力对风机的冲击,它与变频控制一起构成了兆瓦级变速恒频风力发电机的核心技术。

液压变桨系统具有单位体积小、重量轻、动态响应好、转矩大、无需变速机构且技术成熟等优点。

本文将对液压变桨系统进行简要的介绍。

风机变桨调节的两种工况风机的变桨作业大致可分为两种工况,即正常运行时的连续变桨和停止(紧急停止)状态下的全顺桨。

风机开始启动时桨叶由90°向0°方向转动以及并网发电时桨叶在0°附近的调节都属于连续变桨。

液压变桨系统的连续变桨过程是由液压比例阀控制液压油的流量大小来进行位置和速度控制的。

当风机停机或紧急情况时,为了迅速停止风机,桨叶将快速转动到90°,一是让风向与桨叶平行,使桨叶失去迎风面;二是利用桨叶横向拍打空气来进行制动,以达到迅速停机的目的,这个过程叫做全顺桨。

液压系统的全顺桨是由电磁阀全导通液压油回路进行快速顺桨控制的。

液压变桨系统液压变桨系统由电动液压泵作为工作动力,液压油作为传递介质,电磁阀作为控制单元,通过将油缸活塞杆的径向运动变为桨叶的圆周运动来实现桨叶的变桨距。

液压变桨系统的结构变桨距伺服控制系统的原理图如图1所示。

变桨距控制系统由信号给定、比较器、位置(桨距)控制器、速率控制器、D/A转换器、执行机构和反馈回路组成。

图1 控制原理图液压变桨执行机构的简化原理图如图2所示,它由油箱、液压动力泵、动力单元蓄压器、液压管路、旋转接头、变桨系统蓄压器以及三套独立的变桨装置组成,图中仅画出其中的一套变桨装置。

图2 液压原理图结束语液压变桨系统与电动变桨系统相比,液压传动的单位体积小、重量轻、动态响应好、扭矩大并且无需变速机构,在失电时将蓄压器作为备用动力源对桨叶进行全顺桨作业而无需设计备用电源。

变桨的工作原理作为一种重要的机械部件,桨叶是飞机、船舶等交通工具上必不可少的部件之一。

而桨叶的变桨技术,则是一项极其重要的技术。

那么,什么是变桨技术?其工作原理又是什么呢?接下来,我们就来仔细探讨一下这个问题。

一、什么是变桨技术?变桨就是改变桨叶承载面所在的平面与风的方向的方法,以适应不同的航行或飞行要求。

二、变桨的工作原理当桨叶转动时,产生的离心力会使得桨叶向甩出方向弯曲,而在桨叶甩出侧的桨叶叶腰所受到的拉力,也会促使桨叶绕其轴线旋转。

通过控制这种旋转,就可以控制桨叶的承载面产生的角度,进而达到变桨的效果。

三、变桨的实现方法在船舶应用中,一般通过两种变桨控制方式来实现:人工变桨和自动变桨。

1.人工变桨人工变桨指的是通过人工调节桨叶倾角,来改变承载面的位置以适应不同的工况。

这种方法需要人工操作,控制简便,但是效率低下,需要配合舵机使用。

2.自动变桨自动变桨技术是利用计算机控制桨叶旋转角度,并实现桨叶倾角的自动调整。

使得桨叶调整更加精确、准确,船舶的效率也更高。

自动变桨又分为下列几种类型:(1) 常数扭矩变桨常数扭矩变桨指的是利用液压伺服系统,控制桨叶倾角以及调节桨叶含角,保持发动机的扭矩输出和桨叶的最佳安装角度的一种变桨方式。

(2) 可变轴转速式变桨可变轴转速式变桨就是利用控制发动机转速的方式,来实现桨叶倾角的调整。

使得发动机在不同负荷下能够保持较高的燃油效率,这也是一种较为常见的船舶变桨方式。

(3) 方位式变桨方位式变桨就是通过电子控制系统,根据舵机角度和船舶感应器数据控制桨叶的倾斜角度。

在不同的风向、波浪等环境下实现稳定的航行速度和方向的变化,是一种更为复杂的变桨方式。

通过这些控制方案的实现,船舶在不同的环境下都能够实现更加优秀和完美的航行效果,达到更加高效和可靠的运输效果。

综上所述,变桨技术对于船舶而言非常重要,可以使其在不同环境下达到更完美的效果。

此外,变桨技术的实现牵涉到了很多的技术,主要包括液压伺服、电子控制以及计算机控制等方面。

Gamesa变浆系统

歌美飒风机的变浆系统和液压分配系统都安装装轮毂里。

多层次的分配器都配备了过滤器71(S215),过滤器带有旁路阀和一个可视并且具有电信号反馈的滤芯污染指示器。

滤芯污染指示器监视滤芯压差(由高电平变低电平)只有在液压油温高于30度才被激活。

分配系统通过两根软管(进油管和回油管)穿过齿轮箱和主轴与齿轮箱尾部的旋转连接器相联。

每一个桨叶变桨系统都包含一个一端连接轮毂和另一端活塞杆与叶片根部栓相联的活塞缸。

控制活塞缸的阀门都直接固定在活塞缸上。

每一个桨叶控制系统都能使其对应的桨叶在-5°到90°之间旋转。

在维护模式下,每个桨叶控制系统能独立工作。

在正常运行模式,三个桨叶控制系统根据给定的共同桨叶控制角,同步但独自工作,使三个桨叶朝设定的控制角转动。

变桨控制系统的动作模式描述为以下三种:

●往—5°方向变浆控制系统的动作模式

●往90°方向变浆控制系统的动作模式

●停机和紧急停机模式

1.往—5°方向变浆控制系统的动作

在RUN和PAUSE模式下,变桨系统工作如下。

电磁阀81.1(Y241(A+B+C)),81.2(Y240(A+B+C)),83.1(Y243(A+B+C))和

83.2(Y242(A+B+C))使能;通过旋转装置和分配器供给的油到达加载区,进而使得比例阀82(Y250(A+B+C))受压使能。

通过使能比例阀82的交叉油路(P-B,A-T),油经过P-B路径,通过单向阀96到达液压缸的B端(左端)。

活塞往右移动,进而转动桨叶往-5°方向运动。

液压油从活塞缸的右端尾部流经电磁阀83.2和比例阀82(从A到T)流回油槽。

2.往90°方向变浆控制系统的动作

电磁阀81.1(Y241(A+B+C)),81.2(Y240(A+B+C)),83.1(Y243(A+B+C))和83.2(Y242(A+B+C))使能;通过旋转装置和分配器供给的油到达加载区,进而使得比例阀82(Y250(A+B+C))受压使能。

通过使能比例阀82的交叉油路(P-A,B-T),油经过P-A路径,通过电磁阀83.2进到液压缸的A端(右端)。

活塞往左移动,进而转动桨叶往90°方向运动。

液压油从活塞缸的左端尾部流经单向阀84.2和电磁阀83.1回到进油管路。

3.停机和紧急停机模式

在停机和紧急停机模式下,每个变浆控制系统工作如下:

电磁阀81.1(Y241(A+B+C)),81.2(Y240(A+B+C)),83.1(Y243(A+B+C))和83.2(Y242(A+B+C))使能失效;在这种情况下,液压油来自蓄能器87通过调速阀89,流经电磁阀81.1和单向阀88到达活塞缸的A端口(右)。

油从活塞缸的B端口(左)流经电磁阀81.2和压力控制先导阀90(单向顺序)回到油槽。

阀90由来自活塞缸的先导控制油路保持常开。

如果在紧急顺桨位置外力推动活塞杆,活塞缸A端的压力将会减小。

这也将使得控制导通油路的压力减小,进而使得阀90逐渐关闭。

这样能防止变浆控制系统过速。

控制油路配备了一个蓄能器94以防止压力脉动。

蓄能器93装配在阀90连接油槽的泻油路上,用来吸收压力尖峰(超过20bar)。

这样,油不经过比例阀,桨叶被旋转到最终的90°机械位置。

在停机(STOP)模式,液压泵继续根据系统压力自动启停。

紧急顺浆所需的压力部分来自蓄能器87,部分来自蓄能器24和74,还有部分直接来自液压泵。

在紧急停机(EMERGENCY STOP)的时候,液压泵立即停止运转,紧急顺浆动作由来自蓄能器87、24、74的油执行。

紧急顺浆的速度有阀89和90控制,顺浆最大速度约为10°/s。