液压缸产品常见故障分类现象原因及排除方法

- 格式:doc

- 大小:72.50 KB

- 文档页数:3

液压系统常见故障及消除方法液压系统在工程和机械设备中广泛应用,但随着时间的推移,常见的故障也会发生。

本文将介绍一些常见的液压系统故障,并提供相应的消除方法。

1.油温过高油温过高是液压系统中常见的故障之一、通常,油温过高可能是由以下几个原因引起的:-油液过载:液压系统过载会导致油液温度升高。

解决方法是检查负载并适当调整液压流量。

-耗能装置故障:若消耗部分的散热器、散热器或油冷却器出现故障,则可能导致油温过高。

解决方法是修复或更换受损的零件。

-油液质量不合格:悬浮物、杂质或水分可能导致油液质量下降,进而使油温升高。

解决方法是更换油液并定期检查。

2.液压泄漏液压系统中的泄漏是另一个常见的故障。

泄漏可能会导致系统性能下降,并可能损坏关键部件。

常见的泄漏原因及解决方法如下:-密封件老化或损坏:通过检查系统的密封件并及时更换来解决问题。

-过高的应力或压力:检查系统的压力和应力水平,确保它们在设计范围内。

-错误安装或组装:重新检查系统的安装和组装过程,并纠正可能的错误。

3.液压缸无力或无法移动如果液压缸无法提供足够的动力或无法进行平稳的运动,可能有以下几个原因:-漏气或气体混入:检查气体混入的可能性,并排除气体。

-油液供应不足:检查液压泵、压力阀以及供油管路,确保它们正常工作并供油充足。

-液压缸密封失效:检查液压缸密封件并及时更换。

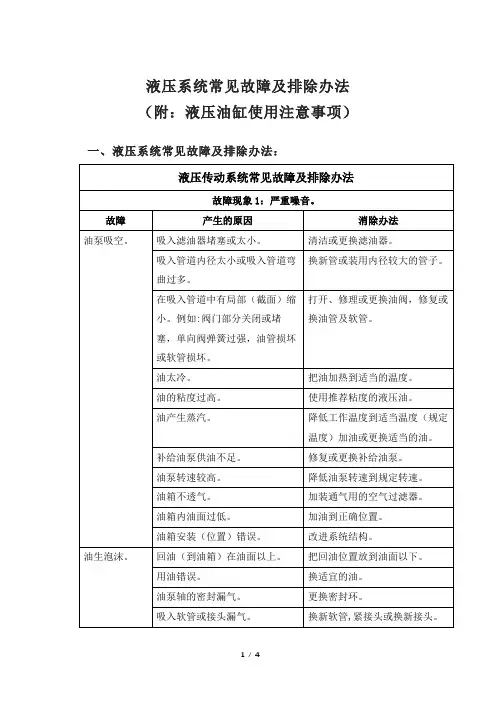

4.液压系统噪音大液压系统噪音大可能会影响设备的工作效率和舒适性。

-油液泵的进气或压力阀噪音:检查泵的进气管道,排除可能的泄漏或振动源。

检查压力阀并清洁和润滑。

-操作元件过度磨损:检查和更换磨损的操作元件(如阀、泵)。

-油液中的悬浮物:检查和更换油液,并确保油液质量合格。

总之,液压系统常见的故障包括油温过高、液压泄漏、液压缸无力或无法移动以及系统噪音大。

根据具体情况,可以采取相应的解决方法来消除故障。

定期维护和保养液压系统,确保其正常运行,也是预防故障的重要措施。

液压缸常见故障分析及排除方法

爬行

1、空气侵入

2、液压缸端盖密封圈压得太紧或过松

3、活塞杆与活塞不同心

4、活塞杆全长或局部弯曲

5、液压缸的安装位置偏移

6、液压缸内孔直线性不良(鼓形锥度等)

7、缸内腐蚀、拉毛

8、双活塞杆两端螺冒拧得太紧,使其同心度不良

冲击

1、靠间隙密封的活塞和液压缸间隙,节流阀失去节流作用

2、端头缓冲的单向阀失灵,缓冲不起作用

推力不足或工作速度逐渐下降甚至停止

1、液压缸和活塞配合间隙太大或O型密封圈损坏,造成高低压腔互通

2、由于工作时经常用工作行程的某一段,造成液压缸孔径直线性不良(局部有腰鼓形),致使液压缸两端高低压油互通

3、缸端油封压得太紧或活塞杆弯曲,使摩擦力或阻力增加

4、泄漏过多

5、油温太高,粘度减小,靠间隙密封或密封质量差的油缸行速变慢。

若液压缸两端高低压油腔互通,运行速度逐渐减慢直至停止。

五、液压油缸使用注意事项:

1、平常使用时我们要注意防护好活塞杆外表面,防止磕碰和划伤对密封件的损伤,现在一些工程机械油缸上都会设计有防护板,虽然有,但是平常我们还是要注意防止磕碰和划伤。

2、我还需要经常清理油缸动密封防尘圈部位和裸露的活塞杆上的泥沙,防止粘贴在活塞杆表面上的不易清理的污物进入油缸内部,从而导致活塞、缸筒或密封件损伤。

3、平常使用时,我们还要注意经常检查各螺纹、螺栓等连接部位,发现松动立即紧固好。

因为这些地方松动也会造成液压油缸漏油,这对于从事工程机械的人员来说是很好理解的。

4、经常润滑联接部位,防止无油状态下锈蚀或非正常磨损也是我们需要注意的。

5、特别是对于一些有锈蚀现象的部位来说,我们更应及时处理,避免因锈蚀造成液压油缸漏油。

6、平常保养时,我们要注意应定期更换液压油,及时清洗系统滤网,保证液压油的清洁度,这对于延长液压油缸的使用寿命也是有着非常重要的作用。

7、在平常工作时,我们要注意控制好系统温度,因为油温过高会减少密封件的使用寿命,而长期油温高会使密封件发生永久变形,严重者会使得密封件失效。

8、平常我们在每次使用时,要进行全伸全缩的试运转3-5个

行程后再进行工作。

这样做的目的是排尽系统中的空气,预热各系统,从而能够有效地避免系统中存在空气或水,在油缸缸体造成气体爆炸现象,这样就会损害密封件,造成油缸内泄等故障。

9、在每次工作完成后,我们需要注意大小臂及铲斗保持在一个最佳状态,也就是保证液压油缸内的液压油全部回流至液压油箱,保证液压油缸不承受压力。

因为液压油缸长时间承受一个方向的压力,也会导致密封件的损害。

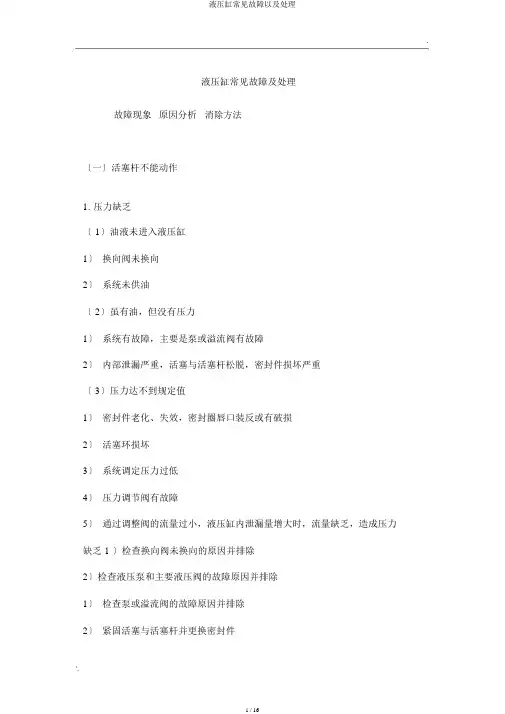

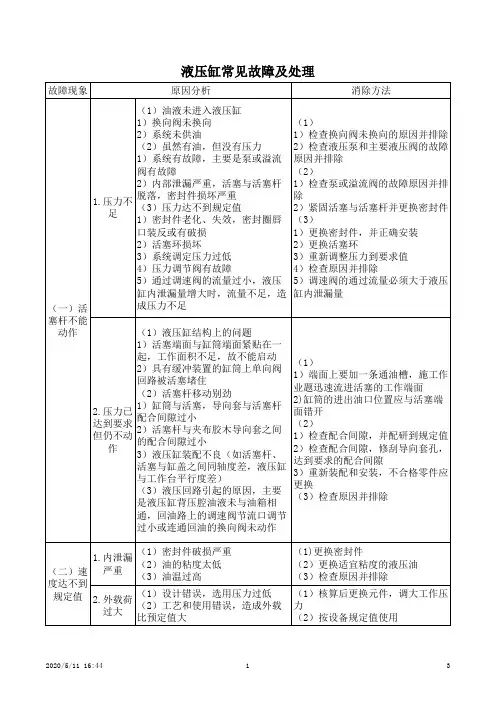

.液压缸常见故障及处理故障现象原因分析消除方法〔一〕活塞杆不能动作1.压力缺乏〔 1〕油液未进入液压缸1〕换向阀未换向2〕系统未供油〔 2〕虽有油,但没有压力1〕系统有故障,主要是泵或溢流阀有故障2〕内部泄漏严重,活塞与活塞杆松脱,密封件损坏严重〔 3〕压力达不到规定值1〕密封件老化、失效,密封圈唇口装反或有破损2〕活塞环损坏3〕系统调定压力过低4〕压力调节阀有故障5〕通过调整阀的流量过小,液压缸内泄漏量增大时,流量缺乏,造成压力缺乏 1 〕检查换向阀未换向的原因并排除2〕检查液压泵和主要液压阀的故障原因并排除1〕检查泵或溢流阀的故障原因并排除2〕紧固活塞与活塞杆并更换密封件1〕更换密封件,并正确安装2〕更换活塞杆3〕重新调整压力,直至到达要求值4〕检查原因并排除5〕调整阀的通过流量必须大于液压缸内泄漏量2.压力已到达要求但仍不动作〔 1〕液压缸结构上的问题1〕活塞端面与缸筒端面紧贴在一起,工作面积缺乏,故不能启动2〕具有缓冲装置的缸筒上单向阀回路被活塞堵住〔 2〕活塞杆移动“别劲〞1〕缸筒与活塞,导向套与活塞杆配合间隙过小2〕活塞杆与夹布胶木导向套之间的配合间隙过小3〕液压缸装配不良〔如活塞杆、活塞和缸盖之间同轴度差,液压缸与工作台平行度差〕〔 3〕液压回路引起的原因,主要是液压缸背压腔油液未与油箱相通,回油路上的调速阀节流口调节过小或连通回油的换向阀未动作 1 〕端面上要加一条通油槽,使工作液体迅速流进活塞的工作端面2〕缸筒的进出油口位置应与活塞端面错开1〕检查配合间隙,并配研到规定值2〕检查配合间隙,修刮导向套孔,到达要求的配合间隙3〕重新装配和安装,不合格零件应更换检查原因并消除〔二〕速度达不到规定值1.内泄漏严重(1〕密封件破损严重(2〕油的粘度太低(3〕油温过高〔 1〕更换密封件(2〕更换适宜粘度的液压油(3〕检查原因并排除2.外载荷过大(1〕设计错误,选用压力过低(2〕工艺和使用错误,造成外载比预定值大〔 1〕核算后更换元件,调大工作压力(2〕按设备规定值使用3.活塞移动时“别劲〞(1〕加精度差,缸筒孔锥度和圆度超差(2〕装配质量差1〕活塞、活塞杆与缸盖之间同轴度差2〕液压缸与工作台平行度差3〕活塞杆与导向套配合间隙过小检查零件尺寸,更换无法修复的零件1〕按要求重新装配2〕按照要求重新装配3〕检查配合间隙,修刮导向套孔,到达要求的配合间隙4.脏物进入滑动部位(1〕油液过脏(2〕防尘圈破损(3〕装配时未清洗干净或带入脏物〔1〕过滤或更换油液(2〕更换防尘圈(3〕拆开清洗,装配时要注意清洁5.活塞在端部行程时速度急剧下降(1〕缓冲调节阀的节流口调节过小,在进入缓冲行程时,活塞可能停止或速度急剧下降(2〕固定式缓冲装置中节流孔直径过小(3〕缸盖上固定式缓冲节流环与缓冲柱塞之间间隙过小〔1〕缓冲节流阀的开口度要调节适宜,并能起到缓冲作用(2〕适当加大节流孔直径(3〕适当加大间隙6.活塞移动到中途发现速度变慢或停止(1〕缸筒内径加工精度差,外表粗糙,使内泄量增大(2〕缸壁胀大,当活塞通过增大部位时,内泄漏量增大(1〕修复或更换缸筒(2〕更换缸筒〔三〕液压缸产生爬行1.液压缸活塞杆运动“别劲〞参见本表〔二〕 3。

液压系统常见故障的诊断及消除方法液压系统是工程设备中非常重要的一个组成部分,常常用于提供大功率的传动和控制。

但是由于液压系统的复杂性和工作环境的复杂性,常常会出现各种故障。

本文将介绍液压系统常见故障的诊断及消除方法。

1.压力不足或无压力故障原因可能是液压泵失效、泵吸入空气、油箱液面过低等。

解决方法可以是检查液压泵的工作状态,检查泵入口是否有空气,检查油箱液面。

2.压力过高或超压故障原因可能是过载阀调节不当、过载阀损坏、压力调节阀失效等。

解决方法可以是调整过载阀的设置值、更换过载阀、检查压力调节阀。

3.泄漏泄漏是液压系统常见的故障之一,可能是密封件老化、螺纹松动、管路磨损等原因造成的。

解决方法可以是更换密封件、紧固螺纹、更换磨损的管路。

4.油温过高或过低油温过高可能是由于油液粘度过高、油液冷却器失效等原因造成的。

解决方法可以是更换合适的液压油、检查冷却器的工作状态。

油温过低可能是由于油液粘度过低、冷却器冷却不足等原因造成的。

解决方法可以是更换合适的液压油、检查冷却器的工作状态。

5.油液污染油液污染可能是由于油箱没有过滤装置、油液中杂质过多等原因造成的。

解决方法可以是安装合适的过滤装置、定期更换油液。

6.阀门卡死阀门卡死可能是由于阀芯与阀套间配合间隙过大、阀芯表面磨损等原因造成的。

解决方法可以是更换阀芯、研磨阀芯表面。

7.液压缸无法伸缩液压缸无法伸缩可能是由于缸内部部件损坏、密封件老化、液压系统压力不足等原因造成的。

解决方法可以是更换缸内部部件、更换密封件、检查液压系统压力。

8.油液乳化油液乳化可能是由于油液中含水过多、机械零件摩擦产生热量等原因造成的。

解决方法可以是更换干燥的液压油、检查液压系统的冷却状态。

以上是液压系统常见故障的诊断及消除方法的简要介绍,液压系统的故障诊断需要从系统整体入手,综合分析故障原因,采取相应的解决方法。

同时,定期检查和维护液压系统,保持系统的清洁和正常工作状态,可以预防故障的发生。

液压缸常见故障及修复方法液压缸在液压设备中占有重要的地位,其故障将直接影响设备的正常工作和寿命。

大量实践表明,液压缸的故障主要表现为泄漏(内泄和外泄),而导致泄漏的原因主要是下列几个部位的损坏,即密封件损坏、端盖连接螺钉失效、导向套磨损和活塞支承坏部位磨损等.其中,后三种损坏又会导致密封件的损坏.下面,根据多年来修复液压缸的经验,对密封件损坏的原因进行分析并提出改进及修复方法。

1.由于安装型式不当引起的O形圈失效有时,设计者从装配、安装、工艺及零件强度等因素,考虑将O形圈设计成角密封或端面密封型式。

我们认为这种密封型式不宜用于中高压液压缸,因为此类型式的密封作用主要是靠拉杆或螺钉的压紧力来保证的。

随着液压缸的工作时间或工作压力的增加,将出现螺钉松动或拉杆的拉伸变形现象,导致压紧力减小,从而失去密封作用,产生泄漏.另外,如果几个螺钉的拧紧程度不同也有可能引起泄漏。

这种情况虽可通过均匀拧紧螺钉或在螺母上加防松装置予以解决,但最好还是将端面密封或角密封改为圆周密封。

2.端盖上螺钉失效经定期检查或更换密封圈后的液压缸重新运行时,经常仅运转两三天便因压盖上的螺钉损坏而出现泄漏。

这种故障一般是由于液压缸拆装后立即投入运转造成的。

虽然组装时已将螺钉均匀拧紧,但因摩擦阻力随螺钉接合面的粗糙度不同而异,各螺钉的实际紧固力不尽相同,有的螺钉处于一种假紧固状态.因此液压缸工作后各螺钉的受力是不均匀的。

若压盖与缸筒法兰之间留有压紧余量,螺钉又未完全拧紧时,上述现象会更加明显,以致于造成螺钉逐个损坏。

这类故障的解决办法是:在液压缸组装后不要立即投入正式运行,而是先加压,然后再度将螺钉拧紧,拧紧时应注意使压紧量保持均等。

若必须留有一定间隙时,应插入适当的垫片,再将螺钉完全固紧.3.因导向套和活塞支承环的过度磨损而引起密封件快速损坏若液压缸因有泄漏而达不到预定的输出力时,其原因多数是由于活塞杆上的密封件损坏所致.而密封件的频繁损坏又归因于导向套和活塞支承环的过度磨损.当导向套与活塞杆、活塞支承环与缸筒的动配合间隙超过一定限度时,不但会加速密封件的磨损,而且还可能引起液压缸失稳,造成活塞杆弯曲,因此必须对磨损的导向套及活塞支承环进行修理或更换。

液压系统常见故障原因及排除方法液压系统是由液压元件、液压执行元件、液压控制元件和液压传动介质等组成的,常见的液压系统故障有以下几种原因及排除方法。

1.液压泵故障:(1)原因:液压泵叶轮损坏、液压泵进出口密封件老化、泵内部泄漏等。

(2)排除方法:更换液压泵叶轮、更换密封件、修复泄漏点。

2.液压缸故障:(1)原因:液压缸内部密封件老化、缸壁磨损、液压缸内部存在污垢等。

(2)排除方法:更换密封件、修复缸壁、清洁液压缸内部。

3.液压阀故障:(1)原因:液压阀内部堵塞、密封件老化、液压阀进口压力异常等。

(2)排除方法:清洁液压阀内部、更换密封件、检查压力供应。

4.液压管路泄漏:(1)原因:管路接头松动、密封件老化、管路磨损等。

(2)排除方法:拧紧管路接头、更换密封件、修复管路。

5.液压油温过高:(1)原因:油路堵塞、油泵转速太高、油液老化等。

(2)排除方法:清洗油路、调整油泵转速、更换油液。

6.液压缸失效:(1)原因:液压缸密封件损坏、缸心弯曲、缸套磨损等。

(2)排除方法:更换密封件、修复缸心、更换缸套。

7.液压系统压力不稳定:(1)原因:压力调节阀故障、压力传感器故障、油液温度过高等。

(2)排除方法:更换压力调节阀、更换压力传感器、降低油液温度。

8.液压系统噪音大:(1)原因:液压泵入口气体过多、液压阀内部部件损坏、润滑不良等。

(2)排除方法:检查液压泵进气系统、更换液压阀部件、加强润滑。

总结起来,液压系统常见故障的原因多种多样,如泵故障、缸故障、阀故障、管路泄漏、油温过高、缸失效等。

针对这些故障,排除方法也各不相同,一般包括更换受损部件、修复漏点、清洗油路等。

为了确保液压系统的正常运行,应定期检查和维护液压系统,及时发现并排除故障。

液压缸常见故障原因液压缸是液压系统常见的执行元件,用于将液压能转化为机械能,常用于各种机械设备的推拉动作。

然而,在使用液压缸的过程中,常常会遇到一些故障,影响设备的正常运行。

以下将针对液压缸的常见故障原因进行详细的解析。

一、泄漏故障泄漏是液压系统中最常见的故障之一,液压缸也不例外。

液压缸泄漏的原因主要有以下几个方面:1.密封件老化或损坏:液压缸的密封件包括密封圈和导向带等,长时间使用或者受到外力冲击会造成密封件老化或损坏,导致液压缸泄漏。

2.密封面磨损:液压缸的密封面经常要承受高压,长时间使用会导致密封面磨损,进而引起泄漏。

3.油液污染:油液中的杂质会对密封件造成破坏,使其失去密封性能,从而引起泄漏。

4.安装不当:液压缸的安装位置或安装方式不合理,会导致密封件变形或磨损,最终引起泄漏。

解决液压缸泄漏问题的方法主要包括更换密封件、修复密封面、过滤油液以及重新安装液压缸等。

二、缓升缓降不灵敏液压缸在进行推拉动作时,如果缓升缓降不灵敏,会影响设备的精确控制。

造成液压缸缓升缓降不灵敏的原因主要有:1.液压油温度过低:当液压油温度过低时,黏度会增大,流动速度减慢,从而影响液压缸的缓升缓降速度。

2.液压缸内部泄漏:液压缸内部泄漏会导致压力下降,进而影响缓升缓降速度。

3.节流阀设置不当:液压缸的缓冲装置中常常使用节流阀来控制液压缸的缓升缓降速度,如果节流阀设置不当,会导致缓升缓降不灵敏。

解决液压缸缓升缓降不灵敏的方法主要包括提高液压油温度、修复泄漏点和调整节流阀的开口面积等。

三、失去力或动作迟钝液压缸在使用过程中如果失去力或者动作迟钝,会直接影响设备的正常运行。

造成液压缸失去力或动作迟钝的原因主要有以下几个方面:1.泄漏:液压缸泄漏会导致压力下降,进而影响其输出力或动作速度。

2.油液污染:油液中的杂质会损坏液压缸的工作部件,使其失去力或动作迟钝。

3.液压缸密封件老化或损坏:液压缸的密封件老化或损坏会导致压力泄漏,从而使其失去力或动作迟钝。

液压缸常见的故障分析液压缸是液压系统中常见的执行元件,常用于工程机械、冶金、船舶、农业等领域。

在使用过程中,液压缸可能会出现各种故障,影响其正常工作。

常见的液压缸故障有以下几种:1.泄漏:液压缸泄漏是常见的故障之一、泄漏可能是由于密封件老化、磨损、松动等导致的。

当液压缸泄漏时,会导致液压系统压力下降,无法达到预期的工作效果。

修复方法通常是更换密封件,确保其正常密封。

2.卡滞:液压缸卡滞是由于润滑不良或污染物进入导致的。

卡滞会导致液压缸无法正常运动,影响工作效率。

解决方法包括清洁液压缸,更换润滑油,并确保液压系统的过滤器起到有效的过滤作用。

3.液压缸无法保持位置:液压缸在工作过程中,可能会无法保持所需的位置。

这可能是由于液压阀故障、密封件老化或松动造成的。

解决方法可以是更换液压阀,修复或更换密封件,确保液压缸能够稳定地保持所需的位置。

4.液压缸动作缓慢或无法动作:这可能是由于液压系统中的压力过低、泵故障、管路堵塞等原因导致。

解决方法包括检查液压系统的压力、更换泵、清理管路等。

5.过热:液压缸在使用过程中,可能会出现过热现象。

过热可能是由于系统压力过高、液压油粘度不适宜、液压油泄漏等原因导致的。

解决方法包括降低系统压力、更换适合的液压油、修复泄漏等。

6.异常噪音:液压缸在工作过程中,如果出现异常噪音,可能是由于密封件损坏、松动、润滑不良等原因引起的。

解决方法包括更换损坏的密封件、确保润滑良好等。

为了避免液压缸故障的发生,应定期对液压缸进行维护保养,包括清洗液压缸、更换液压油、检查密封件等。

此外,在使用液压缸时,应注意使用压力控制装置、过滤器等,保证液压系统的正常运行。

若出现液压缸故障,及时采取措施进行修复,以避免进一步损坏。

液压缸产品常见故障分类现象原因及排除方法液压缸是液压系统中的重要组成部分,常见故障分类主要有以下几种:泄漏故障、动作不灵敏、不动、不举升、动作迟缓和噪音大。

1.泄漏故障:泄漏现象:液压缸在工作时出现渗漏液体的现象。

原因分析:液压缸的密封件磨损、破损或装配不当是泄漏的主要原因。

排除方法:更换磨损、破损的密封件,并严格按照正确的方法进行装配。

2.动作不灵敏:现象:液压缸的动作不灵敏,频繁卡顿。

原因分析:液压缸内部存在异物、液体污染或缺乏润滑是造成动作不灵敏的可能原因。

排除方法:清除液压缸内部的异物,更换干净的液压油,并确保系统正常供油。

3.不动:现象:液压缸无法正常动作,无法实现推拉效果。

原因分析:液压缸的传动杠杆或销轴部位松动、断裂或损坏是导致液压缸不动的主要原因。

排除方法:修复损坏或松动的传动杠杆或销轴部位,确保液压缸能够正常传动力量。

4.不举升:现象:液压缸无法实现举升功能,无法提升重物。

原因分析:液压缸内部存在气泡、活塞行程不足或液体供应异常是导致液压缸不举升的可能原因。

排除方法:排除液压缸内部的气泡,检查并调整活塞行程,确保液压系统供液稳定。

5.动作迟缓:现象:液压缸的动作延迟,速度较慢。

原因分析:液压缸的油路设计不合理或液压缸的摩擦阻力大是导致动作迟缓的主要原因。

排除方法:优化油路设计,减小液压缸内部的摩擦阻力,提高液压缸的动作速度。

6.噪音大:现象:液压缸工作时产生噪音较大。

原因分析:液压缸的连接部位松动、液压缸内部部件磨损或润滑不良是导致噪音大的可能原因。

排除方法:检查并紧固液压缸的连接部位,更换磨损的部件,确保液压缸的正常润滑。

在日常维护中,及时发现和解决液压缸故障非常重要,可以延长液压缸的使用寿命,提高生产效率。

同时,定期的液压缸维护保养也是必不可少的,可有效预防故障的发生。

5种液压泵站常见故障及液压老师傅的实战解决方法液压系统故障一、之压力不正常液压系统压力不正常主要表现为工作压力建立不起来、升不到调定值或压力过高,其原因往往与发动机、泵和阀等许多部分有关。

在检修中,按照发动机、泵和阀等部分的功能,依顺序隔离出一个回路或一个元件分别诊断、排除,最后找出故障的真正原因并排除。

1.表现:没有压力,压力指数为0故障原因1.液压泵吸不进油液情况a.液压油不足消除办法:加液压油至液位计的标定高度。

(一般油面高度为油箱的0.8倍)。

情况b.滤油器堵塞、液流通道太小和油液粘度过高,以致吸不上油。

消除办法:清洗或更换滤油器,或更换液压油。

故障原因2:溢流阀阀芯卡死或溢流阀损坏,油液全部从溢流阀溢回油箱。

消除方法:溢流阀清洗或更换故障原因3.液压泵装配不当、泵不工作、液压泵损坏消除方法:重新装配、修理或更换液压泵故障原因4.泵的定向控制装置位置错误消除方法:检查控制装置线路故障原因5.泵的驱动装置扭断消除方法:更换、调整联轴器2.表现:压力不足故障原因1.溢流阀旁通阀损坏溢流阀密封件损坏,主阀芯及锥阀芯磨损过大,造成内、外泄漏严重,压力不稳定、忽高忽低。

消除方法:更换溢流阀的密封件或阀芯故障原因2.减压阀或溢流阀设定值过低消除方法:重新设定故障原因3.集成通道块设计有误消除方法:重新设计故障原因4.减压阀损坏减压阀出油口压力由于以下原因不能上升到额定压力值:①调压弹簧永久性变形,压缩行程不够。

应在弹簧底座加调整垫片,如仍无改善则更换;②锥阀磨损过大,清洗锥阀,更换损坏件。

MBRV减压阀的安装顺序:7通过旋紧与6固定,5垫片,衔接弹簧4与6;阀芯2放置于3中心孔位置,1通过旋紧与3底部固定。

更换掉相应损坏的部件并安装完整。

故障原因5.泵、马达或缸损坏、內泄大消除方法:修理或直接更换故障原因6.泵转速过低检查电动机及控制,电动机功率不足或转速达不到规定要求。

消除方法:检查电压,校核电动机性能。

液压系统常见故障及解决方法液压系统作为工程机械中重要的动力传递和控制系统,常常会出现各种故障。

了解液压系统常见故障及解决方法,对于保障设备的正常运行和延长设备的使用寿命具有重要意义。

本文将针对液压系统常见故障进行分析,并提供相应的解决方法,希望能够对广大工程机械从业人员有所帮助。

一、液压系统漏油。

液压系统漏油是液压系统常见故障之一,主要表现为油管、接头、阀体等部位出现泄漏现象。

漏油会导致液压系统压力下降,影响系统的正常工作。

解决方法是及时检查液压管路和接头的紧固情况,更换老化的密封件,并且定期进行液压系统的维护保养。

二、液压泵异响。

液压泵在工作时出现异响,通常是由于液压泵内部零部件磨损、液压油污染等原因引起的。

解决方法是定期更换液压油,清洗液压泵滤芯,及时修理或更换磨损严重的零部件。

三、液压缸失效。

液压缸失效会导致工程机械无法正常工作,严重影响工作效率。

液压缸失效的原因可能是密封件老化、缸筒内壁磨损等。

解决方法是定期检查液压缸的工作状态,及时更换老化的密封件,保持液压缸的正常工作状态。

四、液压阀故障。

液压阀在工作中可能会出现卡滞、泄漏等故障,影响液压系统的正常工作。

解决方法是定期检查液压阀的工作情况,清洗阀芯,更换损坏的零部件,保持液压阀的灵活性和密封性。

五、液压油温过高。

液压油温过高会导致液压系统的工作效率降低,甚至引起液压元件的损坏。

解决方法是增加液压油冷却装置,定期更换液压油,保持液压系统的正常工作温度。

六、液压系统压力不稳定。

液压系统压力不稳定会导致工程机械在工作过程中产生震动、噪音等现象,严重影响工作效率和安全性。

解决方法是检查液压泵、液压阀等元件的工作状态,调整液压系统的压力,保持系统的稳定性。

总结:液压系统在工程机械中起着至关重要的作用,因此对液压系统常见故障及解决方法进行深入了解,对于保障设备的正常运行和延长设备的使用寿命具有重要意义。

在日常工作中,我们应该加强对液压系统的维护保养,及时发现并解决液压系统的故障,确保设备的安全运行和高效工作。