甲醇催化剂升温还原方案

- 格式:doc

- 大小:55.50 KB

- 文档页数:5

XNC-98系列合成甲醇催化剂使用说明书西南化工研究设计院有限公司2019年12月目次一.催化剂的主要物化特性 (2)二.催化剂的使用条件 (3)三.催化剂装填 (3)四.催化剂的升温、还原 (3)五.操作注意事项 (6)六.停车 (6)七.卸催化剂 (7)八.其他 (7)XNC-98系列合成甲醇催化剂使用说明书XNC-98系列催化剂是我公司研制和开发的一种高活性、高选择性的甲醇合成催化剂。

用于低温低压下由碳氧化物与氢合成甲醇。

可适用于各种类型的甲醇合成反应器。

具有低温活性高、热稳定性好的特点。

常用的操作温度为210~310℃,操作压力3.0~15.0MPa,空速5000~20000h-1(最佳空速8000~12000h-1)。

本催化剂可广泛适用于各种原料生产的合成气。

一.催化剂的主要物化特性1.催化剂主要物理性质外观:有黑色金属光泽的圆柱体外形尺寸(直径×高),mm:6×(4.5~5)堆密度,Kg/L:~1.25径向抗压碎强度,N/cm:≥2002.催化剂化学组成催化剂主要化学组成列于下表:3.催化剂的活性按本催化剂质量检验标准规定,在下述活性检验条件下:催化剂装量:4mL 粒度: 20目~40目反应压力: 5.00±0.05MPa 空速: 10000±300h-1反应温度:230±1℃、250±1℃气体组成:CO 12×10-2~15×10-2,CO2 3×10-2~8×10-2惰性气体 7×10-2~10×10-2,其余为H2。

催化剂活性为:230℃时,催化剂的时空收率≥1.50Kg/L∙h;250℃时,催化剂的时空收率≥2.0Kg/L∙h。

4.催化剂的使用寿命在正常条件下运转寿命为3年以上。

二.催化剂的使用条件XNC-98系列催化剂在下列条件范围内使用反应压力: 3.0~15.0MPa反应温度:还原好的催化剂在190℃就具有较好的活性,一般使用温度是200~300℃。

合成催化剂升温还原方案编写:张广贤审核:审定:批准:新能能源公司合成车间二○○九年六月一编写依据:1.《化学工业大中型装置试车工作规范》(HGJ231-91)2.《化工装置实用操作技术指南》4.《新奥60万吨/年甲醇工程合成卡萨利操作手册》5.合成、氢回收岗位终版PID流程图6. 四川天一科技股份有限公司提供的《XNC-98触媒使用说明书》二、升温还原应具备的条件1. 所有装置及配套工程,按设计(包括设计变更)全部施工完毕,工程质量符合要求,所有工程已经中交验收。

2. 全部工艺管道和设备都已经过强度试验合格,设备、管道均已经过气密试验,且确认合格。

催化剂装填完毕后,已用空气(或氮气)将催化剂粉末从合成塔中吹除干净。

3. 合成压缩机和强制循环泵单体试车和联动试车合乎要求,可供正常运转。

4. 合成塔和保护床的触媒装填工作均已完成。

5. 蒸汽加热炉的烘炉工作已经结束。

6. 合成汽包煮炉、系统水冲洗均已完成。

7. 公用工程水、电、汽、仪表空气、工厂空气、0.4MPa、2.1MPa氮气等已能按设计值保证供应。

8. 合成系统的电气、仪表已调试合格。

报警及联锁的整定值经静态调试已准确好用。

9. 化验室分析工作准备就绪,能准确分析合成塔进出口(A7002、A7013)的CO、H 2、O2、CO2等各组份浓度以及水汽浓度,氢气含量低氢(0~2%)、高氢(5~15%)。

10. 市场部已签订氢气供货合同,具备稳定提供还原气H2的条件。

11. 调度室负责可以保证提出2.1MPa氮气,氮气纯度>99.9%(V%)。

12.车间按XNC-98型合成甲醇催化剂升温还原操作要求,绘制升温还原操作曲线图。

13. 准备好计量还原水的量具和记录表格。

已和催化剂厂家;14、编写的还原方案经厂家确认,并得到公司相关部门的批准。

15.外购氢气配制临时管线(由合成气压缩机二楼升温还原管线配至合成气压缩机厂房东侧离马路1米处)已完成(见现场配管平面图)。

甲醇催化剂升温还原方案一、编写依据:1、《NC307型甲醇触媒使用说明书》(南化集团研究院编订)。

2、《化学工业大中型装置试车工作规范》(HGJ231-91)。

3、《化工装置实用操作技术指南》。

4.榆林醋酸厂合成(80)、氢回收(803)及压缩机管道仪表流程图(华陆工程科技有限公司)。

二、检查确认工作:1、检查设备、管道、阀门安装是否正确,盲板安装是否正确。

2、设备、管道吹除合格,机泵单体试车合格,R2001壳程及V2001清洗、试漏已完成。

3、触媒装填完毕。

4、系统气密性试验合格、氮气置换合格,系统氮气保压在0.45 Mpa。

5、系统内安全阀、仪表及安全联锁系统调校合格,功能正常。

6、检查消防、气防器材等安全设施是否齐全、好用。

7、公用工程(冷却水、脱盐水、高压密封水、N2、高压过热蒸汽、仪表空气、电)已按要求供给。

8、通知质检中心作好合成工序开车前的各项分析准备工作。

9、在X2001中配好5%(wt.)Na3PO4溶液待用。

三. 触媒升温还原:1、准备工作:①合成系统N2置换合格且保压至0.45Mpa。

② C2001处于备用状态,公用工程供应正常。

③现场联络及通信设施齐全,检验合格,灵敏好用。

④分析仪器、仪表、称量器具、各种图表、报表已作好准备。

⑤净化工段(或一期可以提供富氢气)能提供合格净化气。

⑥检查应开阀门:A、锅炉给水总阀(双阀间盲板倒通),V2001A/B蒸气出口截止阀,HV20001及其前切断阀。

B、LV20002前切断阀, FG20001前后切断阀, V2302粗甲醇进口阀。

C、 PSV2001、PSV2002、PSV2003、PSV2004根部截止阀。

D、各压力表、流量计、分析表、液位计根部截止阀。

⑦检查应关阀门:A、C2001新鲜气进气总阀及其旁路阀(双阀间盲板倒通)。

B、LN-20002-11/2″管线上充氮双阀(盲板倒通),LN-20003-11/2″管线上充氮双阀(盲板倒通)。

甲醇合成触媒升温还原方案编写:审核:审定:批准:日期甲醇合成催化剂升温还原方案本炉催化剂采用南京世德提供的铜基催化剂,根据系统条件并征求南京世德与杭州林达的意见后,以氮气为载气升温,触媒还原用精脱硫后的净化气进行还原,气体成分为CO 19% CO2 2% H2 74.5% CH4 3.5% N2 1% 主要反应方程式为:H2+CuO= Cu+H2O+QCO+ CuO= Cu+CO2 +Q2H2+CO= CH3OH +Q3H2+CO2= CH3OH+ H2O+Q配氢管线来自精脱,即从精脱出口大阀的跨线阀门后接一条临时管线,经进合成气压缩机的渗透气管线到合成入口的配氢管线(见图),排水位置为醇分的本体导淋,并利用系统压力压到计量桶,从计量桶移到水箱内,用车运走一、升温还原前应具备的条件1 检查系统内所有设备管道阀门分析取样点完好,具备使用条件;电气仪表及自调阀具备投用条件2 检查精脱出口大阀后渗透气管线加盲板完毕,进合成工段的配氢管线盲板倒为活板3 升温还原方案坐标图记录表等准备到位,并且所有参加还原的操作人员已经学习培训完毕,熟练掌握操作要领,保证不会出现误操作4 氮气开工蒸汽可以投用,废锅建立正常的液位,循环水投用,系统氮气置换合格O2≤0.1%,并氮气保压至0.5Mpa5 合成气压缩机氮气工况运行正常6 合格的精脱气可以使用7 人员分配完毕,分析工检修工到位,并熟悉流程和操作要点二、合成触媒的升温还原:1 打通升温路线,开工加热器进出口阀门打开,主工艺阀门关闭,系统全部导淋已经关闭。

2、建立系统氮气循环,逐渐提高出口压力,同时调整循环气量不低于30000m³/h3 投开工蒸汽按≤30℃/h的升温速率进行升温4 在110℃时开始出现少量的物理水,开始进行排放;当塔入口TR03210温度达到130℃时,间断开配氢阀门一次,并测试塔入口的CO+H2的含量以确定阀门的有效性;当温度达到175℃时,触媒恒温2小时,拉平床层温度,准备配气5 稍微打开配气阀门的小跨线,并观察流量计的显示,并马上在塔入口分析取样保证CO+H2≤0.5%,同时在AT3201处(循环气取样点)取样分析氮气中的CO和H2含量,中控室密切注视床层的温度变化。

甲醇催化剂升温还原操作要点陈志伟【摘要】根据生产实践经验,修改双甲工艺甲醇催化剂的升温还原方案.还介绍了升温还原过程中的注意事项.【期刊名称】《化工设计通讯》【年(卷),期】2012(038)006【总页数】3页(P51-53)【关键词】甲醇;催化剂;升温还原;温升【作者】陈志伟【作者单位】山西兰花科创股份有限公司化肥分公司,山西晋城048000【正文语种】中文【中图分类】TQ223.12+1自从双甲工艺在化肥企业应用以来,大家体会和认识到了它的许多优越性,它不但取代铜洗工艺起到净化作用,而且成为调节氨、醇产量的重要手段,提高了合成氨系统各工段的操作弹性(尤其是变换后CO含量和脱碳后CO2含量)。

双甲工艺正常生产操作比较平稳简单,而由于甲醇催化剂还原反应是生成水的不可逆放热反应,因此,甲醇催化剂开车升温还原是双甲工艺操作的重中之重。

1 甲醇催化剂还原反应机理化肥企业现一般使用的是Cu-Zn-Al系催化剂,还原以前呈氧化态。

催化剂是由高纯度Cu(NO3)2、Zn(NO3)2 溶解在 Na2CO3 溶液中用共沉淀法得到(Cu、Zn)2(OH)2CO3 沉淀,然后加入Al2O3和Cr2O3等,经高温形成多孔结构的圆柱体小颗粒。

根据金属活性排序,K、Ca、Na、Mg、Al、Zn、Fe、Se、Pb都排在 H前面。

Zn和Al的活性比H强,Cu的活性比H弱,因此一般只有CuO发生还原反应:还原过程出水量约为催化剂重量的20%左右,各种型号的催化剂Cu含量有所差异,其中化学水占8%~10%,物理水占10%~13%。

铜基催化剂还原的关键是控制还原反应速度,尤其在出物理水和化学水的两个出水高峰期。

笔者根据我厂多次催化剂还原过程,总结出80~95℃和145~160℃是两个出水高峰期温度范围,80~95℃主要出物理水,145~160℃主要出化学水。

根据描述化学反应速率(k)与温度(T)和反应活化能Ea之间关系的阿累尼乌斯方程式k=Aexp(-Eα/RT),对于确定的化学反应,其活化能是一定的,那么当反应热达到或超越反应所需活化能量Ea时,化学反应速率发生飞跃,反应迅速进行(活化能意义本文不再详述)。

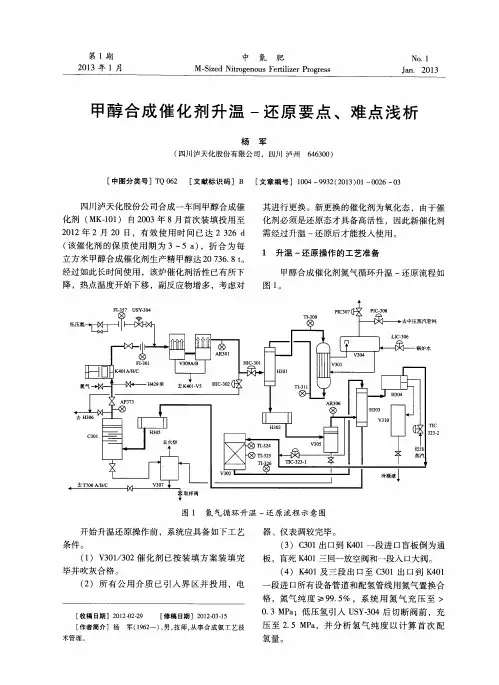

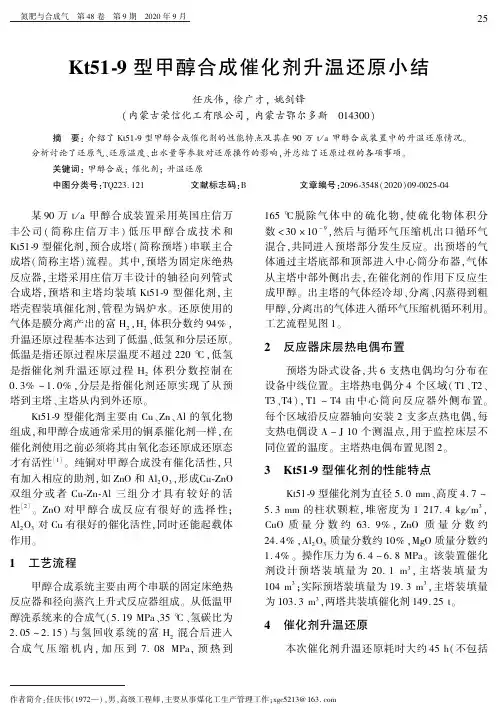

Kt51 ̄9型甲醇合成催化剂升温还原小结任庆伟ꎬ徐广才ꎬ姚剑锋(内蒙古荣信化工有限公司ꎬ内蒙古鄂尔多斯㊀014300)㊀㊀摘㊀要:介绍了Kt51 ̄9型甲醇合成催化剂的性能特点及其在90万t/a甲醇合成装置中的升温还原情况ꎮ分析讨论了还原气㊁还原温度㊁出水量等参数对还原操作的影响ꎬ并总结了还原过程的各项事项ꎮ㊀㊀关键词:甲醇合成ꎻ催化剂ꎻ升温还原㊀㊀中图分类号:TQ223.121㊀㊀㊀㊀㊀文献标志码:B㊀㊀㊀㊀㊀文章编号:2096 ̄3548(2020)09 ̄0025 ̄04㊀㊀某90万t/a甲醇合成装置采用英国庄信万丰公司(简称庄信万丰)低压甲醇合成技术和Kt51 ̄9型催化剂ꎬ预合成塔(简称预塔)串联主合成塔(简称主塔)流程ꎮ其中ꎬ预塔为固定床绝热反应器ꎬ主塔采用庄信万丰设计的轴径向列管式合成塔ꎬ预塔和主塔均装填Kt51 ̄9型催化剂ꎬ主塔壳程装填催化剂ꎬ管程为锅炉水ꎮ还原使用的气体是膜分离产出的富H2ꎬH2体积分数约94%ꎬ升温还原过程基本达到了低温㊁低氢和分层还原ꎮ低温是指还原过程床层温度不超过220ħꎬ低氢是指催化剂升温还原过程H2体积分数控制在0.3%~1.0%ꎬ分层是指催化剂还原实现了从预塔到主塔㊁主塔从内到外还原ꎮKt51 ̄9型催化剂主要由Cu㊁Zn㊁Al的氧化物组成ꎬ和甲醇合成通常采用的铜系催化剂一样ꎬ在催化剂使用之前必须将其由氧化态还原成还原态才有活性[1]ꎮ纯铜对甲醇合成没有催化活性ꎬ只有加入相应的助剂ꎬ如ZnO和Al2O3ꎬ形成Cu ̄ZnO双组分或者Cu ̄Zn ̄Al三组分才具有较好的活性[2]ꎮZnO对甲醇合成反应有很好的选择性ꎻAl2O3对Cu有很好的催化活性ꎬ同时还能起载体作用ꎮ1㊀工艺流程甲醇合成系统主要由两个串联的固定床绝热反应器和径向蒸汽上升式反应器组成ꎮ从低温甲醇洗系统来的合成气(5.19MPa㊁35ħ㊁氢碳比为2.05~2.15)与氢回收系统的富H2混合后进入合成气压缩机内ꎬ加压到7.08MPaꎬ预热到165ħ脱除气体中的硫化物ꎬ使硫化物体积分数<30ˑ10-9ꎬ然后与循环气压缩机出口循环气混合ꎬ共同进入预塔部分发生反应ꎮ出预塔的气体通过主塔底部和顶部进入中心筒分布器ꎬ气体从主塔中部外侧出去ꎬ在催化剂的作用下反应生成甲醇ꎮ出主塔的气体经冷却㊁分离㊁闪蒸得到粗甲醇ꎬ分离出的气体进入循环气压缩机循环利用ꎮ工艺流程见图1ꎮ2㊀反应器床层热电偶布置预塔为卧式设备ꎬ共6支热电偶均匀分布在设备中线位置ꎮ主塔热电偶分4个区域(T1㊁T2㊁T3㊁T4)ꎬT1~T4由中心筒向反应器外侧布置ꎮ每个区域沿反应器轴向安装2支多点热电偶ꎬ每支热电偶设A~J10个测温点ꎬ用于监控床层不同位置的温度ꎮ主塔热电偶布置见图2ꎮ3㊀Kt51 ̄9型催化剂的性能特点Kt51 ̄9型催化剂为直径5.0mm㊁高度4.7~5.3mm的柱状颗粒ꎬ堆密度为1217.4kg/m3ꎬCuO质量分数约63.9%ꎬZnO质量分数约24.4%ꎬAl2O3质量分数约10%ꎬMgO质量分数约1.4%ꎮ操作压力为6.4~6.8MPaꎮ该装置催化剂设计预塔装填量为20.1m3ꎬ主塔装填量为104m3ꎻ实际预塔装填量为19.3m3ꎬ主塔装填量为103.3m3ꎬ两塔共装填催化剂149.25tꎮ4㊀催化剂升温还原㊀㊀本次催化剂升温还原耗时大约45h(不包括作者简介:任庆伟(1972 )ꎬ男ꎬ高级工程师ꎬ主要从事煤化工生产管理工作ꎻxgc5213@163.com2R121 主塔ꎻ2R122 预塔ꎻ2C111 合成气压缩机ꎻ2D112 脱硫槽ꎻ2D121 汽包ꎻ2D311 合成气分离器ꎻ2D321 甲醇分离器ꎻ2C121 循环气压缩机ꎻ2E111 原料气预热器ꎻ2E121 进出塔换热器ꎻ2E122 甲醇水冷器ꎻ2E123 锅炉水预热器ꎻ2E221 粗甲醇冷凝器ꎮ图1㊀甲醇合成工艺流程(a)主塔热电偶侧视图㊀(b)热电偶俯视图图2㊀主塔热电偶布置图升温和高氢浸泡时间)ꎮ根据供应商提供的数据ꎬ催化剂升温还原过程出水质量约占催化剂质量的15%ꎬ即22.4tꎬ本次还原实际出水质量为21.8tꎮ升温还原理论消耗有效气H2+CO约2.4万m3ꎬ本次还原实际消耗富H2约3.0万m3ꎮ4.1㊀还原温度的确定铜基催化剂还原通常使用H2ꎬ还原的主要反应为:CuO+H2ңCu+H2OꎬΔrH m=86.0kJ/mol(1)该反应是一个剧烈的放热反应ꎬ铜基催化剂升温还原的关键是移走反应热ꎬ控制床层温度ꎮ为了更好地利用催化剂的低温活性ꎬ确定催化剂主还原期的床层温度为190~220ħꎮ还原过程中主塔内的温度通过蒸汽喷射器补入4.0MPa过热蒸汽提供ꎬ预塔通过主塔出口气体经进出塔换热器加热入口气体维持ꎮ主塔内床层温度通过热电偶监测ꎬ同时参照主塔汽包饱和蒸汽温度和压力作为对比ꎮ4.2㊀还原气从还原反应来看ꎬ铜基催化剂的还原可使用H2和COꎬ但每摩尔CO与CuO反应比H2多放热39kJꎮ因此ꎬ使用H2作为还原气体更容易控制床层温度ꎬ使催化剂的性能达到最佳ꎮ外购高纯H2作为还原剂时经常会遇到气体供应不连贯㊁压力不稳的情况ꎬ结合本项目实际情况ꎬ催化剂还原采用另外一套甲醇合成装置膜回收的富H2作为还原气体ꎬ以N2为稀释气体ꎮ使用膜回收的富H2ꎬ不仅起源压力稳定可控ꎬ而且气体经过多次净化ꎬ基本不含S㊁Cl等对催化剂有害的组分ꎮ实际还原过程中富H2的组分为:H2体积分数为94.1%ꎬH2O体积分数为0.178%ꎬCO体积分数为0.526%ꎬCO2体积分数为0.608%ꎬN2体积分数为2.515%ꎬAr体积分数为0.871%ꎬCH4体积分数为0.45%ꎮ与甲醇合成反应一样ꎬ催化剂升温还原过程中空速是影响还原效果的重要因素ꎮ空速过大ꎬH2与CuO反应时间过短ꎬ达不到还原效果ꎻ空速过小ꎬH2与CuO的反应热不能及时移走ꎬ可能因催化剂局部超温而产生烧结ꎮ根据本装置进出塔换热器压差设计的工艺特点ꎬ在N2工况下ꎬ循环气质量流量应不超过85t/hꎬ以避免进出塔换热器产生振动ꎮ本次还原富H2消耗量约3万m3ꎬ折合为纯H2约2.82万m3ꎬ略大于理论值2.4万m3ꎬ主要原因为富H2中存在COꎬ还原过程中需要不断放空以减少CO2的累积ꎬ造成部分H2损失ꎮ4.3㊀出水量催化剂升温还原过程出水主要包括物理水和化学水ꎮ根据供应商资料ꎬ物理水一般为催化剂总质量的3%ꎬ以此计算物理水约4.5tꎬ化学水约17.9tꎮ本次升温还原出物理水2.52tꎬ化学水19.28tꎮ物理水比理论少1.98tꎬ化学水比理论多1.38tꎮ去除计量误差和水排放过程的损失ꎬ本次还原总出水量与理论出水量相符ꎬ物理水少的原因是升温时间短ꎬ物理水没有足够时间排出ꎬ在还原阶段排出造成化学水出水大于理论值ꎮ4.4㊀升温还原过程还原过程以N2为稀释气体ꎬ通过主塔对系统回路充压0.3MPaꎬ然后利用主塔4.0MPa开工蒸汽对主塔以25~50K/h的速率升温ꎮ此时预塔和主塔应作为一个系统ꎬ当温度达到130~150ħ时ꎬ向系统加入富H2开始加氢试验ꎮ加氢测试完成后提高温度ꎬ直至H2+CO被完全消耗ꎬ然后开始进入主还原期ꎮ当预塔入口温度>180ħ时ꎬ开始向系统加富H2并控制回路中H2+CO体积分数不高于1%ꎬ此时系统压力逐渐提高到0.7MPaꎮ在催化剂主还原期间ꎬ预塔和主塔任何一支热电偶温度不允许超过230ħꎬ以免峰值温度出现在没有热电偶监测的地方ꎮ当预塔入口和主塔出口H2体积分数不再变化ꎬ出水量与理论值接近且不再变化ꎬ基本可以判断还原结束ꎮ将H2体积分数逐渐提高至14%进行高氢浸泡6~8hꎬ并将汽包温度提高至230ħꎮ床层无进一步温升ꎬ进出口H2体积分数一致时还原结束ꎬ用N2吹扫置换系统并隔离等待接气ꎮ两塔的催化剂还原温度曲线见图3ꎮ5㊀还原期间遇到的问题及处理进行加氢试验时ꎬ回路H2体积分数与还原气流量计之间的偏差较大ꎮ合成回路计算容积为950m3ꎬ在0.3MPa的回路压力下ꎬ需要36.2m3的H2+CO才能使回路中的H2+CO体积分数达到1%ꎬ通过手动分析H2+CO体积分数和还原气流量计对比ꎬ发现偏差较大ꎬ经检查确认为还原气文丘里流量计方向安装错误ꎬ经调整校对后两者比较相符ꎮ1 预塔入口温度ꎻ2 预塔出口温度ꎻ3 T1平均温度ꎻ4 T2平均温度ꎻ5 T3平均温度ꎻ6 T4平均温度ꎻ7 主塔出口温度ꎮ图3㊀催化剂还原温度曲线㊀㊀因还原气使用富H2ꎬ存在少量COꎬ在还原过程中不断产生CO2ꎬ虽然通过弛放气不断放空ꎬ但是CO2体积分数最高达到6%ꎬ可能会导致催化剂ZnO与CO2反应生成ZnCO3ꎬ从而影响催化剂使用寿命[3]ꎮ6㊀结语(1)使用富H2还原Kt51 ̄9型甲醇合成催化剂效果较为理想ꎬ还原实际耗氢量和出水量与理论相当ꎮ有效避免了因H2槽车供应不连贯㊁压力不稳对催化剂升温还原带来的影响ꎬ并最大限度地减少了不利于催化剂的杂质气体ꎮ(2)相对于主塔壳侧ꎬ主塔管侧升温速率不能过快ꎬ根据设备工艺商要求ꎬ连接主塔蒸汽上升管和主壳体的膨胀弯能承受的最大热膨胀量相当于管壳侧160K的温差(壳侧85ħꎬ管侧245ħ)ꎬ这种限制就要求在使用蒸汽升温前必须先进行N2循环ꎮ(3)联合压缩机为二合一压缩机ꎬ催化剂升温还原主要围绕甲醇合成回路进行气体循环ꎬ主要通过循环气压缩机完成ꎬ此时合成气压缩机也必须建立N2循环ꎬ以免由于内部泄漏而污染合成回路ꎮ并且在升温还原过程中要防止压缩机出现漏油而带入主塔ꎮ(4)主塔通过蒸汽加热到150ħ时ꎬ汽包压力超过回路压力ꎬ在升温还原过程中要严密监控ꎬ防因汽包压力高㊁主塔泄漏造成水进入催化剂床层ꎬ损坏催化剂ꎮ(5)催化剂升温还原是放热反应ꎬ控制床层温度的关键是还原速度ꎬ因此升温必须平稳ꎬ均匀出水ꎬ以防止升温过快或出水过快影响催化剂活性和使用寿命ꎮ升温还原一般遵循的原则是 三低㊁三稳㊁三不准㊁三控制 ꎬ即低温出水㊁低温还原㊁还原后有一个低负荷运行期ꎬ提氢稳㊁提温稳㊁出水稳ꎬ提氢和提温不准同时进行㊁水分不准带入塔内㊁不准长时间高温出水ꎬ控制补H2速度㊁控制CO2浓度㊁控制出水速度[4]ꎮ(6)还原时ꎬ由于H2体积分数低不易准确分析ꎬ因此加氢试验是非常必要的ꎬ通过加氢试验可以确定确定回路H2体积分数和还原气体流量计之间的关系ꎬ同时也是检查在线仪表和分析仪器是否一致的重要判断ꎮ为减小误差ꎬ还原过程中每隔30min取样分析一次对照分析ꎬ以减小分析误差ꎮ参考文献[1]㊀段秀琴.甲醇合成铜基催化剂的研究概述[J].山西化工ꎬ2009ꎬ29(2):36 ̄38ꎬ48.[2]㊀王二龙.浅析低压合成甲醇铜基催化剂升温还原要点[J].石油化工ꎬ2016(3):78 ̄79.[3]㊀董向荣.甲醇合成塔催化剂的升温还原操作[J].山西化工ꎬ2018ꎬ38(5):145 ̄147.[4]㊀谢克昌ꎬ房鼎业.甲醇工艺学[M].北京:化学工业出版社ꎬ2010.(收稿日期㊀2020 ̄03 ̄24)。

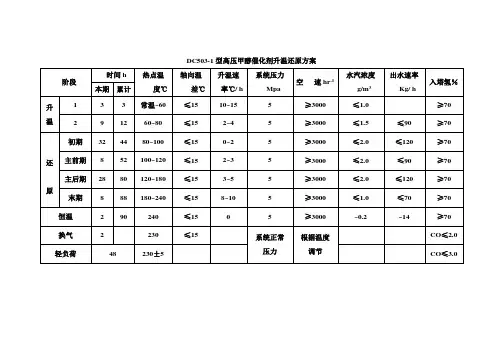

DC503-1型高压甲醇催化剂升温还原方案甲醇催化剂高氢还原的控制要点及注意事项为确保高压甲醇催化剂升温还原工作顺利进行,有关人员认真学习催化剂的升温还原方案,结合实际状况,严格按照“甲醇催化剂升温还原方案”进行升温还原,绘制升温还原曲线。

1.升温还原前的准备工作:1.1醇化系统已竣工验收,设备、管道清洗、吹扫试压合格。

1.2对照图纸进一步检查设备、工艺管道、阀门、仪表及分析取样点等安装准确无误。

1.3仪表及自调阀门已按规定测试调试合格。

电气设施(包括电加热器)及运转设备试车合格,处于正常备用状态。

1.4升温还原过程中所需的水、电、汽、仪表空气、氮气及新鲜气处于正常供应状态。

1.5催化剂装填及还原过程中应避免于CO接触,系统进出口必须加盲板与外系统隔绝,防止CO漏入系统。

1.6系统吹除、置换、试压期间,应特别关注压差情况,防止设备单边受压,引起内件及设备受损。

升降压速率<0.2MPa/min。

1.7系统排气置换:系统进出口加好盲板,防止CO漏入系统。

对系统进行排气置换,待分析取样O≤2%时,可改用合格的新鲜气继续进行排气置换,直至取2≤0.2%为合格;系统吹除应彻底,以减少Fe杂质在生产过程中的副反样分析O2应。

1.8系统试压可采用空气或合格的氢氮气,空气试压压力不超过10.0MPa,氢氮气试压应在仪表、热电偶调试正常后进行,试压过程中注意分析控制气体中的O2和CO含量,并注意观察催化剂床层温度变化,若催化剂床层温度超过40℃,应及时投入循环机,保持3000~4000hr-1空速进行循环降温,防止温度剧烈变化,为稳妥起见,建议升温还原前试压到6.0 MPa,系统试压至工作压力步骤在还原后进行。

1.9还原气质要求:合格的精炼气NH3<200ppm;S-2<0.06ppm,Cl-<0.003ppm2.升温还原操作:以半小时出水量为主要参考依据,逐步提温。

2.1. 以每小时出水量作为控制还原进度的主要控制指标,严格控制床层温度、压力、循环量、循环氢浓度。

C307型中低压合成甲醇催化剂升温还原方案一、升温还原前的准备工作1、循环机试车正常备用。

2、合成环路试车正常,气密试验合格。

3、氮气、还原气、开工电炉、冷却水、锅炉给水合格备用。

4、仪表测温点、测压点及调节系统反应显示灵敏、准确。

5、水桶、计量秤、胶管、防毒及劳保用品、消防器材现场备用。

6、微量氢分析仪器、取样工具完好无缺。

7、阀门开头灵活到位,不发生内漏现象。

8、用氮气置换系统直至O2≤0.2%为合格。

二、升温还原操作指标三、注意事项1、还原过程中应贯彻提温不提氢,提氢不提温的原则。

2、一旦循环机出现故障停车,应立即切断氢源,关闭电炉,停止升温进行氮气置换,保持床层温度平稳。

3、整个还原过程中,开工电炉要保持稳定,进出口氢浓度分析要及时可靠。

还原阶段,每半小时分析一次进出口气体中氢气含量,数据要及时上报中控室。

4、温度升到65℃开始放水,以后每半小时放水一次,认真称重并做好记录。

5、严格控制小时出水量在指标范围内,做到出水均匀,还原平稳。

6、还原时如合成塔出口CO2≥10%,必须用N2气进行置换,使CO2降下来。

可以采取连续置换,在保持系统压力稳定的情况下,合成塔前后连续补放。

几点说明:1、还原性气体一般为纯氢>氮氢气>转化气(CO+H2),请提前做好配管工作。

2、在还原时,要分析合成塔出入口微量氢及CO2含量,提前购买分析仪器及调试工作。

3、因对贵公司工艺不熟悉,以上还原时刻表仅供参考,具体由我院现场工程师与贵方技术人员商讨后确定。

甲醇催化剂升温还原注意事项以及延长催化剂使用寿命的方法1、升温还原方案按催化剂生产厂家提供的方案执行。

2、铜基甲醇催化剂还原方法铜基甲醇催化剂投入使用前,必须用H2小心还原使其活化。

其还原过程是一个强放热反应,每消耗1%H2,引起绝热温升280C。

反应式如下:CuO+H2=Cu+H2O+86.7kJ/mol在工业上,可采用低氢和高氢两种还原方法2.1低H2还原方法它是以高纯N2为载体,配入少量H2(1%~2%)进行还原。

该方法注重在温和条件下进行还原,床层温度便于控制,有利于提高催化剂的活性,保护催化剂的强度。

不利之处为还原时间长,一般约为80~100h,另外高纯N2不易获得(此法暂不考虑)2.2高H2还原方法高H2还原方法是以精练气为还原气体(含H2 60%~70%),采取严格控制床层温度的方法,以出水量为指标,控制还原过程的进行。

该方法优点是还原时间短,一般约40h,气源容易获得。

其不足之处是:操作必须细心严格,稍有不慎,将引起催化剂床层剧烈超温,导致催化剂失活报废。

另外,操作不当,容易发生深度还原,使CuO 全部还原成金属铜而引起活性与选择下降。

3、联醇铜基催化剂高H2还原3.1升温还原准备工作(1)精甲醇合成系统,所有设备、管道吹净、气密实验合格。

(2)用精练气置换整个甲醇系统直至O2≤0.2%为合格。

(3)按设计的要求,所有自控仪表(含压力、流量、温度、分析)要准备可靠,处于待命状态。

3.2 升温还原操作用合格的精练气将系统冲压至5MPa,开循环机。

以电加热器控制升温速率,按催化剂生产厂家提供的升温还原方案进行操作。

3.3 操作注意事项(1)还原系统选择,,采用高H2还原,使用合格的精练气,H2含量65%~70%,千万不能用碳化的原料气,因原料气中CO过高回发生析碳反应,使炭覆盖在催化剂的表面,影响其活性。

(2)热点温度的控制:要尽可能恒温,但在1200C时不能恒温太久,避免整塔催化剂还原,造成温度过高而损坏催化剂。

三塔升温还原实录根据生产工艺需要,醇化塔A,醇化塔B用的均是铜基催化剂,铜基催化剂的主要化学组分是CuO-ZnO-Al2O3或者CuO-ZnO-Cr2O3,他们在还原前是没有活性的,只有经过还原,将催化剂组分中的CuO还原成Cu+或者金属铜,并和组分中的ZnO溶固在一起,才具有活性,因此铜基催化剂在投产前要进行还原。

根据X光衍射分析结果,铜基催化剂在正常还原条件下,只有氧化铜被还原,锌,铝和铬的氧化物不被还原,被还原的Cu+或者金属铜与组分中的ZnO溶固在一起,具有良好的甲醇合成催化作用,组分中的氧化铬和氧化铝起到助催化剂的作用。

其原理是:CuO+H2===Cu+H2O+86.5KJ/molA塔在触媒厂家的建议下,本次升温还原采取的是A塔、B塔串联高氢升温还原法(即升温时用含氢75%的氢气,氮气作为升温还原介质)。

以压缩六出气体为还原气体,升温还原期间严格控制精炼气成分指标:CO+CO2<10ppmH2S<0.1ppmNH3<1ppm因为CuO+CO===Cu+CO2+125.7KJ/mol,其放热量比用氢气时高1/3,使温度更难控制,因此在升温还原过程中一定要避免含CO的气体进入系统,必要时在系统的出入口阀门上加上盲板。

07年10月31号晚上22:40醇化塔A正式送电,当时层间冷激自调阀开20%(采取分段升温还原,为了避免触媒下部温度上升太快,在升温还原上段触媒的时候不好控制,所以提前有意识的控制一下下层温度,当上层出水差不多的时候,再关掉层间冷激,慢慢升温还原下层触媒),环隙气自调阀全关(由A塔内件结构决定,如果开启环隙气阀门,则环隙气就会进入冷管层,就会降低下层触媒温度,得不偿失)。

流程是:循环机出口至醇化A塔,再串联醇化B塔运行,共用三台满负荷循环机循环,循环量在90000Nm3左右,补气油分出口压力控制在5.0MP。

升温阶段,室温——600C,温升速率≤150C/h,当温度到500C左右的时候,开始从醇化水冷A高压封头的倒淋处放水,每半小时放一次水,当热点温度到了54.80C,入口压力为4.95MP 时,放出水5公斤,呈灰黑色(带有触媒粉的缘故),并且带点黄色(带有铁锈)。

甲醇合成催化剂升温还原方案一、编写依据:1.2. 托普索《催化剂和反应器填料规范》3.合成终版PID流程图4. 托普索公司提供的《MK121手册》二、适用范围本方案规定了甲醇合成催化剂MK121还原的操作方法。

三、准备工作和具备的条件1. 所有装置及配套工程,按设计(包括设计变更)全部施工完毕,工程质量符合要求,所有工程已经中交验收。

2. 全部工艺管道和设备都已经过强度试验合格,催化剂装填完毕后,已用空气(或氮气)将催化剂粉末从合成塔中吹除干净。

设备、管道均已经过气密试验,且确认合格。

3. 合成气压缩机已试车完毕,并可正常运转。

4. 合成塔和保护床的触媒装填工作均已完成。

5. 合成汽包煮炉、系统水循环均已完成。

6. 公用工程的水、电、汽、仪表空气、工厂空气、氮气等已能按设计值保证供应。

8. 合成系统的电器、仪器、仪表已调试合格,仪表已校准。

报警及联锁的整定值经静态调试已准确好用(合成塔进出口温度、压力及合成回路中各流量显示仪表必须严格校准)。

9. 化验室分析工作准备就绪自动分析仪表的样气已配制待用,分析取样点已经确认,能及时、准确地分析合成塔进出口的CO、H2、O2、CO2等各组份的浓度以及水汽浓度。

尤其对氢气含量低氢值(0~2%)、高氢值(5~15%)能准确分析。

10.具备稳定提供还原气CO+H2的条件。

11. 与厂调度室联系,提出大量用氮气申请,必须保证氮气纯度>99.9%(V%)。

12.MK121型合成甲醇催化剂升温还原操作按表2进行,并按表2绘制好升温还原操作曲线图。

13. 准备好计量还原水的量具。

记录表格准备齐全。

已和催化剂厂家沟通,升温还原方案已得到批准。

升温还原曲线图、报表各种确认表已做好。

三、还原用氢气的准备方案1:纯氢1.纯氢标准1.1 氢气纯度 99.9% 工业氢国家标准,其中不含硫、氯元素1.2 使用压力10kg,。

1.3 氢气用量以及时间。

方案2:工艺气1.工艺气标准1.1 从净化工段来的工艺气要符合厂控指标,严禁超标。

XX有限责任公司甲醇项目部合成催化剂升温还原方案编号:编制:审核:审定:批准:批准时间:合成催化剂升温还原方案一、编写依据:1. 《化工工业大中行装置试车工作规范》(HGJ231-91)2. 《化工装置使用操作技术指南》二、合成催化剂升温还原的目的:合成催化剂产品是以氧化铜形式提供的,但是只有单质铜才具有活性,因此在使用前,必须使催化剂活化,通过还原反应使氧化铜转化为金属铜;以氮气为载体,以转化气为还原气进行还原,反应所需热量由开工喷射器提供。

三、升温还原应具备的条件1.合成回路系统经过了空气吹扫,N2置换合格并在低压N2压力下经过了初步气密查漏。

2.合成塔和汽包系统经过煮洗并置换排放合格,并已经调整好炉水,液位建立正常。

3.合成催化剂已装填完毕,各部位人孔、管线均已复位封闭。

4.空冷器、水冷器均已正常投用。

5.各部位阀门均开关正常,仪表已投入待用。

四、构成合成N2循环回路打开XV0501的DN50旁路阀,给合成系统充N2待压力平衡后,关闭DN50旁路阀,全开XV0501和HV0502阀,此时合成系统N2循环回路已经构成。

注意:在构成循环之前,打开V0601和V0502底部导淋,排掉可能存在的积液。

五、合成催化剂升温还原1.催化剂升温还原条件(1)循环气量35000NM3/h。

空速1000 h-1--1500h-1(2)循环N2中氧含量<0.1%,补入N2中氧含量<0.05%。

(3)配备好接催化剂出水的桶(50Kg)和经过调校的磅秤。

2.预计升温还原期间出水(大连瑞克RK-05)(1)物理水:约600Kg(2)化学水:约6300Kg3.催化剂升温还原要点本装置甲醇合成催化剂升温还原是用开工喷射器4.0MPa过热蒸汽加热反应管外炉水进行升温的,并逐步和汽包构成炉水循环。

(1)合成塔壳侧充满炉水,汽包液位50%,汽包压力控制为零,打开汽包顶部DN80放空。

(2)开动开工喷射器进行催化剂的升温,以15~25℃的升温速率将合成塔出口温度升至100℃,并在此温度下停留1~2小时,检查催化剂有无出水并计重。

甲醇合成塔催化剂的升温还原操作

董向荣

【期刊名称】《山西化工》

【年(卷),期】2018(38)5

【摘要】分析并确定了甲醇合成塔催化剂升温还原操作中的还原温度、还原气、空速、循环气量和出水量等参数,结合还原过程,对各注意事项进行了总结.

【总页数】4页(P145-147,149)

【作者】董向荣

【作者单位】山西中煤平朔能源化工有限公司,山西朔州 036000

【正文语种】中文

【中图分类】TQ053.5

【相关文献】

1.甲醇催化剂升温还原操作要点 [J], 陈志伟

2.绝热冷激式甲醇合成塔催化剂升温还原小结 [J], 赵月战

3.绝热冷激式甲醇合成塔催化剂的升温还原 [J], 赵月战

4.甲醇合成塔新装触媒升温还原总结 [J], 武秀伟

5.助剂对F-T合成Fe-Mn共沉淀催化剂的影响Ⅰ.催化剂程序升温还原过程的考察 [J], 阎世润;周敬来;林恒生

因版权原因,仅展示原文概要,查看原文内容请购买。

甲醇催化剂升温还原方案

一、编写依据:

1、《NC307型甲醇触媒使用说明书》(南化集团研究院编订)。

2、《化学工业大中型装置试车工作规范》(HGJ231-91)。

3、《化工装置实用操作技术指南》。

4.榆林醋酸厂合成(80)、氢回收(803)及压缩机管道仪表流程图(华陆工程科技有限公司)。

二、检查确认工作:

1、检查设备、管道、阀门安装是否正确,盲板安装是否正确。

2、设备、管道吹除合格,机泵单体试车合格,R2001壳程及V2001清洗、试漏已完成。

3、触媒装填完毕。

4、系统气密性试验合格、氮气置换合格,系统氮气保压在0.45 Mpa。

5、系统内安全阀、仪表及安全联锁系统调校合格,功能正常。

6、检查消防、气防器材等安全设施是否齐全、好用。

7、公用工程(冷却水、脱盐水、高压密封水、N

2

、高压过热蒸汽、仪表空气、电)已按要求供给。

8、通知质检中心作好合成工序开车前的各项分析准备工作。

9、在X2001中配好5%(wt.)Na

3PO

4

溶液待用。

三. 触媒升温还原:

1、准备工作:

①合成系统N

2

置换合格且保压至0.45Mpa。

② C2001处于备用状态,公用工程供应正常。

③现场联络及通信设施齐全,检验合格,灵敏好用。

④分析仪器、仪表、称量器具、各种图表、报表已作好准备。

⑤净化工段(或一期可以提供富氢气)能提供合格净化气。

⑥检查应开阀门:

A、锅炉给水总阀(双阀间盲板倒通),V2001A/B蒸气出口截止阀,HV20001

及其前切断阀。

B、LV20002前切断阀, FG20001前后切断阀, V2302粗甲醇进口阀。

C、 PSV2001、PSV2002、PSV2003、PSV2004根部截止阀。

D、各压力表、流量计、分析表、液位计根部截止阀。

⑦检查应关阀门:

A、C2001新鲜气进气总阀及其旁路阀(双阀间盲板倒通)。

B、LN-20002-11/2″管线上充氮双阀(盲板倒通),LN-20003-11/2″管线上充氮双阀(盲板倒通)。

C、X2001加药管线进V2001双阀,LV20001前后切断阀及其旁路阀,PV20002

前后切断阀及其旁路阀,Z2001蒸汽进口双阀。

D、V2001、V2002、V2003放空双阀及排污双阀。

E、LV20002后切断阀及其旁路阀,LV20003前后切断阀及其旁路阀;

F、弛放气进T2201总阀,

G、IA-20002-25-1″管线上仪表空气双阀(盲板倒盲)。

H、各设备、管线、自调阀组导淋阀,各取样管线阀门。

2、分别打开LV20001及其前后切断阀,给V2001加入常温锅炉水,汽包液位涨至50%后关闭LV20001。

(若进汽包锅炉水温度偏高,可通过临时软管,经由LV20001阀组导淋处加入高压密封水。

)

3、E2002A/B投循环水,注意高点排气。

4、触媒升温还原步骤(触媒型号NC307):

①联系调度开启C2001,通过C2001防喘振阀及HV20001控制系统压力在0.5~

循环。

1.0 Mpa,两塔空速1000~1500h-1,合成回路建立N

2

②引3.75 Mpa过热蒸汽至Z2001进口阀前,微开前切断阀,由导淋处排水,暖管30分钟后关导淋,打开喷射器前阀及喷射器手轮,按触媒升温还原进度表要求调节合成塔升温速率。

③升温还原进度表:

④升温还原过程说明:

按催化剂升温还原进度表要求先对催化剂进行升温,当两塔塔内热点温度升至40℃以上时,及时观察V2002液位。

当LICA20002液位上涨时,由LV20002阀组导淋放水,每半小时计量一次,两塔塔内热点温度升至170℃后恒温1小时,统计出水总量与理论物理出水量相当,则升温阶段结束。

联系调度,通过C2001新鲜气进口总阀之副线小阀向合成回路补入新鲜合成气,控制入塔气(H

2

+CO)浓度为0.5~1%,先在170℃的反应温度下对催化剂进

行还原,当(H

2

+CO)浓度下降时,可通过加氢小阀补氢,直到甲醇合成塔进出

口氢浓度相等为止。

维持(H

2

+CO)浓度在0.5~1%,逐渐增加开工蒸汽喷射器Z2001的蒸汽流量,催化剂按2℃/h升温速率还原,每一次提温前,甲醇合成塔进出口氢浓度一定要达到一致,以保证每级温度下催化剂都得到充分的还原。

当催化剂温度升至190℃后,调整进塔气(H

2

+CO)浓度到1~2%,以0.5℃

/h升温速率将催化剂温度升至210℃;继续提高入塔气(H

2

+CO)浓度至2~8%,以 2.5℃/h升温速率将催化剂温度升至230℃,在此温度下继续提高入塔气

(H

2

+CO)浓度至8~25%,恒温还原2小时,直到还原结束。

⑤升温还原注意事项:

A、每半小时分析一次合成塔进出口H

2、CO、CO

2

含量。

整个还原期间:

合成塔进出口(H

2

+CO)浓度差值为0.5%左右,最高不超过1.0%。

B、合成塔热点温度由Z2001加热蒸汽量及V2001压力控制,V2001液位高时可

由排污导淋排放。

C、控制循环气中CO

2含量<10%,水汽浓度≤5000PPm,如CO

2

含量>10%,应开

大补N

2阀,通过HV20001排出过多的CO

2。

D、时刻监视TIA20002热点温度,若有突升趋势或压缩机故障、断电等情况发生,

应立即采取断H

2

;断Z2001加热蒸汽;加大汽包排污,补入低温锅炉水;补氮气;系统卸压等措施,保持合成塔温度稳定。

E、还原终点的判断:

ⅰ、累计出水量接近或达到理论出水量;

ⅱ、出水速率为零或小于0.2Kg/h;

ⅲ、合成塔进出口(H

2

+CO)浓度基本相等。

F、升温还原控制原则

ⅰ、三低:低温出水、低氢还原、还原后有一个低负荷生产期。

ⅱ、三稳:提温稳、补氢稳、出水稳。

ⅲ、三不准:提温提氢不准同时进行;水分不准带入合成塔;

不准长时间高温出水。

ⅳ、三控制:控制补H

2速度;控制CO

2

浓度;控制出水速度。

5、合成导气:

1)触媒还原结束后,控制其热点温度在 210℃,关补氮双阀并加盲板,关补氢

阀,同时缓开新鲜气进压缩机总阀,导入净化气。

2)通过调节Z2001加热蒸汽流量及汽包压力控制合成塔热点温度在220~

230℃,以0.05Mpa/min的升压速率提高合成压力至4.8~5.0 Mpa(G)。

3)当V2002液位上涨时,打开LV20002后切断阀并投自动。

4)当PICA20009有压力指示后,设定其压力为0.3Mpa(G),投自控。

5)当V2003液位上涨时,打开LV20003前后切断阀并投自动。

6)通过LV22001A/B控制汽包液位为65%,LSLL20001投联锁。

7)汽包压力高于2.5 Mpa(G)后,打开PV20002及前后切断阀,关掉现场放空自

产蒸汽外送。

8)启动X2001给汽包加入Na

3PO

4

溶液,根据S-2001分析数据,打开汽包连续

排污,合成塔壳程及汽包按要求间断排污。

9)氢回收装置具备开车条件后,引弛放气进T2201,按氢回收操作规程开车。

氢回收装置开车正常后,关闭HV20001。

10)合成系统在5.0 Mpa(G)的压力下低负荷生产2~3天。

3.6 待触媒活性正常,合成系统工艺稳定后,提高压缩机负荷,系统压力控制在

5.1~5.4Mpa(G),系统转入正常生产期。

四、说明:

1、触媒升温还原时,系统应尽可能维持较低压力;空速不得小于1000h-1,可适当加大空速,但不得超过2000h-1。

2、触媒升温还原时,尽可能降低还原气中CO含量,提高H

含量。

2

3、此方案若与催化剂生产厂家提供技术要求有差异,以厂家升温还原方案为准。

4、两台合成塔同时置换、升温和还原,注意保持两塔保持同步。