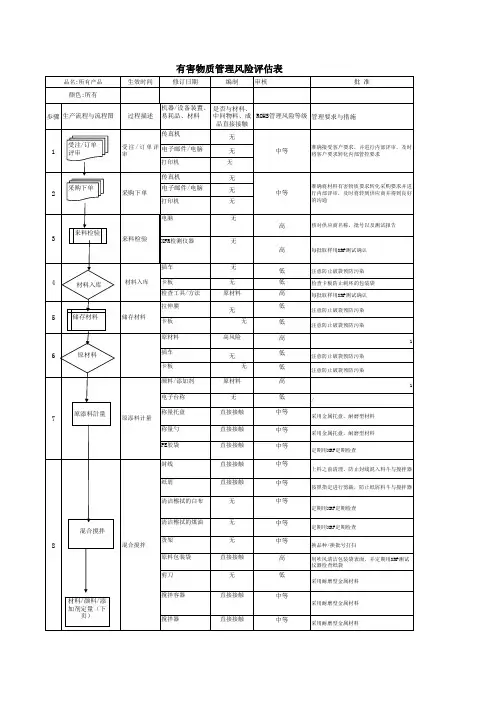

供应商有害物质风险评价标准表

- 格式:xls

- 大小:32.50 KB

- 文档页数:1

rohs有害物质风险评价标准

ROHS(限制使用某些有害物质指令)是欧盟针对电子电气设备

中有害物质的使用制定的指令,其目的是保护环境和人类健康。

ROHS指令列出了一些有害物质的限制标准,主要包括铅、汞、镉、

六价铬、多溴联苯(PBB)和多溴二苯醚(PBDE)。

在ROHS指令中,这些有害物质的限制标准是非常严格的。

例如,对于铅的限制是0.1%,对于汞和镉的限制是0.1%,对于六价铬的限

制是0.1%,对于PBB和PBDE的限制是0.1%。

这些限制标准是针对

电子电气设备中材料的含量而制定的,以确保这些有害物质不会对

环境和人类健康造成危害。

在进行ROHS有害物质风险评价时,需要对电子电气设备中所含

有的有害物质进行检测和评估。

评价标准主要包括对有害物质的含

量进行测试,确保其符合ROHS指令中规定的限制标准。

此外,还需

要对替代材料进行评估,以确保替代材料的使用不会引入新的有害

物质或者对环境和人类健康造成其他风险。

除了对有害物质含量的评估外,还需要对电子电气设备的设计

和制造过程进行评估,以确保在整个生命周期内对有害物质的管理

符合ROHS指令的要求。

这包括对原材料采购、生产工艺、产品测试等方面的评估,以确保在整个生命周期内对有害物质的管理达到符合ROHS指令的标准。

总之,ROHS有害物质风险评价标准涉及对电子电气设备中有害物质含量的测试和评估,以及对替代材料和整个生命周期的管理进行评估,以确保符合ROHS指令的要求,保护环境和人类健康。

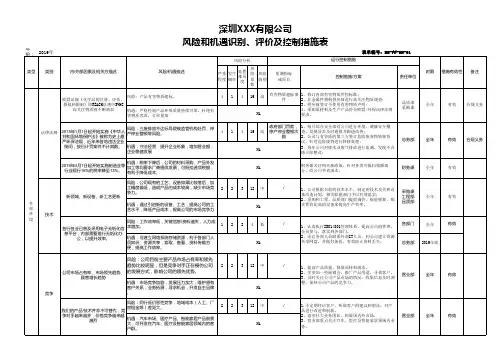

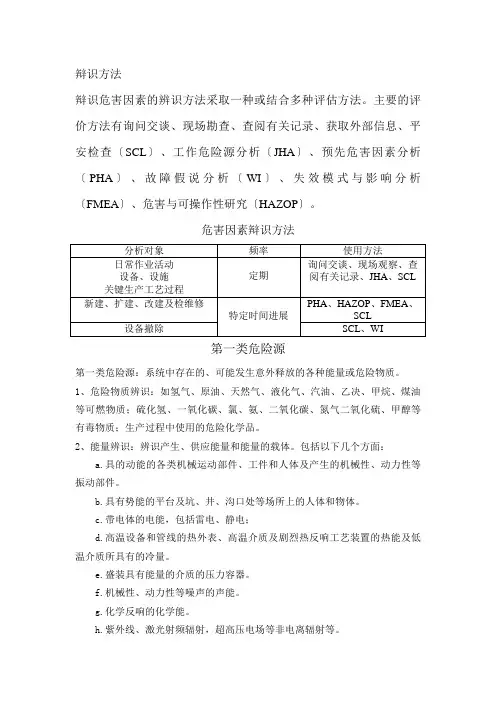

辩识方法辩识危害因素的辨识方法采取一种或结合多种评估方法。

主要的评价方法有询问交谈、现场勘查、查阅有关记录、获取外部信息、平安检查〔SCL〕、工作危险源分析〔JHA〕、预先危害因素分析〔PHA〕、故障假说分析〔WI〕、失效模式与影响分析〔FMEA〕、危害与可操作性研究〔HAZOP〕。

危害因素辩识方法第一类危险源第一类危险源:系统中存在的、可能发生意外释放的各种能量或危险物质。

1、危险物质辨识:如氢气、原油、天然气、液化气、汽油、乙决、甲烷、煤油等可燃物质;硫化氢、一氧化碳、氯、氨、二氧化碳、氮气二氧化硫、甲醇等有毒物质;生产过程中使用的危险化学品。

2、能量辨识:辨识产生、供应能量和能量的载体。

包括以下几个方面:a.具的动能的各类机械运动部件、工件和人体及产生的机械性、动力性等振动部件。

b.具有势能的平台及坑、井、沟口处等场所上的人体和物体。

c.带电体的电能,包括雷电、静电;d.高温设备和管线的热外表、高温介质及剧烈热反响工艺装置的热能及低温介质所具有的冷量。

e.盛装具有能量的介质的压力容器。

f.机械性、动力性等噪声的声能。

g.化学反响的化学能。

h.紫外线、激光射频辐射,超高压电场等非电离辐射等。

第二类危险源第二类危险源:对第一类危险源控制设施和措施失控的状态和行为。

主要包括以下几个方面:1、控制设施和措施缺陷。

无控制设施和措施或控制设施不符合法律、法规、标准和设计标准等要求。

控制措施不好,起不到应有的作用。

2、人员失误:人的不平安行为中产生不良后果的行为。

3、管理缺陷:缺少规章制度、操作规程、工作职责不明确;组织不全;缺乏协调或协调不当、检查不及时、不到位;奖惩不清楚;培训不到位等。

4、作业环境和场所不良:引起设备故障或人员失误的温度、温度、风雨雪、照明、视野、噪声、扰动、通风换气,色彩、作业区环境不良等环境因素。

危险源识别方法简介一、工作危险源分析〔JHA〕:是一种较细致地分析工作过程中存在危险源的方法,把一项工作活动分解成几个步骤,识别每一步骤中的危险源和可能的事故,设法消除危险源。

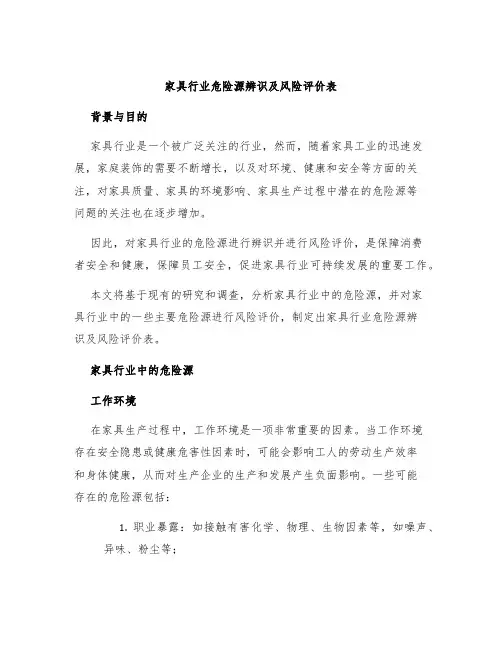

家具行业危险源辨识及风险评价表背景与目的家具行业是一个被广泛关注的行业,然而,随着家具工业的迅速发展,家庭装饰的需要不断增长,以及对环境、健康和安全等方面的关注,对家具质量、家具的环境影响、家具生产过程中潜在的危险源等问题的关注也在逐步增加。

因此,对家具行业的危险源进行辨识并进行风险评价,是保障消费者安全和健康,保障员工安全,促进家具行业可持续发展的重要工作。

本文将基于现有的研究和调查,分析家具行业中的危险源,并对家具行业中的一些主要危险源进行风险评价,制定出家具行业危险源辨识及风险评价表。

家具行业中的危险源工作环境在家具生产过程中,工作环境是一项非常重要的因素。

当工作环境存在安全隐患或健康危害性因素时,可能会影响工人的劳动生产效率和身体健康,从而对生产企业的生产和发展产生负面影响。

一些可能存在的危险源包括:1.职业暴露:如接触有害化学、物理、生物因素等,如噪声、异味、粉尘等;2.机械安全:在生产过程中有可能会导致机械设备作业误伤、抓伤、压伤等,从而影响工人的身体健康;3.高温、低温、舒适度、照明度等:会影响工人的舒适度,进而影响到生产效率;4.预防性安全管理:如在生产过程中要求工人佩戴防护工具、开展安全培训、加强监督等。

原材料原材料是制造家具的基础,如果原材料存在质量问题或者存在有害物质,将严重威胁到消费者的健康和安全。

一些可能存在的危险源包括:1.存在质量问题的原木:可能导致后期家具的强度和稳定性出现问题,给消费者带来安全隐患;2.废气和废水:包括无机化学物质和有机化学物质,如苯、甲醛、氯气等等,则有可能会对工人的健康产生危害;3.粘合剂:一些粘合剂可能含有甲醛,如果没有正常蒸发及挥发出来,将可能对消费者的健康带来危害。

设计设计是家具制造业中的关键环节,不合理的设计会导致家具的滑动、不稳定、倒塌等问题,从而威胁到消费者的生命安全。

一些可能存在的危险源包括:1.尺寸不合理:不合适的尺寸会导致家具与其他家具或地面的摩擦力,从而会对家具的稳定性造成影响;2.设计不符合相关标准,例如边角不圆润,不平整的表面和锐利的边角,这些问题会给消费者带来潜在的伤害危险。

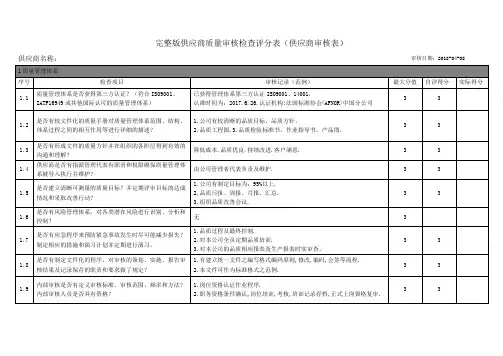

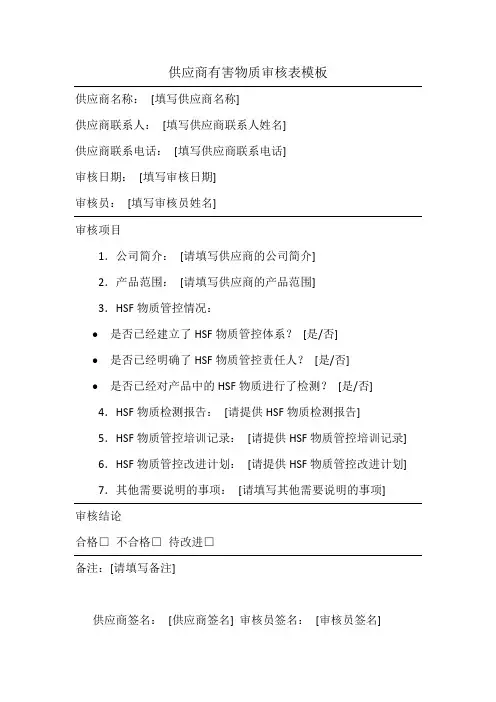

供应商有害物质审核表模板

供应商名称:[填写供应商名称]

供应商联系人:[填写供应商联系人姓名]

供应商联系电话:[填写供应商联系电话]

审核日期:[填写审核日期]

审核员:[填写审核员姓名]

审核项目

1.公司简介:[请填写供应商的公司简介]

2.产品范围:[请填写供应商的产品范围]

3.HSF物质管控情况:

●是否已经建立了HSF物质管控体系?[是/否]

●是否已经明确了HSF物质管控责任人?[是/否]

●是否已经对产品中的HSF物质进行了检测?[是/否]

4.HSF物质检测报告:[请提供HSF物质检测报告]

5.HSF物质管控培训记录:[请提供HSF物质管控培训记录] 6.HSF物质管控改进计划:[请提供HSF物质管控改进计划] 7.其他需要说明的事项:[请填写其他需要说明的事项]

审核结论

合格□不合格□待改进□

备注:[请填写备注]

供应商签名:[供应商签名] 审核员签名:[审核员签名]。

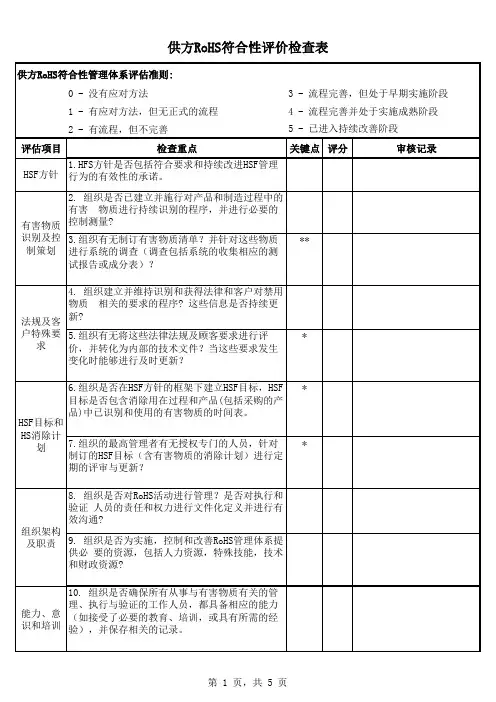

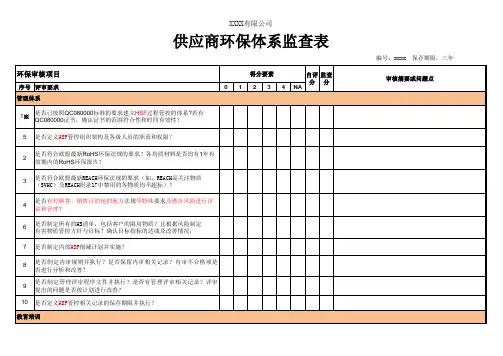

ROHS物料风险等级与检测管理规范(QC080000-2017/ISO9001-2015)1.0目的:为规范公司ROHS测试作业,完善公司ROHS管控能力,特制定本测试规范。

2.0适用范围:适用于公司的所有物料/产品/治工具之ROHS测试作业。

3.0名词定义:ROHS:“在电子电气设备中限制使用某些有害物质指令”(The Restriction of the use of Certain Hazardous Substances in Electrical and Electronic Equipment),简称RoHS指令。

基本内容是:从2006年7月1日起,在新投放市场的电子电气设备产品中,限制使用铅、汞、镉、六价铬、多溴联苯(PBB)和多溴二苯醚(PBDE)等六种有害物质。

4.0职责:采购课: 负责ROHS物料之供应商选择,评估,确认及辅料购买品保课:ROHS物料之供应商品质管理,及ROHS物料之受入检查管理。

资材课:负责ROHS物料之保存,仓储及区分管制5.0作业内容:5.1 ROHS物料的受入检查5.1.1 ROHS物料的受入检查参照《进料检验管理程序》执行。

5.1.2 ROHS供应商初期样品承认时须提供第三方权威机构的环保管制物质测试报告,如 SGS。

5.1.3 供应商首次送料时必须使用测试ROHS管制物质是否符合要求。

5.1.4 公司使用纳优X射线荧光分析仪(型号:NaU-E650),指定专人操作设备,对物料/治工具进行环保管制物质检测,具体操作见相应的作业指导书。

5.1.5 品保课定义需要检测环保物料/治工具清单,见附件一,并对需检测的物质作出详细的【环境管制物质检测计划】,每批或定期检测物料及治工具。

5.1.6 测试标准参照欧盟指令2005/618/EC相关要求,针对以下物质进行检测。

镉Cd:小于100ppm铅Pb:小于1000ppm汞Hg:小于1000ppm六价铬Cr6+:小于1000ppm(只能测物质中铬总含量)多溴二苯醚PBDE: 小于1000ppm (只能测物质中溴总含量)多溴联苯PBB: 小于1000ppm(只能测物质中溴总含量)注1:以上六种物质中,只能测到铬、溴的总含量,如果被测物质的铬、溴总含量超标,则需要送实验室进一步分析其六价铬、PBDE、PBB是否超标。

文件制修订记录1.目的:明确公司物料及供应商风险,确保公司对供应商及其提供的物料进行分级管理。

2.适用范围:本公司所有HSF物料及供应商均适用之。

3.权责权限:3.1品管部:负责对HSF产品中有关危害物质含量的验证,负责对危害物质允许标准的修订和更新。

3.2业务部:负责获取最新的国际上国家法律法规和客户有关危害物质允许标准的最新信息。

3.3采购部:负责与供应厂商沟通公司内有关危害物质政策。

确保供应厂商所提供的原材料、辅料、包材等符合公司相关的HSF产品中危害物质含量的标准。

4.内容:4.1材料评估:4.1.1原料评估1.凡是新购物料,都须供货商提供样品,经外测或YUMARK检测合格,才会考虑选购。

2.对常购材料,根据有害物质调查表分析,针对原料、辅料及包材中有害物质含量的多少,进行风险等级评定后,根据等级级别进行原料复查操作.高风险材料半年送第三方检测一次,中风险材料一年送第三方检测一次,低风险2年送第三方检测一次。

4.2.1采购部门在选择新的供应商的时候,首先了解供应商的基本信息:人员\规模\产量;然后对供货商的体系进行考察,最后进厂实地考察。

4.2.2采购部门在选择旧的供应商的时候,翻查其基本信息,查阅供货商评价表,根据供货商评价等级进行相应的复审活动。

4.2.2.1评分为合格的供应商要求对方提供审核发现的不符合项整改证据即可,一年内将不在进行现场审核。

4.2.2.2评分为不合格的供应商,将要求供应商在三个月内进行整改,整改完后将在现场进行验证;如果再次审核没有通过,将再次给三个月整改期,虽在二次整改期不会取消其合格供应商资格,但订单量会明显减少,如果连续二次现场审核仍通过,会立即取消其合格供应商资格.4.2.3对提供HSF供应商进行风险评估,风险评估指标包括以下方面:1.公司规模;2.公司注册资本;3.公司产能水平;4.公司管理及服务水平;5.过去一年交货品质及有害物质管控情况.4.2.4供应商高风险控制1、对HSF产品合格供货商申明产品符合有害物质限值标准的要求,并明确规定其所提供的原材料、辅料、包材等所有的产品材料,必须提供由ITS、SGS、BV 等第三方出具的材料有害物质含量符合性的有效测试报告,并确保具有一年的有效期限。