运输设备选型计算讲义

- 格式:pptx

- 大小:1.26 MB

- 文档页数:48

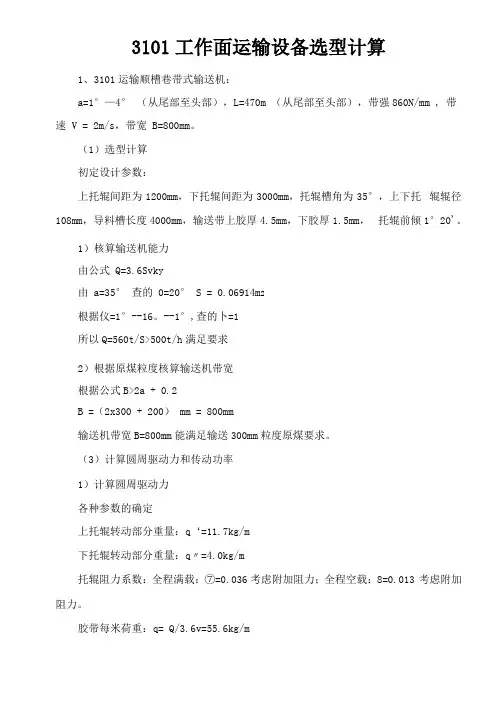

3101工作面运输设备选型计算1、3101运输顺槽巷带式输送机:a=1°—4° (从尾部至头部),L=470m (从尾部至头部),带强860N/mm , 带速 V = 2m/s,带宽 B=800mm。

(1)选型计算初定设计参数:上托辊间距为1200mm,下托辊间距为3000mm,托辊槽角为35°,上下托辊辊径108mm,导料槽长度4000mm,输送带上胶厚4.5mm,下胶厚1.5mm,托辊前倾1°20'。

1)核算输送机能力由公式 Q=3.6Svky由a=35° 查的0=20° S = 0.06914m2根据仪=1°--16。

--1°,查的卜=1所以Q=560t/S>500t/h满足要求2)根据原煤粒度核算输送机带宽根据公式B>2a + 0.2B =(2x300 + 200) mm = 800mm输送机带宽B=800mm能满足输送300mm粒度原煤要求。

(3)计算圆周驱动力和传动功率1)计算圆周驱动力各种参数的确定上托辊转动部分重量:q‘=11.7kg/m下托辊转动部分重量:q〃=4.0kg/m托辊阻力系数:全程满载:⑦=0.036考虑附加阻力;全程空载:8=0.013 考虑附加阻力。

胶带每米荷重:q= Q/3.6v=55.6kg/m胶带每米自重:q°=10.9kg/m PVG800S圆周驱动力:F = F1+F2+F3 + F'式中:F1——上分支运行阻力,N;F2 ——下分支运行阻力,N;F3 ——物料提升阻力,N。

『一一附加阻力,N。

①全程满载(⑦-0.036考虑附加阻力):上分支运行阻力:F「(q+ q0+ q')«gL h = 29273N下分支运行阻力:F2=(q0+ q〃)cgL h = 5578N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F有1 = F1+F2+F3 +F'=-4573N②全程满载(⑦=0.012考虑附加阻力):上分支运行阻力:F1=(q+ q0 + q,)^gL h = 9758N下分支运行阻力:j=笛0十 q〃)cgL h=1860N物料提升阻力:F3=qHg =-42424N附加阻力F'=F1' +F2, +FJ + F4, =3000 N 圆周驱动力:F 有2 = F]+F2 + F3 +F'=-27806N③全程1000米满载(⑦口).012考虑附加阻力):上分支运行阻力:一="+ q0 + q')ttgL h= 1389 + 2026 + 2927=6342N下分支运行阻力:F2=(q)+ q〃)cgL h=1860N物料提升阻力:F3=qHg =-37455N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 有2 = F]+F2 + F3 +F'=-26253N④全程空载(⑦-0.036考虑附加阻力):上分支运行阻力:F]=(q+ q0+ q‘)cgL h = 8460N下分支运行阻力:j=笛0十 q〃)cgL h = 5578N物料提升阻力:F3=qHg =0N附加阻力F'=F1' +F2, +F3, + F4' =3000 N圆周驱动力:F 空= F1+F2 + F3 +F'= 17038N根据以上工况做比较I F有/最大,故设计按有载计算功率。

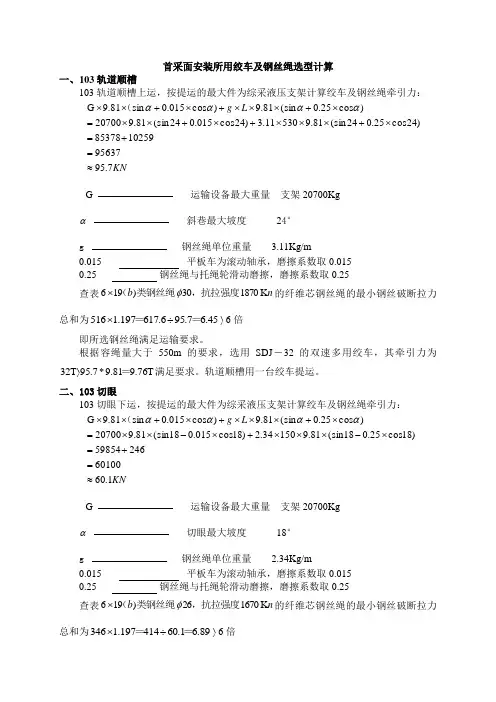

首采面安装所用绞车及钢丝绳选型计算一、103轨道顺槽103轨道顺槽上运,按提运的最大件为综采液压支架计算绞车及钢丝绳牵引力: KNL g 7.95956371025985378)24cos 25.024(sin 81.953011.3)24cos 015.024(sin 81.920700)cos 25.0(sin 81.9)cos 015.0sin 81.9G ≈=+=⨯+⨯⨯⨯+⨯+⨯⨯=⨯+⨯⨯⨯+⨯+⨯⨯αααα( G 运输设备最大重量 支架20700Kgα斜巷最大坡度 24°g 钢丝绳单位重量 3.11Kg/m0.015 平板车为滚动轴承,磨擦系数取0.0150.25钢丝绳与托绳轮滑动磨擦,磨擦系数取0.25 查表n b K 187030)196,抗拉强度类钢丝绳(φ⨯的纤维芯钢丝绳的最小钢丝破断拉力总和为45.67.956.617197.1516==÷⨯〉6倍即所选钢丝绳满足运输要求。

根据容绳量大于550m 的要求,选用SDJ -32的双速多用绞车,其牵引力为T 76.981.9*7.95T 32=〉满足要求。

轨道顺槽用一台绞车提运。

二、103切眼103切眼下运,按提运的最大件为综采液压支架计算绞车及钢丝绳牵引力: KNL g 1.606010024659854)18cos 25.018(sin 81.915034.2)18cos 015.018(sin 81.920700)cos 25.0(sin 81.9)cos 015.0sin 81.9G ≈=+=⨯-⨯⨯⨯+⨯-⨯⨯=⨯+⨯⨯⨯+⨯+⨯⨯αααα( G 运输设备最大重量 支架20700Kgα切眼最大坡度 18°g 钢丝绳单位重量 2.34Kg/m0.015 平板车为滚动轴承,磨擦系数取0.0150.25钢丝绳与托绳轮滑动磨擦,磨擦系数取0.25 查表n b K 167026)196,抗拉强度类钢丝绳(φ⨯的纤维芯钢丝绳的最小钢丝破断拉力总和为89.61.60414197.1346==÷⨯〉6倍即所选钢丝绳满足运输要求。

盘县石桥老洼地煤矿运输设备设计选型计算书二零一四年运输设备设计选型计算一、概述1、矿井设计生产能力矿井设计生产能力为30t/年;主干系统包括通风、提升、运输。

2、井下运输112运输石门和113运输石门用型特殊防爆型蓄电池机车牵引1t 固定箱式矿车运煤和矸石。

其他运输为皮带、溜子运输。

运输方式的选择一、运输方式本矿井为高瓦斯突出矿井,112运输石门和113运输石门选用特殊防爆型蓄电池机车牵引运输。

煤、矸石采用固定式矿车装载,设备、材料用平板车或材料车装载,蓄电池机车牵引运输。

二、主要运输巷道断面、支护方式、坡度及钢轨型号1、矿井巷道断面及支护方式矿井下元炭煤层运输大巷采用料石砌碹支护方式,大白炭煤层运输大巷采用料石砌碹支护方式。

2、坡度矿井主要运输巷道和石门的轨道运输坡度,均取千分之三的坡度。

3、钢轨型号矿井主要运输斜井及石门敷设22㎏/m钢轨,600㎜轨距,木料轨枕。

主平硐敷设30㎏/m钢轨,600㎜轨距,石料轨枕。

矿车一、矿车选型本矿井运载原煤的矿车选用600㎜轨距、型,1t固定式矿车。

二、各类矿车的数量1、一吨固定式矿车按排列法计算矿井达到设计生产能力时需用型1t固定式矿车6辆。

2、1t材料车矿井运送材料采用型一吨材料车,材料车数量为矿车,为4辆。

3、1t平板车矿井运送设备采用型1t平板车,平板车数量为5辆。

运输蓄电池机车选型一、设计依据本矿井属高瓦斯矿井,井下运输选用型,600轨距,特殊防爆型蓄电池机车牵引矿车。

本矿井在主平洞开拓113运输石门,113运输石门的材料、煤、矸石需经主平洞运输,输距离均为1000m,112回风石门前期运输距离为210m矸石率 20%装运容器 -6A 大巷轨道坡度 3‰ 二、设计选型计算 1、机车牵引能力t 4.315.1304.0110312224.01000=++++⨯⨯=Q 蓄电池机车牵引型1t 固定式矿车数量取4辆。

2、机车电机过热能力校核 (1)蓄电池机车牵引空车时的牵引力 kg F k 15.138)312(261.045=+⨯+=(2)蓄电池机车牵引重车时的牵引力kg F z 47.141)310(2)61.1(225=-++=(3)根据蓄电池机车牵引电机的特性曲线得I k =52A V k =h I z =56A V z =h (4)列车的运行时间 空车运行时间:初期运行时间 min 45.36.115.0801=⨯=k t后期运行时间min 34.106.115.1802=⨯=k t重车运行时间: 初期运行时间min 5.34.115.0801=⨯=z t 后期运行时间 min 52.104.115.1802=⨯=z t列车循环时间:初期循环时间m in 95.31255.345.31=++=T后期循环时间m in 86.452552.103.102=++=T (5)均方根电流初期均方根电流A I j 2995.31565.35245.315.1221=⨯+⨯= 后期均方根电流 A I j 4286.455652.105234.1015.1222=⨯+⨯=根据上述计算,蓄电池机车运行时的均方根电流均小于蓄电池机车允许电流50A 。

运输设备选型与能力计算一、矿井人员提运设备选型与能力计算(一)设计依据:1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)提运任务:1、担负矿+126m水平、+50m水平的人员运送。

(三)设备先型:1、名称:架空乘人装置2、型号:RJY22-35/500型3、数量:一台4、主要参数:钢繩绳直径20mm,同时乘座人数60人,吊椅间距10m,托轮间距8m,最大输出效率346人。

行人暗斜井选索道架空人车1台。

(四)校核依据1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)设备运送能力校核:钢丝绳的运行速度为1.0 m/s。

1、吊座间距L max =班Q L v ⨯-1.13600=565200.13600-⨯=55m 吊座间距取L d =10m ,每边设置吊座Z =52个。

2、运输能力单侧最大小时运输能力:Q =d L L v -3600=105200.13600-⨯=308(人/h ) 运输时间:T =v L Q L d ⨯+⨯601.1班=0.160520561.110⨯+⨯⨯=19min <60min 3、钢丝绳校核钢丝绳每米质量P k =)cos (sin 110)cos (sin min βωβδβωβ+-++L m S ZG B d )26cos 035.026(sin 5206155110500)26cos 035.026(sin 7552+⨯-⨯++⨯⨯= =0.90(kg/m )Z —沿行人暗斜井斜长每侧所挂吊椅数量,52个;G d —吊椅及所乘坐人员质量,取75kg ;δB —钢丝绳公称抗拉强度,取155 kg/mm 2;m —钢丝绳安全系数,取6;L —运输线路长度,520m ;S min —钢丝绳最小张力,取500kg ;ω —托绳轮转动阻力系数,取0.035;β —运行线路倾角,26°。

筑龙网W WW .Z HU LO N G .C OM第一章采煤机牵引部液压系统设计已知总功率300千瓦,牵引力 360KN, 牵引速度 0 ~ 7.0米/分 高速恒功率.一. 牵引部的工作阻力矩 M 的确定. 1确定锚链的规格 S =T×a=36×3 =108吨力式中:a-安全系数2.5~~3.5 T-采煤机最大牵引力由采掘机械书查得其圆环链的规格为:d×t×b=30×108×35毫米2确定链轮的齿数Z 及节圆直径选为Z=5,则0D =350.56毫米3确定力矩M=T×R=360×0.350562=63千牛顿二 油马达工作阻力矩的确定1采用高速油马达齿轮及行星齿轮减速带动链轮时n mMM iηη=××总=633440.81××=0.2289千牛吨—米 式中:i总—油马达至链轮的总传动比筑龙网W WW .Z HU LO N G .C O M2η —油马达至链轮的总传动效率n mη—链传动效率 (因是无链牵引,所以其效率为1)三油马达总的负载力矩的确定油马达总的负载力矩可根据给定最大牵引力求出。

即n mMM iηη=××总=633440.81××=0.2289千牛吨—米四 确定系统的工作压力:72160 1.610/=×巴牛顿米五确定油马达的最大流量1由已知最大牵引速度V,求链轮的最大速度n 0V n D π==73.140.35056×= 6.37(转/分) 2 又已知给定为高速油马达则其转速1000~2200转/分 初步确定n=2200转/分 总传动比 22003446.4i == 3 油马达输出扭距2n mD M iηηΤ×=×××总2=3600.35023440.81××××0.2289/=千牛米标准分享网 免费下载筑龙网W WW .Z HU LO N G .C OM34 油马达最大转速max01000m V D n π×=×100073443.14350××=×2191/=转分 5油马达的排量 36.2810mm p mM q η=×Δ 356.280.228910(16010)100.95×=×−×× 30.0001009/=米转6油马达-理论流量m Qm q n =×41021910.00010096−=××30.00368/=米秒7实际流量:60m mmvn q Q η×=×实21910.0001009600.95×=×30.00388/=米秒所以根据以上所计算数据查《机械设计手册》可选定为:压力kgf/cm 转速V/min 型 号 变 量 形 式 额定 最高 额定 最高 ZM—F125定 量20025020002200筑龙网W WW .Z HU LO NG .C O M4驱动功率 Kw 容积效率 % 排量 ml/r9096125六.主油泵流量:及辅助泵 1主油泵的流量Qb ≥ KQ (升/ 分) K-1.1 ~ 1.3 考虑系统漏损和流量富裕度的系数Qb ≥ KQ1.10.00388=× 30.004268/=米秒 30.256/=米秒2.主油泵最大工作压力∑Δ p 主油泵回路的总压力损失,包括油液和各种阀, 过滤器等液压元件和管道的压力损失.∑Δ p=5 ~10 所以 p m P P =160125%=×520010/=×2牛吨米3确定主油泵压力kgf/cm 转速V/min 型 号变 量 形 式 额定 最高 额定 最高 ZB-F125-B 变 量200250 驱动功率 Kw 容积效率 % 排量 ml/r 9096125标准分享网 免费下载筑龙网W WW .Z HU LO NG .C OM54辅助油泵:20%Q Q =×流0.00426820%=×438.510/−=×米分51/=升分查《机械设计手册》77P 57CB D −型(齿轮泵) p 额定 =100 巴, Q=51 L/ 最小,转数 1800 转。

威远县铸铜煤业有限公司运输设备设计选型计算书运输设备设计选型计算一、概述1、矿井设计生产能力矿井设计生产能力为150kt/a;主干系统包括通风、提升、运输。

2、带区布置方式井田为近水平煤层,采用分带式布置方式。

矿井竣工投产时布置3个带区,3个对拉工作面;每个对拉工作面长200m,采用炮采落煤方式。

3、井下运输采用CTY5-6G型特殊防爆型蓄电池机车牵引1t固定箱式矿车运煤和矸石。

4、矿井通风采用抽出式通风方式,中央并列式通风系统。

由主、副斜井进风,回风斜井回风。

第一节运输方式的选择一、运输方式本矿井为高瓦斯矿井,井下选用5t特殊防爆型蓄电池机车牵引运输。

煤、矸石采用1t固定式矿车装载,设备、材料用平板车或材料车装载,蓄电池机车牵引运输。

每辆蓄电池机车牵引装煤矿车22辆或装矸矿车14辆。

二、主要运输巷道断面、支护方式、坡度及钢轨型号1、矿井巷道断面及支护方式矿井下元炭煤层运输大巷采用料石砌碹支护方式,大白炭煤层运输大巷采用料石砌碹支护方式。

2、坡度矿井主要运输巷道和石门的轨道运输坡度,均取千分之三的坡度。

3、钢轨型号矿井主要运输斜井24㎏/m钢轨,600㎜轨距,木料轨枕。

主要运输巷道及石门敷设22㎏/m钢轨,600㎜轨距,木料轨枕。

第二节矿车一、矿车选型本矿井运载原煤的矿车选用600㎜轨距、MG1.1-6A型,1t固定式矿车。

二、各类矿车的数量1、一吨固定式矿车按排列法计算矿井达到设计生产能力时需用MG1.1-6A型1t固定式矿车数量见表表3-2-1。

表3-2-1 矿车数量一览表按排列法计算,矿井共需250辆运载原煤的MG1.1-6A型1t固定式矿车。

2、1t材料车矿井运送材料采用MG1.1-6A型一吨材料车,材料车数量为矿车总数的10%,为25辆。

3、1t平板车矿井运送设备采用MP1.1-6A型1t平板车,平板车数量为矿车总数的3%,为7辆。

各种矿车规格特征见表3-2-2。

表3-2-2 矿车特征表第三节运输蓄电池机车选型一、设计依据本矿井属高瓦斯矿井,井下运输选用CTY5-6G型,600轨距,特殊防爆型蓄电池机车牵引矿车。

煤矿井下运输系统设备选型计算培训随着我国经济的高速发展,煤炭等能源资源的需求也越来越大,而矿井作为煤炭等资源的重要来源之一,在生产运营中需要需要高效、稳定的井下运输系统,以保障矿井生产运营的连续性和稳定性。

煤矿井下运输系统设备选型计算培训是一项基础性的工作,为了更好地保障煤矿生产运营的顺利进行,下面就介绍一下煤矿井下运输系统设备选型计算培训的相关知识。

一、什么是煤矿井下运输系统煤炭矿井下运输系统是指煤炭等资源在井下进行运输时所用的设备和技术。

一般而言,煤炭井下运输通常使用人工运输、动力运输和无人自动化运输等方式。

二、井下运输所需设备为了保障井下运输的质量和效率,在选择井下运输设备时,需要考虑设备的性能、适应性和安全性等因素。

在设备的选择中,一般需要考虑以下设备:1、皮带输送机:皮带输送机可以实现大量煤炭等物料的快速运输,还具有连续、稳定、节能等特点。

2、绞车:绞车是井下运输的主要设备之一,一般用于井下人员采集、煤炭等物料的运输。

3、提升机:提升机可以在比较狭小的空间内进行上下运输,可以实现人员和物料在井下的快速和安全运输。

4、无轨运输方式:无轨运输方式通常包括人力推车、电动吊车等,一般适用于小型煤炭矿井和无电区域。

三、设备选型计算培训的流程设备选型计算培训是煤矿井下运输系统设备选型的关键工作,在设备选型计算培训中,一般包括以下流程:1、根据煤炭井下实际运输环境和运输要求进行需求调查和需求分析。

2、根据实际情况选择适用于井下运输的设备,包括皮带输送机、绞车、提升机、电气设备等。

3、运用各种计算工具,如PRO-E、AutoCAD、有限元软件等,进行操作和仿真分析,以求得最佳设计方案。

4、进行设备安全性、可靠性等方面的评估和验证。

5、根据评估结果对设计方案进行调整和改进,制作完整的计算书,编写完整的技术文件。

6、根据计算书和技术文件制定完整的设备选型标准和指南,对设备选型工作的实践工作进行指导和规范。

第一章采区运输设备选型计算采煤工作面设备是由工作面可弯曲刮板输送机、桥式转载机以及可伸缩带式输送机组成。

当工作面煤质较硬,采出的煤炭块度较大时为了防止砸坏输送机或堵塞溜煤井,需要再顺槽转载机中部安装破碎机。

工作面输送设备选型原则1. 采煤机选型原则:(1) 适合特定的煤层地质条件, 并且采煤机采高、截深、功率、牵引方式等参数选取合理, 又有较大的适用范围。

(2) 满足工作面开采生产能力要求,采煤机实际生产能力大于工作面设计生产能力。

(3) 采煤机技术性能良好,工作可靠性高, 各种保护功能完善。

(4) 采煤机使用、检修、维护方便。

2.工作面刮板输送机的选型原则(1) 刮板机输送能力应大于采煤机最大生产能力, 一般取1.2 倍。

(2) 要根据刮板机的负荷情况确定链条数目,结合煤质硬度选择链子结构型式。

(3) 输送机中部溜槽的结构,一般应选开底式。

中部溜槽宽度尺寸应尽可能选用通用尺寸,并应考虑能与采煤机底托架和行走机构尺寸相匹配;中部溜槽的长度要与支架的宽度相匹配;中部溜槽与液压支架的推移千斤顶连接装置问距和配合结构要匹配。

(4) 在传动装置布置方式、电动机台数和铺设长度方面,通常采用多电机驱动, 一般2~4 台。

应优先选用双电机双机头确定方式为了,便于采煤机工作, 应尽量将传动装置布置在采空区一侧。

(5) 为了配合滚筒采煤机白开切口,应优先选用短机头和短机尾,但机头架和机尾架中板升角不宜过大,以减少通过压链块时的能耗。

(6) 为了配合采煤机有链牵引的需要,机头和机尾部所附设采煤机牵引链的张紧装置及固定装置。

而与无链牵引的采煤机配套时应附设结构形式相应的齿轨或销轨与采煤机的行走齿轮啮合。

(7) 为了防止重刑刮板输送机下滑, 应在机头机尾安装防滑锚固装置。

当工作面倾角大时, 选用工作面输送机防滑装置。

(8) 刮板输送机中部槽两侧附设采煤机滑靴或行走滚轮跑道,为了防止采煤机掉道,还应设导向装置。

(9) 为配合采煤机双向往复采煤需要,应在输送机靠煤壁一侧附设铲煤板,以清理机道的浮煤。

运输设备选型与能力计算一、矿井人员提运设备选型与能力计算(一)设计依据:1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)提运任务:1、担负矿+126m水平、+50m水平的人员运送。

(三)设备先型:1、名称:架空乘人装置2、型号:RJY22-35/500型3、数量:一台4、主要参数:钢繩绳直径20mm,同时乘座人数60人,吊椅间距10m,托轮间距8m,最大输出效率346人。

行人暗斜井选索道架空人车1台。

(四)校核依据1、行人暗斜井斜长:L=520m(+278m至+50m)2、倾角:β= 26º3、运送人员:Q班=56人/班(二)设备运送能力校核:钢丝绳的运行速度为1.0 m/s。

1、吊座间距L max =班Q L v ⨯-1.13600=565200.13600-⨯=55m 吊座间距取L d =10m ,每边设置吊座Z =52个。

2、运输能力单侧最大小时运输能力:Q =d L L v -3600=105200.13600-⨯=308(人/h ) 运输时间:T =v L Q L d ⨯+⨯601.1班=0.160520561.110⨯+⨯⨯=19min <60min 3、钢丝绳校核钢丝绳每米质量P k =)cos (sin 110)cos (sin min βωβδβωβ+-++L m S ZG B d )26cos 035.026(sin 5206155110500)26cos 035.026(sin 7552+⨯-⨯++⨯⨯= =0.90(kg/m )Z —沿行人暗斜井斜长每侧所挂吊椅数量,52个;G d —吊椅及所乘坐人员质量,取75kg ;δB —钢丝绳公称抗拉强度,取155 kg/mm 2;m —钢丝绳安全系数,取6;L —运输线路长度,520m ;S min —钢丝绳最小张力,取500kg ;ω —托绳轮转动阻力系数,取0.035;β —运行线路倾角,26°。

η--传动效率。

配套电机能满足要求,660V 45KW型电机。

三、综采回风顺槽调度绞车选型1.综采回风顺槽口至760米处巷道最大坡度为4°,利用顺槽口60米JD-4.0调度绞车(钢丝绳选用ø18.5mm)与760米处JD-4.0调度绞车(钢丝绳选用ø18.5mm)对拉。

(1)基本技术参数绞车技术参数绞车型号:JD-4.0,功率55KW;绞车额定牵引力(F):40kN;绞车钢丝绳直径(φ):18.5mm;绞车用钢丝绳每米重量(q):1.23kg;绞车用钢丝绳最小总破断力(Q):175kN使用地点相关参数:使用地点:90103回风顺槽使用地点斜巷最大倾角(α)4°,所使用钢丝绳长度(L)700m;绞车绳端载荷(按照支架最大运送量为18.5t+平板车自重1.5t)=18.5t+1.5t=20t;选型计算实际提升时最大静拉力Pmax=Wg(sinα+f1cosα)+qLg(sinα+f2cosα)=20000*9.8*(sin4°+0.015cos4°)+1.23*700*9.8(sin4°+0.5cos4°)=21.4KN钢丝绳安全系数K=Q(钢丝绳最小总破断力)/Pmax(实际提升时的最大静力)=175/21.4=8.17判断F(绞车额定牵引力40kN)>Pmax(实际提升时的最大静力21.4kN)K(钢丝绳安全系数)8.17>6.5(《安全规程规定》钢丝绳提物时的最小安全系数)判断结果所选用绞车符合材料运输提升要求根据《煤矿安全规程》规定,对于专用升降物料的钢丝绳,其安全系数必须大于或等于6.5,故选用ø18.5mm钢丝绳能满足提升要求。

2.综采工作面回风顺槽760米至1390米处巷道最大坡度为7°,利用顺槽680米处JD-4.0调度绞车(钢丝绳选用ø18.5mm)与1390米处JD-4.0调度绞车(钢丝绳选用ø18.5mm)对拉。

运输设备选型和能力计算1、主井提升皮带设备选型和能力计算(1)原始数据:原煤粒度 300mm,散状密度0.9t/m3,输送量140t/h,带式输送机安装角度δ=20°~0°,输送机斜长L=261.3m,提升高H=77.6m,带宽B=800mm,带速v=2m/s。

采用尾部车式拉紧装置。

上托辊间距a0=1.2m,下托辊间距a u=3m,托辊槽角35°,托辊直径108mm,导料槽长度3m。

系统布置见插图7-1-1图7-1-1 主井带式输送机系统布置示意图(2)带式输送机圆周驱动力及传动功率的计算1)主要阻力F H= CfL1g[q RO+q RU+(2q B+q G)Cosδ]+fL2g[q RO+q RU+(2q B+q G)]=4780.89N2)倾斜阻力:F st=q G gH=19.44×9.81×77.6=14798.8(N)3)主要特种阻力:F S1=Fε+F gl因为没有前倾上托辊:Fε上=0(N)物料与导料槽板间摩擦力:F gl=μ2I2VρgL/v2b12=11.9(N)F S1= Fε上+F gl =11.9 (N)4)附加特种阻力:F S2= F a+n3 F rF a——犁式卸料器附加阻力,无犁式卸料器 F a=0胶带与清扫器的摩擦阻力:n3 F r=APμ3式中:μ3=0.6 A弹=0.008 (A空=0.012)P=10×104代入式中得:F S2=1200(N)清扫器设置:1个清扫器,1个空段。

5)圆周驱动力:F u= F H+F st +F S1+F S2 =20791.6N式中:C——附加阻力系数,取1.31;f——模拟摩擦系数,取0.03;L——输送机长度,L=261.3m;q RO——每米上托辊转动部分质量,q RO=8.825kg/m;q RU——每米下托辊转动部分质量,q RU=2.927kg/m;q G——每米长输送物料的质量,q G =19.44kg/mq B——每米长输送带的质量,(PVG680S) q B=10.6kg/m;F H——主要阻力;F S1——主要特种阻力;F S2——附加特种阻力;F N——附加阻力;F st——倾斜阻力;δ——输送带倾角,δ=20°~0°。

目录第一章 9+10#煤提升运输设备选型计算 (1)第一节副斜井提升机及钢丝绳选型计算 (1)第二节 9+10#无极绳绞车及钢丝绳选型计算 (3)第三节 9+10#轨道巷运输绞车及钢丝绳选型计算 (6)第四节 90101运输顺槽绞车及钢丝绳选型计算 (8)第二章1#煤提升运输设备选型计算 (11)第一节井底车场绞车及钢丝绳选型计算 (11)第二节轨道大巷绞车及钢丝绳选型计算 (13)第三节采区轨道巷绞车及钢丝绳选型计算 (15)第四节 10101运输顺槽绞车及钢丝绳选型计算 (18)第一章 9+10#煤提升运输设备选型计算第一节副斜井提升机及钢丝绳选型计算1、简介我矿副斜井采用JK-2.5*2E型矿井提升机,滚筒数量1个,滚直径为2500mm,提升容器下放最重件时采用MPC20-6型20t重型平板车(2900×1500×340mm),平板车自重1200kg,名义载重20t,最大载重22t;提矸及下放砂子、水泥时采用MGC1.1-6A型1t固定车厢式矿车(2000×880×1150mm), 矿车自重592kg,容积1.1m3,每钩挂5辆矿车;下放坑木时采用MP1-6A型1t平板车(2000×880×1150mm),矿车自重464kg,名义载重1.0t,每钩挂5辆矿车;下放设备时采用MPC1-6A型1t平板车(2000×880×410mm),矿车自重464kg,名义载重1.0t,每钩挂5辆矿车。

2、选型验算(1)绞车型号:JK-2.5*2E,钢丝绳绳径d=28mm,最小破断拉力=533KN,强度=1670Mpa,容量=800m,钢丝绳最大静张力120KN。

滚筒尺寸:滚筒数量=1、卷筒尺寸=φ2500mm*2000mm,电机型号Z400-4A,额定功率=450kw,额定转速=617r/min,绳速 2.5m/s,最大静张力90KN。

邻水县观音桥煤矿运输设备选型和能力计算观音桥煤矿机电科运输设备选型和能力计算一、主斜井绞车选型主斜井提升设备担负煤炭、矸石、材料及设备的提升任务。

绞车校验过程如下:1、设计依据1)矿井年原煤生产能力:90kt/a。

2)提升方式:双钩串车提升。

3)井筒参数:L=400m,β=24°。

4)矸石率:为年原煤生产能力的10%。

5)提升容器:MGC1.1-6A型固定车箱式矿车,容积1.1m3,矿车自重592kg。

MPC3-6型平板车,矿车自重835kg。

6)工作制度:年工作日330d,每天净提升时间15h。

≥6.5。

7)钢丝绳安全系数:Ma8)煤的松散容重:1t/m3。

9)矸石容重:1.8t/m3。

10)炸药:1次/班。

11)雷管:1次/班。

12)设备:1次/班。

13)支护材料:2次/班。

14)其它:3次/班。

15)提升设备最大件重量:5.0t(机车)。

2、设备校验矿井现有2JK2×1.25/20型矿用提升机,一次提升煤车4辆,重量为6368kg;提升矸石车2辆,重量为4784kg。

2JK2×1.25/20型矿用提升机技术参数见下表5-2-1。

表5-2-1 2JK2×1.25/20型矿用提升绞车技术参数表1)绳端荷重)22cos015.022(sin6368+=煤Q=2474kg)22cos015.022(sin4784+=矸Q=1859kg)22cos015.022(sin5000+=设Q=1943kg由于提升煤炭重量大于提矸石和设备重量,故提升机按提升煤炭进行校核。

2)钢丝绳选型根据绳端荷重计算,按提升煤串车对钢丝绳进行选型:式中:mp——钢丝绳单位质量,kg/mn——绞车一次提升矿车数,n=4辆;Bσ——钢丝绳抗拉强度,1570MPa;m a ——钢丝绳安全系数,按《煤矿安全规程》第400条,提物时ma=6.5。

)cos(sin11)cos)(sin(2121ββσββ∙+-⨯++≥fLmfmmnmaBp)/(8.0)22cos25.022(sin4145.6157011)22cos015.022(sin6368mkgmp=⨯+-⨯+⨯≥L ——提升长度,L =414m ;f 2——钢丝绳运行阻力系数,取f 2=0.25; β、f 1——同前。