新能源汽车线束DVP测试计划

- 格式:xlsx

- 大小:17.30 KB

- 文档页数:2

DVP试验计划书模板1. 引言本试验计划书旨在详细描述DVP试验的目的、范围、方法和安排,以确保试验的顺利进行和结果的可靠性。

本模板可以帮助团队成员快速编写DVP试验计划书,确保试验工作的有效开展。

2. 试验目的明确试验的目的,包括但不限于以下几个方面:•验证产品是否满足设计要求和性能指标;•确定产品的可靠性和耐久性;•发现并解决潜在的问题和风险。

3. 试验范围详细描述试验的范围,包括所测试的功能、性能指标、环境条件以及相关的试验输入和输出。

试验范围需要与产品设计要求和技术规范一致。

4. 试验方法描述试验所采用的方法和步骤,包括但不限于以下几个方面:4.1 试验设备和工具列出试验所需的设备和工具清单,并说明其规格和性能要求。

4.2 试验环境描述试验所需的环境条件,包括温度、湿度、气压等因素,并与产品的使用环境相匹配。

4.3 试验样品说明试验所使用的样品来源、数量以及选取的依据。

如果涉及多个样品,需要说明其相似性和差异性。

4.4 试验步骤按照一定的逻辑顺序,详细描述试验的各个步骤,包括样品准备、试验参数设置、数据采集和处理等。

4.5 试验数据和结果分析说明如何采集和记录试验数据,并对试验结果进行合理的分析和解释。

5. 试验安排根据试验目的和时间要求,制定试验的安排计划,包括但不限于以下内容:•试验开始和结束时间;•各个试验步骤的时间安排;•试验人员的职责和工作分配;•试验设备和环境的预约和准备;•试验过程中的沟通和协调。

6. 风险评估识别和评估试验过程中可能存在的风险和不确定性,制定相应的风险管理计划,并采取预防和控制措施,以减少风险对试验结果的影响。

7. 试验质量控制描述如何确保试验过程和结果的质量,包括但不限于以下几个方面:•试验人员的培训和资质要求;•试验设备和工具的校准和维护;•试验数据的准确性和完整性控制;•试验过程和结果的审查和验证。

8. 试验报告概述试验报告的内容和格式要求,以便在试验结束后及时撰写和提交。

汽车电气和电子部件验证试验〔DV/PV试验〕汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供给商设计的零部件;主机厂设计的零部件通常的DFME般计失效模式分析和DV股计验证方案都是有主机厂工程师来写的.供给商设计的零部件通常也叫黑匣子件,DFME股计失效模式分析和DVP设计验证方案都是有供给商来写的.主机厂的会有各种系统级和部件级的设计标准和试验方法.试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求.供给商的各类试验标准和试验方法要求通常不会直接发给主机厂,尤其国际供给商是DFME勰本只能到供给商处看,比方以前我看博世的DFMEAg至只能到德国总部才让看,不能拍照.验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具彳PV是ProductVerification产品验证,必须是模具件,并从供给商的量产生产线上做出来的零件.PV之后的零件再完成PPAP审核,就具备了量产供货资格了.测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等.整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说.个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可预防.试验根据工程阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同.零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的工程、方法与指标也略有不同.针对车上的每一个零件,都会有经过需求分解,标准〔国家标准、行业标准和企业标准〕分析后得到的试验工程列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的平安装置.针对此部件国家有车辆通过性能,行人保护,外部突出物等方面的要求.上面的这些需求决定了保险杠的外形及材料要求,这对这些需求需要进行在强度,韧性,总成的碰撞方面进行验证,不过这些试验的周期一般较短,并且常见于开发阶段.b、由于保险杠位于车辆外部,常年接受阳光照射,风沙侵蚀,石子打击,温湿度变化等方面的影响,所以需要进行类似于阳光辐射,湿热或枯燥气候下的耐久,耐气候循环,石击等方面的试验.耐久试验一般根据寿命要求进行规划.c、由于道路环境的复杂,汽车行驶过程中不可预防的会受到振动的影响,这些影响大致会影响两个方面,一是零件的结构强度方面,另外就是零件的连接强度方面.连接强度就是指零件固定在车身上的方式,比方说卡脚,螺栓,镶嵌以及粘贴等等.2、内饰件,例如仪表板,仅指塑料局部,不涉及仪表显示等部件.a、功能方面,仪表板主要承当了装饰及作为其他零件的基座的功能,因此,零件的颜色要求,尤其是经过环境长时间影响下的颜色变化等尤为重要,当然,这也同产品的定义的寿命有相当大的关系.由于同车身的连接及连接b、虽然内饰件是处于车辆内部,但是还是受到光照,温变乃至湿度变化的影响〔个别企业会把霉变也列入试验工程〕,所以,内饰件也要根据寿命要求及定义的环境进行温湿度变化,光照辐射等试验,但是由于车内的内饰件日光照射的时间及强度不同,其试验指标也不同,大局部分为三个区,直接照射,间接照射及完全照射不到的情况〔有时还会跟车窗的颜色有关系〕.c、同外饰不同的是,由于车内环境是人长时间所处的环境,并且塑料零件在原料或成型的过程中可能引入有毒有害的散发气体,所以内饰件还需要进行例如甲醛,总碳,冷凝,气味等方面的试验.其中,如果我没记错的话,冷凝是针对内饰件的散发物会沉积到车窗上,导致车窗模糊的情况;气味试验是个别厂商会进行的试验,国标暂时对此无要求,但是好似有意见征询.d、另外,内饰件对材料的燃烧性能也有要求,总之不要烧的太快啦.3、电子电气类,这个分类比拟复杂,有例如发动机限制器此类的电子部件,也有例如导航或者CD机这类的舒适性部件,另外还有整车线束和大灯.a、ECU发动机限制器这个部件实在是太复杂了,我这个小学生也只能是道听途说.首先是针对功能方面,整个发动机的性能〔功率,排放等〕都受其限制,那么所有的发动机台架试验根本都是在针对ECU中的程序进行,这是其特殊性,另外,由于其安装位置的关系,可能会接收到较大的振动,并且环境温度较高〔发动机周围〕,这里也影响其零部件的稳固及安装方式的稳固,所以振动,可能是不同温度下的振动就需要特别关注.b、导航,由于导航需要的操作及屏幕的关系,开发人员可能对其屏幕的性能等方面内容进行测试,但这些根本属于开发试验的范畴,以便开发人员确定其型号.c、车用线束的功能为提供能量及传递信号,对于能量而言,例如能量的消耗情况,或者说电压降就是必须关注的内容,对于信号传递而言,减少外界干扰就是重中之重.另外,线束中的塑壳是塑料件,要求阻燃乃至不可燃烧.d、以上是一些专用产品的试验关注方向,主要是一些针对功能及特性的试验,另外,电子器件还有一些根本上都有遵从的试验要求:电子电气试验以及万恶的EMC先说电子电气方面,由于车辆电源在不同阶段〔汽车的启动,怠速,正常运行〕存在不同的变换,个别零部件会受到由于发电机带来的交流变化的影响,另外其他相关负载也可能发生变化,在这些变化中,零部件要求能够正常工作或者正常复位〔根据功能要求确定〕,所以,大致会有一些跃变启动,长时高压,长时低压,甩负荷,交流影响,负载突降等方面的试验内容.e、再说EMC方面,电磁兼容性EMC〔ElectroMagneticCompatibility〕,是指设备或系统在其电磁环境中符合要求运行并不对其环境中的任何设备产生无法忍受的电磁干扰的水平.因此,EMC&括两个方面的要求:一方面是指设备在正常运行过程中对所在环境产生的电磁干扰不能超过一定的限值;另一方面是指器具对所在环境中存在的电磁干扰具有一定程度的抗扰度,即电磁敏感性.〔引自百度〕,EMC式验中包含了预防干扰其他零件以及预防其他零件干扰的试验,具体可参照标准GB/T4365—1995〔电磁兼容术语〕,CISPR等标准.对了,还有防尘防水等.另外,由于所有的产品逃不开材料这个字眼,比方说外饰件或者内饰件的塑料,线束的导线,电子器件的外壳及针脚等.所以,在设计部门定义好材料的要求之后,所有的材料也需要经过材料试验,比方说强度,韧性,热形变等等.对于设计金属的零部件〔例如车身,单片机〕而言,防腐蚀试验也是必须的,大多采用中性盐雾或酸性盐雾加速试验.关于产品的储存,运输也有一些试验标准,总是是覆盖了产品的整个过程.以上也只是介绍了一些常见的试验,事实上,每一个零件都有其试验标准,但是不妨从功能〔需求〕,耐久〔寿命〕,环境〔温度,湿度,光照,振动,电磁,人〕等方面进行分析与归纳.问题二,测试次数或者拓展一下,测试时长是怎么得来的,依我所知有两种途径:a、从实践出发,很多企业的企标都是根据其经验得来,在其公司几十年甚至几百年的开展过程中,肯定也会碰到形形色色的问题,厂商也会根据这些问题的一些数据确定之后产品的试验标准,这也是一家公司的核心啊.b、理论计算,举个简单的例子,一个开关一天会开关一次,那么一年就是365次,3年就是365*3次.当然,这个数据不会这么简单的制定,肯定也会掺进去经验修正的.另外,关于产品的寿命或耐候还存在一些理论,例如金属疲劳的寿命-应力曲线,例如加速寿命试验(采用加大应力的方法促使样品在短期内失效,以预测在正常工作条件或储存条件下的可靠性),对于不同影响效应对产品的影响有不同的函数,例如以温度为变量的加速变量的Arrhenius模型,dM/dt=Ae A(-E0/kT)式中,dM/dt是化学反响速率,A是常数,Ea是引起失效或退化过程的激活能,k是玻尔兹曼常数,T是绝对温度.就可以配合全因子试验方法确定温度试验的时长要求.。

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

9温度循环试验DUT表面无裂纹、起皱、颜色蜕变、变形等;功能状态A级要求10温度冲击试验DUT表面无裂纹、起皱、颜色蜕变、变形等;功能状态A级要求11扫频振动DUT电气性能和功能达到A级要求;按GB/T 2423.22规定的方法进行试验。

工作模式 3.2试验参数循环次数 30 Tmin=-20℃;Tmax=80℃需要严格控制湿度,以避免冷凝:循环曲线如下图上限温度 +95℃下限温度 -40℃循环周期 最高和最低存放温度分别为0.5小时(T=1h),范围内的温度变化试验转换时间为≤60s。

循环次数 100个周期确认工作模式 1.1试验恢复时间为2h产品按下条件进行扫频振动,X、Y、Z三个方向,振动试验后,产品应能正常工作12随机振动DUT电气性能和功能达到A级要求;13机械冲击试验1. DUT不能有任何损坏;2. DUT功能状态应达到A级要求;14跌落试验1. 跌落后如果所有DUT均发生明显的外观损坏,则对DUT功能不做要求,但应报告功能检测结果;2. 试验后如果至少一个DUT没有发生外观损坏,则要求DUT满足产品技术条件中规定的所有功能技术指标;工作模式:3.2实验次数:每个方向10次;试验方法:1. 实验过程中对DUT进行通电进行相关的功能测试;2.实验相关参数:——脉冲形状:半正弦——脉冲参数:500m/s2,6ms工作模式:1.1样品状态:带包装样品数量:带包装、不带包装各3个高度:1000mm跌落次数:每个轴向正反面各一次跌落地面:水泥地面或钢板试验环境 RT工作模式:4.2分别接通Usmin和Usmax产品按下条件进行随机振动,X、Y、Z三个方向,振动试验后,产品应能正常工作,1h/axis试验划。

产品设计阶段DVP测试计划产品设计阶段的DVP(Design Verification Plan)测试计划是为了验证产品在设计阶段能否满足规格要求和用户需求,以及评估产品的可靠性和性能。

下面是一个关于DVP测试计划的示例,包括测试目标、测试方法、测试环境、测试计划和测试资源。

1.测试目标-确定产品设计是否符合规格要求和用户需求。

-评估产品的性能和可靠性。

-发现和纠正设计中的问题和缺陷。

-验证产品是否满足整体设计和功能要求。

2.测试方法-功能测试:针对产品的各项功能进行测试,包括功能的输入、处理和输出。

-性能测试:评估产品在不同负载和条件下的性能和响应能力。

-故障注入测试:通过故意引入故障来评估产品的可靠性和容错能力。

-用户体验测试:评估产品的用户界面和交互设计是否满足用户需求。

-兼容性测试:测试产品与不同环境、平台和设备的兼容性。

3.测试环境-硬件环境:列出需要的硬件设备和配置要求。

-软件环境:列出需要的软件工具和配置要求。

-测试数据:列出需要的测试数据和测试用例。

4.测试计划-确定测试阶段和测试周期。

-制定每个测试阶段的具体测试内容和测试要点。

-列出测试人员和责任分工。

-列出每个测试阶段的起止时间和测试任务交付时间。

5.测试资源-测试人员:确定测试团队的成员,包括测试经理、测试工程师和测试操作员。

-测试设备:确定需要的测试设备和硬件配置。

-测试工具:确定需要的测试工具和软件配置。

总结:DVP测试计划是产品设计阶段的重要一环,通过测试可以验证产品设计的可行性和准确性,发现并解决设计中的问题和缺陷,保证产品的性能和可靠性。

一个完整的DVP测试计划包括测试目标、测试方法、测试环境、测试计划和测试资源等要素。

通过制定和执行DVP测试计划,可以确保产品在设计阶段就达到预期的性能和质量要求,为后续的产品开发和生产提供坚实的基础。

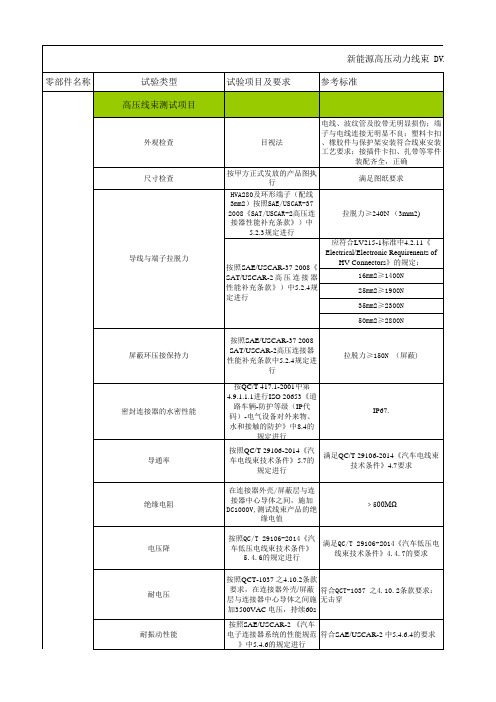

零件号平台台架/整车

日期样件类型

试验方法描述具体实验过程测试地点

编制审核批准日期

日期

日期

建议手签,可以打

印建议手签,可以打印

必须手签,实验部门经理经理以上领导签

署

编号:FDLZC13.1.2.4-02/A0

试验目的验证何种样件的某种特性能否达到要求

零件/总成样件数量标准号及名称依据标准号及名称

机型/年责任单位/地点测试输入要求

测试时间测试人员

测试的项目测试具体产品特性

判定合格条件

规定当测试数据达到一定的范围或样件出现某种情况时判定合格,判定合格条件与吉利保持一致。

DVP 策划

试验具体要求

样件特殊要求

测试前对样件特性充分识别,如样件在某种工况下会影响性能货出现

某种情况会影响测试结果

测试条件要求。