太钢450m_2烧结机主抽风机振动的分析与处理

- 格式:pdf

- 大小:557.79 KB

- 文档页数:5

钛风机振动原因分析及叶轮修复工艺钛风机振动是指在工作过程中出现的叶轮或机壳的震动现象。

造成钛风机振动的原因很多,主要有以下几个方面:1. 不平衡:叶轮和轴的不平衡是钛风机振动的一大原因。

不平衡可能是由于材料不均匀、加工误差、叶片磨损不均等原因引起的。

不平衡会导致叶轮在高速旋转时产生离心力,从而引起振动。

2. 轴承故障:轴承是钛风机旋转运行的关键部件,当轴承出现故障时会导致钛风机振动。

轴承的故障可能是由于润滑不良、轴承松动、轴承损坏等原因引起的。

3. 不当安装:钛风机在安装过程中如果出现问题,比如安装不平衡、安装位置不准确等,都会导致钛风机振动。

4. 磨擦和磨损:钛风机在长时间运行时,叶轮和机壳之间的磨擦和磨损会产生振动。

磨擦和磨损会引起叶轮的形状和尺寸变化,使得叶轮和机壳之间的间隙发生变化,进而引起振动。

钛风机振动的修复工艺主要包括以下几个步骤:1. 检查和诊断:首先需要对钛风机进行全面的检查和诊断,确定振动的具体原因和程度。

可以使用振动测量仪器来测量钛风机的振动情况。

2. 平衡校正:根据振动的具体原因,可以进行叶轮和轴的平衡校正。

平衡校正可以通过在叶轮上加重物或进行切削加工来实现,以达到减小振动的目的。

3. 轴承更换:如果确定振动是由于轴承故障引起的,需要及时更换轴承。

还需要检查和修复与轴承相关的部件,如轴套、轴承座等。

4. 修复磨损部件:对于因磨擦和磨损引起的振动,需要修复磨损部件。

可以采用打磨、镀硬或重新加工等方法进行修复,以恢复叶轮和机壳之间的间隙和尺寸。

5. 安装调试:修复完成后,需要进行钛风机的重新安装和调试工作。

确保钛风机的安装平衡和位置准确,以防止振动再次发生。

钛风机振动是一个比较复杂的问题,需要综合考虑多个因素来进行分析和修复。

及时发现问题,并采取合适的修复措施,可以有效减小振动,确保钛风机的正常运行。

太钢新450 m2烧结机1号主抽风机平衡修复实践何运珍【摘要】This paper introduces operation of Balance Fix on the No.1 Main exhaust fan of new 450 m2 sintering machine of Taigang StainlessSteel .According to its change trend ,the imbalance of rotors is analyzed and controlled .The imbalance of ro‐tors has been maintained ,which is to guarantee normal operation and production .%介绍太钢新450 m2烧结机1号主抽风机运行实践经验,根据生产运行过程中振动值的变化趋势,对风机转子不平衡现象进行了原因分析、过程控制,并利用检修机会进行了转子动不平衡修复,保障了设备平稳运转及生产秩序正常运行。

【期刊名称】《机械管理开发》【年(卷),期】2014(000)006【总页数】3页(P43-45)【关键词】主抽风机;转子;振动;动平衡【作者】何运珍【作者单位】山西太钢不锈钢股份有限公司装备部,山西太原 030003【正文语种】中文【中图分类】TF325.1引言山西太钢不锈钢股份有限公司(以下简称太钢)新450m2 烧结机(以下简称四烧)主抽风机于2010年2月26日投入热负荷试车,风机的各项运行参数均在正常范围内。

从2010 年4 月试生产后,根据烧结工艺的变化,风机转速需提高到800~950r,风门开度50%以上才能满足生产的正常进行,此时发现1号主抽风机的转子与电机的振动值有随风门挡板开度以及转速升高而加大的异常变化趋势。

2011年6月16日1号主抽风机用变频调整转速到852r时,风机非驱动端突然振动超高导致跳闸停机。

烧结机主抽风机振动异常的故障诊断与维修处理烧结机主抽风机振动异常的故障诊断与维修处理【摘要】在生产运行过程中,经常会有振动异常的故障出现于烧结机主抽风机中,影响到了正常的生产,需要引起人们足够的重视。

本文以某厂为例,分析了烧结机主抽风机振动异常的故障诊断与维修处理,希望可以提供一些有价值的参考意见。

【关键词】烧结机;主抽风机;振动异常1 事故概述某厂在生产运行过程中,烧结二期2#主抽电机(TW4800-6 10KV)出现了阻尼环开裂问题,此台电机振动值在合格范围内(风门最大满负荷情况下,电机最大振动值小于2.1 mm/s)。

在返厂期间,为进一步降低电机振动做了大量工作,出厂试验数据较为理想。

但现场安装投入运行后,电机振动严重超标,风机风门开度为50%-70%时,振动值已达到4.2 mm/s -4.6mm/s。

为此,本厂只能将风门控制在70%以下生产,严重影响了烧结产能。

在此状态下,电机运行一个多月,振动值未降低。

结合相关的检修记录,电机还存在着其他的一系列问题:一是电机安装完成第一次带负载运行,振动值严重超标,无法开机,通过移动轴瓦座重新找磁力中心线,并刮瓦和垫瓦背处理轴瓦与轴之间的油隙和气隙后,振动值有所降低。

二是敲击法测量1#和2#电机以及风机轴瓦座的固有频率数据来看,振动值最大的2#主抽电机驱动端轴瓦座固有频率最低,且峰尖呈锯齿状。

在结构形式、材质一样的情况下,2#主抽电机驱动端轴瓦座固有频率最低,其相较于其他轴瓦座刚度最低;峰尖呈锯齿状,相关技术人员怀疑结构存在劣化。

三是电机在失电瞬间,振动值降幅很大;技术人员分析,失电瞬间电机无电磁力作用下,振动值大幅降低说明转子结构不圆,电机气隙不均匀,磁力中心线存在较大偏差。

2 故障诊断报告一是测试要求:根据《GB10068-2008 轴中心高为56mm及以上电机的机械振动-振动的测量、评定及限值》中的要求对本烧结厂烧一车间2#主抽风机的大电机进行测试。

烧结脱硫脱硝系统设备和管道振动原因分析刘翔1① 何继涛2(1:中钢设备有限公司 北京100080;2:津西钢铁股份有限公司 河北唐山064302)摘 要 某钢厂2×495m2烧结,烧结项目正式投产,并同时在活性焦一体化脱硫脱硝投产后,主抽风机与脱硫脱硝增压风机配合运行,在生产过程中,一直出现烟气管道和设备振动现象,类似喘振,造成主抽风机、主电除尘器、增压风机无法正常运行,影响烧结系统的生产。

本文根据现场实际情况,列明振动产生的危害,分析振动原因是由于烟道设计缺陷、风机风量匹配原因、脱硫脱硝增压风机选型偏小等,结合烧结实际生产情况和振动分析,针对性的提出了优化管道设计、增大增压风机选型等改进措施。

经过改进后,在稳定烧结矿产能和脱硫脱硝效率的前提下,烧结与脱硫脱硝烟气管道的振动完全消除,有效提升设备运行的稳定性和降低因振动而产生的维修成本。

关键词 烧结 活性焦 脱硫脱硝 风机 喘振中图法分类号 TGTF046.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 04 019AnalysisofVibratingbetweenofEquipmentsandPipesofDesulfurization&DenitrificationinSinterPlantLiuXiang1 HeJitao2(1:SinosteelEquipment&EngineeringCo.,Ltd.,Beijing100080;2:HebeiJinxiIronandSteelGroup,Tangshan064302)ABSTRACT 2×495m2SintePlant,sinceitisputintorunningandtogetherwiththeplantofactivatedcokeSOxandNOxremovedfromfluegas,atthesametimetheexhaustingfanandblowerfanareopentogether,itisfoundthattheequipmentandthepipeoffluegasvibrate,thesameassurging.Itcausesthattheexhaustingfan,blowerfan,andESPcannotrunningsmoothly,eventheprocessofSintePlant.Sothispaterliststhevibratingharmtothesinterplantaccordingtothesitecondition.Thereasonisthatdesignproblemoffluegaspipe,unmatchingoffanblastvolume,lesstypeofblowerfan.Soitissuggestedthatmodifythepipe,increasingtheblowerfantype,accordingtotheproducingandvibratingcondition.Afterthemodify,thevibratingofthefluegaspipeandtheequipmentsisremoved,whichimprovesalsothestabilityofsintermachineandreducesthemaintenancecost.KEYWORDS Sinter Activatedcoke Desulfurizationanddenitrification Fan Surging1 前言钢铁冶金工业生产中,烧结工艺作为重要一环,起到至关重要的作用。

烧结主抽风机轴向振动异常分析与处理苏磊【摘要】针对烧结机主抽风机轴向异常振动的问题,使用容知RH130测振仪采集振动数据,利用计算机对采集数据进行精密分析,确定引起轴向振动的主要原因为转子轴向不平衡.通过采用影响系数法在现场进行动平衡校正,解决了炼铁厂烧结机轴向振动较大的现象,消除了振动异响,保证了烧结机的稳定运行.【期刊名称】《天津冶金》【年(卷),期】2016(000)0z1【总页数】4页(P51-53,56)【关键词】烧结机;轴向振动;转子;动平衡校正【作者】苏磊【作者单位】天津钢铁集团有限公司机械动力部,天津300131【正文语种】中文天津钢铁集团有限公司炼铁厂2#烧结主抽风机自2006年6月投产,其与烧结机配套使用的主抽风机属大型风机,风机转子直径3.5 m,是烧结车间废烟气清除的主要设备。

在设备运行时,由于该风机转速较高,达到1 000 r/min,其安全稳定运行至关重要,特别是在该风机高速旋转状态下,通过精密诊断及时发现轴向振动较大的主要原因,对预防设备非计划停机显得尤为重要。

通过动平衡技术为风机叶轮添加合理配重,使风机振动值恢复至正常水平,为风机的安全运行提供了保障。

2.1 设备功能炼铁厂2#烧结主抽风机主要将烧结机中铁原料,矿粉,生石灰,焦炭,无烟煤等混合物燃烧产生的废烟气抽出至脱硫塔,进行除尘等一系列工艺操作,将烟气中排放的颗粒物保持在20 mg/N m3以下,SO2排放稳定在100mg/Nm3以下,最终将排放指标合格的烟气排放至大气。

2.2 主要技术参数名称:炼铁厂2#烧结主抽风机;型号:SJ20000-14T;处理烟气量:20 000 m3;全压:42 000 Pa;介质含尘量<850mg/m3;电机功率:5 800 kW;风机转速:1 000 r/min。

2.3 设备传动图及主要振动监测点位如图1所示,炼铁厂2#烧结主抽风机由电机驱动,风机主轴与电机用弹性柱销联轴器与电机主轴相连,并传递扭矩。

2018年第 3 期2018 年 7 月新区烧结机主抽风机异常振动分析及控制李鸿昌 王兴国 徐万从(昆钢安宁公司检修厂)摘 要本文针对昆钢新区烧结主抽风机异常振动现象,采用ZXP-F8N振动分析仪对烧结主抽风机运行数据进行采集,通过对时域波形、频谱、轴心轨迹进行分析,查找出风机振动原因为转子不平衡导致,采用叶轮现场动平衡的方法,消除风机振动异常故障。

关键词 抽风机 振动 频谱分析 动平衡1 概述烧结主抽风机是烧结生产的关键设备,其作用是在烧结机台车下抽风形成负压,将空气不断吸入烧结燃烧带使烧结矿燃烧,同时将燃烧产生的废气抽走。

主抽风机转子直径、转动惯量较大,在运行中若发生有害振动,不但会使滑动轴承破碎,甚至还会引起地基连接螺栓的松动,以及机壳变形和转子报废。

因此,对风机工作状态进行监控,采取措施预防振动的发生,对提高风机工作效率,延长使用寿命具有重要意义。

本文针对昆钢股份安宁公司新区烧结SJ17000-0.815/0.645抽风机出现的振动问题,采用DDCZ-ZXP-F8N振动分析仪器对风机振动数据进行采集,采集烧结抽风机故障信号,通过波形图、频谱图等特征分析出主抽风机产生的振动原因,采取合理措施,使烧结抽风机振动得到有效控制。

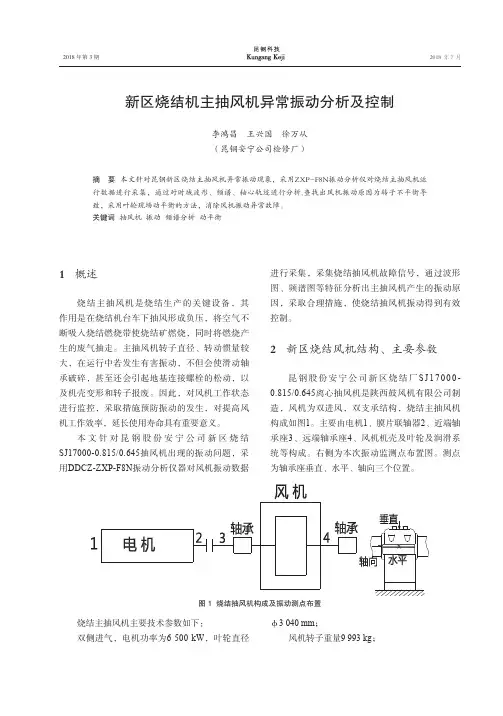

2 新区烧结风机结构、主要参数昆钢股份安宁公司新区烧结厂S J17000-0.815/0.645离心抽风机是陕西鼓风机有限公司制造,风机为双进风,双支承结构,烧结主抽风机构成如图1。

主要由电机1、膜片联轴器2、近端轴承座3、远端轴承座4、风机机壳及叶轮及润滑系统等构成。

右侧为本次振动监测点布置图。

测点为轴承座垂直、水平、轴向三个位置。

图 1 烧结抽风机构成及振动测点布置烧结主抽风机主要技术参数如下:双侧进气,电机功率为6 500 kW,叶轮直径φ3 040 mm;风机转子重量9 993 kg;昆钢科技· 2 ·2018 年第 3 期风机转子GD2:15 650 kg/m 2;风机主轴正常转速1 500 r/min ;风机转子临界转速:1 890 r/min 。

烧结主抽风机状态检测及故障诊断技术摘要:主抽风机是烧结生产线中关键设备之一,它的运行功能精度直接影响烧结机的产能。

其废气介质容易造成主抽风机叶轮结垢、冲刷,从而导致风机异常振动,功能精度降低。

本文通过具体实践案例,和大家共同分享运用状态检测及故障诊断技术快速找到问题点,针对问题点制定有效的解决方案,及时处理风机故障,保证生产平稳运行。

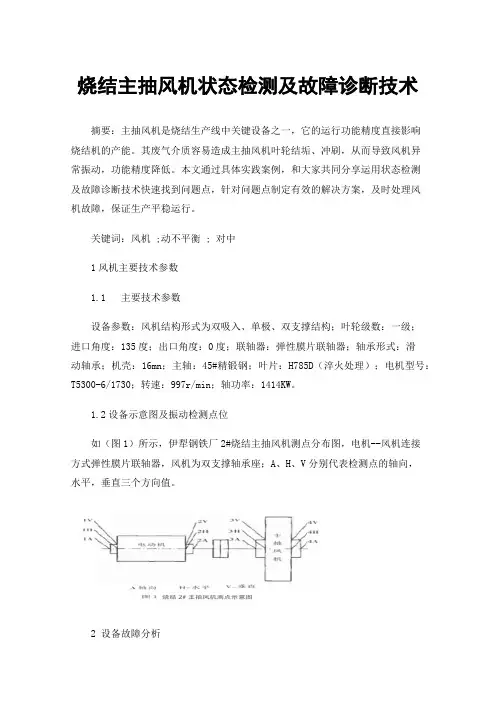

关键词:风机 ;动不平衡 ; 对中1风机主要技术参数1.1 主要技术参数设备参数:风机结构形式为双吸入、单极、双支撑结构;叶轮级数:一级;进口角度:135度;出口角度:0度;联轴器:弹性膜片联轴器;轴承形式:滑动轴承;机壳:16mn;主轴:45#精锻钢;叶片:H785D(淬火处理);电机型号:T5300-6/1730;转速:997r/min;轴功率:1414KW。

1.2设备示意图及振动检测点位如(图1)所示,伊犁钢铁厂2#烧结主抽风机测点分布图,电机--风机连接方式弹性膜片联轴器,风机为双支撑轴承座;A、H、V分别代表检测点的轴向,水平,垂直三个方向值。

2 设备故障分析2.1第一次开机故障初始分析进入现场后检测人员要求开机,第一次运用振动分析仪器进行故障初步判断,图2所示各测点振动速度值,图3所示风机两侧轴承座底板振动位移值,(该设备7.2mm/s报警跳机,试机时跳机保护暂时解除)(图2)(图3)第一次开机测试结论分析:(1)该设备主要振动源在风机本体振动,电机振动值在风机异常振动处理后可随至下降,具体是否满足运行条件根据后期观察来定,即电机安装参数暂时不调整。

(2)风机叶轮存在严重的动不平衡现象;(3)风机轴承座底板四角振动位移值严重不均衡,偏差严重,必须处理底座台板问题后,二次开机进行对应分析。

2.2第一次故障实施处理过程2.2.1风机本体滑瓦参数复查并调整。

风机自由端:紧力调整0.07mm,顶隙调整0.25mm。

风机负荷端:紧力调整0.6.5mm,顶隙调整0.24mm。

烧结抽风机故障案例分析与处理吕云(炼铁厂)摘要:烧结抽风机突然发生前轴承水平振动,其故障案例具有特殊性,在原因不明确的状况下,结合在线检测数据及图形分析与处理,消除了设备隐患,保证了设备正常运行。

关键词:烧结抽风机故障案例分析Ca se Ana lysis and Solution s of Sin ter ing Draw ing FanL v Yun(Ir on-m ak ing P lan t)Abstr ac t:H or i zonta lV i bra ti on of the fro n t bearing of si nter i ng dra w i ng fan sudden l y took p l ace,wh ich has a certa i n pe-cu liarity.Under the unkno wn causes,t he h i dden troub le has been e li m i nated wh ich can ensure the equ i p m ent to o perate nor m a lly based o n m eas u re m ent data o n li ne and graph i c analysis and treat m ent.K eyword s:sintering;drawi ng fan;fault;case ana l ysi s1前言烧结二作业区有两台SJ2800主抽风机,2008年12月底,2#抽风机更换电机后,风机发生前轴瓦水平振动迹象,虽经处理未能解决实质问题。

因此,在处理过程中通过在线检测反馈的数据,结合极坐标、轴心轨迹等相关图形进行分析,找出故障的原因,分别进行处理,消除了设备隐患,保证了设备正常运行。

2烧结抽风机主要技术参数烧结二作业区主抽风机SJ2800主要参数:抽风能力:Q=2800m3/m i n;进口压力:0.089MPa(绝);出口压力:0.101MPa(绝);进口温度:120e;电机: JS Q1510)4,1050k W;电压:6000V;转速:1485r/m in;转子直径:52300;转子重量:2370㎏;采用稀油润滑;油站:公称流量:50L/m i n;电动油泵Y100L1)4, 2.2k W;输出油压:0.196MPa。

论述烧结机脱硫烟道振动流场及消振措施在钢铁生产过程中,二氧化硫是主要污染物之一,主要来自于烧结烟气工序产生的烟气。

据统计,烧结工序排放的二氧化硫约占钢铁生产总排放量的60%以上,甚至会达到90%左右。

如果二氧化硫实现回收利用,可以给企业带来一定的经济效益,二氧化硫的直接排放不仅污染了环境,还给企业造成了一定的经济损失。

因此烧结工序的脱硫成为钢铁企业环境治理的首要任务。

在本公司承担的某钢厂烧结机烟气脱硫总承包工程中,采用石灰石-石膏法,烟塔合一技术。

烧结机脱硫入口烟道由乙方从原主抽风机出口烟道接口接出,至脱硫后的合格烟气进入直排烟囱入口。

在前期脱硫系统未投入的情况下,原烟气挡板门关闭,烟气通过主烟道进入原有烟囱。

在运行过程中,主烟道振动较大,主抽风机振动慢慢向新旧烟道交接处扩大,主抽风机出口金属膨胀节失效,三通烟道底部靠与旧烟道交接处的钢板对接部位部分撕裂,旁路挡板门连杆振动,现场声音较大。

一、振动原因分析本工程烧结烟气脱硫工程烟道对主烟道的改变,就是将主烟道上的消声器用新增的三通烟道替代,烟气进入旁进入烟囱或者通过原烟道进行脱硫。

因新增的烟道只是烟气通道,自身不会产生振动,振动的原因考虑以下两个方面:1、主抽风机的机械振动。

风机自身振动通过主烟道扩压段,传递到新增三通烟道,且振动有扩大效应。

2、主抽风机扩压段较短,烟气流速不均。

二、对烟道机械振动的减振常规处理根据现场情况,对振动烟道进行了如下减振措施:1、烟道自身加固。

参考火力发电厂烟道设计规程,对三通烟道面板按1米间距增加槽钢纵向加固肋。

与之前的横向加固肋一起形成网格,在烟道内用圆钢φ76×4做内撑杆来消除振动[1]。

2、主烟道与新增三通之间增加非金属膨胀节,断开主抽风机传递过来的机械振动。

3、新增三通烟道下的原滑动支架,改为固定支架。

滑动支架改为固定支架后,烟道与下部土建支撑焊接在一起,可吸收烟道的部分振动。

由于烟道距离较短,热膨胀不大,改为固定支架影响很小。

烧结主抽风机故障原因分析及其处理摘要:烧结机主抽风机是烧结生产的关键设备之一,是实现大风量、高负压、厚料层烧结工艺的基础。

本文通过对烧结主抽风机运行现状以及几种常见的故障进行了分析,从而提出了其处理的方法。

关键词:烧结主抽风机;故障;处理方法引言伴随着科学技术进一步的发展,在现代的生产工作当中使用的都是大型的全自动化操作的机械,尤其是在钢铁企业当中。

烧结主抽风机在烧结的过程当中占据着非常重要的作用,在烧结过程当中,由于风机叶轮的不断旋转,进风口的烟气不断地经叶片间的流道埚壳向排气口流出,使烧结过程得以进行[1]。

该设备的运行状况不仅直接影响到烧结的产量、质量和成本,也影响到炼铁生产的稳定和高炉产能的发挥。

一、烧结烟气抽风系统设施的构成1、烧结抽风系统设备构成整个系统是由烧结机的风箱、风箱支管、大烟道及放灰阀门等设施与电除尘器、抽风机(离心风机)、调节控制阀门、烟囱等。

离心抽风机的主要组成(机组)部件风机是由机壳(定子)、叶轮组(转子)、轴承组、联轴器;还包括:润滑油系、风机进气调节门、风机进出口膨胀器、电动机等组成。

2、风机机组部件的结构形式2.1 风机机壳为双吸焊接(钢板)结构,内衬有耐磨钢板。

机壳配有两套气封,其中一套在机壳上固定与转子进口圈之间的导气环上;另一套在机壳与转子主轴处其固定方式也在机壳上(外侧)。

2.2 风机转子叶轮为双侧进气,叶片为抛物线后弯形,叶片迎风面为铺焊耐磨材料(碳化钨等),叶轮中盘为锯齿形且易磨损部位铺焊耐磨材料。

风机转子主轴为经调质处理的45#钢实心结构,叶轮与主轴经装配到主轴上的轮毂用高强柱销或螺栓连接固定。

2.3 风机轴承组为有稳固的轴承箱内配装支撑滑动轴承(轴瓦),其中一组轴向设有止推轴承面(定位轴承)。

2.4 机组连接(电机与风机)为弹性联轴器。

2.5 风机进气调节门为钢板焊接结构,配有电动执行机构的多翻板式蝶阀,配有同步连接开闭机构。

2.6 风机进出口与管网连接部位配有膨胀器(软连接),其为内部配有防磨导气套(套袖式),外部配有定向导向组件的压缩式(消除热胀变化尺寸)软联接膨胀器。

浅谈烧结主抽风机振动原因分析与处理摘要:本文主要阐述某企业烧结主抽风机、主电机振动增大的原因以及处理过程,最终采用动平衡方法消缺异常振动。

关键词:主抽风机;振动大;分析Cause analysis and treatment of excessive vibration of sintering mainexhaust fanABSTRACT:In this paper,the reasons of excessive vibration of sintering main exhaust fan in an enterprise and the treatment process are mainly described,and finally the dynamic balance method is adopted to eliminate abnormal vibration.KEYWORDS:Large vibration analysis of main exhaust fan1前言某公司配备8台功率为5900Kw的双吸入双支撑离心抽风机,专门为烧结机配套设计的离心风机,输送介质为烧结烟气,其中6#烧结主抽风机自2006年投用以来,经专业维护一直稳定运行,2021年7月份该风机所服务的产线按照规划进行停机大修维护,该设备停机前各项性能指标良好未列入检修项目,8月下旬启机时发现电机与风机振动比停机前有所增加,其中电机超出设备规定值,对安全运行存在较大隐患,本文主要针对振动超标的原因分析和处理过程进行跟踪,为下步设备维护起到借鉴意义。

2设备概况2.1技术参数2.1.1风机型式:双吸入双支撑离心抽风机;φ:3480mm;风机速度;1000RPM;启动力矩:6068NM;转动惯量:14520Kg·m2;2.1.2气动性能参数:进口流量:17500m3/min;风机静压升:16000Pa;进口压力:-15500Pa;出口压力:500Pa;进口温度:正常120℃,最低:70℃,最高:200℃;进口介质比重:1.27kg/m3;介质含尘量:150mg/m3;当地大气压力:101.5KPa;风机轴功率:5317Kw;配套电机功率:5900Kw;压缩比:0.9435;风机全压效率:85%;2.2振动数据表1:初始振动数据序号设备名称测振部位垂直水平轴向备注非驱动端振动(mm/S)0.45 3.01 1.06 1主电机驱动端振动(mm/S) 1.81 3.61 2.94非驱动端振动(mm/S) 1.05 2.55 3.90 2风机驱动端振动(mm/S) 2.24 3.55 2.462.2.1电机设备:电机驱动和非驱动端轴承座水平振动值、驱动端轴向振动值已超出《GB10068—2000电机的机械振动的测量、评定及限值》中R级振动限值。

风机振动是烧结风机运行中常见的故障,也是主要的故障。

产生振动的原因多种多样,那么在众多的烧结风机振动处理厂家中哪家比较专业呢?风机振动的原因又有哪些呢?

1、回转件不平衡引起振动

对于回转件的振动首先要考虑的就是平衡问题,不仅要考虑静平衡,更要主要考察其动平衡。

因转子质量不平衡而引起的振动是烧结主抽风机常见的多发性故障,风机转子零部件的设计缺陷或者转子系统存在质量偏心是造成不平衡故障的主要原因。

风机转子系统是由轴、叶轮、紧固件等零部件装配而成的。

由于转子零部件在铸造过程中产生的气孔、沙眼等因素,加工误差和装配偏心的存在,各种附着物的不均匀堆积、紧固件的松脱,以及风机转子系统的不均匀腐蚀、磨损和变形等是引起风机转子系统出现质心偏移并最终导致风机不平衡振动的根本原因。

除此之外,风机转子因弯曲、热不平衡,甚至对中不良也会表现

出风机转子不平衡的特征。

转子偏心距和偏心质量的大小以及转速的高低是影响不平衡振动的三个主要因素。

2、转子不对中引起振动

电机转子不对中也是烧结主抽风机常见的故障。

转轴不对中的原因一般来自两个方面。

一是联轴器不对中,风机转子与电机转子之间通过联轴器连接,连接过程中没有做好对中,或者联轴器因长期运转而产生磨损,风机基座的下沉,以及工作温度变化都会引|起联轴器不对中故障的发生。

二是两端轴承与转子轴径不对中,滚动轴承的不对中故障通常是由两端轴承座孔同轴度差,两端支座变形,轴承外圈与轴承座孔配合松动、轴承元件损坏等因素引起的。

轴承能否形成良好的油膜会直接关系到滑动轴承不对中故障的产生。

烧结抽风机主要振动故障分析摘要:烧结系统中,抽风机是这套系统的主要设备,可通过设备点检、可视化管理和振动频谱分析等手段对其进行管理和动态监测。

利用这些管理办法对烧结主抽风机运行状态的监控,建立其异常振动的波形和频谱特征。

本文针对烧结车间抽风机存在的振动方面的故障,分析了其产生故障的主要原因,并采集数据绘制出异常振动的波形和频谱特征,从而提出了应对措施,最大限度降低了振动故障给生产带来的危害和经济损失。

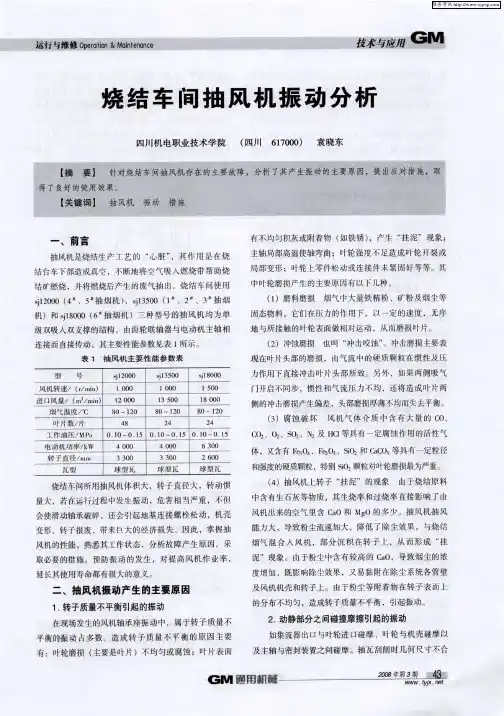

关键词:主抽风机;点检;振动;设备管理引言烧结车间使用的抽风机体积、转子直径、转动惯量都比较大,所以在生产运行中若发生有害振动,不但会使滑动轴承破碎,甚至还会引起地基连接螺栓的松动,以及机壳变形和转子报废,从而影响安全生产,并且造成巨大的经济损失。

因此,熟悉抽风机的性能和工作状态,了解故障产生原因,并能采取措施预防有害振动的发生,对提高风机工作效率,延长使用寿命具有重要意义。

一、抽风机在烧结系统生产中的作用抽风机是烧结系统主要配套设备之一,它直接地影响烧结机的产量,质量和能耗,是烧结生产的“心脏”,主要作业是通过烟道进行抽风,产生负压,使烧结料面点好火,烧结料中的固体燃料充分燃烧,为烧结供给能量,同时将烧结过程中产生的各种气体通过烟道,电除尘器净化后由烟囱排出。

近来由于环保的要求:抽风机后与烟囱之间的配装脱硫回收装置。

这使得其要相适应的设计要调整。

二、烧结抽风机主要振动故障分析1、不平衡和不对中故障1.1 不平衡和不对中故障特征首先对主抽风机解体检查发现,风机自由端上、下支承瓦磨损严重;轴密封板与转子轴表面发生了摩擦,有明显的摩擦痕迹。

采用旋转机械故障诊断分析系统对机组振动进行时域、频域、轴心轨迹等方面的分析。

评测标准按轴承振动幅值的评定标准即评定汽轮发电机组等级与IEC标准执行[1]。

从轴承座振动波形和频谱图,从图1(a、b)中可看出,所示波形表现为不对中的形状。

频谱中1倍频和2倍频都较大,可以确定风机转子存在不平衡现象,在转子振动固有频率和固有频率2倍的范围内,风机均容易发生有害振动,见图1(b)。