[工作]5S考核表

- 格式:doc

- 大小:19.50 KB

- 文档页数:5

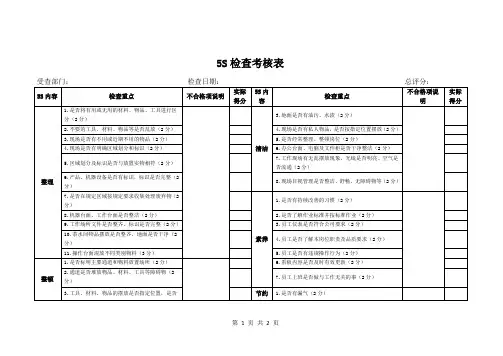

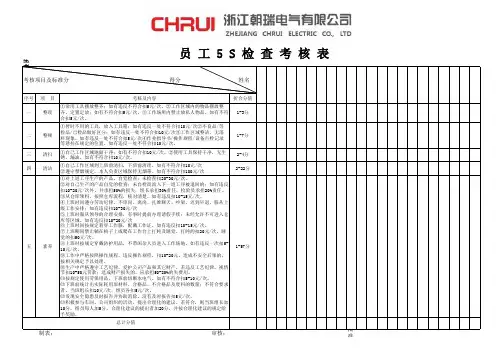

5S管理考核表5S管理考核表整理的检查考核表:在工作现场,各类物品摆放杂乱,没有实施定置管理,各种长期不用的物品杂乱摆放在现场,还有各种废弃不能使用的设备、工具等杂乱摆放在现场。

工具也杂乱无章地摆放在工具柜(箱)内,且标识不清。

不能使用的设备和处于正常使用状态的设备摆放在一起,且无标识。

备、工设备等未明确责任人,且不坚持日常点检。

同时,工具未按规定悬挂或张贴定置图,设备脏乱,维护保养不及时,设备等未明确责任人,或未坚持日常点检。

现场还有废弃不能使用的设备、工具,物品未放置在定置区内,柜(箱)顶有杂物或积尘,柜(箱)内物品摆放不整齐或有杂物、积尘,工具在非工作状态时未按规定位置归位摆放,台面上物品摆放不整齐。

通道与作业区没有划线区分功能,通道不畅通,或严重不平整,通道或地面脏乱,有较多烟头、纸屑、油、水或其他杂物,地面严重破损、不平整,工作现场的门窗、墙壁、地面、天花板、照明设施破乱不堪,场的通管线锈蚀、脏污,布置凌乱。

道、地划线不清楚,或不统一、不规范,面、门通道或地面不平整,窗、墙物品摆放超出划线,壁和作地面有烟头、纸屑、油污、水渍或其他杂物,业环境挂贴不必要的物品,管线有灰尘、污垢,或未实施色标管理,门窗、墙壁、地面、天花板、照明设施上有积尘或污迹,光线不足或空气污浊,不按统一要求张贴悬挂标语或图片,未实施定置管理,物品无序摆放,储物间通道摆放物品,妨碍通行,没有定期打扫,脏乱。

整顿的检查考核表:在室内,物品未实行定置管理、摆放杂乱,办公桌的物品过多、摆放无序,文件资料未实行分类定置存放,混放在一起,不易查找。

门厅、通道摆放很多物品,地面有烟头、纸屑、痰迹或其他杂物,很脏乱,门窗、墙壁、地面、天花板、照明设施破乱不堪,文件资料没有挂单位部门标牌。

办公设施不整洁或有损坏。

5S管理培训方面存在问题,缺乏制度和计划,培训结果也未能有效记录。

为了改善这种情况,需要制定完善的培训计划,并按计划进行培训,同时确保培训结果得到记录和反馈。

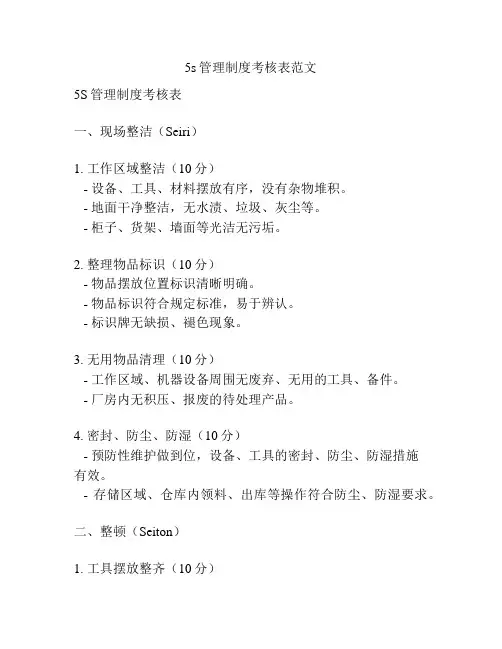

5s管理制度考核表范文5S管理制度考核表一、现场整洁(Seiri)1. 工作区域整洁(10分)- 设备、工具、材料摆放有序,没有杂物堆积。

- 地面干净整洁,无水渍、垃圾、灰尘等。

- 柜子、货架、墙面等光洁无污垢。

2. 整理物品标识(10分)- 物品摆放位置标识清晰明确。

- 物品标识符合规定标准,易于辨认。

- 标识牌无缺损、褪色现象。

3. 无用物品清理(10分)- 工作区域、机器设备周围无废弃、无用的工具、备件。

- 厂房内无积压、报废的待处理产品。

4. 密封、防尘、防湿(10分)- 预防性维护做到位,设备、工具的密封、防尘、防湿措施有效。

- 存储区域、仓库内领料、出库等操作符合防尘、防湿要求。

二、整顿(Seiton)1. 工具摆放整齐(10分)- 使用频率高的工具放置在操作台、架子上,易于取用。

- 工具存放位置固定,定点归还,不随意乱放。

2. 料箱、托盘合理摆放(10分)- 空料箱、托盘按规定摆放,不占用工作空间。

- 使用过程中的料箱、托盘及时归置、整理。

3. 工装夹具合理使用(10分)- 使用工装夹具的工作站点、位置明确,易于取用。

- 工装夹具使用后及时归位、整理。

4. 作业板表明确(10分)- 作业板表清晰明确,不含错漏。

- 作业板表及时更新、调整。

三、清扫(Seiso)1. 工作环境清洁整齐(10分)- 地面、墙面、设备等整体清洁无尘垢。

- 垃圾箱及时清理,不溢满、不异味。

2. 设备清洁维护(10分)- 设备表面清洁整齐,无油污、磨屑等杂物。

- 设备关键部位及时清洁、维护。

3. 工作液体、清洗液清洁管理(10分)- 工作液体、清洗液定期更换。

- 工作液体、清洗液污染程度低,无异物、油污。

4. 工作站点规范化(10分)- 工作站点有专门收纳位置,不可随意乱放工具、设备。

- 工作站点动线流畅,无阻碍。

四、标准化(Seiketsu)1. 标准操作规范(10分)- 操作流程、工艺标准符合规定要求。

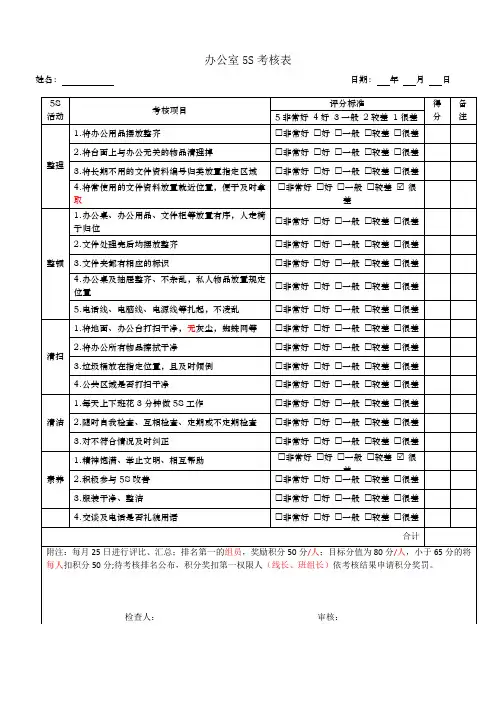

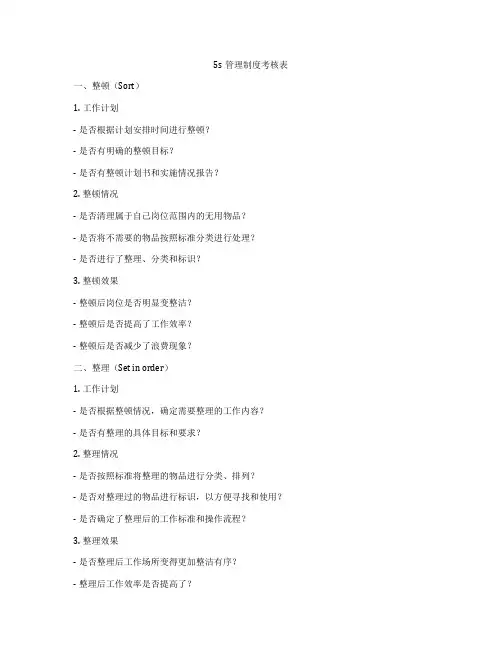

5s管理制度考核表一、整顿(Sort)1. 工作计划- 是否根据计划安排时间进行整顿?- 是否有明确的整顿目标?- 是否有整顿计划书和实施情况报告?2. 整顿情况- 是否清理属于自己岗位范围内的无用物品?- 是否将不需要的物品按照标准分类进行处理?- 是否进行了整理、分类和标识?3. 整顿效果- 整顿后岗位是否明显变整洁?- 整顿后是否提高了工作效率?- 整顿后是否减少了浪费现象?二、整理(Set in order)1. 工作计划- 是否根据整顿情况,确定需要整理的工作内容?- 是否有整理的具体目标和要求?2. 整理情况- 是否按照标准将整理的物品进行分类、排列?- 是否对整理过的物品进行标识,以方便寻找和使用?- 是否确定了整理后的工作标准和操作流程?3. 整理效果- 是否整理后工作场所变得更加整洁有序?- 整理后工作效率是否提高了?- 整理后是否减少了工作中的走动、寻找时间?三、清洁(Shine)1. 工作计划- 是否有清洁的工作计划和频次?- 是否明确清洁的范围和要求?2. 清洁情况- 是否落实了清洁工作责任人?- 是否按照工作标准进行了清洁工作?- 是否对清洁用具进行管理和保养?3. 清洁效果- 清洁后工作环境是否焕然一新?- 清洁后是否减少了工作中的脏乱现象?- 清洁后员工的工作积极性是否有所提高?四、清洁(Standardize)1. 工作计划- 是否有制定好的标准化工作流程和标准?- 是否对标准化工作进行培训和宣传?2. 标准化情况- 是否能够熟练掌握标准化工作流程?- 是否按照标准化操作流程进行工作?- 是否发现并及时纠正标准化工作中的问题?3. 标准化效果- 标准化后是否减少了工作中的混乱现象?- 标准化后员工是否能够更好地遵守工作规程?- 标准化后工作质量是否有明显提升?五、培养(Sustain)1. 工作计划- 是否有切实可行的持续改进计划?- 是否进行了培训和指导,帮助员工理解和遵守规范?2. 培养情况- 是否对员工进行了5S管理制度的宣传培训?- 是否定期进行5S现场检查和督促整改?- 是否对员工进行了及时激励和奖励?3. 培养效果- 培养后员工是否良好遵守5S管理制度?- 培养后员工工作态度和纪律是否有明显提升?- 培养后工作效率和质量是否得到了改善?以上是对5S管理制度考核表的详细内容,希望能够对企业实施5S管理制度有所帮助。

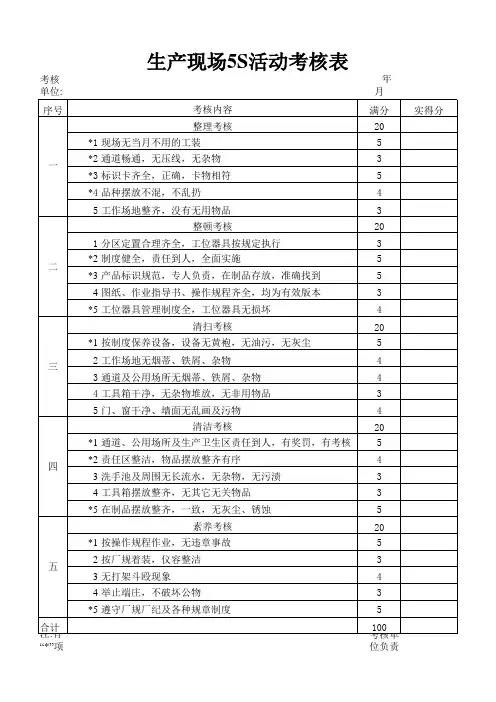

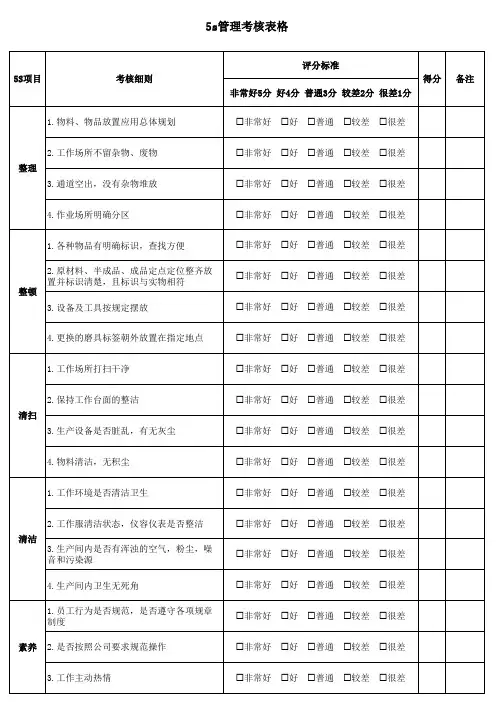

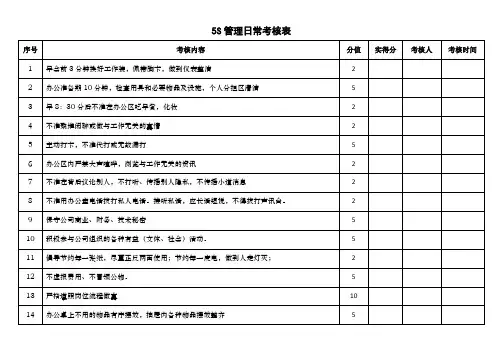

项目内容满分得分问题点整理 1.车间通道时刻保持通畅,无杂物堆放2.有无不需要用、不急用的工具、设备3.有无剩余材料等不需要品5 5 5整顿 1.有无设置地址,物品是否放置在规定位置2.工具有无手边化、附近化、集中化3.废料有无规定存放点,并妥善管理55 5清扫 1.通道是否干净。

2.工作场所地面是否杂乱,地面是否定时扫拖。

3.工作台面是否及时清理(日常报表、文具等的摆放)4.生产、操作设备有无污损或附着灰尘5 10510清洁 1.3S有无规范化2.有无穿着规定工作服3.有无任意放置私人用品4.每日报表是否按时填写5 5 5 5素养 1.有无日程进度表并认真执行2.有无安全保护装备用品消防设施并按规定使用3.工作期间不闲谈、不串岗、不打瞌睡、不玩手机游戏等,严格遵守工作纪律4.有无遵守上、下班时间,积极参加小组的会议。

5 555评语100项次检查项目等级得分查检状况1 通道状况一级(差) 1 有很多东西,或脏乱二级(较差) 2 虽然能通行,但要避开,叉车(台车)不能通行三级(合格) 3 摆放的物品超出通道四级(良好) 4 超出通道,但有警示牌五级(优秀) 5 很畅通,又整洁2 工作场所的设备一级(差) 1 一个月以上不用的物品杂乱放着二级(较差) 2 角落放置不必要的东西三级(合格) 3 放半个月以后要用的,且紊乱四级(良好) 4 一周内要用的,且整理好五级(优秀) 5 3日内使用,且整理很好3 料架状况一级(差) 1 杂乱存放不使用的物品二级(较差) 2 料架破旧,缺乏整理三级(合格) 3 摆放不使用但整齐四级(良好) 4 料架上的物品整齐摆放五级(优秀) 5 摆放为近日用,很整齐项次检查项目等级得分查检状况1 设备、机器、仪器、材料一级(差) 1 破损不堪,不能使用,杂乱放置二级(较差) 2 不能使用的集中在一起三级(合格) 3 能使用,但杂乱四级(良好) 4 能使用,有保养,但不整齐五级(优秀) 5 摆放整齐、干净很畅通,最佳状态2 工具一级(差) 1 不能使用的工具杂放二级(较差) 2 勉强可用的工具多三级(合格) 3 均为可用工具,缺乏保养四级(良好) 4 工具有保养,有定位放置五级(优秀) 5 工具采用目视管理3 废料一级(差) 1 废料与良品杂放在一起二级(较差) 2 废料虽没即时处理,但有区分及标示三级(合格) 3 废料单独放在一块,管理方法不好四级(良好) 4 废料管理有定位标示五级(优秀) 5 保管有定位,有图示,任何人均很清楚项次检查项目等级得分查检状况1 通道一级(差) 1 有纸屑、废料及其它杂物二级(较差) 2 基本无杂物,但不干净三级(合格) 3 有少量污渍、灰尘四级(良好) 4 及时清扫五级(优秀) 5 地面干净、整洁、光亮2 作业场所一级(差) 2 有纸屑、废棉及其它杂物二级(较差) 4 基本无杂物,但不干净三级(合格) 6 有少量污渍、灰尘四级(良好)8 材料、包装物存放不妥,掉地上五级(优秀)10 地面干净、整洁、光亮3 作业台一级(差) 1 文件、工具、零件很乱二级(较差) 2 桌面、作业台面布满灰尘三级(合格) 3 桌面、作业台面虽干净,但破损未修理四级(良好) 4 桌面、台面干净整齐五级(优秀) 5 除桌面外,椅子及四周均干净亮丽5 设备、操作台一级(差) 2 大量废料灰尘二级(较差) 4 少量废料灰尘三级(合格) 6 有轻微灰尘四级(良好)8 保持干净五级(优秀)10 使用中有防止不干净措施,并随时清理项次检查项目等级得分查检状况1 日常3S活动一级(差) 1 没有活动二级(较差) 2 虽有清扫清洁工作,但非3S计划性工作三级(合格) 3 开会有对3S宣导四级(良好) 4 有3S培训五级(优秀) 5 活动热烈,大家均有感觉2 服装一级(差) 1 穿着脏,破损未修补二级(较差) 2 不整洁三级(合格) 3 纽扣和鞋带未系好四级(良好) 4 工作服按规定穿戴五级(优秀) 5 穿着依规定,并感觉有活力3 私人物品一级(差) 1 严禁携带的物品,随身携带二级(较差) 2 严禁携带的物品有收放在工作场所三级(合格) 3 工作场所有不相关的私人物品四级(良好) 4 均依规定整理五级(优秀) 5 按规定收放在指定区域,对工作无影响4 每日报表一级(差) 1 无报表,没记录二级(较差) 2 有记录,但断断续续三级(合格) 3 每天都有记录,但不准确四级(良好) 4 每天及时记录,数据准确五级(优秀) 5 按规定填写每日报表项次检查项目等级得分查检状况1 日程进度表一级(差) 1 无进度表,没记录二级(较差) 2 有记录,但断断续续三级(合格) 3 每天都有记录,但不准确四级(良好) 4 每天及时记录,数据准确五级(优秀) 5 按规定填写日程进度表2 安全保护装备和消防设施一级(差) 1 无二级(较差) 2 有,但是已过期没法用三级(合格) 3 有,可以使用但是不知道用四级(良好) 4 有,只有少数人会用五级(优秀) 5 每位员工都知道如何使用3 遵守纪律一级(差) 1 擅自离开工作岗位,做与工作无关的事二级(较差) 2 精神不集中,串岗、聊天、睡觉三级(合格) 3 在岗时,玩手机四级(良好) 4 不做与工作无关的事五级(优秀) 5 精神集中认真工作,遵守纪律4 按时上下班、参加班组会议一级(差) 1 迟到早退,不请假缺席三级(合格) 3 按时上下班,偶尔有请假五级(优秀) 5 每天都按时上下班、积极参加班组会议。

[工作]5S考核表

项目内容满分得分问题点整理 1.车间通道时刻保持通畅,无杂物堆放 5

2.有无不需要用、不急用的工具、设备 5

3.有无剩余材料等不需要品 5

整顿 1.有无设置地址,物品是否放置在规定位5

置

2.工具有无手边化、附近化、集中化 5

3.废料有无规定存放点,并妥善管理 5

清扫 1.通道是否干净。

5

2.工作场所地面是否杂乱,地面是否定时10

扫拖。

3.工作台面是否及时清理(日常报表、文5

具等的摆放)

4.生产、操作设备有无污损或附着灰尘 10

清洁 1.3S有无规范化 5

2.有无穿着规定工作服 5

3.有无任意放置私人用品 5

4.每日报表是否按时填写 5

素养 1.有无日程进度表并认真执行 5

2.有无安全保护装备用品消防设施并按规5

定使用

3.工作期间不闲谈、不串岗、不打瞌睡、5

不玩手机游戏等,严格遵守工作纪律

4.有无遵守上、下班时间,积极参加小组5

的会议。

评语 100

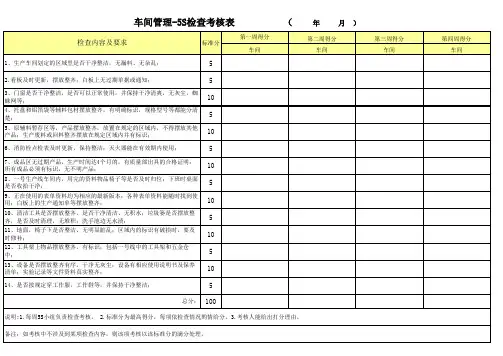

项次检查项目等级得分查检状况

一级(差) 1 有很多东西,或脏乱

二级(较差) 2 虽然能通行,但要避开,叉车(台车)不能通行 1 通道状况三级(合格) 3 摆放的物品超出通道

四级(良好) 4 超出通道,但有警示牌

五级(优秀) 5 很畅通,又整洁

一级(差) 1 一个月以上不用的物品杂乱放着

二级(较差) 2 角落放置不必要的东西工作场所的设2 三级(合格) 3 放半个月以后要用的,且紊乱备四级(良好) 4 一周内要用的,且整理好五级(优秀) 5 3日内使用,且整理很好

一级(差) 1 杂乱存放不使用的物品

二级(较差) 2 料架破旧,缺乏整理

3 料架状况三级(合格) 3 摆放不使用但整齐

四级(良好) 4 料架上的物品整齐摆放

五级(优秀) 5 摆放为近日用,很整齐

项次检查项目等级得分查检状况

一级(差) 1 破损不堪,不能使用,杂乱放置

二级(较差) 2 不能使用的集中在一起设备、机器、1 三级(合格) 3 能使用,但杂乱仪器、材料四级(良好) 4 能使用,有保养,但不整齐五级(优秀) 5 摆放整齐、干净很畅通,最佳状态

一级(差) 1 不能使用的工具杂放

二级(较差) 2 勉强可用的工具多 2 工具三级(合格) 3 均为可用工具,缺乏保养

四级(良好) 4 工具有保养,有定位放置

五级(优秀) 5 工具采用目视管理

一级(差) 1 废料与良品杂放在一起

二级(较差) 2 废料虽没即时处理,但有区分及标示 3 废料三级(合格) 3 废料单独放在一块,管理方法不好

四级(良好) 4 废料管理有定位标示

五级(优秀) 5 保管有定位,有图示,任何人均很清楚

项次检查项目等级得分查检状况

一级(差) 1 有纸屑、废料及其它杂物

二级(较差) 2 基本无杂物,但不干净 1 通道三级(合格) 3 有少量污渍、灰尘

四级(良好) 4 及时清扫

五级(优秀) 5 地面干净、整洁、光亮

一级(差) 2 有纸屑、废棉及其它杂物

二级(较差) 4 基本无杂物,但不干净 2 作业场所三级(合格) 6 有少量污渍、灰尘

四级(良好) 8 材料、包装物存放不妥,掉地上

五级(优秀) 10 地面干净、整洁、光亮

一级(差) 1 文件、工具、零件很乱

二级(较差) 2 桌面、作业台面布满灰尘 3 作业台三级(合格) 3 桌面、作业台面虽干净,但破损未修理

四级(良好) 4 桌面、台面干净整齐

五级(优秀) 5 除桌面外,椅子及四周均干净亮丽

一级(差) 2 大量废料灰尘

二级(较差) 4 少量废料灰尘

5 设备、操作台三级(合格)

6 有轻微灰尘

四级(良好) 8 保持干净

五级(优秀) 10 使用中有防止不干净措施,并随时清理

项次检查项目等级得分查检状况

一级(差) 1 没有活动

二级(较差) 2 虽有清扫清洁工作,但非3S计划性工作 1 日常3S活动三级(合格) 3 开会有对3S宣导

四级(良好) 4 有3S培训

五级(优秀) 5 活动热烈,大家均有感觉

一级(差) 1 穿着脏,破损未修补

二级(较差) 2 不整洁

2 服装三级(合格)

3 纽扣和鞋带未系好

四级(良好) 4 工作服按规定穿戴

五级(优秀) 5 穿着依规定,并感觉有活力

一级(差) 1 严禁携带的物品,随身携带

二级(较差) 2 严禁携带的物品有收放在工作场所 3 私人物品三级(合格) 3 工作场所有不相关的私人物品

四级(良好) 4 均依规定整理

五级(优秀) 5 按规定收放在指定区域,对工作无影响

一级(差) 1 无报表,没记录

二级(较差) 2 有记录,但断断续续 4 每日报表三级(合格) 3 每天都有记录,但不准确

四级(良好) 4 每天及时记录,数据准确

五级(优秀) 5 按规定填写每日报表

项次检查项目等级得分查检状况

一级(差) 1 无进度表,没记录

二级(较差) 2 有记录,但断断续续 1 日程进度表三级(合格) 3 每天都有记录,但不准确

四级(良好) 4 每天及时记录,数据准确

五级(优秀) 5 按规定填写日程进度表

一级(差) 1 无

二级(较差) 2 有,但是已过期没法用安全保护装备2 三级(合格) 3 有,可以使用但是不知道用和消防设施四级(良好) 4 有,只有少数人会用五级(优秀) 5 每位员工都知道如何使用

一级(差) 1 擅自离开工作岗位,做与工作无关的事

二级(较差) 2 精神不集中,串岗、聊天、睡觉 3 遵守纪律三级(合格) 3 在岗时,玩手机

四级(良好) 4 不做与工作无关的事

五级(优秀) 5 精神集中认真工作,遵守纪律

一级(差) 1 迟到早退,不请假缺席按时上下班、4 三级(合格) 3 按时上下班,偶尔有请假参加班组会议五级(优秀) 5 每天都按时上下班、积极参加班组会议。