智能阀门控制器的研究.doc

- 格式:doc

- 大小:27.50 KB

- 文档页数:4

多功能智能型控制阀门研发制造项目可行性研究报告一、项目背景和目标随着工业自动化的不断发展,自动控制阀门在工业生产中扮演着重要的角色。

然而,传统阀门存在操作不灵活、控制精度不高等问题。

因此,本项目旨在研发制造一种多功能智能型控制阀门,通过引入先进的控制技术和智能化设计,提升阀门的性能和控制精度,以满足工业生产的需求。

二、市场分析1.阀门行业发展迅速,市场需求持续增长。

2.传统阀门存在操作不灵活、控制精度不高等问题,市场对高性能阀门的需求大。

3.智能化和自动化的发展趋势推动了多功能智能型控制阀门的需求增长。

4.目前市场上多功能智能型控制阀门的主要供应商较少,市场份额较为稳定。

三、技术可行性分析1.本项目引入先进的控制技术和智能化设计,将大大提升阀门的性能和控制精度。

2.借助先进的电子、电气和通信技术,实现数字化控制和远程监控,提高生产效率。

3.通过优化设计和材料选择,提高阀门的耐腐蚀、耐高温等性能。

四、经济可行性分析1.根据市场需求和竞争情况,本项目预计每年销售额达到1000万元。

2.根据初步估计,项目投资总额为500万元。

3.项目预计实现回报周期为3年。

4.经过市场分析和实际调研,项目具有良好的盈利能力和市场竞争力。

五、风险分析1.研发过程中可能会遇到技术难题和知识产权保护问题。

2.市场竞争激烈,需制定有效的市场营销策略。

3.原材料价格波动和市场需求下滑可能对项目经营产生不利影响。

4.政策法规变化对项目的生产和销售可能带来影响。

5.团队合作和管理能力也是项目成功的关键。

六、项目实施计划1.第一年:进行项目立项和市场调研,进行技术研发和设计工作。

2.第二年:开展原材料采购和生产线建设,进行产品试制和测试。

3.第三年:进行市场推广和销售,建立客户关系和售后服务体系。

七、项目经济效益评估根据预计销售额和投资总额,项目预计实现每年净利润为200万元,投资回报率为40%。

同时,项目实施后将提供就业机会,促进当地经济发展。

大连理工大学硕士学位论文井下智能阀门控制系统的技术研究与装置开发姓名:***申请学位级别:硕士专业:控制理论与控制工程指导教师:***20061201升F智能阀门控制系统的技术研究与装置丌发3阀门时间设定器装置所设计的阀门时间设定器装置如图3.1所示,阀门时间设定器即井下阀门控制系统中的上位机,主要任务是设定包括当前时间在内的八个时间数据,通过键盘对时间数据进行设定及修改,并且能够将数据结果同步显示在LCD显示屏上,通过串口发送数据及指令,实现对下位机的控制。

图3.1上位机装置实图Fig.3.1Practicalitymapoftheuppercomputerdevice由丁:阀门时间设定器装置需要经常被带到油井施工现场,因此需要将其设计为手持设备,所以J藏尽量减小其体积和重量【211。

考虑到以上因素,该装置共设计了5个按键,能够实现输入数据、修改数据和发送控制的全部功能。

而液晶显示屏也选择了屏幕较小,刚好能够满足信息显示要求的EDMl9264LCD[221,如图3.2所示。

这种设计结构即可以满足上述减小体积总量的要求,又可以尽量节省功耗,增加电池的使用时间,减少电池的更换次数。

由两片MAX232芯片组成的电平转换电路,保证了阀门时间设定装置与两种井下阀门控制板电平的兼容性,能够与两种不同的阀门控制板进行通讯。

手持设备需要在现场工作,在使用过程中可能出现电池电量不足的现象,使系统不能正常工作。

为了避免此种情况发生,设计了欠压报警电路,在装置的面扳上,有红色的LED作为提示,当电压下降到不足以维持系统工作的边界值时,红灯亮,提示用户近期内更换电池。

井下智能阀门控制系统的技术研究与装置丌发4125。

C井下阀门控制板装置所设计的井下阀门控制板装置(下位机)实图如图4,1所示,为10xScm的矩形电路板,其上包括了控制核心PIC单片机、堵转电流检测模块、霍尔流量信号检测模块、阀门电机驱动模块和保护电路,正常计时状态丁作电流仅为O.6mA,可工作在125。

智能电气阀门定位器的研究分析摘要:以集成电路控制技术为基础的智能电气阀门定位器,已成为智能化气动执行器的核心控制部件。

智能电气阀门定位器结合气动执行器与其他设备在工业生产中应用,可大幅提高工业机器的生产效率。

本文根据智能电气阀门定位器结构特点、技术基础和应用实际,探讨其总体结构、硬件设计、软件设计等相关技术的研究进展,分析智能电气阀门定位器的研究现状,为今后装置电气阀门定位器的更新改造提供参考。

关键词:气动执行器智能电气阀门定位器集成电路控制阀门定位器在工业生产中占有极其重要的地位,它一定程度上它决定了工业生产过程控制的调节品质。

随着工业化水平的不断提高,阀门定位器也必须不断发展以满足过程控制品质需求。

智能电气阀门定位器的问世,是阀门定位器发展过程中的巨大进步。

智能化的电气阀门定位器克服了传统阀门定位器种种弊端,极大地提高了工作效率。

智能电气阀门定位器在国外研发与应用水平较高,而我国的智能电气阀门定位器的研究与应用,越来越不能满足我国工业化进程的要求。

1、智能电气阀门定位器研究与发展现状当前,由于我国工业化水平正在迅速上升期,我国机械制造业中对智能化的阀门定位器的应用渐趋频繁,但仍没有得到普遍应用。

为满足我国现阶段工业生产水平与技术需要,国内的专家学者,正在积极进行智能电气阀门定位器的研发和应用工作。

通常,气动执行装置由气动执行机构、阀门定位器和调节阀共同构成。

而电气阀门定位器是整个执行装置最核心的控制部件。

它通过动力源提供的动力,接收调节器的讯号,与阀位反馈装置捕获的阀位信息进行比较,调节执行装置的气压,通过联动装置调节生产设备的运行。

而国外研发的智能型和总线型的电气阀门定位器,已经集智能化、组态化和通用性于一体,安装后能够自动校准、能进行故障诊断与处理,并能够实时传输技术指标到上位机。

国内的阀门定位器大都基于喷嘴挡板工作原理,是前期吸收或模仿国外产品与技术的产物。

其特点是通用性差、结构复杂、故障率高、安装调试困难、性能指标不达标。

智能阀控制原理智能阀是一种利用现代科技手段实现自动控制的设备,能够根据预设的条件和要求对流体进行精确的控制。

智能阀控制原理是基于传感器、执行器和控制器的协同作用,通过感知环境和信号输入,实现对阀门的自动控制和调节。

一、传感器智能阀的控制原理首先要依靠传感器对环境和流体的参数进行感知和监测,以获取准确的输入信号。

常用的传感器有温度传感器、压力传感器、流量传感器和位移传感器等。

这些传感器能够将环境和流体的状态转化为电信号,并传输给控制器进行处理。

二、执行器执行器是智能阀控制原理的关键部分,负责根据控制信号驱动阀门的开启和关闭。

常见的执行器包括电动执行器、气动执行器和液动执行器等。

其中,电动执行器通过电能转化为机械能,通过驱动装置控制阀门的开闭;气动执行器则通过气动装置控制阀门的运动;液动执行器则通过液压装置实现对阀门的控制。

三、控制器控制器是智能阀控制原理的核心部分,负责接收传感器的信号,并根据预设的条件进行处理和判断,最后输出控制信号给执行器。

控制器可以根据不同的需求采用不同的控制算法,如PID控制算法、模糊控制算法和自适应控制算法等。

控制器的设计和优化能够实现对阀门的精确控制和调节。

四、智能化特性智能阀的控制原理还具备一些智能化特性,使其能够更好地适应实际应用场景和需求。

例如,智能阀可以具备自学习功能,通过学习和分析历史数据,不断优化控制算法,提高阀门的自适应能力。

同时,智能阀可以与其他设备和系统进行联动,实现自动化生产和智能化管理。

智能阀控制原理的应用非常广泛。

在工业领域,智能阀可以应用于各种工艺流程中,实现对液体、气体和蒸汽等流体的精确控制。

在建筑领域,智能阀可以应用于供暖、空调和给排水系统中,实现能源的节约和环境的保护。

在农业领域,智能阀可以应用于灌溉系统和农机设备中,实现对水资源的合理利用和农作物的高效生长。

智能阀控制原理是基于传感器、执行器和控制器的协同作用,通过感知环境和信号输入,实现对阀门的自动控制和调节。

信息技术的阀门智能控制系统的设计和分析摘要:工业向着智能化方向发展过程中,阀门控制系统并不是单纯局限机械手动阀门,对于机械手动阀门来讲,控制工作效率不高,并且安全性相对较差,不能展开智能操作。

在科技不断发展过程中,阀门智能控制逐渐将机械阀门控制渠道。

在进行阀门智能控制过程中,应注重对智能控制系统的设计运用,需保证其可以展开自动、手动切换,对故障做出判断,抗干扰性较强,能实现远程操作。

关键词:信息技术;智能控制系统;设计和分析信息技术不断发展中,广泛运用在各行业,阀门针对智能控制系统进行设计过程中,应加强对信息技术的运用,系统中可以将控制器作为基本核心,使阀门控制、检测、调节、执行进行组装,形成一体化结构。

系统在运行中,结合反馈机制,将控制、反馈信号之间展开对比,确保门阀控制的智能性[1]。

一、结合信息技术设计的阀门方面智能控制系统本研究当中,阀门方面智能控制系统,可以使控制、执行机体之间进行组合,结合控制系统将直接控制电机以及远程控制信号自动启动,能够使远程信号控制实现自动操作,也能展开现场控制操作,在操作结束以后,将获得的操作结果向上位机上传,判断操作结果,进而将反馈信号发送出来,优化阀门智能控制。

(一)硬件设计在进行硬件设计过程中,主要涉及到单元控制器、CAN通信接口以及控制器节点。

结合微控制器技术,展开阀门智能控制以及数字控制,通过CAN总线技术,建立两级总线系统,进而实施阀门远程控制以及集中控制。

系统当中运用的为CAN收发器与控制器之间进行结合通信接口,促进智能控制器与单元控制器开展节点通信,对于控制器来讲,型号为SJA1000,对于收发器来讲,型号为PCA82C250,可以实现对信号的快速发送以及接受,在微处理器方面,结合的为AT89C52单片机,并且在模块中,通过光电隔离电路运用,防止总线对系统产生干扰与影响。

就单元控制器来件,其在模块中使用了CPU框架,框架为两个。

在一级CPU当中,包含两个CAN接口,连接通信系统,并且和一、二级总线之间连接,其中两个总线进行传播时,速率可以存在差异。

智能阀门控制器的研究近年来阀门电动装置逐渐取代机械执行机构,成为一个不可或缺的执行单元在工业控制系统中.本文首先对阀门电动装置研究的现状及趋势做了介绍。

结合智能电动执行机构的特殊要求,对智能执行机构各个部分进行了设计和开发,该系统低功耗、耐高温、能长时间稳定运行在高温和恶劣的井下环境。

近年来,在智能仪器仪表的领域重点发展的技术是数据通信、智能现场设备和开放系统。

电动执行机构的实用阶段是控制系统的双向、全数字化、多站通信的发展、现场总线等。

智能电动执行机构近些年发展比较迅速。

我们分析了国内和国外的产品,我国电动执行结构还存在很多问题,控制精度较低、结构不合理、稳定性差等等,使得产品跟不上社会的步伐。

国外的产品虽好,但是价格就非常的贵,售后的服务也不是很好。

所以开发一套符合我们使用习惯的新型智能电动阀门执行机构的产品是十分有意义的。

总体设计方案智能电动执行机构是一个复杂的系统,它是集机、电、仪一体的机电一体化系统。

设计之初,要完成总体设计,总设的原则是简单实用、操作方便、安全可靠、技术先进。

这一主题的原则的优点在国内外同类产品的基础上争取一个突破和创新。

智能电动执行机构作为一种常规的仪器,它具有控制、检测等功能,系统由控制、通信、显示、保护等构成、我们把它分为两个部分:执行部分和控制部分;执行部分主要是电动机、传感器、各种部分等组成。

控制部分主要由PLC、马达、接触器等组成;通过图1可以看出,智能阀门控制是闭环控制,控制电机的运行主要由反馈信号和设置信号,控制精度较高。

系统硬件设计2.1设计原则2.1.1模块化的原则模块化的设计,基本设计思想是系统自上向下设计,把系统分为各个子系统,分别进行设计。

这样进行设计,方便检查缺陷和简化设计工作。

模块化设计系统为未来设计带来极大的便利,良好的模块设计可以使系统变成各个模块的组合。

2.1.2标准化的原则标准化包括两个方面:自定义标准和法定的标准,标准化的设计可以为今后的设计工作带来极大的便利。

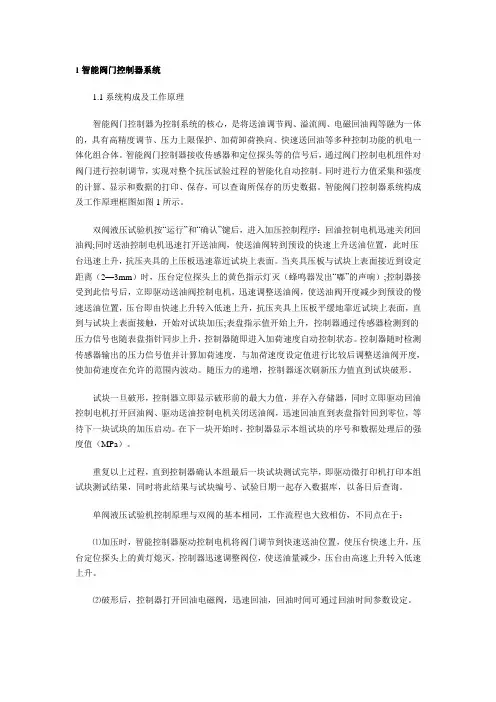

1 智能阀门控制器系统1.1系统构成及工作原理智能阀门控制器为控制系统的核心,是将送油调节阀、溢流阀、电磁回油阀等融为一体的,具有高精度调节、压力上限保护、加荷卸荷换向、快速送回油等多种控制功能的机电一体化组合体。

智能阀门控制器接收传感器和定位探头等的信号后,通过阀门控制电机组件对阀门进行控制调节,实现对整个抗压试验过程的智能化自动控制。

同时进行力值采集和强度的计算、显示和数据的打印、保存,可以查询所保存的历史数据。

智能阀门控制器系统构成及工作原理框图如图1所示。

双阀液压试验机按“运行”和“确认”键后,进入加压控制程序:回油控制电机迅速关闭回油阀;同时送油控制电机迅速打开送油阀,使送油阀转到预设的快速上升送油位置,此时压台迅速上升,抗压夹具的上压板迅速靠近试块上表面。

当夹具压板与试块上表面接近到设定距离(2—3mm)时,压台定位探头上的黄色指示灯灭(蜂鸣器发出“嘟”的声响);控制器接受到此信号后,立即驱动送油阀控制电机,迅速调整送油阀,使送油阀开度减少到预设的慢速送油位置,压台即由快速上升转入低速上升,抗压夹具上压板平缓地靠近试块上表面,直到与试块上表面接触,开始对试块加压;表盘指示值开始上升,控制器通过传感器检测到的压力信号也随表盘指针同步上升,控制器随即进入加荷速度自动控制状态。

控制器随时检测传感器输出的压力信号值并计算加荷速度,与加荷速度设定值进行比较后调整送油阀开度,使加荷速度在允许的范围内波动。

随压力的递增,控制器逐次刷新压力值直到试块破形。

试块一旦破形,控制器立即显示破形前的最大力值,并存入存储器,同时立即驱动回油控制电机打开回油阀、驱动送油控制电机关闭送油阀,迅速回油直到表盘指针回到零位,等待下一块试块的加压启动。

在下一块开始时,控制器显示本组试块的序号和数据处理后的强度值(MPa)。

重复以上过程,直到控制器确认本组最后一块试块测试完毕,即驱动微打印机打印本组试块测试结果,同时将此结果与试块编号、试验日期一起存入数据库,以备日后查询。

智能阀门控制器的研究介绍随着智能化时代的到来,越来越多的设备开始被智能化改造,阀门作为控制设备中的重要一环,也逐渐被纳入到智能化改造的范畴之中。

智能阀门控制器就是一种由现代技术所打造的智能阀门控制设备,主要应用于楼宇、液体输送、供水等领域,它能够实现对管路的远程控制、监控和管理。

在智能阀门控制器的工作原理中,通常包含以下几方面:•硬件设计•软件开发•网络通信•数据采集和存储•人机交互界面等硬件设计智能阀门控制器的硬件设计是实现该系统的基础,其硬件设计需要充分考虑到设备的可靠性和稳定性,同时满足系统的基本需求。

智能阀门控制器的硬件设计通常包括以下方面:控制器单元控制器单元是智能阀门控制器的核心部件,其负责控制阀门的开关、状态的显示及处理、操作数据的采集等功能。

驱动单元驱动单元主要负责将控制信号转换成对电机的控制,控制阀门的运行。

通讯单元通讯单元将控制器单元与上位机进行通信,以完成控制、数据传输和远程监控等功能。

电源单元电源单元为智能阀门控制器提供电力支持。

由于智能阀门控制器的功耗较低,通常采用AC-DC适配器或锂电池供电的方式来保证供电的安全和可靠。

软件开发智能阀门控制器的软件开发主要涉及到程序架构、控制算法、界面设计等方面。

智能阀门控制器的软件开发流程通常分为以下步骤:确定控制需求在软件开发之前,我们需要先确定需要实现的功能以及要遵循的控制策略。

确定程序逻辑根据功能需求确定程序逻辑,设计程序模块之间的调用关系。

编写程序进行程序编写,将程序逻辑转换成代码实现。

进行调试测试进行系统的调试和测试,确保程序运行稳定、可靠,符合客户的需求。

网络通信智能阀门控制器的远程控制和监控是其最为重要的功能之一,而网络通信是实现远程监控和控制的必要条件。

智能阀门控制器通常采用TCP/IP或者RF技术作为远程通信的协议,以实现快速、可靠、安全的数据传输。

数据采集和存储智能阀门控制器需要对阀门的开闭状态、温度、湿度等参数进行实时监测和采集,以便及时反馈到监控中心。

上海交通大学硕士学位论文智能阀门控制器的嵌入式设计与开发姓名:梁海峰申请学位级别:硕士专业:控制理论与控制工程指导教师:谢剑英20070101智能阀门控制器的嵌入式设计与开发摘要阀门电动执行机构近年来逐渐取代机械式执行机构,成为工业控制系统中不可或缺的一个执行单元。

它是一个闭环控制系统,以电动机为动力源,将控制信号转换成相应的动作来控制阀门的位置。

论文首先对国内外阀门电动执行机构的研发现状和发展趋势作了详尽的分析,结合了智能型电动执行机构的功能要求,对执行机构的各个单元进行了设计和开发。

论文利用机电一体化的思想开发了阀门电动执行机构的机械结构部分,并在此基础上设计开发了安全、可靠、方便、先进的阀门电动控制系统。

阀门控制系统是电动执行机构的的核心单元。

论文引入了嵌入式开发技术进行该系统的软件设计,基于瀑布式软件开发模型在单片机ATMega64L和微型PLC上分别开发了友善的人机交互单元和可靠的电机控制单元,两个单元之间通过串行通讯交换信息。

人机界面单元方便而友善,不仅选用了非接触式的磁控开关和红外遥控器,而且显示部分采用了128×64的图形点阵式液晶屏,实现了高效的人机通信。

信号检测单元是阀门控制系统的重要组成部分,本课题采用高精度的轮辐式压力传感器检测执行机构的转矩,利用掉电可记忆的绝对式光电旋转编码器测量阀门的位置,实现了快速而准确的阀门定位。

总线技术是电动执行机构智能化的一个重要体现,本课题根据标准的Modbus和Profibus通讯协议开发了Modbus和Profibus总线模块,供用户选择。

此外,为了增强系统的抗干扰能力,本文在软硬件设计时采取了一系列的抗干扰措施,提高了系统运行时的可靠性。

现场运行试验表明,本课题研发的新型电动执行机构操作相当简便,菜单信息极其丰富,包含阀门的运行信息、故障报警、误操作提示信息等,控制单元具有故障诊断和自修复故障功能,运行相当平稳可靠。

关键词:人机交互单元,轮辐式压力传感器,绝对式光电旋转编码器,Modbus和Profibus总线EMBEDDED DESIGN AND DEVELOPMENT OFINTELLIGENT ELECTRIC V ALVE ACTUATORABSTRACTElectric valve actuator has replaced the mechanial valve actuator and becomes indispensable execution unit of the industrial control system. It is a closed-loop control system, which is drived by motor and position the valve by the control signal. Firstly, this paper analyzes the development circumstance and tendacy of overseas and domestic electric valve actuator. In addtion to the functional requirement of intelligent electric valve actuator, we design and develop each unit of the actuator respectively.The project develops the mechanical structure by mechanical & electrical integration and devises safe, reliable, convenient, advanced electric motor control system. Motor control system is kernel unit of electric valve actuator. This paper introduces the embedded development technique to design the sofeware of the project and utilize improved waterfall model to explore friendly human - machine interactive unit based on Microcontroller ATMega64L and reliable motor control unit based on mini - PLC. These two units exchange message by serial communication. The human - machine unit is convenient and efficientlycommunicated between human and machine, it is not only because that the unit use magnetic switch and infrared remote controller, but also use 128×64 Liquid Crystal Displayer. Signal detection part is an important part in motor control system. This project uses spoke - type force transducer with high precision to measure the torque of actuator, utilize the absolute optical rotary encoder to measuer the position of valve. Fieldbus is representative of intelligence of actuator. The project devised Modbus and Profibus module according to the standard Modbus and Profibus communication protocol. Besides, this paper presents a series of anti - interference action in order to strengthen the anti - interference capacity of the whole system and improve operatal reliability.On - site operation indicates that new electric valve actuator devised by this project is conveniently operated and presents abundant menu content. LCD displays all kinds of running information including malfunction alarm, operation mistake warning and so on. The motor control unit possesses malfunction diagnosis and self - maintainence to make the whole system operate very well.KEY WORDS:Human – Machine Interactive Unit, Spoke - Type Force Transducer, Absolute Optical Rotary Encoder, Modbus and Profibus智能阀门控制器的嵌入式设计与开发原创性声明上海交通大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

一种阀门控制系统及控制方法标题,一种智能阀门控制系统及其控制方法。

随着工业自动化的发展,阀门控制系统在工业生产中扮演着越来越重要的角色。

一种智能阀门控制系统的设计和应用对于提高生产效率、降低能源消耗以及保障工业生产安全具有重要意义。

本文将介绍一种新型的智能阀门控制系统及其控制方法,以期为工业生产提供更高效、更可靠的阀门控制解决方案。

智能阀门控制系统采用先进的传感器技术和控制算法,能够实现对阀门的精准控制和监测。

该系统以工业控制器为核心,通过与传感器、执行器等设备的联动,实现对阀门的开启、关闭、调节等操作。

与传统的手动或简单自动控制系统相比,智能阀门控制系统具有更高的自动化程度和精度,能够更好地适应复杂的工业生产环境。

在控制方法方面,智能阀门控制系统采用先进的控制算法,能够根据实时的工艺参数和生产需求对阀门进行智能调节。

例如,系统可以根据流体的压力、温度等参数实时调整阀门的开启程度,以确保流体在管道中的流动稳定和均匀。

此外,系统还可以实现对多

个阀门的联动控制,以满足复杂工业生产过程中的多变需求。

智能阀门控制系统的应用范围非常广泛,例如在化工、石油、天然气、水处理等行业都有着重要的应用价值。

通过使用智能阀门控制系统,工业生产企业可以提高生产效率,降低能源消耗,减少人工操作,提高生产安全性,从而为企业的可持续发展提供有力支持。

总之,一种智能阀门控制系统及其控制方法的设计和应用对于工业生产具有重要意义。

随着科技的不断发展和进步,相信智能阀门控制系统将会在工业生产中发挥越来越重要的作用,为工业生产带来更高效、更可靠的阀门控制解决方案。

电动阀门智能控制器的设计首先,硬件设计方面,电动阀门智能控制器需要具备以下功能:1.与电动阀门的连接:控制器需要提供与电动阀门连接的接口,以便实现对阀门的控制。

常见的接口包括直流电源接口、电机驱动接口等。

2.电源供应:控制器需要提供合适的电源供应接口,以保证控制器的稳定工作。

电源供应可以采用交流电源或者直流电源,也可以考虑使用电池供电。

3.数据采集:控制器需要实时采集电动阀门的工作状态、温度、压力等参数,以便根据实时数据做出相应的控制决策。

数据采集可以通过传感器实现。

4.数据处理:控制器需要使用合适的算法对采集到的数据进行处理,以提取有效信息。

例如,使用滤波算法去除噪声,使用PID算法进行控制。

5.通信功能:控制器需要具备通信功能,以便与其他设备进行数据交换和控制命令传输。

常见的通信方式有以太网、Wi-Fi、蓝牙等。

6.用户界面:控制器需要提供用户界面,用于显示实时数据、设置参数、进行操作等。

可以采用LCD屏幕、按键等元件来实现用户界面。

7.故障诊断与报警:控制器需要监测电动阀门的工作状态,一旦发生故障需要及时报警,并提供合适的诊断信息以便快速排除故障。

8.安全保护:控制器需要提供安全保护功能,以防止电动阀门的过载、过压、过流等情况,并采取相应的保护措施。

接下来,软件设计方面1.控制算法:根据采集到的数据,控制器需要编写合适的控制算法,实现对电动阀门的开关控制。

例如,使用PID算法实现闭环控制。

2.数据处理和存储:控制器需要对采集到的数据进行处理,并将处理后的数据存储到内部存储器或外部存储器中,以便以后分析和使用。

3. 通信协议:控制器需要定义合适的通信协议,以便与其他设备进行数据交换和控制命令传输。

可以采用现有的通信协议,如Modbus、CAN 等,也可以自行设计通信协议。

4.用户界面设计:控制器需要设计合适的用户界面,以方便用户进行参数设置、操作控制等。

界面设计应该简洁明了,并具备友好的交互性。

智能电动阀门控制器的设计与实现摘要:随着科技的进步和社会的发展,自动化控制技术在工业领域中的应用越来越广泛。

在自动化控制中,电动阀门是重要的组成部分。

与其他控制系统相比,电动阀门具有成本低、可靠性高、维护方便等优点,在石油化工、电力和冶金等行业中得到了广泛应用。

目前,电动阀门控制系统普遍采用单片微机作为控制器和测量仪表的核心。

随着微电子技术及嵌入式系统等高新技术的不断发展和广泛应用,传统的单片微机系统由于受计算机资源及成本的限制,已无法满足人们对控制精度、实时性、灵活性、可靠性等方面越来越高的要求。

因此,电动阀门的智能控制成为自动化领域一个重要研究方向。

关键词:智能,电动阀门;控制器智能电动阀门控制器的设计,可以在现场各种恶劣环境下,通过控制驱动电机的转速,改变阀门的开度,实现对电动阀门的自动控制,提高了控制系统的可靠性和准确性。

同时,在智能电动阀门控制系统中加入了监控软件,实现了对电机转速、电流、温度等参数的监控及故障报警。

该智能电动阀门控制器采用模块化设计结构,功能由现场用户根据自身需要选择;具有控制参数在线修改功能,可以通过人机界面实现对阀门开度、电流、温度等参数的设置。

智能电动阀门控制器与其他电动阀门控制器相比,具有良好的可靠性和稳定性,适合在各种恶劣环境下使用。

一、控制系统总体设计系统总体主要包括以下几个部分:(一)控制器硬件设计,包括 CPU、存储器、A/D转换器、数据输入输出通道、电机驱动模块等。

其中, CPU选用 Intel公司的C8051F020型单片机,主要完成控制和数据采集功能;存储器选用16×16的AT24C64型 Flash存储器,主要用于存储数据和程序;A/D转换器选用美国 ADI公司的ADC0809型;数据输入输出通道选择RS232或RS485方式。

系统采用模块化结构设计,具体芯片选型由现场应用环境决定[1]。

(二)控制软件设计,包括程序设计和底层驱动程序的编写。

阀门智能化与自动化技术的研究与发展摘要:阀门是工业生产和民生领域中不可或缺的设备,广泛应用于能源、石化、化工、水处理等行业。

随着科技的不断进步,阀门智能化与自动化技术的研究与发展成为当前工程领域的热点之一。

智能化与自动化技术的应用不仅可以提高阀门的控制精度和灵活性,减少人力投入和操作风险,还可以实现设备的远程监控和数据分析,实现更高效的工业生产与运营管理。

本文将重点探讨阀门智能化与自动化技术的研究与发展趋势,仅供参考。

关键词:阀门智能化;自动化技术;发展一、阀门的智能化技术(一)传感器技术在阀门的智能化过程中,传感器技术起着关键的作用。

传感器能够采集阀门所处环境的各种信息,并将其转化为电信号。

其中,温度传感器用于测量阀门所处的温度变化,使系统能够根据温度调整阀门的开闭程度,以确保系统的安全和稳定运行。

压力传感器能够测量介质的压力,根据压力变化调整阀门的开度,以满足系统对流量和压力的要求。

流量传感器则用于测量通过阀门的介质流量,帮助系统实时监控和控制介质的流量。

这些传感器技术的应用使得阀门能够根据不同的环境和工艺条件实现智能化调节和控制。

(二)控制系统技术阀门的智能化离不开先进的控制系统技术。

在目前的工业领域中,常见的控制系统包括PLC控制系统、DCS控制系统和SCADA系统。

PLC(可编程逻辑控制器)控制系统是基于微处理器技术的一种自动化控制系统,常用于中小型工艺控制。

它具有高度可靠性、可编程性和实时性的特点,可根据不同的输入信号执行预定的控制逻辑,并通过输出信号控制阀门的开闭程度和运行状态。

DCS(分散式控制系统)控制系统则是在大型工业过程控制中广泛采用的一种集中控制系统。

它与PLC相比具有更高的容量和扩展性,能够实现多个控制站之间的信息共享和数据交互。

DCS控制系统将各个阀门通过网络连接起来,使得系统能够更加智能地协调和调度各个阀门的运行状态。

SCADA(监控与数据采集系统)系统是一种监控和数据采集系统,用于实时监测和控制远程设备和过程。

智能阀门控制器的研究

近年来阀门电动装置逐渐取代机械执行机构,成为一个不可或缺的执行单元在工业控制系统中.本文首先对阀门电动装置研究的现状及趋势做了介绍。

结合智能电动执行机构的特殊要求,对智能执行机构各个部分进行了设计和开发,该系统低功耗、耐高温、能长时间稳定运行在高温和恶劣的井下环境。

近年来,在智能仪器仪表的领域重点发展的技术是数据通信、智能现场设备和开放系统。

电动执行机构的实用阶段是控制系统的双向、全数字化、多站通信的发展、现场总线等。

智能电动执行机构近些年发展比较迅速。

我们分析了国内和国外的产品,我国电动执行结构还存在很多问题,控制精度较低、结构不合理、稳定性差等等,使得产品跟不上社会的步伐。

国外的产品虽好,但是价格就非常的贵,售后的服务也不是很好。

所以开发一套符合我们使用习惯的新型智能电动阀门执行机构的产品是十分有意义的。

总体设计方案

智能电动执行机构是一个复杂的系统,它是集机、电、仪一体的机电一体化系统。

设计之初,要完成总体设计,总设的原则是简单实用、操作方便、安全可靠、技术先进。

这一主题的原则的优点在国内外同类产品的基础上争取一个突破和创新。

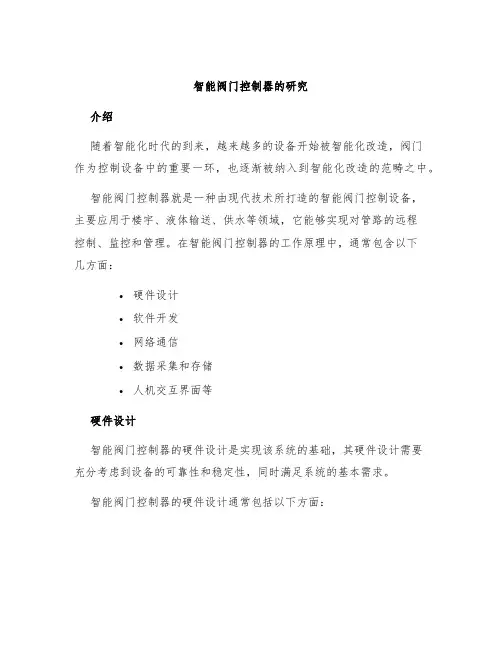

智能电动执行机构作为一种常规的仪器,它具有控制、检测等功能,系统由控制、通信、显示、保护等构成、我们把它分为两个部分:

执行部分和控制部分;执行部分主要是电动机、传感器、各种部分等组成。

控制部分主要由PLC、马达、接触器等组成;通过图1可以看出,智能阀门控制是闭环控制,控制电机的运行主要由反馈信号和设置信号,控制精度较高。

系统硬件设计

2.1设计原则

2.1.1模块化的原则

模块化的设计,基本设计思想是系统自上向下设计,把系统分为各个子系统,分别进行设计。

这样进行设计,方便检查缺陷和简化设计工作。

模块化设计系统为未来设计带来极大的便利,良好的模块设计可以使系统变成各个模块的组合。

2.1.2标准化的原则

标准化包括两个方面:自定义标准和法定的标准,标准化的设计可以为今后的设计工作带来极大的便利。

2.1.3复用的原则

在硬件的设计中,尽量采用模块化的设计,在以后的设计中可以使用,尽量减少错误。

一般来说,要更新一个系统,其实就是改变其核心硬件的设计,就可以更新产品。

系统的前期采用模块化的设计,可以使产品的后续开发节省时间和成本。

2.2电机的驱动设计

交流接触器的使用有很多优点,如寿命长、宽电压等。

采用

LC1-D18施耐德公司的产品用于电机控制

其控制原理图如图2所示:正转,正转按钮SBF关闭接触器KMF电动关。