三种T700级碳纤维及其复合材料性能比较-宇航材料工艺

- 格式:pdf

- 大小:3.60 MB

- 文档页数:5

碳纤维复合材料在航空中的应用摘要:碳纤维复合材料由于其质轻高强的特点而在航空领域大量使用,主要介绍了其在飞机上的大量应用,期待我国碳纤维工业能早日达到先进水平。

关键字:碳纤维;碳纤维复合材料;商用飞机。

1引言碳纤维主要是由碳元素组成的一种特种纤维,其含碳量随种类不同而异,一般在90%以上。

碳纤维具有一般碳素材料的特性,如耐高温、耐摩擦、导电、导热及耐腐蚀等,但与一般碳素材料不同的是,其外形有显著的各向异性、柔软、可加工成各种织物,沿纤维轴方向表现出很高的强度。

碳纤维比重小,因此有很高的比强度。

碳纤维是一种力学性能优异的新材料,它的比重不到钢的1/4,碳纤维树脂复合材料抗拉强度一般都在3500Mpa以上,是钢的7~9倍,抗拉弹性模量为23000~43000Mpa亦高于钢。

因此CFRP的比强度即材料的强度与其密度之比可达到2000Mpa/(g/cm3)以上,而A3钢的比强度仅为59Mpa/(g/cm3)左右,其比模量也比钢高。

正是由于碳纤维在力学上的出色性能,碳纤维复合材料(CFRP)被广泛用于航空航天领域。

早在上世纪50年代就被用于火箭,而随着80年代高性能复合材料的发展,碳纤维复合材料的应用更加广泛。

不仅在火箭、宇航、航空等领域发挥着重要作用,而且广泛应用于体育器械,纺织、化工机械及医学领域。

2碳纤维复合材料在商用飞机上的应用复合材料诞生之时,就由于其质轻高强的性能而与航空航天器结下了不解之缘。

上世纪40年代开始,复合材料就被用于军用飞机的修补。

上世纪80年代,复合材料在商用飞机上得到逐步应用。

随之而来的碳纤维革命,尤其是中模量碳纤维性能的提高﹑技术的稳定,使得碳纤维复合材料最终被用于大型商用飞机的主结构。

以B787 和A350 为代表的大型商用飞机,其复合材料在飞机结构重量中的占比已经达到或超过了50%,最大的商用飞机A380 的中央翼也完全使用复合材料,这些都是复合材料在大型商用飞机上使用的里程碑。

t700碳纤维参数

【原创版】

目录

1.引言

2.什么是碳纤维

3.什么是 t700 碳纤维

4.t700 碳纤维的参数

5.结论

正文

【引言】

碳纤维因其具有的高强度、轻质、高模量等特性,被广泛应用于航空航天、汽车、电子、新能源等领域。

而在碳纤维的众多种类中,t700 碳纤维以其优良的性能而受到关注。

本文将对 t700 碳纤维的参数进行详细介绍。

【什么是碳纤维】

碳纤维是一种由碳原子通过共价键连接而成的长且细的纤维,其结构类似于石墨,但比石墨更坚硬,更轻,更具有弹性。

碳纤维具有高强度、高模量、轻质、耐腐蚀、抗疲劳等特性,因此被广泛应用于各种领域。

【什么是 t700 碳纤维】

t700 碳纤维是一种高模量碳纤维,其牌号“t700”来源于其拉伸模量(Young"s modulus)为 700 GPa。

它是由日本东丽公司研发并生产的一种碳纤维,具有优良的力学性能和化学稳定性。

【t700 碳纤维的参数】

t700 碳纤维的主要参数如下:

1.材质:碳

2.制造方法:碳化硅纤维

3.牌号:t700

4.拉伸强度:

5.8 GPa

5.拉伸模量:700 GPa

6.密度:1.8 g/cm

7.直径:5-6μm

【结论】

总的来说,t700 碳纤维以其高强度、高模量、轻质等特性,在航空航天、汽车、电子、新能源等领域有着广泛的应用。

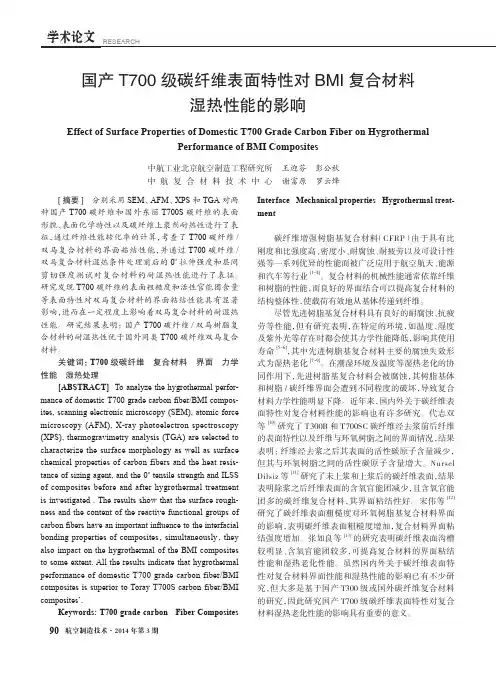

碳纤维复合材料在航空航天领域应用分析一、碳纤维的生产碳纤维根据基本材料不同,可分为PAN基、沥青基、酚醛基、纤维素基…..等不同的生产工艺。

本文只涉及军用高性能聚丙烯腈PAN碳纤维的生产工艺。

虽然PAN基碳纤维生产细节的保密度比较高,但是大致的原理是公开的,先概要的介绍一下其生产过程。

如下图1所示,PAN基碳纤维的生产,从原料单体到原丝、再到碳纤维成品加工,各道工艺的紧密相连,可以在一个车间内连续的完成全套工艺流程。

图1:碳纤维主要生产工艺流程图国内有部分厂家,既没有上游的PAN原丝生产能力,又没有下游的碳纤维复材生产能力,只能直接购买国外原丝,再进行预氧化和碳化的后续处理生产碳纤维。

好比吃鱼,头尾嫌刺多,不舍得下功夫,于是就吃个中段儿,居然也号称自己能做碳纤维,游说国家投入巨资。

目前国际碳纤维的生产,在国际上一直由美、日两国主导。

目前能够进入批量工业化生产的最高级碳纤维是T800,T1000等更高品级仍在实验室阶段。

航空主承力级和航天级的碳纤维工艺技术,国外对华一直封锁。

就连高性能PAN原丝,如T800原丝,以及部分碳纤维成品,也都对华禁运——日本曾经对卖高级碳纤维给中国的人员判刑严惩。

所以军用高性能碳纤维的生产,自“六五”以来一直是国家重点研发和实施科技产业化的攻关项目。

十五期间,在国家863项目的推动下,形成了北京化工大学、中科院山西煤化所和山东大学为主的三个研发基地,和江苏、吉林、山西、山东为主的四大生产基地。

经过近30年的努力,取得的成绩应当说是可圈可点:T300的生产根据中国玻璃纤维复合材料信息网 2008年的报道,中复神鹰碳纤维有限公司万吨碳纤维一期工程,2008年底在江苏连云港正式投产,目前形成1000吨规模碳丝生产能力。

该公司曾于2007年5月实现了碳化生产线投产,当时碳纤维产量只有20吨左右。

此后新建了2500吨PAN碳纤维原丝和1000吨碳化生产线。

以45%股份成为神鹰第一大股东的中国复合材料集团董事长张定金强调,T300从设备到产品已实现百分之百国产化。

T700-SC碳纤维密度为1800kg/m^3, 环向许用抗拉强度4.9GPa,弹性模量230GPa,泊松比0.307,径向抗拉强度为80MPa左右。

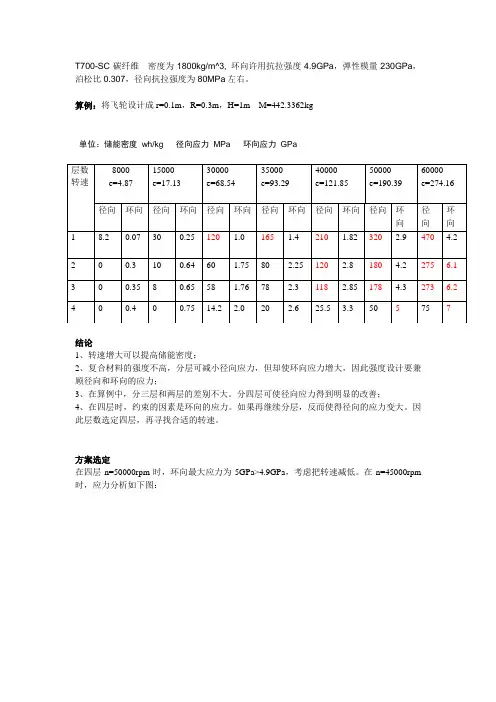

算例:将飞轮设计成r=0.1m,R=0.3m,H=1m M=442.3362kg单位:储能密度wh/kg 径向应力MPa 环向应力GPa结论1、转速增大可以提高储能密度;2、复合材料的强度不高,分层可减小径向应力,但却使环向应力增大,因此强度设计要兼顾径向和环向的应力;3、在算例中,分三层和两层的差别不大。

分四层可使径向应力得到明显的改善;4、在四层时,约束的因素是环向的应力。

如果再继续分层,反而使得径向的应力变大。

因此层数选定四层,再寻找合适的转速。

方案选定在四层n=50000rpm时,环向最大应力为5GPa>4.9GPa,考虑把转速减低。

在n=45000rpm 时,应力分析如下图:0.10.150.20.250.3半径/m(n=45000rpm)应力/P a0.10.150.20.250.3半径/m(n=45000rpm)应力/P a最大径向应力40MPa<[80MPa],最大环向应力为4.08GPa<[4.9GPa]。

考虑一定的安全裕量,这个尺寸、转速是合适的。

储能密度e=154.2wh/kg ,存储68.2度电。

优化可以从继续减小半径,提高转速,增加分层的方向考虑修改。

但怎样是最优的需要分析,分析工具也需要换。

设计成细长型的道理:1、复合材料飞轮储能密度大的原因是可以达到高转速;2、径向强度低,在高转速下会导致强度不够,那么就要求必须分层;3、但分层又影响环向应力分布,同样半径、转速下层数越多,环向应力越大;4、为了使环向应力满足条件,必须要将飞轮的半径降低;5、为了满足储存的总能量,要将飞轮的高度加长;所以:在环向应力、径向应力、储能密度和总储能上要都达到要求,复合材料飞轮常常设计成了细长型。

半径/m(n=8000rpm)应力/P a0.10.150.20.250.3半径/m(n=8000rpm)应力/P a转速n=8000rpm 时,存储2.1559度电,M=442.3362kg,e=4.8739wh/kg8单层径向应力半径/m(n=15000rpm)应力/P a0.10.150.20.250.39单层环向应力半径/m(n=15000rpm)应力/P a存储7.5793度电,储能密度为17.1347wh/ Kg半径/m(n=30000rpm)应力/P a0.10.150.20.250.3半径/m(n=30000rpm)应力/P a存储30.3172度电,储能密度e =68.5389 wh/ Kg8单层径向应力半径/m(n=35000rpm)应力/P a0.10.150.20.250.39单层环向应力半径/m(n=35000rpm)应力/P a存储41.2651度电,储能密度e=93.2891wh/ Kg半径/m(n=20000rpm)应力/Pa0.10.150.20.250.3半径/m(n=20000rpm)应力/Pa转速n=20000rpm 时,存储13.4743度电,M=442.3362kg, e=30.1647wh/kg最大径向应力为8.2Mpa ,这种情况在强度上能轻松满足要求。

碳纤维复合材料在航空航天领域的应用林德春 潘 鼎 高 健 陈尚开(上海市复合材料学会) (东华大学) (连云港鹰游纺机集团公司)碳纤维是纤维状的碳素材料,含碳量在 90%以上。

具有十分优异的力学性能,与其它高性能纤维相比具有最高比强度和最高比模量。

特别是在 2000℃以上高温惰性环境中,是唯一强度不下降的物质。

此外,其还兼具其他多种得天独厚的优良性能:低密度、高升华热、耐高温、耐腐蚀、耐摩擦、抗疲劳、高震动衰减性、低热膨胀系数、导电导热性、电磁屏蔽性,纺织加工性均优良等。

因此,碳纤维复合材料也同样具有其它复合材料无法比拟的优良性能,被应用于军事及民用工业的各个领域, 在航空航天领域的光辉业绩, 尤为世人所瞩目。

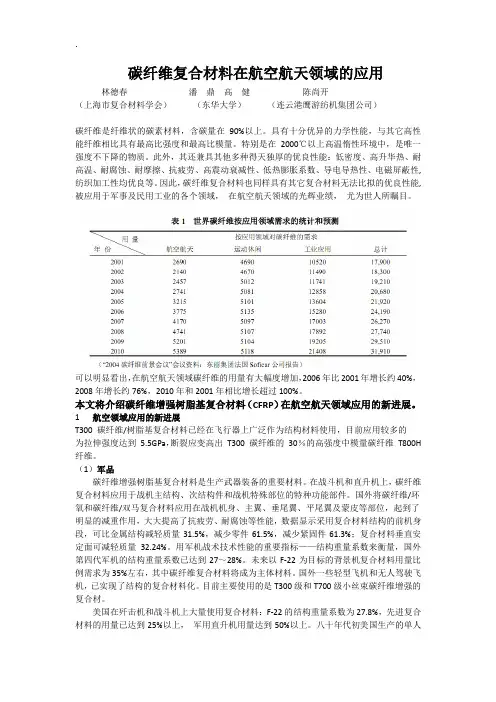

可以明显看出,在航空航天领域碳纤维的用量有大幅度增加,2006年比2001年增长约40%,2008年增长约76%,2010年和2001年相比增长超过100%。

本文将介绍碳纤维增强树脂基复合材料(CFRP )在航空航天领域应用的新进展。

1 航空领域应用的新进展T300 碳纤维/树脂基复合材料已经在飞行器上广泛作为结构材料使用,目前应用较多的 为拉伸强度达到 5.5GPa ,断裂应变高出 T300 碳纤维的 30%的高强度中模量碳纤维 T800H 纤维。

(1)军品碳纤维增强树脂基复合材料是生产武器装备的重要材料。

在战斗机和直升机上,碳纤维 复合材料应用于战机主结构、次结构件和战机特殊部位的特种功能部件。

国外将碳纤维/环 氧和碳纤维/双马复合材料应用在战机机身、主翼、垂尾翼、平尾翼及蒙皮等部位,起到了 明显的减重作用,大大提高了抗疲劳、耐腐蚀等性能,数据显示采用复合材料结构的前机身 段,可比金属结构减轻质量31.5%,减少零件61.5%,减少紧固件61.3%;复合材料垂直安定面可减轻质量32.24%。

用军机战术技术性能的重要指标——结构重量系数来衡量,国外第四代军机的结构重量系数已达到27~28%。

t700碳纤维方格布是一种高强度、轻质的材料,具有优异的拉伸和压缩性能,在航空航天、汽车制造、体育器材等领域得到了广泛的应用。

本文将重点研究t700碳纤维方格布在开孔状态下的拉伸强度和压缩强度,旨在探讨开孔对t700碳纤维方格布力学性能的影响,为其在工程领域的应用提供理论依据。

二、t700碳纤维方格布的基本性能1.拉伸强度:t700碳纤维方格布作为一种复合材料,具有优异的拉伸强度,能够承受较大的拉伸载荷而不易发生断裂。

2.压缩强度:同样地,t700碳纤维方格布具有较高的压缩强度,能够在受到压缩载荷时保持较好的稳定性。

三、开孔对t700碳纤维方格布力学性能的影响1.开孔对拉伸强度的影响:开孔会在材料中引入应力集中,使得材料在受拉伸载荷时易发生断裂。

t700碳纤维方格布在开孔状态下的拉伸强度将会受到明显影响。

2.开孔对压缩强度的影响:同样地,开孔也会在材料中引入应力集中,使得材料在受压缩载荷时易发生变形和破坏。

t700碳纤维方格布在开孔状态下的压缩强度将会受到影响。

四、实验方法1.材料准备:选取符合标准的t700碳纤维方格布样品,对其进行开2.拉伸试验:采用拉伸试验机进行实验,记录不同开孔率下t700碳纤维方格布的拉伸强度。

3.压缩试验:采用压缩试验机进行实验,记录不同开孔率下t700碳纤维方格布的压缩强度。

五、实验结果与分析1.拉伸试验结果:实验结果表明,随着开孔率的增加,t700碳纤维方格布的拉伸强度呈现下降的趋势,开孔率越大,拉伸强度下降越明显。

2.压缩试验结果:实验结果表明,随着开孔率的增加,t700碳纤维方格布的压缩强度也呈现下降的趋势,开孔率越大,压缩强度下降越明显。

六、结论1.开孔对t700碳纤维方格布的拉伸强度和压缩强度均有明显的影响,开孔率越大,影响越显著。

2.在实际工程中,需根据具体情况综合考虑t700碳纤维方格布的开孔率和力学性能,合理设计和选用材料,以确保其在使用过程中能够满足工程要求。

新型航天材料的制备和应用研究近年来,随着人类对宇宙的探索越来越深入,对于航天器和航空器的材料提出了更高的要求。

为了满足这些要求,人们开始广泛研究新型航天材料的制备和应用。

本文将介绍几种新型航天材料的制备和应用研究。

一、碳纤维复合材料碳纤维复合材料是由含碳纤维的树脂和胶粘剂制得的复合材料。

其中,碳纤维主要由70%以上碳纤维和30%以下树脂和胶粘剂组成。

碳纤维具有高强度、高模量、耐腐蚀、重量轻等优点,而且具有可塑性强的特点,可以制作出各种形状的航天器材料。

目前,碳纤维复合材料已经广泛应用于卫星、飞机和各种太空器等方面。

二、热结构材料热结构材料是一种重要的新型航天材料,它可以在极端的温度环境下保持长期的机械性能和防火性能。

这种材料主要由复合材料、陶瓷、高熔点合金、耐热隔热层等多种材料组成。

在制备过程中,需要精确控制材料的成分和结构,以实现其在高温环境下的性能优异。

三、纳米材料纳米材料是一种尺寸在1到100纳米之间的材料。

由于纳米材料表面积比体积大,因此它们拥有高度增强的物理和化学性质。

目前,纳米材料已经广泛应用于太阳能电池、半导体器件以及多种传感器等方面。

在航天中也是极为重要的航天材料之一。

四、智能材料智能材料指可以响应外部刺激而产生响应的材料,如光、热、压力、电场等刺激。

这种材料可以改变其形态、外观或机械性能等方面,从而实现更人性化的需求。

目前,智能材料已经有了广泛应用,如构建自适应控制系统、实现纳米机器人等等。

在航空和航天领域,智能材料也有着广泛的应用。

总之,新型航天材料的制备和应用研究已经得到了广泛的关注和支持。

这些材料具有很高的科技含量和研发难度,但它们拥有丰富的物理和化学性能,可以实现更加安全、智能、高效的航空和航天探索。

希望未来人们可以继续努力,为航空和航天事业作出更大的贡献。

碳纤维复合材料的性能研究及其在航空领域的应用随着科学技术的发展,航空工业已经成为世界上最具发展潜力和竞争力的战略性高科技产业之一。

然而,在飞机制造业中,重量一直是设计师们所关注的一个问题。

重量对飞行的性能指标产生了影响,而机身重量又主要来自于使用的材料。

为了满足重量的要求,现代航空工业重点研发的材料便是碳纤维复合材料。

该材料具有轻重比高、强度高、刚性好、耐磨损等优势,使其成为航空领域中使用最广泛的材料之一。

本文将探讨碳纤维复合材料的性能研究及其在航空领域的应用。

一、碳纤维复合材料的基本结构和性能碳纤维复合材料是由碳纤维和树脂等材料构成复合材料。

在制备碳纤维的过程中,通过原材料制备、纺织、热处理等工艺步骤制成碳纤维,常用的原材料主要有聚丙烯、聚丙烯纤维、聚酰胺、纯芳纶等。

而树脂则包括环氧树脂、聚酯树脂、聚醚酰胺树脂等。

通过将碳纤维和树脂材料复合后,可以得到强度更高、刚度更好、重量更轻、韧性较高的材料。

碳纤维复合材料是一种高模量、高强度、低密度的非金属材料。

其刚度和强度的提高源于碳纤维的高强度和高刚度,而重量的减轻则来自于材料的低密度。

此外,碳纤维复合材料具有良好的耐磨损性能、抗腐蚀性能以及优异的抗疲劳、耐久性能。

这些特性使得该材料被广泛应用于航空工业中。

二、碳纤维复合材料在航空领域的应用在航空领域中,碳纤维复合材料的应用十分广泛。

与传统的金属材料相比,碳纤维复合材料的重量更轻、强度更高,因此具有较好的应用前景。

(一)机身和结构件碳纤维复合材料在航空器机身和结构件等方面的应用越来越广泛。

由于其具有优异的强度和刚性,能够承受极大的载荷,因此可以用于制造高速飞行器、战斗机、无人机等高性能航空器。

除此之外,碳纤维复合材料制造的机身和结构件还可以在降低航空器燃油消耗、延长飞机寿命、提高运行效率等方面发挥重要作用。

(二)飞机零部件碳纤维复合材料的应用还可以拓展到飞机中的某些零部件的制造。

例如,飞机的翼板和尾翼等部件都可以采用碳纤维复合材料制造。

国产T700炭纤维复合材料发动机壳体强度设计及成型工艺林松;张琳;高志琪;孙艳荣;李文斌【摘要】为推进国产T700炭纤维在发动机壳体上的应用,针对其进行复合材料缠绕成型的带距与张力等关键工艺参数设计,并进行复合材料试验及工艺优化,得到发动机壳体缠绕成型的工艺及关键设计参数.基于以上参数采用网格理论进行发动机壳体的强度设计,缠绕成型φ150 mm发动机壳体,并进行水压爆破试验验证.结果表明,国产T700炭纤维的缠绕张力与带距等对复合材料力学性能影响较大,起始缠绕张力30 N每层递减0.5 N以及缠绕设计带距为2.5 mm为最佳缠绕工艺参数,经工艺优化的国产T700炭纤维的强度发挥率高达83.2%,采用优化后的工艺参数制备的发动机壳体的爆破压强达到36.5 MPa,容积特征系数(pV/W)高达43.6 km,具有较高的结构效率.所得工艺及关键设计参数可为国产T700炭纤维在发动机壳体等高压容器上的应用提供借鉴.【期刊名称】《固体火箭技术》【年(卷),期】2018(041)005【总页数】7页(P614-620)【关键词】缠绕张力;缠绕带宽;NOL环;发动机壳体【作者】林松;张琳;高志琪;孙艳荣;李文斌【作者单位】北华航天工业学院材料科学与工程,廊坊065000;北华航天工业学院材料科学与工程,廊坊065000;北华航天工业学院材料科学与工程,廊坊065000;北华航天工业学院材料科学与工程,廊坊065000;航天材料及工艺研究所,北京100076【正文语种】中文【中图分类】V2580 引言与传统金属材料相比,炭纤维缠绕复合材料具有高比强度与比模量,广泛用于化学工业和航空航天等领域[1-3]。

航天高性能复合材料发动机壳体通常采用炭纤维缠绕成型,可以极大地减少发动机消极质量,目前大部分采用进口高性能的T700级及其以上炭纤维[4-6],受国外进口原材料限制影响,应用国产化纤维是必然趋势。

当前,国产T700炭纤维已经实现批产,但其在缠绕成型发动机壳体上的报道有限,主要是由于其原材料、生产工艺以及上浆剂等与进口炭纤维存在差异,导致其缠绕成型的复合材料性能低于进口纤维。

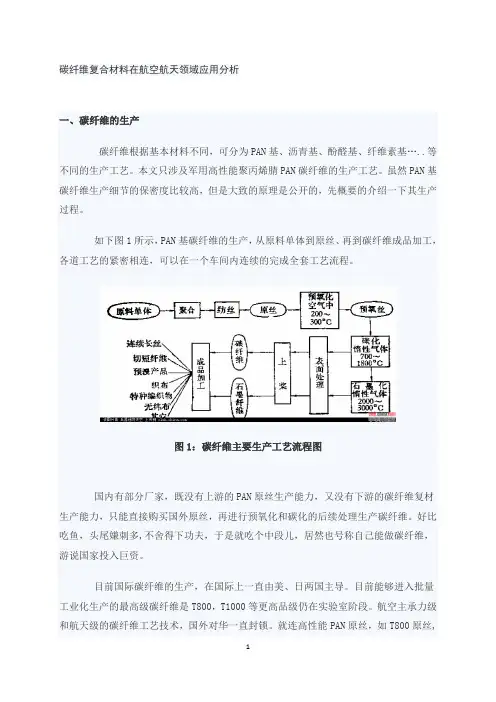

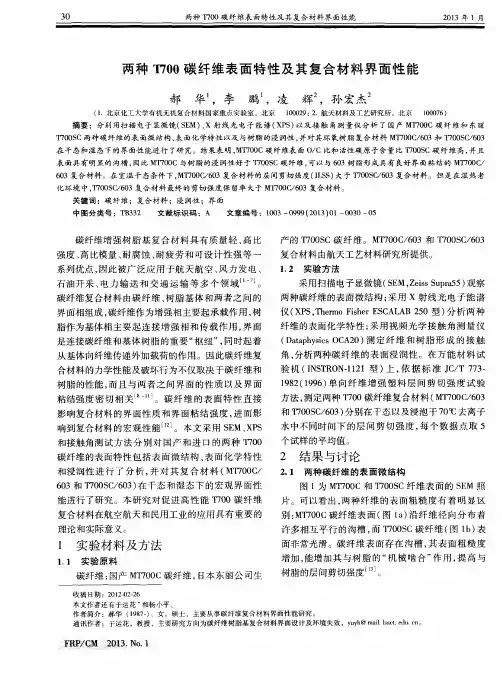

两种T700碳纤维表面特性及其复合材料界面性能郝华;李鹏;凌辉;孙宏杰;于运花;杨小平【期刊名称】《玻璃钢/复合材料》【年(卷),期】2013(000)001【摘要】分别用扫描电子显微镜(SEM)、X射线光电子能谱(XPS)以及接触角测量仪分析了国产MT700C碳纤维和东丽T700SC两种碳纤维的表面微结构、表面化学特性以及与树脂的浸润性,并对其环氧树脂复合材料MT700C/603和T700SC/603在干态和湿态下的界面性能进行了研究.结果表明,MT700C碳纤维表面O/C比和活性碳原子含量比T700SC碳纤维高,并且表面具有明显的沟槽,因此MT700C与树脂的浸润性好于T700SC碳纤维,可以与603树脂形成具有良好界面粘结的MT700C/603复合材料.在室温干态条件下,MT700C/603复合材料的层间剪切强度(ILSS)大于T700SC/603复合材料.但是在湿热老化环境中,T700SC/603复合材料最终的剪切强度保留率大于MT700C/603复合材料.【总页数】5页(P30-34)【作者】郝华;李鹏;凌辉;孙宏杰;于运花;杨小平【作者单位】北京化工大学有机无机复合材料国家重点实验室,北京 100029;北京化工大学有机无机复合材料国家重点实验室,北京 100029;航天材料及工艺研究所,北京 100076;航天材料及工艺研究所,北京 100076;航天材料及工艺研究所,北京100076;航天材料及工艺研究所,北京 100076【正文语种】中文【中图分类】TB332【相关文献】1.国产T700级碳纤维/双马来酰亚胺树脂复合材料界面性能 [J], 王迎芬;刘刚;彭公秋;李韶亮;谢富原2.上浆剂对国产T700级碳纤维复合材料界面性能的影响 [J], 罗云烽;杨喆;肈研;谢富原3.国产T700级碳纤维表面特性对BMI复合材料湿热性能的影响 [J], 王迎芬;彭公秋;谢富原;罗云烽4.T700级碳纤维/QY9611双马树脂复合材料界面性能研究 [J], 李国丽;彭公秋;王迎芬;谢富原;刘勇5.基于DIC研究应力比对T700碳纤维复合材料疲劳性能的影响 [J], 王付胜;欧阳俊杰;孔繁淇;邸则坤;陈亚军因版权原因,仅展示原文概要,查看原文内容请购买。

碳纤维材料在航空航天中的应用碳纤维材料是一种具有轻质、高强度、刚性好、耐腐蚀等优良性能的先进材料,已成为航空航天工业中不可或缺的材料。

本文将从材料特性、制备工艺、应用前景三个方面介绍碳纤维材料在航空航天中的应用。

一、碳纤维材料特性碳纤维材料的主要特性是轻质、高强度、刚性好、耐腐蚀等。

与传统的航空材料相比,碳纤维材料的密度只有其1/4到1/5,但强度却比普通钢高5倍以上,强度比重也超过了铝合金。

同时,碳纤维材料的纵向强度和弹性模量都很高,具有较好的耐腐蚀性和高温性能,所以在航空航天领域具有广泛应用前景。

二、碳纤维材料制备工艺碳纤维材料的制备工艺是关键。

一般通过原材料预处理、纺丝、加热炭化、表面处理等步骤来制备碳纤维材料。

碳纤维材料制备的关键是控制制备过程中的纤维结构及热处理温度和时间,达到最佳的力学性能。

三、碳纤维材料在航空航天中的应用前景1.飞机材料碳纤维材料在航空工业中主要应用于增强材料、复合材料等,可以用于制造飞机机身、机翼、螺旋桨、燃料箱和尾流板等。

2.太空航天材料碳纤维材料在太空航天领域的应用主要包括制造卫星、太空站、航天器等。

由于碳纤维材料具有轻质高强等优点,可以减少太空器的质量,提高其载荷能力和运载能力。

3.导弹材料碳纤维材料在导弹制造中具有重要的应用,可以大幅度减少导弹的飞行重量,提高导弹的射程、稳定性和精度。

目前,许多国家已经开始采用碳纤维材料制造导弹。

四、结论总之,碳纤维材料是航空航天领域中一种高性能的先进材料,已经成为航空航天领域不可或缺的重要材料。

尽管碳纤维材料目前还存在一些制造难度和成本问题,但是在未来的发展中,随着技术的不断进步和成本的不断降低,碳纤维材料在航空航天领域中的应用前景将更加广泛。

航空航天部件碳纤维增强材料性能表征及模型随着航空航天工业的不断发展,对于部件材料的要求也越来越高。

碳纤维增强复合材料作为一种轻质高强度的材料,被广泛应用于航空航天部件制造中。

为了确保航空航天部件的安全和可靠,对碳纤维增强材料的性能进行准确的表征和建模是十分重要的。

碳纤维增强材料的性能表征包括物理性能和力学性能两方面。

物理性能主要包括密度、导热性能、热膨胀系数等。

力学性能则包括弹性模量、屈服强度、抗拉强度、断裂韧性等。

这些性能指标对于评估材料的使用性能和可靠性至关重要。

对于碳纤维增强材料的物理性能表征,实验方法是最常用的手段。

通过测量样品的密度、导热性能和热膨胀系数,可以准确地获得材料的物理性能数据。

例如,通过浸渍法和烘干后称量的方式测量材料的密度;通过热导率仪器测量材料的导热性能;通过热膨胀仪器测量材料的热膨胀系数等。

这些实验手段可以提供材料的基本物理性能数据,为后续的性能模型提供参考。

对于碳纤维增强材料的力学性能表征,则需要进行更加复杂的试验和分析。

弹性模量可以通过弯曲试验或拉伸试验来测量,屈服强度和抗拉强度则需要进行拉伸试验,断裂韧性则需要进行冲击试验或断裂韧度试验。

通过这些试验,可以得到材料在不同应力和应变条件下的力学性能数据。

此外,还可以通过扫描电镜、X射线衍射等技术来观察和分析材料的微观结构和晶体结构,从而揭示材料内部的缺陷和力学性能的本质。

除了实验方法,建立碳纤维增强材料的性能模型也是一种常用的手段。

性能模型可以基于经验公式、统计方法或者物理理论来建立。

例如,基于经验公式和统计方法可以建立弹性模量-体积分数曲线,将弹性模量与体积分数之间的关系进行拟合,从而得到碳纤维增强材料的弹性模量模型。

而基于物理理论,可以利用力学原理和材料微观结构的特点,建立复杂的力学性能模型。

这些模型可以通过有限元分析等计算方法进行验证和优化,从而提高模型的准确性和可靠性。

除了性能表征和模型建立,碳纤维增强材料的性能预测和优化也是非常重要的研究方向。