德国IGOR煤液化工艺及云南先锋褐煤液化

- 格式:pdf

- 大小:162.43 KB

- 文档页数:4

煤炭直接液化工艺介绍摘要:中国富煤少气贫油,煤的深度加工可以一定程度上缓解对石油的依赖。

本文主要参考相关煤直接液化方面的资料,介绍了煤直接液化的机理和流程,两种典型的液化工艺(EDS工艺和IGOR工艺)。

催化剂是煤直接液化的关键,本文也简单提及了煤液化的几种催化剂,其中铁系催化剂应用最为普遍。

不同的煤炭在液化过程中的液化率是不同的,作者讨论了各种煤种的液化效率。

在煤炭直接液化的工业实现过程中,设备也是关键因素。

煤炭直接液化压力高,液化过程中多相共存,因此对设备有特殊的要求,论文对主要设备及特点做了总结。

关键词:煤炭直接液化;催化剂;煤种;设备前言石油是人类赖以生存和发展的最方便最重要的能源。

据统计,目前石油占世界能源消费结构的39%。

中国的石油资源有限,资源品位不高,难开采资源比重较大。

而中国又是一个石油消费大国,90年代以来一直靠进口石油弥补国内石油产量的不足。

随着中国经济的进一步发展,石油的供需矛盾将日益突出。

当前中国的能源产出结构中,煤炭占77.5%,石油产量只占不到10%。

据预测,全球石油可开采时间为42年,煤炭可开采时间为120年。

而在中国,石油的开采时间仅为20年,然而煤炭却可继续开发100年。

当前的世界的能源形势及中国能源资源的特点,决定了中国是以煤炭为主的能源结构。

开发基于煤炭的液体能源是未来保证中国能源安全,是使中国在能源领域不受制于人的关键之一。

当前的煤炭液化技术主要有水煤浆技术和煤炭加氢液化技术。

从20世纪30年代起,世界上许多国家都在研究开发煤直接液化制油技术,二战时期的德国曾将直接液化技术工业化,产量达到400万t/ a。

早期的技术液化压力高,油收率低,投资大,50年代由于世界石油廉价而无竞争力停产。

随着70年代世界上出现石油危机,美国、日本、俄罗斯、澳大利亚、加拿大、中国、英国等又重新研究开发煤制油技术,近年来该技术在降低加氢液化压力、催化剂的使用、油渣分离等方面有了很大进展,提高了该法的整体效率。

煤炭液化技术[编辑本段] 煤炭液化技术煤炭液化是把固体煤炭通过化学加工过程产品的先进洁净煤技术。

根据不同的加工,使其转化成为液体燃料路线,煤炭液化可分为直接、化工原料和液化和间接液化两大类:一、直接液化直接液化是在高温(400℃以上)、高压(10MPa以上),在催化剂和溶剂作用下使煤的分子进行裂解加氢,直接转化成液体燃料,再进一步加工精制成汽油、柴油等燃料油,又称加氢液化。

1、发展历史煤直接液化技术是由德国人于1913 年发现的,并于二战期间在德国实现了工业化生产。

德国先后有12套煤炭直接液化装置建成投产,到1944年,德国煤炭直接液化工厂的油品生产能力已达到423万吨/年。

二战后,中东地区大量廉价石油的开发,煤炭直接液化工厂失去竞争力并关闭。

70年代初期,由于世界范围内的石油危机,煤炭液化技术又开始活跃起来。

日本、德国、美国等工业发达国家,在原有基础上相继研究开发出一批煤炭直接液化新工艺,其中的大部分研究工作重点是降低反应条件的苛刻度,从而达到降低煤液化油生产成本的目的。

目前世界上有代表性的直接液化工艺是日本的NEDOL 工艺、德国的IGOR工艺和美国的HTI工艺。

这些新直接液化工艺的共同特点是,反应条件与老液化工艺相比大大缓和,压力由40MPa降低至17~30MPa,产油率和油品质量都有较大幅度提高,降低了生产成本。

到目前为止,上述国家均已完成了新工艺技术的处理煤100t/d 级以上大型中间试验,具备了建设大规模液化厂的技术能力。

煤炭直接液化作为曾经工业化的生产技术,在技术上是可行的。

目前国外没有工业化生产厂的主要原因是,在发达国家由于原料煤价格、设备造价和人工费用偏高等导致生产成本偏高,难以与石油竞争。

2、工艺原理煤的分子结构很复杂,一些学者提出了煤的复合结构模型,认为煤的有机质可以设想由以下四个部分复合而成。

第一部分,是以化学共价键结合为主的三维交联的大分子,形成不溶性的刚性网络结构,它的主要前身物来自维管植物中以芳族结构为基础的木质素。

随着地球石油资源的日益短缺,导致石油价格攀升,世界范围内的石油短缺不可避免。

煤炭作为另一种地球同样蕴藏丰富的能源资源,日益受到人们的重视。

坚持利用丰富的煤炭资源,发展煤炭液化技术同样也是缓解我国石油资源短缺、石油产品供需紧张的重要途径,同时,始终坚持改善煤炭使用利用率,可以有效降低环境污染,不断促进环境与我国的经济,以及能源的利用有机得结合起来,共同发展。

煤液化的过程是十分复杂的,需要首先把挖出来的煤炭进行一系列的加工,通过化学反应,在高温高压的环境下,使煤炭逐渐转化为液体。

或者转化为可以直接利用的化工产品,亦或是化工过程中的必要原料。

接下来,还需要利用不同的路线对液化的煤炭进行一系列的加工。

简单来讲,煤液化的过程主要可以分为两大类,一类是煤直接液化过程。

另外一类则是煤间接液化过程。

煤液化作为一种新技术,在各国都有较大发展。

一、煤液化典型工艺1.德国IGOR工艺。

煤炭的液化工艺最早是出现在德国,大概是二十世纪七十年代左右,主要是由德国鲁尔一家煤炭公司与VEBA一家石油公司共同合作开发,预期一同开发的还有DMT的检测技术公司。

三家公司共同合作,发明了优于原来德国原有工艺的新工艺,人们把这个工艺称之为IGOR 工艺。

这项工艺的主要特点有:使用的催化剂不同,主要用的是工业中铝工业所不需要的残渣。

同时反应条件也非常苛刻,需要在大概470℃的温度以及30Mpa的压力下完成。

所有的反应包括加氢过程与精制过程都在一个容器中完成,相对比较容易操作。

得到的处理后的煤液化油几乎不含有杂原子,工艺的转化率非常高。

在当时产生了很大的反响。

2.南非Sasol公司的煤间接液化。

南非的Sasol公司采用了与德国所不同的工艺流程。

在技术的发展过程中,该公司经历了一系列的技术革新过程,先后经历过流化床技术,固定床技术,与固定流化床技术,以及使用比较广泛的浆态床这四个革新过程。

就目前而言,Sasol 公司主要采用浆态床合成技术,通常每年可以生产出5Mt产量的煤炭液体燃料,每年需要的煤的产量大约为25Mt。

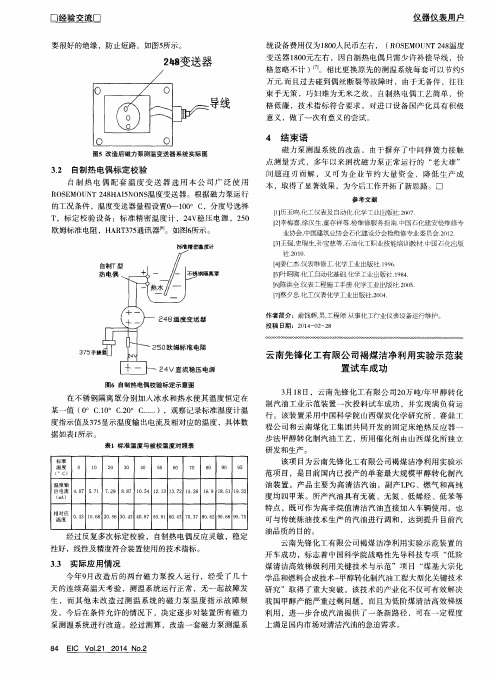

煤炭直接液化技术总结干净煤技术——直接液化技术一、德国 IGOR工艺1981年,德国鲁尔煤矿企业和费巴石油企业对最早开发的煤加氢裂解为液体燃料的柏吉斯法进行了改良,建成日办理煤200 吨的半工业试验装置,操作压力由本来的70 兆帕降至 30 兆帕,反响温度450~480 摄氏度;固液分别悔过滤、离心为真空闪蒸方法,将难以加氢的沥青烯留在残渣中气化制氢,轻油和中油产率可达50%。

原理图:IGOR直接液化法工艺流程工艺流程:煤与循环溶剂、催化剂、氢气挨次进入煤浆预热器和煤浆反响器,反响后的物料进入高温分流器,由高温分流器下部减压阀排出的重质物料经减压闪蒸,分出残渣和闪蒸油,闪蒸油又经过高压泵打入系统,与高温分别器分出的气体及清油一同进入第一固定床反响器,在此进一步加氢后进入分别器。

中温分别器分出的重质油作为循环溶剂,气体和轻质油气进入第二固定床反响器再次加氢,经过低温分别器分别出提质后的轻质油品,气体经循环氢压机压缩后循环使用。

为了使循环气体中的氢气浓度保持在所需的水平,要增补必定数目的新鲜氢气。

液化油经两步催化加氢,已达成提质加工过程。

油中的氮和硫含量可降低到10-5 数量级。

此产品经直接蒸馏可获取直馏汽油和柴油,再经重整便可获取高辛烷值汽油。

柴油只要加少许增添剂即可获取合格产品。

与其余煤的直接液化工艺对比,IGOR工艺的煤办理能力最大,煤液化反响器的空速为0. 36 ~0. 50 t /( m3·h)。

在反响器相同的条件下,IGOR工艺的生产能力可比其余煤液化工艺超出50%~100%。

因为煤液化粗油的提质加工与煤的液化集为一体,IGOR煤液化工艺产出的煤液化油不单收率高,并且油质量量好。

工艺特色:把循环溶剂加氢和液化油提质加工与煤的直接液化串连在一套高压系统中,防止了分立流程物料降温降压又升温升压带来的能量损失,并在固定床催化剂上使二氧化碳和一氧化碳甲烷化,使碳的损失量降到最小。

投资可节俭 20%左右,并提升了能量效率。

二、洁净煤技术(一)选煤技术发展煤炭洗选,提高商品煤质量是从源头上减少污染的有效措施。

我国1997年原煤入选率25.73%。

煤炭洗选的重点已由炼焦煤转为动力煤,由过去单纯的注重降灰转为降灰与脱硫并举及回收洗矸中的黄铁矿。

小直径重介质旋流器分选工艺和设备,对细粒煤泥能同时实现降灰、脱硫,在分选0.5~0.04mm级煤泥时,无机硫脱硫率为67.90~70.30%。

采用12m2大型风力干法选煤机的150万吨/年选煤厂已投入生产。

该厂吨煤投资4.25元,吨煤加工成本2.15元,分选效率>90%,外排尘(50mg/m3)符合环境要求。

解决煤炭深度降灰脱硫难题的一些新技术,如大直径三产品无压给料重介质旋流器、各种形式的微泡浮选相继研究成功、投入生产。

但我国选煤技术总体上与国际先进水平比有相当大的差距,一是原煤人选比例低(我国为25.7%,发达国家在90%以上);二是先进的选煤工艺占比例低(如重介选,我国仅为23%,发达国家在60%以上)精煤质量差;三是平均厂型小,自动化程度低,设备可靠性差,生产工效低。

(二)水煤浆技术水煤浆代油在白杨河发电厂经过2000小时的试运行,在全烧水煤浆条件下,燃烧效率>98%,锅炉效率>89%,锅炉负荷在40-100%范围内均能稳定燃烧,与燃烧重油有相同的效果。

矿区煤泥制浆燃烧取得进展。

采用高灰(灰分41-43%)煤泥制浆,供10t/h链条炉燃用。

累计运行2008小时,锅炉热效率由单纯层燃洗中块煤的53.99%提高到掺烧煤泥浆后的68%,燃烧效率由63.7%提高到79.01%。

(三)循环流化床(CFBC)国外CFBC技术在向大型化发展。

目前单机容量最大的CFBC锅炉(250MW,蒸发量700吨/时)电站已在法国投入运行,锅炉效率90.5%,脱硫率93%,Nox排放低于250mg/Nm3 我国现已具备设计制造75t/h循环流化床锅炉的能力;自行开发的220t/hCFB锅炉示范工程和引进410t/h循环床锅炉工程在进行。