水泥发展历程

- 格式:doc

- 大小:33.00 KB

- 文档页数:8

水泥发展历程水泥发展历程可以追溯到古代文明时期。

在古埃及和古希腊文明中,人们已经开始使用一种类似于水泥的材料来制作建筑物。

这种材料由石灰和黏土混合而成,经过加热后能够硬化。

这种技术在当时被广泛应用于建筑和道路修复。

然而,真正意义上的水泥工业始于19世纪初。

当时,法国工程师路易·维克托·维卢梅(Louis-Victor Vicat)首次发现了一种新的材料,他将其命名为“水泥”。

维卢梅发现,当将石灰和粘土混合并且经过烧制时,产生的物质具有特殊的硬化性能。

这一发现开创了现代水泥工业的先河。

随着时间的推移,水泥生产技术不断改进。

在19世纪中叶,德国化学家约瑟夫·阿斯彭(Joseph Aspdin)发明了一种新型水泥,被称为“波特兰水泥”。

这种水泥具有更高的硬化速度和强度,成为目前最常用的水泥类型之一。

20世纪初,水泥工业经历了巨大的发展。

新的生产方法和材料配方被引入,使得水泥的生产更加高效和可持续。

在这个时期,水泥成为了建筑业中的重要材料,被广泛应用于建筑物、道路、桥梁等基础设施的建设。

近年来,随着环保意识的增强,水泥工业也不断朝着低碳和可持续发展方向发展。

新型的水泥材料被研发出来,旨在减少水泥生产对环境的影响。

同时,水泥生产过程中的能耗和排放问题也受到了广泛关注,许多技术创新被应用于水泥生产过程中,以减少碳排放和能源消耗。

总的来说,水泥作为一种重要的建筑材料,经历了漫长的发展历程。

从古代文明的试验性应用到现代工业化生产,水泥在建筑和基础设施建设中发挥着关键作用。

随着科技的进步和环境意识的增强,水泥工业将继续迎来新的发展和创新。

水泥的历史与发展水泥是建筑工程中常见的材料之一,它具有较高的强度和可塑性,被广泛应用于各种建筑和基础设施工程。

本文将探讨水泥的历史与发展。

1. 古代水泥的起源古代文明中,人们早已开始使用与水泥类似的材料。

埃及人在公元前3000年左右,就开始使用含有石灰和黏土的材料代替砂岩进行建筑。

这种材料在曝晒后可以硬化,被认为是一种早期的水泥。

2. 罗马水泥的发展古代罗马帝国是使用水泥的先驱之一。

罗马人发现,将石灰与矿石混合并加热后,可以得到一种称为"pozzolana"的新材料,它可以在水中硬化。

这种材料在罗马帝国的建筑工程中得到了广泛应用,使得罗马人能够建造更加耐久的建筑,比如大型的拱桥和圆形竞技场。

3. 现代水泥的发展在18世纪,人们开始研究如何生产更加高效和可控性的水泥。

英国人约瑟夫·阿斯帕登(Joseph Aspdin)于1824年发明了一种称为"Portland"水泥的新材料。

这种水泥以英格兰的波特兰岛命名,它的烧制温度和成分比古代水泥更为精确和可控,因此具有更高的强度和质量。

4. 工业水泥的兴起随着工业革命的到来,水泥的生产方式得到了革新。

法国人路易·韦兰(Louis Vicat)于1817年发展出了一种称为"hydraulic"水泥的新材料,它在水中可以硬化。

到了19世纪末,人们开始使用旋转窑的方式生产水泥,大大提高了生产效率。

5. 水泥的广泛应用水泥的发展使得建筑工程的规模和质量得到了质的飞跃。

现代的建筑中,水泥被广泛应用于混凝土、水泥砂浆、砌块等材料的生产。

水泥还可以用于修复和加固老旧建筑,提高其结构强度和稳定性。

6. 水泥产业的挑战与未来发展然而,水泥产业也面临着一些挑战。

首先,水泥的生产对环境造成了一定的影响,如二氧化碳排放等。

其次,水泥的生产与能源消耗较高,对资源的压力也日益增加。

因此,未来的水泥产业需要朝着更加环保和可持续发展的方向前进,探索新的材料制备和能源利用方式,从而减少对环境的负面影响。

中联水泥成长历程1999年6月,中国联合水泥有限责任公司成立,重组鲁南水泥厂(鲁南中联)、河南南阳航天水泥厂(南阳中联)、河南安阳海工水泥厂(安阳中联)。

2001年3月,重组江苏巨龙水泥集团有限公司(淮海中联)。

2003年6月,重组邢台鑫磊建材(集团)股份有限公司(邢台中联);同年,该企业日产2500吨新型干法水泥熟料生产线竣工投产。

2004年2月,设立青州中联水泥有限公司(青州中联)。

2004年4月,南阳中联日产3000吨新型干法水泥孰料生产线竣工投产。

重组山东安厦水泥集团枣庄鑫厦水泥有限公司(枣庄中联);同年,该企业日产2500吨新型干法水泥熟料生产线竣工投产。

2004年11月,鲁南中联日产5000吨新型干法水泥熟料生产线技改项目竣工投产。

2004年12月,淮海中联日产5000吨新型干法水泥熟料生产线竣工投产。

2006年3月,中国建材股份有限公司(HK3323)在香港联交所挂牌上市,中国联合水泥有限责任公司是其上市四大业务平台中重要的水泥制造业平台。

2006年7月,重组拥有日产10000吨新型干法水泥熟料生产线的徐州海螺水泥有限责任公司(徐州中联)。

2006年9月,中国联合水泥有限责任公司更名为“中国联合水泥集团有限公司”(简称中国联合水泥)。

2006年12月,中国联合水泥统一规范各所属企业名称。

2006年12月,青州中联水泥有限公司(青州中联)日产6000吨新型干法水泥熟料生产线竣工。

设立西峡中联水泥有限公司(西峡中联)。

2007年4月,为加强一体化管理,推出全新的“CUCC”品牌,并成为各所属企业水泥、熟料、商品混凝土等产品的统一品牌。

2007年7月,重组泰山水泥集团有限公司(泰山中联)。

2007年8月,南阳中联日产6000吨新型干法水泥熟料生产线竣工投产。

2007年9月,设立德州中联大坝水泥有限公司(德州中联)。

2007年10月,重组日照市港源水泥有限公司(日照中联),日照港集团有限公司港口粉磨站(日照港口中联)。

混凝土发展简史当代建筑用量最大、范围最广、最经济的建筑材料——混凝土的发展虽然只有100多年的历史,却走过了不平凡的历程。

1824年英国工程师阿斯普丁(Aspdih)获得第一份水泥专利,标志着水泥的发明。

这以后,水泥以及混凝土才开始广泛应用到建筑上。

19世纪中后期,清朝洋务派进步人士掀起学习西方先进工业技术的高潮,并在上海建成了我国第一家水泥厂,当时,称水泥为“洋灰”。

19世纪中叶,法国人约瑟夫·莫尼哀(1823-1906)制造出钢筋混凝土花盆,并在1867年获得了专利权。

在1867年巴黎世博会上,莫尼哀展出了钢筋混凝土制作的花盆、枕木,另一名法国人兰特姆展出了钢筋混凝土制造的小瓶、小船。

1928年,美国人Freyssinet发明了一种新型钢筋混凝土结构形式:预应力钢筋混凝土,并于二次世界大战后亦被广泛地应用于工程实践。

钢筋混凝土和预应力钢筋混凝土解决了混凝土抗压强度高、抗折、抗拉强度较低的问题,以及19世纪中叶钢材在建筑业中的应用,使高层建筑与大跨度桥梁的建造成为可能。

早期混凝土组分简单(水泥+砂+石子+水),强度等级低,施工劳动强度巨大,靠人工搅拌或小型自落实搅拌机搅拌,施工速度慢,质量控制粗糙。

高性能混凝土外加剂的广泛应用,是混凝土发展史上有一座里程碑。

外加剂不但可以减少水用量、实现大流动性,使混凝土施工变得省力、省时、经济。

1962年日本服部健一首先将萘磺酸甲醛缩合物(n≈10)用于混凝土分散剂,1964年日本花王石碱公司作为产品销售。

1971-1973年,德国首选将超塑化剂研制成功,流态混凝土出现,混凝土垂直泵送高度达到310m。

混凝土外加剂大大改善了混凝土的性能,使混凝土泵送成为可能。

泵送混凝土的出现,20世纪二战后,机械工业的飞速发展,混凝土生产运输、浇注施工带来了又一场革命。

20世纪末期,出现了集中搅拌的专业混凝土企业,使泵送混凝土施工中混凝土的搅拌供料有保证。

1978年,在江苏省常州市,中国建成第一家混凝土搅拌站,当时每盘混凝土只能搅拌1立方。

中考国旗下讲话稿(精选6篇)现如今,我们很多时候都不得不用到讲话稿,讲话稿可以帮助发言者更好地表达。

怎么写讲话稿才能避免踩雷呢?以下是小编整理的中考国旗下讲话稿,希望能够帮助到大家。

中考国旗下讲话稿1亲爱的同学们,敬爱的老师们:时光如白驹过隙,三年的光阴也好似弹指一挥间。

是啊,三年了,XX 实验的三载春秋,火红的木棉开了又谢,谢了又开,如今已是第三个轮回了。

纵使时光飞逝,有些场景却仍历历在目,无法忘怀:忘不了那炎炎夏日下被汗水浸湿的迷彩服;忘不了那上下翻飞整齐划一的白手套;忘不了第一次朝着长跑终点冲刺时的艰辛与兴奋;忘不了那熊熊燃烧的篮球之火,那迎风飘扬的共青团旗。

更难忘那胸前闪烁着的的金色荣耀,那科技节上机翼反射出的银色希望,以及静静躺在抽屉里的那枚队徽,记忆深处的隆隆火车声。

三年后,重温了两天的实验生活,不少同学惊异地发现楼道变窄了,楼梯变矮了,连课室仿佛也变得迷你了。

然而那依旧熟悉的火车声提醒着我们:实验没有变,变的是我们。

我们的确变了,因为我们成长了。

从顽皮捣蛋的小个子到成熟稳重的小大人,从一个一个音节认读单词到口语考试时的流利发音,从四则运算到三角函数,从语言稚嫩拘谨到考场上挥笔片刻千字,从一无所知懵懵懂懂到声光电力热,氢氦锂铍硼。

这些变化见证了我们在实验的这三年里的奋斗与成长,如今,站在终点前的最后一个直道,我们能胆怯吗?我们能后退吗?不能,因为身后有着老师们的日夜操劳,家长们的殷切期望,还有心中早已磨砺得寒光四射的宝剑等待出鞘的那一刹那。

高三的学长学姐用他们的行动激励着我们,初一初二的学弟学妹们也正期盼着我们能在中考这一仗中打下赫赫威名。

未来的五天,属于初三级,更属于每一个XX人。

六月是一个灿烂如火的月份,在这光辉灿烂的六月,我们每日迎着第一缕阳光复习课文单词,晚上与题海鏖战至夜深人静。

短暂的艰苦没有磨灭我们的意志,反而我们生命中的朝气从未像现在一样奔腾涌动,喷薄欲出。

同学们,我们来到XX实验是干嘛来了?是为了学习,更是为了修身,现在正是到了出师千的秣兵历马的关键时刻,我们要充分利用好所剩不多的时间,再检查一遍油光锃亮的装备,再回头看一眼身边亲密无间的战友,中考之日我们要让全广州市的师生明白:从XX实验那小小的校园中走出的莘莘学子有着如此磅礴的大能量。

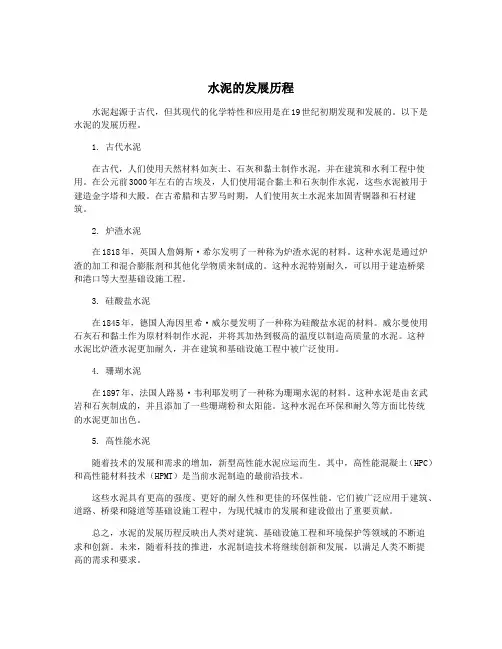

水泥的发展历程水泥起源于古代,但其现代的化学特性和应用是在19世纪初期发现和发展的。

以下是水泥的发展历程。

1. 古代水泥在古代,人们使用天然材料如灰土、石灰和黏土制作水泥,并在建筑和水利工程中使用。

在公元前3000年左右的古埃及,人们使用混合黏土和石灰制作水泥,这些水泥被用于建造金字塔和大殿。

在古希腊和古罗马时期,人们使用灰土水泥来加固青铜器和石材建筑。

2. 炉渣水泥在1818年,英国人詹姆斯·希尔发明了一种称为炉渣水泥的材料。

这种水泥是通过炉渣的加工和混合膨胀剂和其他化学物质来制成的。

这种水泥特别耐久,可以用于建造桥梁和港口等大型基础设施工程。

3. 硅酸盐水泥在1845年,德国人海因里希·威尔曼发明了一种称为硅酸盐水泥的材料。

威尔曼使用石灰石和黏土作为原材料制作水泥,并将其加热到极高的温度以制造高质量的水泥。

这种水泥比炉渣水泥更加耐久,并在建筑和基础设施工程中被广泛使用。

4. 珊瑚水泥在1897年,法国人路易·韦利耶发明了一种称为珊瑚水泥的材料。

这种水泥是由玄武岩和石灰制成的,并且添加了一些珊瑚粉和太阳能。

这种水泥在环保和耐久等方面比传统的水泥更加出色。

5. 高性能水泥随着技术的发展和需求的增加,新型高性能水泥应运而生。

其中,高性能混凝土(HPC)和高性能材料技术(HPMT)是当前水泥制造的最前沿技术。

这些水泥具有更高的强度、更好的耐久性和更佳的环保性能。

它们被广泛应用于建筑、道路、桥梁和隧道等基础设施工程中,为现代城市的发展和建设做出了重要贡献。

总之,水泥的发展历程反映出人类对建筑、基础设施工程和环境保护等领域的不断追求和创新。

未来,随着科技的推进,水泥制造技术将继续创新和发展,以满足人类不断提高的需求和要求。

水泥行业的发展历程一、水泥的发明与早期应用水泥,作为一种重要的建筑材料,其历史可以追溯到公元前2000多年前的古埃及。

然而,现代意义上的水泥是由英国工程师J.阿斯普丁于1756年发明的。

自那时以来,水泥在建筑行业中得到了广泛应用。

早期的水泥制造工艺相对简单,主要采用粘土或石灰石作为主要原料,通过高温煅烧和研磨制成。

二、工业革命对水泥行业的影响工业革命对水泥行业的发展产生了重要影响。

随着工业技术的进步和大规模生产的需要,水泥的制造工艺得到了改进,生产效率大幅提高。

同时,随着铁路、公路、桥梁等基础设施的建设,水泥的需求量也大幅增加。

三、新型干法水泥技术的出现与发展20世纪70年代,新型干法水泥技术开始出现并逐渐普及。

这种技术采用悬浮预热和窑外分解工艺,使水泥熟料的生产更加高效和节能。

新型干法水泥技术的出现,极大地推动了水泥行业的发展,提高了生产效率和产品质量。

四、环保法规对水泥行业的影响随着环保意识的提高,各国政府开始制定更加严格的环保法规,对水泥行业的环保要求也越来越高。

这促使水泥企业加大环保投入,采用环保技术和设备,降低生产过程中的污染物排放。

同时,也推动了水泥行业的绿色发展,提高了行业的可持续发展能力。

五、水泥行业的技术创新与进步近年来,随着科技的不断进步,水泥行业的技术创新也取得了重要突破。

新型的原料制备、节能煅烧、废弃物资源化利用等技术,使得水泥的生产更加高效、节能和环保。

同时,智能化技术的应用,也推动了水泥行业的数字化和智能化发展。

六、水泥市场的全球化趋势随着全球化进程的加速,水泥市场的全球化趋势也越来越明显。

跨国水泥企业通过兼并与收购等方式,不断扩大市场份额。

同时,国际贸易的增加也使得国际水泥市场更加活跃。

然而,全球水泥市场的竞争也日趋激烈,企业需要不断提高产品质量和服务水平,以满足客户的需求。

七、水泥行业的未来发展方向未来,随着城市化进程的加速和基础设施建设的不断推进,水泥的需求量仍将保持增长态势。

水泥的历史与发展现状水泥被誉为建筑的“粮食”,现代水泥按化学组成可以分为硅酸盐水泥、铝酸盐水泥和硫铝酸盐水泥三大类。

目前,全世界水泥产量已达20多亿吨,是现代社会不可或缺的大宗产品。

现代水泥的诞生,是在古代众多建筑胶凝材料的基础之上,经过人类长期实践不断积累的结果。

回顾水泥的发展历程,我们可以一直追溯到人类文明发端的上古时期。

在中国,大约公元前5000-3000年的仰韶文化时期,就有人用“白灰面”涂抹山洞、地穴的地面和四壁,使其变得光滑和坚硬。

“白灰面”因呈白色粉末状而得名,它由天然姜石磨细而成。

姜石是一种二氧化硅较高的石灰石块,常夹在黄土中,是黄土中的钙质结核。

“白灰面”是至今被发现的中国最早的建筑胶凝材料。

仰韶文化半穴居建筑大约在公元前3000-2000年间,古埃及人开始采用煅烧石膏作建筑胶凝材料。

金字塔的建造过程中就使用了这种材料。

在公元前30年埃及并入罗马帝国版图之前,古埃及人都是使用煅烧石膏来砌筑建筑。

古埃及人使用煅烧石膏将金字塔上的石块粘合在一起公元前16世纪,在中国商代,地穴建筑迅速向木结构建筑发展,此时除继续用“白灰面”抹地以外,开始采用黄泥浆砌筑土坯墙。

公元前800年左右,古希腊出现了硬度较高的石灰砂浆。

公元前7世纪,中国周朝出现了石灰。

这种石灰是用大蛤的外壳烧制而成。

蛤壳主要成分是碳酸钙,它将煅烧到碳酸气全部逸出即成石灰。

这种工艺自周朝开始到明代仍未失传,在中国历史上流传了很长的时间。

在随后到来的战国时代(公元前403-221年),人们开始使用草拌黄泥浆筑墙,还用它在土墙上衬砌墙面砖。

在中国建筑史上,黄泥浆和草拌黄泥浆作为胶凝材料一直沿用到近代社会。

公元前300年,古代巴比伦人使用沥青粘合石块和砖块。

公元前146年,罗马帝国吞并希腊,这一事件催生了建筑史上一种非常有名的材料——罗马砂浆。

古罗马人在继承希腊人生产和使用石灰的基础上,对石灰的使用工艺进行了改进。

这种工艺不仅要在石灰中掺入砂子,而且还要掺入磨细的火山灰(在没有火山灰的地区,则掺入与火山灰具有同样效果的磨细碎砖)。

水泥在城市高速发展的今天,建筑成为不可或缺的产业。

建筑不能缺少的就是原材料。

不用质疑水泥则是建材中的主角之一!一、水泥的起源:水泥的历史最早可追溯到古罗马人在建筑中使用的石灰与火山灰的混合物,这种混合物与现代的石灰火山灰水泥很相似。

用它胶结碎石制成的混凝土,硬化后不但强度较高,而且还能抵抗淡水或含盐水的侵蚀。

长期以来,它作为一种重要的胶凝材料,广泛应用于建筑工程。

1756年,英国工程师J.斯米顿在研究某些石灰在水中硬化的特性时发现:要获得水硬性石灰,必须采用含有粘土的石灰石来烧制,为近代水泥的研制和发展奠定了理论基础。

1796年,英国人J.帕克用泥灰岩烧制出了一种水泥,外观呈棕色,很像古罗马时代的石灰和火山灰混合物,命名为罗马水泥。

具有良好的水硬性和快凝特性。

1813年,法国的土木技师毕加发现了石灰和粘土按三比一混合制成的水泥性能最好。

1824年,英国建筑工人J.阿斯普丁取得了波特兰水泥的专利权。

他用石灰石和粘土为原料,按一定比例配合后,在类似于烧石灰的立窑内煅烧成熟料,再经磨细制成水泥。

因水泥硬化后的颜色与英格兰岛上波特兰地方用于建筑的石头相似,被命名为波特兰水泥。

它具有优良的建筑性能,在水泥史上具有划时代意义。

1907年,法国比埃利用铝矿石的铁矾土代替粘土,混合石灰岩烧制成了水泥。

由于这种水泥含有大量的氧化铝,所以叫做“矾土水泥”。

1871年,日本开始建造水泥厂。

1877年,英国的克兰普顿发明了回转炉,并于1885年经兰萨姆改革成更好的回转炉。

1889年,中国河北唐山开平煤矿附近,设立了用立窑生产的唐山“细绵土”厂。

1906年在该厂的基础上建立了启新洋灰公司,年产水泥4万吨。

1893年,日本远藤秀行和内海三贞二人发明了不怕海水的硅酸盐水泥。

20世纪,人们在不断改进波特兰水泥性能的同时,研制成功了一批适用于特殊建筑工程的水泥,如高铝水泥,特种水泥等。

全世界的水泥品种已发展到100多种,2007年水泥年产量约20亿吨。

水泥的发展历程

水泥是一种由石灰石和粘土经过研磨、混合而成的建筑材料。

发展历程如下:

1.古代制作水泥:早在公元前3000年左右,古埃及人就开始使用砂浆,这也可以看作是早期水泥的一种形式。

古埃及人将石灰石和矿物质加热,制成一种具有粘结能力的物质,用于修建金字塔等建筑。

2.19世纪发明水泥:现代水泥的发展始于19世纪初,当时英国工程师约瑟夫·阿斯巴根发明了一种名为“班目”的水泥制备方法。

这种水泥是由石灰石和粘土煅烧得到的,拥有良好的硬化性能,可以用于建筑或修补工程。

3.波特兰水泥的出现:在1824年,英国人小约瑟夫·奥斯特发明了一种称为“波特兰水泥”的新型水泥。

这种水泥是由石灰石和粘土在高温下煅烧,再经过研磨而成。

波特兰水泥的发明在建筑领域引起了巨大的变革,成为了现代水泥工业的基础。

4.工业化生产:随着对波特兰水泥的需求增加,水泥工业逐渐开始工业化生产。

在19世纪末,水泥生产设备逐渐完善,工艺水平提高,使得水泥的产量大幅增加。

同时,工程师们也开始研究控制水泥的性能,改善其质量、强度和耐久性。

5.现代水泥工业:20世纪以来,水泥工业得到了进一步发展。

在工艺上,水泥生产过程逐渐实现了自动化和连续化。

在材料上,人们开始尝试使用其他原料来制备水泥,例如石矾土、粉

煤灰等。

在应用方面,水泥不仅用于建筑领域,还广泛应用于道路、桥梁、港口、水利工程等领域。

总之,水泥的发展经历了古代制作、19世纪发明、波特兰水泥的出现、工业化生产和现代水泥工业的不断发展。

随着时间的推移,水泥在建筑领域发挥着重要的作用,成为现代建筑的基石之一。

水泥的历史与发展现状水泥被誉为建筑的“粮食”,现代水泥按化学组成可以分为硅酸盐水泥、铝酸盐水泥和硫铝酸盐水泥三大类。

目前,全世界水泥产量已达20多亿吨,是现代社会不可或缺的大宗产品。

现代水泥的诞生,是在古代众多建筑胶凝材料的基础之上,经过人类长期实践不断积累的结果。

回顾水泥的发展历程,我们可以一直追溯到人类文明发端的上古时期。

在中国,大约公元前5000-3000年的仰韶文化时期,就有人用“白灰面”涂抹山洞、地穴的地面和四壁,使其变得光滑和坚硬。

“白灰面”因呈白色粉末状而得名,它由天然姜石磨细而成。

姜石是一种二氧化硅较高的石灰石块,常夹在黄土中,是黄土中的钙质结核。

“白灰面”是至今被发现的中国最早的建筑胶凝材料。

仰韶文化半穴居建筑大约在公元前3000-2000年间,古埃及人开始采用煅烧石膏作建筑胶凝材料。

金字塔的建造过程中就使用了这种材料。

在公元前30年埃及并入罗马帝国版图之前,古埃及人都是使用煅烧石膏来砌筑建筑。

古埃及人使用煅烧石膏将金字塔上的石块粘合在一起公元前16世纪,在中国商代,地穴建筑迅速向木结构建筑发展,此时除继续用“白灰面”抹地以外,开始采用黄泥浆砌筑土坯墙。

公元前800年左右,古希腊出现了硬度较高的石灰砂浆。

公元前7世纪,中国周朝出现了石灰。

这种石灰是用大蛤的外壳烧制而成。

蛤壳主要成分是碳酸钙,它将煅烧到碳酸气全部逸出即成石灰。

这种工艺自周朝开始到明代仍未失传,在中国历史上流传了很长的时间。

在随后到来的战国时代(公元前403-221年),人们开始使用草拌黄泥浆筑墙,还用它在土墙上衬砌墙面砖。

在中国建筑史上,黄泥浆和草拌黄泥浆作为胶凝材料一直沿用到近代社会。

公元前300年,古代巴比伦人使用沥青粘合石块和砖块。

公元前146年,罗马帝国吞并希腊,这一事件催生了建筑史上一种非常有名的材料——罗马砂浆。

古罗马人在继承希腊人生产和使用石灰的基础上,对石灰的使用工艺进行了改进。

这种工艺不仅要在石灰中掺入砂子,而且还要掺入磨细的火山灰(在没有火山灰的地区,则掺入与火山灰具有同样效果的磨细碎砖)。

水泥发展史水泥是一种重要的建筑材料,它具有强度高、硬度大、耐久性强等特点,在建筑工程中扮演着重要的角色。

水泥的发展历史可以追溯到几千年前的古代文明时期。

下面我将以时间顺序为基础,简明扼要地介绍水泥的发展历程。

1.古代水泥的起源(公元前7000年-公元前1000年):在古代,人们发现了一种由石灰和黏土混合后形成的水泥物质。

最早发现这一技术的是古埃及人,他们使用这种水泥制作了众多精确的建筑物,如吉萨金字塔。

此外,古美索不达米亚、古希腊和古罗马等古代文明也使用了类似的水泥材料。

2.罗马水泥及其衰落(公元前300年-公元5世纪):古罗马帝国发展了一种称为“波托兰水泥”的新型混凝土材料。

它采用了一种特殊的凝结技术,可以在水中硬化,并与粘合材料混合。

这种水泥的广泛应用促进了古罗马城市的建设,并使其成为西方世界最发达的文明之一。

然而,随着古罗马帝国的衰落,波托兰水泥的生产和应用逐渐消失。

3.现代水泥的发展(19世纪):现代水泥的发展可以追溯到19世纪。

1824年,英国发明家Joseph Aspdin研制出了一种烧结的水泥,他将其命名为“波特兰水泥”(Portland Cement)。

这种水泥与古罗马时期的水泥相似,但与古代相比有更加稳定的性能和更高的强度。

与此同时,其他国家的科学家和工程师也开展了类似的研究,并逐步把水泥的生产和应用推向了新的高度。

4.水泥的现代化(20世纪):随着工业化的发展,水泥的生产和应用在20世纪取得了巨大的进步。

20世纪初,德国科学家Wilhelm Michaelis发明了“氧化镁砂水泥”(Magnesia Cement),这是一种能在高温下硬化的新型材料。

随后,人们还发现了其他种类的水泥,如高炉矿渣水泥、硫酸盐水泥和磷酸盐水泥。

这些新型水泥材料在建筑和工程领域得到了广泛应用,对建筑物的强度和耐久性有了显著的提升。

5.现代水泥技术的发展(20世纪后期至今):20世纪后期至今,水泥技术得到了进一步改进和发展。

水泥生产自1824年诞生以来,生产技术历经了多次变革。

从间歇作业的土立窑到1885年出现回转窑;从1930年德国伯力鸠斯的立波尔窑到1950年联邦德国洪堡公司的悬浮预热器窑;1971年日本石川岛公司和秩父水泥公司在悬浮预热技术的基础上研究成功了预分解法,即预分解窑。

新型干法水泥生产技术,是以悬浮预热和预分解技术为核心,利用现代流体力学、燃烧动力学、热工学、粉体工程学等现代科学理论和技术,并采用计算机及其网络化信息技术进行水泥工业生产的综合技术。

新型干法水泥生产技术具有高效、优质、节能、节约资源、环保和可持续发展的特点,充分体现了现代水泥工业生产大型化、自动化的特征。

新型干法水泥生产技术的出现,彻底改变了水泥生产技术的格局和发展进程,它采用现代最新的水泥生产工艺和装备,逐步取代了立窑生产技术、湿法窑生产技术、干法中空窑生产技术以及半干法生产技术,从而把水泥工业生产推向一个新的阶段。

我国水泥工业几乎同步把握了世界新型干法水泥生产技术的发展脉搏。

1 “四平型”预分解窑的形成1970年建筑材料科学研究院(以下简称建材研究院)根据石灰石配料和悬浮预热器的实践,提出了“两级煅烧,即窑尾加把火”的设想,这是我国关于水泥预分解技术的最早设想,与当时的日本等国在设想的提出时间上相差无几。

1970年6月经原国家建委建材工业组批准立项,首先在建材研究院实验室的0.7m×7m窑系统中进行中间试验,效果良好。

1972年在杭州水泥厂的立筒预热器的底部采用喷入少量煤粉补燃的办法,实施了“窑尾加把火”的生产性探索试验。

后因历史原因而搁置,直到1973年建材研究院正式开始对预分解技术进行系统研究,在试验室配备有四级旋风预热器的0.7m×7m窑系统上,完成了烧油和烧煤的试验室试验。

1976年在吉林四平石岭水泥厂2.4m×40m窑上完成了烧油预分解的工业试验,即“四平型”预分解窑设计,产量比同规模的中空窑提高一倍以上。

这是我国第一台预分解窑的工业规模生产线。

该项目1977年通过部级鉴定,1978年获全国科学大会奖。

1976年我国第一台“四平型”烧油预分解窑在吉林石岭水泥厂投产后,各设计院即着手以煤为燃料,先后开发700t/D、1000t/D级预分解窑。

1978年3月,建材研究院设计的本溪水泥厂1200t/D(燃煤)熟料生产线(3.7m×57m窑、KSV炉)建成投产。

该项目1979年6月通过部级鉴定,并获部级二等奖。

仅就分解炉烧煤的研究而言,我国起步早于日本,应用生产也早于日本,为我国2000t/D预分解窑生产线的设计提供了生产实例和实践数据,使我国正式把水泥预分解生产技术列入国家水泥工业技术发展的主攻方向。

2 江西万年国产化2000t/D生产线的开发设计1975年,天津水泥工业设计研究院(以下简称天津水泥院)围绕我国国产化的2000t/D 新型干法生产线的关键技术和设备大型化问题,开展了系统性的科研攻关和开发设计工作,并于1978年基本完成了装备设计工作。

在我国相继成套引进冀东、宁国4000t/D生产线后,国家建材局加大了水泥大型装备国产化的步伐,决定在江西万年的江西水泥厂建设我国第一条国产化2000t/D新型干法水泥生产线。

天津水泥院承担了全部的装备成套和工程设计工作。

该生产线于1982年开始工程设计,1986年建成进入试生产,1989年通过国家验收,各项主要技术经济指标均达到了设计指标。

我国自行设计、自行制造、自行安装的第一条2000t/D生产线的建成投产,标志着我国新型干法水泥生产技术的发展树立了一个新的里程碑。

之后,天津水泥院在国家建材局领导下,立即组织了2000t/D大型预分解窑的国产化“一条龙”攻关和16项单机技术引进及4000t/D级生产线的攻关工作,为我国国产化2000t/D生产线的全面提高打下了坚实的基础。

3 国产化700 t/D生产线的推广1982年经国家计委、经委和科委批准,把“水泥预分解技术及装备”列为第六个国家科技攻关五年计划的三十八个重点项目之一(第二十二项),此举有力地推动了我国新型干法水泥生产技术的发展。

为此,国家建材局选择江苏邳县水泥厂和新疆水泥厂700t/D熟料烧煤预分解生产线作为国家科技攻关重点项目。

经过参加攻关的有关单位和全体同志的共同努力,达到了预期的效果,并于1984年4月和8月分别在江苏邳县和新疆乌鲁木齐市成功地召开了国家科技攻关验收会议。

这项科技成果极大地鼓舞了我国水泥科技工作者发展新型干法水泥生产技术的信心。

为便于各地方和各部门在工程建设时有所遵循、有所借鉴,国家建材局水泥司于1984年11月举办了700t/D熟料预分解工艺线示范设计讲座。

天津水泥院设计的上海川沙水泥厂(650t/D),建材研究院设计的新疆水泥厂(700t/D),合肥水泥院设计的山东枣庄矿务局水泥厂(650t/D),都起到了很好的示范作用。

4 中国水泥发展中心在天津水泥院建立1980年7月,国家建筑材料工业部眼80演建材基字551号文决定在天津水泥院建立联合国开发计划署(UNDP)援助我国的“中国水泥发展中心”。

1983年1月10日,“中国水泥发展中心”(英文缩写CCDC)在天津水泥院正式成立,它是亚太地区唯一的国际性水泥机构,主要任务是“原燃料工艺性能试验、资源和工业废渣综合利用、新技术、新工艺开发、人材交流及人材培训,协助中国水泥工业提高产量和质量”。

“中国水泥发展中心”作为中国水泥的对外窗口,在联合国的帮助下,不断引进国外先进技术,使中国水泥工业逐步达到了世界先进水平,同时向发展中国家推广我国的技术与装备,在我国水泥工业走向世界的进程中起到了积极的作用。

5 学习国外先进技术我国水泥工程技术人员在自力更生、开拓进取的同时,也十分重视学习和借鉴国外先进的科学技术成就。

从1978年开始,相继从日本石川岛、川崎、丹麦史密斯、罗马尼亚等国家引进了4000t/D和3200t/D大型预分解窑的成套设备,冀东、宁国、柳州、株江、淮海等厂一系列大型预分解生产线相继建成投产。

1990后,一些国外独资及中外合资水泥项目也相继进入中国,如烟台三菱、泗水大宇、秦皇岛浅野等大型企业相继建成投产,极大地丰富了我国新型干法水泥生产技术的设计经验。

在通过引进先进技术装备的同时,还采取走出去的学习方式。

1984年,在刚刚完成江西水泥厂2000t/D生产线工程设计后,天津水泥院就派出主要开发设计人员加入到中国建材对外公司承揽的伊拉克卡尔巴拉水泥厂生产劳务承包队伍中;1990年和1993年,天津水泥院又先后两次派出工程技术人员共40余人到丹麦FLS公司参加联合设计。

由此,不但学习了国际先进技术,而且也学习了国际先进管理经验,为全面掌握新型干法水泥生产技术创造了条件。

6 水泥工业的“中国第一线”早在1990年双阳水泥厂2000t/D生产线被国家计委列入“八五”期间重点建设项目时,为了推动我国水泥工业技术水平的提高,国家计委、国家建材局决定把在“六五”和“七五”期间从国外引进的14项先进技术及国内开发的5项新技术集中应用在双阳水泥厂的设计中。

为此,天津水泥院集中力量,开展引进转化、科研开发、技术创新,从原料破碎、原料预均化、生料制备、生料均化、熟料烧成、水泥粉磨到水泥包装的各个环节的技术装备,全部采用国产化的最新技术成果。

在总结前几条2000t/D生产线的基础上,确定了“生产可靠、技术先进、节省投资、提高效益”的指导思想,把引进吸收与自行研发相结合、借鉴与创新相结合,开展创新设计,首次采用一磨(第一台国产4.6m×7.5+3.5m原料磨)一窑(4m×60m)一磨(4.2m×11m水泥磨+辊压机)的工艺流程,并在其它方面也都有新的突破。

1993年6月29日双阳水泥厂顺利投产,不但各项技术经济指标达到上世纪80年代的国际先进水平,而且一年内超过了设计指标,真正实现了“建成之日即为达标、达产之日”的目标。

这条以引进国外先进技术转化的水泥装备国产化2000t/D生产线的“一条龙”项目被誉为“中国第一线”。

为表彰天津水泥院在推动我国新型干法水泥生产技术方面做出的突出贡献,1995国务院发展中心认定天津水泥院为“全国首家设计新型干法水泥生产线的设计研究院”,并收入《中华之最荣誉大典》(1949~1995)。

7 持续技术创新、优化设计在1996年前按“双阳型”建设的10余条2000t/D级生产线基本上都达到了产品高质量和运行可靠性的目标,但由于基建投资过高(按年产能力计,一般为800~1000元/吨),加上项目投资体制不完善和贷款利息过高等原因,使企业几乎无经济效益可言,进而使投资者对新型干法生产线的建设缺乏信心。

1996年原国家建材局根据国家产业政策和建材工业“由大变强、靠新出强”的跨世纪战略的要求,要大力发展以新型预分解技术为主,具有规模经济的大中型水泥项目。

为此而制定的“低投资、国产化、大型化”原则,一直是我国新型干法水泥生产技术发展的主旋律。

鉴于此,在国家建材局的主持下,天津等设计院投入大量人力开展“优化设计、国产化、低投资”的研究和技术创新活动,相继提出了1000t/D、2000t/D、4000t/D水泥熟料生产示范线设计方案。

方案的特点主要是:(1)具有先进的技术指标;(2)具有长期安全运转的可靠性;(3)具有低投入、高产出的良好经济效益。

1998~2000年,又进一步开展技术创新、优化设计活动,在一系列关键技术和装备上,如高效组合式选粉机、高效低压损预热器及分解炉系统、第三代篦式冷却机、高效生料均化库等实现了大的突破,完成了提高型示范设计方案。

在此基础上,天津水泥院先后在宁国二线、白马山4号窑、山东水泥厂3号窑、双阳二线2000t/D等,以及葛洲坝3号窑2500t/D等项目的建设上,技术不断创新、设计不断优化,在确保“优质、高产、低消耗”的前提下,实践“国产化、低投资”技术方案取得了新的突破,达到了项目建设工期短、工程质量好、投资省、达标达产快的目标。

基建投资得以大幅度降低(300~400元/吨),这为新型干法生产线的普及推广奠定了坚实的基础。

与此同时,成都建筑材料工业设计研究院(以下简称成都建材院)和建材研究院致力于高海拔、高风速地区建设新型干法生产线的设计研究。

1995年,成都建材院设计的云南红塔滇西水泥有限公司1号线1000t/D建成投产,一年后被当时的国家建材局列为达标达产示范线。

该生产线的建设成功,为后来在青海、西藏、贵州的高原地区建设新型干法水泥厂提供了经验。

天津水泥院在西藏拉萨设计的西藏高天水泥厂2000t/D生产线是国内外海拔最高、规模最大的新型干法水泥生产线。

8 资源综合利用,走可持续发展之路水泥工业是用煤大户,为了适应水泥工业发展,采用无烟煤代替烟煤既可以解决无烟煤地区建厂,又可降低成本,提高企业经济效益和社会效益。