加拿大潜油螺杆泵

- 格式:pdf

- 大小:137.92 KB

- 文档页数:2

油田开发中螺杆泵采油技术的应用探究摘要:我国部分油田全面进入生产开采后期阶段后,原油开采难度继续增加。

而且我国部分油田虽然含油量相对较高,但因受到各种因素限制开采效率始终无法得到有效提升,这一点在国内部分稠油油田体现的尤为明显。

这也是制约我国石油行业快速发展的一个重要影响因素。

通过利用螺杆泵采油技术可以使该问题得到有效解决,螺杆泵技术在油田开采后期阶段以及稠油区块中的应用可以有效提升原油开发效率,也可以促进我国石油行业的快速发展。

关键词:油田开发;螺杆泵采油技术;应用0引言进行油田开发工作时,薄差、低渗透油层具有较大的开发难度。

现阶段油田含水量不断增加,产量不断减小,开采成本增加,对经济效益产生严重影响,所以需要借助科学方法保证油田稳产以及高产。

借助同步测试信息能够发现,在沉没度较低情况下,需要建立较多的抽油机井,此类油井检泵周期短、泵效低、产液量低以及运转负荷大等。

所以对合理沉没度确定与应用进行研究,对于提升螺杆泵井产量具有重要意义。

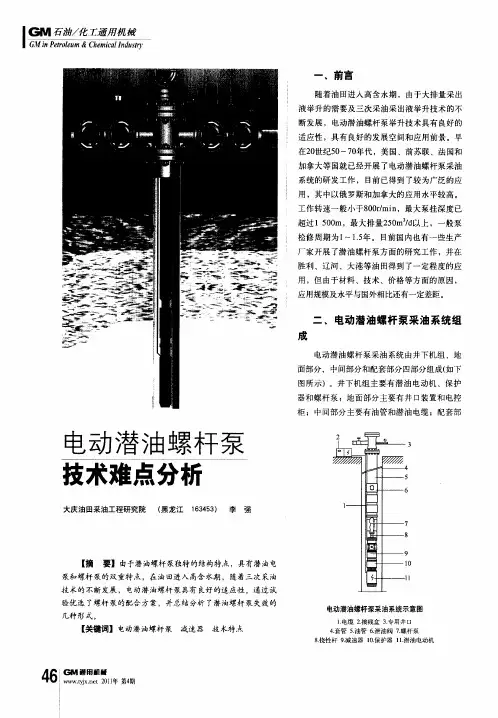

1螺杆泵采油工艺分析1.1螺杆泵工作原理以及主要工艺当前油田领域所采用的螺杆泵,多以地面驱动螺杆泵与潜油螺杆泵为主,但从实际的应用来看,地面驱动、抽油杆柱转动的单螺杆抽油泵应用相对较多,具体的应用中,在井口位置安装驱动装置,主要包含动力部分、减速器与驱动头几个部分。

以电动机作为动力装备,电动机的运行中提供了足够的动力支持,减速器在降低速度的同时带动了抽油杆的转动,利用抽油杆将石油从地下抽到地面,完成采油任务。

油田生产作业中的螺杆泵采油工艺应用中,需在现场形成螺杆泵采油系统,该系统内包含有地面与井下两个部分,地面为驱动部分,由电动机提供动力,并将此动力传递给抽油杆,抽油杆获得足够的动力后,驱动井下部分的螺杆高速旋转,将井液带到地面。

螺杆泵采油工艺的应用中,需注意以下方面:(1)依据对油田情况的掌握,做好螺杆泵型号的对比与选择,确保所采用的螺杆泵,能完全适应油井条件,保障其运行的稳定性,确保螺杆泵的采油效率。

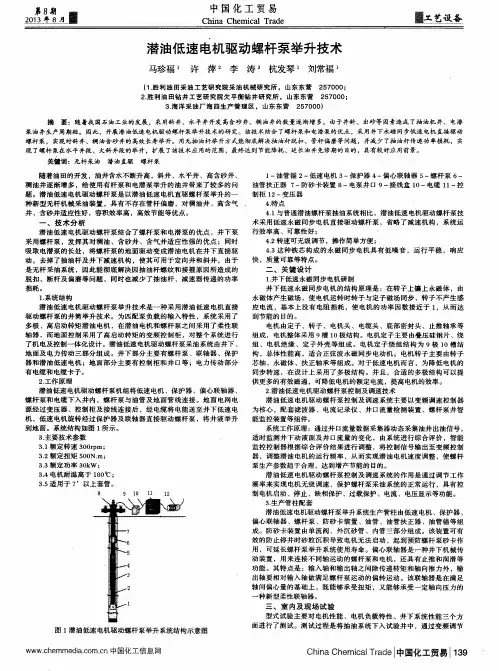

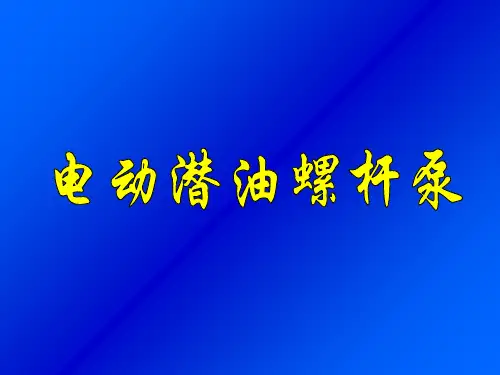

井下直驱螺杆泵无杆举升技术摘要:中国石油勘探开发研究院依托中国石油天然气集团公司重大科技项目,结合油井实际生产需求,经过近10年的摸索和试验,联合攻关开发了潜油永磁同步低速电机,技术思路是采用“潜油永磁同步低速电机+保护器+柔性轴+螺杆泵”结构。

目前这项技术适用油井排量范围是5~50m3/d,满足大部分中国石油油井举升需求。

关键词:无杆举升;井下直驱螺杆泵;井下电机1引言中国石油天然气集团公司油井超过20万口,由于地层能量偏低,人工举升油井占到总井数的95%以上。

人工举升主要有抽油机、螺杆泵、电潜泵、水力泵和气举等技术和装备,其中有杆泵(抽油机和地面驱动螺杆泵)数量达到了92%。

有杆泵采油是通过抽油杆将动力传到井下,带动井下泵运动将原油举升到地面。

有杆泵采油面临3个方面的生产难题:一是效率低、能耗高,有杆泵采油设备平均系统效率只有24%,每年消耗的电能约占油田总耗电的一半以上;二是大斜度井、聚驱井、高含水井增多,杆管偏磨问题越来越严重,导致检泵周期短,吉林、长庆油田部分油井由于杆管磨损检泵周期只有300 d左右,远低于抽油机井平均检泵周期800d。

随着斜井、定向井及水平井数量不断增加,井眼轨迹更加复杂,有杆泵采油杆管磨损现象会更加严重;三是有杆泵采油井口采用光杆盘根动密封,更换不及时会导致原油泄漏,造成安全环保事故。

针对有杆泵采油存在的问题,国内外一直在致力于发展无杆举升技术,目前比较成熟的是电潜离心泵。

该技术主要适用于日产液50 m3以上的油井,由于中国石油油井产量普遍偏低,限制了其广泛应用,电潜泵井只有2 000余口。

电潜螺杆泵是近年发展起来的无杆采油技术之一,与潜油电泵相比,在稠油井、出砂井中有更好的应用效果。

国内外进行了大量的研究,美国的Centrilift Amoco和加拿大的KUDU等公司从20世纪90年代开始进行电潜螺杆泵产品的研究,传统的思路是采用“潜油电机+井下减速器+保护器+螺杆泵”结构方案,该方案中电机转速1450 r/min,通过行星减速器将输出转速降到150 r/min左右,减速比为9∶1。

螺杆泵采油螺杆泵采油螺杆泵(PCP,Progressing Cavity Pump)是以液体产生的旋转位移为泵送基础的一种新型机械采油装置。

它融合了柱塞泵和离心泵的优点,无阀、运动件少、流道简单、过流面积大、油流扰动小。

在开采高粘度、高含砂和含气量较大的原油时,同其它采油方式相比具有灵活可靠、抗磨蚀及容积效率高等特点。

随着合成橡胶和粘结技术的发展,使螺杆泵也成为稠油出砂冷采、聚合物驱油的油田主要的人工举升方式。

生产厂家主要有美国的Centrilift(Baker Hughes公司的分部)、Amoco、Reda等几个大公司,它们以其雄厚的经济、技术实力,很快就研制成功并进入批量生产阶段,在技术及产品上均处于世界领先地位。

在加拿大主要由Corod公司,法国PCM公司,英国的Moyno泵有限责任公司、美国的Kois & Moyno公司,我国现加工制造螺杆泵的厂家有北京石油机械厂、唐山玉联有限责任公司、上海东方、潍坊生建、胜利高原、天津螺杆机械有限责任公司等多家,应用及配套技术也相对成熟,现已成熟的螺杆泵采油配套技术有:管柱防脱技术,杆柱防脱技术、管柱、杆柱扶正技术、螺杆泵井清、防蜡解堵工艺技术。

这些配套技术的成功应用使螺杆泵在稠油开采领域得到了较广泛的应用。

一、螺杆泵采油系统螺杆泵采油系统按驱动方式可划分为地面驱动和井下驱动两大类,而地面驱动按不同驱动形式又可分为皮带传动和直接传动两种形式,井下驱动也可分为电驱动和液压驱动两种形式。

在整个螺杆泵采油系统中,地面驱动发展较早、也较成熟,但是井下驱动避免了地面驱动扭矩的损失、设备也比较少,具有较高的采油效率,国内正处于试验阶段。

1. 地面驱动螺杆泵系统地面驱动螺杆泵装置是利用抽油杆传递地面电机的扭矩,带动井下螺杆泵转动来举升原油。

就其驱动方式而言,它是一种旋转运动的有杆泵。

其装置主要由驱动系统、联接器、抽油杆及井下抽油装置组成。

但随着丛式井、定向井及斜井的日益增多,地面驱动螺杆泵开始暴露出其缺陷,由于不断的扭转常使抽油杆接箍松脱,丝扣损坏,特别是在下泵较深,负荷较大的井中更为严重;另外,在丛式井、定向井和斜井中,常规的地面驱动系统还要经受抽油杆损坏和抽油杆与油管偏磨产生的漏失问题,增加了油井因抽油杆失效所造成的损失,使油井作业费用增加。

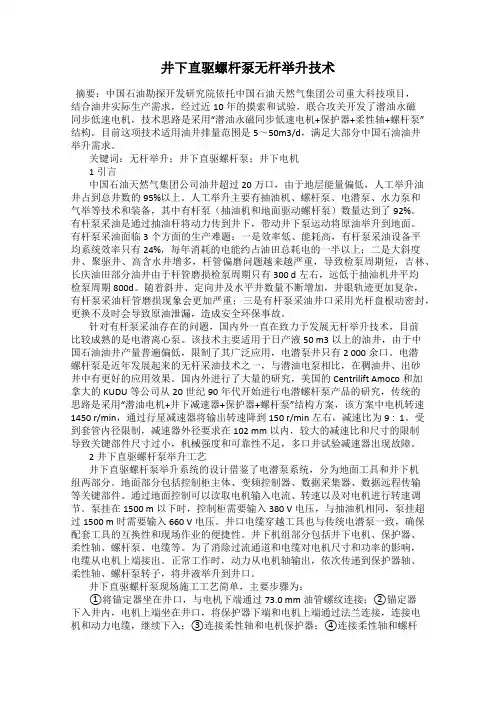

GLB系列采油螺杆泵是近十几年来国内外迅速发展起来的一种新型采油机械设备,主

置匀速带动加强级抽油杆转动,驱动井下螺杆泵工作,达到抽吸地下原油的作用。

其结构简单,体积小耗,价格低,能泵送液体的种类范围较宽,包括高粘稠油、高含腊原油、含砂原油。

地面输送高粘稠油螺杆抽油泵性能参数表

备,主要由单螺杆油泵和地面驱动装置组成,由地面驱动装的作用。

其结构简单,体积小,重量轻,使用维修方便,节省能

含砂原油。

地面输送高粘稠油泵、高含腊原油泵、含砂原油泵。

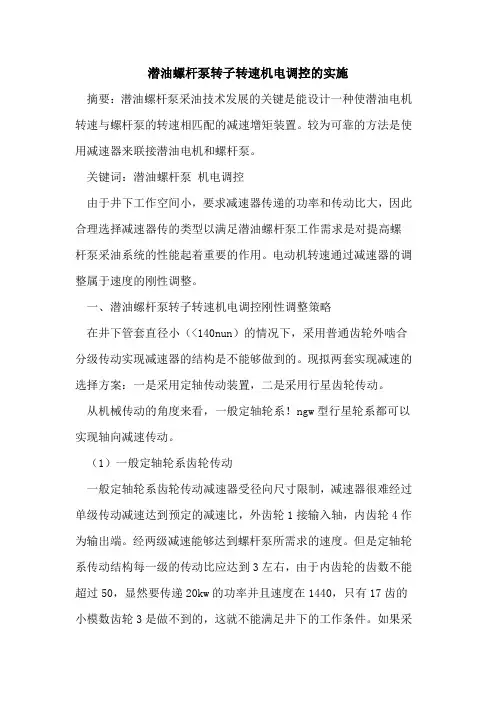

潜油螺杆泵转子转速机电调控的实施摘要:潜油螺杆泵采油技术发展的关键是能设计一种使潜油电机转速与螺杆泵的转速相匹配的减速增矩装置。

较为可靠的方法是使用减速器来联接潜油电机和螺杆泵。

关键词:潜油螺杆泵机电调控由于井下工作空间小,要求减速器传递的功率和传动比大,因此合理选择减速器传的类型以满足潜油螺杆泵工作需求是对提高螺杆泵采油系统的性能起着重要的作用。

电动机转速通过减速器的调整属于速度的刚性调整。

一、潜油螺杆泵转子转速机电调控刚性调整策略在井下管套直径小(<140nun)的情况下,采用普通齿轮外啮合分级传动实现减速器的结构是不能够做到的。

现拟两套实现减速的选择方案:一是采用定轴传动装置,二是采用行星齿轮传动。

从机械传动的角度来看,一般定轴轮系!ngw型行星轮系都可以实现轴向减速传动。

(1)一般定轴轮系齿轮传动一般定轴轮系齿轮传动减速器受径向尺寸限制,减速器很难经过单级传动减速达到预定的减速比,外齿轮1接输入轴,内齿轮4作为输出端。

经两级减速能够达到螺杆泵所需求的速度。

但是定轴轮系传动结构每一级的传动比应达到3左右,由于内齿轮的齿数不能超过50,显然要传递20kw的功率并且速度在1440,只有17齿的小模数齿轮3是做不到的,这就不能满足井下的工作条件。

如果采用三级传动将引起轴向尺寸的膨胀,其传动效率无法提高,并且多级传动必然会引起系统稳定性及制造精度的降低。

(2)行星齿轮传动减速器行星齿轮减速器的研究和应用有着多年的历史。

这主要是因为行星传动有很多的优点,比如它有功率分流!结构紧凑!传动功率大承载能力高等特点,使得人们在设计小尺寸大功率的传动时,都要考虑是否能用行星传动来实现。

行星齿轮传动减速器是通过行星传动轮系的工作原理来实现减速的。

行星传动用几个完全相同的行星齿轮匀均地分布在中心轮的周围来共同分担载荷,因而每个行星轮所承受的载荷较小,相应齿轮的模数就可以较小;又充分利用内啮合承载能力高和内齿轮的空间容积,减小了径向!轴向尺寸,使得结构紧凑而又承载能力高。

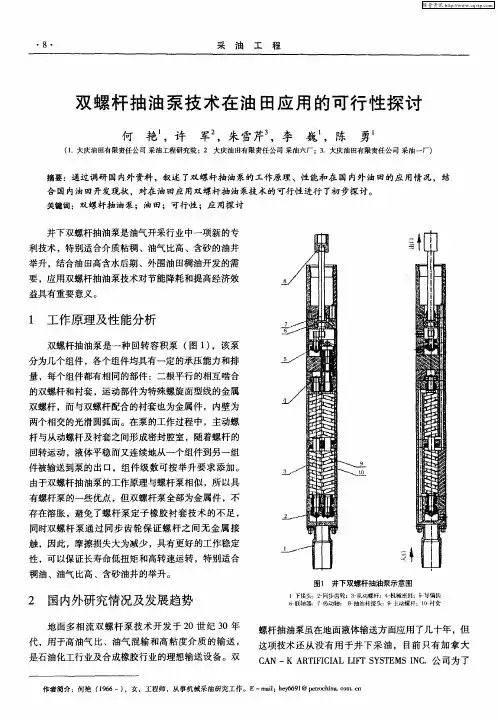

摘要螺杆泵以其运动部件少、排量均匀、适应性强等特点在油田得到广泛的应用。

多头单螺杆泵与单头单螺杆泵相比具有排量大、效率高、能耗低、转子受力状况好等优点,在国际上得到逐步的推广。

国内由于对多头单螺杆泵的理论和试验研究较少,目前各油田多数采用单头单螺杆泵。

因此,对多头单螺杆泵进行深入的理论研究具有十分重要的现实意义。

其中,合理地选择构成螺杆一衬套的型线是一个尚待深入研究的重要课题。

本文主要针对多头单螺杆泵的线型进行深入的理论研究,即在多头单螺杆泵的转子和定子是刚性接触,它们的配合间隙(或过盈)刚好为零的假设前提下,不考虑油田现场的实际影响因素,对转子和定子的线型进行研究。

根据多线式单螺杆钻具的设计理论,将螺杆——衬套副的形成分为轴向型线和端面型线两部分。

并对单螺杆泵端面型线进行详细的分析比较后,最终对其端面型线提出两种方案:采用短幅内摆线的外等距曲线作为定子原始齿形曲线,其共扼曲线作为转子齿形曲线,及采用短幅外摆线的内等距曲线作为转子原始齿形曲线,其共扼曲线作为定子齿形曲线的两种多头单螺杆泵的设计方法。

通过数学推导得出了分别采用以上两种端面型线设计螺杆——衬套副方法的定子和转子的数学方程。

利用UG软件对这种新型的多头单螺杆泵的定子线型及转子线型进行实体建模。

采用UG软件中的“公式表达式”功能,完成定子和转子的端面型线生成。

运用UG软件中的二次开发软件,完成了其轴向型线的生成。

最后对装配后的螺杆——衬套副进行运动学分析。

关键词:螺杆泵,线形,运动学分析,仿真设计Kinetic Analysis and Simulation of Multi-lobeProgressing Cavity PumpAbstractProgressing cavity pumps have been brought into wide use because of its predominant application in the oil field. The multilobe pumps are making inroads into the industry to be used under different operating conditions. Although the design has been mainly based on empirical standards and trail and error modifications, a more phenomenally optimum design of the pump is required to achieve a high efficiency.In this thesis, the multi-lobe single screw pump is taken as the research object. The conjugate tooth profiles of the rotor and stator are studied, on the condition that the stator comes into rigid contact with the rotor, and neglecting the practical influencing factors at the oil field.According to the theory of mulitlobe pumps, mulitlobe pumps are divided into end-section and axial direction. After a detailed analysis and comparison, two plans are proposed as follows: (1) the curtate hypocycloid is chosen to be the original flank profile of stator while the conjugate tooth profiles to be the flank profile of the rotor, (2) the curtate epicycliod is chosen to be the original flank profile of rotor while the conjugate tooth profiles to be flank profile of the stator.Through mathematical deduction of two plans, the mathematical equations of the stator and rotor are obtained. UG software is used to model the stator and rotor of the mulitlobe pumps. In the UG software, UG/OPEN GRIP is induced to build a mathematical expression of axial direction. Finally, a kinematic analysis of mulitlobe pumps is perfromed.Key Words: Progressing cavity pump, Tooth profile, Kinetic analysis, Simulation design目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1石油人工举升技术及其发展趋势 (1)1.2螺杆泵采油工艺的特点 (2)1.3螺杆泵设计理论的发展状况 (3)1.3.1国外螺杆泵设计理论的发展状况 (3)1.3.2国内螺杆泵设计理论的发展状况 (4)1.4螺杆泵设计中待解决的关键技术问题 (5)第二章螺杆泵转子型线设计基础理论及螺杆泵定转子常用型线 (7)2.1头螺杆—衬套副啮合的基本知识 (7)2.1.1瞬心线及其性质 (7)2.1.2 Willis定理 (7)2.1.3共轭曲线及其性质 (8)2.1.4坐标变换方法 (8)2.1.5共轭曲线的求法—齿廓法线法 (14)2.2常用的啮合线型 (17)2.3摆线型线 (19)2.3.1摆线简介 (19)2.3.2短幅外摆线 (22)2.3.3短幅内摆线 (25)2.4等距曲线 (27)第三章多头螺杆泵定转子曲面的数学建模 (29)3.1多头螺杆泵端面型线及其轴向延展分析 (29)3.2多头螺杆泵定转子型线的确定 (30)3.2.1短幅内摆线的外等距曲线(定子) (30)3.2.2短幅内摆线的外等距曲线的共轭曲线(转子) (31)3.2.3短幅外摆线的内等距曲线(转子) (32)沈阳工业大学硕士学位论文3.2.4短幅外摆线的内等距曲线的共轭曲线(定子) (33)3.3 多头螺杆泵定、转子空间轴向型线数学建模 (34)第四章多头螺杆泵实体建模与运动学 (39)4.1仿真模型基本参数与U NIGRAPHICS软件介绍 (39)4.2多头螺杆泵定、转子端面型线编程与实现 (42)4.3多头螺杆泵定、转子空间轴向型线编程与实现 (52)4.4多头螺杆泵实体建模与仿真 (54)4.5多头螺杆泵运动学分析 (54)4.6多头螺杆泵运动学仿真 (55)4.6.1 ADAMS软件简介 (55)4.6.2基于ADMS的多头螺杆泵运动学仿真 (58)第五章结论与展望 (66)5.1结论 (66)5.2展望 (66)参考文献 (67)在学研究成果 (70)致谢 (71)第一章绪论1.1石油人工举升技术及其发展趋势目前,采油方法有自喷采油法和机械采油法两种。

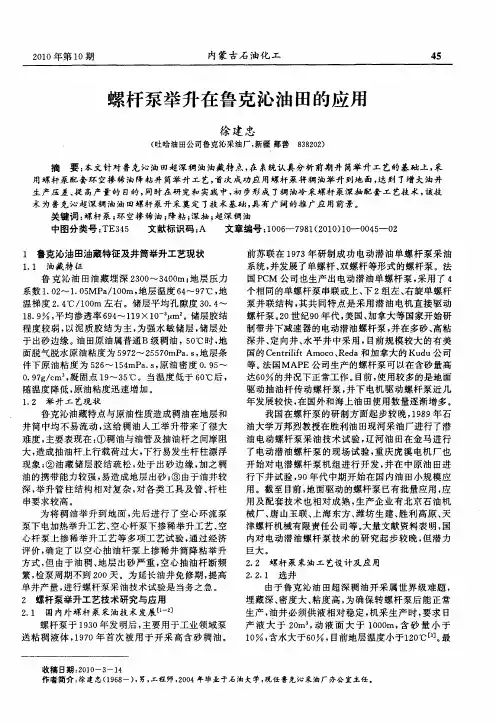

221CPCI中国石油和化工石油工程技术螺杆泵采油技术研究现状及趋势廖 健(中国石油长庆油田分公司第三采油厂安全环保科 宁夏银川 750006)摘 要:自20世纪中期法国学者RenMoineau获得第一个螺杆泵的专利之后,螺杆泵采油技术发展迅速。

螺杆泵因其独特的优势在油气田开发中发挥着巨大的作用。

本文概述了螺杆泵采油技术的原理及优势,重点分析了针对我们油田地质特征螺杆泵在应用过程中存在的一些难点,并提出了相应的建议,最后对我国螺杆泵采油技术的发展趋势进行了展望,对于我国采油事业的发展具有一定的理论指导意义。

关键词:螺杆泵 采油 现状 趋势1 引言上世纪30年代发过学者成功的发明了螺杆泵并申请了第一个专利,近年来随着众多学者的不断深入研究,螺杆泵采油技术得到了进一步的发展,在油气田开发过程中发挥了重大的作用。

螺杆泵技术的不断发展,螺杆泵采油技术的应用从重油已经发展到了大排量井及排水采气井中。

这逐渐显示出了螺杆泵正想着规范化系统化的方向发展。

螺杆泵作为一种机械采油设备,我国在设备的制造以及工艺的应用方面也取得了很大的进步。

上世纪80年代初美国、加拿大等国外众多学者自主研发了扬程在500m-2000m 之间的一系列螺杆泵产品,并在油气田开发过程中取得了很好的应用效果。

我国在螺杆泵采油技术方面起步较晚,但是随着我国科技的不断发展各项技术不断发展,目前我国已经大规模的形成了螺杆泵采油系统,且自主研发出一系列的排量为2-240m 3/d ,扬程为500m-1800m 的螺杆泵产品。

目前该项产品已经在各大油田的采油事业中发挥了极大的作用。

2 螺杆泵工作原理及特点2.1 螺杆泵的结构目前成功研发出取得不错效果的采油螺杆泵主要有如下四种结构:(1)采油单螺杆泵。

单螺杆泵的结构最简单,也是国内外井下采油中最主要的一种结构。

这种螺杆泵在工作时的扭矩是采用抽油杆所传递。

因此,在当井底排量很大的情况下难以实现深井采油。

所需要的动力主要由电动机和马达提供。

APPLICATIONS■Progressing cavity pump (PCP) wells■High dogleg severity (DLS) wells suit-able for PCPs■Wells with restrictions of rod ortubing wear or wax problems■Offshore heavy oil wellsBENEFITS■Eliminate restrictions to running PCPin wellbore with high DLS■Reduce all PCP failures caused byrod string and tubing wear■Decrease torque and pressure lossesin relation to high-viscosity fluid■Reduce torque by 20–60% with theelimination of rod string■Improve overall efficiency■Reduce power consumption■Increase safety without having rodbackspin on the surface■Avoid leakage at surface withouthaving a stuffing box■Lower wellsite maintenance cost■Minimize noise disturbanceFEATURES■Permanent magnet motor (PMM)based downhole drive■Broad range of PCP speed from50–500 rpm■Constant torque in the entire rangeof speed■PMM applicable control panel inNEMA4 enclosure■Completion and various componentsare compatible with conventional ESP■Canadian standards association(CSA) and underwriters laboratories(UL) certified The most typical PCP failure occurs from sucker rod or tubing wear. The severity of wear is determined by various factors such as DLS, water cut, and sand cut. The wear is especially high for deviated and horizontal wells. KUDU Rodless PCP* eliminates all rod failures, resulting in a 30–50% decrease in system failure rates. This technol-ogy also allows for pump installations in a high DLS or horizontal section of the well.Rodless PCP components A low-speed downhole PMM drive and a PCP are capable of working together in challenging PCP wells without being limited by deviation profile. Every component of a KUDU Rodless PCP is selected based on well conditions and the customer’s operational parameters, such as production target rate. All other system components are selected dependent on the PCP and motor combination.KUDU Rodless PCP.Rodless PCP Progressing cavity pump combined with submersible electrical motor for artificial lift solutionsPMM technology PMM downhole drive is a proven technology that has been used with regular ESPs for many years and in PCP applications since 2003. A synchronous machine incorporating rare earth magnets in its rotor design, a PMM provides the following benefits: ■improve efficiency due to low power loss in the rotor ■increase power density with a shorter motor ■enhance dynamic performance by providing a variable frequency drive (VFD) specifically designed for PMM.By adopting a low-speed PMM, KUDU Rodless PCP provides constant torque in the entire PCP speed zone, ranging from 50 rpm to 500 rpm. Such system flexibility enables easy adjust-ment to a broad range of well production rates without replacing the pump. The downhole assembly is effective in high temperatures of up to 300 degF (150 degC) and is corrosion resistant with special coating.KUDU Rodless PCP Specifications Production rate †, bbl/d [m 3/d]12–1,900 [2–300]Maximum setting vertical depth, ft [m]6,500 [2,000]Maximum downhole temperature ‡, degF [degC]300 [150]Operational speed range, rpm 50–500Maximum power capacity, hp [kW]60 [45]Power supply requirements, V [Hz]Three-phase 380–480 [50–60]Maximum pump axial load, lbs [kg]13,200 [6,000]Minimum casing size, in [mm] 5.5 [139.7]†Based on pump model, fluid level, and pump setting depth.‡ Maximum temperature for PMM.Real-time downhole monitoring system Applying downhole telemetry, KUDU Rodless PCP prevents pumpoff conditions, monitors equipment performance, and optimizes well production. The system includes a multisensor downhole gauge package completed with a digital well monitoring system. The downhole sensors are connected to the PMM base, and the surface interface box is mounted inside the control panel. The unit also utilizes a power cable to receive signals from the downhole tool. The signals are interpreted by a data acquisition system on the surface and then sent to the VFD for monitor-ing, control, and recording. The system is able to provide the following measurements: intake pressure intake temperature motor winding temperature vibration pump discharge pressure (optional).PMM-specific control panel KUDU Rodless PCP utilizes a specially designed control panel which works with the down-hole motor as one unit without costly step-up transformers. The control panel has a built-in NEMA4 enclosure and offers a number of critical features, including: dynamic backspin brake multiple speed controls data logging and storage programmable digital and analog inputs or outputs remote communication options data management software.Tubing drain PCP Rotor connection coupling Flexible shaft Motor lead extension Pump intake Permanent magnet moter Motor centralizer Supporting unit Motor protector Permanent downhole sensors。