光纤激光焊接成形实验

- 格式:docx

- 大小:74.55 KB

- 文档页数:7

普通光纤激光焊接切换成环形光斑的方法下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、引言在现代制造业中,激光焊接技术因其高效、精确的特点而被广泛应用。

0 200 400 600 800 1000 1200 3.5因素:速度V TP=1000W A f =0 V 1 2 3 4 5 6 7 8 速度 /m/min 0.5 1 1.5 2 3 4 5 6 熔宽/mm0.8 0.8 0.7 0.6 0.6 0.5 0.5 0.5 熔深/mm332.62.52.121.71.7熔宽随焊接速度变化曲线分析:由上图两支曲线可知, 随焊接速度的增大, 焊缝熔深和熔宽均减小。

焊接速度 和激光功率密度一起影响焊接区域的热输入。

在激光功率不变的情况下,当焊接 速度增大时,焊接区域的热输入减小,熔池变小,表现在焊缝成形上则是焊缝熔 深变浅、熔宽变窄。

熔深随焊接速度变化曲线熔宽/mm3.5 3 2.5 2 --- 熔深/mm1.5 1 0.5 00.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1熔深/mm 熔深/mm-10 -5 10因素:焦点 A f - TP=1000W v=1.5m/min心f - 1 2 3 4 5 6 7 8 入焦/mm 0 -1 -2 -3 -4 -5 -6 -7 熔宽/mm 1.1 1.1 1 0.97 1 0.8 0.8 0.8 熔深/mm 332.5 2.32.11.8 1.41.3因素:焦点A f + TP=1000W v=1.5m/min A f +1 2 3 4 5 6 7 8 入焦/mm 0 1 2 3 45 6 7 熔宽/mm 1.31.2 1.2 1 0.9 0.8 0.8 0.8 熔深/mm33331.91.51.21.1熔宽随焦点位置变化曲线熔深随焦点位置变化曲线0.5。

激光焊接实验报告

激光焊接是一种高效、精确的焊接方法,广泛应用于汽车制造、航空航天、电

子设备等领域。

本实验旨在探究激光焊接工艺参数对焊接质量的影响,为优化激光焊接工艺提供参考。

实验一,激光功率对焊接质量的影响。

在本实验中,我们选取了不同激光功率下的焊接参数进行了对比实验。

结果显示,随着激光功率的增加,焊接速度也随之增加,但焊接质量却呈现出下降的趋势。

这可能是因为过高的激光功率导致焊缝过深,造成焊接质量下降。

因此,在实际应用中,需要根据具体情况选择合适的激光功率,以保证焊接质量。

实验二,焊接速度对焊接质量的影响。

另一方面,我们也对焊接速度进行了实验。

结果显示,焊接速度的增加会导致

焊接质量下降,焊缝形状不规则甚至出现裂纹。

这表明,在激光焊接过程中,适当降低焊接速度可以提高焊接质量,确保焊缝的均匀性和完整性。

实验三,激光聚焦点位置对焊接质量的影响。

最后,我们对激光聚焦点位置进行了实验。

结果显示,激光聚焦点位置的偏移

会导致焊接质量下降,焊缝形状不规则甚至出现气孔。

因此,在实际操作中,需要确保激光聚焦点位置的准确定位,以保证焊接质量。

综上所述,激光焊接工艺参数对焊接质量有着重要影响,需要在实际应用中进

行合理调整。

本实验结果为激光焊接工艺的优化提供了重要参考,有助于提高焊接质量,降低生产成本,推动激光焊接技术的进一步发展。

光纤激光焊接工艺原理光纤激光焊接是一种高精度、高效率的焊接方法,广泛应用于汽车制造、航空航天、电子设备等行业。

它利用激光束的高能量密度和光纤的柔性传导特性,将工件表面局部加热,使其熔化并形成焊缝。

本文将从光纤激光焊接的原理、工艺参数、优势和应用领域等方面进行介绍。

一、光纤激光焊接的原理光纤激光焊接的原理是利用激光束的高能量密度将焊接区域加热至熔点以上,使金属材料熔化并形成焊缝。

在光纤激光焊接中,激光器将激光束传输到焊接头部,然后通过光纤将激光束传导到焊接点。

在焊接点,激光束与工件表面交互作用,产生局部加热。

随着工件加热,金属材料熔化并形成焊缝,然后冷却固化,实现焊接。

光纤激光焊接的原理主要包括两个方面:激光束与工件相互作用和激光能量的转化。

激光束与工件表面相互作用时,激光能量被吸收,使工件表面温度升高。

当温度达到熔点以上时,金属材料开始熔化。

激光能量的转化涉及激光束的吸收、传导和辐射。

激光束通过吸收介质的能量转化为热能,然后通过传导和辐射传输到焊接点。

二、光纤激光焊接的工艺参数光纤激光焊接的工艺参数对焊接质量和效率起着重要作用。

其中,激光功率、激光脉冲频率、焦距和光斑直径是影响焊接效果的关键参数。

1. 激光功率:激光功率决定了焊接过程中的能量输入量。

适当的激光功率可以保证焊缝的充分熔化和深度穿透,提高焊接质量。

2. 激光脉冲频率:激光脉冲频率决定了激光束的作用时间。

适当的脉冲频率可以控制焊接过程中的热输入量,实现焊接参数的精确控制。

3. 焦距:焦距是指激光束从激光头到焊接点的距离。

适当的焦距可以控制激光束的聚焦深度和焦斑直径,影响焊接深度和焊缝质量。

4. 光斑直径:光斑直径决定了激光束的能量密度分布。

适当的光斑直径可以实现焊接过程中的热输入均匀分布,提高焊接质量。

三、光纤激光焊接的优势光纤激光焊接相比传统焊接方法具有许多优势。

1. 高能量密度:光纤激光焊接利用激光束的高能量密度,可以在较小的热影响区域内实现高温熔化,减少热影响和变形。

激光焊接实验报告一、实验目的。

本实验旨在通过对激光焊接技术的研究和实践,探究其在金属材料焊接中的应用效果,以及对焊接接头的性能和质量的影响。

二、实验原理。

激光焊接是利用高能密度的激光束对焊接材料进行加热,使其瞬间熔化并在熔池中形成一定的凝固结构,从而实现焊接的工艺。

其主要特点包括焊接速度快、热影响小、焊缝狭窄、热变形小等优点。

三、实验材料和设备。

1. 实验材料,选取了不同种类和厚度的金属材料作为焊接试件,如不锈钢、铝合金等。

2. 实验设备,激光焊接机、激光功率控制器、焊接工作台、激光测温仪等。

四、实验步骤。

1. 准备工作,清洁焊接试件表面,调整激光功率和焦距。

2. 焊接实验,根据实验要求,进行不同材料和厚度的焊接试验,记录焊接参数和焊接过程中的温度变化。

3. 焊接接头分析,对焊接接头进行断面观察、金相分析、力学性能测试等,评估焊接接头的质量和性能。

五、实验结果与分析。

通过对不同材料和厚度的焊接试验,得出了如下结论:1. 激光焊接对不同金属材料有着不同的适用性,需要根据具体材料选择合适的焊接参数和工艺;2. 激光焊接接头的断面呈现出细密的晶粒结构,焊缝形态良好,具有较高的强度和韧性;3. 随着焊接速度的增加,焊接接头的热影响区减小,但焊缝形态和质量也会受到一定影响。

六、实验结论。

本实验通过对激光焊接技术的研究和实践,得出了以下结论:1. 激光焊接技术在金属材料焊接中具有较高的适用性和优越的焊接效果;2. 合理调整焊接参数和工艺,可以获得高质量的焊接接头;3. 激光焊接技术对金属材料的选择、表面处理等有一定要求,需要结合具体情况进行优化。

七、实验改进和展望。

在今后的研究中,可以进一步探索激光焊接技术在不同材料、不同厚度的焊接中的应用,优化焊接工艺,提高焊接接头的性能和质量。

同时,也可以结合其他焊接技术,进行多种技术的组合应用,以满足不同工程领域对焊接接头的需求。

八、参考文献。

1. 李明,激光焊接技术及应用,机械工业出版社,2018。

光纤激光焊接原理

光纤激光焊接是一种利用高能量激光束来将两个或多个物体连接在一起的技术。

其原理是通过激光的高能量浓度将工件表面局部加热,使其局部熔化并融合在一起。

光纤激光焊接的过程一般包括以下几个步骤:

1. 激光束生成:通过激光器产生的强光束被导入光纤中进行传输。

2. 激光束聚焦:经过光纤传输后,激光束通过透镜被聚焦成一束高能量的光点。

3. 工件对准:将需要焊接的工件对准,使焊接点处于激光束的聚焦区域内。

4. 激光照射:激光束照射在工件焊接点上,局部区域被高能量光束瞬间加热。

5. 熔化和融合:被加热的局部区域迅速熔化,与相邻的工件材料融合在一起。

6. 冷却固化:熔化的区域在短时间内冷却,形成焊接接头,实现连接。

光纤激光焊接具有以下优势:

1. 高能量密度:激光束能够集中在很小的区域内传递能量,可实现快速且高质量的焊接加工。

2. 高精度控制:激光束的聚焦能力和光斑形状可通过透镜的调节进行精确控制,实现对焊接过程的高精度调节。

3. 非接触作业:激光束与工件之间无需接触,减少了对工件的损伤和变形风险。

4. 自动化程度高:光纤激光焊接可与自动化设备结合,实现生产线上的高效焊接作业。

综上所述,光纤激光焊接利用激光束的高能量浓度将工件局部加热并熔化,实现焊接点的瞬时融合。

该技术具有高能量密度、高精度控制、非接触作业和高自动化程度等优点,被广泛应用于各种材料的焊接和连接工艺中。

激光快速成形GH4169合金显微组织与力学性能杜博睿;张学军;郭绍庆;李能;孙兵兵;唐思熠【摘要】The block samples of a Ni-based superalloy named GH4169 were prepared by laser melting deposited method using the correspondingGH4169 alloy powders,and then were heat treated with solution treatment followed by double aging.The microstructure and element segregation analysis of both as-deposited and heat treated samples were studied by scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS).The microhardness as well as tensile properties at room and elevated temperatures were tested.The results indicate that the microstructure of as deposited sample mainly consists of columnar dendritic crystals that grow along with different directions.Grains are refined after solution and aging heat treatment,but remain dendritic crystals substructure pared with the as-deposited sample,the microhardness and tensile strength of the heat treated sample increase substantially,but the plasticity somewhat decreases.Nonetheless the tensile properties are superior to the standard values of forgings.The fracture surface exhibits ductile transcrystalline fracture mode.%利用GH4169合金粉末进行激光快速成形实验,制备出GH4169合金块状试样,并进行固溶时效热处理.利用扫描电镜(SEM)及能谱分析(EDS)等方法分别对激光成形沉积态及固溶时效态试样进行显微组织及元素偏析分析,并测试显微硬度、室温及高温拉伸性能.结果表明:沉积态微观组织为生长方向不一的细长柱状树枝晶,组织细小致密;经过固溶时效热处理后晶粒得到细化,晶粒内部仍保留枝晶亚结构;固溶时效态试样较沉积态显微硬度及抗拉强度大幅提高,塑性有所下降,但整体优于锻件技术标准.断口形貌表现为韧性穿晶断裂方式.【期刊名称】《材料工程》【年(卷),期】2017(045)001【总页数】6页(P27-32)【关键词】激光快速成形;GH4169;显微组织;力学性能【作者】杜博睿;张学军;郭绍庆;李能;孙兵兵;唐思熠【作者单位】北京航空材料研究院3D打印研究与工程技术中心,北京100095;北京航空材料研究院3D打印研究与工程技术中心,北京100095;北京航空材料研究院3D打印研究与工程技术中心,北京100095;北京航空材料研究院3D打印研究与工程技术中心,北京100095;北京航空材料研究院3D打印研究与工程技术中心,北京100095;北京航空材料研究院3D打印研究与工程技术中心,北京100095【正文语种】中文【中图分类】TG146.4激光熔融沉积快速成形(LMD)技术,利用“离散-堆积”原理,采用高功率激光束对金属粉末进行逐层熔化、快速凝固、逐层堆积、直接制造出致密高性能金属零部件。

第14卷第1期精密成形工程2022年1月JOURNAL OF NETSHAPE FORMING ENGINEERING159 6063铝合金单模光纤激光焊接工艺研究吕志超1,洪洋1,赵国江2(1. 台州科技职业学院,浙江台州 318020;2. 浙江邦得利环保科技股份有限公司,浙江台州 317000)摘要:目的针对采用脉冲激光点焊的6063铝合金焊点拉力较低,无法满足实际需求的问题,研究6063铝合金激光焊接的最优工艺方案,以提升焊点拉力。

方法采用单模光纤激光对6063铝合金进行焊接,通过极细的线宽组成螺旋点,代替单个脉冲激光点焊。

对激光功率、焊接速度及离焦量等工艺参数进行正交实验,得到最佳工艺参数,并通过分析焊缝外观与微观组织,解释焊点拉力提升的原因。

结果当激光功率为70 W,焊接速度为100 mm/s,离焦量为0时,焊点拉力达到最大的65 N,此时的工艺参数为最佳工艺参数。

6063铝合金单模激光焊点拉力是脉冲激光焊点拉力的3倍。

结论单模光纤激光螺旋线焊接时,激光能量在光斑范围内均匀分布,且有较大的功率密度,形成焊缝表面与焊缝底部宽度几乎一致的焊缝形状,有利于提高焊点拉力,为实际生产提供技术参考。

关键词:6063铝合金;单模激光器;激光焊接;拉力DOI:10.3969/j.issn.1674-6457.2022.01.020中图分类号:TG456.7 文献标识码:A 文章编号:1674-6457(2022)01-0159-06. All Rights Reserved.Single-Mode Fiber Laser Welding Process of 6063 Aluminum AlloyLYU Zhi-chao1, HONG Yang1, ZHAO Guo-jiang2(1. Taizhou V ocational College of Science and Technology, Taizhou 318020, China;2. Zhejiang Bondlye Environmental Technology Co., Ltd., Taizhou 317000, China)ABSTRACT: The work aims to study the optimum laser welding process scheme for 6063 aluminum alloy to improve the ten-sion of welding spot in view of that the tension of 6063 aluminum alloy spot-welded by pulse laser is low and fails to meet theactual needs. The single-mode fiber laser was used to weld 6063 aluminum alloy, and the spiral spots were formed by extremelyfine line to replace single pulse laser spot welding. The orthogonal experiment was carried out to laser power, welding speed anddefocus to obtain the optimum parameters. Through the analysis on the appearance and microstructure of the weld, the reasonfor the increase of the welding spot tension was explained. When laser power was 70 W, welding speed was 100 mm/s, and de-focus was 0, the tension of spots reached the maximum 65 N, and the process parameters were the best. The tension of sin-gle-mode laser welding spot was 3 times that of pulse laser welding spot. In welding with single-mode fiber spiral laser, the laserenergy is evenly distributed in the spot range and has a large power density, forming a weld shape with the weld surface widthalmost the same as that of the weld bottom, which is conducive to improving the tension of welding spot and providing technicalreference for actual production.KEY WORDS: 6063 aluminum alloy; single-mode fiber laser; laser welding; tension收稿日期:2021-05-06基金项目:国家重点研发计划(2017YFC0211200);台州市科技计划(2003gy36)作者简介:吕志超(1987—),男,硕士,工程师,主要研究方向为结构强度分析、焊接工艺分析。

光纤激光器在焊接中的应用一、引言光纤激光器作为一种新型激光器,自问世以来,便凭借其高能效、良好的光束质量、高稳定性以及长寿命等显著优势,在工业领域尤其是焊接行业中得到了广泛的应用。

光纤激光焊接技术不仅提高了焊接质量和效率,还降低了生产成本,为现代制造业的发展注入了新的活力。

二、光纤激光器的基本原理与特点光纤激光器是利用掺稀土元素的光纤作为增益介质,通过泵浦光激发稀土离子产生粒子数反转,从而实现光的放大。

其特点主要包括以下几个方面:1. 高能效:光纤激光器具有较高的光电转换效率,能够显著降低能耗,提高能源利用率。

2. 良好的光束质量:光纤激光器输出的光束质量高,光斑小,能量密度高,能够实现高精度、高质量的焊接。

3. 高稳定性:光纤激光器采用全光纤结构,具有较好的抗电磁干扰能力和机械稳定性,能够在恶劣环境下稳定工作。

4. 长寿命:光纤激光器的使用寿命长,维护成本低,能够为企业节省大量的维护费用。

三、光纤激光焊接技术的应用领域1. 汽车制造业:在汽车制造业中,光纤激光焊接技术被广泛应用于车身焊接、零部件焊接等环节。

采用光纤激光焊接技术,不仅能够提高焊接速度和精度,还能够降低热影响区,减小变形,提高车身强度和密封性。

2. 船舶制造业:船舶制造业对焊接质量和效率要求较高。

光纤激光焊接技术能够满足船舶制造业对于大厚度板材的高效率、高质量焊接需求,提高船舶的制造速度和质量。

3. 航空航天领域:在航空航天领域,光纤激光焊接技术被应用于飞机机身、发动机等关键部件的焊接。

由于航空航天领域对材料的轻量化和强度要求较高,光纤激光焊接技术能够实现对轻质合金等高性能材料的精密焊接,提高航空航天器的性能和安全性。

4. 电子设备制造业:在电子设备制造业中,光纤激光焊接技术被广泛应用于微型电子元件、集成电路等高精度焊接领域。

光纤激光焊接技术能够实现非接触式焊接,避免对电子元件造成机械损伤,提高焊接质量和可靠性。

四、光纤激光焊接技术的优势与挑战(一)优势1. 提高焊接质量和效率:光纤激光焊接技术采用高能密度的激光束进行焊接,能够实现高速、高质量的焊接过程,提高生产效率。

激光焊接实验报告一、实验目的。

本实验旨在通过激光焊接技术,研究不同工艺参数对焊接质量的影响,探讨激光焊接在工业生产中的应用前景。

二、实验原理。

激光焊接是利用高能激光束对工件进行加热,通过熔融和凝固来实现焊接的一种高效精密焊接方法。

激光焊接具有热输入小、热影响区小、焊缝窄、变形小、焊缝质量高等优点,因此在航空航天、汽车制造、电子设备等领域有着广泛的应用。

三、实验材料和设备。

实验材料,不同厚度和材质的金属工件。

实验设备,激光焊接机、激光功率计、光斑质量分析仪、焊接参数监测仪等。

四、实验步骤。

1. 准备工作,选择不同材质和厚度的金属工件,清洁表面并进行预热处理。

2. 设置焊接参数,根据实验要求,确定激光功率、焦距、焊缝形状、焊接速度等参数。

3. 进行焊接实验,根据设定的参数,进行激光焊接实验,并实时监测焊接过程中的温度、焊缝形貌、焊接质量等参数。

4. 分析实验结果,对焊接后的工件进行断口分析、金相组织观察等,评估不同参数下的焊接质量。

五、实验结果与分析。

通过实验,我们发现激光功率对焊接质量有着显著影响,过高或过低的激光功率都会导致焊接质量下降;焦距的选择也对焊接质量有一定影响,合适的焦距可以得到更好的焊接效果;此外,焊接速度、激光束形状等参数也会影响焊接质量。

通过对实验结果的分析,我们可以得出不同工艺参数下的最佳焊接条件,为激光焊接工艺的优化提供了重要依据。

六、实验结论。

激光焊接是一种高效、精密的焊接方法,通过合理选择焊接参数,可以获得高质量的焊接接头。

在实际应用中,需要根据具体工件材料、厚度等情况,合理调整焊接参数,以获得最佳的焊接效果。

激光焊接技术具有广阔的应用前景,将在未来的制造业中发挥重要作用。

七、参考文献。

[1] 张三, 李四. 激光焊接技术及应用[M]. 北京: 机械工业出版社, 2010.[2] 王五, 赵六. 激光焊接参数对焊接质量的影响[J]. 焊接, 2015, 28(3): 45-50.以上为本次激光焊接实验的报告内容,希望能对相关领域的研究和实践有所帮助。

一、实验目的1. 了解激光的基本原理和特性;2. 掌握激光实验的基本操作和技能;3. 分析激光在各个领域的应用。

二、实验原理激光(Laser)是一种通过受激辐射产生的高亮度、单色性好、方向性好、相干性好的光。

激光的产生基于以下原理:1. 激励:利用外部能源(如光泵、电流等)使工作物质中的粒子发生能级跃迁,产生粒子数反转;2. 谐振腔:由一对反射镜组成,将受激辐射产生的光在腔内反复反射,形成驻波;3. 增益介质:具有较高增益系数的物质,使光在谐振腔内不断增强;4. 输出:从谐振腔的一个端面输出激光。

三、实验仪器与材料1. 激光器:He-Ne激光器、半导体激光器等;2. 光学元件:反射镜、透镜、光栅、分束器等;3. 光功率计;4. 光谱仪;5. 光纤;6. 实验台。

四、实验内容1. 激光基本特性测试(1)激光束直径测量:利用光功率计测量激光束在不同距离处的光功率,根据激光束的光强分布公式计算出激光束的直径;(2)激光束发散角测量:利用激光束直径测量结果,结合激光束的光强分布公式,计算出激光束的发散角;(3)激光束单色性测试:利用光谱仪测试激光束的频率分布,计算激光束的线宽。

2. 激光在光学领域中的应用(1)光纤通信:利用激光作为光源,实现长距离、高速率的信号传输;(2)激光切割:利用激光的高能量密度,实现材料的高精度切割;(3)激光焊接:利用激光的高能量密度,实现材料的高精度焊接。

3. 激光在非光学领域中的应用(1)激光雷达:利用激光测距原理,实现远程测量;(2)激光医疗:利用激光的高能量密度,实现精准的手术操作;(3)激光显示:利用激光作为光源,实现高分辨率、高亮度的显示。

五、实验结果与分析1. 激光基本特性测试结果(1)激光束直径:根据实验数据,计算得出激光束直径约为1mm;(2)激光束发散角:根据实验数据,计算得出激光束发散角约为1mrad;(3)激光束单色性:根据光谱仪测试结果,计算得出激光束线宽约为0.1nm。

D406A钢的光纤激光-电弧复合焊接性能徐国建;刘珊珊;杭争翔;王虹;刘祥宇;普雄鹰;沓名宗春【期刊名称】《焊接学报》【年(卷),期】2015(036)008【摘要】对低合金超高强度钢(D406A)进行了光纤激光-电弧复合焊接,在最佳工艺参数条件下,研究了装配间隙对D406A焊接性能的影响.结果表明,装配间隙的最佳范围为0.6~1.0 mm.另外在最佳工艺条件下,对焊缝形状、焊接接头组织、硬度及力学性能进行了研究.结果表明,焊缝金属可以分为电弧区、激光-电弧复合区及激光区,并且激光区与电弧区相比组织细小;3个区域的硬度分布最高值均出现在热影响区(HAZ);经热处理后,焊接接头力学性能基本与母材相同.【总页数】4页(P59-62)【作者】徐国建;刘珊珊;杭争翔;王虹;刘祥宇;普雄鹰;沓名宗春【作者单位】沈阳工业大学材料科学与工程学院,沈阳 110870;沈阳工业大学材料科学与工程学院,沈阳 110870;沈阳工业大学材料科学与工程学院,沈阳 110870;沈阳工业大学材料科学与工程学院,沈阳 110870;鞍山煜宸科技有限公司,鞍山114044;鞍山煜宸科技有限公司,鞍山114044;最新激光技术研究中心,日本安城4460026【正文语种】中文【中图分类】TG456.7【相关文献】1.D406A 超高强度钢激光-TIG 复合填丝焊接头组织与性能分析 [J], 吴军;王卫玲;张黎旭;秦占领;雷正龙;陈彦宾;杨雨禾2.激光-电弧复合焊接下高氮钢的焊接接头力学性能 [J], 宋晓龙3.SMA490BW耐候钢激光-电弧复合焊接接头性能 [J], 单清群;孙福庆;朱善峰4.船用耐蚀钢DH36光纤激光-MIG复合焊接头组织和性能 [J], 高艳; 崔丽; 常耀卿; 顾长石; 贺定勇5.焊接工艺对高强度贝氏体钢激光-电弧复合焊接头组织和性能的影响 [J], 毛镇东; 韩晓辉; 谢韶; 李仁东; 陈辉因版权原因,仅展示原文概要,查看原文内容请购买。

第1篇一、实验目的本次实验旨在研究激光焊接技术在金属焊接中的应用,通过对不同金属材料的激光焊接实验,了解激光焊接的原理、工艺参数对焊接质量的影响,并掌握激光焊接的基本操作技能。

二、实验原理激光焊接是利用高功率密度的激光束对金属材料进行局部加热,使材料迅速熔化并形成焊缝的一种焊接方法。

激光焊接具有热影响区小、焊接速度快、变形小、焊缝质量高等优点。

三、实验材料及设备1. 实验材料:低碳钢、不锈钢、铝等金属板材。

2. 实验设备:激光焊接机、焊接电源、焊件夹具、焊件切割机、金相显微镜等。

四、实验步骤1. 根据实验要求,选择合适的激光焊接设备。

2. 根据金属材料的特性,确定激光焊接的工艺参数,如激光功率、扫描速度、光斑直径等。

3. 将金属板材切割成所需尺寸,并进行打磨处理。

4. 将金属板材放置在焊件夹具上,调整好夹具的固定位置。

5. 启动激光焊接机,进行激光焊接实验。

6. 焊接完成后,对焊缝进行外观检查,去除焊缝表面的氧化物和飞溅物。

7. 对焊缝进行力学性能测试,如拉伸试验、冲击试验等。

8. 对焊缝进行金相组织分析,观察焊缝的微观结构。

五、实验结果与分析1. 激光焊接工艺参数对焊接质量的影响实验结果表明,激光功率、扫描速度、光斑直径等工艺参数对焊接质量有显著影响。

(1)激光功率:激光功率越高,焊接速度越快,焊缝宽度越大,但焊接质量越好。

(2)扫描速度:扫描速度越快,焊接速度越快,焊缝宽度越小,但焊接质量较差。

(3)光斑直径:光斑直径越小,焊接质量越好,但焊接速度较慢。

2. 金属材料的激光焊接性能实验结果表明,不同金属材料的激光焊接性能存在差异。

(1)低碳钢:低碳钢具有良好的激光焊接性能,焊接质量较高。

(2)不锈钢:不锈钢的激光焊接性能较好,但需要注意避免氧化。

(3)铝:铝的激光焊接性能较差,容易产生气孔和裂纹。

3. 焊接接头的力学性能实验结果表明,激光焊接接头的力学性能较好,能满足工程应用要求。

(1)拉伸试验:激光焊接接头的抗拉强度较高,能满足工程应用要求。

实验一 光纤基本实验一、实验目的1、了解光纤的基本结构;2、学习光纤数值孔径(NA )的含义, 掌握光纤数值孔径的测量方法;3、学习光纤端口处理方法及焊接过程;4、学习光纤与光源耦合的方法。

二、实验内容1、观察光纤基模远场分布;2、观察多模光纤输出的近场与远场图案;3、运用远场光斑法测量多模光纤的数值孔径;4、观察光纤输出功率与光纤弯曲的关系;5、学习光纤端面的制备,光纤的焊接及光纤与光源的耦合。

三、实验仪器He-Ne 激光器 1台 光纤切割刀1套 光纤实验系统SGQ-3/SGQ-4 1台 光纤熔接机TYPE-391台 SGN-1光功率计1台 633nm 单模、多模光纤 1米 四、实验原理光纤的基本结构包括纤芯、包层和套层,光在光纤中传输时,其传输特性与光纤的折射率分布形式、光纤的芯径及光波的波长密切相关。

模场分布属于光纤的本值特征,与外界激励条件无关。

光纤的输出近场是光纤输出端面光功率沿光纤半径r 的分布,如果光纤中各导模的损耗相同,又无模式耦合,则输出近场与光纤输入端面光功率分布相同。

光纤的输出远场分布是在距光纤输出端面足够远处,光纤的输出光功率沿孔径角φ的分布,远场分布与光纤的数值孔径有关。

数值孔径(NA )是光纤的一个重要参数,它表示光纤聚光能力的大小及与光源耦合的难易程度。

光纤的NA 值越大,光纤收集、传输光能的本领也越大;但NA 值增大,会减小光纤的带宽及传输速率,因此设计光纤时应综合考虑,选取比较合适的数值孔径。

光纤数值孔径的定义有多种形式,最大理论数值孔径m ax,t N A 和远场强度有效数值孔径eff N A 是其中的两种。

最大理论数值孔径定义为:max,0max,sin t t NA n n θ==≈ (1-1) 式中m ax ,t θ为光纤允许的最大入射角,0n 为周围介质的折射率,1n 和2n 分别为光纤纤芯中心和包层的折射率,()121n n n ∆=-为相对折射率差。

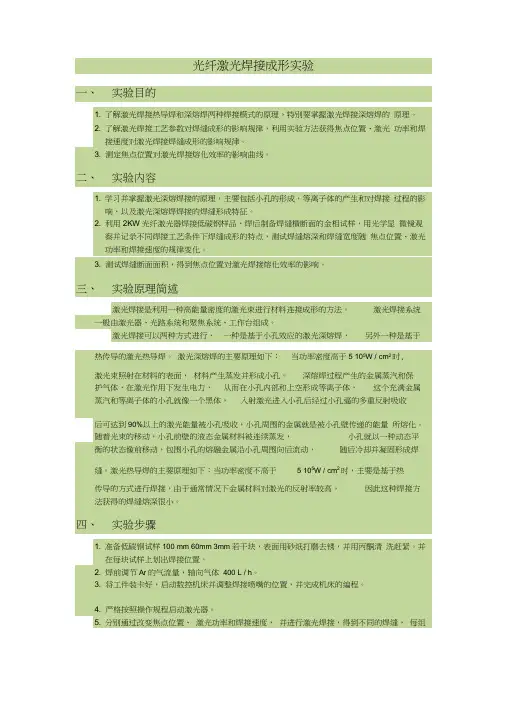

光纤激光焊接成形实验一、 实验目的1. 了解激光焊接热导焊和深熔焊两种焊接模式的原理,特别要掌握激光焊接深熔焊的原理。

2. 了解激光焊接工艺参数对焊缝成形的影响规律,利用实验方法获得焦点位置、激光功率和焊接速度对激光焊接焊缝成形的影响规律。

3. 测定焦点位置对激光焊接熔化效率的影响曲线。

二、 实验内容1. 学习并掌握激光深熔焊接的原理,主要包括小孔的形成,等离子体的产生和对焊接过程的影响,以及激光深熔焊焊接的焊缝形成特征。

2. 利用2KW 光纤激光器焊接低碳钢样品,焊后制备焊缝横断面的金相试样,用光学显微镜观察并记录不同焊接工艺条件下焊缝成形的特点,测试焊缝熔深和焊缝宽度随焦点位置、激光功率和焊接速度的规律变化。

3. 测试焊缝断面面积,得到焦点位置对激光焊接熔化效率的影响。

三、 实验原理简述激光焊接是利用一种高能量密度的激光束进行材料连接成形的方法。

激光焊接系统一般由激光器、光路系统和聚焦系统、工作台组成。

激光焊接可以两种方式进行,一种是基于小孔效应的激光深熔焊,另外一种是基于热传导的激光热导焊。

激光深熔焊的主要原理如下:当功率密度高于52510/W cm ⨯时,激光束照射在材料的表面,材料产生蒸发并形成小孔。

深熔焊过程产生的金属蒸汽和保护气体,在激光作用下发生电力,从而在小孔内部和上空形成等离子体,这个充满金属蒸汽和等离子体的小孔就像一个黑体,入射激光进入小孔后经过小孔逼的多重反射吸收后可达到90%以上的激光能量被小孔吸收,小孔周围的金属就是被小孔壁传递的能量所熔化。

随着光束的移动,小孔前壁的液态金属材料被连续蒸发,小孔就以一种动态平衡的状态像前移动,包围小孔的熔融金属沿小孔周围向后流动,随后冷却并凝固形成焊缝。

激光热导焊的主要原理如下:当功率密度不高于52510/W cm ⨯时,主要是基于热传导的方式进行焊接,由于通常情况下金属材料对激光的反射率较高,因此这种焊接方法获得的焊缝熔深很小。

四、 实验步骤1. 准备低碳钢试样100603m m m m m m ⨯⨯若干块,表面用砂纸打磨去锈,并用丙酮清洗赶紧。

并在每块试样上划出焊接位置。

2. 焊前调节A r 的气流量,轴向气体400/L h 。

3. 将工件装卡好,启动数控机床并调整焊接喷嘴的位置,并完成机床的编程。

4. 严格按照操作规程启动激光器。

5. 分别通过改变焦点位置、激光功率和焊接速度,并进行激光焊接,得到不同的焊缝,每组分别改变参数5组,保证焊接过程从热导焊变化到深熔焊。

焊接过程中仔细观察不同状态下的焊接特点及等离子体的声光特征。

6. 焊后将试样取出,记录实验时间和所用激光器机时,关闭激光器和数控机床,并清扫工作台。

7. 将试样沿横截面面剖开,并制备金相试样,利用光学显微镜测量焊缝宽度和深度。

说明:为了节省实验时间和保证实验的完成进度,实际实验时分作两部分。

其一,是激光的功率、焊接速度和焦点位置对激光焊接焊缝的影响。

其二,直接利用已经做好的金相样品来测量,省略制取金相样品的过程。

五、 实验记录与分析1. 现象记录1) 当激光焊接速度一定,焦点位置为0f ∆=,激光功率从小到大变化时,可以发现:焊接过程由热导焊变化到了深熔焊,焊缝熔宽变宽,熔深也加深,直到完全焊透金属材料。

2) 当激光焊接功率一定,焦点位置为0f ∆=激光的焊接速度由小到大变化时,可以发现:焊缝熔宽变窄,熔深变浅。

3) 当激光焊接功率一定,激光功率一定,焦点位置变化时,可以发现:随||f ∆的增大,焊缝熔宽变窄,熔深变浅。

2. 数据记录与分析1) 仅功率变化时,数据表格如下表示:因素:功率 P ↑ V=15m/min f ∆=0 P 1 2 3 4 5 6 7 8 功率/W 300 400 500 600 700 800 900 1000 熔宽/mm 0.3 0.4 0.5 0.8 0.7 0.7 0.8 0.7 熔深/mm0.71.11.51.81.82.23300.10.20.30.40.50.60.70.80.9020040060080010001200熔宽随功率变化曲线熔宽/mm分析:从曲线上来看,随激光功率的增加,焊缝熔宽越来越宽,当功率超过600W ,熔宽基本稳定在0.7~0.8m m 。

这是由于,随着激光功率的增加,焊接过程由热导焊、热导焊和深熔焊随机出现、深熔焊依次出现,从不形成小孔到小孔间断性的产生和消失,再到稳定存在。

其中小孔的直径就是熔宽,而小孔的大小一方面和激光功率、激光的聚焦半径有关,另一方面和小孔材料,即焊缝金属散热效率有关,二者达到平衡时的小孔直径为实际熔宽。

因此,焊缝熔宽随着激光功率的增大而增大。

当小孔直径与激光聚焦直径相当时,熔宽基本不变化。

随激光功率的增加,焊缝熔深越来越大,当激光功率超过900W 时,这种工艺参数下,钢板已经完全焊透,熔深为3m m 。

这是因为焊接体能量与激光功率呈正比,激光功率密度随着激光功率增大而增大,焊接体能量也随之增大。

因而在单位时间内将有更多的激光束能量辐照到小孔底部,激光束对孔底的辐照加热作用增强,孔底蒸发的材料越多,焊缝熔深也就越深,直到达到最大熔深,即完全把焊接体焊透。

00.511.522.533.5020040060080010001200熔深随功率变化曲线熔深/mm因素:速度 V ↑ P=1000W f =0 V 1 2 3 4 5 6 7 8 速度/m/min 0.5 1 1.5 2 3 4 5 6 熔宽/mm 0.8 0.8 0.7 0.6 0.6 0.5 0.5 0.5 熔深/mm332.62.52.121.71.7分析:由上图两支曲线可知,随焊接速度的增大,焊缝熔深和熔宽均减小。

焊接速度和激光功率密度一起影响焊接区域的热输入。

在激光功率不变的情况下,当焊接速度增大时,焊接区域的热输入减小,熔池变小,表现在焊缝成形上则是焊缝熔深变浅、熔宽变窄。

00.10.20.30.40.50.60.70.80.902468熔宽随焊接速度变化曲线熔宽/mm0.511.522.533.502468熔深随焊接速度变化曲线熔深/mm因素:焦点f ∆- ↑ P=1000W v=1.5m/minf ∆-1 2 3 4 5 6 7 8 入焦/mm 0 -1 -2 -3 -4 -5 -6 -7 熔宽/mm 1.1 1.1 1 0.97 1 0.8 0.8 0.8 熔深/mm 332.52.32.11.81.41.3因素:焦点f ∆+ ↑ P=1000W v=1.5m/minf ∆+1 2 3 4 5 6 7 8 入焦/mm 0 1 2 3 4 5 6 7 熔宽/mm 1.3 1.2 1.2 1 0.9 0.8 0.8 0.8 熔深/mm33331.91.51.21.10.20.40.60.811.21.4-10-5510熔宽随焦点位置变化曲线熔宽/mm0.511.522.533.5-10-50510熔深随焦点位置变化曲线熔深/mm 熔深/mm分析:从曲线看,最佳焦点位置在0f∆=处,当||f∆增加时,焊缝熔深变浅、熔宽变窄。

这是由于焦点位置影响的是激光的功率密度,最佳焦点位置时,焊接区域在竖直方向上正好处于焦点平面,此平面上,激光光束面积最小,即功率密度最大。

其他参数不变的情况下,焊接区域的热输入与激光功率密度成正比。

因此,当||f∆增加时,焊接区域的热输入会减小,导致熔池变小,表现在焊缝成形上则是焊缝熔深变浅、熔宽变窄。

六、思考题1.激光焊接中的主要参数包括哪些,分别是如何影响焊缝成形的?答:激光焊接主要参数有如下:(1)激光功率。

当达到某一能量密度阈值时,熔深会大大增加(由热导焊变化成深熔焊)。

对于一定直径的激光束,熔深随着光束功率提高而增加。

(2)光束焦斑。

决定功率密度的大小,焦斑越小,功率密度越大,熔深越大,而熔宽最大值应该和焦斑大小相当。

(3)材料吸收值。

材料吸收值与输入的激光功率共同决定焊接区域的热输入,因此,吸收值越大,热输入就越多,焊缝熔深越大、熔宽越大。

(4)焊接速度。

焊接速度越快,焊缝熔宽越窄、熔深越浅。

(5)保护气体。

主要考虑到保护气体的电力难易程度。

越是容易电离的保护气体,在金属蒸汽吸收激光能量时,等离子气体也会吸收,消耗掉输入的激光能量,造成能量利用率降低,焊缝熔宽变窄、熔深变浅。

(6)焦点位置。

越是偏离焦点平面,焊缝熔宽越窄、熔深越浅。

(7)激光束位置。

主要影响工件对激光束的吸收。

2.激光焊接的主要特点是什么,相对传统的焊接方法,存在何种优势?激光焊接又有哪些缺陷和不足?答:激光焊接的主要特点有:(1) 高的深宽比。

因为熔融金属围着圆柱形高温蒸气腔体形成并延伸向工件,焊缝就变成深而窄。

(2) 最小热输入。

因为小孔内的温度非常高,熔化过程发生得极快,输入工件热量很低,热变形和热影响区很小。

(3) 高致密性。

因为充满高温蒸气的小孔有利于焊接熔池搅拌和气体逸出,导致生成无气孔的熔透焊缝。

焊后高的冷却速度又易使焊缝组织细微化。

(4) 强固焊缝。

因为炽热热源和对非金属组分的充分吸收,降低杂质含量、改变夹杂尺寸和其在熔池中的分布。

焊接过程无需电极或填充焊丝,熔化区受污染少,使得焊缝强度、韧性至少相当于甚至超过母体金属。

(5) 精确控制。

因为聚焦光点很小,焊缝可以高精确定位。

激光输出无“惯性”,可在高速下急停和重新起始,用数控光束移动技术则可焊接复杂工件。

(6) 非接触大气焊接过程。

因为能量来自光子束,与工件无物理接触,所以没有外力施加工件。

另外,磁和空气对激光都无影响。

主要优点有:(1) 由于聚焦激光比常规方法具有高得多的功率密度,导致焊接速度快,受热影响区和变形都很小,还可以焊接钛等难焊的材料。

(2) 因为光束容易传输和控制,又不需要经常更换焊枪、喷嘴,又没有电子束焊接所需的抽真空,显著减少停机辅助时间,所以有荷系数和生产效率都高。

(3) 由于纯化作用和高的冷却速度,焊缝强度、韧性和综合性能高。

(4) 由于平均热输入低,加工精度高,可减少再加工费用;另外,激光焊接运转费用也较低,从而可降低工件加工成本。

(5) 对光束强度和精细定位能有效控制,容易实现自动化操作。

主要缺点有:(1) 焊接深度有限。

(2) 工件装配要求高。

(3) 激光系统一次性投资较高3.如何测量或计算激光深熔焊的临界功率密度?答:。

固定焊接速度和焦点位置,改变激光功率在试样表面进行扫描焊接,然后采用读数显微镜测量焊接深度,并绘制出焊接深度与激光功率的对应关系曲线,即可得出相应条件下激光深熔焊接的临界功率,然后对光斑内的功率密度分布进行诊断和分析,以确定激光深熔焊接的临界功率密度。

4.请谈谈对本实验的认识、感想或建议。

答:本实验,我们了解并掌握了激光焊接的特点、过程、工艺参数对焊缝质量的影响等。